TC4与TC11钛合金作为航空航天领域的关键结构材料,其大规格棒材的质量直接决定高端装备的可靠性。TC4钛合金(Ti-6Al-4V)因优异的综合力学性能,广泛用于飞机结构件与发动机风扇等部件;TC11钛合金(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)则以高温稳定性优势,成为发动机压气机盘、叶片等高温部件的核心材料。两者的大规格棒材在锻造过程中,易因工艺参数波动导致组织性能不均或缺陷产生,严重影响产品质量。

本文整合两篇代表性研究成果,系统分析TC4与TC11钛合金棒材的锻造工艺、组织性能分布规律及典型缺陷成因。通过解析TC4棒材6火次锻造后的组织梯度与性能差异,以及TC11棒材低倍白亮块缺陷的形成机制,揭示工艺-组织-性能的内在关联,提出针对性质量控制策略,为航空航天用大规格钛合金棒材的稳定生产提供技术支撑。

一、钛合金棒材的材料特性与应用背景

1.1材料核心性能与技术要求

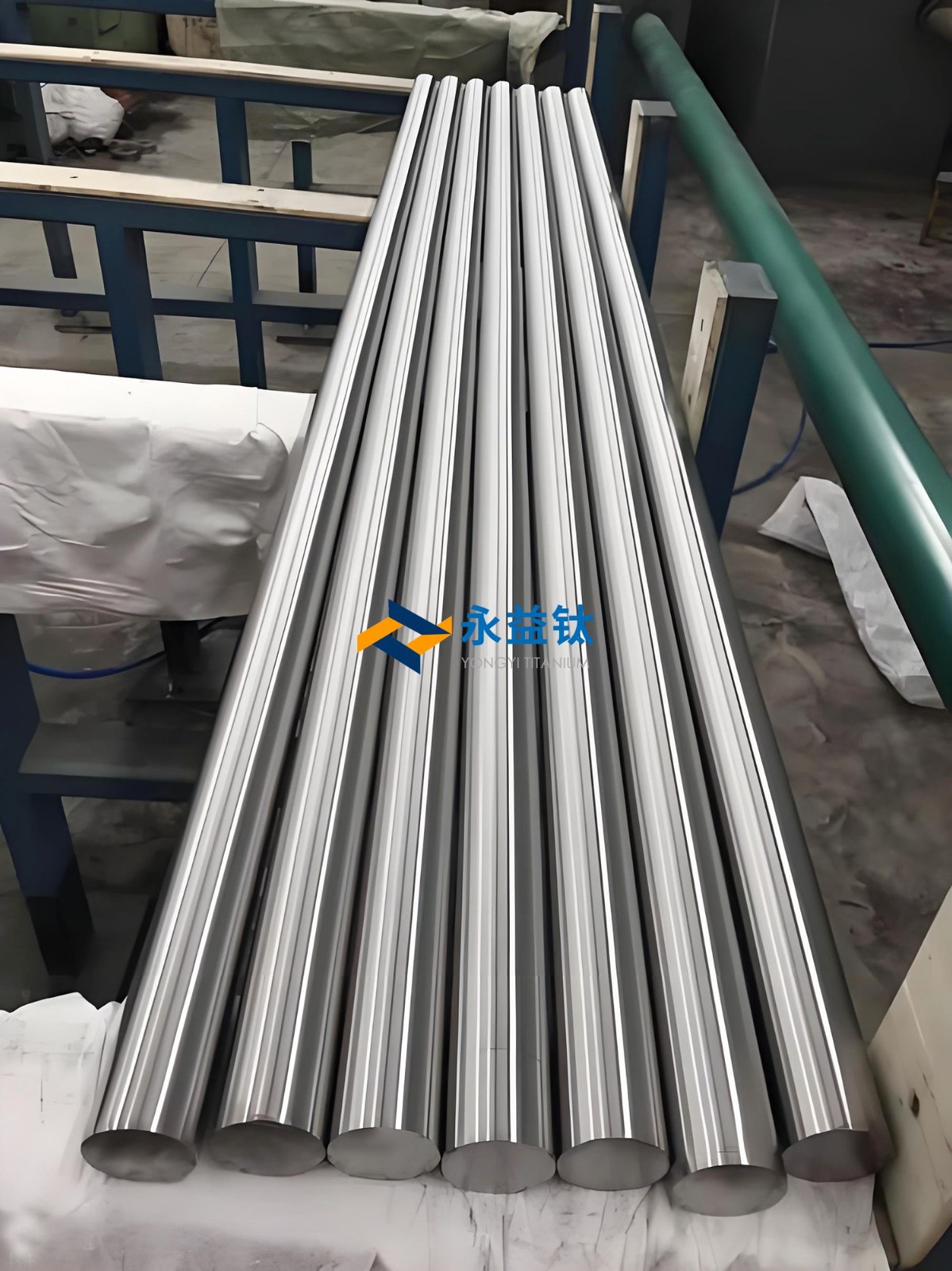

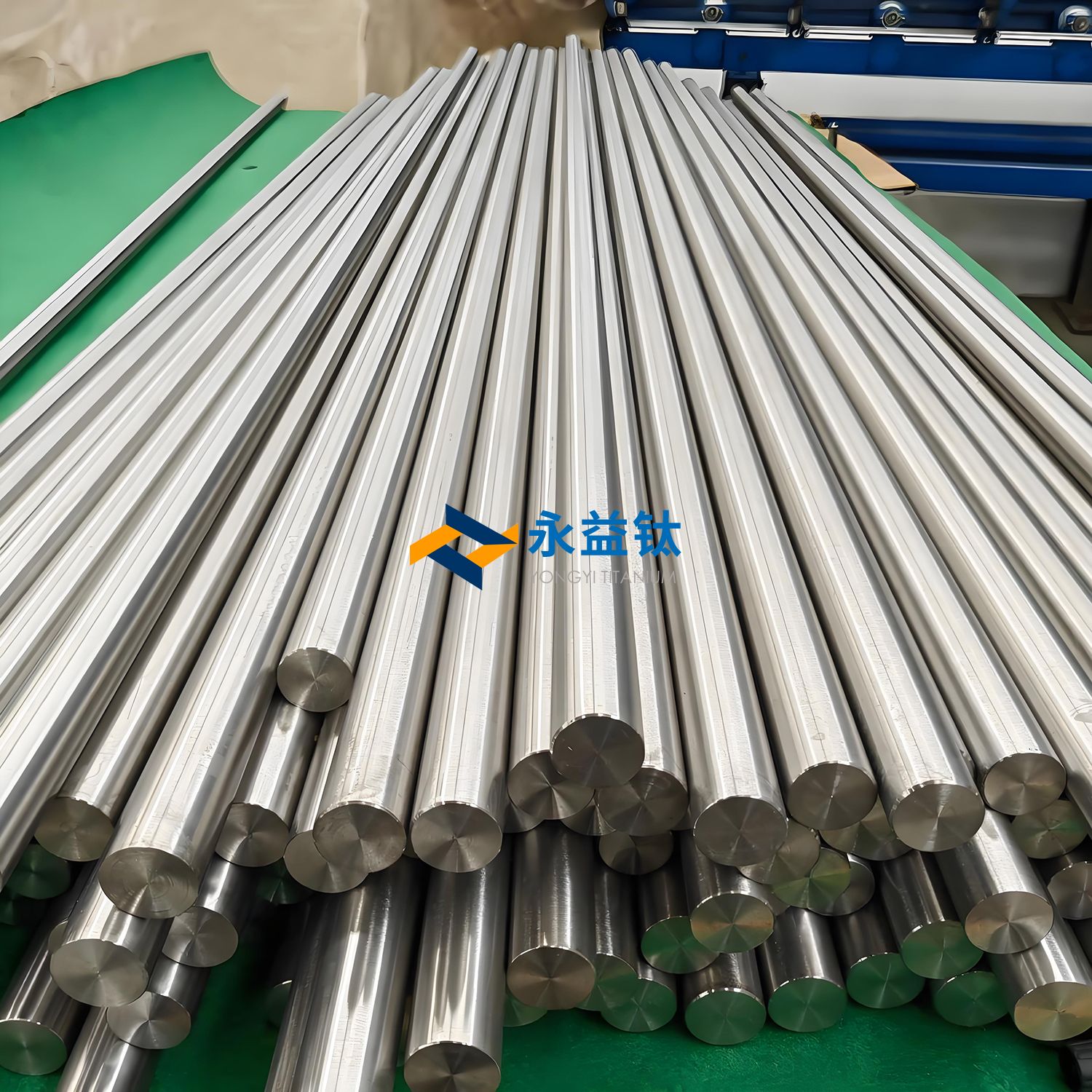

TC4与TC11钛合金同属α+β型钛合金,但因成分差异表现出不同的性能特点。TC4钛合金以Al(5.5%-6.75%)和V(3.5%-4.5%)为主要合金元素,β相变点为990-995℃,室温抗拉强度可达895-930MPa,延伸率≥10%,具有良好的塑性与焊接性,适合制造承受中等载荷的结构件。某特殊用途的φ410mmTC4棒材,要求低倍组织达标(中部2-3级)、力学性能均匀(强度波动≤5%),用于大型飞机起落架承力构件。

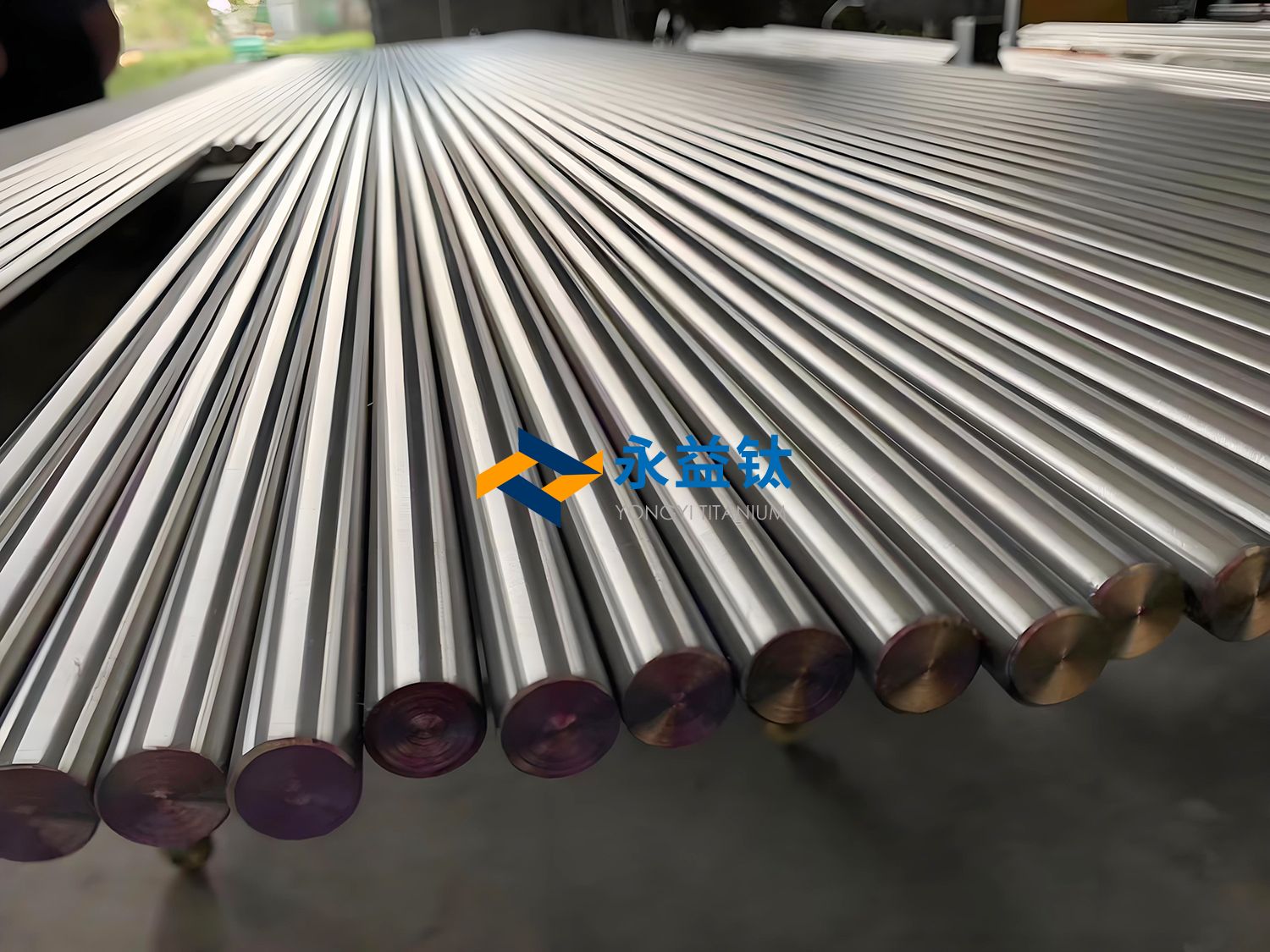

TC11钛合金则添加Mo(2.8%-3.8%)、Zr(0.8%-2.0%)和Si(0.2%-0.35%),β相变点为980-1020℃,长期工作温度可达500℃,室温抗拉强度≥900MPa,高温强度保持率≥85%,主要用于发动机压气机盘等高温部件。其φ230mm锻棒要求无内部缺陷,超声波探伤达标(≥φ1.2mm-9dB),低倍组织无白亮块等异常。

1.2航空航天领域的应用需求

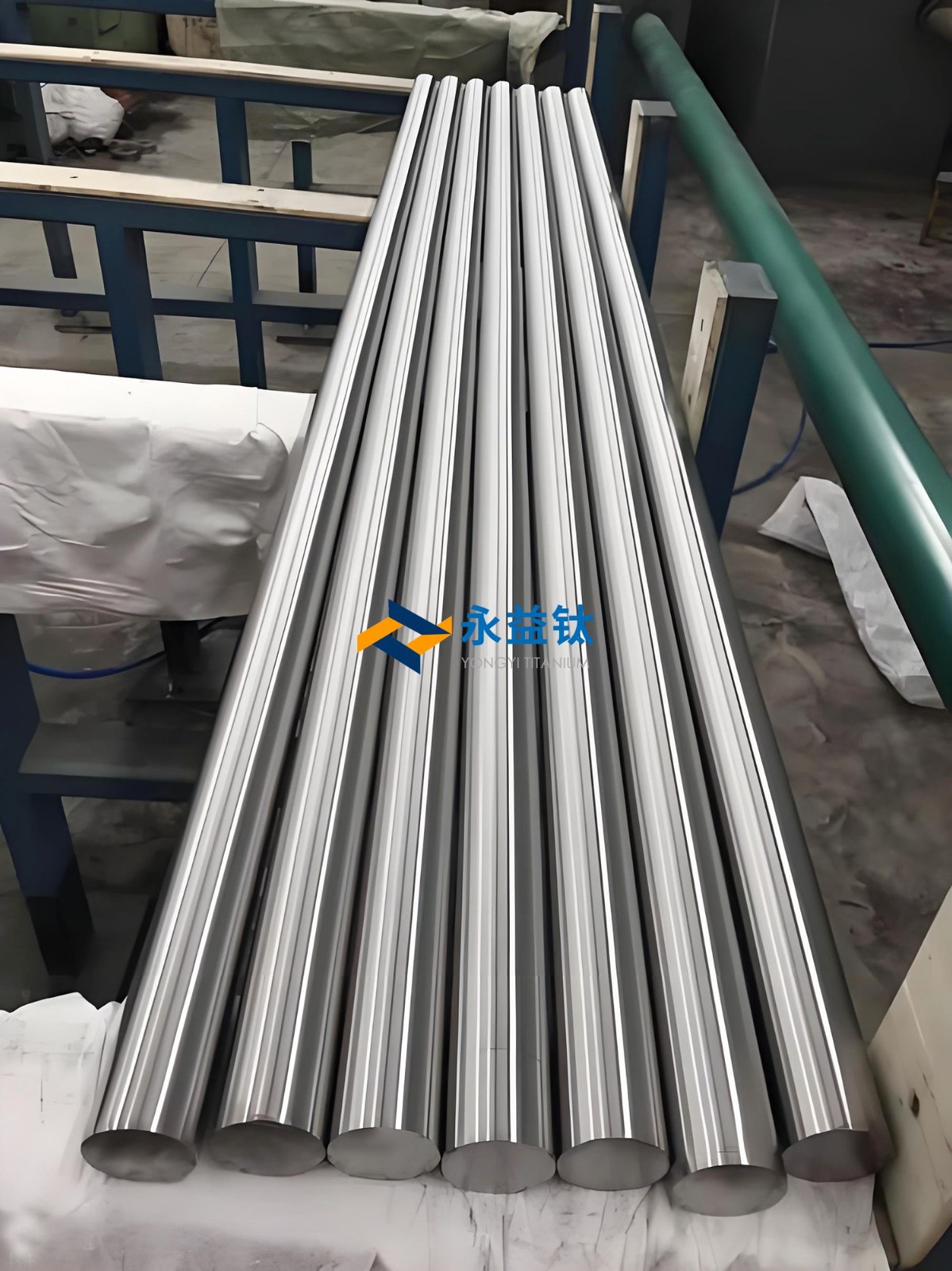

在航空领域,大规格TC4棒材用于制造飞机机身框梁、机翼连接件等整体锻件,单重可达1.5t以上,要求组织均匀性(边部与心部性能差异≤10%)以避免服役过程中局部失效。某型军机的起落架锻件采用φ410mmTC4棒材,经锻造后需满足抗拉强度≥900MPa、冲击韧性≥35J/cm²。

TC11棒材则用于发动机压气机盘锻坯,其工作环境涉及高温(400-500℃)与交变载荷,对材料的组织稳定性要求严苛。某涡扇发动机的高压压气机盘,采用φ230mmTC11棒材锻造,要求低倍组织无偏析、晶粒度均匀(≤5级),以保证10⁴次循环的疲劳寿命。

二、钛合金棒材锻造工艺与组织演化规律

2.1TC4钛合金棒材的多火次锻造工艺

2.1.1锻造工艺设计与参数优化

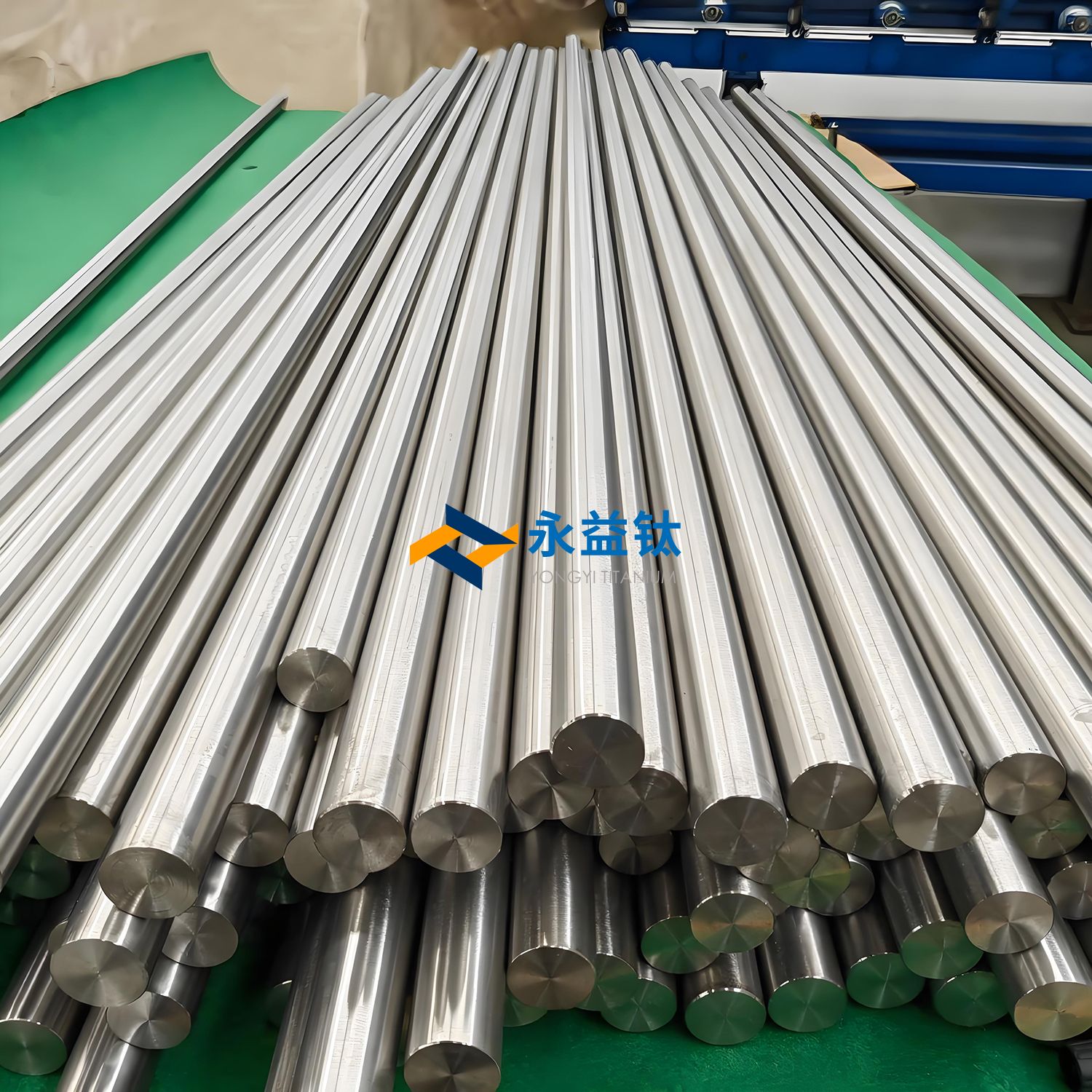

针对φ410mmTC4棒材的制备,采用6火次锻造工艺实现组织细化与性能调控,具体流程如下:

第1火次(开坯):铸锭加热至1150±10℃(β相区),保温300min,进行镦拔变形,破碎铸造晶粒,变形量控制在40%-50%;

第2-5火次(反复镦拔):加热温度采用“高-低-高”模式(1050±10℃至β相变点以下10-40℃),通过交替镦粗与拔长,促进组织均匀化,每火次变形量≥30%;

第6火次(滚圆与精整):在β相变点以下20-50℃(α+β相区)加热,滚圆至φ420mm,预留5mm机加工余量,控制终锻温度≥800℃以避免冷脆。

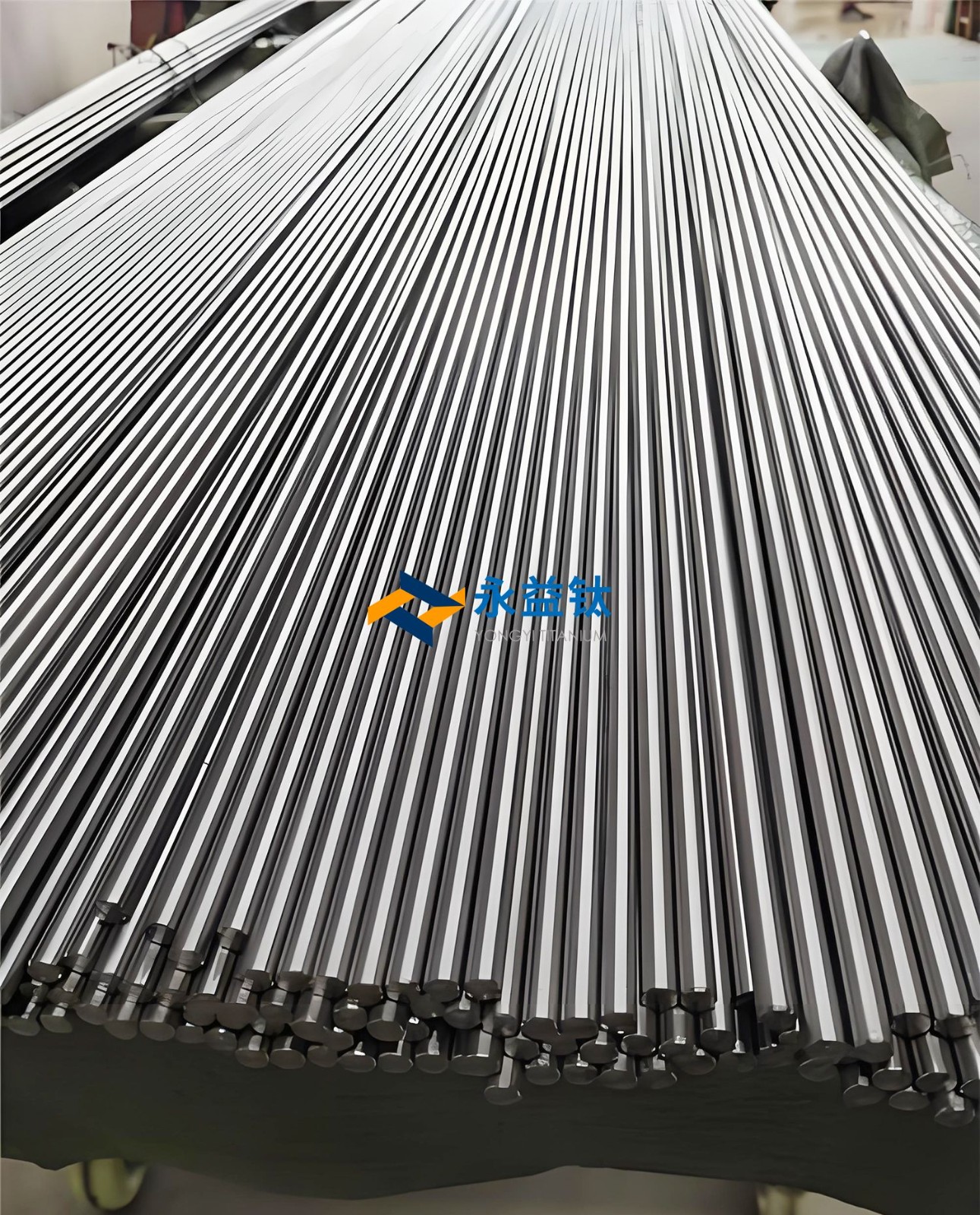

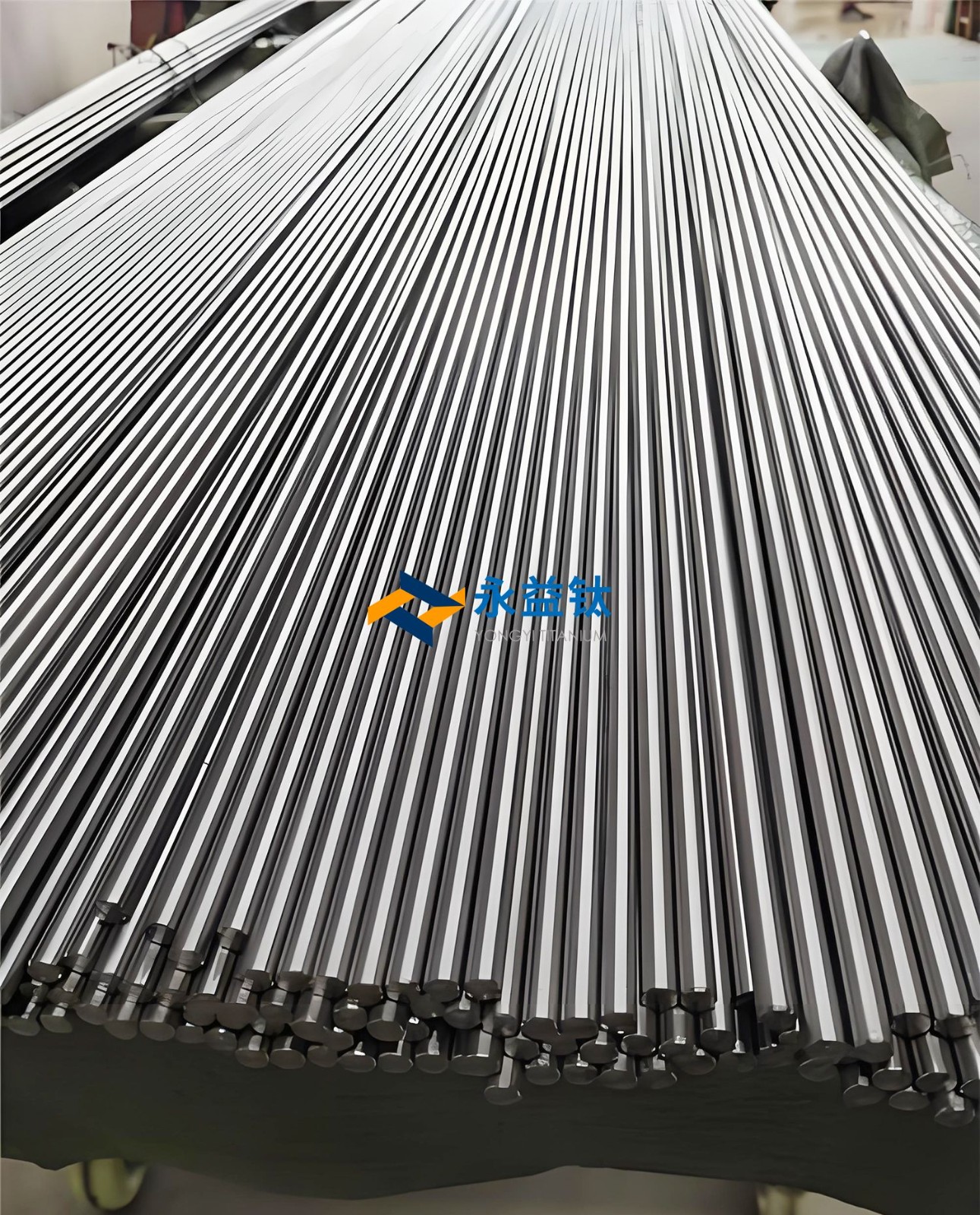

该工艺通过多火次变形累积,使铸锭原始粗大晶粒(≥100μm)细化至20-30μm,满足后续加工要求。

2.1.2组织分布规律与影响因素

锻造后TC4棒材的组织呈现显著的空间梯度:

沿长度方向:端部(头部、尾部)低倍组织较差(4-5级),中部为2-3级。显微组织中,端部以拉长α相和β转组织(次生α+残留β)为主,α相含量约35%-40%;中部α相含量增至50%-55%,等轴化明显,β转组织减少,晶粒尺寸从端部的30-40μm降至中部的15-20μm。

同一截面内:边部至心部β转组织减少,片层α相厚度从5-8μm增至10-12μm并趋于等轴化。中部截面的这种变化更显著,因边部接触砧子温降快(冷却速度10-15℃/s),心部温降慢(3-5℃/s),导致α相生长条件差异。

案例:某批次φ410mmTC4棒材中部L/2截面边部(0R)的α相以片层为主,心部(R)则为等轴α相,两者强度差异达40MPa,验证了冷却速度对组织的影响。

2.2TC11钛合金棒材的锻造工艺特点

TC11棒材的锻造采用“β相区开坯+α+β相区精锻”的两阶段工艺:

β相区开坯:铸锭加热至1050-1100℃(β相区),进行两镦两拔,变形量≥60%,破碎铸造组织;

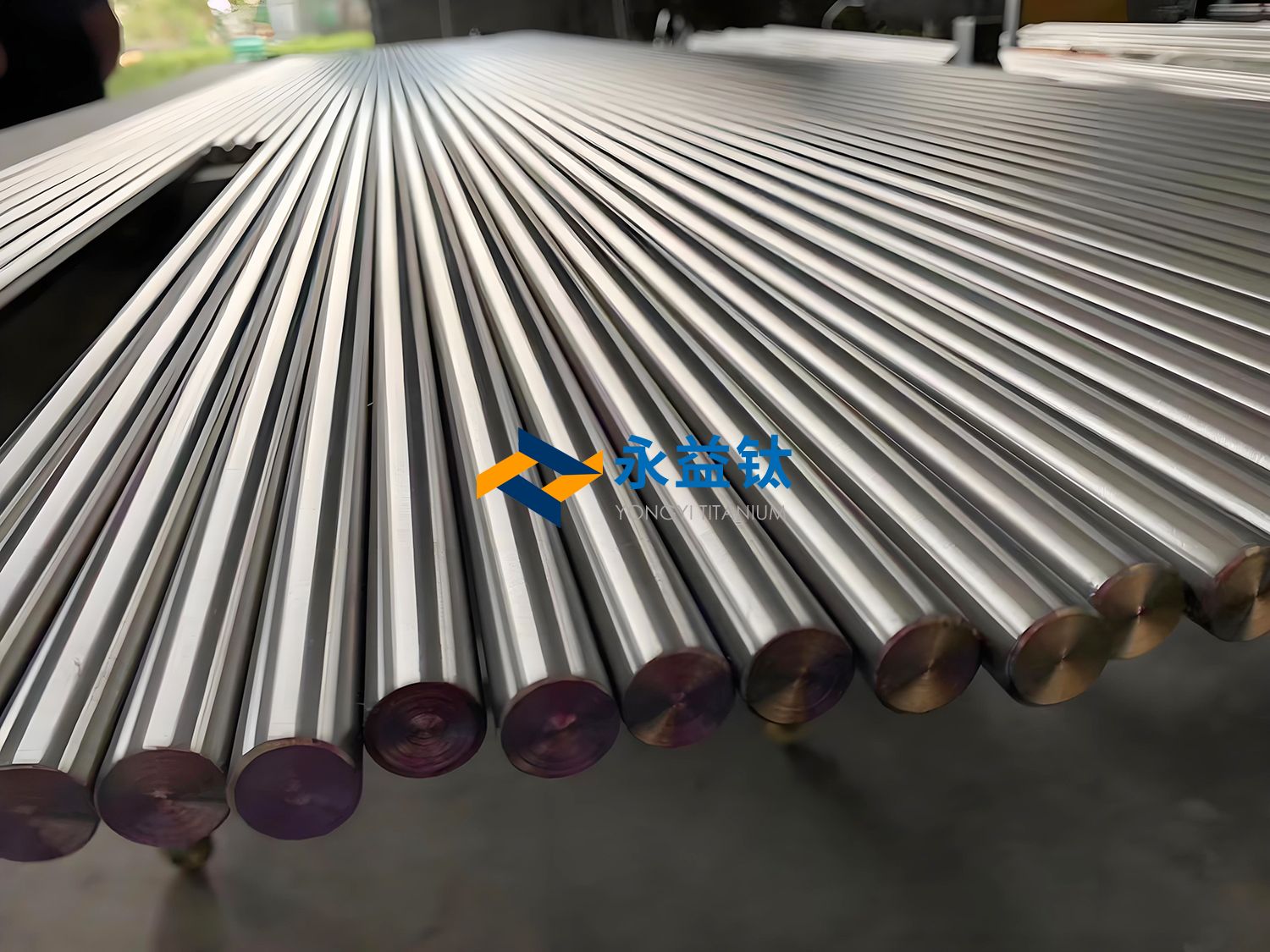

α+β相区精锻:加热至950-980℃(β相变点以下20-50℃),经1次镦粗和多火次拔长至φ230mm,终锻温度控制在850-900℃,确保后续热处理的组织稳定性。

与TC4不同,TC11因含Mo、Zr等元素,需严格控制保温时间(每火次≤300min)以避免合金元素偏聚,为后续减少白亮块缺陷奠定基础。

三、钛合金棒材的力学性能分布与影响机制

3.1TC4钛合金棒材的性能梯度

3.1.1强度与塑性的空间差异

锻造后TC4棒材的力学性能呈现显著梯度:

沿长度方向:端部抗拉强度(Rm)840-880MPa,规定塑性延伸强度(Rp0.2)760-800MPa,显著低于中部(Rm900-940MPa,Rp0.2820-860MPa);端部断后伸长率(A)14%-16%、断面收缩率(Z)45%-50%,高于中部(A10%-12%,Z35%-40%)。

同一截面内:边部至心部强度逐渐降低(降幅30-40MPa),塑性逐渐升高(A增幅2%-3%)。

这种差异源于α相的形态与分布:中部等轴α相含量高(50%-55%),通过细晶强化提高强度;端部片层α相占比大,塑性更优但强度较低。

3.1.2冲击韧性的变化规律

冲击韧性(αk)表现为:端部至中部逐渐增大(端部25-30J/cm²,中部35-40J/cm²);同一截面边部至心部逐渐增大(边部28-32J/cm²,心部32-36J/cm²)。因中部等轴α相可缓解应力集中,而片层α相虽塑性好,但冲击载荷下易沿层间开裂,导致端部韧性较低。

案例:φ410mmTC4棒材L/2截面心部的冲击吸收功(Ak)达40J,而端部仅28J,与显微组织中α相形态的差异直接相关。

3.2TC11钛合金棒材的性能与缺陷影响

3.2.1正常部位的性能特征

无缺陷的TC11棒材室温性能为:Rm1000-1050MPa,Rp0.2950-980MPa,A14%-16%,Z35%-38%,满足航空发动机部件要求。其高温(500℃)强度保持率≥85%,源于Mo元素对β相的强化作用。

3.2.2白亮块缺陷对性能的危害

TC11棒材的低倍白亮块缺陷导致性能显著下降:白亮块处Rm仅680MPa,Rp0.2620MPa,A5%,Z14%,远低于正常部位(如表1所示)。

表1TC11棒材白亮块处与正常部位的性能对比

| 部位 | Rm(MPa) | Rp0.2(MPa) | A(%) | Z(%) |

| 白亮块附近 | 1010 | 970 | 14.5 | 36 |

| 白亮块处 | 680 | 620 | 5 | 14 |

缺陷处性能恶化的原因是:Al、Mo、Zr、Si元素偏析(白亮块处Al3.90%-4.86%,Mo2.53%-3.25%,显著低于基体的5.12%-5.47%和3.73%-3.89%),导致α相含量降低(≤30%)、β相占比升高,弱化了合金的强化效果。

四、钛合金棒材典型缺陷分析与控制技术

4.1TC11钛合金棒材白亮块缺陷的成因

4.1.1缺陷的微观特征与成分偏析

白亮块为棒材中心的连续性缺陷,低倍呈亮银色斑点,高倍观察显示:与基体(等轴α相含量高)相比,白亮块处α相含量低且分布不均,存在个别大尺寸α相,β相占比显著升高,无明显边界。

能谱分析证实:白亮块处Al、Mo、Zr、Si含量显著低于基体,Ti含量则偏高(90.98%-92.41%),属富钛偏析,为冶金缺陷。

4.1.2偏析产生的根源

排除熔炼掉块、原材料粒度不当等因素后,确定偏析源于混料不均匀:TC11合金需添加Al-Mo、Al-Si中间合金及海绵锆,若混合不充分,真空自耗熔炼时(区域性熔化与凝固)易形成成分不均区域,最终导致锻棒白亮块缺陷。

4.2TC4钛合金棒材的组织不均控制

TC4棒材的端部组织较差(4-5级),主要因锻造过程中端部为“变形死区”,变形量不足(≤20%),晶粒未充分破碎。通过优化工艺可改善:

增加端部回炉加热次数(从1次增至2次),确保端部温度≥1000℃;

调整拔长比(从2:1增至3:1),提高端部变形量至30%以上。

某批次棒材经改进后,端部低倍组织提升至3-4级,与中部差异缩小1级。

4.3共性质量控制策略

4.3.1熔炼环节控制

采用“三次真空自耗熔炼+电磁搅拌”,TC11合金混料时间延长至2h,确保元素分布均匀;

铸锭化学成分严格控制(TC4的Al6.36%-6.40%,V4.22%-4.27%;TC11的Al6.61%,Mo3.51%),波动范围≤0.1%。

4.3.2锻造工艺优化

采用数值模拟(如Deform-3D)预测变形均匀性,TC4棒材的镦拔道次从5道增至7道,确保心部变形量≥40%;

TC11棒材精锻时采用“阶梯式温度制度”(980℃→960℃→950℃),抑制元素偏聚。

4.3.3检测技术升级

引入超声相控阵检测,对TC11棒材中心区域进行100%扫查,灵敏度达φ0.8mm;

TC4棒材增加低倍组织对比检验,采用图像分析法量化评级(误差≤0.5级)。

五、全文总结

本文通过整合TC4与TC11钛合金棒材的研究成果,揭示了大规格钛合金棒材的锻造工艺、组织性能规律及缺陷控制技术,主要结论如下:

工艺-组织关联:TC4的6火次锻造通过多火次镦拔实现组织细化,中部因变形充分形成等轴α相主导的组织(50%-55%),性能更优;TC11的“β相区开坯+α+β相区精锻”工艺需控制混料均匀性,避免元素偏析。

性能分布特征:TC4棒材沿长度和截面存在性能梯度(中部强度高、端部塑性好),与α相形态(等轴/片层)直接相关;TC11的白亮块缺陷导致性能骤降(强度降幅30%-40%),源于Al、Mo等元素偏析。

质量控制要点:TC4需优化端部变形量与温度,缩小组织差异;TC11需强化混料与熔炼控制,消除白亮块缺陷;两者均需结合先进检测技术(超声相控阵、图像分析)确保质量。

未来研究应聚焦智能化工艺优化,通过AI算法预测组织性能,结合原位监测技术实现大规格钛合金棒材的“精准锻造”,为航空航天装备提供更高质量的关键材料。

相关链接