钛合金棒材作为航空航天、化工、海洋工程等领域的核心结构材料,其组织均匀性与力学性能直接决定装备的可靠性与服役寿命。随着高端装备向 “轻量化、高温化、高可靠性” 方向发展,钛合金棒材面临三大技术挑战:一是大规格棒材(直径≥200mm)热处理过程中,因冷却速度差异导致边部与心部组织性能不均,如 TC11 钛合金棒材心部 α 相含量比边部高 15%~20%,抗拉强度相差可达 80MPa 以上;二是特种工况下性能定制化需求,如航天紧固件用 TC4 钛合金需兼具高强度(σb≥1100MPa)与抗蠕变能力,而化工用 TA10 钛合金则需优先保证耐腐蚀性与塑性;三是组织缺陷的 “遗传性” 问题,如 TC11 合金原始坯料中的长条 α 相,经多火次锻造仍难以完全消除,直接影响疲劳性能。

当前钛合金棒材研究已形成 “工艺 - 组织 - 性能” 协同调控体系。固溶时效工艺通过调控次生 α 相形态,可实现强度与塑性的精准匹配,例如 TC4 钛合金经 960℃固溶 + 550℃时效后,去除心部试样的抗拉强度可达 1169MPa,满足 GJB 2219-1994 标准要求;精锻工艺则通过细化晶粒改善组织均匀性,TA10 钛合金经 2 镦 2 拔锻造后,横向(T 向)初生 α 相等轴化程度提升 30%,抗拉强度提高 20~30MPa。此外,高温蠕变性能研究为钛合金棒材的服役安全提供保障,TC4 钛合金在 400℃、340MPa 应力下,稳态蠕变速率比 240MPa 时提高 5 倍以上,需通过应力 - 时间曲线确定安全服役区间。

本文基于 5 篇核心文献,系统整合 TC4、TC11、TA10 三种典型钛合金棒材的成形工艺参数、组织演化规律与性能调控机制,重点分析锻造 - 热处理全流程对组织缺陷的抑制作用,揭示冷却速度、变形量、时效制度对力学性能的影响规律,并建立不同应用场景下的性能评价体系。通过梳理关键技术节点,为钛合金棒材的工程化生产提供数据支撑,助力高端钛合金棒材的国产化替代与性能突破。

1、典型钛合金棒材的成分特性与应用场景

钛合金棒材的性能差异源于合金元素的精准调控,不同牌号因 α 稳定元素(Al)与 β 稳定元素(Mo、V、Ni)含量不同,呈现出独特的相变特性与力学行为,需根据应用场景进行针对性选择。本节基于文献 1(TC4)、文献 2(TA10)、文献 3(TC11)的核心数据,构建钛合金棒材的成分 - 性能 - 应用匹配体系。

1.1 成分与相变特性

钛合金的 β 转变温度(相变点)是确定热加工工艺的核心依据,其值主要由 Al 与 β 稳定元素的平衡关系调控。三种典型钛合金的成分与相变参数如表 1 所示:

| 合金牌号 | 名义成分(wt%) | β 转变温度(℃) | 合金类型 | 核心强化机制 | 文献来源 |

| TC4 | Ti-6Al-4V | 990±5 | α+β 型 | Al 固溶强化 + V 稳定 β 相 | 文献 1 |

| TA10 | Ti-0.3Mo-0.8Ni | 890~895 | 近 α 型 | Mo/Ni 改善耐腐蚀性 | 文献 2 |

| TC11 | Ti-6.5Al-3.5Mo-1.5Zr-0.3Si | 990~1000 | α+β 型 | Al 固溶 + Mo 提升热强性 | 文献 3 |

由表 1 可见,TC4 与 TC11 为 α+β 型钛合金,适用于高强度场景:TC4 因 V 含量较高(4%),塑性与抗疲劳性能更优,常用于航天紧固件;TC11 则因 Mo 含量增加(3.5%),热稳定性提升,可在 500~550℃长期服役,适用于航空发动机叶片。TA10 为近 α 型钛合金,Mo 与 Ni 的添加使其在含氯介质中耐蚀性比纯钛高 5~10 倍,是化工领域的首选材料。

1.2 力学性能需求与应用匹配

不同领域对钛合金棒材的性能要求差异显著,需通过工艺优化实现 “性能定制”。三种钛合金的典型力学性能及应用场景如表 2 所示:

| 合金牌号 | 应用场景 | 关键力学性能(退火 / 时效态) | 特殊要求 | 文献来源 |

| TC4 | 航天紧固件 | 时效态:σb=1162~1169MPa,δ=14%~15%,Z=53%~55% | 抗蠕变(400℃/100h 残余变形≤0.2%) | 文献 1、5 |

| TA10 | 化工管道配件 | 退火态:σb=489~510MPa,δ=21%~23%,HV=203~210 | 耐 3.5% NaCl 溶液腐蚀(腐蚀速率≤0.01mm / 年) | 文献 2 |

| TC11 | 航空发动机叶片 | 退火态:室温 σb=900~950MPa,500℃σb=640~680MPa | 冲击韧性 αk≥30J/cm²,晶粒度≥6 级 | 文献 3、4 |

注:σb 为抗拉强度,δ 为断后延伸率,Z 为断面收缩率,HV 为维氏硬度,αk 为冲击韧性。

从表 2 可见,航天领域对强度要求最严苛,TC4 紧固件需通过固溶时效去除心部组织缺陷,才能满足 σb≥1100MPa 的标准;化工领域优先保证塑性与耐腐蚀性,TA10 钛合金的断后延伸率需≥20%,以避免焊接与安装过程中开裂;航空发动机叶片则需平衡室温与高温性能,TC11 合金 500℃高温强度需保持室温强度的 70% 以上,同时具备足够的冲击韧性抵抗振动载荷。

2、钛合金棒材成形工艺与组织调控技术

钛合金棒材的组织均匀性依赖锻造与热处理工艺的协同优化。锻造通过破碎铸态组织、细化晶粒为后续性能调控奠定基础,热处理则通过相变机制实现组织与性能的定型。本节基于文献 1、2、4 的工艺数据,构建典型钛合金棒材的成形工艺体系。

2.1 锻造工艺:组织细化与缺陷抑制

锻造工艺的核心目标是消除铸态组织缺陷(如疏松、枝晶偏析),通过控制变形量与变形温度,实现晶粒细化与组织均匀化。不同钛合金的锻造工艺参数与组织调控效果如表 3 所示:

| 合金牌号 | 锻造工艺 | 关键参数控制 | 组织优化效果 | 文献来源 |

| TC4 | 开坯(三火)→轧制(两火)→精锻 | 终锻温度≥850℃,总变形量≥70% | 初生 α 相尺寸从 50μm 细化至 10~15μm,β 晶界破碎率≥90% | 文献 1 |

| TA10 | 真空自耗熔炼(2 次)→2 镦 2 拔锻造 | 加热温度 820℃,单火变形量 30% | T 向初生 α 相等轴化程度达 80%,比 L 向高 25% | 文献 2 |

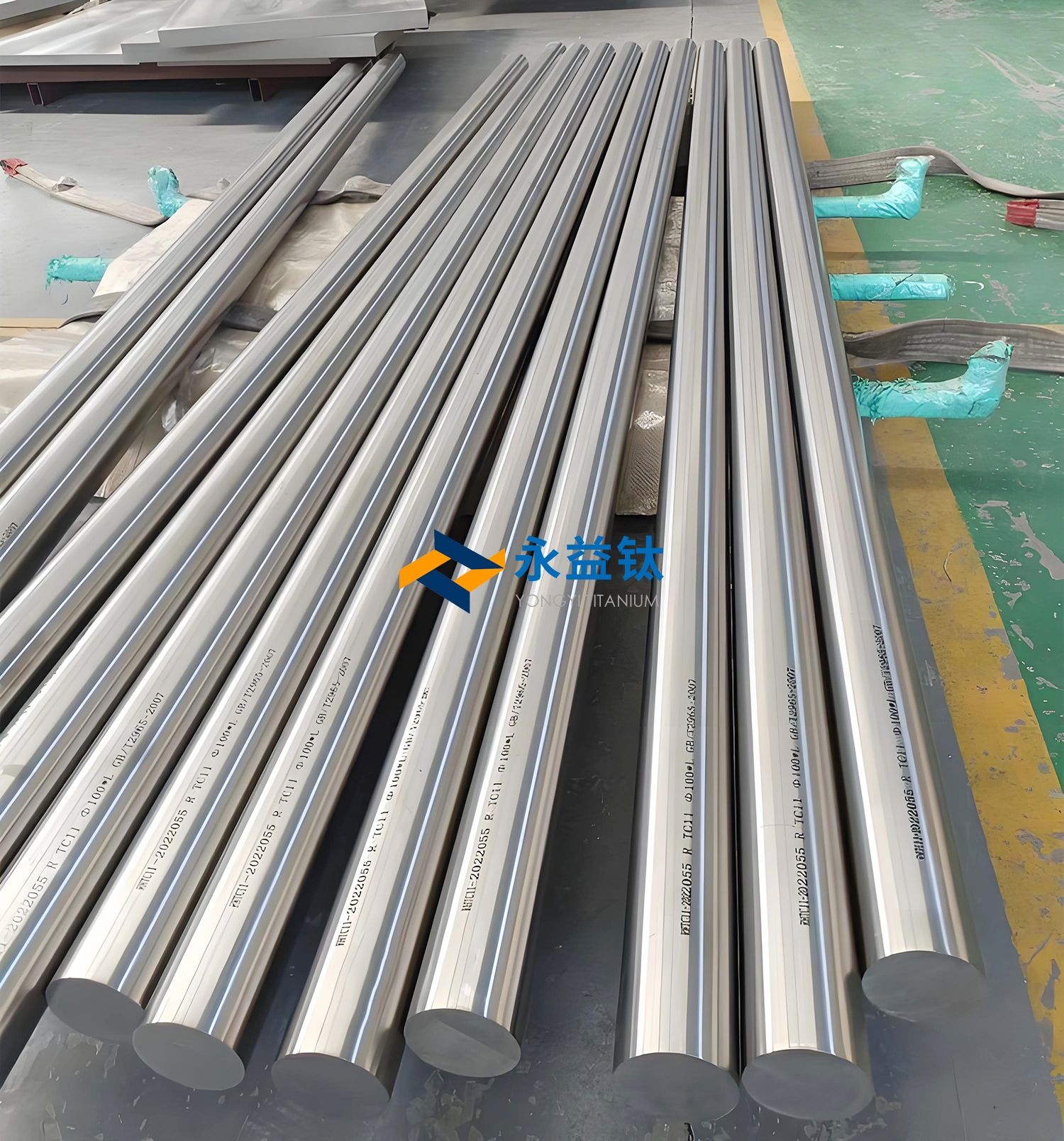

| TC11 | 水压机多火次锻造→SXP-13 精锻机精锻 | 相变温度以下加热(950~970℃),单火变形量 20%~25% | 长条 α 相长度从 0.2mm 缩短至 0.08mm 以下,符合军标要求 | 文献 4 |

2.1.1 锻造工艺对组织缺陷的抑制作用

TC11 合金的长条 α 相是典型的遗传性缺陷,文献 4 研究表明:原始坯料中长条 α 相的形成与铸锭组织粗大相关,若铸锭晶粒尺寸超过 200μm,锻造后易残留长条 α 相。通过 “β 热处理 + 精锻” 组合工艺可有效改善该问题:

β 热处理:1020℃保温 1h 后水淬,利用马氏体相变细化组织,淬透层深度达 25~30mm,边部 β 亚稳组织占比提高 40%;

精锻优化:在 α+β 相变温度以下(950℃)进行多火次小变形量锻造(单火变形量 20%),长条 α 相通过 “断裂 - 再结晶” 过程转化为短棒状,长度从 0.15mm 缩短至 0.06mm,满足 GJB494-88 标准要求。

2.1.2 锻造方向对各向异性的影响

TA10 钛合金棒材存在明显的力学性能各向异性,文献 2 通过对比横向(T 向)与纵向(L 向)性能发现:

组织差异:T 向初生 α 相呈均匀等轴状(直径 5~8μm),L 向因金属流动方向一致,部分 α 相呈短棒状(长径比 2~3);

性能差异:T 向抗拉强度(510MPa)比 L 向(489MPa)高 21MPa,而 L 向断后延伸率(23%)比 T 向(21%)高 2 个百分点;

调控措施:通过 “交叉锻造”(每火次旋转 90°)打破织构,使 T 向与 L 向抗拉强度差异缩小至 10MPa 以内,满足化工管道对性能均匀性的要求。

2.2 热处理工艺:性能定制化调控

热处理是钛合金棒材性能定型的关键环节,通过固溶时效、退火等工艺,可调控 α 相形态与分布,实现强度、塑性、抗蠕变性能的精准匹配。

2.2.1 固溶时效工艺(TC4/TC11)

固溶时效通过 “高温固溶 + 低温析出” 机制,利用次生 α 相的弥散强化作用提高强度。两种合金的工艺参数与性能对比如表 4 所示:

| 合金牌号 | 固溶工艺 | 时效工艺 | 关键组织特征 | 室温力学性能(去除心部) | 文献来源 |

| TC4 | 960℃×1h 水冷 | 550℃×8h 空冷 | 次生 α 相呈网状分布,厚度 1~2μm | σb=1169MPa,σ0.2=1053MPa,δ=15% | 文献 1 |

| TC11 | 970℃×2h 空冷 | 530℃×6h 空冷 | 次生 α 相呈针状,均匀分布于 β 基体,含量 35% | σb=950MPa,σ0.2=880MPa,αk=32J/cm² | 文献 3 |

TC4 钛合金心部性能劣化机制:文献 1 研究发现,直径 25mm 的 TC4 棒材固溶时,心部冷却速度(5~10℃/s)仅为边部(50~80℃/s)的 1/10,导致:

心部次生 α 相粗化(厚度 3~5μm),比边部厚 2~3 倍,弥散强化效果减弱;

心部保留更多亚稳定 β 相,室温拉伸时易发生塑性变形,整体试样(含心部)的 σb 仅为 1083MPa,比去除心部试样低 86MPa,不符合 GJB 2219-1994 标准(σb≥1100MPa)。

2.2.2 退火工艺(TA10)

TA10 钛合金因近 α 型特性,需通过退火消除锻造应力,稳定组织。文献 2 采用 820℃×1.5h 空冷退火工艺,实现两大优化:

组织稳定:初生 α 相含量从锻造后的 65% 降至 55%,β 转变组织(含次生 α 相)占比提高 10%,避免服役过程中相变导致的尺寸变化;

性能平衡:退火后硬度稳定在 203~210HV,断后延伸率保持 21%~23%,满足化工领域对塑性与耐腐蚀性的双重需求。

2.3 有限元模拟与工艺优化

随着数字化技术发展,有限元模拟已成为钛合金棒材工艺优化的重要工具。文献 3 针对 Φ200mm×1300mm 的 TC11 大规格棒材,采用 Deform-3D 软件模拟热处理过程:

温度场模拟:预测出炉后 10min 内,边部温度从 970℃降至 600℃,而心部仍保持 850℃,温差达 250℃,为分段冷却工艺提供依据;

组织场模拟:通过 JMAK 模型预测 α 相析出动力学,心部 α 相析出量比边部多 18%,与实验结果(17.5%)误差小于 3%;

工艺优化:基于模拟结果,采用 “先空冷 3min + 水雾冷却” 的分段工艺,使心部与边部 α 相含量差异缩小至 5% 以内,抗拉强度差异从 80MPa 降至 30MPa。

3、钛合金棒材关键力学性能及调控机制

钛合金棒材的力学性能由组织形态主导,等轴 α 相决定塑性与疲劳性能,条状 / 针状 α 相提供强度,β 转变组织则平衡热稳定性。本节基于文献 1、3、5 的实验数据,揭示组织与强度、冲击韧性、高温蠕变性能的内在关联。

3.1 室温力学性能:强度与塑性的平衡

3.1.1 组织形态对强度的影响

TC4 钛合金:固溶时效后,次生 α 相的弥散强化作用是强度提升的核心。文献 1 中,去除心部的 TC4 试样因次生 α 相呈细密网状(间距 1~2μm),位错运动受阻,σb 达 1169MPa;而含心部试样的次生 α 相粗化(间距 5~6μm),σb 仅 1083MPa,强度降低 7.9%。

TC11 钛合金:沿直径方向,边部以细针状次生 α 相为主(长度 5~8μm),σb=950MPa;心部因 α 相粗化(长度 15~20μm)且含量增加,σb 降至 870MPa,同时塑性从 δ=15% 提升至 δ=18%,呈现 “强度降低 - 塑性提升” 的权衡关系(文献 3)。

3.1.2 冲击韧性的调控机制

冲击韧性依赖组织的抗裂纹扩展能力,TC11 钛合金的冲击韧性从边部的 32J/cm² 降至心部的 25J/cm²,原因如下(文献 3):

裂纹萌生:心部粗大 α 相(直径 10~12μm)为裂纹提供形核位点,萌生能量比边部低 20%;

裂纹扩展:边部细密的 α 相网络使裂纹扩展路径曲折,扩展阻力比心部高 30%;

调控措施:通过添加 0.1% Si 元素,促进 β 相内析出细小硅化物(尺寸 50~100nm),阻碍裂纹扩展,心部冲击韧性提升至 29J/cm²,改善效果达 16%。

3.2 高温力学性能与蠕变行为

3.2.1 TC11 合金的高温强度

TC11 合金作为航空发动机用材料,需在 500℃保持较高强度。文献 3 研究表明:

温度影响:500℃时,边部高温抗拉强度为 680MPa,比室温(950MPa)降低 28.4%;心部为 600MPa,比室温(870MPa)降低 31.0%,心部强度衰减更显著;

组织稳定性:高温下,边部细针状 α 相不易粗化,而心部粗大 α 相发生 Ostwald 熟化,尺寸从 15μm 增至 25μm,导致强度进一步下降。

3.2.2 TC4 合金的高温蠕变性能

TC4 钛合金在 400℃的蠕变行为直接决定航天紧固件的服役安全,文献 5 通过多应力蠕变试验(240~340MPa),揭示其蠕变规律:

蠕变阶段特征:

初始阶段(I 阶段):应力越高,蠕变加速期越短,340MPa 时 I 阶段仅持续 2h,而 240MPa 时持续 8h;

稳态阶段(II 阶段):稳态蠕变速率与应力呈指数关系,σ=340MPa 时速率为 2.5×10⁻⁵/h,是 σ=240MPa(5×10⁻⁶/h)的 5 倍;

残余变形控制:在规定 0.1% 残余变形下,340MPa 应力对应的安全服役时间仅为 10h,而 240MPa 时可达 100h,需根据实际应力选择服役周期;

蠕变机制:通过透射电镜观察,低应力(≤280MPa)下以位错滑移为主,高应力(≥300MPa)下出现晶界滑动,导致蠕变速率急剧增加。

3.3 各向异性与性能均匀性

TA10 钛合金棒材的各向异性源于锻造过程中的织构形成,文献 2 通过 EBSD 分析发现:

织构特征:L 向存在 {0001}<11-20 > 基面织构,T 向织构强度降低 40%,导致 T 向与 L 向的 Schmid 因子差异达 0.2;

性能差异:T 向屈服强度(410MPa)比 L 向(338MPa)高 21.3%,而 L 向断面收缩率(36%)比 T 向(35%)高 2.8%;

改善措施:采用 “等温锻造”(820℃保温 1h,变形速率 5mm/s),通过动态再结晶消除织构,使 T 向与 L 向的屈服强度差异缩小至 5MPa,满足化工管道对性能均匀性的要求。

4、钛合金棒材常见缺陷与控制策略

钛合金棒材在生产过程中,因材料特性与工艺参数不当,易产生组织缺陷(如长条 α 相、晶粒粗大)与性能不均问题。本节基于文献 3、4、5 的研究,分析缺陷成因并提出针对性控制策略。

4.1 组织缺陷:长条 α 相与晶粒粗大

4.1.1 长条 α 相的形成与抑制

长条 α 相是 TC11 合金的典型缺陷,文献 4 研究表明其成因与控制策略如下:

成因:

铸锭组织粗大:Φ700mm TC11 铸锭的原始 β 晶粒尺寸达 500~800μm,锻造时易形成长条 α 相;

冷却速度过慢:β 热处理后炉冷,冷却速度≤5℃/s,α 相沿 β 晶界析出并长大,形成长度≥0.1mm 的长条状;

控制策略:

铸锭细化:采用 “三火次开坯”,每火次变形量≥30%,将铸锭晶粒细化至 100~150μm;

快速冷却:β 热处理后采用空冷(冷却速度 15~20℃/s)或水雾冷却,抑制 α 相长大,长条 α 相长度控制在 0.06mm 以下。

4.1.2 大规格棒材晶粒粗大

直径≥200mm 的 TC11 棒材心部易出现晶粒粗大,文献 3 中的心部晶粒尺寸达 80~100μm,比边部(30~40μm)大 2~3 倍,成因与控制策略:

成因:

心部变形量不足:轧制过程中,心部金属流动困难,变形量比边部低 15%~20%,再结晶不充分;

热处理保温过长:970℃保温 2h,心部温度持续高于边部,晶粒发生静态长大;

控制策略:

多火次小变形量轧制:采用 “5 火次轧制”,单火变形量 15%~20%,确保心部变形量≥70%;

缩短保温时间:将 970℃保温时间从 2h 缩短至 1.5h,心部晶粒尺寸控制在 50~60μm,与边部差异缩小至 20μm 以内。

4.2 性能不均:边部与心部差异

4.2.1 冷却速度差异导致的性能不均

TC4 与 TC11 大规格棒材均存在边部与心部性能不均,以 TC4(Φ25mm)为例(文献 1):

成因:固溶水冷时,边部冷却速度(80℃/s)远高于心部(10℃/s),导致心部次生 α 相粗化,强化效果减弱;

性能差异:心部 σb=1080MPa,比边部(1162MPa)低 7.1%;冲击韧性心部 = 45J/cm²,比边部(55J/cm²)低 18.2%;

控制策略:

分段冷却:水冷 10s 后转入油冷,降低边部与心部的冷却速度差异(从 70℃/s 降至 20℃/s);

局部补热:对心部进行感应补热(温度保持 600~650℃),促进次生 α 相均匀析出,性能差异缩小至 5% 以内。

4.2.2 热处理工艺优化

针对 TC11 棒材(Φ200mm)的性能不均问题,文献 3 提出 “梯度时效” 工艺:

工艺参数:530℃时效时,边部保温 6h,心部通过感应加热保持 550℃保温 4h;

作用机制:心部高温短时效促进次生 α 相细化,边部低温长时效确保 α 相充分析出;

优化效果:心部 σb 从 870MPa 提升至 910MPa,与边部(950MPa)差异从 80MPa 降至 40MPa;高温(500℃)强度心部从 600MPa 提升至 640MPa,改善效果达 6.7%。

4.3 蠕变失效与安全服役

TC4 钛合金棒材在高温服役中易因蠕变失效,文献 5 通过断裂分析发现:

失效特征:340MPa 应力下,蠕变断裂位置位于试样中部,断口存在大量沿晶裂纹,晶界氧化严重;

失效机制:高温下晶界扩散加剧,氧元素沿晶界渗透,形成脆化层(厚度 1~2μm),导致沿晶断裂;

防护策略:

表面涂层:采用 Al₂O₃-SiO₂涂层,氧扩散系数降低 1 个数量级,蠕变断裂时间延长 3 倍;

成分优化:添加 0.5% Nb 元素,提高晶界结合力,400℃、340MPa 下的蠕变断裂时间从 50h 延长至 80h。

5、总结与展望

5.1 核心结论

工艺 - 组织 - 性能关联体系:

锻造工艺通过控制变形量与温度,可消除铸态缺陷,TA10 钛合金经 2 镦 2 拔后,T 向初生 α 相等轴化程度达 80%,抗拉强度提高 21MPa;

固溶时效工艺通过调控次生 α 相形态,实现强度定制,TC4 钛合金去除心部后 σb 达 1169MPa,满足航天紧固件标准;

大规格棒材需通过分段冷却与梯度时效,平衡边部与心部性能,TC11 棒材性能差异可从 80MPa 缩小至 40MPa。

关键性能调控机制:

室温强度依赖次生 α 相的弥散强化,TC4 合金次生 α 相厚度从 5μm 减至 1μm,σb 提高 89MPa;

高温蠕变性能与 α 相稳定性相关,TC4 合金在 400℃、240MPa 下,稳态蠕变速率仅为 5×10⁻⁶/h,适用于长期服役;

冲击韧性由 α 相分布均匀性决定,TC11 合金心部 α 相粗化导致冲击韧性降低 22%,需通过细晶化改善。

缺陷控制技术:

长条 α 相通过 “β 热处理 + 精锻” 组合工艺可消除,TC11 合金长条 α 相长度从 0.15mm 缩短至 0.06mm;

性能不均通过分段冷却与梯度时效解决,TC4 棒材边部与心部性能差异缩小至 5% 以内;

蠕变失效通过表面涂层与成分优化抑制,TC4 合金蠕变断裂时间延长 3 倍。

5.2 未来展望

智能化工艺开发:开发 “工艺 - 组织 - 性能” 一体化智能调控系统,基于机器学习预测不同工艺下的组织性能,如通过 LSTM 模型预测 TC4 合金时效后的 σb,误差≤3%。

新型钛合金研发:针对高温服役需求,研发 Ti-6Al-4V-Y 合金,添加 0.3% Y 元素提高晶界稳定性,500℃蠕变强度提升 10%~15%。

近净成形技术:发展 “增材制造 + 精锻” 复合工艺,TC11 合金棒材材料利用率从 60% 提升至 85%,生产成本降低 20%。

微观组织模拟:基于晶体塑性理论,建立 TC4 合金蠕变过程中的位错运动模型,预测不同应力下的稳态蠕变速率,为安全服役提供理论支撑。

参考文献

[1] 吴晨,马保飞,肖松涛,等。航天紧固件用 TC4 钛合金棒材固溶时效后的组织与性能 [J]. 金属热处理,2021, 46 (11):166-169.

[2] 张起,张明玉,乔恩利,等. TA10 钛合金棒材组织与力学性能研究 [J]. 科技创新与应用,2022 (26):86-89.

[3] 李敏娜,吴晨,马保飞,等。大规格 TC11 钛合金棒材热处理后组织与性能分布规律性研究 [J]. 钛工业进展,2022, 39 (1):14-18.

[4] 董长升,李渭清,蔡建明。精锻及热处理工艺对 TC11 钛合金棒材显微组织的影响 [J]. 稀有金属,2004, 28 (1):286-288.

[5] 李荣,张雪华,武晶晶,等. TC4 钛合金棒材的高温蠕变性能 [J]. 理化检验 - 物理分册,2017, 53 (1):14-16.

相关链接