钛合金因其比强度高、耐腐蚀、高温力学性能好、抗疲劳和抗蠕变等性能优良的特点,在航空航天飞行器、舰艇及兵器等部件制造中的应用日益广泛[1]。TC4钛合金(Ti-6Al-4V)是双相合金,具有良好的综合性能,组织稳定性好,有良好的韧性、塑性和高温变形性,能较好地进行热压力加工、淬火、时效使合金强化[2-8]。

现阶段对钛合金的研究主要集中在退火处理和固溶时效处理[9-14],主要是固溶及时效温度和时间对其力学性能和组织的影响。固溶和时效处理能提高TC4钛合金的强度,TC4钛合金固溶处理后一般采用水淬,水淬后表面氧化严重。近年来,国内外真空气淬炉的发展比较迅速,这为钛合金的热处理提供了更多的选择空间,而且真空热处理的表面氧化较少,对环境的污染少,是热处理行业一个重要的发展方向。

本文采用真空气淬热处理炉对TC4钛合金进行固溶处理和时效处理,研究不同氩气气淬压力下合金的组织和力学性能演变规律,分析了不同条件下的断口形貌,为合金的真空气淬热处理提供理论依据。

1、试验材料及方法

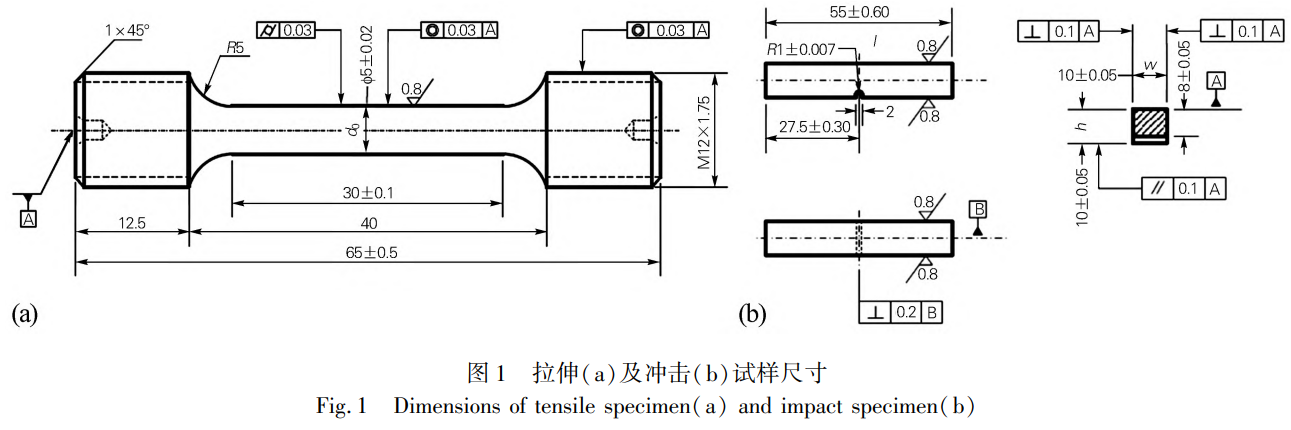

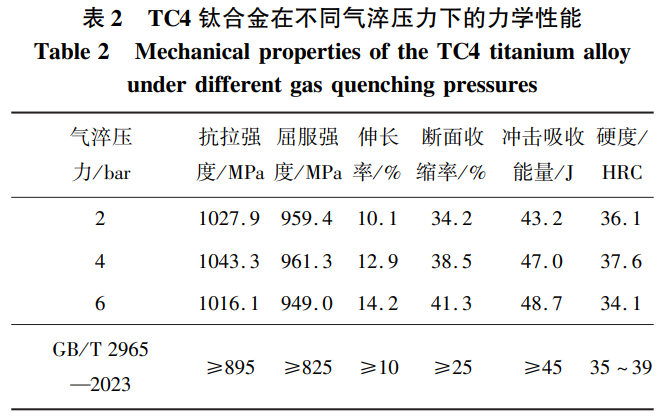

试验用材料为TC4钛合金棒材,其化学成分(质量分数,%)为0.08C、0.26Fe、0.035N、0.013H、0.16O、6.3Al、4.2V,余量Ti。采用的设备是真空高压气淬热处理炉,设备的参数为炉温均匀性±5℃,最高气淬压力6bar(1bar=0.1MPa),极限真空度1×10-4Pa,装炉量200kg,装炉方式为小批量装炉。对TC4钛合金进行真空固溶处理,然后采用管式热处理炉进行时效处理。将尺寸为15mm×15mm×225mm的TC4钛合金棒材放置于真空高压气淬热处理炉内,抽真空至2×10-4Pa,待炉温升至钛合金α-β相区温度955℃后保温60min,保温结束后分别进行压强为2、4和6bar的氩气气淬冷却至室温,延迟淬火时间不超过10s,取出试样后在管式炉内进行低温时效550℃保温5h,空冷。对热处理后的TC4钛合金试样进行金相样品制备,为了分析合金热处理后的组织演变规律,通过徕卡DMI8型光学显微镜(OM)和ZEISSGeminiSEM300型扫描电镜(SEM)观察试样微观组织。按照GB/T228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》和GB/T229—2020《金属材料夏比摆锤冲击试验方法》制备拉伸试样和冲击试样,具体尺寸如图1所示,并利用INSTRON5982型电子万能试验机和ZBC3302-A型指针式金属摆锤冲击试验机测试不同热处理条件下TC4钛合金的力学性能。

2、试验结果与分析

2.1 不同气淬压力的微观组织

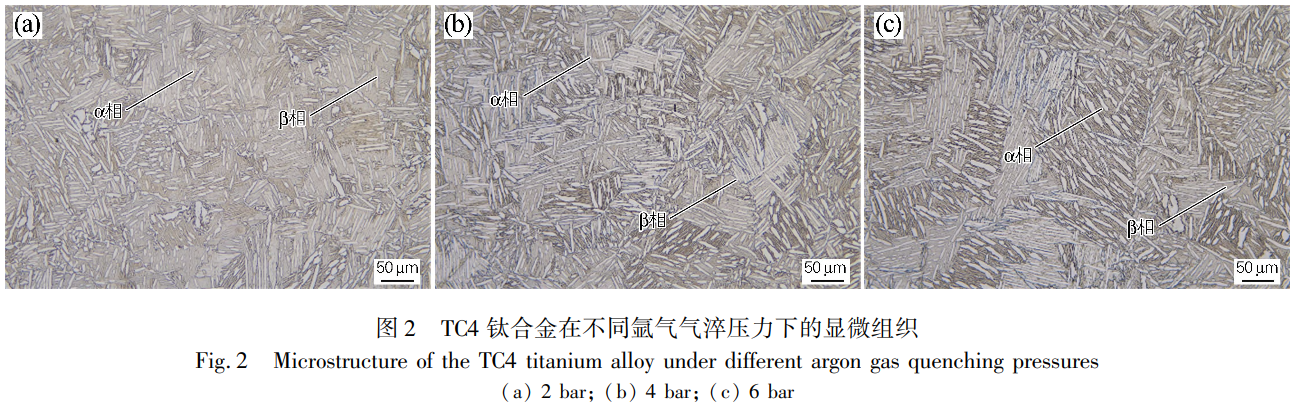

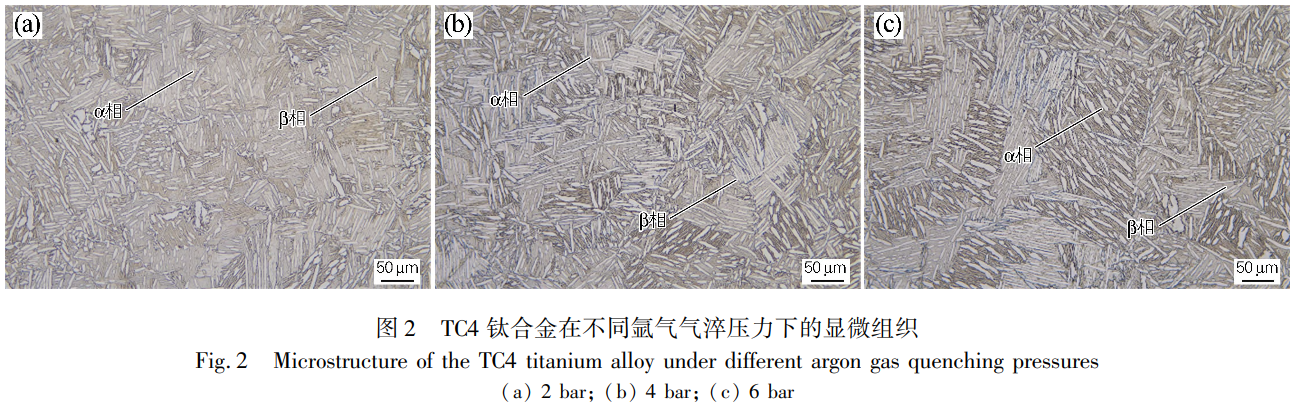

图2是TC4钛合金在不同氩气气淬压力下的显微组织,可以看出,经时效处理后合金的组织主要由细长的α相和已转变的针状β相组成,随着固溶处理氩气气淬压力的增加,时效后α相大致呈粗化趋势,数量先减小后增加。这是因为随着氩气气淬压力的增加,相同条件下氩气气淬压力大的冷却速度快,淬火后获得的亚稳β相或马氏体越多,在随后的时效过程中亚稳β相会进一步转变为α相,当氩气气淬压力增加到4bar时,由于部分亚稳的β相转变成α相的数量少或者氩气气淬后转变成的马氏体较多,造成α相数量有小幅度的减少。当氩气气淬压力进一步增加为6bar时,形成的马氏体进一步长大,造成α相粗化数量又进一步增多。晶界处有细长链状α相和少量的针状β相析出,呈连续或者不连续分布,晶内细长α相和针状β相交替分布,部分区域两相平行排布,有些区域两相则呈一定角度排布。

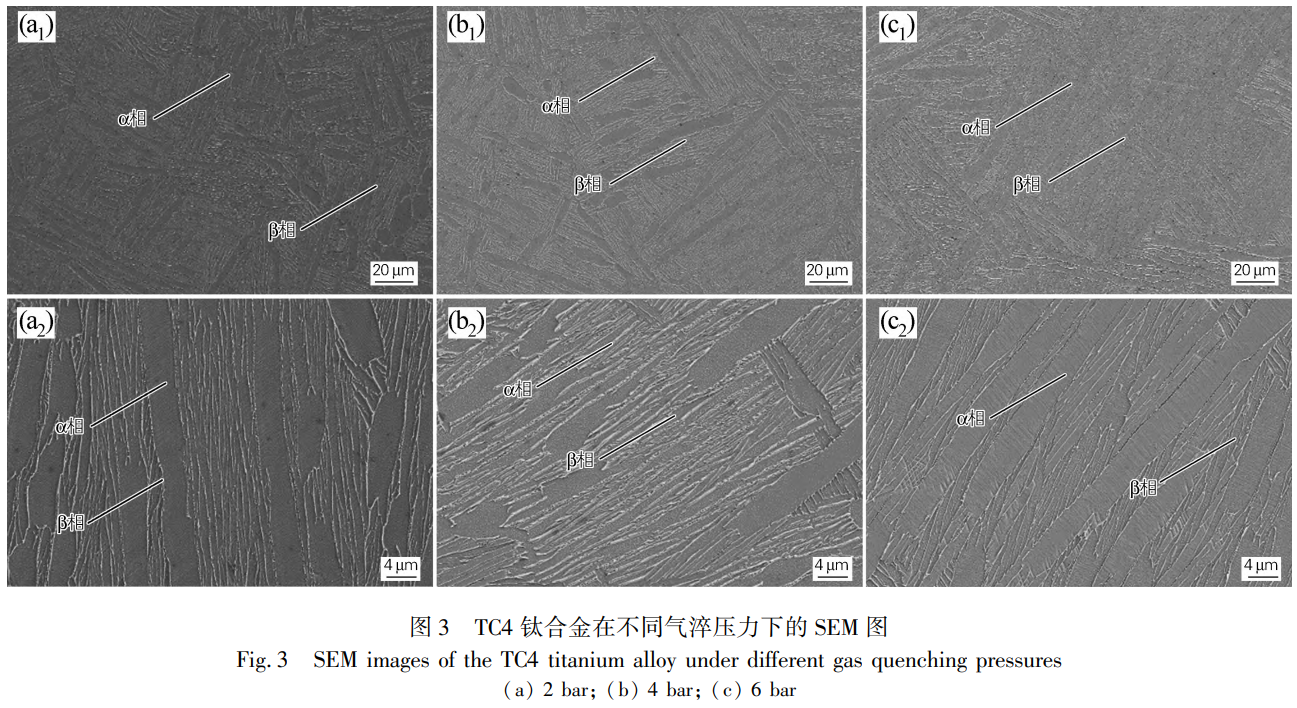

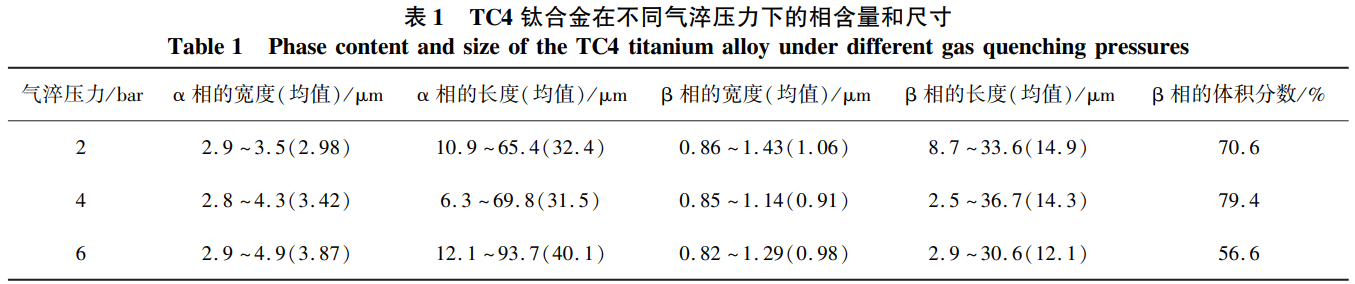

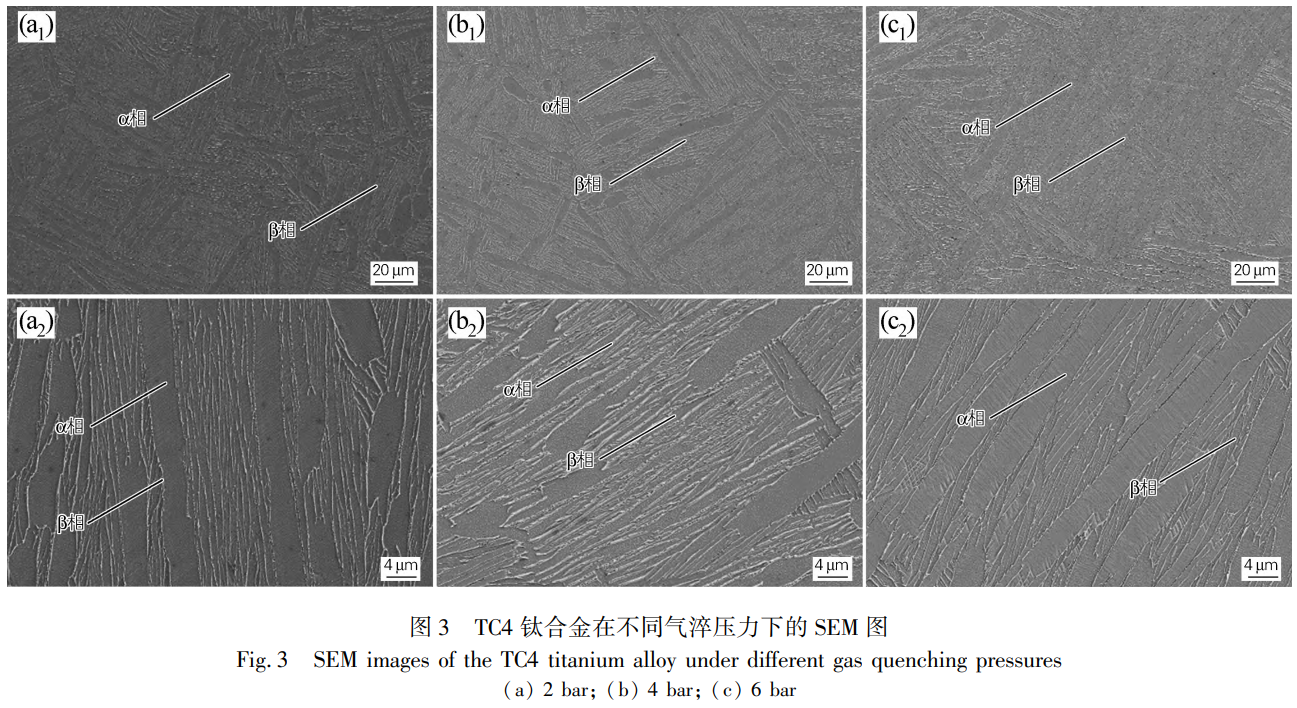

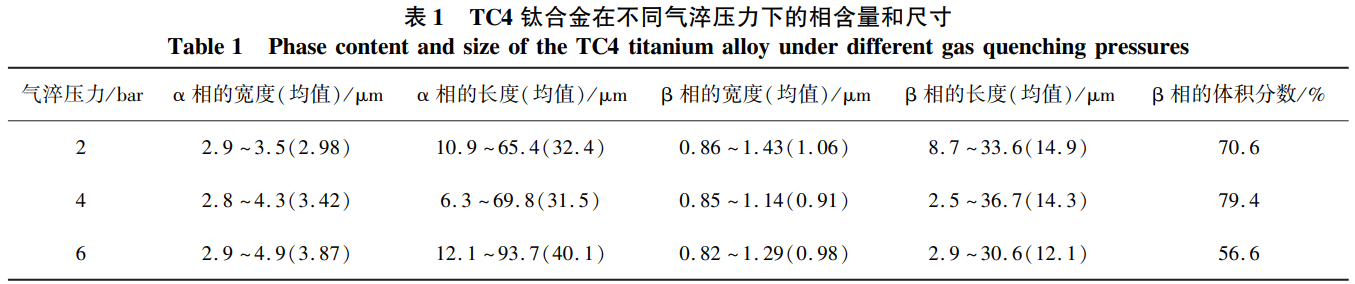

图3是TC4钛合金在不同氩气气淬压力下的SEM图。表1是TC4钛合金不同氩气气淬压力下相含量和尺寸,尺寸测量采用NanoMeasurer软件测试获得。从图3和表1可以看出,随着固溶处理氩气气淬压力的增加,细长α相的平均宽度逐渐增大,α相的平均长度先微降后增加,其在组织中的占比先减小后增加,针状β相的平均宽度则先减小后微增,β相的平均长度则逐渐减小,β相在组织中的占比则先增加后减小。随着氩气气淬压力的增大,冷却速度加快,TC4钛合金亚稳β相不断转变为α相,同时钛合金固溶处理氩气气淬后还会直接形成马氏体,并且部分已经转变为α相的马氏体会长大,造成α相和β相数量、尺寸发生变化。

由表1可见,当固溶处理氩气气淬压力为2bar时,微观组织中细长α相的平均宽度最小,尺寸范围在2.9~3.5μm,针状β相的平均宽度最大,尺寸范围在0.86~1.43μm,α相的平均长度居中,β相的平均长度最长,β相的体积分数居中,约为70.6%;当固溶处理氩气气淬压力4bar时,微观组织中细长α相的平均宽度居中,尺寸在2.8~4.3μm,针状β相的平均宽度最小,尺寸为0.85~1.14μm,α相的平均长度最小,β相的平均长度居中,β相的体积分数最大,约为79.4%;固溶处理氩气气淬压力为6bar时,微观组织中细长α相的平均宽度最大,尺寸范围在2.9~4.9μm,针状β相的平均宽度居中,尺寸范围为0.82~1.29μm,α相的平均长度最长,β相的平均长度最小,β相的体积分数最小,约为56.6%。

2.2 不同气淬压力的力学性能及断口形貌

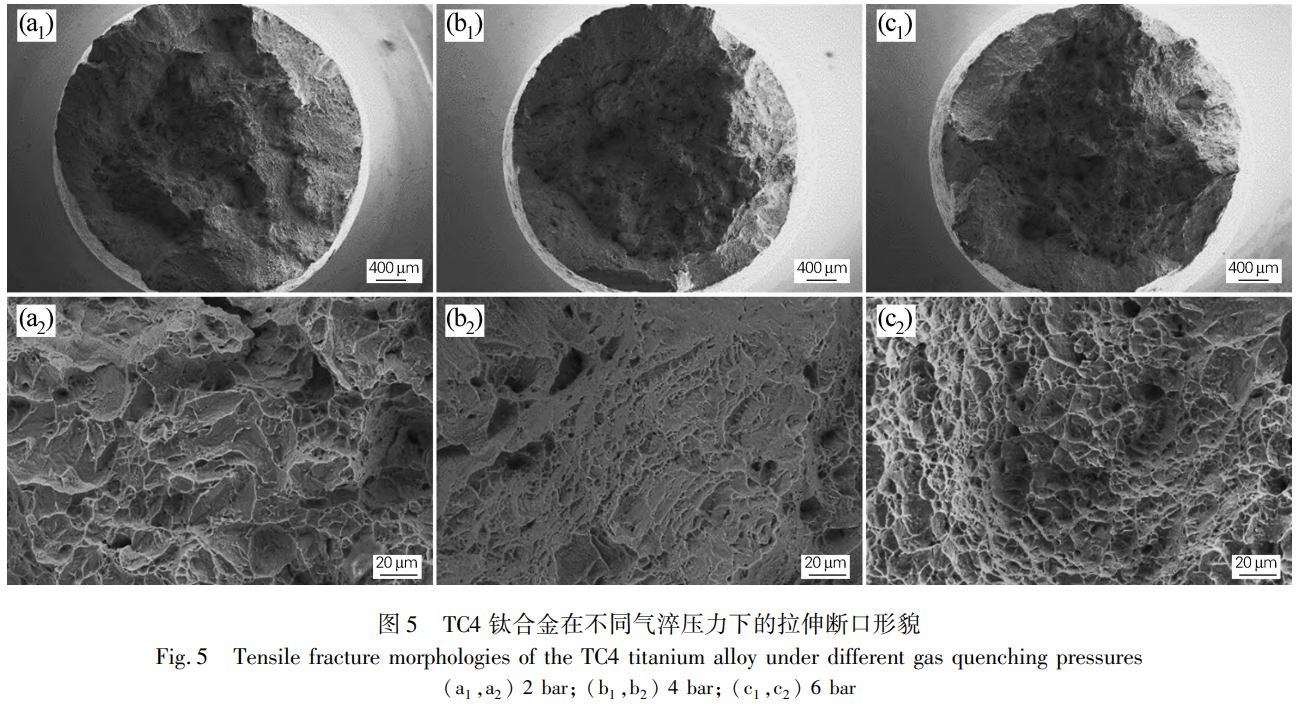

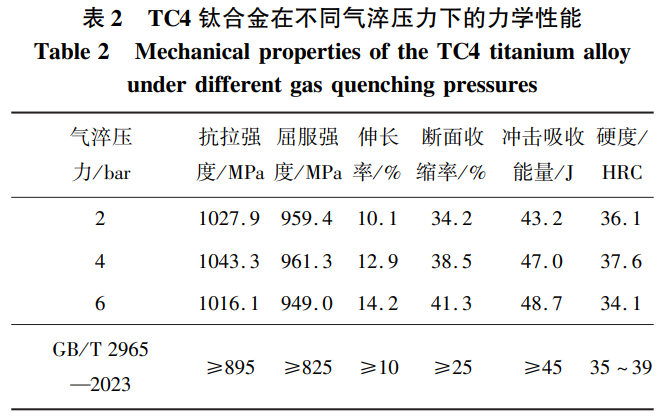

将固溶处理不同氩气气淬压力的试样进行相同时效处理,然后进行力学性能测试,根据GB/T2965—2023《钛及钛合金棒材》,分析不同固溶处理氩气气淬压力对TC4钛合金力学性能的影响,结果如图4和表2所示。由图4和表2可以看出,固溶处理氩气气淬压力为2bar时,除冲击吸收能量不满足GB/T2965技术要求外,其他技术指标均满足要求;固溶处理氩气气淬压力为4bar时,各项力学性能均满足技术要求;固溶处理氩气气淬压力为6bar时,除洛氏硬度外,其他力学性能均满足技术要求,但是其强度相比4bar时下降较多,这与该条件下的微观组织有关。随着固溶处理氩气气淬压力的增加,合金的抗拉强度先小幅增加后降低,伸长率、断面收缩率和冲击吸收能量增加,硬度则先升高后降低。

TC4钛合金力学性能的变化与合金热处理后的微观组织密切相关。从图2和图3的显微组织可得,固溶处理氩气气淬压力2bar下,α相的平均宽度较小,β相的平均宽度较大,α相和β相的平均长度较长,并且β相的体积分数相对较高,导致其强度、塑性硬度均满足技术要求,但韧性略低,不满足技术要求;固溶处理氩气气淬压力4bar下,α相的宽度和β相的体积分数与固溶处理氩气气淬压力2bar相比较均有增加,β相的宽度、α相和β相的平均长度相比则有所减少,其综合力学性能最好;固溶处理氩气气淬压力6bar下,α相和β相的平均宽度相比固溶处理氩气气淬压力4bar则有小幅增加,α相的平均长度最大,β相的平均长度最小,但是β相的体积分数则相比固溶处理氩气气淬压力2bar和4bar时下降较多,据文献[15-16]报道,一般来说钛合金中α相数量越多或α相片层间距越大,其抗拉强度和硬度越低,这也是导致其力学性能降低的原因。此外,由表2和图3还可得,固溶处理氩气气淬压力6bar下的塑性和韧性是三者中最好的,这可能与β相的平均宽度和平均长度较小有关。

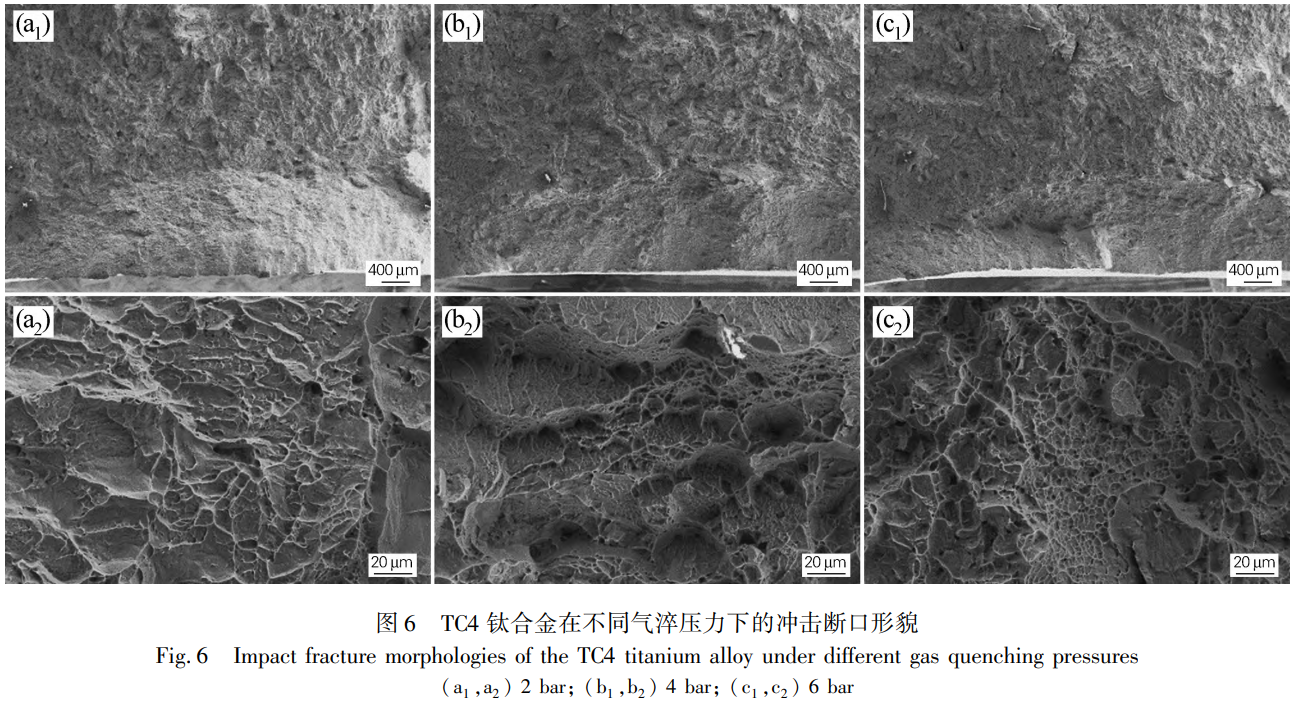

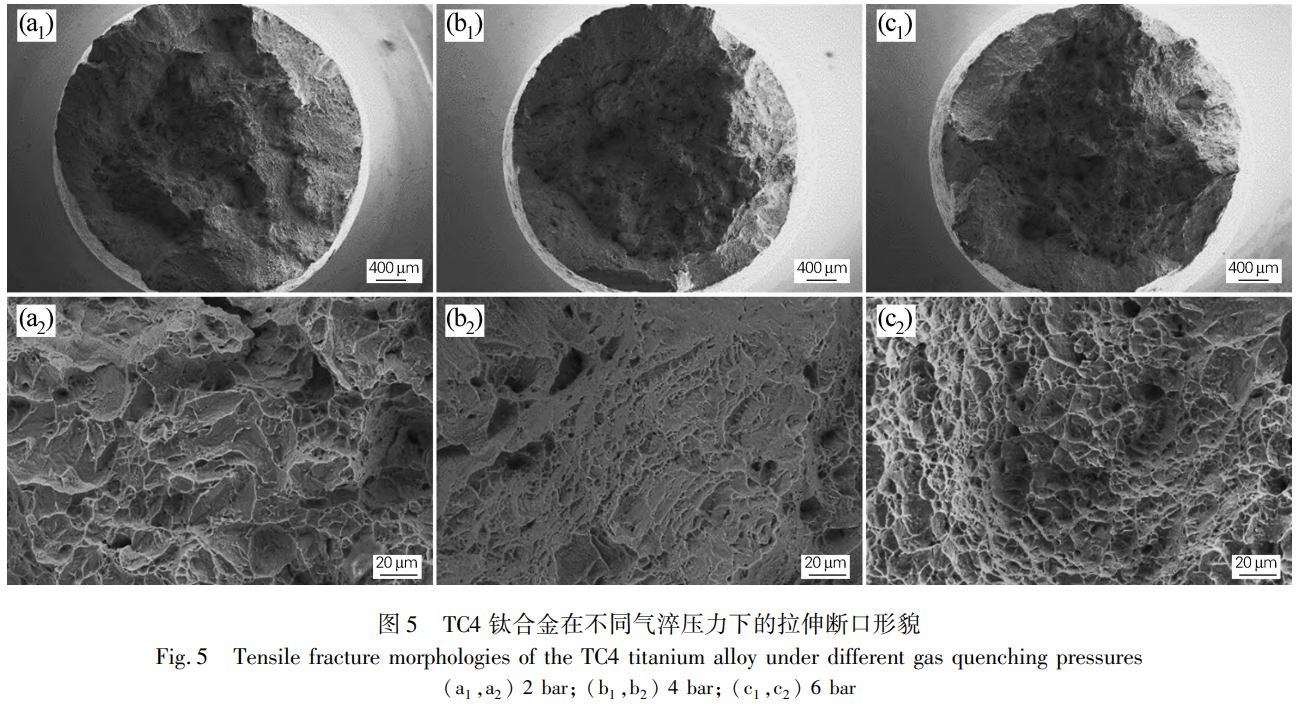

对TC4钛合金固溶处理和时效处理后拉伸试样和冲击试样的断口形貌进行观察分析。图5为TC4钛合金经固溶处理后不同气淬压力+相同时效处理后的拉伸断口形貌。由图5可知,当固溶处理氩气气淬压力为2bar时,拉伸试样断口主要呈韧性断裂和脆性断裂的混合特征,中心位置的韧窝较大,深度较浅,呈现韧性断裂的特征,中心部分区域出现河流状花样,呈现脆性断裂特征。从力学性能上看,其伸长率和断面收缩率较低。当固溶处理氩气气淬压力为4bar时,断口主要呈现韧性断裂的特征,拉伸试样断口中心位置韧窝较小,深度较浅,中心其他区域韧窝不均匀,有较大较深的韧窝也有较小较浅的韧窝,其伸长率和断面收缩率比固溶处理氩气气淬压力2bar时的要高。当固溶处理氩气气淬压力为6bar时,拉伸试样断口主要呈现典型的韧性断裂特征,断口中心位置纤维区韧窝特征非常明显,韧窝的尺寸和深度比较均匀,韧窝深度相比固溶处理氩气气淬压力为2bar和4bar的要深,从表2的力学性能数据来看,其伸长率和断面收缩率在3个不同气淬压力下最高。

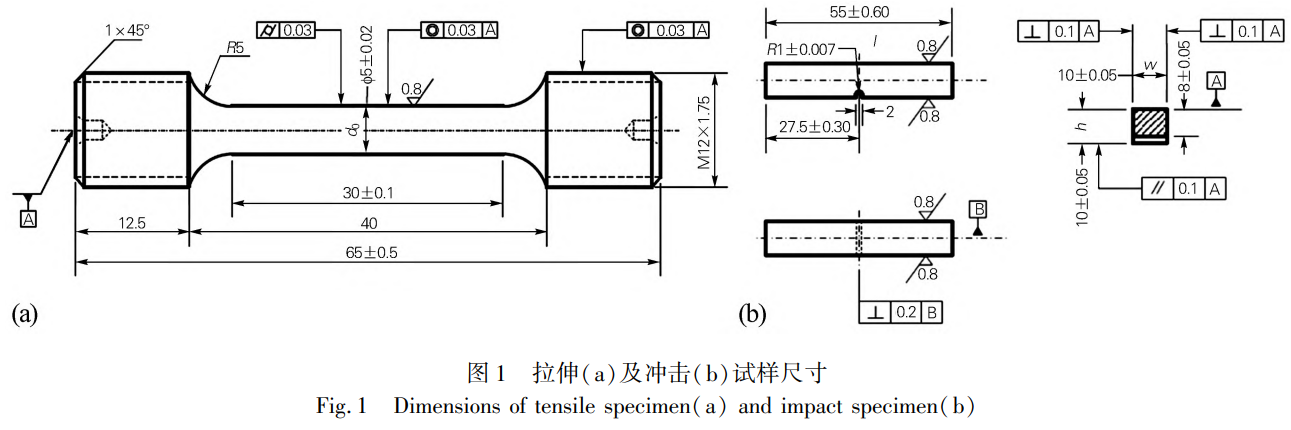

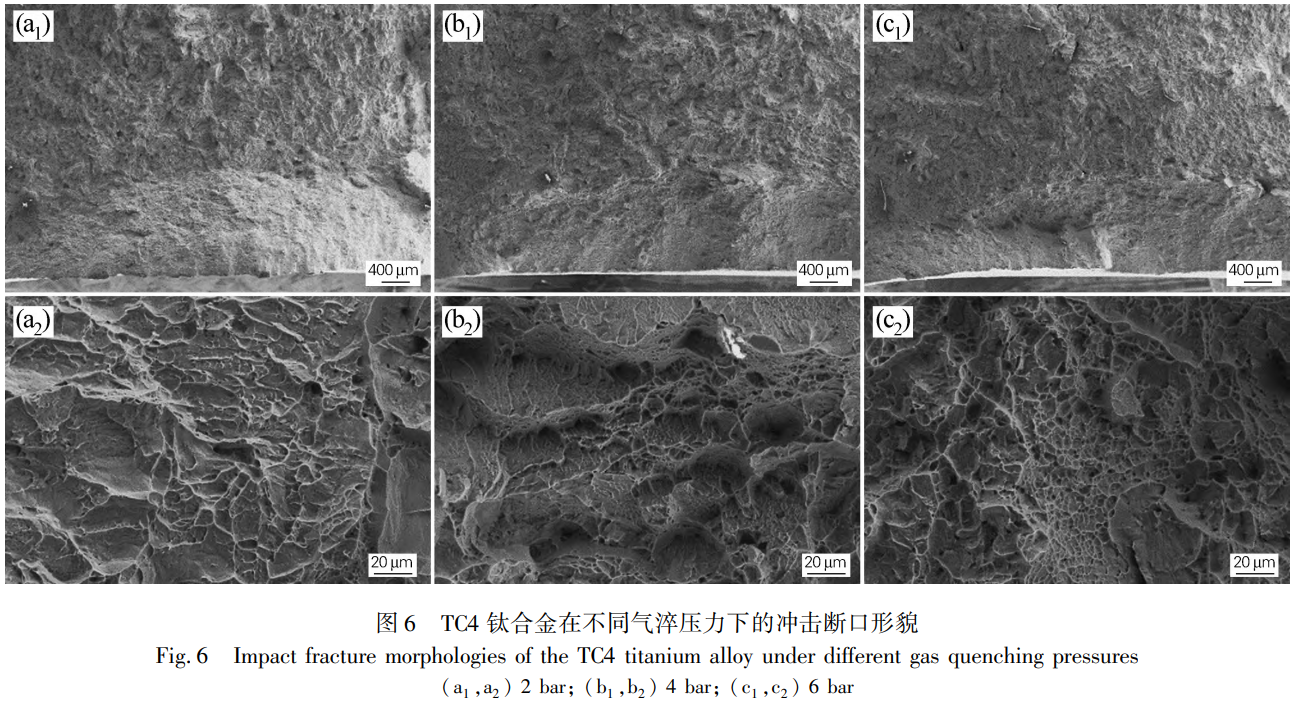

图6为TC4钛合金不同固溶处理氩气气淬压力下的冲击断口形貌。由图6可知,当固溶处理氩气气淬压力为2bar时,冲击试样断口主要呈韧性断裂特征,韧窝分布不均匀,韧窝的尺寸差异很大且较浅,由表2的力学性能数据可知,其冲击吸收能量较低。当固溶处理氩气气淬压力为4bar时,冲击试样断口呈典型的韧性断裂特征,断口中心区域尺寸较大、较深的韧窝周围存在许多细小的韧窝,其冲击吸收能量相比固溶处理氩气气淬压力2bar的高。当固溶处理氩气气淬压力为6bar时,冲击试样断口也呈典型的韧性断裂特征,中心部分区域是尺寸较大的韧窝,部分区域是尺寸较小的韧窝,韧窝的深度也不均匀,但相比固溶处理氩气气淬压力为2bar和4bar的韧窝均匀性较好,其冲击吸收能量最高。

3、结论

1)TC4钛合金经过955℃×1h固溶处理和550℃×5h时效处理后,随着固溶处理氩气气淬压力的增加,时效处理后α相呈粗化趋势,细长α相的平均宽度逐渐增大,α相的平均长度先微降后增加,其在组织中的占比先减小后增加,针状β相的平均宽度则先减小后增大,β相的平均长度则逐渐减小,β相在组织中的占比则先增加后减小。

2)随固溶处理氩气气淬压力的增加,合金的抗拉强度先增加后降低,伸长率、断面收缩率、冲击性能增大,硬度则先升高后降低,当固溶处理氩气气淬压力为4bar时,其综合力学性能最好,此时合金组织中的β相的体积分数最高,α相和β相的宽度较小。

3)固溶处理氩气气淬压力为2bar时,拉伸试样断口主要呈韧性断裂和脆性断裂的混合特征,当固溶处理氩气气淬压力为4和6bar时,拉伸试样断口都呈韧性断裂特征,固溶处理氩气气淬压力为2、4和6bar时,冲击试样断口均呈现韧性断裂特征。

参考文献:

[1]杨文瀑.钛合金抗高温氧化涂层的制备及性能研究[D].广州:广东工业大学,2016.

[2]鲁媛媛,马保飞,刘源仁.时效处理对TC4钛合金微观组织和力学性能的影响[J].金属热处理,2019,44(7):34-38.

LuYuanyuan,MaBaofei,LiuYuanren.InfluenceofagingtreatmentonmicrostructureandmechanicalproperTiesofTC4Titaniumalloy[J].HeatTreatmentofMetals,2019,44(7):34-38.

[3]任驰强,丁一明,李佳佳,等.固溶-时效对TC4钛合金显微组织和力学性能的影响[J].湖南有色金属,2022,38(2):44-46,55.

RenChiqiang,DingYiming,LiJiajia,etal.EffectofsoluTion-agingonmicrostructureandmechanicalproperTiesofTC4Titaniumalloy[J].HunanNonferrousMetals,2022,38(2):44-46,55.

[4]李 露.固溶时效对TC4合金组织与机械性能的影响[J].特钢技术,2014,20(1):29-31.

LiLu.EffectofsoluTiontreatmentandagingonstructureandmechanicalproperTiesofTC4alloy[J].SpecialSteelTechnology,2014,20(1):29-31.

[5]谭国寅,吴云峰,杨 钢,等.固溶时效工艺对TC4钛合金冲击性能的影响[J].铸造技术,2016,37(5):902-903.

TanGuoyin,WuYunfeng,YangGang,etal.EffectofsoluTionagingtreatmentonimPactpropertyofTC4Titaniumalloy[J].FoundryTechnology,2016,37(5):902-903.

[6]徐 坚,王文焱,张豪胤,等.固溶时效工艺对TC4钛合金组织及性能的影响[J].粉末冶金工业,2014,24(5):29-32.

XuJian,WangWenyan,ZhangHaoyin,etal.EffectofsoluTionagingtreatmentonmicrostructureandproperTiesofTC4Titaniumalloy[J].PowderMetallurgyIndustry,2014,24(5):29-32.

[7]吴 晨,马保飞,肖松涛,等.航天紧固件用TC4钛合金棒材固溶时效后的组织与性能[J].金属热处理,2021,46(11):166-169.

WuChen,MaBaofei,XiaoSongtao,etal.MicrostructureandproperTiesofTC4TitaniumalloybarforaerosPacefastenersaftersolidsoluTiontreatmentandaging[J].HeatTreatmentofMetals,2021,46(11):166-169.

[8]胡生双,肖 君,赵 虎,等.固溶冷却方式对TB15钛合金组织和力学性能的影响[J].金属热处理,2022,47(10):160-163.

HuShengshuang,XiaoJun,ZhaoHu,etal.EffectofsoluTioncoolingmethodonmicrostructureandmechanicalproperTiesofTB15Titaniumalloy[J].HeatTreatmentofMetals,2022,47(10):160-163.

[9]周 伟,葛 鹏,赵永庆,等.一种新型β钛合金不同固溶冷却条件下初生α相演变行为研究[J].钛工业进展,2016,33(4):22-25.

ZhouWei,GePeng,ZhaoYongqing,etal.StudyofprimaryαphasetransformaTioninanewbetaTitaniumalloywithdifferentcoolingcondiTions[J].TitaniumIndustryProgress,2016,33(4):22-25.

[10]赵彦蕾,李伯龙,朱知寿,等.热处理温度对TC21钛合金微观组织的影响[J].材料热处理学报,2011,32(1):14-18.

ZhaoYanlei,LiBolong,ZhuZhishou,etal.InfluenceofheattreatmentonmicrostructureofTC21Titaniumalloy[J].TransacTionsofMaterialsandHeatTreatment,2011,32(1):14-18.

[11]张颖楠,赵永庆,曲恒磊,等.热处理对TC21合金显微组织和室温拉伸性能的影响[J].稀有金属,2004,28(1):34-38.

ZhangYingnan,ZhaoYongqing,QuHenglei,etal.EffectofheattreatmentonmicrostructureandtensileproperTiesofTC21alloy[J].ChineseJournalofRareMetals,2004,28(1):34-38.

[12]丁 灿,汪常亮,李 峰,等.固溶-冷速-时效对TC4-DT合金显微组织和力学性能的影响[J].稀有金属材料与工程,2020,49(3):963-967.

DingCan,WangChangliang,LiFeng,etal.EffectsofsolidsoluTion,coolingratesandagingtreatmentsonmicrostructureandmechanicalproperTiesofTC4-DTalloy[J].RareMetalMaterialsandEngineering,2020,49(3):963-967.

[13]王悔改,冷文才,李双晓,等.热处理工艺对TC4钛合金组织和性能的影响[J].热加工工艺,2011,40(10):181-183.

WangHuigai,LengWencai,LiShuangxiao,etal.EffectsofheattreatmentprocessonmicrostructureandmechanicalproperTiesofTC4alloy[J].HotWorkingTechnology,2011,40(10):181-183.

[14]许世娇,权纯逸,杨 堃.固溶温度和时效处理对TC4显微组织和硬度的影响[J].科技尚品,2021,12:13-15.

[15]徐智嬴,李忠文,于治水.热处理对Ti4822合金显微组织和硬度的影响[J].热处理,2022,37(6):23-26,32.

XuZhiying,LiZhongwen,YuZhishui.EffectofheattreatmentonmicrostructureandhardnessofTi4822alloy[J].HeatTreatment,2022,37(6):23-26,32.

[16]DuwezP.Effectofrateofcoolingonthealpha-betatransformaTioninTitaniumandTitanium-molybdenumalloys[J].JOM,1951,3:765-771.

相关链接