表面超声滚压处理(ultrasonic surface rolling process,USRP)是一种新兴的表面强化处理技术[1]。滚压头在静压力和超声冲击复合作用下,按照设计路线对工件表面进行加工处理。USRP技术一方面可实现对工件表面的“削峰填谷”式光整加工,另一方面利用超声软化可实现难加工材料(如钛合金、不锈钢)的表面处理[2]。经该技术处理后,工件表面发生了强烈的塑性变形,可将工件表面微观波峰压平并填入波谷,从而减小表面粗糙度值,由于加工的硬化作用,增加了材料表面硬度,引入表面残余压应力,改善了零件表面的耐磨损、抗腐蚀、抗疲劳等综合使用性能;同时,保留了基体材料内部晶粒的结构、塑性和韧性,从而形成外强内韧的性能,延长了工件的使用寿命。该强化工艺在高速轨道交通、空中武器、航空航天零件轻量化方面有很大的促进作用[3-7]。另外该工艺相对于传统工艺如滚压、喷丸、化学热处理等,具有效率高、成本低、操作简单等优势,可辅助于普通机床、数控机床,应用于不同表面零件处理,在技术上有很强的适应性,便于推广应用。

由于表面超声滚压处理可使得工件表面产生优异的综合使用性能,国内外学者近年来就此开展了大量的研究。Meng等[8]采用USRP强化AISI1045钢后,发现材料的摩擦系数与磨损率均明显下降。

Ting等[9]发现40Cr钢试样在USRP之后,其表面粗糙度数值及摩擦系数明显降低,而耐磨及抗疲劳性能则显著提升。高心寰等[10]分析了GCr15SiMn轴承钢的超声滚压表层性能,结果表明:经超声表面滚压处理后,试样的表面磨削犁沟变浅,表面粗糙度显著改善,最佳Ra值从0.14μm降低到0.07μm,降低了67%;部分表层机加工细晶剥落,表面缺陷减少。刘森忠[11]将USRP后的GCr15材料表面,与精密车削后的试样相比较,发现USRP试件的表层晶粒细化显著、摩擦磨损性能改善明显。杨细莲等[12]采用超声表面滚压处理AZ31B镁合金,发现表面粗糙度大幅度降低,相比于精密车削试样的下降91.8%,同时摩擦磨损性能随着滚压量的增大而提高。耿纪龙等[13]对超声表面滚压处理的AZ31B镁合

金组织性能进行了研究,发现相对于未处理的试样,超声表面滚压处理试样的表面粗糙度降低了96.4%。蒋书祥等[14]研究7050铝合金经高速二维超声滚压加工后,表面粗糙度降幅达65%,表面显微硬度增幅达72%。Tsuji等[15]的研究表明,超声振动滚压加工工艺能降低TC4钛合金的表面粗糙度,大幅提高其显微硬度。蔡振[16]研究了USRP对TC4合金多尺度疲劳裂纹扩展行为影响,结果表明TC4合金表面处理后形成了梯度纳米层。王峰等[17]利用USRP技术,通过较小的静压力和超高频振动冲击作用,提高了TC4钛合金零件表面综合性能,显著延长工件使用寿命。综上可知,USRP技术在改善不同材质零件的表面粗糙度方面都有着很好的作用。

虽然学者们对此做了大量的工作,但相关的研究比较分散、缺乏系统性,尤其是对于某一种材料的某一种性能与工艺参数的对应关系研究,则显得更少,还有大量工作要做。

钛合金常用于航空、航天、化工等领域,可用于喷气发动机的压气机盘、涡轮盘、叶片等。对于TC4钛合金叶片而言,随着叶片表面粗糙度的改变,压气机气流通道的流通能力、压气机增压比、效率都会发生变化。特别注意的是,表面粗糙度降低,可以使得压气机的增压比和效率提高;同时表面粗糙度降低,应力集中愈小,叶片的疲劳强度也有所提高。

因此本文尝试用自制超声滚压装置,对TC4钛合金试样进行表面超声滚压试验,通过正交试验设计,系统探究静压力、主轴转速、进给速度、滚压次数等参数对工件表面粗糙度的影响程度和影响规律,以期待对该工艺在TC4钛合金叶片使用寿命提高方面提供一定的参考。

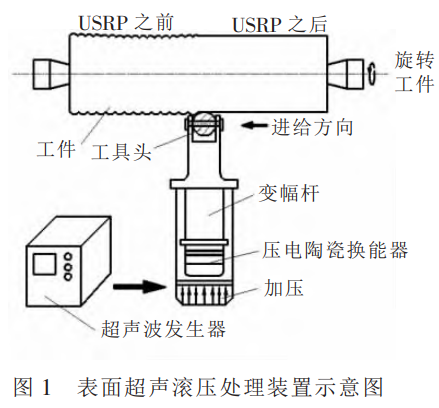

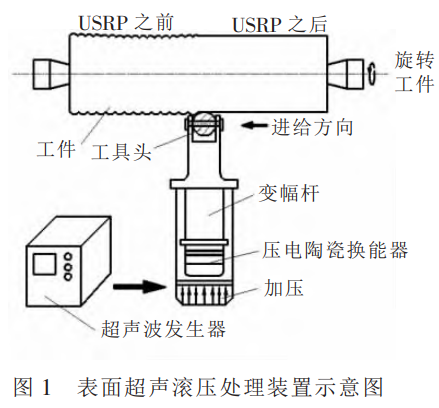

1、表面超声滚压系统

图1是本文超声表面滚压处理装置示意图,辅以车床系统就可工作。超声发生器产生20~40kHz的电震荡信号,经由压电陶瓷换能器转换成同频机械振动,再由变幅杆放大传递给工具头(滚子或滚柱,可以根据需要更换)。USRP执行机构的尾端安装有气泵或强力弹簧,给前端工具头提供稳定的静压力,工具头则接触工件处理表面,将振动和滚动静压力施加在工件处理表面。USRP执行件安装于车床的进给机构上,车床以一定参数提供一定的转速和进给速度,实现连续强化。

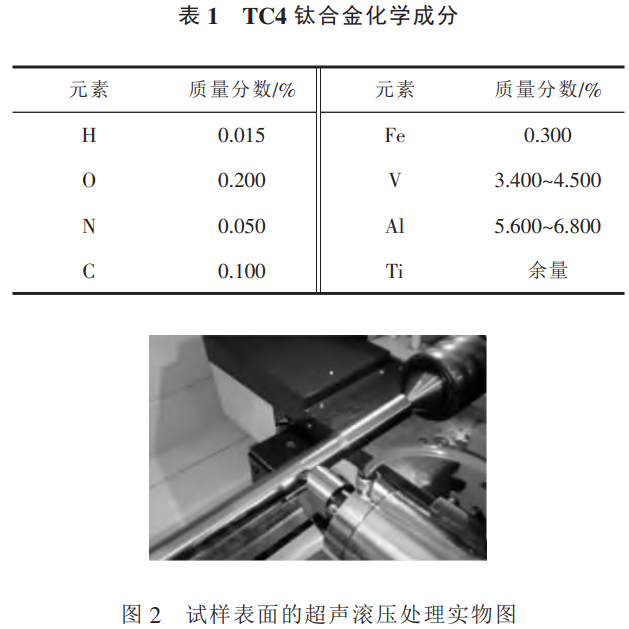

2、试验方法与分析

试样采用直径为40mm的供应态TC4钛合金棒材,材料化学成分见表1。先对试样表面进行精密车削加工,加工后的工件表面粗糙度为Ra0.8μm,显微硬度为321HV。将表面超声滚压处理装置工作的部分固定在数控车床刀架上,工作头采用直径为10mm的硬质合金球,工件采用双顶尖方式装夹在数车主轴上进行试验(图2)。本文采用的超声滚压设备是豪客能HK30C系列设备。根据前期试验,振幅较小,表面粗糙度降低有限,效果不明显;振幅过大,表面粗糙度会增大;振幅适中,则可有效降低表面粗糙度。因此,选择超声滚压处理时的超声波系统工作频率为30Hz、振幅为10μm。

首先,通过查阅文献确定了超声滚压表面粗糙度的影响因素;接着,利用单因素分析试验法分别研究主轴转速、进给速度、静压力、滚压次数对处理后钛合金表面粗糙度的影响规律;最后,采用正交试验设计和分析,确定影响因素主次关系,优选出最佳试验方案。试验过程中,使用TIME3221粗糙度测量仪进行表面粗糙度测定,测定3处数据求平均值并记录数据。

2.1单因素试验分析

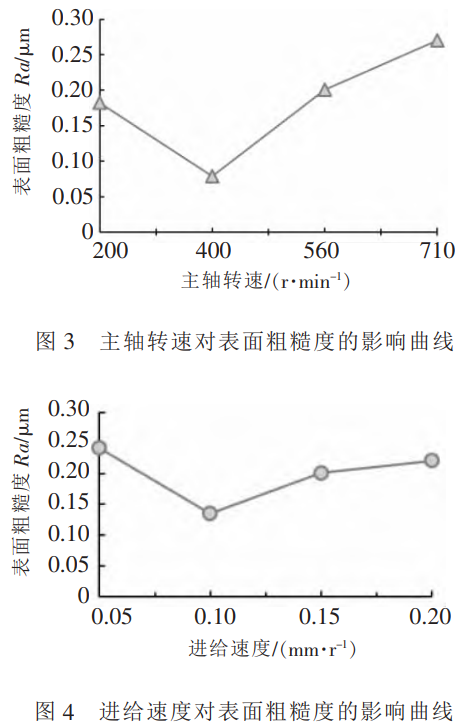

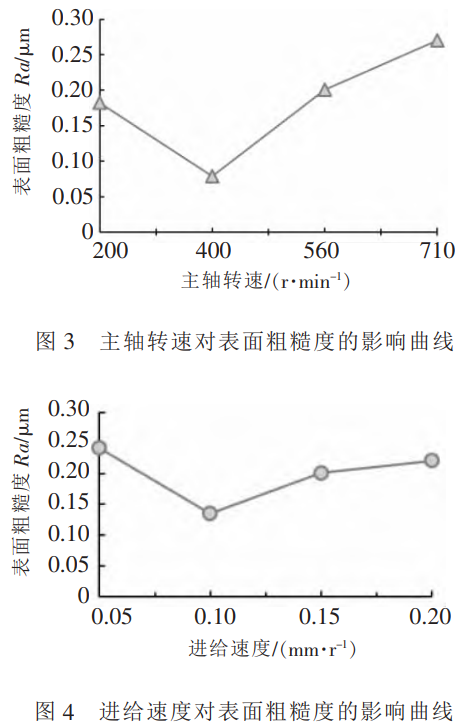

2.1.1主轴转速对表面粗糙度的影响

当工作静压力392N、滚压3次、进给速度为0.1mm/r时,主轴转速对表面粗糙度的影响见图3。

可知,随着主轴转速增大,表面粗糙度数值先减小后增大,并且两种进给速度条件下的表面粗糙度总体变化规律相似。主轴转速为400r/min时,表面粗糙度值最低,表面光整效果最佳。这主要是因为主轴转速较低时,硬质合金工作头会在某一位置反复高频冲击多次,造成“粘连”现象,使得表面粗糙度值增大。当主轴转速过大时,一方面硬质合金球与工件的接触状态由滚动摩擦转变为滚滑摩擦状态,随着摩擦力增大,工件表面会产生颤纹甚至划伤;另一方面,转速过快,使得工件上重复多次滚压的部位和未滚压到的部位数量增多[1],从而导致表面粗糙度值加大,表面光整效果和质量严重退化。

2.1.2进给速度对表面粗糙度的影响

当工作静压力392N、滚压3次、主轴转速为400r/min时,进给速度对工件表面粗糙度的影响见图4。可知,进给速度为0.1mm/r时,表面粗糙度数值最低。进给速度较小时,硬质合金球在同一位置反复冲击,导致局部温度提升,出现“粘连”现象。另外,反复冲击某些部位,会使得该部位发生比较大的塑性变形,从而造成表面粗糙度值增大。而当进给速度过大时,则类似于车削加工,相邻两个轨迹的重叠部分减少,甚至无重叠部位,这样一来在滚压的表面会产生残留面积,影响表面粗糙度值。

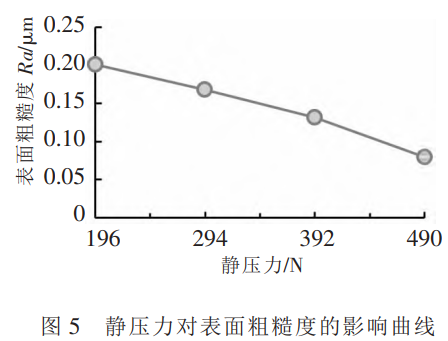

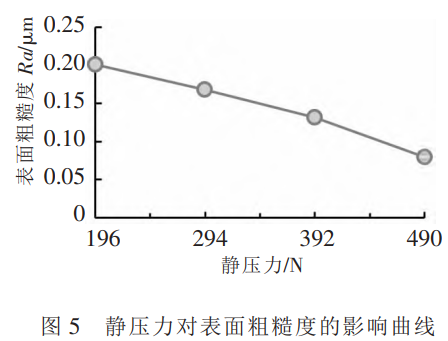

2.1.3静压力对表面粗糙度的影响

当滚压次数为3次、主轴转速为400r/min,进给速度为0.1mm/r时,工作静压力对表面粗糙度的影响见图5。在选取的4种工作静压压力条件下,随着静压力增大,工件的表面粗糙度下降,这主要是由于工件表面塑性变形变大,“削峰填谷”的作用更好。但是工作静压力不宜过大,否则会影响车床运行的平稳性和车床自身精度。

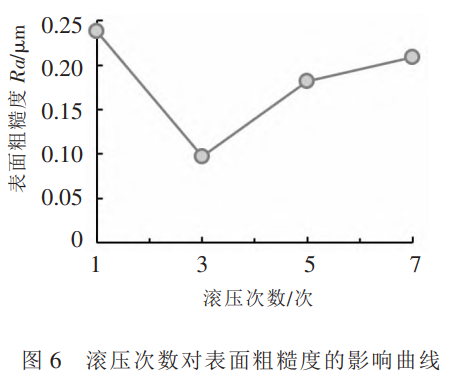

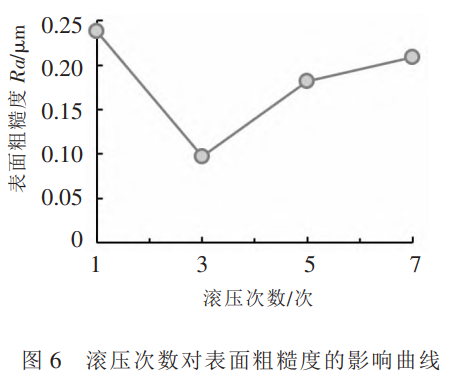

2.1.4滚压次数对表面粗糙度的影响

当工作静压力392N、主轴转速为400r/min、进给速度为0.1mm/r时,滚压次数对表面粗糙度的影响见图6。可知,滚压处理次数过多或较少都不能获得理想的表面。这主要是因为滚压处理次数过少,残留面积比较大,表面粗糙度值较大。适当增加滚压次数以及通过反复滚压,可弥补前次滚压的遗漏,同时减少残留面积,使整体的表面粗糙度值下降;但滚压处理的次数过多,会使得钛合金工件表面因过度滚压而出现片状剥离的情况,导致表面质量退化,同时还会延长单件的处理时间,进而降低生产效率,这也不可取。

2.2正交试验分析

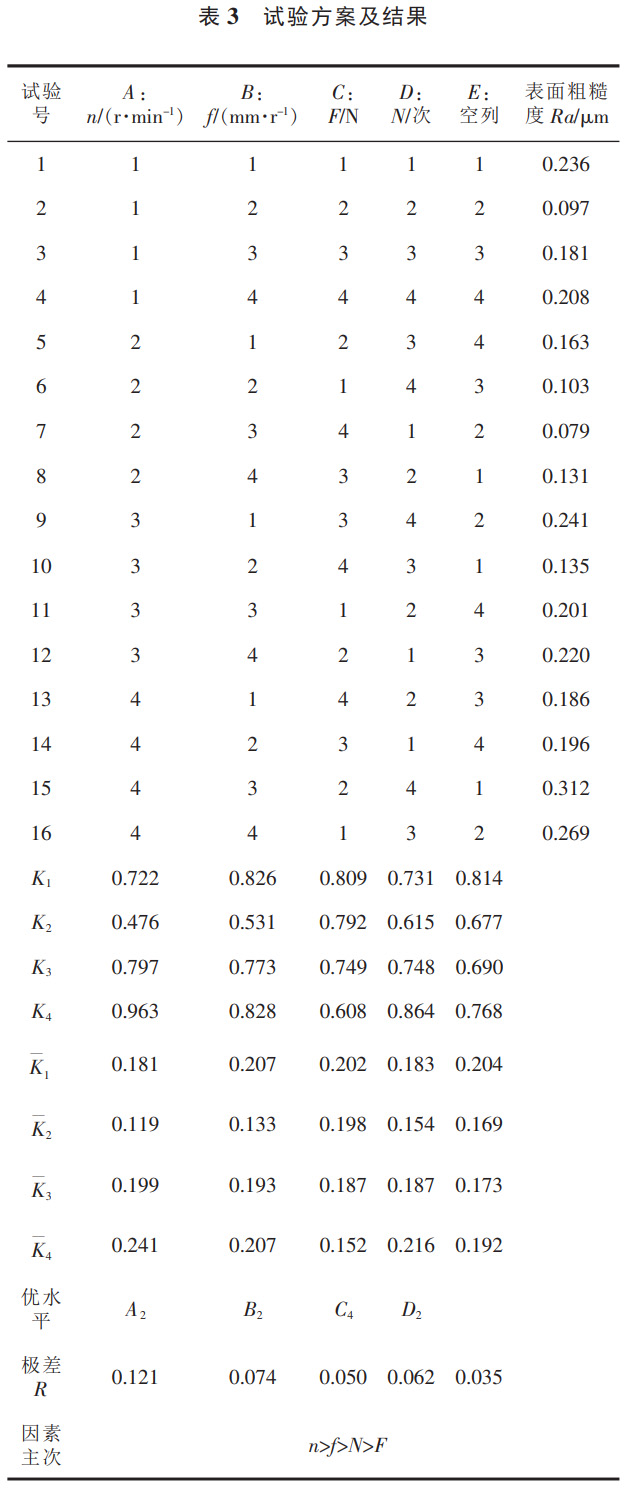

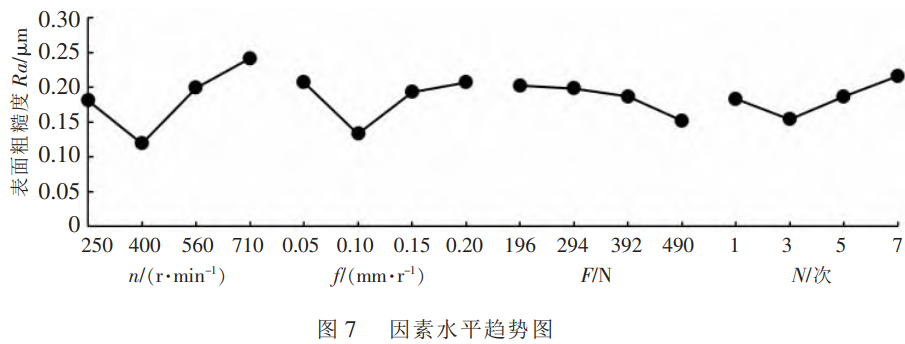

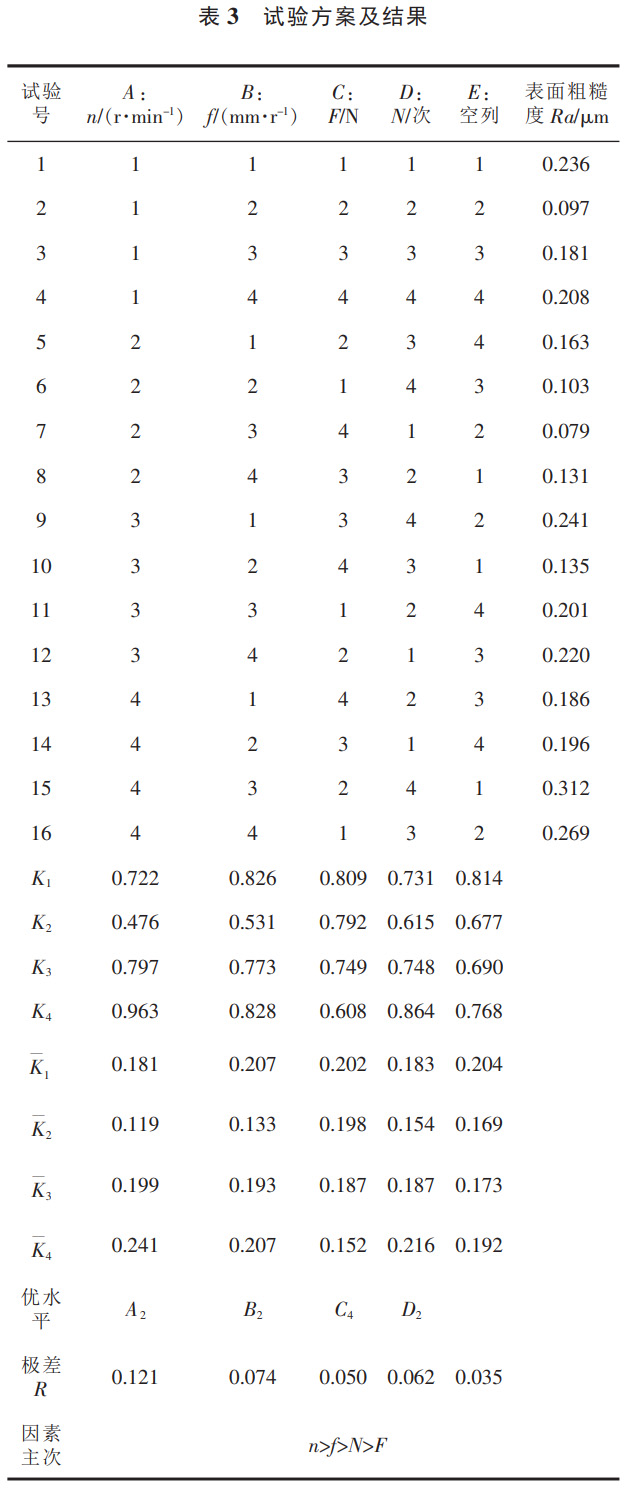

为分析主轴转速、进给速度、静压力和滚压次数对工件表面粗糙度影响的显著程度,结合前期开展的单因素试验,设计了正交试验。因素水平表如表2所示,选取主轴转速n、进给速度f、静压力F、滚压次数N为四个因素,设置每个因素各4个水平,选择L16(45)正交表,按正交表安排试验,得到的试验结果见表3。由表3所示极差分析结果可知:

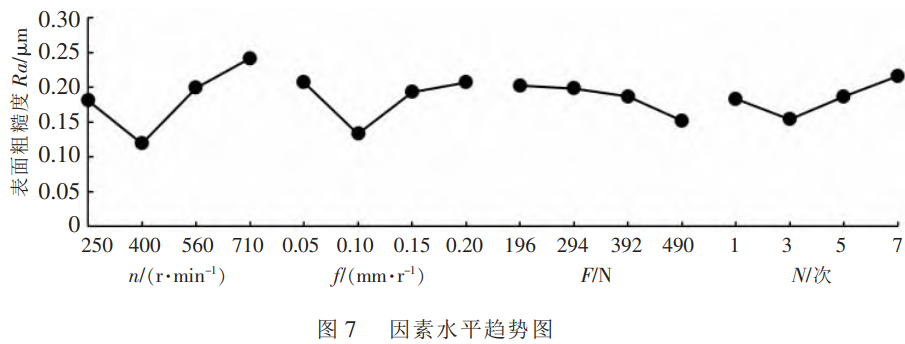

RA>RB>RD>RC>RE,四个因素的极差都大于空列误差值RE,说明四个因素的影响效应都存在。四个因素的主次关系为:主轴转速n>进给速度f>滚压次数N>静载荷F,因素水平趋势见图7。鉴于表面粗糙度值越小越好,故可筛选出的优水平分别为A2、B2、C4和D2。因此选取正交试验的最优方案为A2B2C4D2,即主轴转速为400r/min、进给速度为0.1mm/r、静载荷490N、滚压次数3次,即按照这一最优方案处理TC4钛合金叶片,可获得更小的表面粗糙度,并能提高叶片的疲劳寿命。

2.3最优方案处理试样的摩擦性能测试

利用最优方案A2B2C4D2处理MM200滚动摩擦试样,转速为200r/min;配备副试样为GCr15淬火态,转速为180r/min、试验力为30kgf,无润滑干摩擦,自动采集测定摩擦系数,并用扫描电镜拍摄磨损后的试样表面,同时做未处理试样,以进行比较。

图8是最优方案处理试样和未处理试样的摩擦系数随着时间变化情况。可知,最优方案处理试样的摩擦系数约为0.165,远低于未处理试样的摩擦系数0.325,相较而言,前者约为后者的一半。这主要是因为超声滚压使得试样的表面粗糙度值明显降低,以及试样表层形成了梯度超细晶结构,从而显著降低了超声滚压处理试样的摩擦系数。

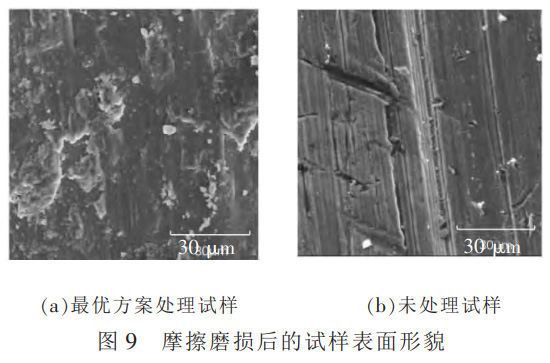

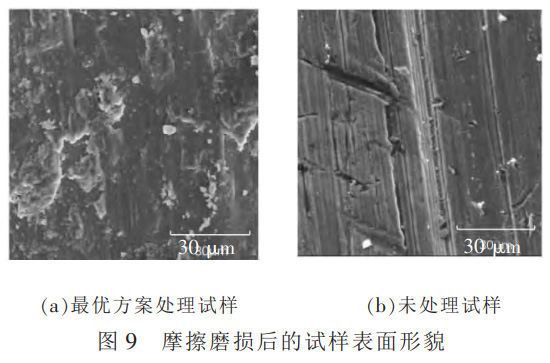

图9为磨损后的两种试样表面形态SEM照片。

可知,经处理的试样表面磨损量较少、表面结构比较完整;未处理试样则出现了明显的犁沟、剥落和裂纹等。这主要是因为处理后的试样表面发生了强烈的塑性变形,诱导试样表层产生残余压应力,从而抑制疲劳裂纹的萌生和扩展,同时还使试样表面形成纳米结构,提高了硬度和耐磨性。另外,经处理的试样由于降低了表面粗糙度,从而减小了应力集中,提高了试样的抗疲劳性能,有效减小裂纹产生的概率。因此,按照最优方案处理试样,在降低表面粗糙度的同时,可提高试样表面的综合力学性能,显著改善TC4钛合金表面的摩擦磨损性能,有助于延长钛合金叶片的使用寿命。

3、结论

(1)通过正交试验可知,在影响表面粗糙度的各项因素中,按影响程度主次关系依次为:主轴转速n>进给速度f>滚压次数N>静载荷F。

(2)对TC4钛合金表面进行超声滚压处理,可获得良好表面质量的最优工艺方案为:主轴转速400r/min、进给速度0.1mm/r、静载荷490N、滚压次数3次。

(3)表面超声滚压加工是一种有效的提升TC4钛合金表面质量的处理工艺。采用最佳工艺方案处理的试样,其表面粗糙度值相较于未处理的有明显降低,由原始的Ra0.8μm将至最低的Ra0.079μm,同时摩擦系数约降为一半,其耐磨性显著提升,故认为该工艺方案在提升TC4钛合金叶片的使用寿命方面,具有一定的参考意义。

参考文献:

[1] LI G,QU S G,XIE M X,et al. Effect of ultrasonic surface rolling at low temperatures on surface layer microstructure and properties of HIP Ti-6Al-4V Alloy [J]. Surface and Coatings Technology,2017,316:75-84.

[2] MEI G Y,ZHANG K H,DING J F. Study on the effect of ultrasonic surface rolling processing parameters on the surface roughness of Q345 hydraulic prop [J]. Advanced Materials Research,2010,910(260):591-594.

[3] GAO Y,NI S,LIAO X Z,et al. Structural evolutions of metallic materials processed by severe plastic deformation [J]. Materials Science and Engineering:R:Reports,2018,133:1-59.

[4] YIN M G,GAI Z B,ZHANG Z X,et al. Effect of ultrasonic surface rolling process on impactsliding wear behavior of the 690 alloy [J]. Tribology international,2020,147:1-12.

[5] 唐洋洋,李林波,王超,等. 超声表面滚压纳米化技术研 究现状[J]. 表面技术,2021,50(2):160-169.

[6] WANG C,LUO T,LIU Y,et al. Microstructure and mechanical properties of Mg-5Zn-3.5Sn-1Mn-0.5Ca-0.5Cu alloy[J]. Materials Characterization,2019,147:406-413.

[7] YAN Z F,WANG D H,HE X L,et al. Deformation behaviors and cyclic strength assessment of AZ31B magnesium alloy based on steady ratcheting effect [J]. Materials Science and Engineering:A,2018,723:212-220.

[8] MENG Y,DENG J X,ZHANG Y,et al. Tribological properties of textured surfaces fabricated on AISI 1045 steels by ultrasonic surface rolling under dry reciprocating sliding[J]. Wear,2020,460-461:203488.

[9] WANG T,WANG D P,LU G,et al. Investigations on the nanocrystallization of 40Cr using ultrasonic surface rolling processing [J]. Applied Surface Science,2008,255 (5):1824-1829.

[10] 高心寰,潘金芝,陈春焕,等. GCr15SiMn 轴承钢超声滚 压表 层 组 织 及 性 能 分 析 [J]. 表面 技 术 ,2022,51(3):262-270.

[11] 刘森忠. 超声滚压对 GCr15 材料的表面性能影响[D].南昌:南昌大学,2019.

[12] 杨细莲,邹宇,黄文婷,等. 超声表面滚压对 AZ31B 镁合 金 摩 擦 磨 损 性 能 的 影 响 [J].特 种 铸 造 及 有 色 合 金 ,2020,40(11):1214-1218.

[13] 耿纪龙, 闫志峰, 张红霞, 等. 超声表面滚压处理对AZ31B 镁合金组织和性能的影响 [J]. 表面技术,2022,51(1):368-375.

[14] 蒋书祥, 郑建新. 二维超声滚压 7050 铝合金的微观组 织与力学性能[J]. 金属热处理,2018,43(5):116-119.

[15] TSUJI N,TANAKA S,TAKASUGI T. Effect of combined plasma -carburizing and deep -rolling on notch fatigue property of Ti -6A1 -4V alloy [J]. Material Science and Engineering:A,2009,499(1-2):482-488.

[16] 蔡振. 表面超声滚压对 Ti-6Al-4V 合金多尺度疲劳裂 纹扩展行为的影响[D]. 上海:华东理工大学,2017.

[17] WANG F,MEN X H,LIU Y J,et al. Experiment and simulation study on influence of ultrasonic rolling parameters on residual stress of Ti -6Al -4V alloy [J]. Simulation Modelling Practice and Theory,2020,104:1- 11.

相关链接