钛合金锻件作为航空航天领域的核心结构材料,凭借其比强度高、耐高温、耐腐蚀等优异特性,成为制造发动机叶盘、机身承力构件、航天旋转体等关键部件的首选材料。其中,TC4钛合金以良好的综合力学性能广泛应用于飞机挂架、异形结构件等领域,而TC11钛合金则因高温稳定性优势在发动机整体叶盘等复杂构件中发挥重要作用。

本文系统整合了TC4、TC11钛合金锻件的最新研究成果,聚焦制造工艺创新、组织性能调控及技术攻关突破三大核心方向。通过解析典型锻造工艺参数对微观组织与力学性能的影响规律,结合航空航天领域实际应用案例,阐述钛合金锻件从材料选择到成品交付的全流程技术要点,为行业提供可借鉴的工艺优化方案与性能控制标准。

基于四篇代表性研究成果的整合分析,本文首次将TC4与TC11钛合金的制造工艺进行对比研究,揭示不同钛合金体系在复杂构件成形过程中的共性技术难题与差异化解决方案,为钛合金锻件的规模化生产与性能提升提供理论支撑和实践指导。

一、钛合金锻件的材料特性与应用领域

1.1钛合金材料的核心优势

钛合金作为21世纪航空航天领域的关键结构材料,其独特的性能组合使其在极端环境下表现卓越。TC4钛合金(Ti-6Al-4V)作为α+β型钛合金的典型代表,具有895-930MPa的抗拉强度、≥10%的延伸率及优异的疲劳性能,同时密度仅为4.5g/cm³,比强度是钢的1.5倍以上,特别适合制造飞机机身、起落架等承力构件。TC11钛合金(Ti-6.5Al-3.5Mo-1.5Zr-0.3Si)则属于近β型钛合金,在600℃高温环境下仍能保持**≥800MPa的抗拉强度**,且具有良好的热稳定性,是发动机压气机盘、整体叶盘等高温部件的核心材料。

钛合金的耐腐蚀性同样显著,在潮湿大气、海水等环境中能形成致密氧化膜,这一特性使其在舰载机、航天运载器等海洋或空间环境应用中具备不可替代性。此外,钛合金的可焊性与成形性通过工艺优化可实现复杂结构一体化制造,减少连接件数量,提升构件整体可靠性。

1.2航空航天领域的典型应用

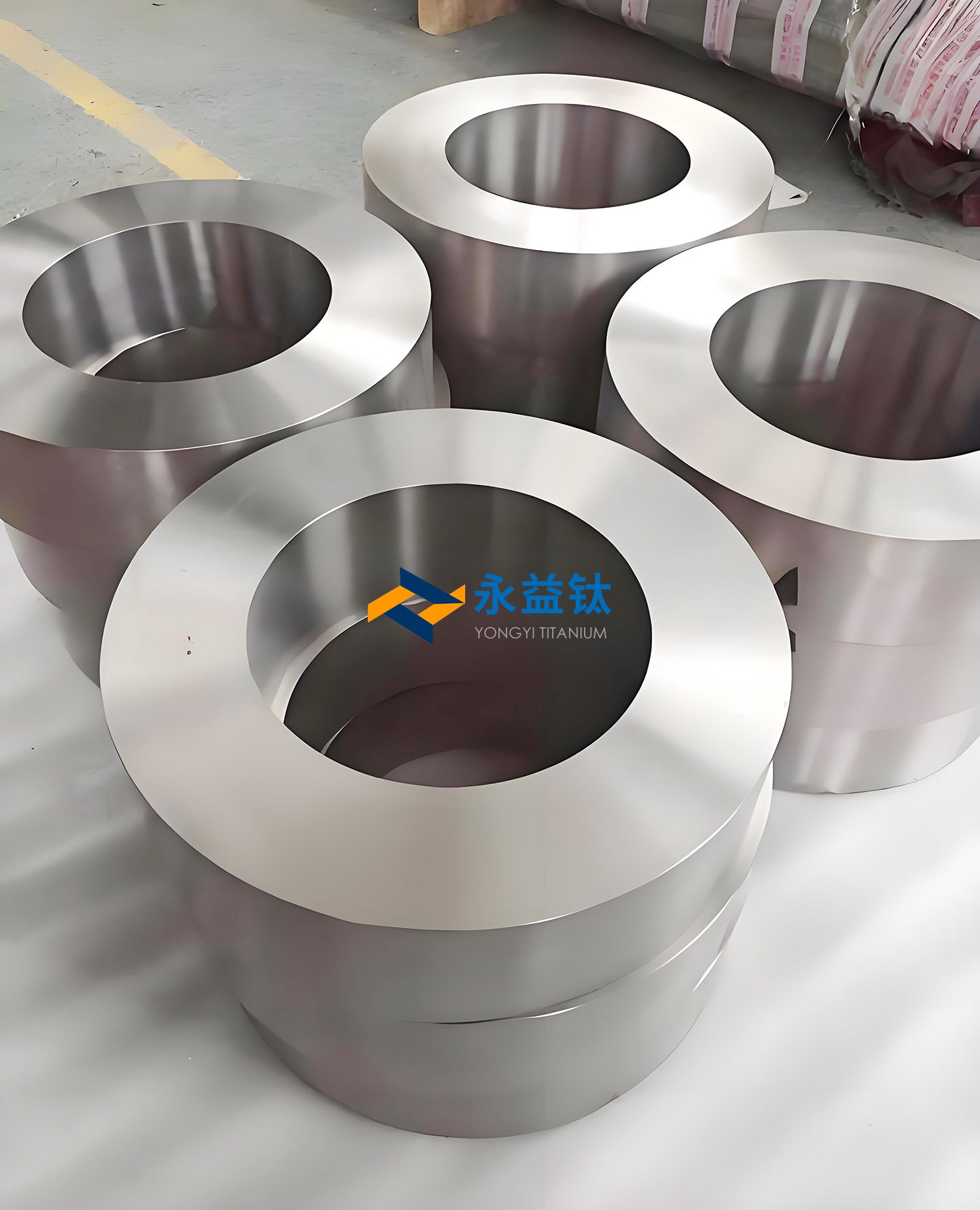

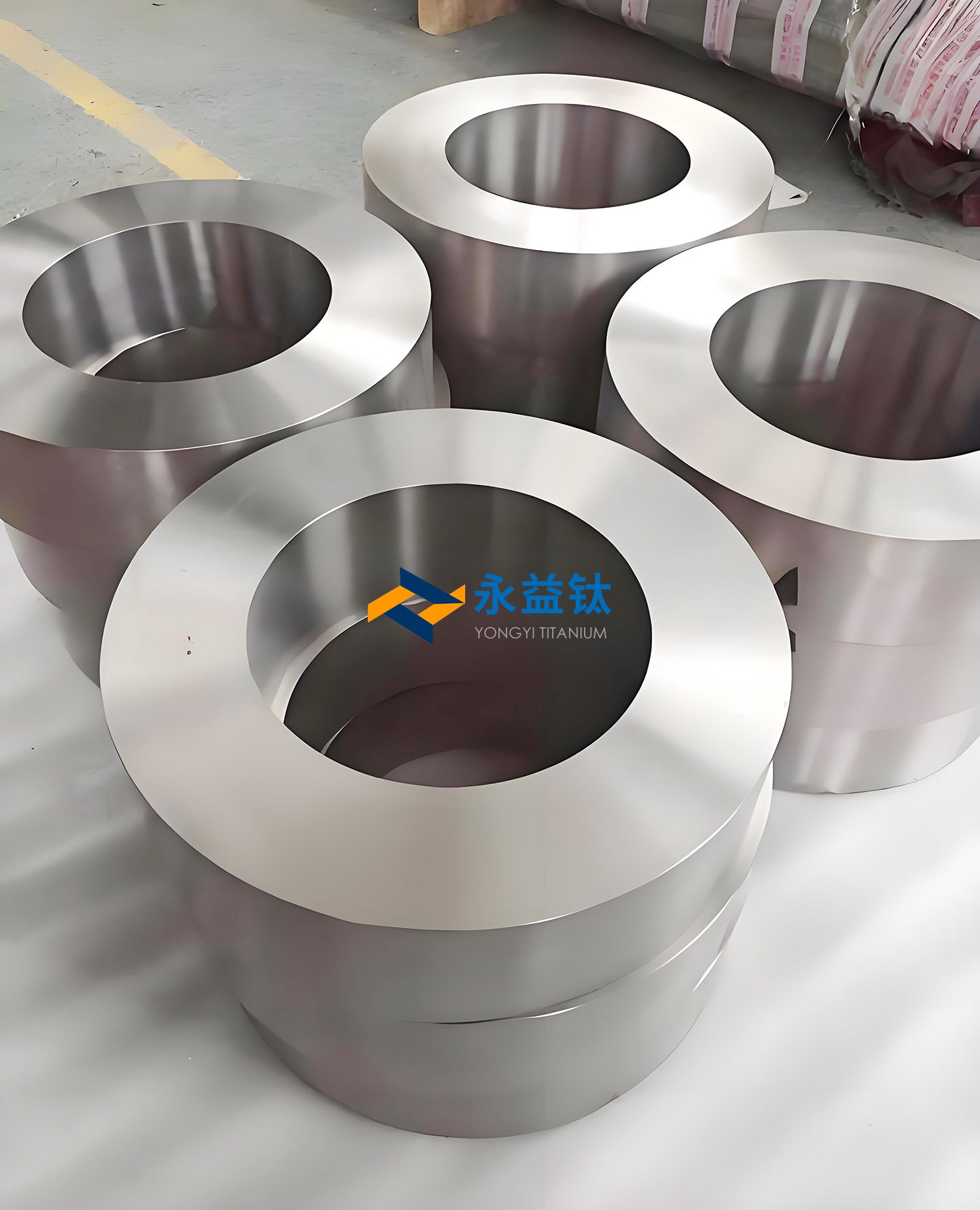

在航空领域,TC4钛合金锻件已广泛应用于飞机发动机挂架(如图1所示某型号飞机挂架,单重142kg,长度1700mm)、机身框梁、襟翼滑轨等关键部件。宝鸡钛业股份有限公司采用“自由锻制坯+胎模锻成形”工艺生产的TC4挂架锻件,经探伤检测达到AA级标准(杂波水平≤φ1.2mm-9dB),力学性能完全满足技术要求,已批量应用于某型军机。

TC11钛合金则主导了航空发动机整体叶盘的制造。该构件将传统叶片与轮盘整合为一体,消除了榫接结构的应力集中,使发动机推重比提升15%以上。西北工业大学研发的TC11整体叶盘锻件,通过有限元数值模拟优化锻造工艺,其组织均匀性损失函数值控制在0.33-0.44范围内,满足HB5264-1983标准中3级显微组织要求,已应用于某新型涡扇发动机。

在航天领域,钛合金锻件用于火箭发动机涡轮泵、卫星结构支架等部件。内蒙古一机集团生产的高强度旋转锻件(虽为高强钢材质,但其闭式锻造工艺可借鉴于钛合金),通过2500t压力机精密成形,内腔公差控制在±0.6mm内,为航天钛合金薄壁旋转体制造提供了工艺参考。

二、钛合金锻件制造工艺技术体系

2.1锻造工艺核心参数调控

2.1.1TC4钛合金锻造工艺

TC4钛合金的锻造工艺需严格控制加热温度与变形量的匹配关系。中铝沈阳有色金属加工有限公司的研究表明,采用两火次锻造工艺可显著提升异形锻件性能:

第1火次在β单相区(1020-1050℃)加热,实现铸锭晶粒破碎与组织均匀化,变形量控制在40%-50%;

第2火次在α+β两相高温区(960-980℃)加热,采用大变形量(≥60%)锻造,促进条状α相球化与细小等轴α相形成。

对比实验显示,该工艺(Ⅱ类工艺)生产的锻件抗拉强度达917-928MPa,延伸率12%-13%,远优于两火次均在β区加热的Ⅰ类工艺(抗拉强度878-907MPa,延伸率9%-11%)。宝鸡钛业针对大型TC4锻件(380mm×82mm截面)采用“1250t水压机自由锻制坯+3150t水压机胎模锻成形”工艺,模具预热至400℃,坯料表面涂玻璃粉润滑,最终锻件纵向与横向组织差异小于5%,满足飞机挂架的流线连续性要求。

2.1.2TC11钛合金锻造工艺

TC11整体叶盘的锻造需解决复杂型面的成形均匀性问题。研究表明,其最优工艺参数为:

始锻温度控制在β转变温度以下30℃(约960℃),模具温度260℃;

采用3火次锻造,打击能级依次为0.45、0.75、0.75、0.85、0.9(每火次5锤);

转运时间≤20s,避免坯料温降过大导致成形缺陷。

通过SPKA11200型高能螺旋压力机实施该工艺,结合Defom-3D数值模拟,可使叶盘锻件最大打击力控制在设备能力范围内(1420吨),金属充型完整度达99%以上,有效避免折叠、裂纹等缺陷。

2.2热处理工艺对性能的优化作用

钛合金锻件的热处理旨在通过相变调控实现组织与性能的精准匹配。TC4钛合金常用780℃×2h空冷处理,促使α相均匀析出,使屈服强度稳定在830-885MPa,冲击韧性达38.9-42.5J/cm²。对于TC11钛合金,采用“等温正火+球化退火”复合工艺:

等温正火:600℃装炉,升温至890℃保温120min,空冷至600℃以下出炉;

球化退火:600℃装炉,保温16h后空冷,促进α相球化与均匀分布。

处理后TC11锻件的等轴α相含量达40%-50%,平均晶粒尺寸控制在15μm以内,满足发动机部件的高温力学性能要求。

2.3数值模拟与工艺优化方法

现代钛合金锻件制造已广泛应用数值模拟技术提升工艺可靠性。针对TC11整体叶盘,基于Taguchi方法建立的质量损失函数(LF)可有效评价组织均匀性:

计算单元热力参数(等效应变ε、温度T、应变速率ε̇)的体积平均值与标准差;

定义质量损失贡献因子λi,量化局部参数偏离均值的程度;

整合全加载过程的λi值,得到整体LF值,当LF在0.33-0.44范围时,组织均匀性最优。

有限元模拟结果显示,该方法预测值与实际金相检测结果的吻合度达92%,可减少40%的试错成本。对于TC4异形件,通过三维建模与锻造仿真,优化换向拔长镦粗的道次设计,使锻件宏观组织均匀性提升30%。

三、钛合金锻件组织性能调控机制

3.1微观组织演化规律

TC4钛合金的组织对锻造温度敏感:在β单相区锻造易形成粗大片层组织(α相呈连续网状分布),导致塑性指标(延伸率≤9%)偏低;而在α+β两相区锻造,通过控制变形量与冷却速度,可获得条状α+细小等轴α的混合组织,使延伸率提升至12%-18%,且强塑匹配最佳。

TC11钛合金在高温变形过程中发生动态再结晶,等效应变≥0.9时进入稳态变形阶段,晶粒尺寸趋于稳定。整体叶盘锻件的叶身部位因变形剧烈,α相含量降至30%-35%,并出现少量片状α;而盘体区域α相含量保持在45%-50%,呈均匀等轴分布,这种差异通过优化锻造能级可控制在10%以内。

3.2力学性能关键指标控制

航空航天用钛合金锻件需满足严格的力学性能标准:

TC4锻件:抗拉强度Rm≥895MPa,屈服强度Rp0.2≥785MPa,延伸率A≥10%,断面收缩率Z≥25%;

TC11锻件:抗拉强度Rm≥900MPa,屈服强度Rp0.2≥800MPa,高温(400℃)强度保持率≥85%。

实际生产中,TC4大型锻件的短横向性能往往是薄弱环节,通过优化拔长方向与变形量,可使短横向与纵向强度差异控制在5%以内(如某飞机挂架试样:纵向Rm=930MPa,短横向Rm=915MPa)。

3.3性能检测与质量控制

钛合金锻件采用三级检测体系确保质量:

无损检测:采用超声探伤(灵敏度≥φ1.2mm-9dB)检测内部缺陷,荧光渗透检测表面裂纹;

力学性能检测:按GB/T228-2010标准进行拉伸试验,重点检测不同方向的性能差异;

显微组织评定:依据HB5264-1983标准,通过金相分析评定α相形态与分布等级。

案例显示,TC11整体叶盘经检测,除毛边部位(No.9取样点)组织等级为5级外,其余部位均达3级,满足技术条件要求;TC4大型锻件的探伤合格率达100%(3批次41件),验证了工艺的稳定性。

四、技术攻关与典型案例分析

4.1复杂形状成形技术突破

4.1.1TC4异形锻件的成形难题与解决方案

异形锻件(如曲面承力构件)因截面变化大,易出现局部温降过快、金属流动不均等问题。解决方案包括:

坯料结构优化:在坯料端头设计盲孔作为润滑剂储存仓,保证成形过程中的持续润滑;

换向锻造法:采用拔长与镦粗交替进行的换向工艺,使金属流线沿构件轮廓分布,避免应力集中;

模具温度场控制:通过分区加热使模具温差≤50℃,减少坯料与模具的热交换差异。

某航天用TC4异形件采用该方案后,成形合格率从65%提升至92%,壁厚公差控制在±0.8mm以内。

4.1.2TC11整体叶盘的深孔薄壁成形技术

整体叶盘的叶身与轮毂过渡区为高径比>3的深孔结构,模具冲头易因受力不均导致寿命缩短。通过分离体冲头设计(冲头与上模独立组装),使模具更换时间缩短50%,单套模具寿命从50件提升至150件;同时采用阶梯式打击工艺,先以低能级(0.45)预成形,再逐步提高能级(0.85-0.9)完成终锻,有效避免了叶尖部位的充型不足。

4.2组织均匀性控制技术创新

针对TC11叶盘的组织差异问题,开发了基于热力参数的闭环控制工艺:

实时监测锻造过程中的温度场分布(采用红外测温仪,精度±5℃);

根据数值模拟的LF值动态调整打击能量与间隔时间;

对LF值超标的区域进行局部补锻(能级0.6-0.7)。

应用该技术后,叶盘锻件的组织均匀性达标率从78%提升至95%,显著降低了后续加工的废品率。

4.3大型锻件的探伤技术优化

大型TC4锻件(长度>1500mm)的探伤易受截面变化影响,通过多探头阵列检测法实现全区域覆盖:

大截面区域采用低频探头(2.5MHz)检测深层缺陷;

薄壁区域采用高频探头(5MHz)提高表面缺陷灵敏度;

结合波形分析软件识别杂波与真实缺陷信号。

某飞机挂架锻件经该方法检测,成功识别出380mm×82mm截面内的微小疏松(φ0.8mm),确保了关键部位的质量可靠性。

五、全文总结

钛合金锻件作为航空航天领域的核心材料,其制造工艺与性能调控技术直接影响高端装备的可靠性与先进性。本文通过整合TC4、TC11钛合金锻件的研究成果,揭示了锻造工艺-微观组织-力学性能的内在关联规律,主要结论如下:

材料应用差异化:TC4钛合金适用于中温(≤350℃)承力构件(如飞机挂架),TC11钛合金适用于高温(400-500℃)旋转部件(如发动机叶盘),两者均需通过工艺优化实现强塑匹配。

工艺技术体系:TC4采用“β区开坯+α+β区精锻”的两火次工艺,TC11采用多火次阶梯式锻造,结合数值模拟(如LF函数评价)可显著提升成形质量与组织均匀性。

技术攻关突破:通过复杂形状成形、组织均匀性控制、大型件探伤等技术创新,解决了钛合金锻件的关键制造难题,使TC4异形件合格率达92%,TC11叶盘组织达标率达95%。

未来,钛合金锻件制造将向“近净成形”“智能调控”方向发展,通过整合AI工艺优化、原位监测等技术,进一步提升生产效率与性能稳定性,为航空航天装备的升级提供更坚实的材料保障。

相关链接