在高温条件下,钛合金的塑性变形行为受到变形温度、应变和应变速率等多个因素的综合作用[6-8]。其中,应变速率的影响尤为重要,其材料的微观结构特征,如 α 相和 β 相的形态、分布、比例以及晶粒尺寸等具有显著的影响[9]。而微观组织的变化又会影响流变应力的大小,并在动态再结晶组织的形成过程中扮演关键角色[10-12]。因此,掌握应变速率与微观结构、流变应力之间的相互关系,并据此进行热加工工艺优化,对于提高产品性能、选择适宜的加工设备以及降低能耗具有至关重要的作用。尽管如此,目前关于应变速率对 TA11 钛合金热压缩变形行为影响的研究还相对有限。

针对这一现状,在变形温度为 1247 K,其应变为 0.8 以及应变速率为 0.05~20 s−1的条件下对 TA11 钛合金进行热模拟压缩实验,重点研究应变速率对其组织、流变应力和本构方程的影响,以期确定最适合的应变速率区间,为 TA11 钛合金塑性成形工艺的优化提供实践指导和理论依据。

1、实 验

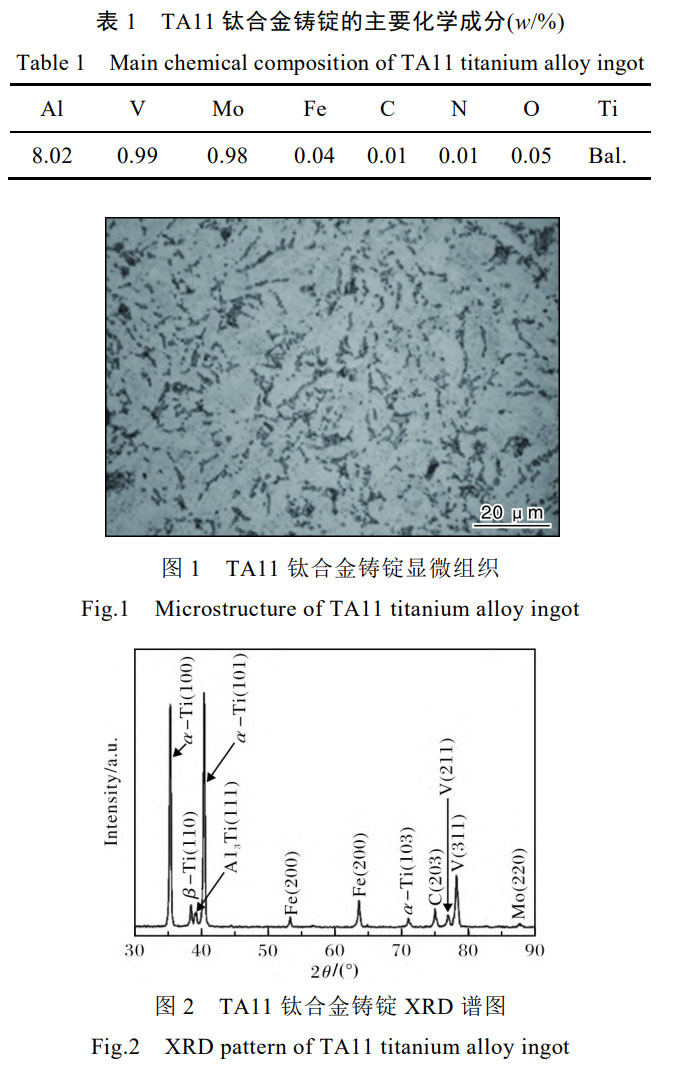

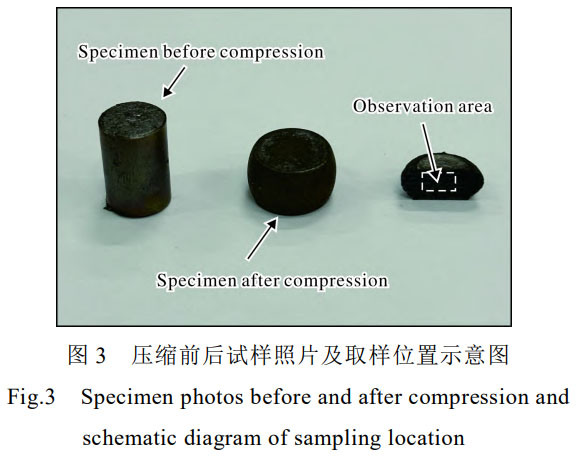

实验材料为云南钛业股份有限公司熔炼的 TA11 钛合金铸锭,其化学成分见表 1,原始组织如图 1 所示。从图 1 可以看出,TA11 钛合金原始组织为典型的双相组织。TA11 钛合金铸锭的 X 射线衍射(XRD)谱如图 2 所示。从图 2 可知,铸锭中存在大量的 α-Ti 相和少量的 β-Ti 相。此外,从图 2 中可观察到衍射强度较低的 Al、Fe、V、Mo 元素的特征峰。

将 TA11 钛合金铸锭加工成直径 10 mm、高 15 mm 的圆柱形压缩试样。采用 Gleeble-3500 热力模拟试验机进行热压缩试验,试验温度为 1247 K,应变速率范围为 0.05~20 s

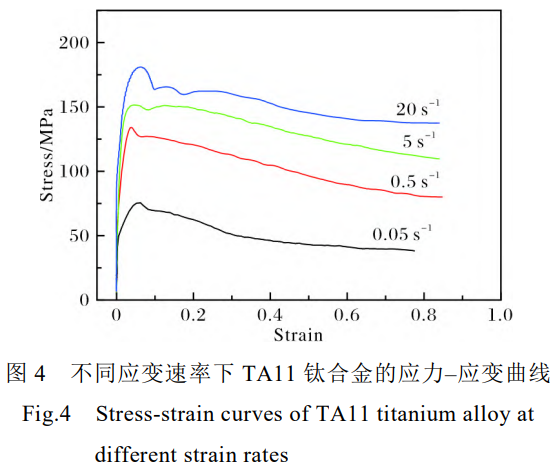

−1。为了在样品加热过程中测试温度,在其两端中心处焊接热电偶丝,通过热电偶还可以反馈及控制交流电流。为最大限度地减少由于与试样之间的摩擦力,在试样两侧各放置一块石墨片。试样以 5 K/s 的升温速率加热至变形温度后保温 180 s,以确保样品内部温度均匀。随后进行变形量为 55% 的压缩,通过热力模拟试验机的计算机系统自动记录载荷—位移数据,并转换为应力—应变曲线。热压缩试验完成后,立即将样品暴露于高速喷射的压缩空气流中,以大约 50 K/s 的冷却速率将样品从高温状态迅速降至室温。切割过程中,使用 DK7745 型数控线切割机将变形试样沿轴向中心切割,取样方式如图 3 所示。对切割面进行抛光处理,并在 HF+HNO3+H2O 溶液(体积比为 2:3:15)中腐蚀。利用光学显微镜(OM)和 Zeiss EVO18 型扫描电子显微镜(SEM)表征样品切割面的微观结构。

2、结果与讨论

2.1 应力—应变曲线

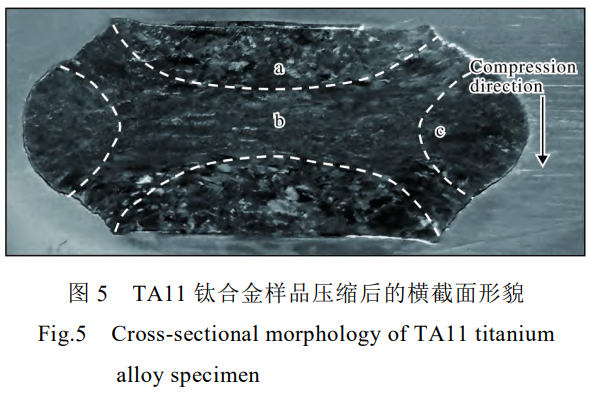

TA11 钛合金在温度为 1247 K 时,不同应变速率下的应力—应变曲线如图 4 所示。从图 4 可以发现,不同应变速率下的曲线具有相似的特征。当变形程度较小时,应力值随着变形程度的增加而迅速增加,但增大速度逐渐减小,直至达到峰值。当应力值达到峰值后,曲线呈下降趋势,并在顶点附近出现不同程度的波动,随后继续下降。在 4 种应变速率中,当应变速率为 0.05 s−1时,与其他应变速率相比,其应力—应变曲线呈现出较小的平台阶段。试样应力在达到峰值之前经历了快速增长,随后增长速率逐渐减缓。这种现象可以归因于试样在初始变形阶段受到的应力作用引发了加工硬化效应,从而导致应力迅速上升。随着塑性变形的持续进行,试样内部的动态回复机制开始发挥作用,有助于部分抵消由变形引起的应力积累,这一过程导致应力增长速率逐渐减缓[13]。然而,加工硬化效应在这一过程中仍然占据主导地位,其对应力的贡献超过了动态回复的缓解作用。因此,尽管应力上升的速率有所降低,但总体上应力仍持续增加,反映出材料在持续变形下的硬化行为。在变形过程中,当加工硬化的速度和动态回复的速度达到平衡时,应力达到峰值。随着变形程度的增加,动态回复的软化作用占据主导地位,曲线呈下降趋势。在20s1的较大应变速率下,曲线有明显的波动,这是由于应变速率较高时,材料内部的变形速度和力的传递速度可能会产生较大的差异,导致材料局部区域的应力集中和流变应力的波动。应变速率为0.05 s1时,曲线中出现了一个平滑阶段,这是由于压缩过程中加工硬化和动态回复再结晶达到平衡状态,从而使应力趋于稳定[14−15]。

2.2 微观结构分析

2.2.1 光学显微组织

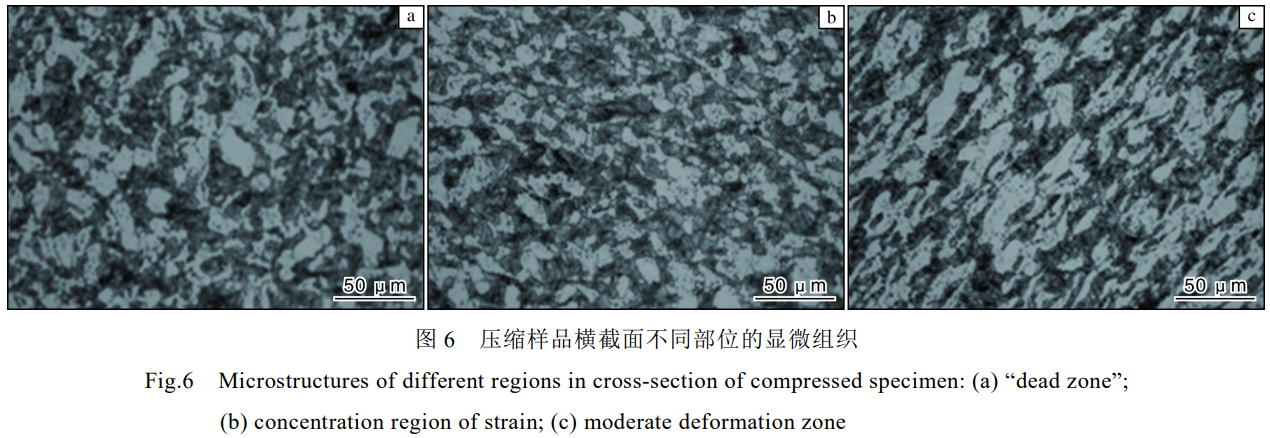

在变形量为55%且温度为1247 K的条件下,对试样横截面抛光腐蚀后,其显微组织如图5所示,可以清晰观察到样品横截面各区域的特征。图5中各区域放大后的光学照片见图6。图6a为高温压缩后靠近表面区域的微观组织,由于与碳化钙石接触产生摩擦力,导致该区域材料形变微乎其微,形成了一个所谓的“死区”。图6b为样品中心部位的微观组织,该结构揭示出中心区域存在大量变形,表明应变主要集中于该区域。图6c为样品外围中等变形区域的微观组织,该区域因摩擦作用而呈现出鼓状形态。在此观察尺度下,其他试样的变形行为均表现出类似的特征。

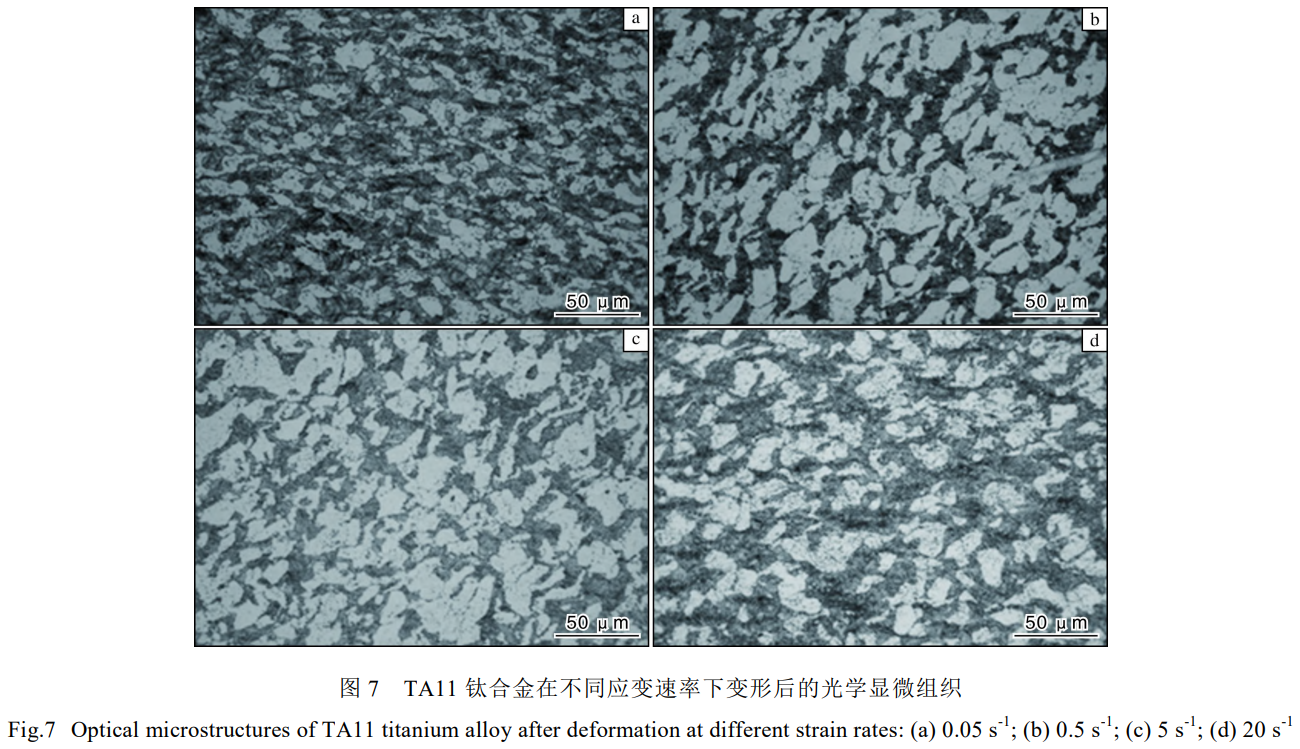

图7为TA11钛合金在不同应变速率下变形后的光学显微组织。从图7可以看出,晶粒尺寸与应变速率之间存在明显的相关性:较低的应变速率有助于晶粒细化[16−17]。具体来说,随着应变速率的增加,晶粒尺寸增大,晶粒形状趋向于板条状。这种现象可以归因于在较高应变速率下,材料的变形时间短,动态回复和再结晶过程不充分,从而影响了晶粒细化。在低应变速率条件下,材料在变形过程中有更多的时间进行动态回复和再结晶,有利于晶粒的细化[18−19]。通过对此试样压缩后的显微组织(图7)与原始状态组织(图1),可以清晰观察到压缩过程中试样的微观结构变化。这些变化表现为晶粒尺寸增大、形状变化及可能的相变,直接反映了不同应变速率下材料的塑性变形特点。

2.2.2 SEM显微组织

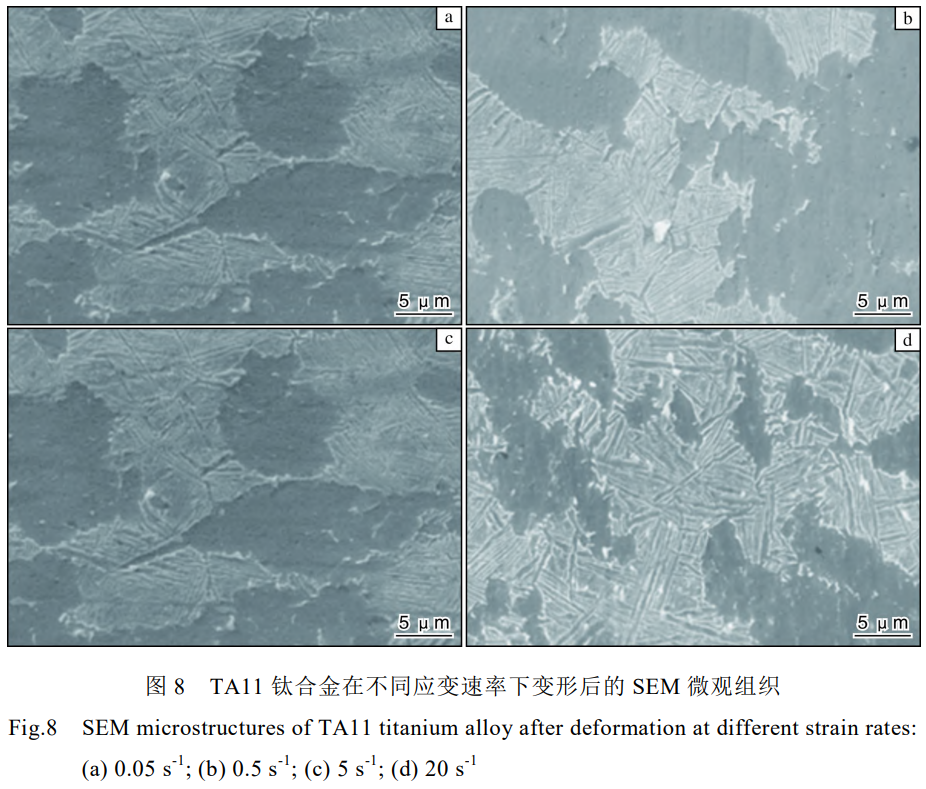

图8为恒定温度(1247 K)不同应变速率下压缩试样中心部位的SEM显微组织。从图8可以看出,压缩试样中心部位以灰色和白色组织为主。灰色组织为α-Ti,亮白色组织为β-Ti。除纯灰色区域外,两相分布均匀,表明α-Ti在压缩过程中发生了变化。

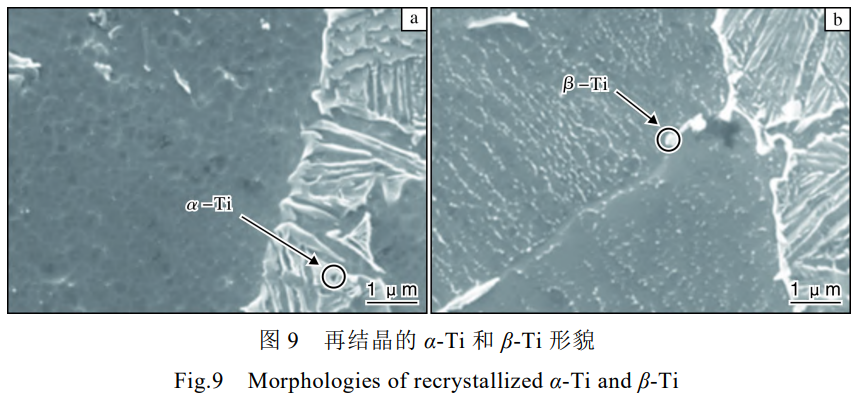

图 9 为高倍 SEM 下 TA11 钛合金的显微组织,可以看到图 9a 和图 9b 中分别出现了灰色和亮白色的小颗粒。经分析发现,小颗粒为再结晶后形成的 α-Ti 和 β-Ti 的等轴晶[20]。

综合分析显示,应变速率的增加导致两相间距增大、晶粒粗化,这是由于高应变速率下材料动态回复和再结晶过程时间不足所致[21-22]。在热加工过程中,加工硬化通过增加材料的内部应力来抵抗进一步的塑性变形,而动态回复和再结晶则通过减小内部应力和晶格畸变恢复材料的塑性。这些过程的共同作用,决定了 TA11 钛合金在热加工过程中的塑性变形行为和最终的显微组织。

2.3 流变应力本构方程

为了深入理解TA11钛合金的塑性变形机制,并准确预测其在工程应用中的力学性能,研究其本构方程尤为关键。本构方程的材料常数由热压缩试验获得的应力-应变数据决定

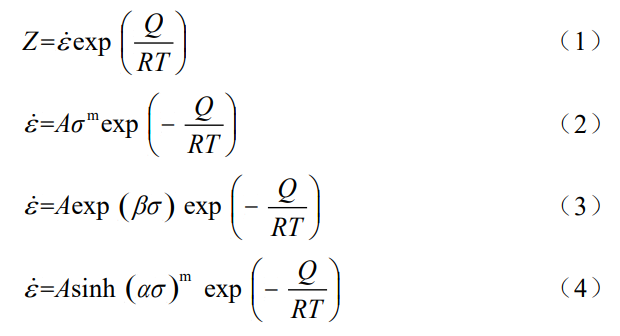

[23]。Arrhenius方程已被广泛用于描述应变速率、变形温度和流变应力之间的关系[11,24,25]。受应变速率和温度影响的变形行为可以用以下等式描述:

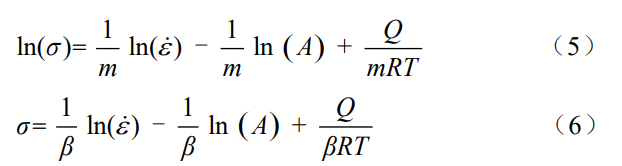

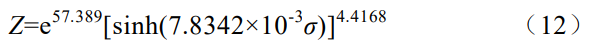

式中:Z 为 Zener-Hollomon 参数;ε为应变速率,s-1;R 为气体常数,8.314 J·mol-1·K-1;T 为绝对温度,K;Q为热变形活化能,604.1 kJ/mol[4];σ 为峰值应力,MPa;n、m、α、A 为材料常数,α=β/m。对等式(2)、(3)两边取对数,分别得到:

为研究应变对本构方程参数的影响,需针对不同真应变(ε)分段拟合材料常数。以 ε=0.6 为例,从热

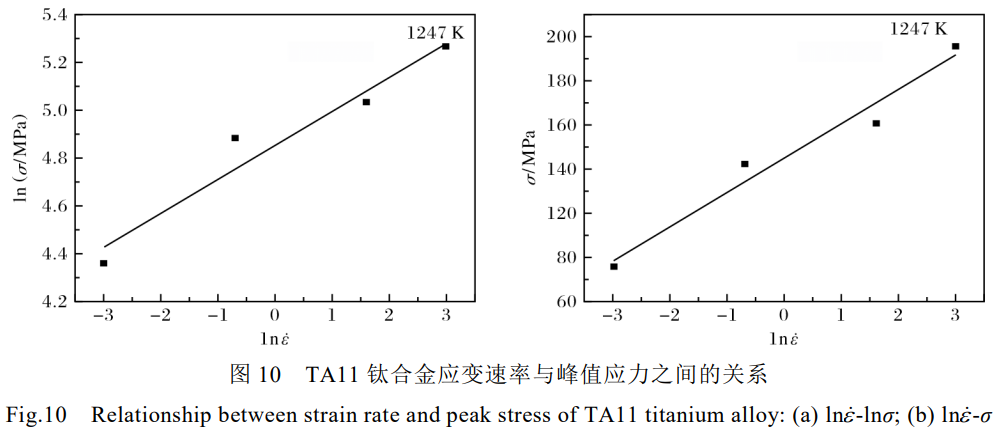

压缩试验的应力−应变曲线中提取该应变下不同应变速率(ε)对应的峰值应力(σ),代入式(5)和式(6)。通过线性回归分别求得斜率 1/m 和 1/β,最终得到该应变下的 m 值为 4.416 777,β 值为 0.034 602 MPa-1,计算 α=β/m=7.8342×10-3 MPa-1。

将峰值应力和相应的应变速率代入式(5)和式(6),得到峰值应力和应变速率之间的关系,如图10 所示。根据图 10 中的结果,可以得出在相应的热变形条件下进行压缩试验所需的峰值应力。

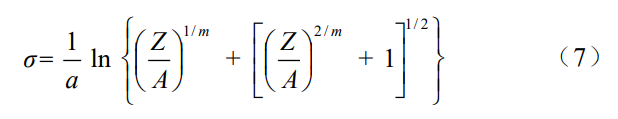

通过式(6)所示的线性关系拟合材料常数后,低、中、高不同应力水平下的流变应力可统一表达为:

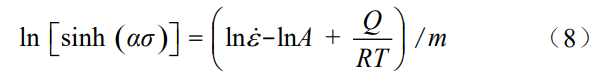

对式(4)两边取对数,得出:

在式(8)中,sinh(ασ)可以看作是双曲正弦模型sinh(ω),经过泰勒展开:

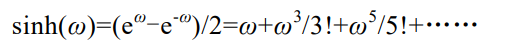

通过将 ε和 σ 的值代入式(8),可以得到 lnε和ln[sinh(ασ)]之间的关系,如图 11 所示。

图11中的线性截距:

将式(9)变形为:

将 Q、R、T、m 和 b 的值代入式(10),可以得出 A 为 e57.389 s-1。

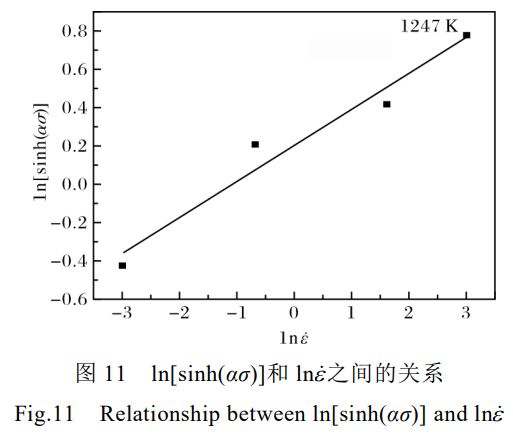

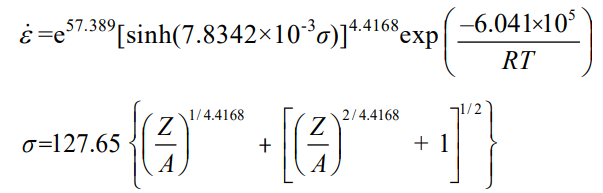

将 α、m、A 和 Q 的值代入式(4),得到的 TA11钛合金应变速率方程为:

则 TA11 钛合金的 Zener-Hollomon参数可表示为:

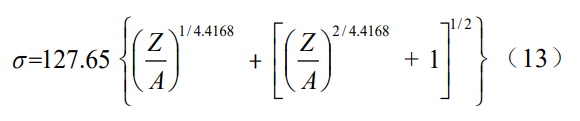

参照式(7),TA11钛合金热变形流变应力本构方程可用Zener-Hollomon参数表示为:

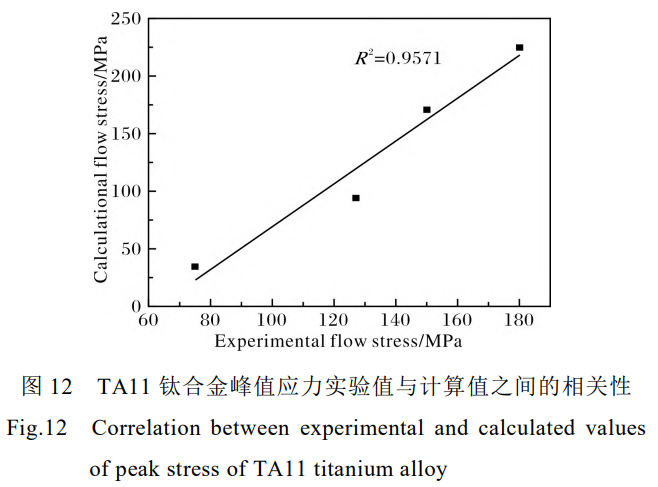

为验证所提出的热变形流变应力本构方程的准确性,对TA11钛合金的峰值应力进行计算。图12为峰值应力实验数据与模型计算值之间的相关性。相关系数R2用于量化实验测得的应力值与通过本构方程计算得到的应力值之间的线性相关性,反映了两者之间的拟合程度。从图12可以观察到,预测的峰值应力点紧密围绕最佳拟合线分布,具有很高的一致性。经过拟合分析,线性相关性R2达到了0.9571,表明了模型计算值与实验值之间的峰值流动应力匹配度较高,从而证明了该本构方程在评估TA11钛合金热变形行为中的有效性和可靠性。

3、结 论

(1) TA11 钛合金热加工过程中,加工硬化和动态回复再结晶起主要作用。在应力达到应力−应变曲线的峰值之前,加工硬化占主导,随着应变量的增加,动态回复再结晶逐渐取代加工硬化的主导地位。

(2) 在压缩过程中,应变速率对TA11 钛合金显微组织的影响尤为显著。低应变速率有利于晶粒细化,而高应变速率则导致晶粒粗化和相分布不均。在高应变速率下,动态回复和再结晶过程受限,直接影响材料的塑性变形响应和微观结构的均匀性。

(3) 通过处理应变速率和流变应力的实验数据,得到TA11 钛合金本构方程为:

参考文献 References

[1] 徐磊, 郭瑞鹏, 吴杰, 等. 钛合金粉末热等静压近净成形研究进展[J]. 金属学报, 2018, 54(11): 1537-1552.

[2] 蔡建明, 黄旭, 曹春晓, 等. 近 α 型钛合金长时高温暴露过程中显微组织演变及其对热稳定性的影响[J]. 航空材料学报, 2010, 30(1): 11-18.

[3] Liu X L, Xu Y M, Tao C H. Evaluation of vibration stress of TA11 titanium alloy blade by quantitative fractography[J]. Rare Metals, 2014, 33(3): 263-269.

[4] 党淼, 齐广霞, 史丽坤. TA11 钛合金高温变形微观组织演变分析[J]. 热加工工艺, 2010, 39 (4): 44-46.

[5] 王芳, 闫慧娜, 齐广霞. TA11 钛合金叶片预锻过程三维热力耦合数值模拟[J]. 锻压技术, 2010, 35(5): 164-168.

[6] Mosleh A O, Mikhaylovskaya A V, Kotov A D, et al. Superplasticity of Ti-6Al-4V titanium alloy: microstructure evolution and constitutive modelling[J]. Materials, 2019, 12(11): 1756.

[7] Souza P M, Beladi H, Singh R, et al. Constitutive analysis of hot deformation behavior of a Ti6Al4V alloy using physical based model[J]. Materials Science and Engineering A, 2015, 648: 265-273.

[8] Xiao Y, Liu H Q, Yi D Q, et al. High-temperature deformation behavior of Ti-6Al-2Sn-4Zr-2Mo alloy with lamellar microstructure under plane-strain compression[J]. Journal of Materials Engineering and Performance, 2018, 27: 4941-4954.

[9] Wang Y L, Hui S X, Liu R, et al. Dynamic response and plastic deformation behavior of Ti-5Al-2.5Sn ELI and Ti-8Al-1Mo-1V alloys under high-strain rate[J]. Rare Metals, 2014, 33(2): 127-133.

[10] Yong L, Zhang J C, Yang W, et al. Hot compressive deformation behavior and microstructure evolution of Ti-6Al-2Zr-1Mo-1V alloy at 1073 K[J]. Materials Science and Engineering A, 2008, 490(1/2): 113-116.

[11] Park N K, Yeom J T, Na Y S. Characterization of deformation stability in hot forging of conventional Ti-6Al-4V using processing maps[J]. Journal of Materials Processing Technology, 2002, 130: 540-545.

[12] Zong Y Y, Shan D B, Xu M, et al. Flow softening and microstructural evolution of TC11 titanium alloy during hot deformation[J]. Journal of Materials Processing Technology, 2009, 209(4): 1988-1994.

[13] Shen F, Münstermann S, Lian J. An evolving plasticity model considering anisotropy, thermal softening and dynamic strain aging[J]. International Journal of Plasticity, 2020, 132: 102747.

[14] Lin Y C, Chen M S, Zhong J. Effect of temperature and strain rate on the compressive deformation behavior of 42CrMo steel[J]. Journal of Materials Processing Technology, 2008, 205(1/3): 308-315.

[15] Zhang H, Li C, Liu Y, et al. Precipitation behavior during high-temperature isothermal compressive deformation of Inconel 718 alloy[J]. Materials Science and Engineering A, 2016, 677: 515-521.

[16] Chen L, Pan L, Xuan H, et al. High strain rate mechanical behavior of Ti-6Al-4V with micro-macro correlation under compressive loading[J]. Engineering Failure Analysis, 2024, 157: 107913.

[17] 刘凤芝. 大型性变形对 6016 铝合金组织晶粒细化及力学性能的影响规律研究[D]. 重庆: 重庆交通大学, 2016.

[18] Yin L, Sun Z, Fan J, et al. Dynamic recrystallization in a near β titanium alloy under different deformation modes-transition and correlation[J]. Acta Materialia, 2024, 276: 120148.

[19] Despax L, Vidal V, Delagnes D, et al. Influence of strain rate and temperature on the deformation mechanisms of a fine-grained Ti-6Al-4V alloy[J]. Materials Science and Engineering A, 2020, 790: 139718.

[20] Xu S W, Kamado S, Matsumoto N, et al. Recrystallization mechanism of as-cast AZ91 magnesium alloy during hot compressive deformation[J]. Materials Science and Engineering A, 2009, 527(1/2): 52-60.

[21] 杭子迪, 冯运莉, 崔岩, 等. 高 Ti 微合金高强钢静态再结晶动力学模型[J]. 钢铁钒钛, 2020, 41(1): 141-146.

[22] 司家勇, 韩鹏彪, 昌霞, 等. Ti-46.5Al-2.5V-1.0Cr-0.3Ni 合金高温变形动态再结晶行为[J]. 钢铁研究学报, 2009, 21(5): 46-50.

[23] 罗登, 胡斌, 王振, 等. 近 β 钛合金 Ti-55511 热塑性变形的流变应力分析与 Arrhenius 本构方程研究[J]. 粉末冶金材料科学与工程, 2023, 28(3): 212-222.

[24] 崔喜平, 耿林, 宋益标, 等. 高温变形与热处理对 TC11 钛合金组织和性能的影响[J]. 材料热处理学报, 2009, 30(2): 89-92.

[25] Zhu Y, Zeng W, Sun Y, et al. Artificial neural network approach to predict the flow stress in the isothermal compression of as-cast TC21 titanium alloy[J]. Computational Materials Science, 2011, 50(5): 1785-1790.

无相关信息

yongyiti.com

永益钛手机网