随着航空航天、国防工业等高端装备制造业的不断发展,对一些重要零部件材料的强度、硬度、热稳定性、耐腐蚀性等力学和机械性能的要求不断提高,促使钛合金材料的应用比例越来越高。然而,钛合金的机械加工却存在诸多难题,如加工过程中容易出现让刀、变形、振动等问题。探明钛合金在动态加载条件下的力学响应特性、获得率 - 热相关的本构模型对于优选其加工工艺具有重要意义。

针对钛合金Ti6Al4V(TC4) 的动态力学响应行为,国内外学者已开展了研究。Wang 等采用分离式霍普金森压杆 (split Hopkinson pressure bar,SHPB) 技术对Ti6Al4V试样进行冲击实验,研究了材料在不高于一定范围的应变率范围内的断裂失效应变,发现断裂失效应变随着应变率的增大而减小。 Longère 等采用 SHPB 技术获得了Ti6Al4V在一定应变率下的剪切力学响应,发现随着应变率的升高,最大剪应变减小。Zhang 等在一定的应变率下对Ti6Al4V进行动态加载,发现微观断口形貌表现出韧窝区与平滑区交替分布的特征。张炜琪等研究发现,Ti6Al4V的流动应力存在明显的应变率强化效应,随着应变率的升高,失效应力逐渐增大,而失效应变逐渐减小。不同于准静态加载下的等温变形过程,钛合金的导热性能差使其在高应变率加载下的变形过程近似为绝热过程。Zhou 等认为,随着应变率的增大,绝热温升引起的热软化成为影响材料变形的主导机制,并基于冲击加载实验数据构建了Ti6Al4V的动态本构模型。陈敏分析了应力状态、应变、应变率及温度对Ti6Al4V力学性能的影响,并根据试验结果拟合出 Johnson-Cook (J-C) 本构模型。综合上述研究可以发现,针对Ti6Al4V的动态力学行为研究主要集中在材料的强化和软化效应方面,关于材料在高温与高应变率耦合作用下的变形行为研究相对较少。此外,有研究表明,J-C 本构模型的精度随着应变率和温度的升高而降低,材料在高温高应变率下的绝热温升效应不能忽视。

为此,本工作采用 SHPB 技术研究Ti6Al4V在高温高应变率加载条件下的动态力学响应,基于获取的实验数据,剖析其在高温高应变率下的流变应力特征、应变率增塑效应、微观组织变化及率 - 热敏感性,构建考虑绝热温升影响的本构模型,获得率 - 热相关的本构模型参数,为Ti6Al4V在高速加工条件下的数值模拟及工艺参数优选提供理论依据。

1、实验

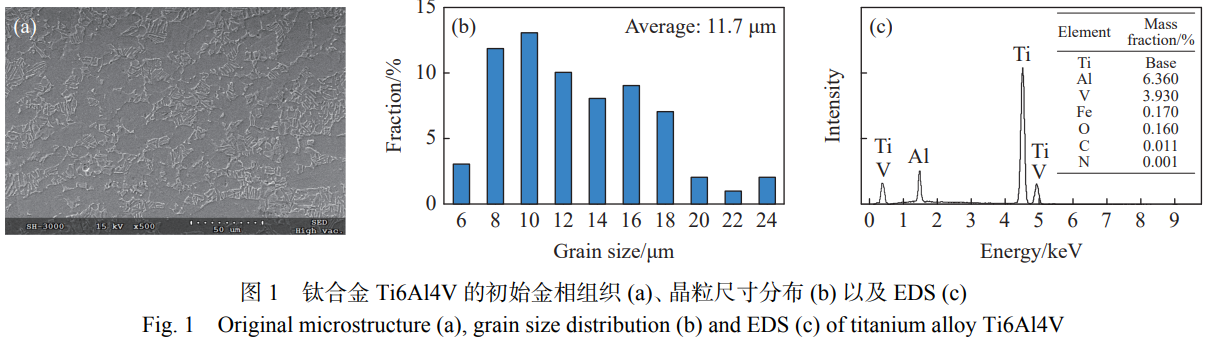

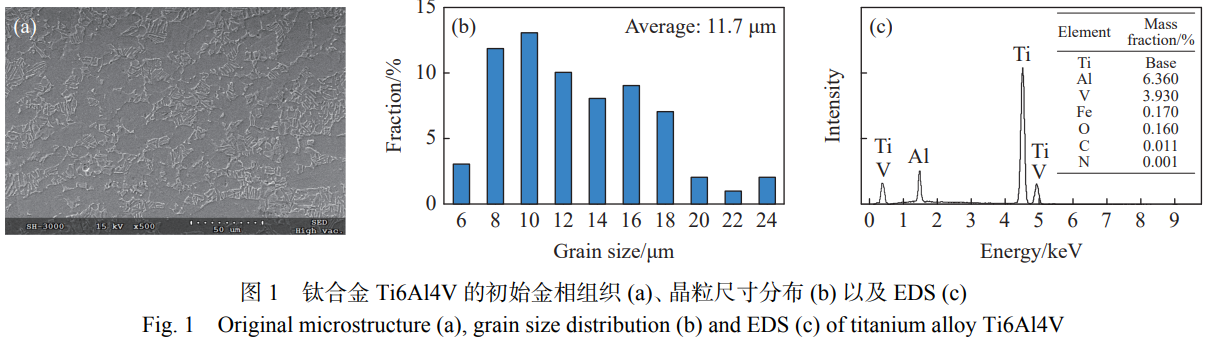

实验用Ti6Al4V为同批次锻坯块料。Ti6Al4V为α+β型钛合金,其原始金相组织的电镜图像如图 1 (a) 所示。可以看出:初生α相的颜色灰暗,呈等轴状,体积分数约为 86.5%;β相附着在等轴α相上,色泽光亮。原始组织的晶粒尺寸分布和能量色散谱 (energy dispersive spectroscopy,EDS) 分别如图 1 (b) 和图 1 (c) 所示。可以看出,材料基体的晶粒尺寸分布不均,主要分布在 8~18 μm 区间,平均尺寸为 11.7 μm。

室温准静态实验在 EUT5105 电子万能试验机上进行。试样为直径 8 mm、长 8 mm 的圆柱体。参照 GB/T 7314—2017《金属材料室温压缩实验方法》, 采用恒应变率单向压缩试样,加载的应变率为 10⁻³ s⁻¹, 对应的加载速度为 0.49 mm/min。为了保证实验数据的可靠性,进行 3 次重复实验。

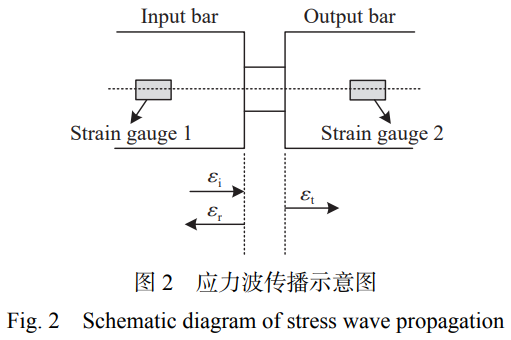

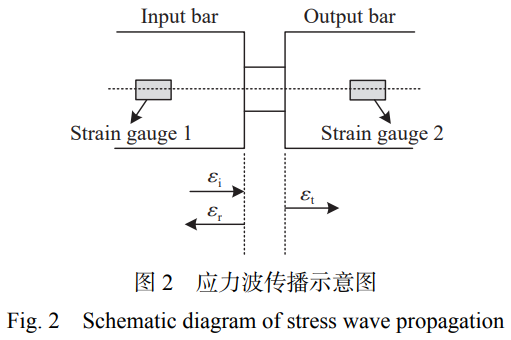

动态加载实验在 SHPB 实验系统上完成。冲击试样为直径 3 mm、长 3 mm 的圆柱体,试样两端面抛光,表面粗糙度不大于 0.8 μm。通过采集 SHPB 系统入射杆和透射杆中的入射波应变、反射波应变 Eᵣ和透射波应变 ε 信号,如图 2 所示,基于一维应力波理论,计算得到材料的应力 - 应变曲线。所使用的 SHPB 系统中,入射杆和透射杆具有相同的直径和长度,分别为 8 和 800 mm, 撞击杆的直径和长度分别为 8 和 100 mm。

冲击实验的初始应变率分别为 2000、3000、5000 和 7000 s⁻¹。在进行高温 SHPB 实验时,既要在试件上形成均匀稳定的温度场,还要尽可能地减少高温对入射杆和透射杆的影响。采用局部电阻丝快速加热法加热试样,通过程序将实验温度分别设定为 25、100、200、400、600 和 800 ℃。升温过程中,加载杆置于炉体外部。当温度到达指定温度后,通过计时器确定保温时间为 10 min, 保温结束时启动高温同步装置,通过高温同步装置在 100 ms 内完成加载杆对试样的夹紧及冲击。每种工况下进行 3 次重复性实验,取 3 次实验数据的平均值作为实验结果。对回收试样沿轴向进行切割,采用 2000 目的砂纸打磨切割表面,经抛光处理后放入腐蚀液 (HNO₃、HF、H₂O 的体积比为 5∶3 ∶100) 中保持 10 s, 采用金相显微镜观察变形试样的微观组织变化。

2、结果与讨论

2.1 流动应力特征

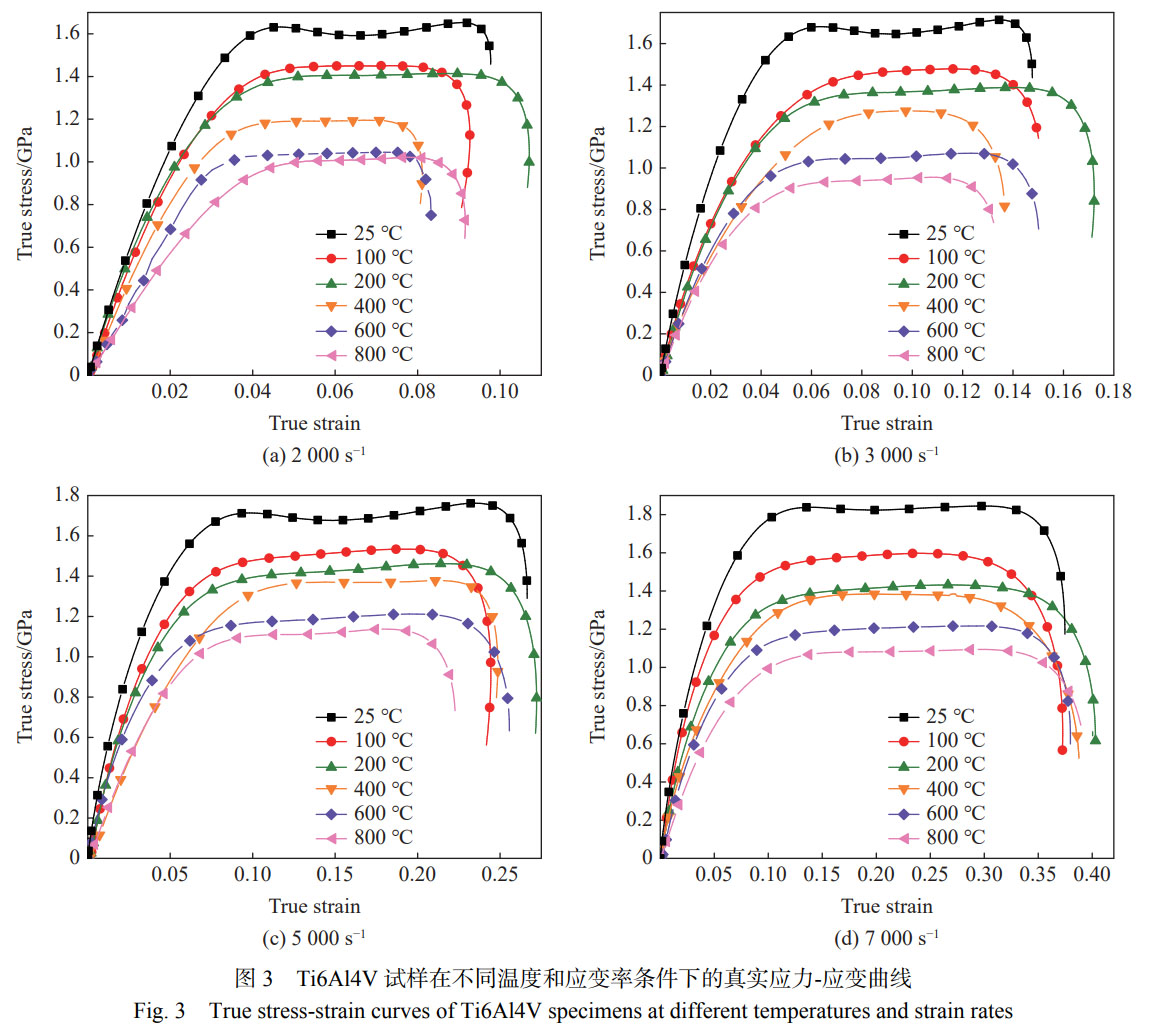

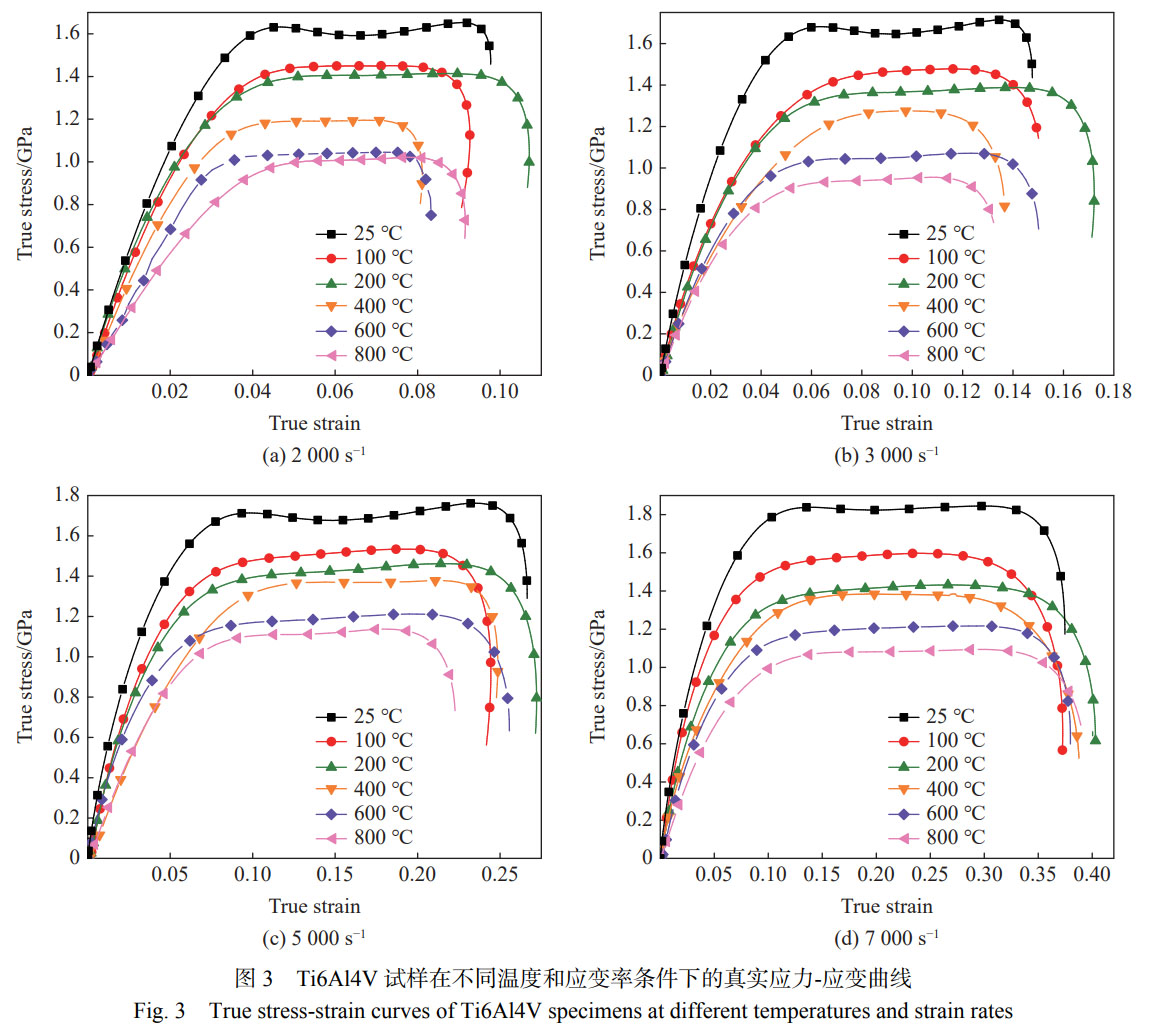

图 3 为不同加载条件下钛合金Ti6Al4V的真实应力 - 应变曲线。冲击加载初期,材料内部急剧的位错增殖使材料发生显著的应变硬化效应,宏观上表现为流动应力随应变增大而快速增大。随着应变的增大,当应变硬化效应与热软化效应达到动态平衡时,流动应力不再随应变的增大而发生明显变化,表现为应力 - 应变曲线的平台段,在此阶段流动应力稳步上升。随着变形量的进一步增大,晶格畸变能升高,位错密度降低,材料的软化效应增强。当达到材料的极限强度后,流动应力的增幅开始下降,直至材料失效。

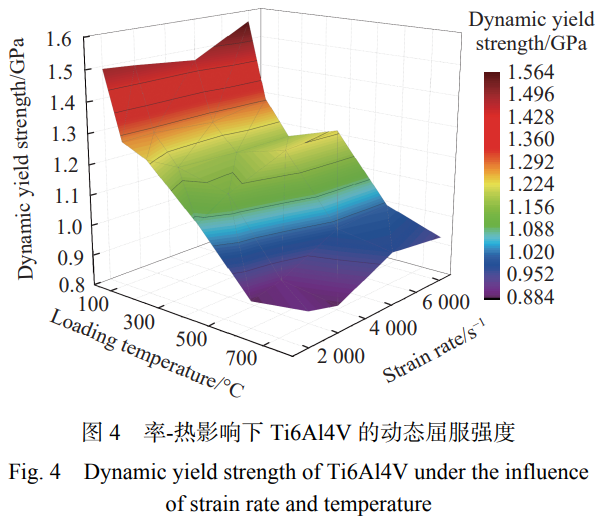

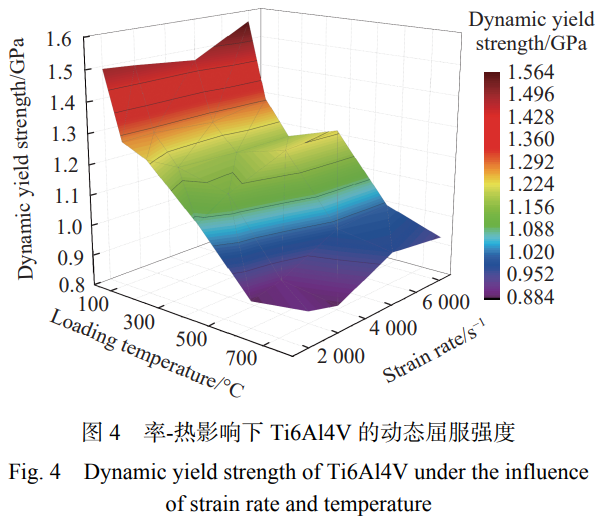

从图 3 还可以看出,在加载应变率相同的条件下,随着加载温度的升高,流动应力明显减小,材料呈现出明显的温度软化行为。高温促使材料的位错运动活跃,流动应力和动态屈服强度减小。图 4 给出了率 - 热影响下Ti6Al4V的动态屈服强度。在冲击加载应变率范围内,随着加载温度的升高,动态屈服强度降幅可达 680 MPa。Ti6Al4V还表现出显著的应变率强化效应,即相同的加载温度下流动应力随应变率的升高而增大,表现为屈服强度和强度极限随应变率的升高而显著增大。例如: 25 ℃时,强度极限由 2000 s⁻¹ 时的 1683 MPa 增大至 7000 s⁻¹ 时的 1822 MPa, 这是因为高应变率下单位时间内塑性变形的增加需要更多的位错移动,加剧了金属内部的扭曲,位错相互纠缠形成割裂,使得位错滑移和扩散难度增加。此外,随着应变率的升高,应变硬化效应减弱,表现为材料在塑性变形阶段的真实应力随应变增大的趋势逐渐放缓。高应变率下的材料变形过程可看作绝热过程,该过程中载荷作用时间极短,导致试样内塑性变形功转化的热能无法及时耗散,绝热温升与加载温度的共同作用导致试件产生热软化。

2.2 应变率增塑效应

从材料的真实应力 - 应变曲线可以看出,高应变率加载下Ti6Al4V的最大塑性应变增量与应变率呈正相关。随着应变率的升高,应力 - 应变曲线的塑性流动趋势增强,塑性流动段显著变长,即高应变率下Ti6Al4V表现出一定的应变率增塑效应。当加载温度为 25 ℃, 应变率为 2000、3000、5000、7000 s⁻¹ 时,最大塑性应变分别为 0.06、0.10、0.18、0.24, 增幅高达 300%。这是因为高应变率加载极大地提升了变形孪晶密度,剧烈的变形孪生行为有利于激活滑移系。此外,Ti6Al4V在高应变率加载下的绝热温升效应促使位错湮灭,降低位错滑移阻力,使材料内部发生软化。在变形孪生机制与绝热温升的共同作用下,Ti6Al4V的塑性流动性提升,材料塑性增强。

Ti6Al4V在绝热变形过程中的瞬态温升 ΔT 可表示为

式中:η 为塑性功热转换系数,对于高应变率变形过程,η 取 0.9;ρ 为材料密度,取 4440 kg/m³;cₚ为比定压热容,25、100、200、300、400、500、600、700、800 ℃下Ti6Al4V的 cₚ分别为 0.611、0.624、0.653、0.674、0.691、0.703、0.729、0.749、0.769 J/(g・K);σₑ为工程应力;εc 为工程应变。

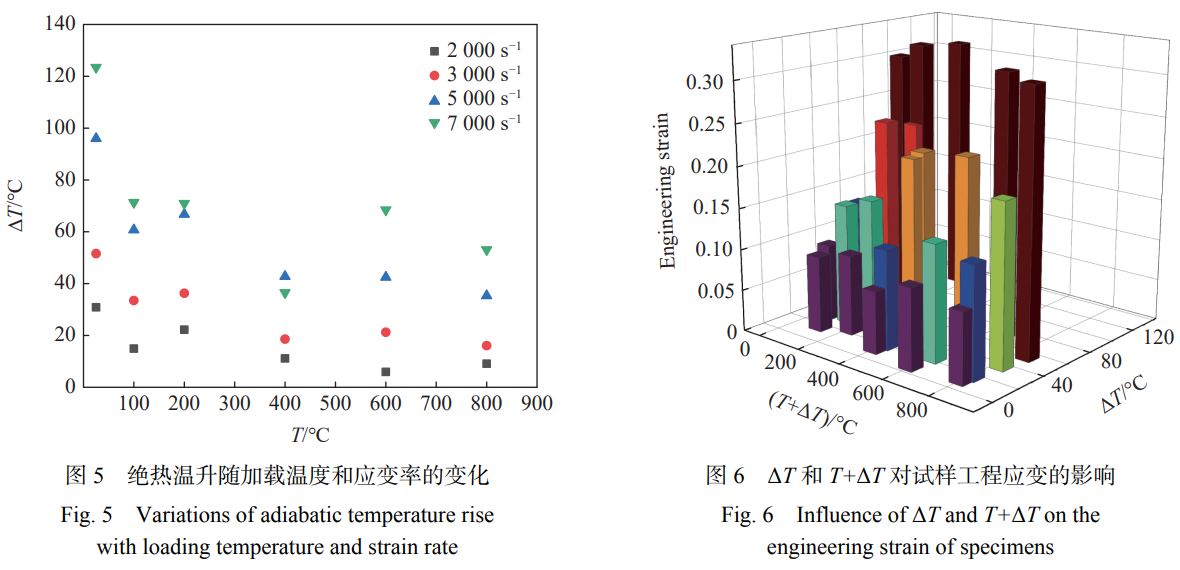

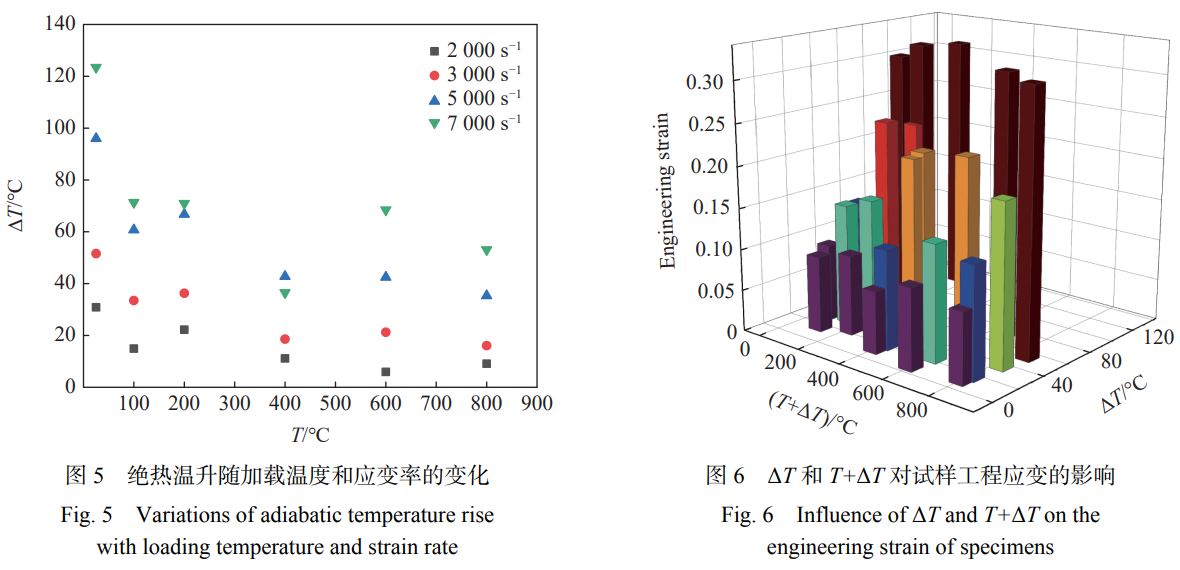

图 5 显示了绝热温升随加载温度和应变率的变化。可以看出,在相同的加载温度下,绝热温升与应变率呈正相关。在相同的应变率下,绝热温升随加载温度的升高而下降,且在加载温度高于 400 ℃时绝热温升降低的趋势不断放缓。当应变率大于 5000 s⁻¹ 时,绝热温升响应曲线的斜率增大,表明绝热温升对加载温度的敏感程度增强,这是材料的 cₚ随加载温度的升高而增大造成的。

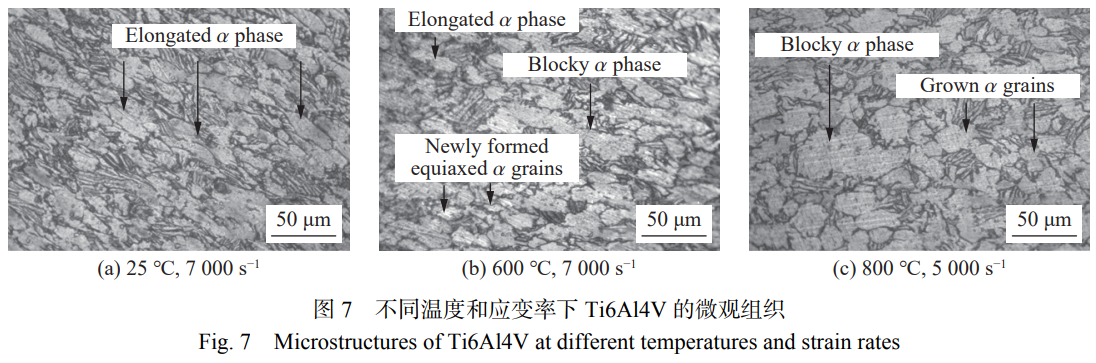

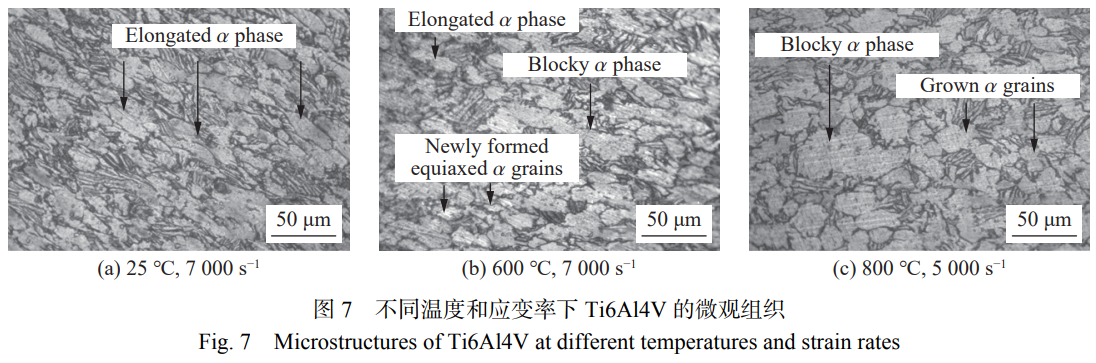

图 6 为绝热温升 (AT) 以及加载温度 - 绝热温升耦合温度 (T+ΔT) 与试样的工程应变之间的关系。在本实验所研究的参数范围内,试样工程应变的最大值 (0.315) 出现在加载温度为 800 ℃、应变率为 7000 s⁻¹ 时,试样压缩变形最小值 (0.092) 出现在室温、应变率为 2000 s⁻¹ 时。从图 6 可以看出,随着绝热温升的升高,工程应变呈增大趋势。当绝热温升由最小值 5.95 ℃(加载温度 600 ℃, 应变率 2000 s⁻¹) 升高到最大值 123.43 ℃(加载温度 25 ℃, 应变率 7000 s⁻¹) 时,最大工程应变量由 0.098 增大至 0.313, 增幅 319% 加载温度 - 绝热温升耦合温度 (T+ΔT) 对试样最大工程应变的影响并不显著。

2.3 微观组织变化

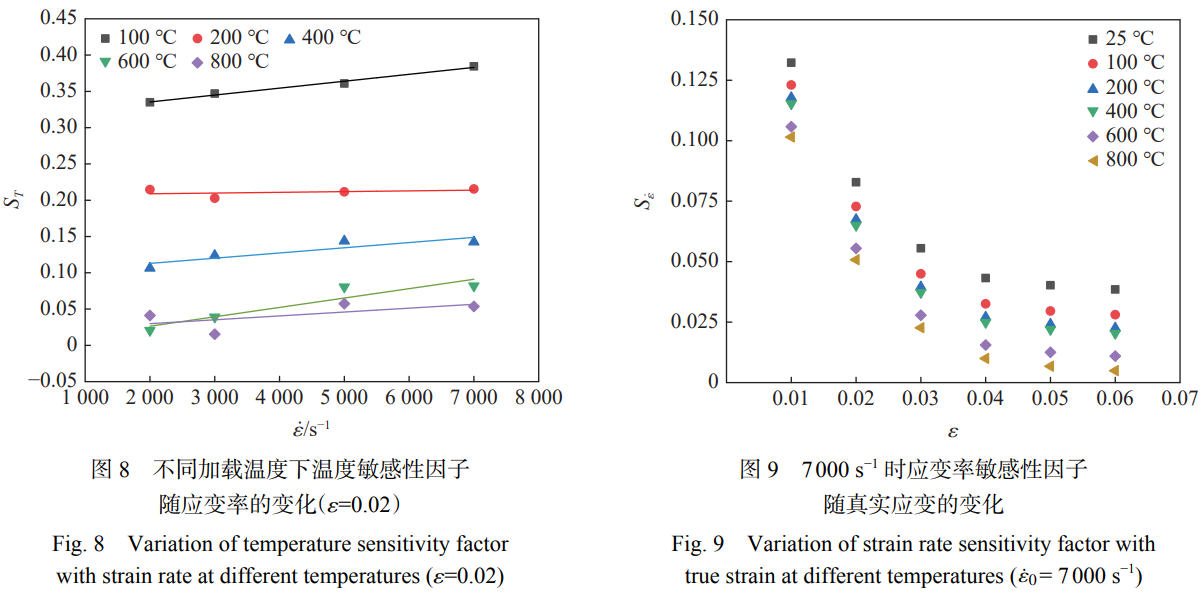

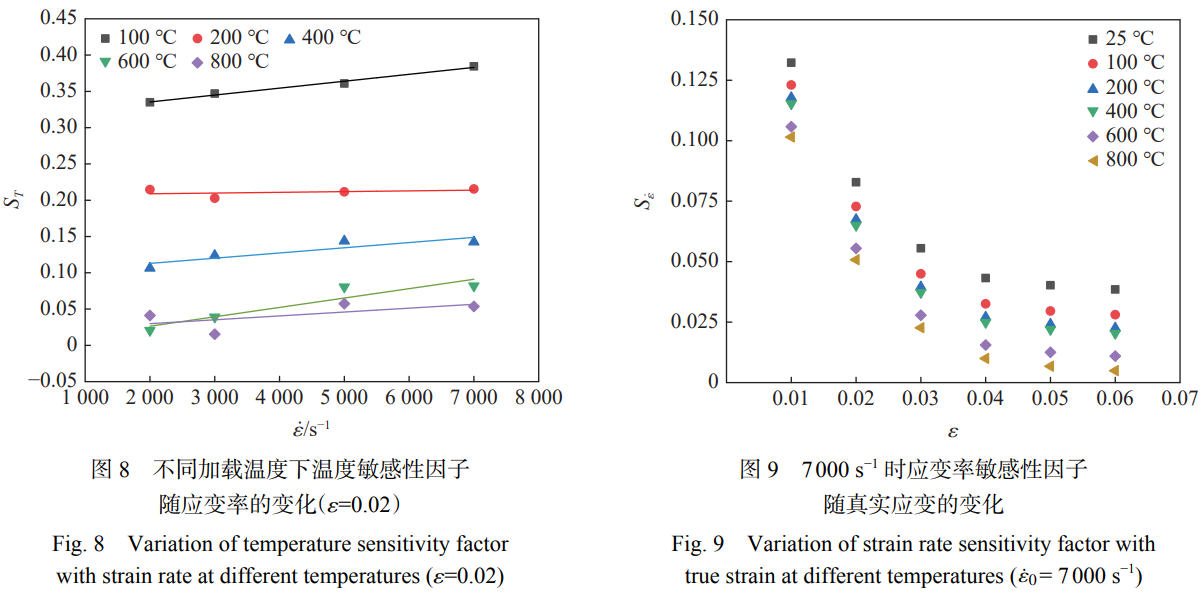

对变形试样沿轴向剖切,观察剖面的微观组织,可以发现,高应变率下,α相沿加载轴向呈现出不同程度的压缩变形,其长宽比增大。如图 7 (a) 和图 7 (b) 所示,试件在高温预热、保温及高应变率冲击的综合作用下,热软化效应使拉长型α相取代等轴α相成为Ti6Al4V微观组织的最典型特征。当加载温度达到 600 ℃以上时,试样进入再结晶温度范围 (600~800 ℃)。在再结晶过程中,新的等轴α相形成,如图 7 (b) 所示,新生成的细小等轴α晶粒的直径约为 10 μm。达到Ti6Al4V的再结晶温度后,回复过程中的热量主要通过空冷进行耗散,较长的耗散时间促使晶粒开始长大。晶粒长大有两种不同的形式:一种是冲击后Ti6Al4V的压缩变形增大,应变诱发晶界迁移,大角度晶界向小角度晶界迁移;另一种是金相的选择性生长,金相仍维持原有的等轴形貌,但其尺寸与新生成的细化等轴α相相比有明显的增大。图 7 (c) 所示的α相在应变能的作用下成组合并,形成直径大于 50 μm 的块状α相和拉长型α相。图 7 (c) 显示,生长后的等轴α相晶粒尺寸达到 25 μm。晶粒长大导致晶界减少,较低的晶界能导致晶体塑性变形抗力降低,在高温高应变率条件下试件的压缩变形显著增大。

2.4 率 - 热敏感性

为了定量描述材料的流动应力对应变率和温度的敏感性,采用温度敏感性因子 S_T 和应变率敏感性因子 S₆对Ti6Al4V的率 - 热敏感性进行计算。S_T 的表达式为

式中:T₀为参考温度,σ₀表示温度为 T₀时的真实应力,T 为实验加载温度,σ 为当前条件下的真实应力。

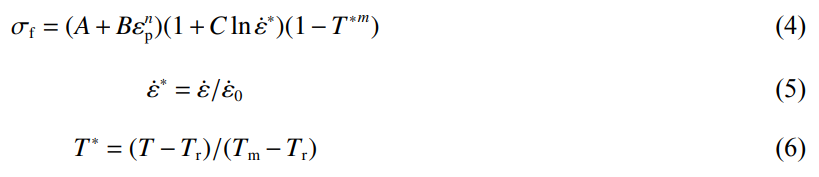

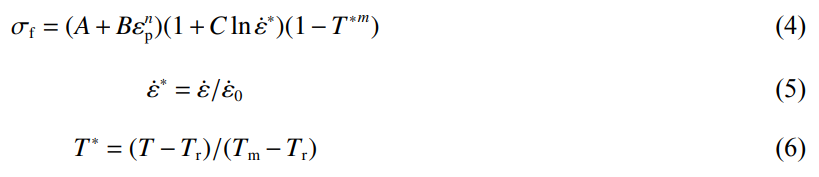

图 8 给出了Ti6Al4V的 S_T 随应变率及温度 T 的变化 (T₀=25°C,ε=0.02)。从图 8 中可以看出,所有工况下 S_T 均为正值,表明Ti6Al4V的温度敏感性与应变率呈正相关。当加载温度为 100 ℃时,S_T 随应变率的升高而增大;当加载温度高于 200 ℃时,S_T 随应变率的变化并不显著,表明在较高加载温度下应变率对 S_T 的影响变弱。在同一应变率下,Ti6Al4V的 S_T 随加载温度的升高而显著降低,尤其当加载温度由 100 ℃升高至 200 ℃时,S_T 降低得最显著,表明Ti6Al4V在该温度下的动态压缩力学行为受温度的影响最明显。当加载温度超过 600 ℃时,S_T 的变化逐渐变缓。

S₆能够反映应变率对材料强化效应的影响程度,其表达式为

式中:ε̇为应变率;ε̇₀为参考应变率,取 0.001 s⁻¹;σₛ为参考应变率下不同应变对应的真实应力。

图 9 给出了在 7000 s⁻¹(本实验的最大应变率)、不同温度下Ti6Al4V的 S₆随真实应变的变化规律。可以看出,S₆与加载温度呈负相关。此外,随着真实应变的增加,S₆呈下降趋势。当真实应变大于 0.03 时,S₆随真实应变升高而下降的趋势减缓,表明当真实应变逐渐增加时Ti6Al4V的应变率敏感性变得不显著。

3、动态本构模型

J-C 动态本构是一种唯象本构模型,其公式简单,且各部分含义明确,被广泛应用于金属切削加工等动态加载过程中材料的变形行为模拟。J-C 本构模型的表达式为

式中:σf 为材料的流动应力,A 为准静态下材料的屈服强度,B 为应变硬化系数,C 为应变率强化系数,n 为应变硬化指数,m 为温度软化指数,εₚ为等效塑性应变,ε̇为无量纲应变率,T为相对温度,Tᵣ为参考温度,Tₘ为材料熔点。J-C 本构模型表达式中等号右边 3 项分别代表应变硬化项、应变率强化项和热软化项。

根据Ti6Al4V在不同温度和应变率条件下的应力 - 应变关系,采用线性回归方法,可拟合得到其 J-C 本构参数 A、B、C、n 和 m。为获取 A, 在室温 25 ℃、应变率为 10⁻³ s⁻¹ 的条件下开展Ti6Al4V的准静态压缩实验,将试样产生 0.2% 塑性形变时的应力作为材料的屈服强度,得到 A=894 MPa。对 B 进行回归时,令 J-C 本构关系中的应变率硬化项和热软化项为 1, 即参考温度取室温 Tᵣ=25°C, 参考应变率取准静态加载应变率 ε̇₀=10⁻³ s⁻¹, 则式 (4) 可以转化为

对式 (7) 两端取对数,可得

通过线性回归拟合 ln (σf-A)-ln εₚ曲线,得到 n=0.64,B=721 MPa。

对 C 进行回归时,令 J-C 本构关系中的热软化项为 1, 将式 (4) 转化为

根据已得的 A、B、n 以及参考温度下材料的应力 - 应变关系,可求得 σf/(A+B εₚⁿ)-1 和 ln (ε̇/ε̇₀) 的值,通过线性拟合得到 C=0.05。

同式 (9) 可变换为

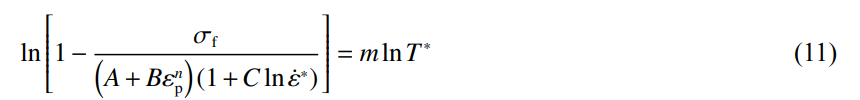

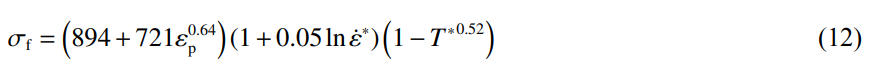

在得到 J-C 模型的应变硬化项和应变率硬化项参数后,式 (4) 可以进一步变换为

选取不同温度下塑性应变为 0.08、应变率为 5000 s⁻¹ 时的流动应力代入式 (11), 通过线性拟合得到 m=0.52。因此,在 25~800 ℃、2000~7000 s⁻¹ 范围内Ti6Al4V的 J-C 本构关系表达式为

式中:σf 的单位为 MPa。

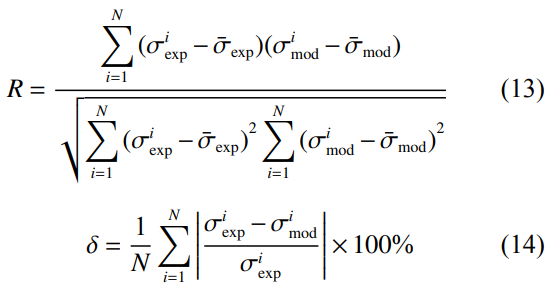

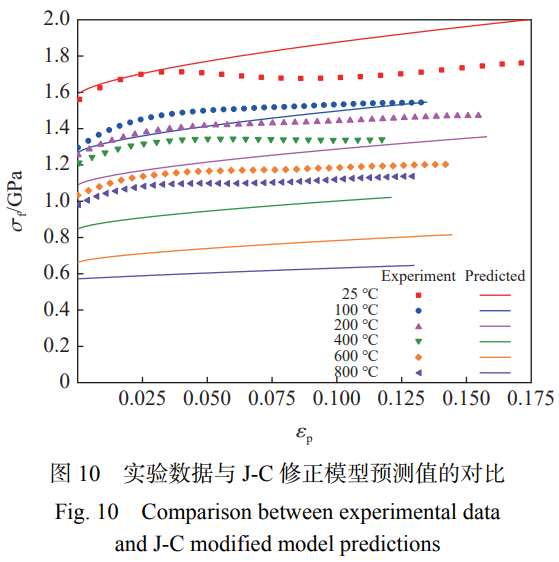

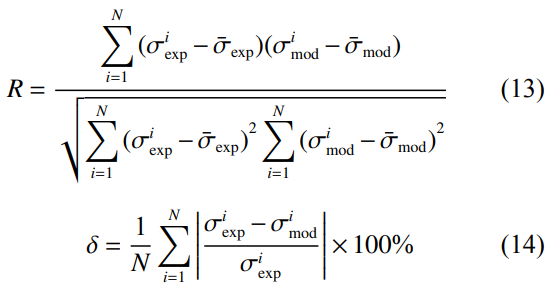

图 10 对比了Ti6Al4V在 5000 s⁻¹、不同温度条件下的冲击压缩实验结果和 J-C 本构模型预测结果。J-C 本构模型预测值较实验值总体偏小,且随着加载温度的升高,J-C 本构模型的预测误差逐渐增大。采用相关性系数 R 和平均相对误差 δ 定量表征 J-C 本构模型的预测精度,其计算公式分别为

式中:下标 exp 和 mod 分别表示实验和 J-C 本构模型预测值,N 为实验数据个数。把实验数据和 J-C 本构模型预测数据代入式 (13) 和式 (14), 可求得 5000 s⁻¹、不同温度条件下的平均相对误差在 44% 以内,相关性系数在 0.72~0.95 之间。

J-C 本构模型仅通过应变硬化项、应变率强化项、温度软化项相乘将应变硬化、应变率强化和温度软化效应耦合,且确定每一项时,假定应变硬化项、应变率强化项和温度软化项彼此独立,并没有考虑应变、应变率、温度之间的耦合作用,无法描述应变硬化率随应变率的增大保持不变或降低的现象。此外,材料的准静态变形过程可视为等温过程,而高应变率变形过程为绝热过程,J-C 本构模型没有考虑冲击变形过程的绝热温升影响,致使其对温度效应的预测结果低于实验结果。

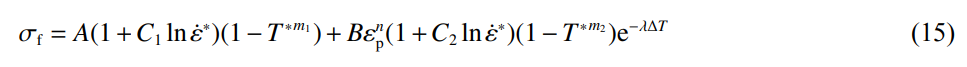

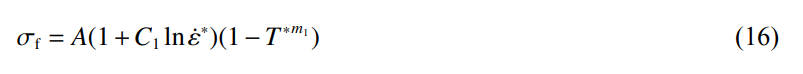

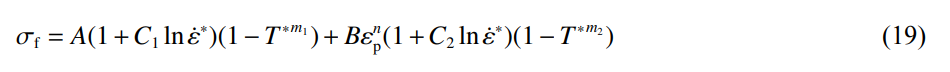

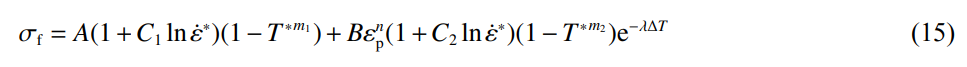

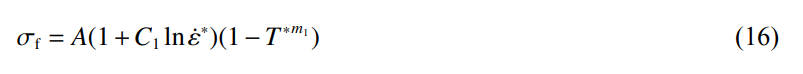

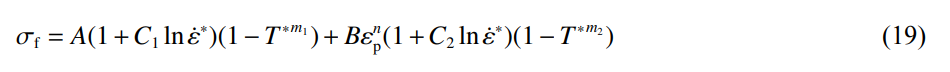

针对 J-C 本构模型预测Ti6Al4V在高温高应变率加载下的动力学响应存在的不足,对 J-C 本构模型的形式进行修正,以描述应变率和温度对Ti6Al4V动态屈服强度、应变硬化行为的影响,同时引入绝热温升软化项,以表达高应变率下绝热温升对应变硬化行为的影响。修正的 J-C 本构模型可表示为

式中:λ 为绝热软化系数,C₁和 C₂分别表征应变率对初始屈服应力和应变硬化行为的影响,m₁和 m₂分别表征温度对初始屈服应力和应变硬化行为的影响。

假设等效塑性应变为零,则式 (15) 转化为

通过拟合应力 - 应变曲线在不同应变率和应变下的流动应力,得到 m₁随温度升高呈线性增长,可表示为

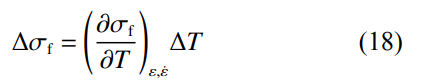

本构参数 C₁、C₂、a、b、c、d 的拟合是基于材料等温应力 - 应变关系得到的。首先计算绝热温升引起的应力变化 Δσf

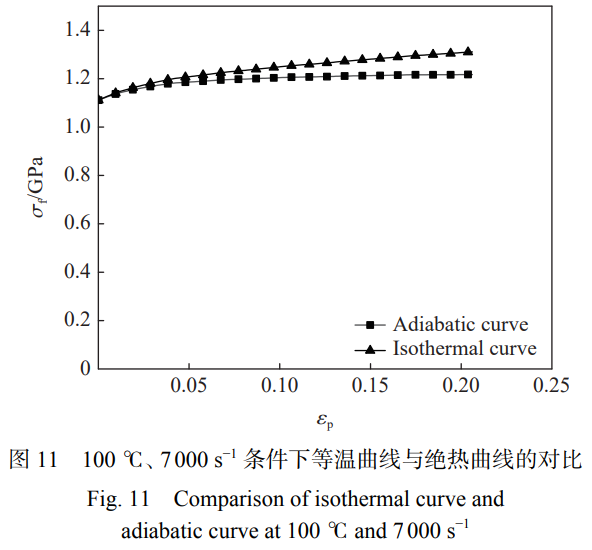

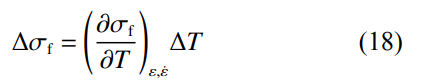

去除Ti6Al4V冲击压缩动态真实应力 - 应变曲线中由绝热温升引起的应力变化,可得到等温条件下的修正应力 - 应变曲线。图 11 显示了采用该方法得到的 100 ℃、7000 s⁻¹ 条件下的绝热曲线和等温曲线。

对于材料的等温变形过程,式 (15) 可以转化为

同式 (17),m₂也可表述为温度的线性函数

动态加载下的绝热软化系数表示为

式中:σ_adiabatic 和 σ_isothermal 分别为高应变率加载下绝热变形和等温变形过程对应的流动应力。修正 J-C 本构模型参数列于表 1。

表 1 修正 J-C 本构模型参数的拟合结果 Table 1 Results of parameter fitting of modified J-C constitutive model

| A /MPa | B /MPa | n | C₁ | C₂ | a | b | c | d | λ /℃⁻¹ |

| 894 | 721 | 0.138 | 0.031 | 0.104 | 1.082 | 0.00935 | 0.02 | 0.00286 | 0.004 |

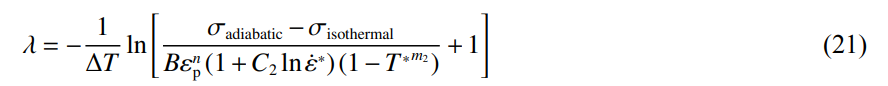

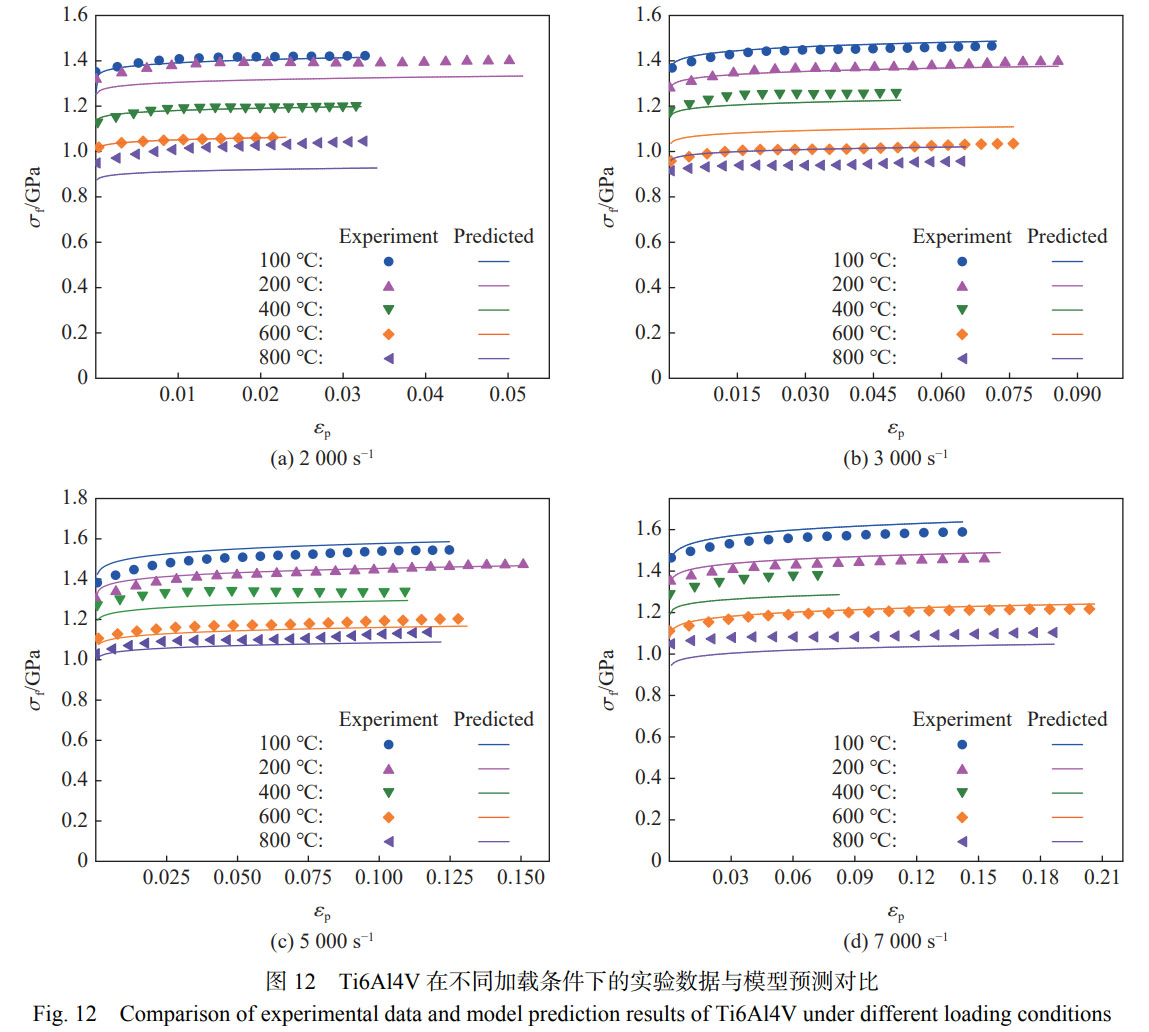

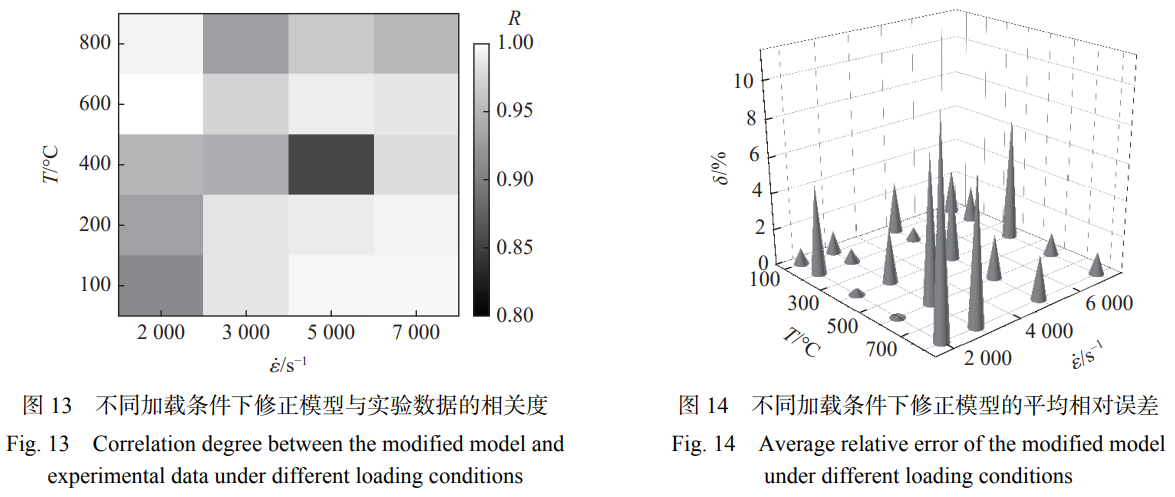

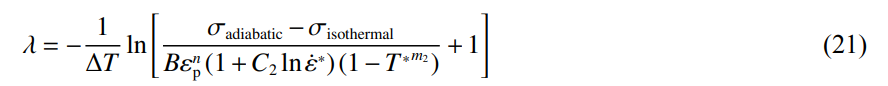

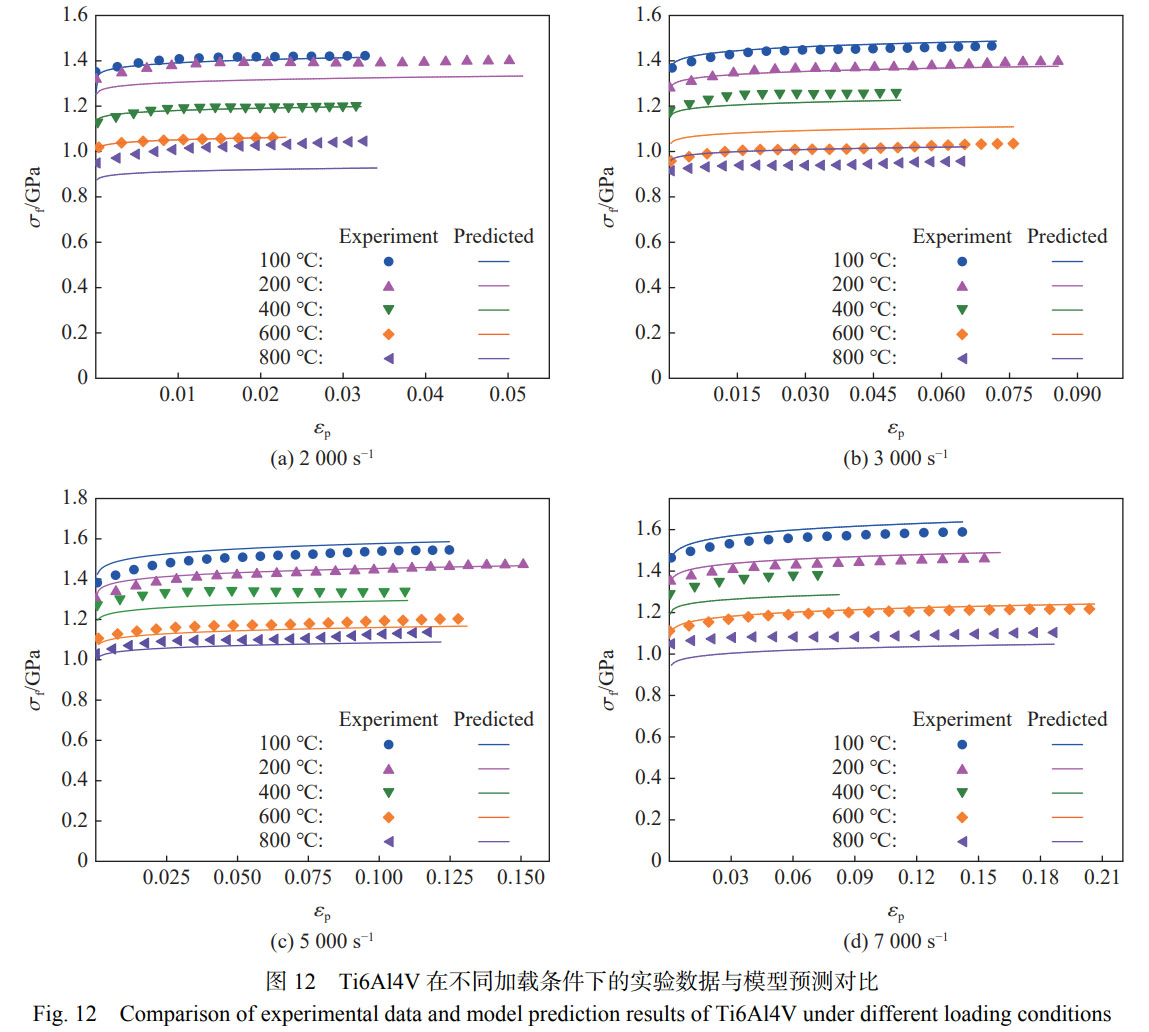

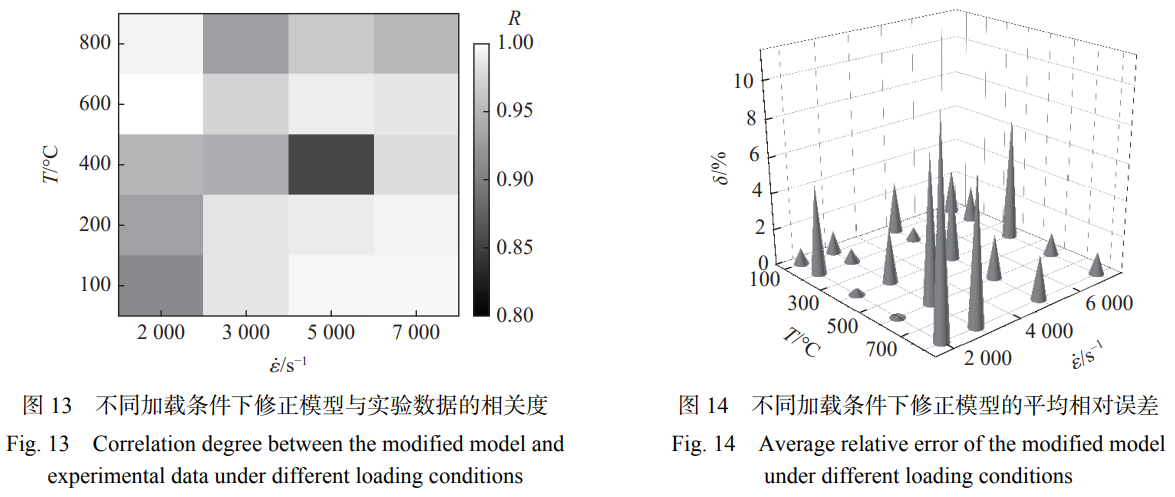

J-C 本构修正模型的预测结果与实验数据的对比如图 12 所示。修正模型的预测精度良好,预测结果的相关性系数 R 和平均相对误差 δ 如图 13 和图 14 所示。所有工况下的相关性系数均大于 0.85,δ 均在 11.5% 以内,表明所构建的Ti6Al4V的修正 J-C 本构模型可以有效预测和表征材料在加载温度为 100~800 ℃、应变率为 2000~7000 s⁻¹ 条件下的动态力学响应。

4、结 论

(1) 率 - 热耦合加载下Ti6Al4V呈现出显著的应变硬化、应变率强化、应变率增塑和温度软化效应。随着加载温度和应变率的升高,材料的应变硬化效应减弱。温度敏感性随着应变率的升高而增大,随着加载温度的升高而显著降低。应变率敏感性因子与加载温度呈负相关,但随真实应变的增加呈下降趋势。

(2) 高温高应变率下Ti6Al4V的α相沿加载轴向呈现出不同程度的压缩变形,形成拉长型α相。当加载温度超过 600 ℃时,在加载温度与绝热温升的耦合作用下,Ti6Al4V再结晶产生新的等轴状α相。回复过程中,α晶粒开始长大。随着应变的增大,部分α相在应变能的作用下成组合并,形成了直径大于 50 μm 的块状α相。高温高应变率下,细小等轴α相、拉长型α相和块状α相取代初始等轴α相成为Ti6Al4V微观组织的典型特征。

(3) 针对 J-C 本构模型预测Ti6Al4V在高温高应变率加载下的动力学响应存在的不足,对 J-C 本构模型的形式进行修正,以描述应变率和温度对Ti6Al4V动态屈服强度、应变硬化行为的影响,同时引入绝热温升软化项,以反映高应变率下绝热温升对应变硬化行为的影响。修正 J-C 模型的预测结果与实验结果的相关性系数大于 0.85, 平均相对误差小于 11.5%, 表明所构建的Ti6Al4V的修正 J-C 本构模型可有效预测材料在加载温度为 100~800 ℃和应变率为 2000~7000 s⁻¹ 条件下的动态力学响应。

参考文献:

[1]姜紫薇,杨东,陈建彬。面向高速切削的钛合金 Ti-6Al-4V 动态本构模型:综述 [J]. 航空材料学报,2023, 43 (4): 55–67.

JIANG Z W, YANG D, CHEN J B. Dynamic constitutive model of titanium alloy Ti-6Al-4V for high speed cutting: a review [J]. Journal of Aeronautical Materials, 2023, 43 (4): 55–67.

[2]WANG B, XIAO X R, ASTAKHOV V P, et al. The effects of stress triaxiality and strain rate on the fracture strain ofTi6Al4V[J]. Engineering Fracture Mechanics, 2019, 219: 106627.

[3]LONGÈRE P, DRAGON A. Dynamic vs. quasi-static shear failure of high strength metallic alloys: experimental issues [J]. Mechanics of Materials, 2015, 80: 203–218.

[4]ZHANG J, TAN C W, REN Y, et al. Adiabatic shear fracture in Ti-6Al-4V alloy [J]. Transactions of Nonferrous Metals Society of China, 2011, 21 (11): 2396–2401.

张炜琪,许泽建,孙中岳,等. Ti-6Al-4V 在高应变率下的动态剪切特性及失效机理 [J]. 爆炸与冲击,2018, 38 (5): 1137–1144.

[5]ZHANG W Q, XU Z J, SUN Z Y, et al. Dynamic shear behavior and failure mechanism of Ti-6Al-4V at high strain rates [J]. Explosion and Shock Waves, 2018, 38 (5): 1137–1144.

[6]ZHOU L B, SHIMIZU J, MUROYA A, et al. Material removal mechanism beyond plastic wave propagation rate [J]. Precision Engineering, 2003, 27 (2): 109–116.

[7]陈敏. TC4 钛合金力学性能测试及动态材料模型研究 [D]. 南京:南京航空航天大学,2012: 20–30.

CHEN M. Research on mechanical properties test and dynamic material model ofTi6Al4Vtitanium alloy [D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2012: 20–30.

[8]周琳,王子豪,文鹤鸣。简论金属材料 JC 本构模型的精确性 [J]. 高压物理学报,2019, 33 (4): 042101.

ZHOU L, WANG Z H, WEN H M. On the accuracy of the Johnson-Cook constitutive model for metals [J]. Chinese Journal of High Pressure Physics, 2019, 33 (4): 042101.

[9]刘杨,李志强,赵冰,等. TA32 钛合金超塑性变形行为及本构模型 [J]. 稀有金属材料与工程,2022, 51 (10): 3752–3761.

LIU Y, LI Z Q, ZHAO B, et al. Superplastic deformation behavior and constitutive model of TA32 titanium alloy [J]. Rare Metal Materials and Engineering, 2022, 51 (10): 3752–3761.

[10]桑晔. TC4 钛合金薄板高温塑性变形行为及成形性研究 [D]. 长春:长春工业大学,2022: 15–16.

SANG Y. Research on high temperature plastic deformation behavior and formability of TC4 titanium alloy sheet [D]. Changchun: Changchun University of Technology, 2022: 15–16.

[11]艾建光,姜峰,言兰. TC4-DT 钛合金材料动态力学性能及其本构模型 [J]. 中国机械工程,2017, 28 (5): 607–616.

AI J G, JIANG F, YAN L. Dynamic mechanics behavior and constitutive model of TC4-DT titanium alloy materials [J]. China Mechanical Engineering, 2017, 28 (5): 607–616.

[12]桂林.微观组织对 TC4 钛合金绝热剪切行为的影响 [D]. 沈阳:沈阳工业大学,2021: 32–47.

GUI L. Effect of microstructure on the adiabatic shear behavior of TC4 titanium alloy [D]. Shenyang: Shenyang University of Technology, 2021: 32–47.

[13]《中国航空材料手册》编辑委员会。中国航空材料手册 - 第 4 卷 - 钛合金 铜合金 [M]. 2 版。北京:中国标准出版社,2002: 104.

Editorial Committee of China Aviation Materials Manual. China aeronautical materials manual: volume 4: titanium alloy copper alloy [M]. 2nd ed. Beijing: Standards Press of China, 2002: 104.

[14]YADAV R, CHAKLADAR N D, PAUL S. A dynamic recrystallization based constitutive flow model for micro-machining of Ti-6Al-4V [J]. Journal of Manufacturing Processes, 2022, 77: 463–484.

[15]YANG J Z, WU J J, XIE H N, et al. Mechanism of continuous dynamic recrystallization of Ti-6Al-4V alloy during superplastic forming with sub-grain rotation [J]. Transactions of Nonferrous Metals Society of China, 2023, 33 (3): 777–788.

[16]牛秋林,陈明,明伟伟. TC17 钛合金在高温与高应变率下的动态压缩力学行为研究 [J]. 中国机械工程,2017, 28 (23): 2888–2892, 2897.

NIU Q L, CHEN M, MING W W. Study on dynamic compressive mechanics behavior of TC17 titanium alloy at high temperature and high strain rates [J]. China Mechanical Engineering, 2017, 28 (23): 2888–2892, 2897.

[17]JOHNSON G R, COOK W H. A constitutive model and data for metals subjected to large strains, high strain rates and high temperatures [J]. Engineering Fracture Mechanics, 1983, 21: 541–548.

[18]XU Z J, HUANG F L. Thermomechanical behavior and constitutive modeling of tungsten-based composite over wide temperature and strain rate ranges [J]. International Journal of Plasticity, 2013, 40: 163–184.

[19]LIANG R Q, KHAN A S. A critical review of experimental results and constitutive models for BCC and FCC metals over a wide range of strain rates and temperatures [J]. International Journal of Plasticity, 1999, 15 (9): 963–980.

[20]李云飞,曾祥国. TC21 钛合金动态拉伸行为的率 - 热效应及其本构关系 [J]. 稀有金属材料与工程,2018, 47 (6): 1760–1765.

LI Y F, ZENG X G. Effect of strain rate and temperature on the dynamic tensile behavior and constitutive model of TC21 titanium alloy [J]. Rare Metal Materials and Engineering, 2018, 47 (6): 1760–1765.

相关链接