TC11合金作为一种典型的α+β双相钛合金,具有优异的高温稳定性和综合力学性能,可在500℃高温环境中表现良好的热稳定性,广泛用于航空发动机的压气机盘、叶片及关键结构件的制造[1-2]。然而,钛合金的机械加工性能较差,属于典型的难切削材料。目前切削刀具的材料以便质合金或高速钢为主,但在高速切削时,刀具磨损速率显著增加,严重影响了切削效率的提升[3-4]。国内外很多学者从切削试验入手,研究工况条件下刀具在切削钛合金时磨损机理,并一定程度上表征了刀具磨损特征[5-7]。但需指出的是,磨损本质上是摩擦副在接触应力作用下的渐进失效过程,其演变规律与材料的摩擦学特性密切相关[8]。因此,从刀具-工作摩擦副的相互作用机制出发,深入探究刀具磨损机理具有重要意义。

相较于传统刀具材料,陶瓷刀具具有较低的摩擦因数、良好的耐磨性和抗粘结性等优点,更适用于钛合金等难加工材料的高速切削加工,在钛合金加工中具有广阔的应用前景[9-11]。本研究聚焦于钛合金切削过程中的刀具磨损问题,通过设计系统的摩擦学试验,深入研究陶瓷材料与TC11钛合金配制时的摩擦磨损行为,分析不同工艺参数对摩擦特性的影响,从而为揭示陶瓷刀具切削钛合金时的磨损机理以及提升加工表面完整性提供理论支撑。

1、试验方案

摩擦磨损试验使用HT-1000型球-盘式高温摩擦磨损试验机,TC11钛合金试样为直径43mm,厚度5mm的圆盘,表面硬度为42.17HRC,其他化学成份如表1所示;对磨样试样为直径4mm的Si33N44陶瓷球,硬度为75~80HRC。

表1 TC11钛合金化学成分(质量分数/%)

| Al | Mo | Zr | Si | C | O | N | H | Ti |

| 5.8 | 2.9 | 0.8 | 0.35 | 0.08 | 0.15 | 0.05 | 0.012 | Bal |

试验主要选取3个关键摩擦学参数——速度、接触载荷和环境温度,分析摩擦行为的影响规律。通过球-盘式摩擦磨损试验机进行干摩擦试验,研究不同工况参数(速度、接触载荷及环境温度)对试样摩擦学性能的影响规律。摩擦磨损试验方案如表2所示。

表2 摩擦磨损试验方案

| 影响因素 | 转速/(r·min−1−1) | 载荷/N | 温度/℃ |

| 试验条件 | 80,25℃ | 800r/min,25℃ | 1000r/min,8N |

| 参数 | 600,1000,1200 | 8,12,16 | 25,200,400 |

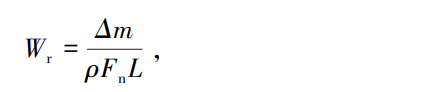

试验前采用精密研磨工艺处理对磨面,确保表面氧化层完全去除,用乙醇超声清洗,吹风机烘干。试验过程中,速度、接触载荷和环境温度等关键参数通过试验机控制系统实现调整;摩擦因数由系统实时记录并保存;采用BSA224S-CW电子天平(精度为0.1mg)称量试验前后试样的质量损失,计算其磨损率。磨损率计算公式为

式中:Δm 为各试样试验前后试样的质量损失;ρ为材料密度;Fm为法相载荷;L为滑动距离。

采用InspectF50型扫描电镜(SEM)观察磨损表面形貌,采用能谱仪(EDS)分析试样磨损表面的化学成分。

2、试验结果与分析

2.1磨损率

采用失重法计算不同转速、载荷、温度下TC11的磨损率如表3~5所示。结果表明:随着转速的增加,磨损率呈现下降的趋势,转速从600r/min增加至1200r/min时,磨损率下降约25%,这归结于高转速时产生大量的摩擦热,导致摩擦副表面微区软化或氧化膜形成,进而减轻磨损;随着载荷的增加,磨损率表现出逐渐增加的趋势,而16N时磨损率低于12N时磨损率,表明12N时剥层磨损加剧或16N时磨损形成的润滑层减缓磨损;随着温度的升高,其磨损率呈现出先降后增的特点,200℃时的磨损率比25℃时下降33%,400℃时的磨损率出现回升但仍然低于25℃时的磨损率,说明200℃时产生的氧化物起到了保护作用,400℃时氧化物增多出现了局部剥落;试验条件下,最低磨损率出现在载荷为8N,温度为200℃,转速为1000r/min时,其值约为0.655×1066mm33/(N·m)。

表3 不同速度下TC11的磨损率

| 试验条件 | 25℃,固定载荷8N |

| 速度/(r·min−1−1) | 600 | 1000 | 1200 |

| 磨损率/(×1066mm33/(N·m)) | 1.195 | 0.981 | 0.716 |

表4不同载荷下TC11的磨损率

| 试验条件 | 25℃,固定转速800r/min |

| 载荷/N | 8 | 12 | 16 |

| 磨损率/(×106mm3/(N·m)) | 0.937 | 1.519 | 1.274 |

表5不同温度下TC11的磨损率

| 试验条件 | 固定载荷8N,固定转速1000r/min |

| 温度/℃ | 25 | 200 | 400 |

| 磨损率/(×106mm3/(N·m)) | 0.981 | 0.655 | 0.731 |

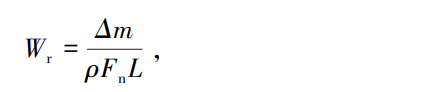

2.2速度对摩擦因数的影响

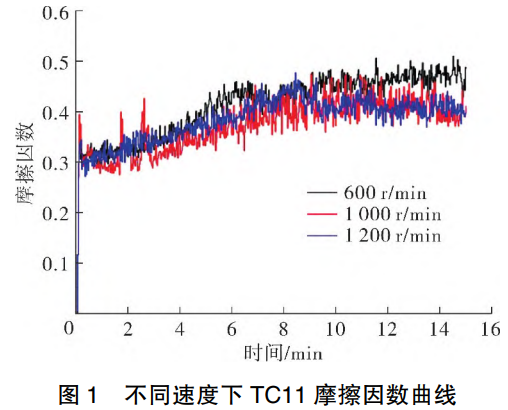

图1是在载荷为8N,转速分别为600,1000,1200r/min时的摩擦因数曲线及变化趋势。摩擦初期,由于摩擦副接触面存在微观形貌起伏,导致实际接触面积相对较小,3种不同转速下的摩擦因数均呈现逐渐增长的趋势,主要由于磨合阶段的表面适应性调整。第9min时,600r/min时的摩擦因数由最初的0.3上升至0.43,上升率43.3%;1000r/min时的摩擦因数由0.28上升至0.4,上升率40%;1200r/min时的摩擦因数由0.3上升至0.43,上升率43.3%。从第9min开始,600r/min时的摩擦因数继续上升,上升趋势有所减缓,摩擦因数接近0.5;1000r/min时摩擦因数停止上升,并稳定在0.4上下;1200r/min时摩擦因数呈短暂下降趋势,最终稳定在0.4上下。

纵观整个摩擦过程,1000r/min和1200r/min时,摩擦因数最终趋于稳定,主要原因是速度较高时,在摩擦副表面产生大量热,加速了氧化物的形成;600r/min时摩擦因数始终呈上升趋势,因为低速时氧化膜不易形成,且摩擦副表面的氧沟不断增加,并伴随磨粒,造成摩擦过程不稳定。

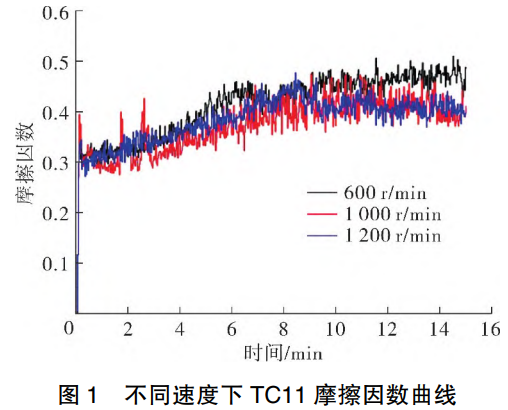

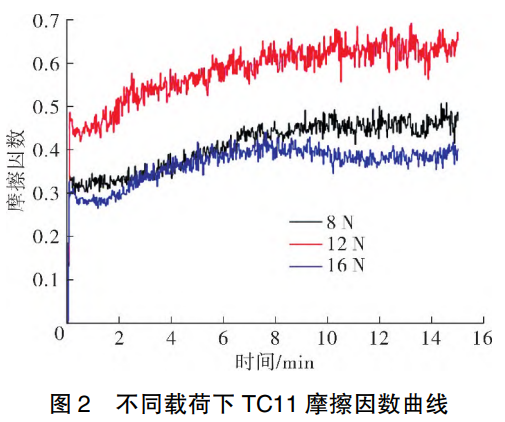

2.3载荷对摩擦因数的影响

图2为转速为800r/min,载荷分别为8,12,16N时摩擦因数曲线及变化趋势。从中可以看出,在摩擦开始阶段,三者摩擦因数均呈上升趋势,第6min时,8N时的摩擦因数由最初的0.32上升至0.42,上升率31%;12N时的摩擦因数由0.42上升至0.58,上升率40%;16N时的摩擦因数由0.28上升至0.39,上升率39%。从第6min开始,8N时的摩擦因数趋于稳定,摩擦因数接近0.5;12N时摩擦因数继续增加,最终稳定在0.63左右稳定;16N时摩擦因数停止上升趋势,并稳定在0.38上下。纵观整个摩擦过程,12N时摩擦因数平均值最大,16N时摩擦因数最小,12N时摩擦因数波动范围较大,8N和16N时波动相对较小,主要原因是12N时,摩擦表面出现分层,并有边缘剥落,剥落颗粒进入滑道,加深犁沟,增大摩擦因数,导致波动较大;在16N时,摩擦表面迅速产生大量光滑的氧化膜,减小摩擦因数,降低了表面剥落程度;8N时表面分层未产生,滑道磨粒较少,抑制摩擦因数进一步增大。

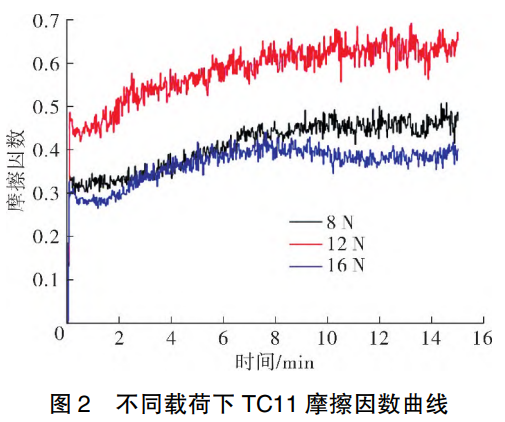

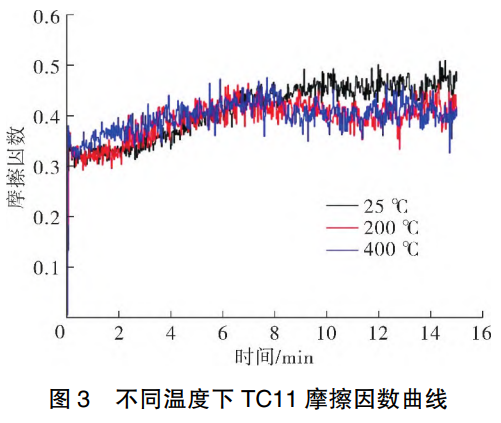

2.4温度对摩擦因数的影响

图3是速度1000r/min,载荷为8N,温度分别25,200,400℃下摩擦因数曲线及变化趋势,可以看出:3个温度条件下,摩擦因数均经历了8min上升期,在上升期内,25℃时的摩擦因数均小于200℃和400℃时的摩擦因数。8min后,25℃时摩擦因数继续增加,并在10min后摩擦因数达到0.46,逐渐趋于稳定;200℃和400℃在第8min达到最大值,随后开始呈下降并在12min达到0.38,逐渐趋于平稳;平稳摩擦期内,25℃摩擦因数总大于200℃和400℃时,200℃和400℃时的摩擦因数大小基本相等,趋势一致。纵观整个摩擦过程,三者均经历8min左右的磨合期,常温下摩擦因数相对高温时不太稳定,高温摩擦因数大小变化趋势基本一致,主要原因是常温时,滑道表面难于形成大量氧化膜,并有少量颗粒剥落,造成摩擦因数升高和不稳定;而在200℃和400℃时,物质的活性增加,加之摩擦产生的热,容易在表面形成氧化物,从而降低摩擦因数。

2.5磨损形貌及机理分析

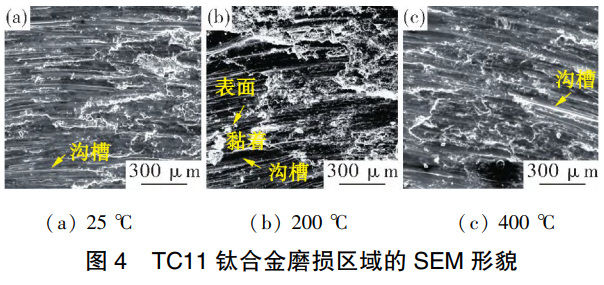

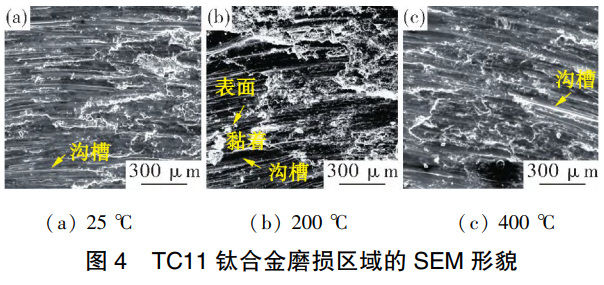

图4是TC11在不同温度条件下的磨损表面形貌。25℃下可观察到明显的犁沟槽和磨粒磨损特征,同时伴随局部黑色磨痕和碎片层的形成。与25℃时相比,200℃的磨损表面犁沟明显变深,存在白色长条状剥落物,且剥落现象比较严重,剥落物粘着在滑道内,随着摩擦副运动,加剧摩擦副的磨损;400℃时磨面逐渐变光滑,犁沟变浅,出现成片黑色物质,分层现象明显。

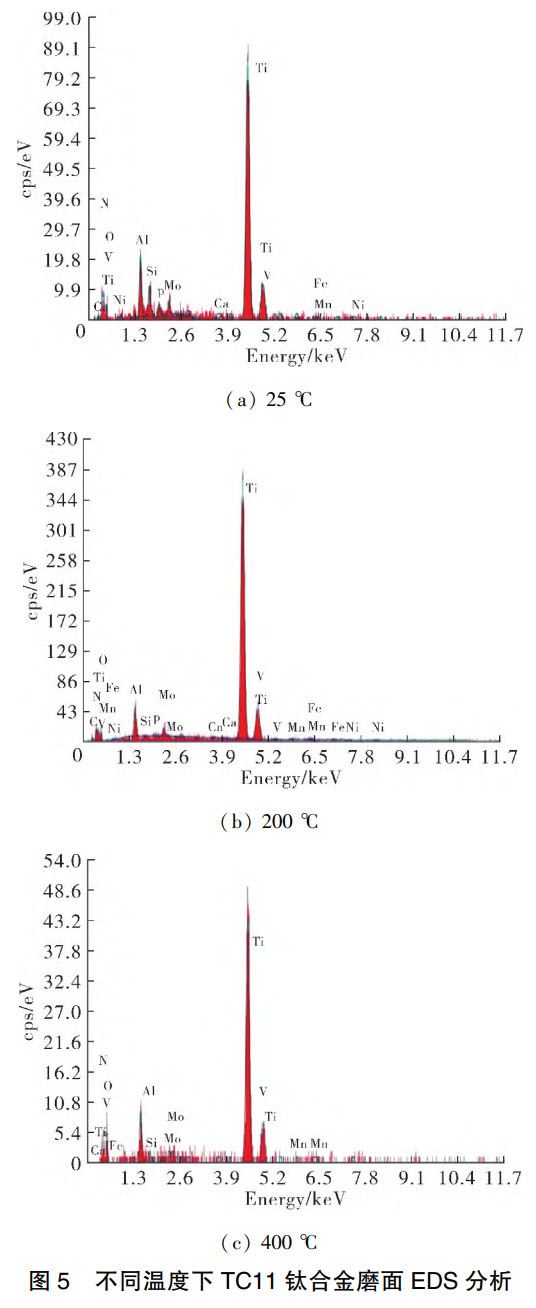

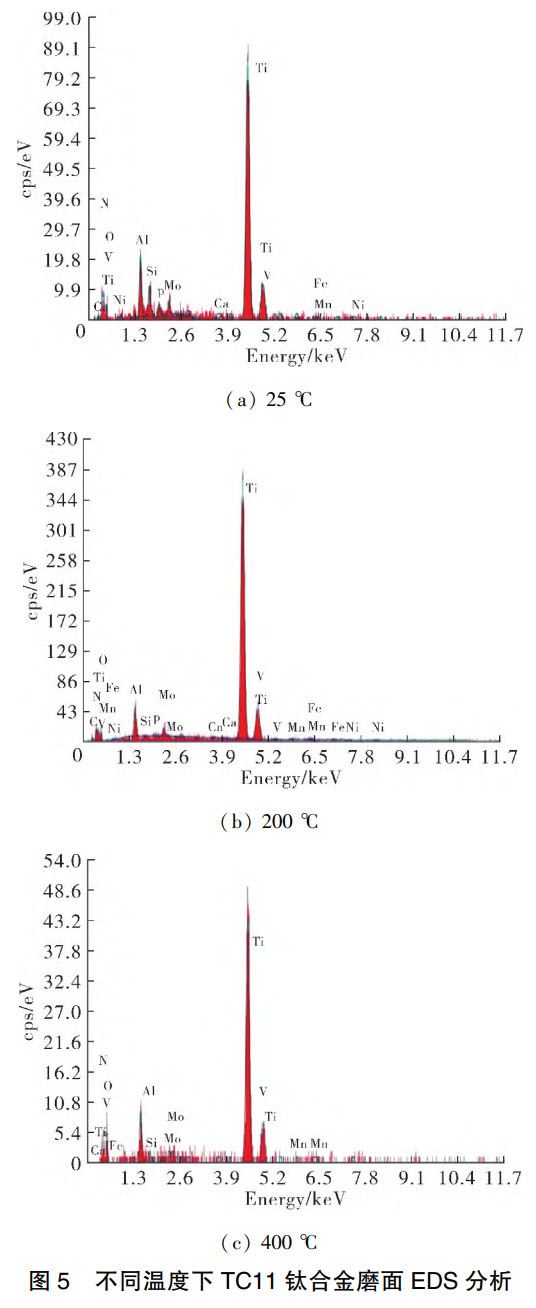

能谱分析(EDS)数据如表6和图5所示,揭示了温度对表面化学成分的显著影响。

表6磨损表面EDS成分分析(质量分数/%)

| 温度/℃ | Ti | O | Al | C | N | Si |

| 25 | 59.07 | 11.82 | 6.41 | 2.15 | 0.31 | 3.02 |

| 200 | 66.42 | 13.35 | 3.80 | 1.91 | 1.19 | 0.38 |

| 400 | 52.67 | 24.47 | 4.58 | 0.54 | 1.22 | 0.52 |

结果表明,随着温度升高,表面氧元素含量呈现出明显的增长趋势。摩擦因数与氧含量呈负相关关系,这可能是由于高温环境下生成的氧化物起到了润滑效果。进一步分析摩擦表面,探究其表面主要成分状况,除基体元素外,摩擦过程导致O和C元素显著富集,同时Si和N元素含量也发生明显变化。O元素含量从25℃的11.82%增至400℃时的24.47%,证实了氧化反应的温度依赖性;C元素的出现暗示了摩擦诱导碳化物的形成;Si元素的含量随着温度升高逐渐降低,从常温的3.02%降至高温条件下的较低水平;N元素在400℃时达到1.22%的峰值浓度。说明在常温下,大量的Si元素黏附在钛合金磨面上,随着温度的升高,氧化物的形成不仅改善了摩擦性能,还抑制了Si元素的扩散。同时氮元素在复杂热-力耦合环境中与其他元素结合,产生了一定的氧化物。

结合图4磨损区域的SEM形貌可以看出:在25℃和200℃时,主要以磨粒磨损为主,伴有粘着磨损,存在少量氧化磨损;400℃时,由于氧化物大量生成,氧化区域扩大,所以主要以氧化磨损为主,伴有磨粒磨损和少量粘着磨损。

3、结论

1)随着转速、载荷的增加,TC11钛合磨损率均呈现出逐渐增加的特点,而随着温度的增加,其磨损率表现出先降后增的趋势,最低磨损率发生在载荷为8N,温度为200℃,转速为1000r/min时,其值约为0.655×10−6−6 mm33/(N·m)。

2)转速和载荷对TC11钛合金摩擦过程影响相对显著。低转速时,摩擦因数随时间变化波动较大,且不稳定;速度较高时,摩擦因数较快进入稳定状态,在小范围波动;因磨面氧化层的形成,表面氧及磨粒的影响,12N时摩擦因数最大,其值约为0.5796,16N时摩擦因数最小,约为0.3663。

3)25℃和200℃时,主要以磨粒磨损为主,伴有粘着磨损,随温度升高;400℃时,磨损区域氧化物增加,磨损机理以氧化磨损为主,并伴有磨粒磨损。

参考文献:

[1] 毛小南,赵永庆,杨冠军.国外航空发动机用钛合金的发展现状[J].稀有金属学报,2007,26(5):1-7.

[2] Yi Gu, Fanhao Zeng, Yanling Qi, Changqing Xia, Xiang Xiong.Tensile creep behavior of heat-treated TC11 titanium alloy at 450-550 [J].Materials Science and Engineering A,2013,575:74-85.

[3] 刘鹏.超硬刀具高速铣削钛合金的基础研究[D].南京:南京航空航天大学,2011.

[4] 谢成杰,高清,叶宝华.铸造及钛合金的性能与切削加工[M].北京:机械工业出版社,2022.

[5] 梁雄,杜平,高宪,等.Ti-6Al-4V/W-Co 干摩擦性能研究[J].制造技术与机床,2022(1):98-102.

[6] 葛英尚,朱康逸,宋国豪,等.涂层硬质合金刀具车削 50 钢的切削力与刀具磨损机理研究[J].工具技术, 2022,56(10):17-22.

[7] 朱学明,关伟锋,叶康琳,等.PVD 涂层铣刀的制备及其磨损研究[J].工具技术, 2022,56(9):38-42.

[8] 杨红娟.摩擦磨损与耐磨材料[M].重庆:重庆大学出版社, 2023.

[9] Celik A.Dopant-dependent diffusion behavior of SIAION ceramics against Inconel 718 superalloy[J]. Ceramics International, 2018,44:17440-17446.

[10] Zhang Heng,Dang Jiaqiang,Ming Weiwei,et al.Cutting responses of additive manufactured Ti6Al4V with solid ceramic tool under dry high-speed milling processes[J]. Ceramics International, 2020,46:14536-14547.

[11] Sun Jianfei,Huang Shun,Ding Haitao,et al.Cutting performance and wear mechanism of Sialon ceramic tools in high speed face milling GH4099[J]. Ceramics International, 2020,46:1621-1630.

[12] 熊安生,李建亮.高温摩擦磨损与润滑[M].西安:西北工业大学出版社, 2013.

相关链接