TC4钛合金作为一种典型的 α+β 两相钛合金,凭借其优异的比强度、耐腐蚀性和生物相容性,在航空航天、医疗器械、农业机械等领域得到了广泛应用。然而,其表面粗糙度控制困难、耐磨性较差以及大型构件成形工艺复杂等问题,限制了其在高要求工况下的进一步应用。本文基于四篇相关研究论文,系统梳理TC4钛合金的表面改性技术(激光抛光、涂层制备)、大规格环件成形工艺及其摩擦磨损性能的核心数据与机理,为该材料的工程应用提供全面参考。

当前针对TC4钛合金的研究主要集中于表面性能优化与成形工艺创新两大方向。表面改性方面,激光抛光技术通过控制氛围与参数可显著降低粗糙度并提高硬度,不同涂层处理则能针对性改善摩擦磨损特性;成形工艺方面,挤 - 辗复合技术突破了传统锻造的局限,实现了大规格环件的高效低成本制造。这些研究为解决TC4钛合金的实际应用瓶颈提供了多元技术路径。

永益钛将从材料特性出发,依次阐述激光抛光、涂层处理等表面改性技术的工艺参数与性能影响,分析大规格环件挤 - 辗复合成形的关键工艺与优势,通过对比不同处理方式下的摩擦磨损数据揭示其作用机理,最终总结现有研究成果并指出未来发展方向,为TC4钛合金的工程应用与技术优化提供系统性参考。

1、TC4钛合金的材料特性与应用背景

1.1 材料成分与基础性能

TC4钛合金(Ti-6Al-4V)是一种典型的两相钛合金,其化学成分为:Al 含量 5.50%~6.75%、V 含量 3.50%~4.50%,其余为 Ti,同时含有少量杂质元素(Fe≤0.30%、C≤0.08%、N≤0.05%、H≤0.015%、O≤0.20%)[1][2][4]。在铸造状态下,其显微组织由 α 相和 β 相组成,室温下的硬度约为 335 HV,抗拉强度可达 895 MPa,伸长率 10% 以上,兼具较高的强度与塑性 [2][4]。

该合金的突出优势在于比强度高(强度与密度之比),在 300~400℃范围内仍能保持良好的力学性能,400℃时的抗拉强度可达 615 MPa 以上,持久寿命超过 100 小时 [2]。此外,其优异的耐腐蚀性使其在含砂石水流、化工介质等恶劣环境中表现稳定,被广泛应用于离心泵叶轮、航空发动机机匣、钛合金紧固件等关键构件 [1][2][4]。

1.2 应用领域与技术挑战

在农业机械领域,TC4钛合金离心泵叶轮需承受砂石颗粒的持续冲刷,叶片表面的高粗糙度会加剧磨损,导致泵效率下降和寿命缩短 [1][3]。传统机械抛光不仅对工人熟练度要求高,且易造成薄壁构件的变形损伤,而激光抛光作为非接触式加工技术,可精准控制表面质量 [1]。

航空航天领域中,大规格TC4环件(如发动机机匣)的传统成形工艺存在材料利用率低(仅 3%~5%)、锻造火次多、坯料一致性差等问题 [2]。挤 - 辗复合成形技术通过 “反挤压冲孔制坯 - 厚壁管挤压 - 辗环” 的流程,实现了一次大变形加工,大幅降低了制造成本 [2]。

在摩擦学应用中,TC4钛合金的固有缺陷表现为摩擦系数不稳定(约 0.46)、易发生黏着磨损,尤其在紧固件装配过程中易出现 “咬死” 现象 [4]。通过表面涂层(如脉冲阳极氧化膜、MoS₂涂层)可有效改善其减摩耐磨性能 [4]。

2、TC4钛合金表面改性技术研究

2.1 激光抛光技术及氛围影响

2.1.1 工艺参数与抛光效果

激光抛光作为一种高精度表面处理技术,其效果与激光参数(功率、脉宽、扫描速度等)及环境氛围密切相关。研究表明,采用纳秒脉冲激光器(波长 1064 nm,光斑直径 30 μm)对铣削后高粗糙度(Sa=6.59 μm)的TC4表面进行处理时,扫描路径为 “Z” 字形,脉宽 500 ns,重复频率 1000 Hz,扫描速度 150 mm/s 的参数组合可获得最优效果 [1][3]。

在氩气氛围下,当激光功率为 12 W 时,表面算术平均高度(Sa)降至 2.94 μm,较原始表面下降 56.12%;而在空气氛围下,相同功率下 Sa 为 3.17 μm,下降 51.89%[1][3]。这是由于氩气作为惰性气体可减少氧化干扰,熔池在表面张力与重力作用下更易实现高低区域的材料重分配,使浅谷平滑、深谷填充 [1]。

2.1.2 表面硬度与微观组织演变

激光抛光过程中的快速加热与冷却会引发TC4表面的相变与组织细化。在氩气氛围中,重熔层的 α+β 相转变为硬度更高的 α′-Ti 马氏体,当功率为 14 W 时,表面硬度达到 434.5 HV,较原始表面提升 21.94%[1][3]。XRD 分析显示,氩气环境下 β 相衍射峰消失,形成单一的 α/α′-Ti 衍射峰,截面微观结构呈现针状马氏体形态,冷却速度可达 10⁻⁶~10⁻³ K/s,晶粒细化进一步强化硬度 [1]。

空气氛围下,激光抛光伴随氮化反应,重熔层生成高硬度的 TiN(2609 HV)与 α′-Ti 马氏体复合结构,14 W 时表面硬度飙升至 985.1 HV,提升幅度达 176.79%[1][3]。XRD 检测到立方晶格 TiN 与六方晶格 TiN₀.₃的衍射峰,EDS 分析显示表面氮元素质量分数达 12%,并随熔池对流扩散 [1]。但需注意,空气氛围下快速冷却易导致表面裂纹,需通过参数优化缓解 [1]。

2.2 表面涂层技术及摩擦学性能

2.2.1 涂层类型与制备工艺

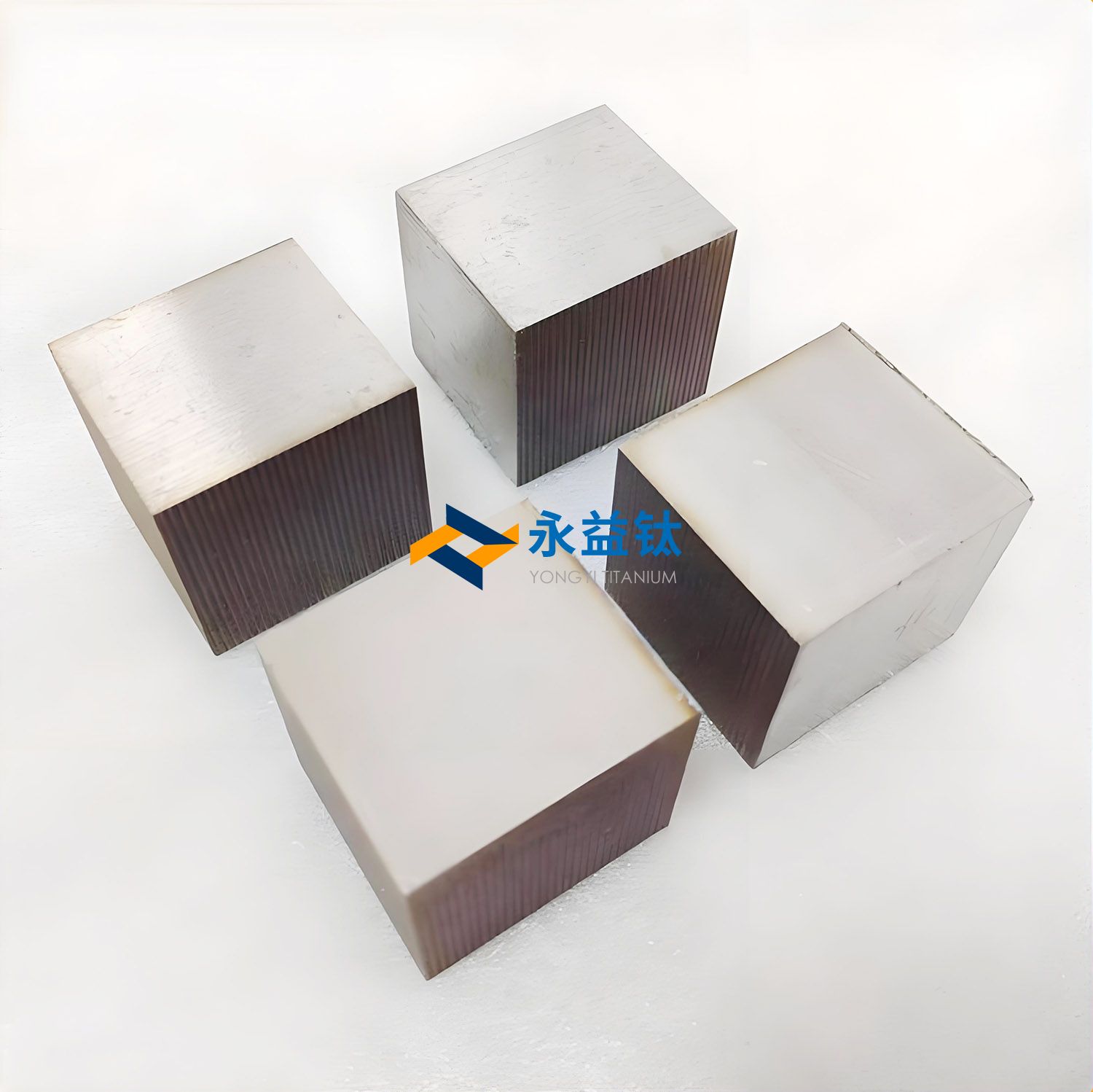

针对TC4钛合金的摩擦磨损问题,四种典型表面处理技术的对比研究显示:

未处理(LT):表面粗糙度 Sa=0.2695 μm,无保护层 [4];

脉冲阳极氧化(PA):在硫酸 - 磷酸混酸中处理 20 min,形成 5~6.5 μm 厚的 TiO₂涂层,Sa=0.5635 μm [4];

脉冲阳极氧化 + 涂铝(PA-Al):阳极氧化后手工喷涂铝层,Sa=0.6933 μm [4];

脉冲阳极氧化 + MoS₂(PA-MoS₂):复合处理后 Sa=0.9515 μm,形成固体润滑膜 [4]。

2.2.2 摩擦因数与磨损率对比

在 1 N 和 4 N 载荷下的摩擦磨损试验表明,不同涂层的性能差异显著:

LT 样品:平均摩擦因数 0.53,磨痕最宽且深,磨损率较高,主要为犁削与黏着磨损 [4];

PA 样品:摩擦因数最低(0.16),磨损率最小(1 N 时 5.8×10⁻⁴ mm³/(N・m)),TiO₂涂层的高硬度与低摩擦特性使其耐磨性最佳 [4];

PA-MoS₂样品:摩擦因数 0.25,得益于 MoS₂的润滑作用,但高载荷下磨损率增幅大(4 N 时 35.2×10⁻⁴ mm³/(N・m))[4];

PA-Al 样品:摩擦因数最高(0.58),Al₂O₃脆性导致剥落磨损,磨损率最高 [4]。

磨损机理分析显示,PA 涂层通过致密氧化膜阻隔黏着,PA-MoS₂依赖润滑膜减摩,而 PA-Al 因脆性相存在加剧磨损,LT 则因直接接触引发严重黏着 [4]。

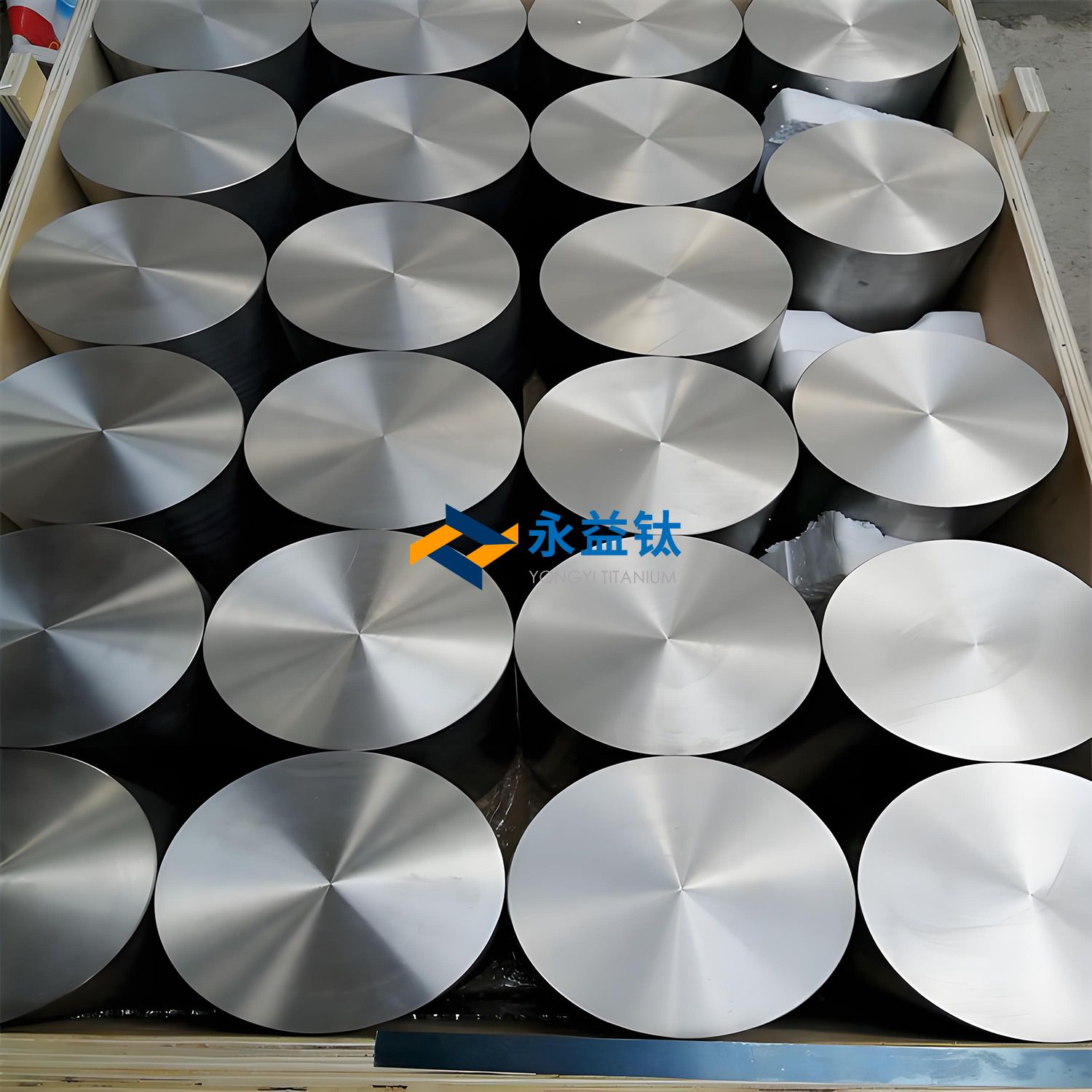

3、TC4钛合金大规格环件成形工艺

3.1 挤 - 辗复合成形技术路线

为解决传统锻造工艺的缺陷,“铸锭反挤压冲孔制坯 - 大口径厚壁管挤压 - 辗环成形” 技术路线被提出。该工艺依托 1.5 万吨制坯机与 3.6 万吨垂直挤压机,通过三向压应力一次大变形实现组织均匀化 [2]。

具体流程包括:

铸锭预处理:锯切冒口后涂敷防氧化涂料,采用 “包套 + 保温垫块” 包覆技术,在 β 区(1170℃)加热 [2];

闭式镦粗与冲孔:1.5 万吨压机将加热后的铸锭镦粗,再通过冲孔杆完成切底冲孔,获得空心管坯 [2];

垂直挤压:3.6 万吨压机将管坯加热至 950℃,以 20~30 mm/s 速度挤压成 Φ520×Φ260 mm 厚壁管 [2];

辗环成形:管材锯切后在 950℃下经两火次辗环,最终得到 Φ1050×46.5×140 mm 机匣环件 [2]。

3.2 成形质量与性能验证

试制环件的各项指标均满足 GJB 2220A-2018 标准:

化学成分:Al=6.36%,V=4.18%,杂质元素符合要求 [2];

力学性能:室温抗拉强度 993~1009 MPa,400℃高温抗拉强度 667~707 MPa,持久寿命超 100 小时 [2];

组织质量:低倍组织无裂纹、夹杂,显微组织为 1~5 级,晶粒均匀细化 [2]。

该工艺的优势在于:材料利用率提升至 30% 以上,锻造火次从传统的 3 次减至 1 次,且通过 “近等温镦粗” 避免了表面褶皱与裂纹 [2]。

4、摩擦磨损性能对比与机理分析

4.1 激光抛光表面的磨损行为

摩擦磨损试验(对磨件为 GCr15 陶瓷球,载荷 450 g,时间 20 min)显示:

原始表面(S0):平均动摩擦系数 0.46,磨痕宽度 1045 μm,以磨粒磨损为主,表现为犁沟与二次磨损 [1][3];

氩气抛光(S1):摩擦系数降至 0.44,磨痕宽度 932 μm,α′-Ti 马氏体的高硬度减少犁削,仍以磨粒磨损为主 [1][3];

空气抛光(S2):摩擦系数骤降至 0.16,磨痕宽度显著减小,TiN 层的高硬度使磨损机制转变为黏着磨损,瞬时高温导致黏结点撕裂 [1][3]。

机理分析表明,氩气氛围通过提高硬度改善耐磨性,而空气氛围通过 TiN 的低摩擦特性实现减摩,二者分别适用于低载荷磨粒磨损与高载荷黏着磨损场景 [1][3]。

4.2 不同工艺的性能适配性

综合四类技术的核心数据,可得出如下应用建议:

离心泵叶轮:优先选择空气氛围激光抛光,TiN 层可降低摩擦系数至 0.16,显著抵抗砂石磨损 [1][3];

航空发动机机匣:采用挤 - 辗复合成形,确保 400℃高温下的强度与组织稳定性 [2];

紧固件:脉冲阳极氧化(PA)处理最优,摩擦系数 0.16 且抗黏着,避免装配 “咬死”[4];

润滑需求场景:PA-MoS₂涂层在低载荷下表现优异,摩擦系数 0.25,适合微动摩擦工况 [4]。

5、总结

本文系统综述了TC4钛合金的表面改性、成形工艺及摩擦磨损性能研究,核心结论如下:

激光抛光技术:氩气氛围可获得更低粗糙度(Sa=2.94 μm,下降 56.12%),空气氛围则显著提高硬度(985.1 HV,提升 176.79%),TiN 与 α′-Ti 的复合结构是耐磨性提升的关键 [1][3]。

涂层技术:脉冲阳极氧化(PA)的 TiO₂涂层综合性能最优,摩擦系数 0.16,磨损率最低;PA-MoS₂适合低载荷润滑场景,而 PA-Al 因脆性不推荐高应力应用 [4]。

成形工艺:挤 - 辗复合技术实现大规格环件的高效制造,材料利用率提升至 30% 以上,力学性能满足航空标准,为大型构件生产提供新路径 [2]。

性能适配:不同工艺各有侧重,激光抛光适用于表面精度与耐磨性要求高的构件,涂层技术适合紧固件等小尺寸零件,成形工艺则针对大型环件制造。

未来研究可聚焦于激光抛光裂纹控制、涂层与基体结合强度优化及成形工艺的数值模拟,进一步拓展TC4钛合金的工程应用边界。

参考文献

[1] 戴峰泽,安春桥,霍坤,等。激光抛光TC4钛合金高粗糙度表面及表面耐磨损行为 [J]. 排灌机械工程学报,2025, 43 (3): 291-298.

[2] 陈献刚,秦瑞廷,刘正伟,等.TC4钛合金大规格环件挤 - 辗复合成形工艺 [J]. 锻压技术,2025, 50 (3): 225-230.

[3] 戴峰泽,安春桥,霍坤,等。激光抛光TC4钛合金高粗糙度表面及表面耐磨损行为 [J]. 排灌机械工程学报,2025, 43 (3): 291-298.

[4] 任小勇,刘凯学,李刚,等.TC4钛合金表面不同涂层的摩擦磨损性能 [J]. 中国表面工程,2024.

相关链接