引言

钛合金作为一种新型轻质金属材料,具有强度高、耐腐蚀性好、密度低、疲劳强度高等优良性能,广泛应用于航空航天领域[1]。工业生产领域轻量化和智能化的发展趋势[2-3]更加推动了钛合金的广泛应用。钛合金的应用必然涉及到焊接工艺。钛合金的焊接方法主要包括传统的手工钨极惰性气体保护(tungsten inert gas,TIG)焊和熔化极惰性气体保护(melt inert-gas,MIG)焊4]以及电子束焊接5]和激光焊接。手工TIG焊的焊接速度慢,处理大坡口焊件时需较高的热输入,致使接头区域过热,从而劣化其力学与耐腐蚀性能[6];MIG焊虽可在低热输入下进行,但其接头易产生气孔缺陷[7];电子束焊接钛合金时,接头区域的组织与残余应力分布显著不均匀问题,加之其严苛的真空环境要求,共同极大地限制了该工艺在大尺寸结构件上的应用[8-10]。相比之下,激光焊接具有能量密度高、热输入低、焊接速度快、焊缝深宽比大、变形小等优势,同时钛合金的低热导率使得激光焊接过程中的热量不能迅速扩散,从而减小了热影响区宽度。因此,激光焊接在航空领域钛合金薄板、精密部件的制造中展现出广阔的前景[11-13]。

目前,针对厚度大于4.75mmTC4钛合金中厚板的激光焊接已开展了较多研究[14-16],然而在厚度小于4.75mm薄板激光自熔焊方面,尤其是对其工艺参数的探索仍相对不足。由于薄板自熔焊熔池较浅,焊接过程中工艺参数的微小波动易对焊缝成形质量产生显著影响,因此系统研究其工艺窗口十分必要。作者采用激光焊接方法对2mm厚的TC4钛合金薄板进行对接试验,研究了激光热输入和功率密度对焊缝成形质量以及接头显微组织和拉伸性能等的影响,以得到较优的工艺参数,结合拉伸断口形貌分析接头的拉伸断裂机理。

1、试样制备与试验方法

母材为尺寸200mmx60mmx2mm的TC4钛合金薄板,化学成分(质量分数/%)为5.50~6.75Al,3.5~4.5V,0.3Fe,0.08C,0.05N,0.15H,0.2O,0.4其他,余Ti。采用砂纸去除钛合金薄板表面氧化层,并用无水乙醇清洗后,选用NFMC型连续光纤激光器对钛合金薄板进行激光焊接,焊接间隙为0,采用LSK05-08型Thyssenkrupp激光头,激光中心波长为1080nm,光斑直径为0.6mm(面积为0.2827mm2),运动执行机构为FanucR-2000IB/210F型机器人,保护气体为高纯氩气,气体流量为20L·min-1。为研究激光热输入和激光功率密度(激光功率除以光斑面积)对焊缝成形质量的影响,设置如表1所示的焊接工艺参数,其中激光热输入为激光功率除以焊接速度,激光热输入与激光功率密度成正比、与焊接速度成反比。

表1激光焊接工艺参数

Table 1Laser welding process parameters

| 编号 | 激光热输入/ (J·cm-1) | 激光功率 /kW | 焊接速度/ (mm·s-1) | 激光功率密度/ (10°W·cm-2) |

| A1 |

| 2.5 | 41.6 | 0.88 |

| A2 |

| 2.7 | 45.0 | 0.95 |

| A3 | 600 | 2.9 | 48.3 | 1.02 |

| A4 |

| 3.1 | 51.6 | 1.10 |

| A5 |

| 3.3 | 55.0 | 1.17 |

| A6 |

| 3.5 | 58.3 | 1.24 |

| B1 | 700 |

| 42.7 |

|

| B2 | 650 |

| 47.1 |

|

| B3 | 600 | 3.1 | 51.6 | 1.10 |

| B4 | 550 |

| 56.5 |

|

| B5 | 500 |

| 62.0 |

|

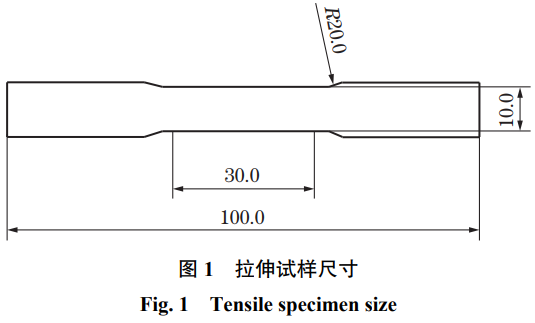

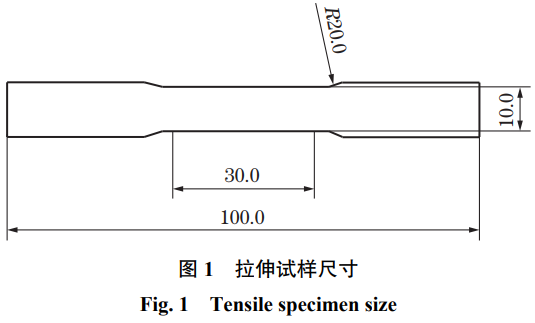

采用线切割方法在接头上以焊缝为中心截取金相试样,经镶嵌、打磨、抛光后,采用Keller试剂(HF、HNO3、H2O的体积比为1:5:44)腐蚀后,采用Axio Vert A1型光学显微镜观察接头不同区域的显微组织。按照GB/T228.1一2021《金属材料拉伸试验第1部分:室温试验方法》,采用线切割方法在接头上以焊缝为中心垂直于焊接方向以及在母材上截取如图1所示的拉伸试样,采用MTS Exceed E45型单向拉伸机进行室温拉伸试验,拉伸速度为30mm·min-1,在接头不同区域制备3个平行试样。

2、试验结果与讨论

2.1焊缝成形质量

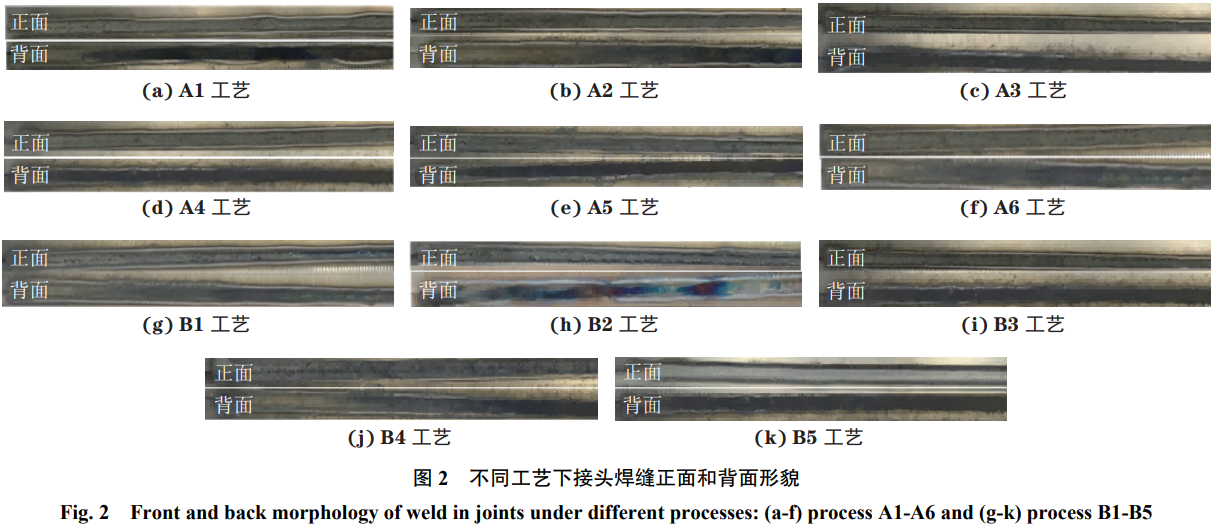

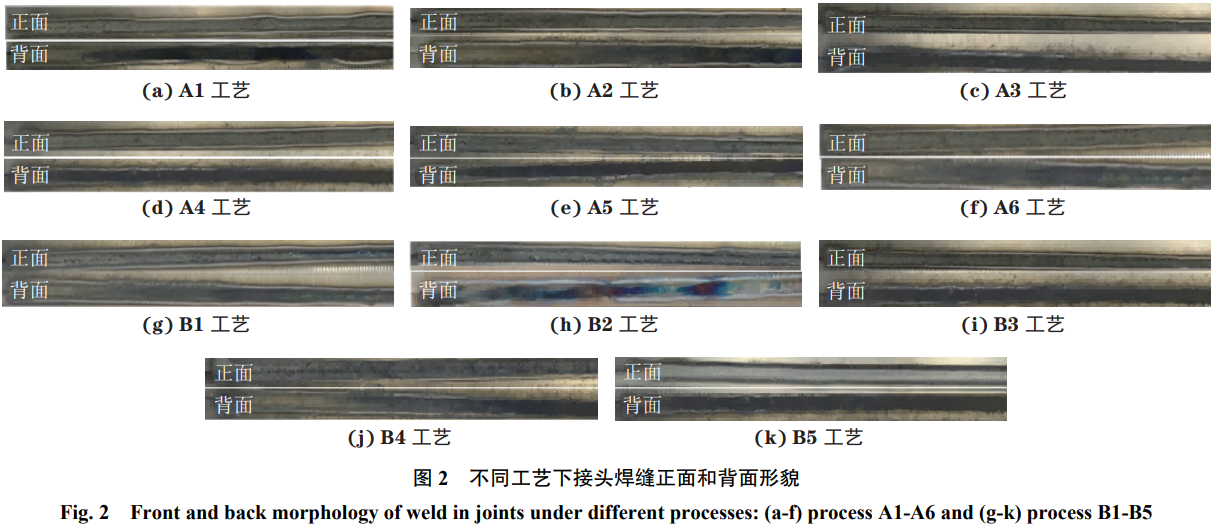

由图2可以看出,不同工艺参数得到的接头均已焊透,焊缝表面无毛刺、气孔、飞溅、裂纹等缺陷,焊缝正面和背面宽度接近,说明焊缝质量良好。

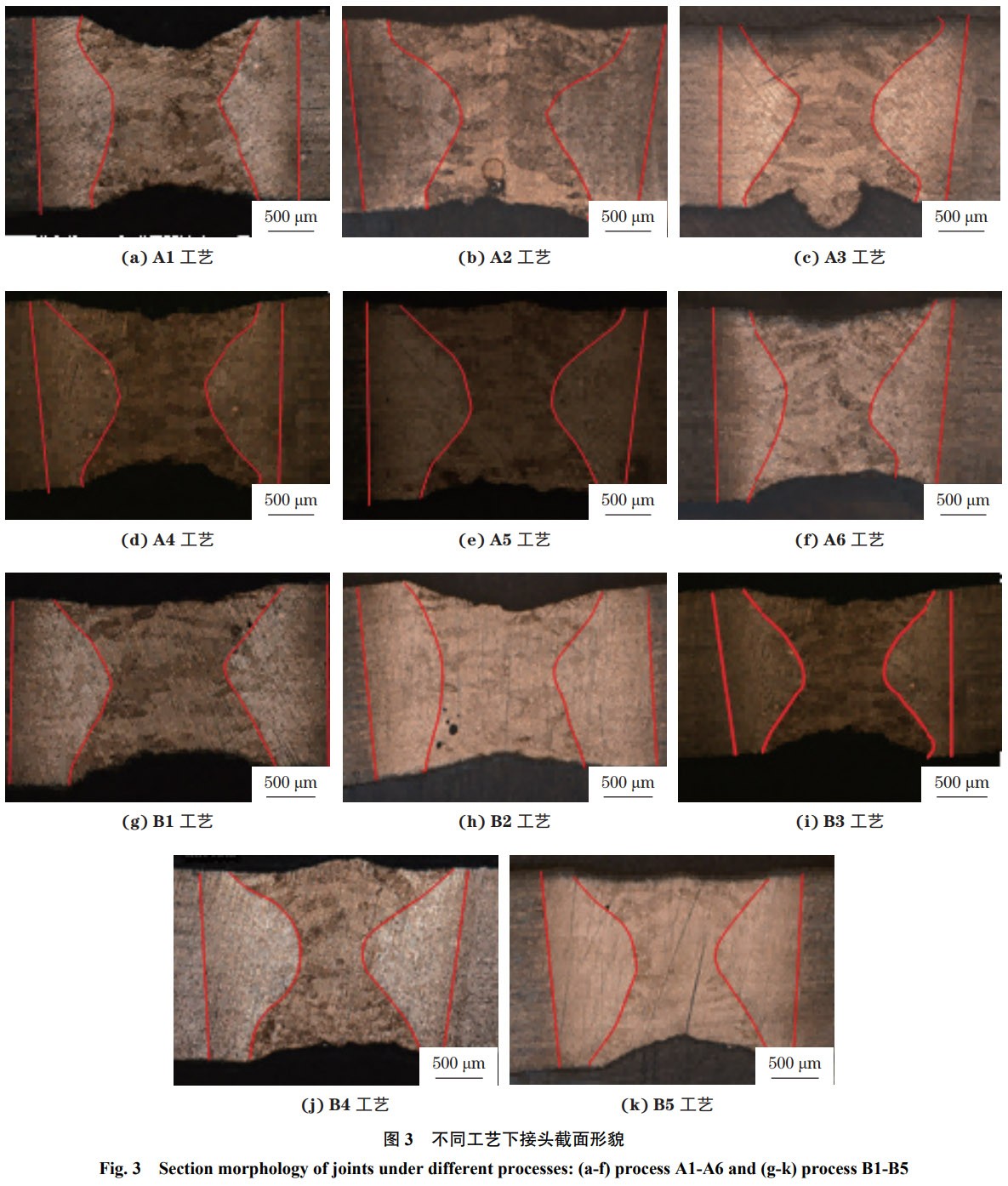

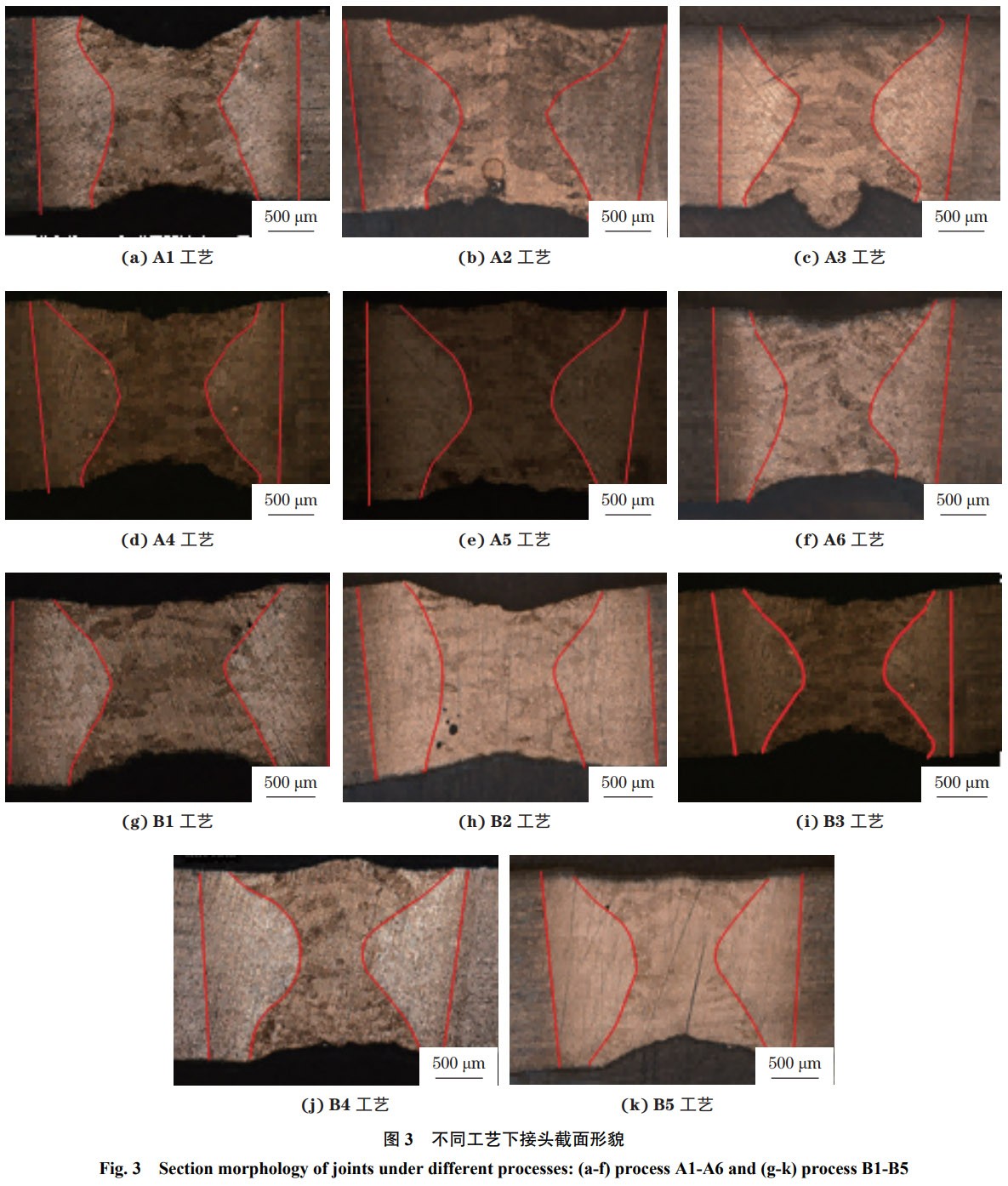

由图3可以看出:试验参数下,接头焊缝均呈X形,这是由于在焊接过程中,匙孔中产生的金属蒸气从上、下表面喷出,增强了熔池上、下表面的热对流,使得焊缝上、下表面的宽度大于中间腰部的宽度,最终形成了X形焊缝;焊缝上、下表面的熔宽接近,焊缝中心区域的高度存在较大差异。A1工艺下虽然激光功率密度较低,但为使激光热输入恒定,焊接速度也处于较低水平,因此激光对金属的烧蚀作用显著,导致焊缝上表面出现明显的下凹,形成未焊满现象;随着焊接速度的增加,为使激光热输入恒定,激光功率密度同步增大,该未焊满现象被消除,焊缝上部出现余高;A6工艺虽然焊接速度较快,但为保持激光热输入恒定,激光功率也偏大,烧蚀作用依旧明显,余高消失并进一步出现未焊满现象。可知,当激光热输入一定时,激光功率密度过大或过小均会导致熔池金属的蒸发显著,使得焊缝出现未焊满现象。B1、B2和B3工艺下焊缝均出现未焊满现象,这是由于此时焊接速度相对较慢,激光热输入过大导致烧蚀严重,熔池金属蒸发较多;随着焊接速度增大,激光热输入降低,未焊满现象消失,且在焊缝上部产生余高,焊缝形状良好。可知,当激光功率密度一定时,相对较低的焊接速度会产生过高的激光热输入,导致熔池烧蚀严重,焊缝出现未焊满现象。

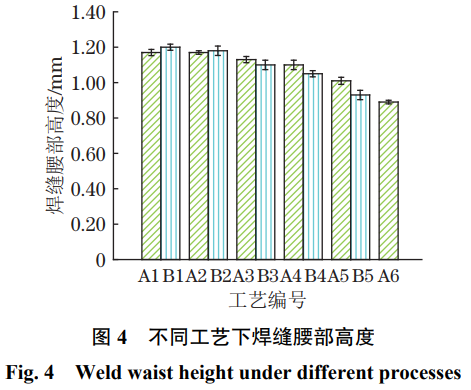

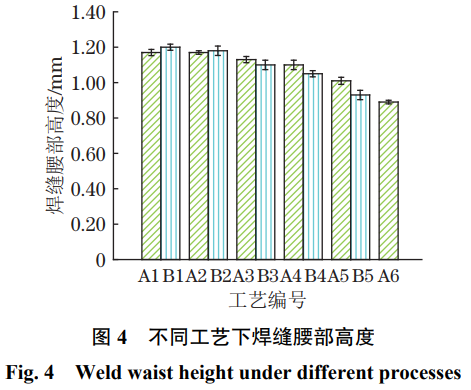

通过分析焊缝腰部高度(焊缝腰部到焊缝下表面的距离)来研究不同工艺参数下焊缝截面形状的差异。由图4可以看出,随着激光功率密度和焊接速度的提高,焊缝腰部高度降低,焊缝下半部面积相应减小。焊缝腰部高度主要受激光对熔池的穿透能力影响:当激光穿透作用增强时,更多金属蒸气从下表面喷出,从而导致焊缝腰部高度增大。通常,该能力随焊接热输入增加而增大,当热输入不变时,随激光功率(激光功率密度)的增加而增强,随焊接速度增大而减弱。根据焊缝腰部高度的变化推测,在激光热输入恒定时,激光对熔池的穿透作用并未随激光功率密度的增加而增强,而是随焊接速度的提高而减弱,这说明焊接速度成为影响焊缝腰部高度的主要因素。A5和B4工艺下焊缝腰部高度最接近板材厚度的1/2(1mm),此时接头两侧受到的拉应力可以平均地分配到焊缝上半部和下半部,焊缝中不易产生应力集中,接头的拉伸性能较好。

2.2显微组织

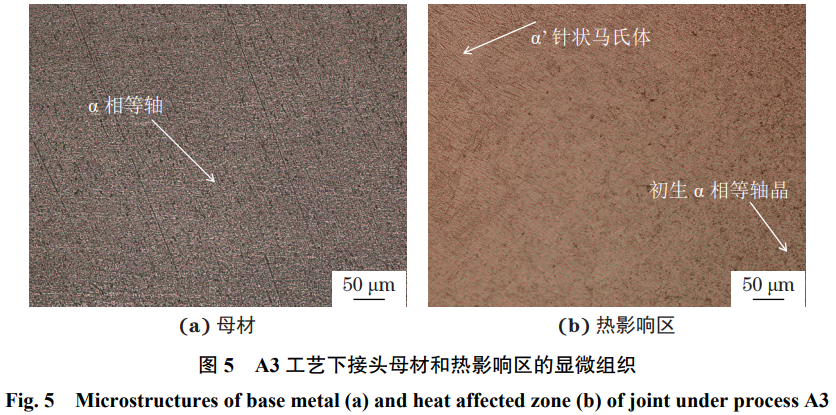

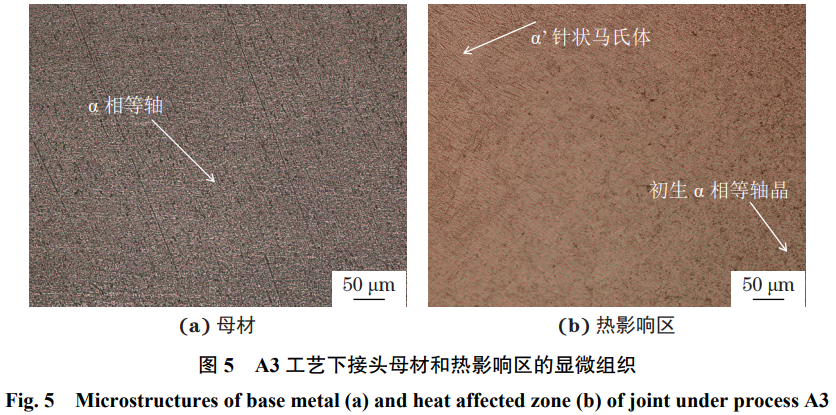

不同工艺下接头均由母材(BM)、热影响区(HAZ)和焊缝(WZ)组成,且母材和热影响区的组织相似,以A3工艺下的接头为例对母材和热影响区组织进行分析。由图5可以看出:母材由α+β两相等轴晶组织组成,β相分布在a基体上,呈相间分布;热影响区组织由初生a相、β相和α'马氏体组成。在激光焊接过程中,热影响区温度升高,近焊缝处的a相转变为粗大β相,形成单一β组织,近母材处仍为α+β两相组织。在随后的快速冷却中,靠近母材侧的β相转变为排列比较杂乱的细小针状α'马氏体,等轴晶形貌也随之消失;靠近焊缝侧的β相转变生成的α'马氏体针更长,且排列不再杂乱,而是沿同一方向呈集束状分布,晶粒更粗大,开始呈现高温β柱状晶的形貌。

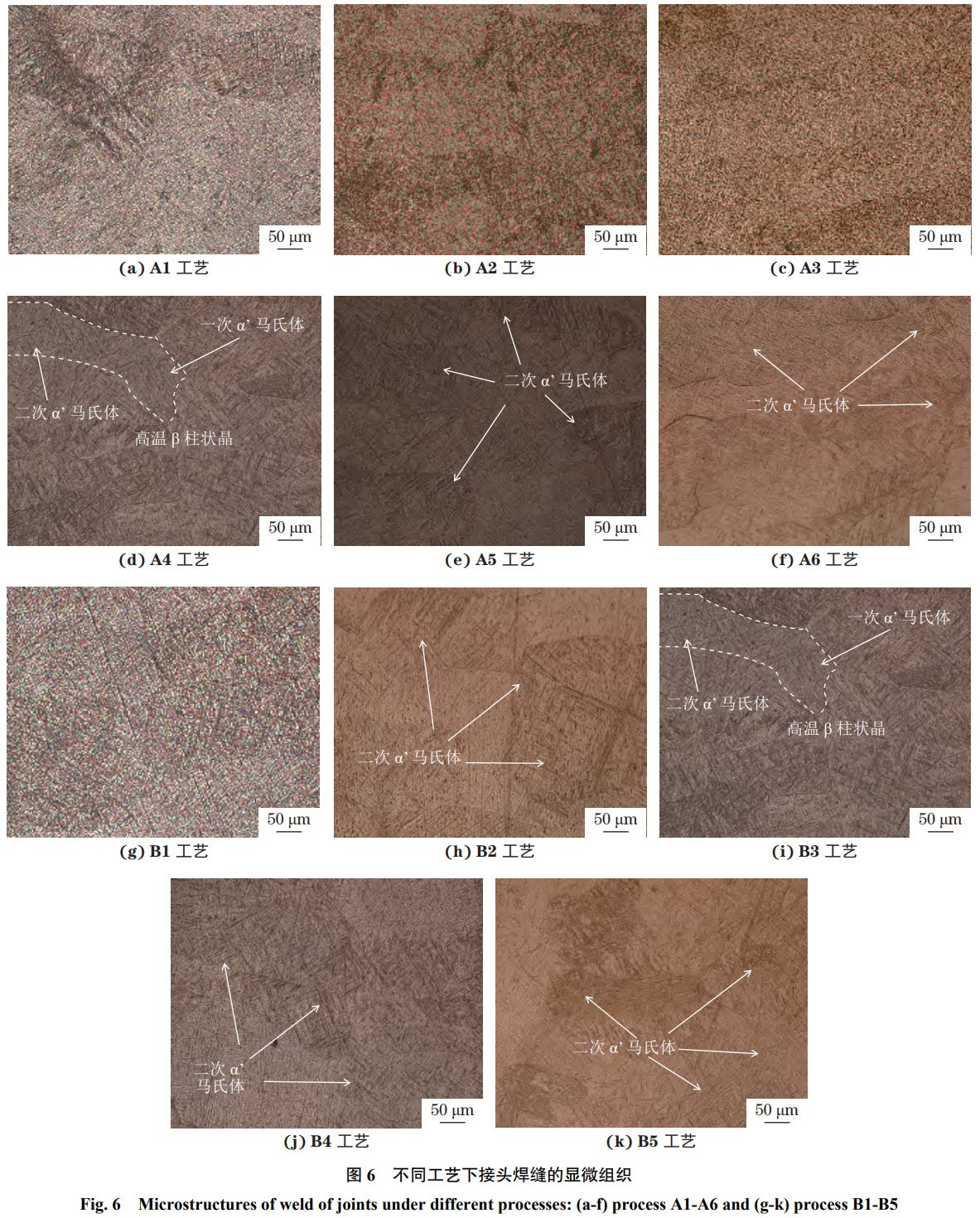

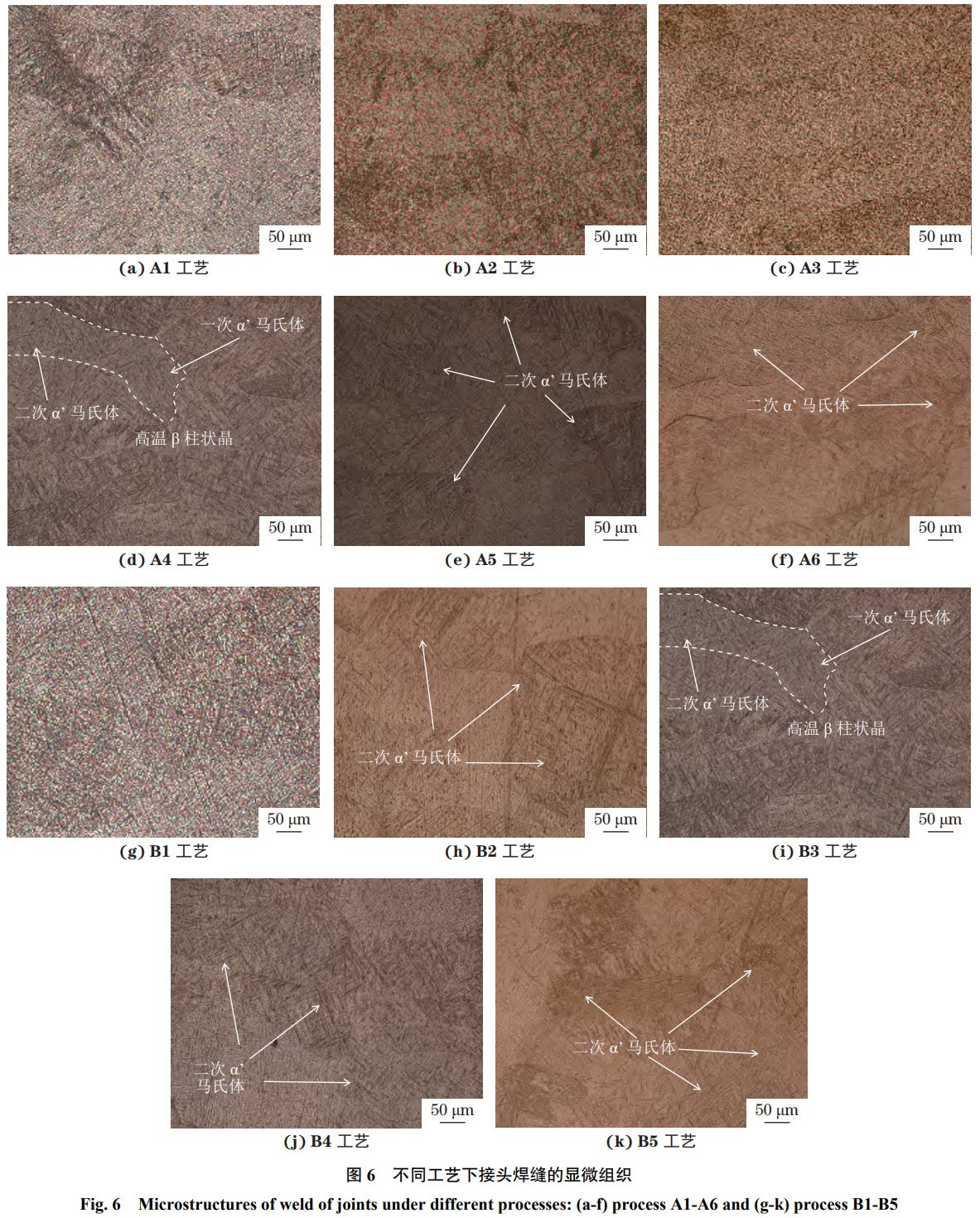

由图6可以看出,不同工艺下焊缝组织均由粗大的高温β柱状晶和网篮状α'针状马氏体组成。激光焊接的冷却速率较快,在快速冷却过程中,β相会通过切变相变发生晶格重构形成马氏体。接头焊缝中的柱状晶内部组织均由α'针状马氏体组成,这是因为针状马氏体容易形核并向晶粒内部长大形成一次α'马氏体。随着冷却过程的进行,组织中还会形成一系列细小的二次α'针状马氏体,而二次α'针状马氏体遇到晶界或一次马氏体会停止长大,从而形成网篮组织。随着激光功率密度增大或激光热输入降低,焊缝的晶粒细化程度提高,二次α'马氏体形成的网篮组织更多。这是因为在试验设置的参数条件下,激光功率密度增大或激光热输入降低均伴随着焊接速度增大,而焊接速度增大会导致熔池在高温区域停留的时间变短,加热和冷却过程更加短暂,使得α'针状马氏体更加细小,同时晶粒细化程度的提高使得α'针状马氏体在β晶界和β晶内形核的位置增多,从而形成更多的网篮组织。

2.3拉伸性能与断裂机理

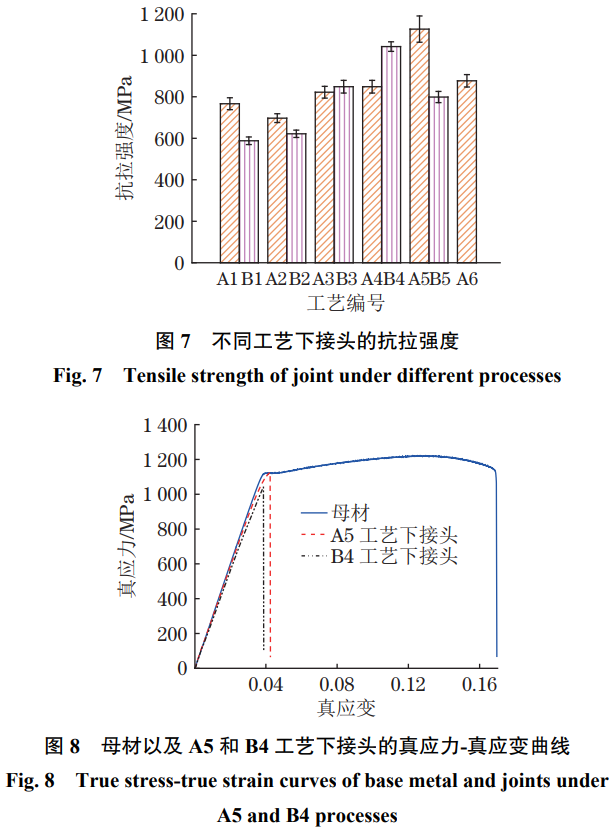

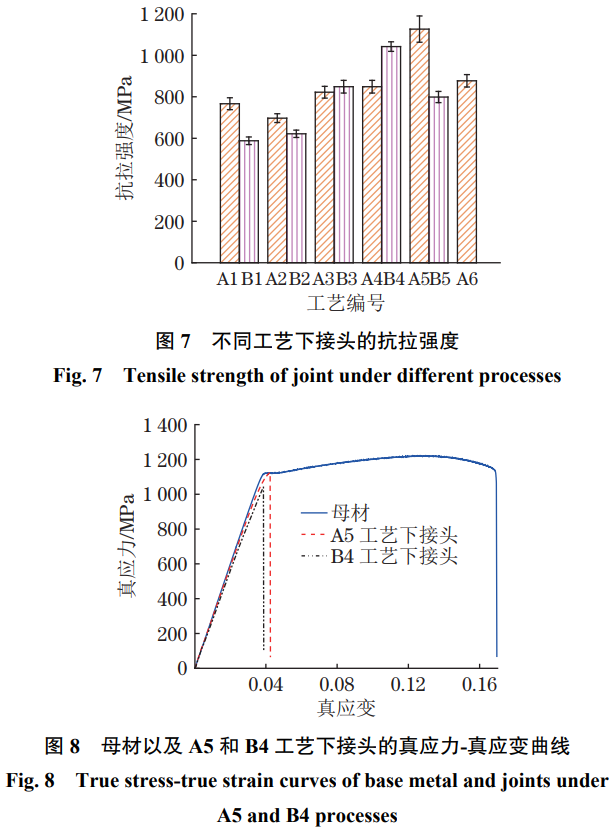

由图7可以看出:在激光热输入一定的条件下,随着激光功率密度增大,接头的抗拉强度先降后增再降,当激光功率密度为1.17x106W·cm-2(A5工艺)时,抗拉强度最高,为1126MPa,达到母材抗拉强度的92.32%;在激光功率密度一定的条件下,随着激光热输入降低,接头的抗拉强度先增后降,当激光热输入为550J·cm-1(B4工艺)时,抗拉强度最高,为1041 MPa,达到母材抗拉强度的85.41%。A5和B4工艺下接头优异的拉伸性能与焊缝腰部高度接近板材厚度1/2有关,同时这两个工艺下焊缝的晶粒细化程度较高,网篮组织也较多,而网篮组织对焊缝的拉伸性能有显著的增强作用。

由图8可知,母材在拉伸过程中先发生弹性变形,真应力线性增大,屈服后真应力先略微上升后略微下降,最后真应力迅速降低,试样发生断裂,断裂机理为韧性断裂;接头在拉伸过程中,随着变形量的增加,真应力均匀增大,直到试样断裂,拉伸曲线中不存在屈服平台,断裂机理为脆性断裂。

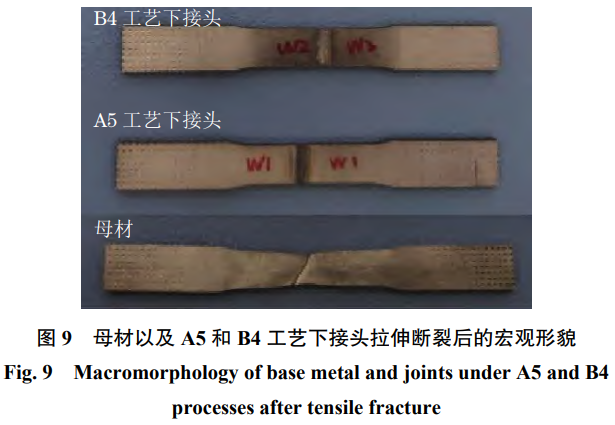

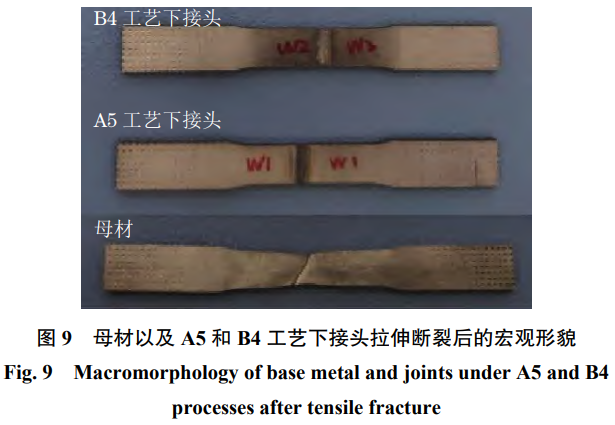

由图9可以看出:A5和B4工艺下接头拉伸试样均在焊缝处断裂,未发生明显的宏观塑性变形,断口相对齐平且断面垂直于拉伸方向,可知断裂机理为脆性断裂;母材拉伸试样断裂区域存在明显的颈缩现象,断面和拉伸方向呈45°,可知断裂机理为韧性断裂。

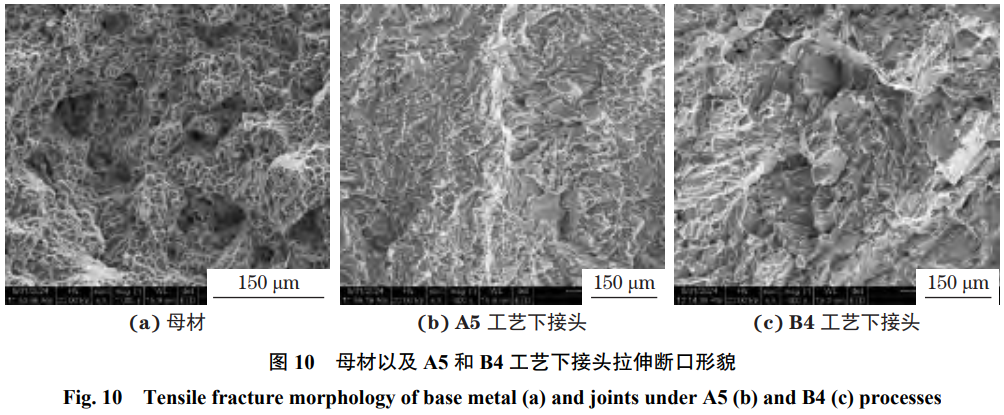

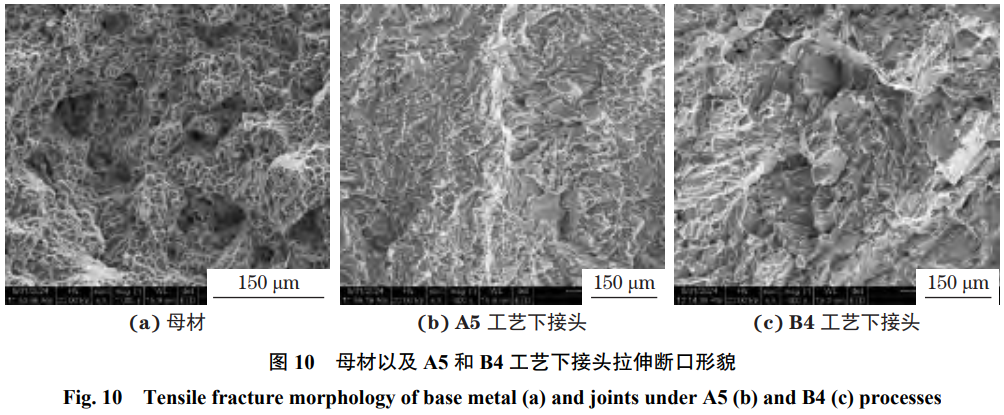

由图10可以看出:母材拉伸断口存在明显的韧窝,说明母材发生微孔聚集型韧性断裂;A5和B4工艺下接头拉伸断口存在明显的解理台阶,这是由于裂纹沿着特定的晶面、滑移面或孪晶面扩展,形成一簇相互平行、位于不同高度的晶面而形成的,说明接头发生脆性断裂。

3、结论

(1)不同工艺下制备得到TC4钛合金接头的焊缝成形质量良好,焊缝均呈X形,上、下表面熔宽接近。在激光热输入固定在600J·cm-1下激光功率密度小于0.95x106W·cm-2或大于1.17x106W·cm-2时以及在激光功率密度固定在1.10x106W·cm-2下激光热输入大于550J·cm-1时,焊缝出现未焊满现象。随着激光功率密度增大或激光热输入降低,焊缝腰部高度降低,当激光功率密度为1.17x106W·cm-2、热输入为600J·cm-1和激光功率密度为1.10x106W·cm-2、热输入为550J·cm-1下焊缝腰部高度接近合金板厚度的1/2。

(2)不同工艺下接头均由母材、热影响区和焊缝组成,母材由α+β两相等轴晶组织组成,热影响区由初生α相、β相和α'马氏体组成,焊缝由粗大的高温β柱状晶和网篮状α'针状马氏体组成;随着激光功率密度增大或激光热输入降低,焊缝的晶粒细化程度提高,二次α'马氏体形成的网篮组织增多。

(3)在激光热输入600J·cm-1下,随着激光功率密度增大,接头的抗拉强度先降后增再降,当激光功率密度为1.17x106W·cm-2时,抗拉强度最高,为1126MPa;在激光功率密度1.1x106W·cm-2下,随着激光热输入降低,接头的抗拉强度先增后降,当激光热输入为550J·cm^-1时,抗拉强度最高,为1041MPa;接头拉伸时均在焊缝处断裂,断口由解理面组成,断裂机理为脆性断裂。

参考文献:

[1]张敏,黄超,郭宇飞,等.TC4合金焊接熔池微观组织演变的数值模拟与分析[J].中国有色金属学报,2020,30(8):1876-1886.

ZHANG M, HUANG C, GUO Y F, et al. Numerical simulation and analysis of microstructure evolution of TC4 alloy weld pool[J]. The Chinese Journal of Nonferrous Metals,2020,30(8):1876-1886.

[2]魏玉顺,马青军,武鹏博,等.TC4钛合金激光焊接技术研究进展[J].电焊机,2023,53(8):55-66.

WEI Y S, MA Q J, WU P B, et al. Research progress in laser welding technology of TC4 titanium alloy[J].Electric Welding Machine,2023,53(8):55-66.

[3]LIU Y H, LU K F, PENG Z R,et al. Autonomous shuttle acceptance in an American suburban context: A revealed preference study in Lake Nona, Florida[J]. Travel Behaviour and Society,2024,37:100865.

[4]李军兆,孙清洁,于航,等.薄板TC4钛合金TIG电弧和激光焊接接头晶粒尺寸与微观组织[J].焊接学报,2022,43(10):57-62.

LI J Z, SUN Q J, YU H, et al. Study on grain size and microstructure of TC4 titanium alloy TIG and laser welding joint[J]. Transactions of the China Welding Institution,2022,43(10):57-62.

[5]付鹏飞.大厚度钛合金电子束焊接接头力学行为及调控方法[D].武汉:华中科技大学,2016.

FU P F. Mechanical behaviors and regulation methods of heavy thickness titanium alloy joints with electron beam welding[D]. Wuhan: Huazhong University of Science and Technology,2016.

[6]康浩方.国内外钛设备的焊接技术现状[J].钛工业进展,2003,20(增刊1):70-73.

KANG H F. Present situation of welding technology of titanium equipment at home and abroad[J]. Titanium Industry Progress,2003,20(S1):70-73.

[7]吴毅雄,唐新华,姚舜.精密连接技术及其在航空航天工业中的应用[C]//航空航天焊接国际论坛论文集.北京:中国机械工程学会,2004.

WU Y X, TANG X H, YAO S. Precision joining technology and its application in aerospace industry[C]//Proceedings of International Forum on Aerospace Welding. Beijing: Chinese Mechanical Engineering Society,2004.

[8]许鸿吉,尹丽香,李晋炜,等.TC4钛合金电子束焊接接头组织和性能[J].焊接学报,2005,26(11):43-46.

XU H J, YIN L X, LI J W, et al. Microstructures and properties of TC4 alloy joints welded by the electron beam welding[J]. Transactions of the China Welding Institution,2005,26(11):43-46.

[9]QI Y L,DENG J,HONG Q,et al. Electron beam welding,laser beam welding and gas tungsten arc welding of titanium sheet[J]. Materials Science and Engineering: A,2000,280(1):177-181.

[10]芦伟.厚壁钛合金电子束焊接接头断裂安全评定方法研究[D].北京:北京工业大学,2013.

LU W. Researches on fracture assessment of electron beam welded joints for thick-walled titanium alloy[D].Beijing: Beijing University of Technology,2013.

[11]M, MAZUMDER J. Laser material processing[M].London: Springer London,2010.

[12]李伟.钛合金管板结构焊接残余应力及力学性能分析[D].哈尔滨:哈尔滨工程大学,2018.

LI W. Analysis of welding residual stress and mechanical properties of titanium alloy tube plate structure[D].Harbin:Harbin Engineering University,2018.

[13]张世伟,王珏,侣好学,等.TC4钛合金激光自熔焊焊接组织及性能[J].焊接,2024(6):33-39.

ZHANG S W, WANG J, SI H X,et al. Microstructure and mechanical properties of TC4 titanium alloy by autogenous laser welding[J]. Welding& Joining,2024(6):33-39.

[14]刘甲,雷小伟,余巍,等.TC4钛合金中厚板激光焊接接头组织及性能研究[J].热加工工艺,2023,52(11):19-24.

LIU J, LEI X W, YU W,et al. Study on microstructure and properties of laser welded joints of TC4 titanium alloy plate[J].Hot Working Technology,2023,52(11):19-24.

[15]方乃文,黄瑞生,谢吉林,等.大厚度TC4钛合金超窄间隙激光填丝焊接头组织性能研究[J].电焊机,2022,52(6):25-34.

FANG N W, HUANG R S, XIE J L, et al. Study on properties and microstructures of large thickness TC4 titanium alloy welded joint by ultra-narrow gap laser welding using filler wire[J]. Electric Welding Machine,2022,52(6):25-34.

[16]徐楷昕,雷振,黄瑞生,等.40mm厚TC4钛合金窄间隙激光填丝焊接头组织及性能[J].材料导报,2022,36(2):158-163.

XU K X, LEI Z, HUANG R S, et al. Microstructure and properties of 40 mm thick TC4 titanium alloy narrow gap laser filled wire welded joint[J]. Materials Review,2022,36(2):158-163.

(注,原文标题:TC4钛合金薄板的激光焊接工艺优化及接头拉伸断裂机理)

相关链接