引言

高超声速飞行器高度契合未来战场武器装备需求,具有战略性、带动性、前瞻性和革命性特点,是大国博弈中新的战略制高点 [1-2]。钛合金以其轻质、高强、耐蚀、耐热等优异性能,成为衡量飞行器选材先进程度的一个重要标志 [3-5]。随着各国对马赫数 5 + 高超音速飞行器研究 [6-9] 的不断深入,为满足极端服役环境下的高速、长续航 / 射程、高机动性需求,突破高温钛合金 600℃“瓶颈” 成为钛合金高性能化发展亟待解决的关键问题。非连续增强钛基复合材料 (Discontinuously Reinforced Titanium Matrix Composites, DRTMCs) 通过引入多种尺寸和种类 (如 TiB、TiC、Ti₅Si₃以及稀土氧化物) 的晶须或陶瓷颗粒增强相 [10-13], 进一步提升钛合金的强度、模量、耐磨性、耐热性及服役温度。然而,受限于钛合金及其复合材料导热率较低、弹性模量低 (与钢相比)[14], 与刀具材料的化学反应性高造成黏附、磨损、断裂 [15], 材料利用率极低等不足,传统热加工、机械减材加工方法难以实现 DRTMCs 复杂构件低成本化和一体化成形制造 [16]。

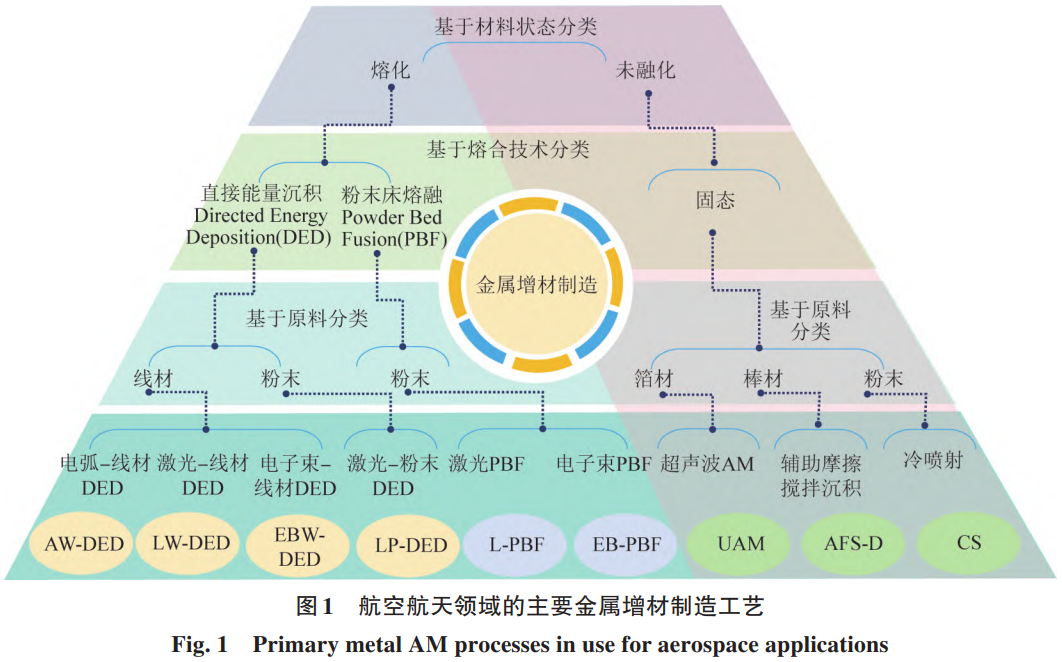

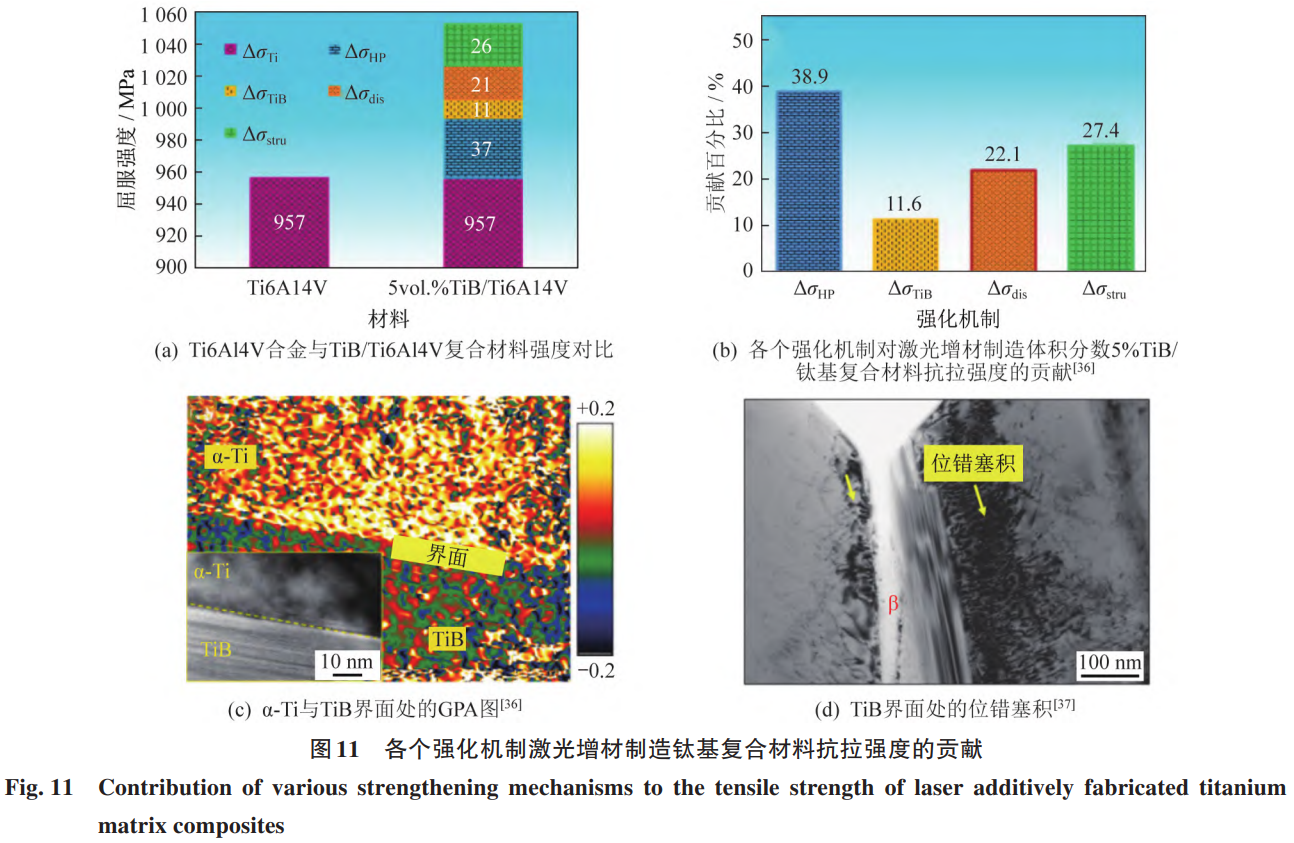

增材制造 (Additive Manufacturing, AM) 技术在制造难加工材料、复杂及异型结构方面颇具优势 [17-21], 给复杂航天构件高质量、一体化成形带来契机,极大拓展了 DRTMCs 的应用范围。[图 1 航空航天领域的主要金属增材制造工艺] 所示为航空航天领域使用的主要金属增材制造工艺,由图 1 可知,电弧、电子束、激光均可作为增材制造技术的热源 [22-24], 基于熔合技术和原料的不同,可将增材制造技术分为电弧 - 线材激光直接能量沉积 (AW-DED)、激光 - 线材直接能量沉积 (LW-DED)、电子束 - 线材直接能量沉积 (EBW-DED)、激光 - 粉末直接能量沉积 (LP-DED)、激光粉末床熔融 (L-PBF)、电子束粉末床熔融 (EBPBF)、超声波增材制造 (UAM)、辅助摩擦搅拌沉积 (AFS-D) 和冷喷射 (CS)。其中,激光增材制造成形精度最高,可达 0.02μm [25], 且能量控制精确、热输入小,适合复杂构件的精密成形,尤其是激光粉末床熔融 (Laser Powder Bed Fusion, L-PBF) 和激光直接能量沉积 (Laser Direct Energy Deposition, L-DED) 在航天领域应用最为广泛。

本文将基于增材制造 DRTMCs 微观组织调控优势,分析快速凝固条件下微观网状结构的形成机理,探讨激光快速凝固过程中产生的马氏体相对 DRTMCs 力学性能的影响,以及通过调控增强相的含量、种类、尺寸来提高激光增材制造 DRTMCs 的机械性能,并系统总结激光增材制造非连续增强 DRTMCs 的强化机制,进而展望增材制造 DRTMCs 的潜在航天应用前景。

1、 激光增材制造钛基复合材料组织调控及形成机理

1.1 微观组织调控原理

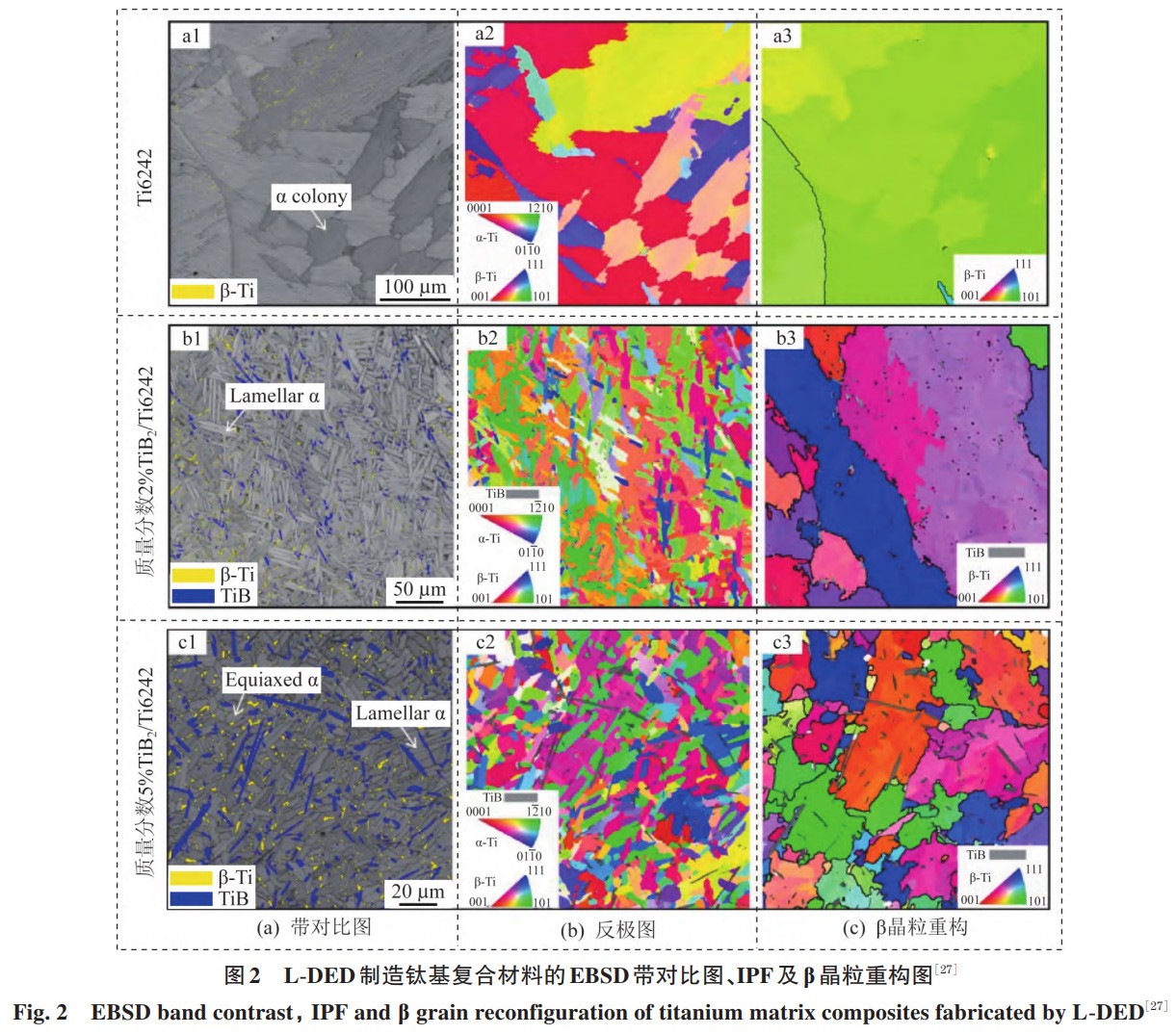

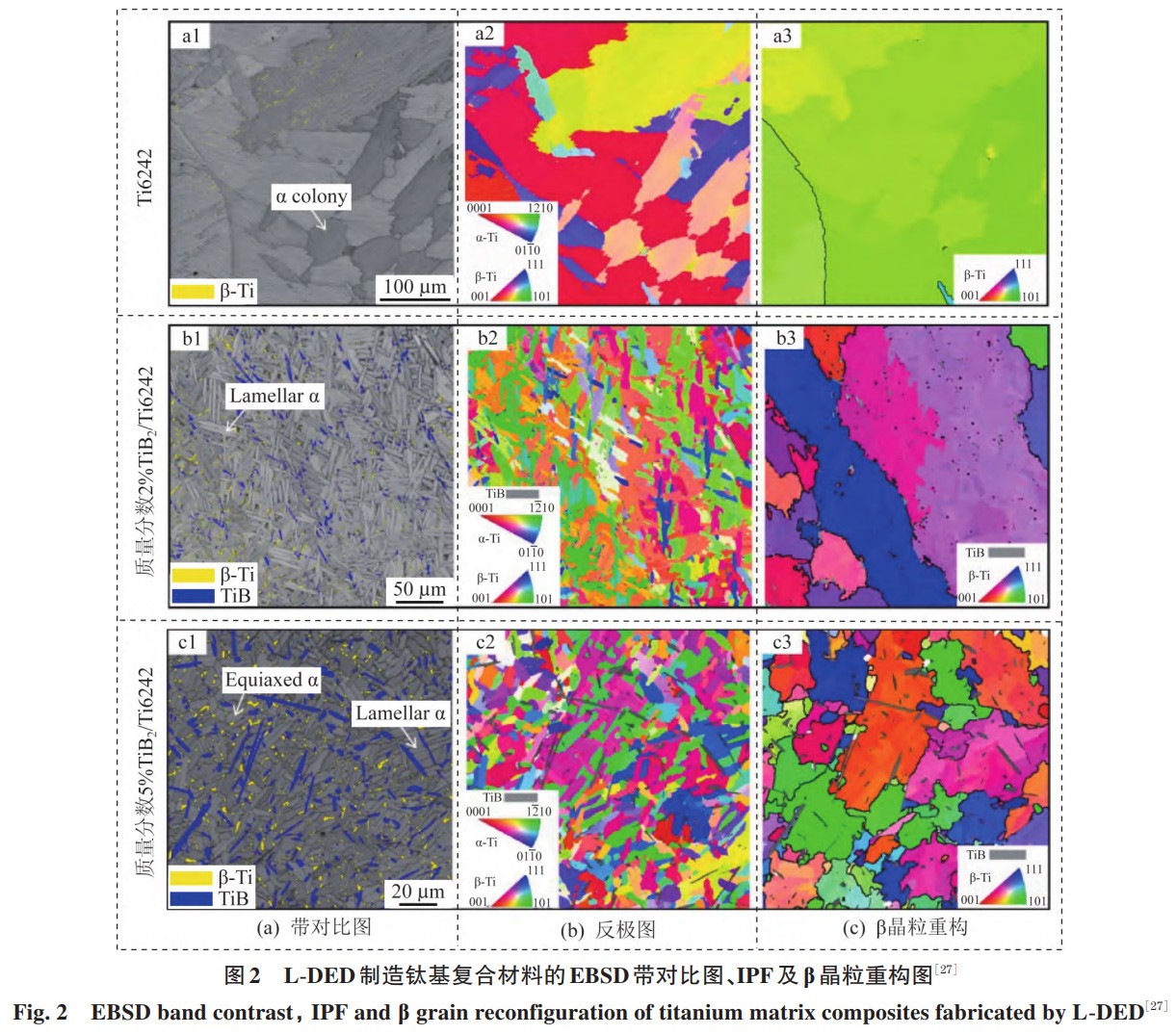

激光增材制造钛合金及单元增强钛基复合材料时,晶粒尺度呈现明显的差异,虽然在激光增材制造中极高的冷却速度下,合金的晶粒尺寸相比于其他制造方法有所细化,但是激光增材制造钛合金的组织在沿沉积方向和垂直沉积方向上仍然呈现明显的差异 [26], 这会导致高缺陷敏感性、不均匀的晶粒结构、较差的机械性能,从而限制其在航空航天领域的广泛应用。相比于合金材料,添加增强相后,激光增材制造 DRTMCs 的晶粒尺寸明显变小,如 图 2 所示。西北工业大学 Li 等 [27] 通过 L-DED 技术制备了 TiB 增强 Ti6242 复合材料,在合金中添加质量分数 2% 的 TiB₂时,增强相在原始 β 相晶界呈非连续网状分布,相比之下,增强相的质量分数增加到 5% 的 TiB₂时,TiB 尺寸增大,非连续网状分布特征消失,大量增强相的存在可有效阻止变形过程中位错的运动,起到承载强化的作用,却极大降低了复合材料塑性。因此,合理控制增强相的尺寸及分布是调控 DRTMCs 力学性能的关键之一。

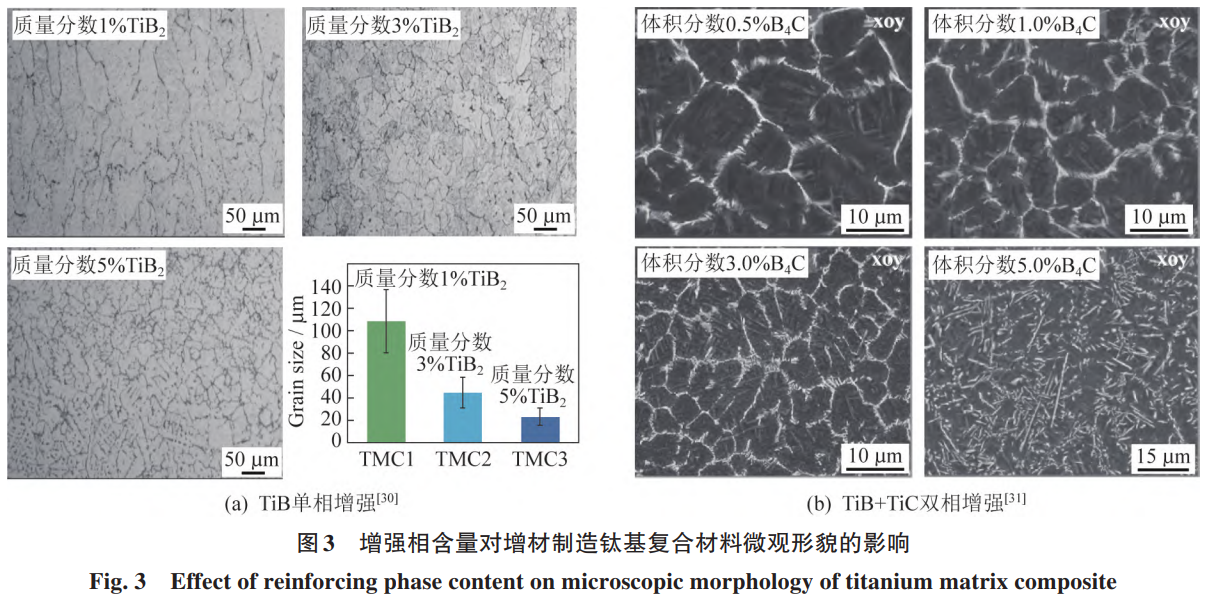

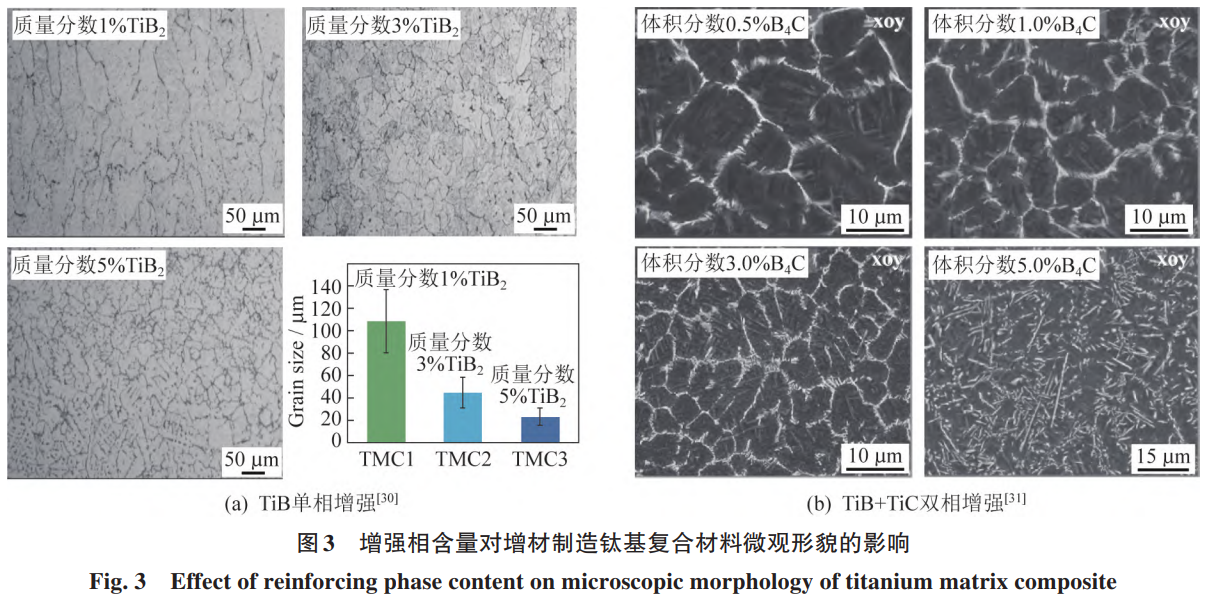

细化晶粒尺寸和消除巨大柱状晶粒是优化钛合金微观结构和性能的关键,上海交通大学方旻翰等 [28-29] 选择低共晶成分 (2.5% 体积分数的 TiB 或 2.0% 原子百分比的 B) 的配比,并将复合材料铸锭进行 3 次熔化,使 TiBw 均匀分布,再通过气雾化法制备颗粒形态良好的球形钛基复合材料粉末,然后通过 L-DED 技术将复合材料粉末制备得到致密度良好的金属部件,这说明网状结构纳米增强体的引入有助于细化晶粒组织,消除增材制造构件的各向异性,同时,增强相含量对钛基复合材料微观组织中网状结构的尺寸及分布形态也有较大的影响。如 图 3 (a) 所示,Fu 等 [30] 将 Ti6Al4V 和 TiB₂混粉通过激光熔融沉积技术,原位生成 TiB 纳米晶须,从而达到细化晶粒的效果。TiB₂含量的增加有助于减小等轴晶粒的尺寸,这归因于原位 TiB 纳米晶须的异质成核可促进 α 板条和初生 β 晶粒的细化。

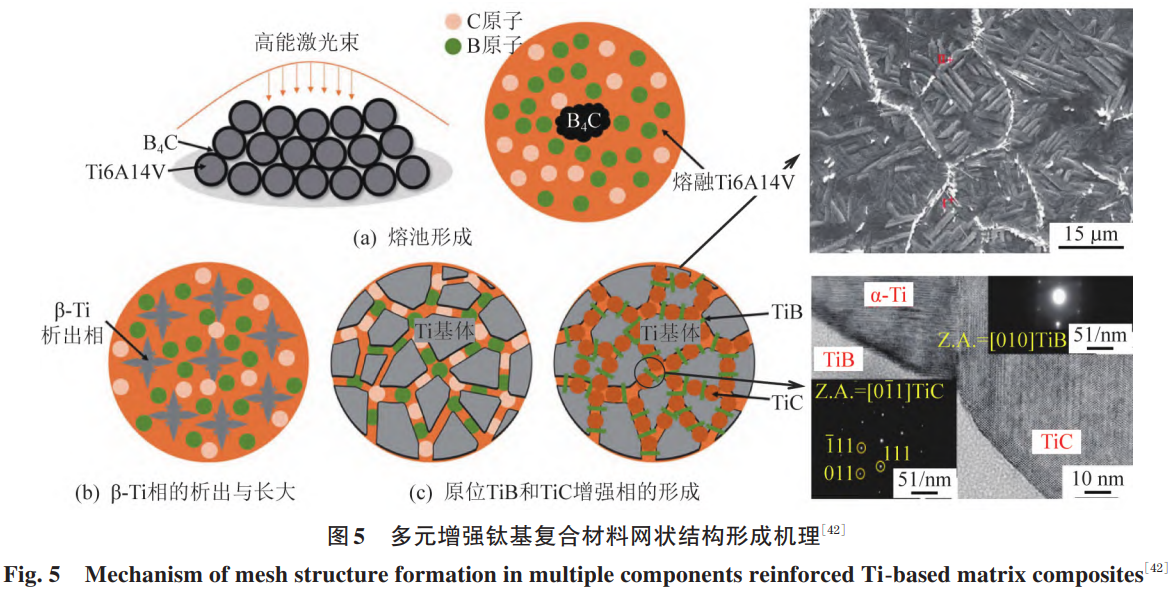

引入多元增强相,也可得到相同的晶粒尺寸变化规律,Liu 等 [31] 利用 Ti6Al4V 和碳化硼 (B₄C) 混合粉末,通过 L-DED 制造具有三维网络结构的 (TiB+TiC)/Ti6Al4V 复合材料;在沉积过程中,Ti6Al4V 液体和 B₄C 的界面处的质量浓度和化学势较高而使 TiB 首先析出 [32],TiC 在 TiB 析出物上异质成核并生长;由于在 β 晶界上形成 B 的微偏析 [33] 从而抑制了晶粒的生长,并消除了粗大的初始 β 晶。如 [图 3 (b) TiB+TiC 双相增强] 所示,当 B₄C 体积分数为 0.5%~3% 时,复合材料内部呈现网状结构;当 B₄C 的体积分数为 5% 时,TiB 和 TiC 成核点过多,削弱了复合材料的网状结构特征。

上海交通大学刘化强等 [34] 采用原位 L-DED 技术,原位合成了体积分数均为 1.2% 的 TiB+TiC、Ti₅Si₃+TiC 及 TiC 增强钛基复合材料,对比基体合金,复合材料在 XOY、YOZ、XOZ 这 3 个方向上均呈现出晶粒细化效果,引入的 TiB 与 TiC 增强相主要聚集于初生 β 晶界,形成了明显的网状结构;在凝固初期,初生 β-Ti 率先形核,B 元素在固液界面前沿的液相中富集,使液相线温度下降,导致成分过冷,进而引起液固界面的不稳定性,并为细小 β 晶粒在液固界面前沿形核提供驱动力。此外,由于增强体在晶界处聚集,其对晶界的 “钉扎” 作用使初生 β 晶粒变得细小;同时,增强体也对晶界起到强化作用,这有利于提高材料的强度与硬度,复合材料在各个方向上的硬度和抗拉强度均高于 Ti6Al4V 基体。

综上所述,为优化钛合金微观组织结构和提高性能,通过向钛合金中添加 B、TiBw、C、B₄C、Si、LaB₆等,原位或离位合成 TiB、TiC、Ti₅Si₃以及稀土氧化物 (如 La₂O₃) 等增强相,可有效抑制粗大 β 晶的生长并细化晶粒;将钛合金的高韧性与增强相的高强度硬度特性进行优势匹配,可获得更高强度、刚度、硬度、耐磨性的 DRTMCs。但是,在制备 DRTMCs 过程中,增强相种类的不同导致微观结构存在显著差异;同种增强相尺寸和分布的有效控制,也是研究者们面临的一大挑战。为获得微纳增强相的协同强化作用,可采用多元强化设计思想,构型化制备多元增强 DRTMCs, 合理调控不同增强相的配比和尺寸分布,以充分发挥各个增强相的优势,获得更加优异的材料综合性能。

1.2 网状结构形成机理

对于单元增强 DRTMCs, 与传统增强相分布均匀的 DRTMCs 相比,具有网状结构的 DRTMCs 凭借其特有的 “机械互锁” 和 “位错钉扎” 等微观结构特性 [13,35], 展现出更出色的室温强度、高温性能、弹性模量和断裂韧性,使其在航天、航空等行业中展现出巨大的应用潜力。通过激光增材制造技术,可以实现对网状结构的精确控制,为这类复合材料的未来发展开辟新的可能性 [29,34,36-38]。在高能激光束作用下形成的马兰戈尼对流带动熔池中的原子发生重排,快速冷却使温度下降到液相线,基体晶粒形核生长,将低溶解度原子推动到晶粒边界,随后溶质原子与基体溶液在边界处发生原位反应形成增强相,于边界富集的增强相在继续凝固过程中抑制晶粒长大,从而形成网状结构。

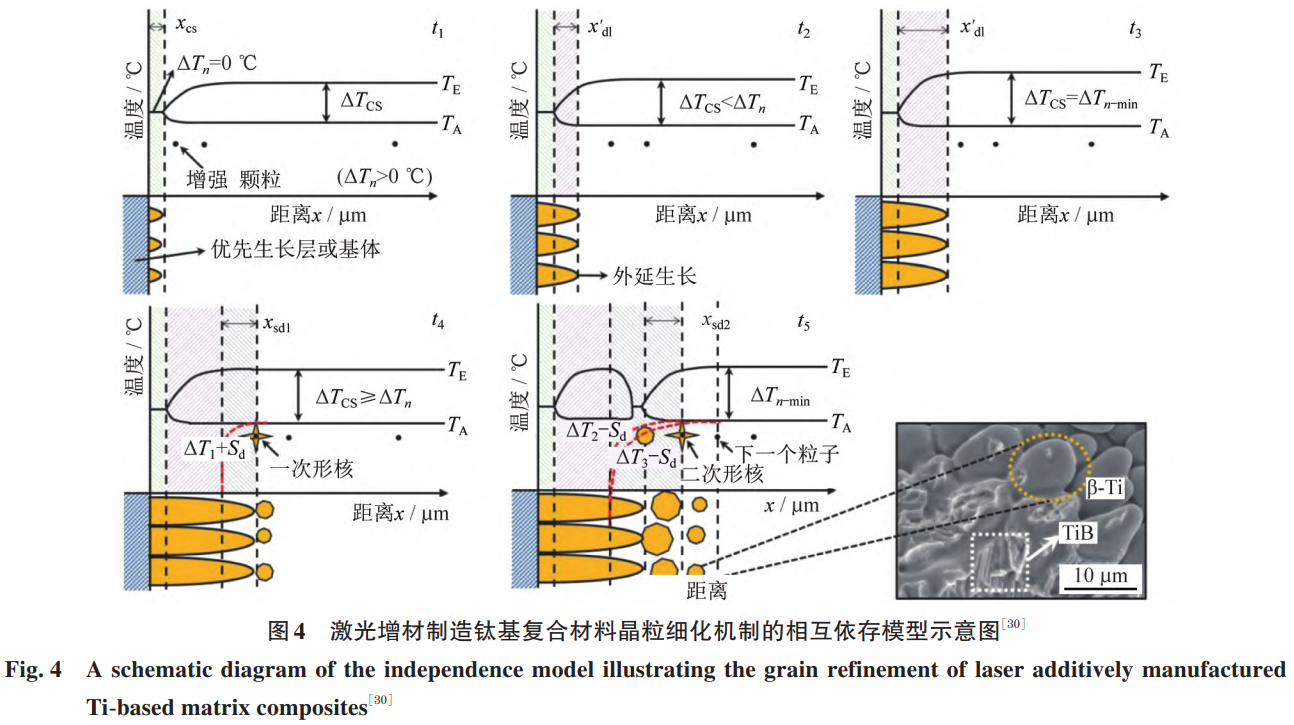

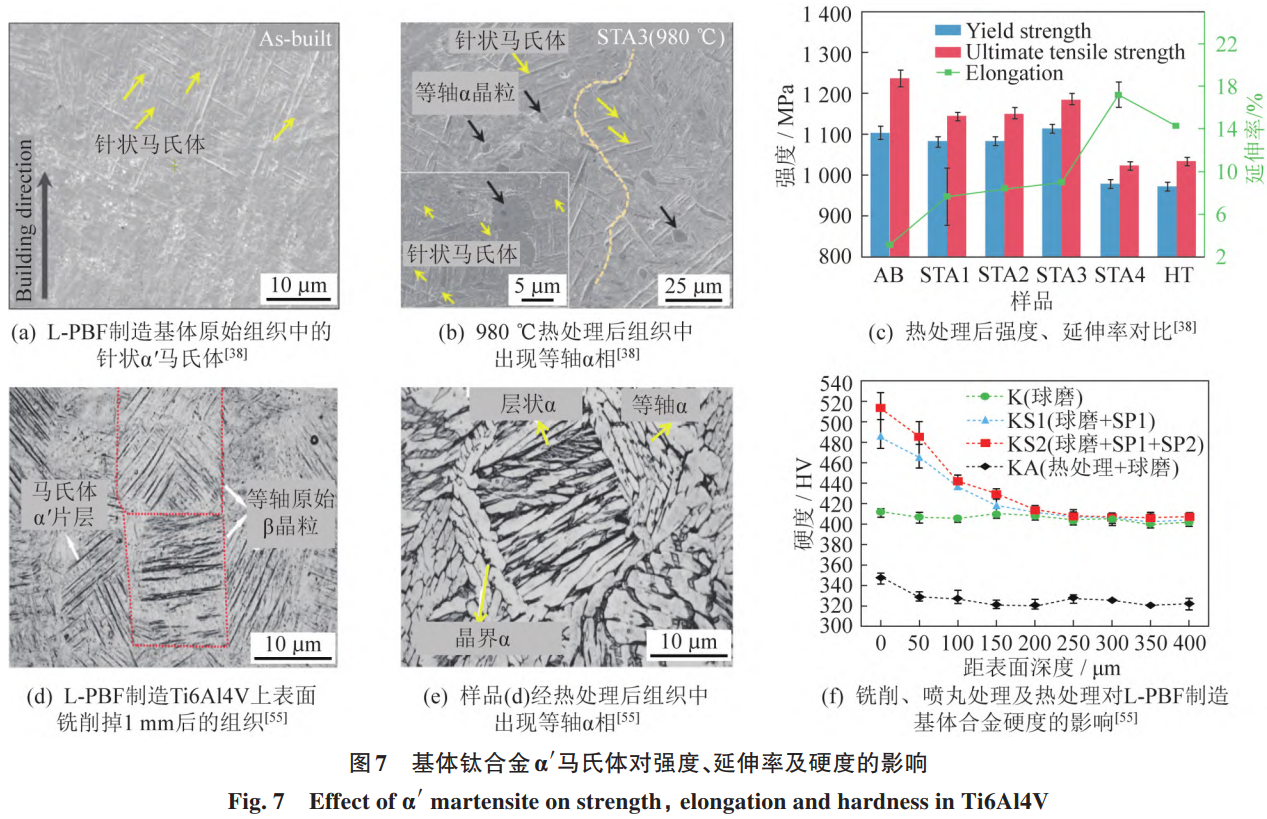

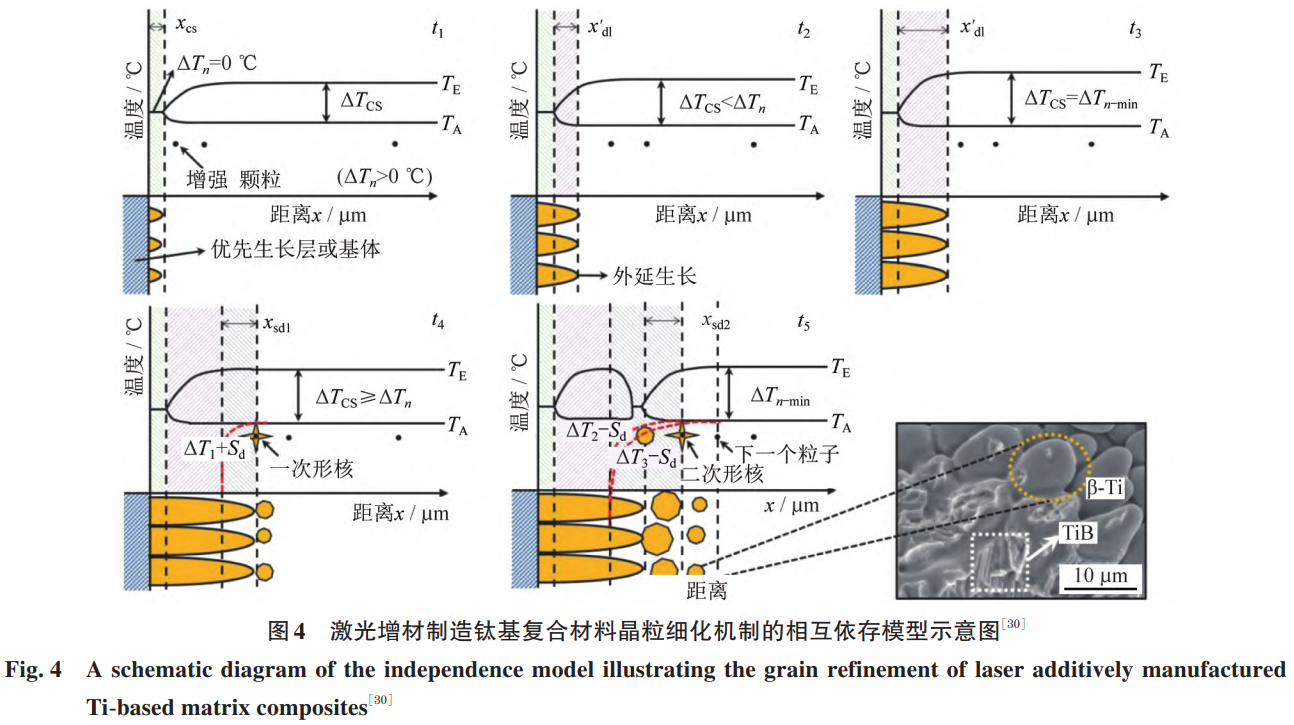

图 4 所示为激光增材制造 DRTMCs 晶粒细化机制的相互依存模型示意图,在 DRTMCs 的凝固过程中,B 和 C 元素限制初生 β Ti 的生长 [39-40], 并会产生由生长限制因子 Q 控制的成分过冷量 ΔTcs。为了预测增材制造的晶粒直径 (dgs) 及揭示晶粒细化机制,StJohn 等 [41] 提出了相互依存模型,其公式如下:

式中: Q 为生长限制因子;C₀为合金成分的质量分数;m 为液相线斜率;k 为溶质分配系数;xcs 为晶粒能够稳定生长的成分过冷量对应的尺寸;xdl' 为从固液界面到成分过冷足以触发晶粒形核位置的距离;xSd 为等轴晶粒的平均直径;D 为溶质在液相中的扩散速率;zΔTn 为重新达到最小形核所需的温度;v 为生长速率;Ci 为界面液相成分的质量分数。

由图 4 可知,Tcs 为成分过冷温度,Tn-min 为最小形核温度,其他相关参数定义见文献 [30], 根据相互依存模型公式,在 t₁时刻,固液界面前沿无成分过冷或溶质扩散时,基底或增材沉积体前层可为外延生长提供初始过冷;随着晶粒外延生长,溶质从柱状晶粒前沿扩散到液体中,从 t₂到 t₃时刻,成分过冷量增加到 ΔTn-mm, 达到等轴晶粒生长必要的阈值,微观晶粒由柱状晶粒转变为等轴晶粒,依附在初生 β-Ti 上的原位 TiB 晶须可视为异质成核点,随着 B 含量的增加,柱状晶粒长度缩短,晶粒就会发生细化;在 t₄时刻,等轴晶粒的平均直径 xsd 与 ΔTn 相关;达到 t₅时,一旦等轴晶核形成并长大,就会触发随后的等轴晶核产生。因此,可根据以上相互依存模型,利用 B 或 C 添加量预测激光增材制造钛基复合材料的晶粒尺寸。

单元增强 DRTMCs 的单一增强相呈网状分布,对其网状结构形成机理进行详细分析 [28-29], 发现在熔体冷却凝固的初始阶段,B 元素在初始 β 晶粒的固液界面处富集,难以形成有效的成分过冷,形核驱动力较弱,导致柱状晶和后续枝晶的生长。由于冷却过程中散热速度极快,在凝固开始后,温度梯度减缓,成分过冷能够提供足够的形核驱动力,并在柱状晶的前端形成初生等轴 β 晶,从而完成柱状晶向等轴晶的转变,实现复合材料的晶粒等轴化。由 Ti-B 相图可知,在达到共晶温度时,剩余还未凝固的液相为共晶成分,且该部分液相处在等轴晶粒的晶界处,凝固时便发生共晶反应,生成纳米 TiB 增强体,并呈现三维准连续网状特征。

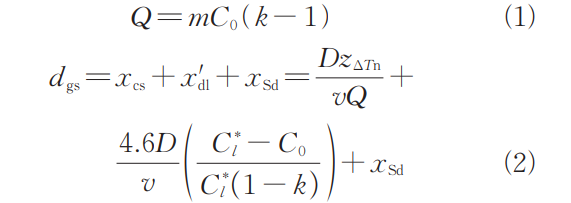

当添加多元增强体时,其网状结构存在新的形成机制,对此,张捷等 [42] 开展了多元增强 DRTMCs 激光增材制造的研究,在混合粉末中添加质量分数为 1% 的 B₄C 颗粒,通过原位自生反应,制备具有 TiB 和 TiC 双相增强的网状结构 DRTMCs, 其形成机理如图 5 所示。由图 5 可知,在凝固的初期阶段,首先析出初生 β 晶粒,由于 B 和 C 元素在 Ti 中的溶解度极低 [43], 因而 B 和 C 元素被排挤在初生 β 相晶界处;随着温度下降,B 元素与 Ti 首先发生原位反应生成 TiB, 随后达到 Ti、B、C 三元共晶成分和温度,因而在 β 相晶界形成 TiB+TiC+β 的三元共晶相;当温度进一步下降到 α 相转变温度,初生 β 相转变为 α 相,最终形成 TiB+TiC 增强网状结构 DRTMCs。因此,通过增强相的引入,促使钛合金基体中粗大 β 晶粒的细化,也有利于实现材料的细晶强化。

2、激光增材制造钛基复合材料的力学性能

激光增材制造 DRTMCs 的抗拉强度较其他制备手段 (如热等静压、烧结、铸造等) 显著提高,这主要归因于其在快速冷却过程中形成极其细小的晶粒,大量的晶界及晶界处富集的增强相可有效阻止位错运动,尤其是采用冷却速度较大的 L-PBF 技术制备 DRTMCs 时,会形成大量的马氏体相,以上原因均可有效提高材料的抗拉强度。但是,增材制造 DRTMCs 强度的提高往往以牺牲塑性为代价,存在严重的强 - 塑性不匹配现象,大量晶界及脆性相的存在均可作为裂纹产生的源头及扩展路径,这就大大降低了材料的延伸率。因此,研究者们采用合理的热处理制度、调节增强相的含量等手段,试图解决增材制造钛基复材强 - 塑性不匹配问题,并取得一定成果,以下将分析影响激光增材制造 DRTMCs 力学性能的因素。

2.1 马氏体相对力学性能的影响

2.1.1 激光增材制造形成马氏体相的机理

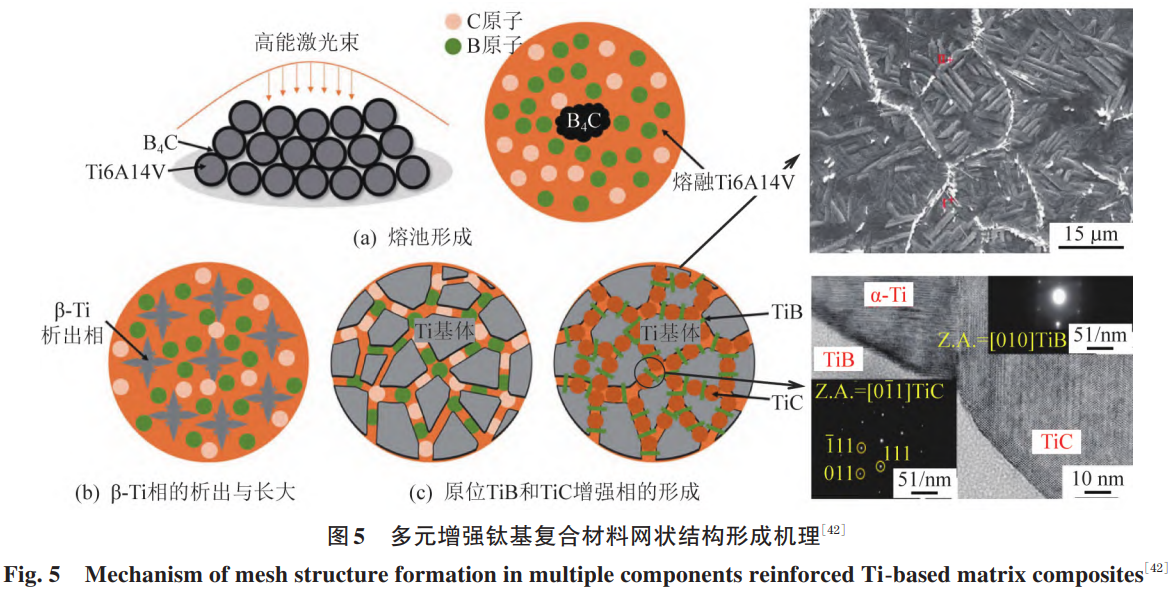

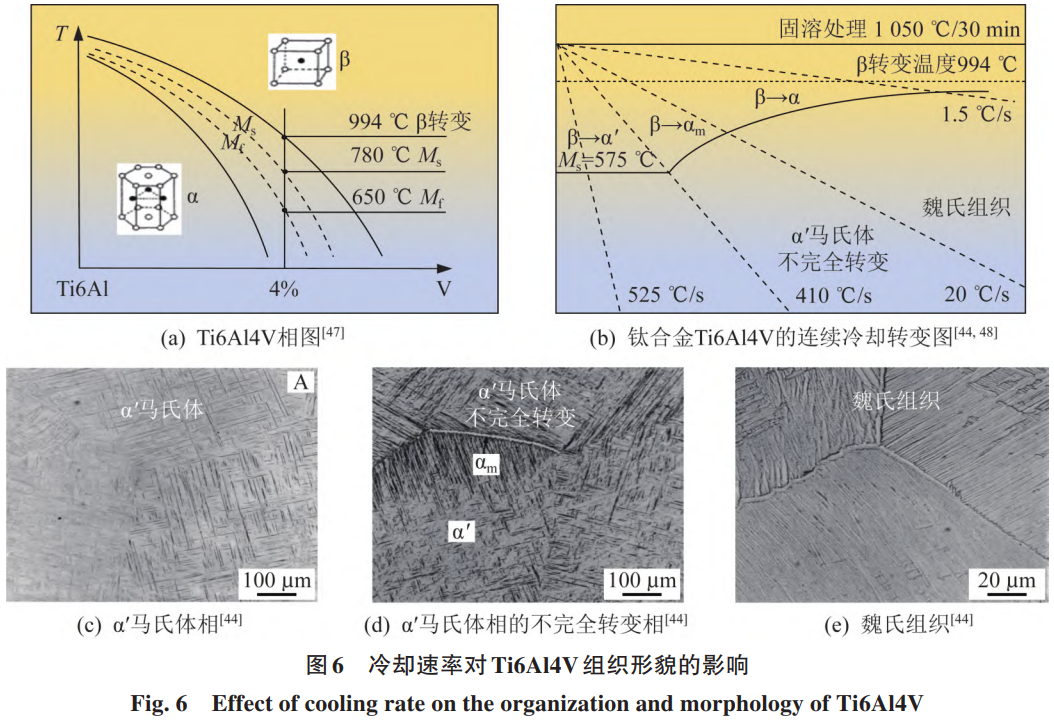

以典型的 Ti6Al4V 合金为例,当 Ti6Al4V 从 T₃温度以上开始冷却时,转变相与冷却速率有关。Ahmed 等 [44] 研究了冷却速率对 Ti6Al4V 相变的影响 (见图 6 ), 当冷却速率高于 410℃/s 时,可观察到完全的马氏体微观结构,称为 α' 马氏体相,马氏体转变由非扩散过程控制,转变速度很快,可以认为与时间无关 (见图 6 (c)); 在冷却速率为 20~410℃/s 范围内可观察到块状转变,转变相为具有较大晶粒尺寸的 α 相,被称为 Massive α 相,是马氏体的不完全转变相 (见图 6 (d)); 当冷却速率低于 20℃/s 时,转变相为 Widmanstatten α 相,在缓慢冷却条件下有足够的时间通过扩散机制进行晶粒生长,其形态特征是呈现交叉的层状或板条状 (见图 6 (e))[45]。另外,α 马氏体是一种可转变相,在一定温度下长时间加热会发生分解,是扩散控制的转变,分解的温度范围为 600~900℃[46]。

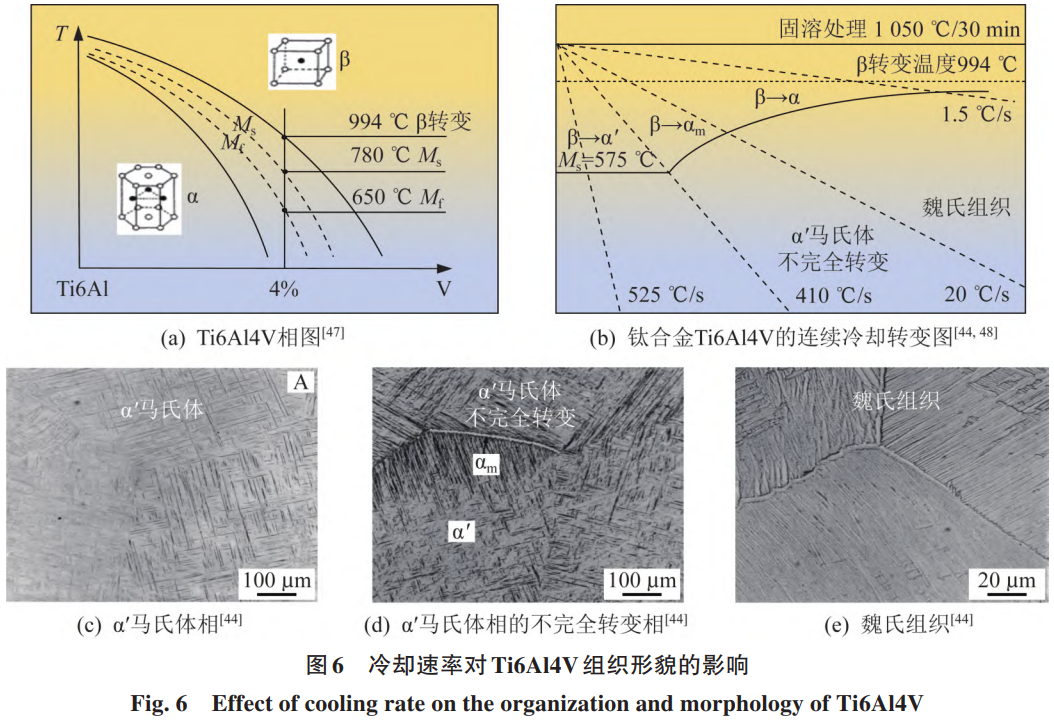

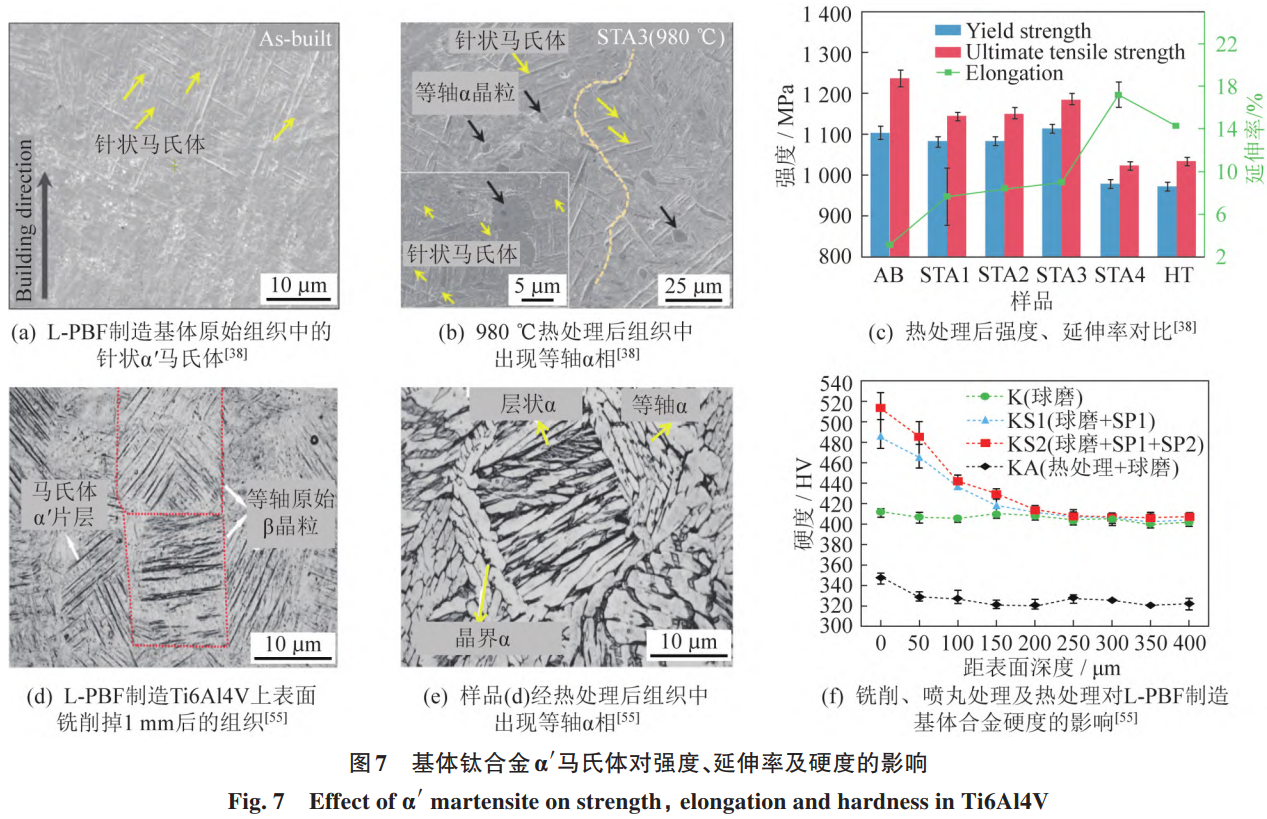

如 [图 7 (a) L-PBF 制造基体原始组织中的针状马氏体] 所示,相比于 L-DED 技术,采用 L-PBF 技术制造的钛合金构件通常具有更为细小的晶粒,由于在 L-PBF 制造过程中的冷却速率高达 10³~10⁸K/s [49-50], 致使其组织中形成宽度小于 1μm 的超细针状 α' 马氏体 [38,51], 其 c/a 比值为 1.589, 略低于 a-Ti 相 (c/a=1.59~1.60)[5]], 是通过初生 β 相无扩散转变而形成的具有 HCP 结构的过饱和固溶体 [53]。如 [图 7 (d) L-PBF 制造 Ti6Al4V 上表面铣削掉 1mm 后的组织] 所示,针状 α' 马氏体的取向取决于初生 β 相界,大多数针状 α' 马氏体的生长方向与 3 相界呈 45° 左右 [54-55], 这是因为 HCP 结构的 α 马氏体相和 BCC 结构的初生 β 相是通过 Burger's 取向关系生长的,<110>β//<0001>α' 和 < 111>β//<1120>α' 是最有利于 α' 马氏体生长的关系,从而导致针状 α' 马氏体沿 ±45° 方向生长 [56]。另外,由于单层 L-PBF 粉末的厚度一般为几十微米,通常需要打印数百层,在此过程中,针状马氏体 α' 可能会分解形成层状 α+β 结构 [57]。

2.1.2 消除马氏体相的影响

α' 马氏体的存在导致了微观结构的不均匀性,虽然大大提高了 L-PBF 制造钛合金的强度和硬度,但是其延伸率较低,且样品内部存在较高的残余应力,故包括航空航天在内的许多应用领域都不希望出现 α' 马氏体 [58-59]。如 [图 7 (b) 980℃热处理后组织中出现等轴 α 相、图 7 (e) 样品 (d) 经热处理后组织中出现等轴 α 相] 所示,通过热处理、表面喷丸、车削、铣削可改变其内部组织或表面状态,使针状 α' 马氏体部分或全部转变为等轴 α 相 [38,55]。通过后处理虽然强度略有降低,但可提升塑性,达到强 / 塑平衡的适中状态,例如,[图 7 (c) 热处理后强度、延伸率对比] 中 STA3 热处理制度下样品的延伸率是 L-PBF 制造 Ti6Al4V 原始样品的 3 倍,同时保持 1185MPa 的较高抗拉强度。表面喷丸处理有利于提高样品的表面硬度,如 [图 7 (f) 铣削、喷丸处理及热处理对 L-PBF 制造基体合金硬度的影响] 所示,将表面喷丸处理样品与原始 L-PBF 制造样品进行比较,可发现在 0~250μm 深度范围内表面喷丸处理样品的显微硬度相对较高,这是由于喷丸过程晶粒细化和加工硬化所致。许多研究探讨了热处理对 L-PBF 制造 Ti6Al4V 样品的显微硬度特性影响 [60-64], 由于热处理使得微观结构转变为片层状或等轴状 α 相,而且与针状 α' 马氏体相对比,片层状 α 相更粗大,因此显微硬度值明显下降。

另外,通过合适的热处理途径使 α 相分解是解决激光增材制造钛合金高强低塑问题的有效方法之一。方旻翰 [28] 提出一种新的固溶与高温时效热处理工艺,可优化增材制造沉积态钛合金力学性能,且 L-PBF 技术制备钛合金沉积态强度高达 1185MPa, 但延伸率仅为 3%, 其组织为超细马氏体 α 相,内含高密度位错和大量压缩孪晶,性能呈现高强低塑的特点。因此,本研究设计一种新的固溶与高温时效热处理工艺 (920℃/1h / 水冷,800℃/2h / 炉冷), 使 α 相充分分解形成 α+β 的双相片层结构,促使近等轴的晶界 a 相生成,且晶粒未发生过度粗化,从而获得最佳强塑性匹配,延伸率大幅度提升至 17.2%, 同时保持 1025MPa 较高强度。

2.2 增强相对拉伸性能的影响

TiB 的密度和热膨胀系数与基体相当 [65]、热稳定性好、原位反应过程中不生成其他杂质、不与基体固溶,以及本身具有较高的硬度、耐腐蚀等性能,因而成为常见的 DRTMCs 增强体选择。Zhou 等 [66] 采用球磨混合 Ti6Al4V 和 TiB₂粉末,通过选择激光熔化制备 TiB 原位增强钛基复合材料,增强相的体积分数为 2% 的钛基复合材料其微观结构中 TiB 晶须在晶界处呈准连续分布,与基体合金相比,其显微硬度、抗压强度和抗拉强度分别提高了 14%、36% 和 25%, 这些增强主要归因于霍尔 - 佩奇强化和承载强化,其抗拉强度达到 1422MPa, 延伸率为 2.6%。一般来说,对于激光增材制造 DRTMCs, 强度的提升不可避免地伴随着延伸率的下降,通过热处理、热压烧结等后续处理技术可提升延伸率。Wang 等 [67] 使用 CO₂激光器,通过同轴送粉在 Ti6Al4V 基板表面沉积质量分数为 5% 的 TiB₂/ 钛基复合层,材料在 600℃经过 2h 退火处理后,其抗拉强度为 1094MPa, 延伸率达到 6.6%; 同一成分材料在 900℃的温度和 103MPa 的压力下经 4h 热等静压处理,其抗拉强度为 958MPa, 延伸率提升到 10.3%。

TiC 具有优异的化学稳定性和与 Ti 基体的良好相容性,其密度、泊松比和热膨胀系数与 Ti 基体相当 [68-69], 使其成为钛基复合材料理想的增强相。Li 等 [70] 将球磨混合质量分数为 1.5% 的 TiC 和 Ti6Al4V 粉末通过 L-PBF 工艺成形,得到由层状 α' 相组成的马氏体微观结构,复合材料的抗拉强度和延伸率分别为 887.41MPa 和 4.21%, 其平均硬度 (386HV) 明显高于基体,这主要归因于 C 的固溶强化和细晶强化。Liu 等 [69] 探讨了 TiC 增强体的熔化程度对 L-DED 工艺制备 TiC/Ti6Al4V 复合材料和功能梯度材料微观结构和力学性能的影响,压缩试验结果表明,随着预混合 TiC 的体积分数从 0 增加到 15%, 复合材料的极限抗拉强度从 (1381±19) MPa 增加到 (1636±23) MPa, 而 TiC 增强体体积分数为 15% 的复合材料仍保持 0.141±0.002 的真实应变,由此认为 TiC 熔融较多的复合材料的主要强化机制是 C 引起的固溶强化,而 TiC 熔融较少的复合材料主要由未熔融的 TiC 颗粒和再凝固碳化物产生的精细微观结构主导。

当 TiC 增强相含量超过 Ti-C 的共晶点成分点时,复合材料中会形成树枝状初生 TiC 相,Wang 等 [71] 采用 L-DED 技术制备 TiC 颗粒增强 DRTMCs, 其微观组织由 α-Ti、β-Ti 和 TiC 组成。与基体合金相比,TiC 体积分数为 5% 的 TiC / 钛基复合材料的强度提高近 12.3%; 与沉积态复合材料相比,在 950℃下热处理的 TiC / 钛基复合材料的极限抗拉强度仅从 1225.5MPa 降低到 1202.2MPa, 然而,热处理复合材料的伸长率从 1.31% 增加到 3.95%, 这归因于网篮微观结构和条状共晶 TiC 的存在。

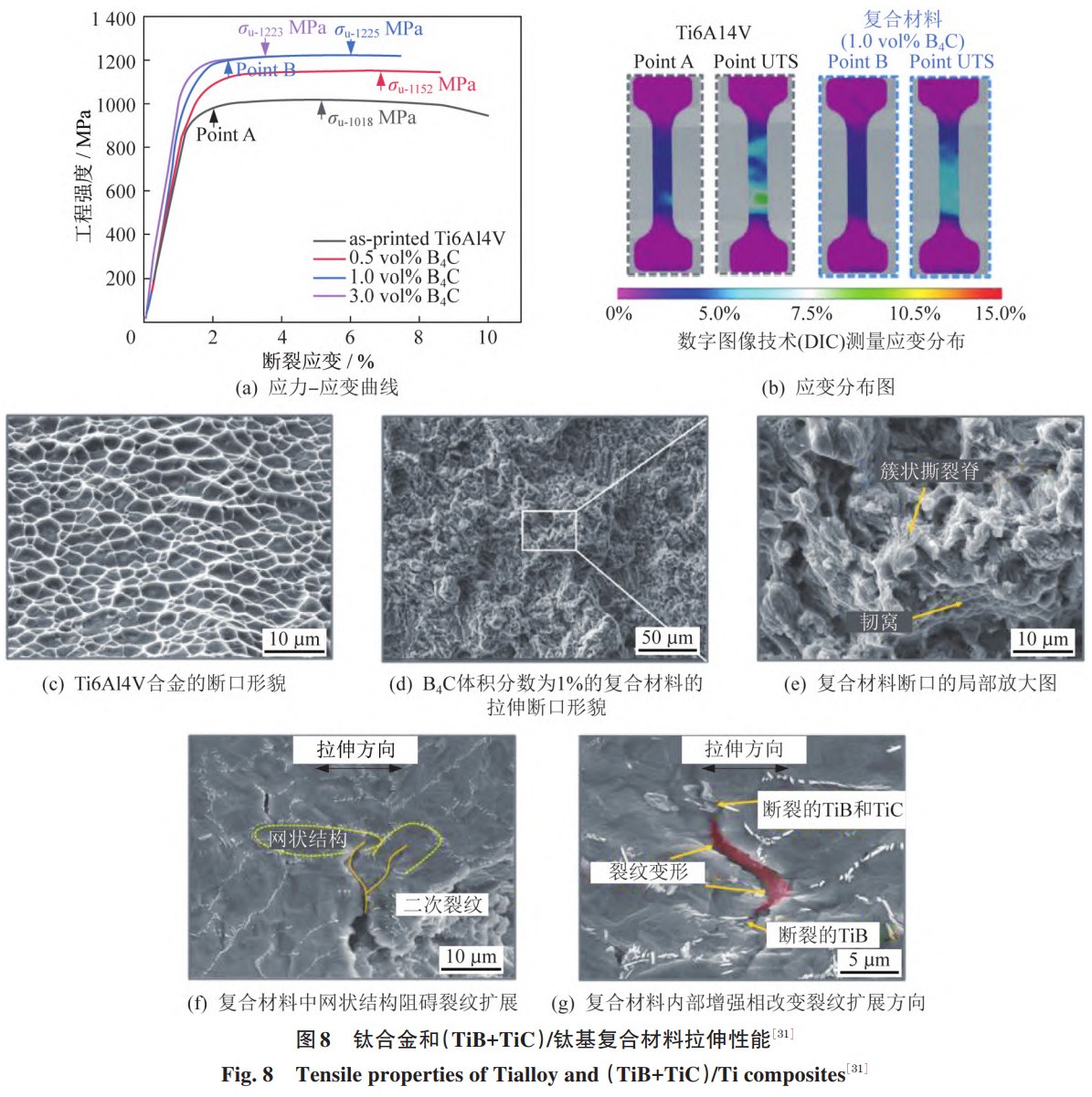

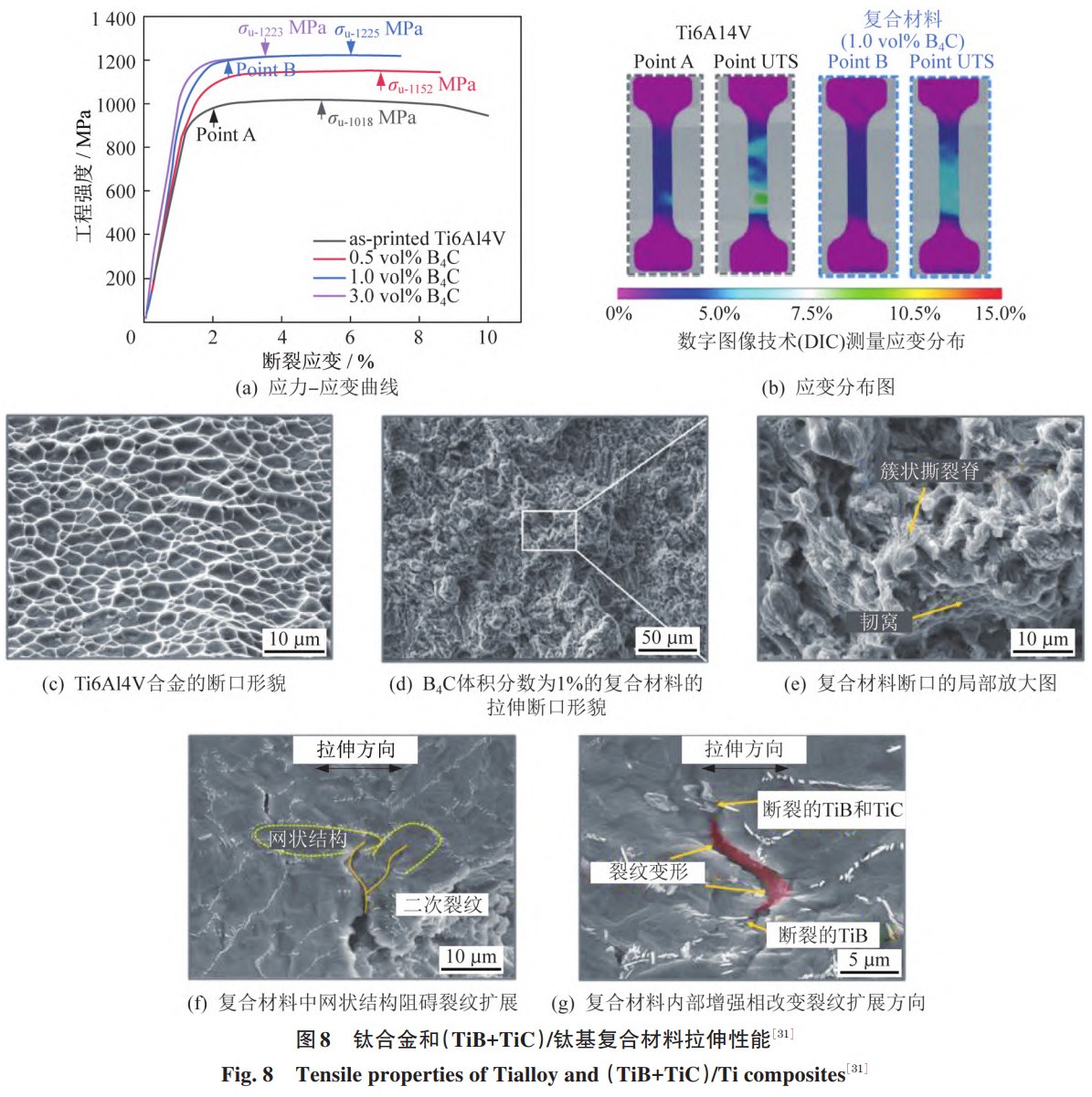

双元增强相的加入可协同增强 DRTMCs 的力学性能,例如,Liu 等 [31] 通过 L-DED 增材制造工艺,利用混合球形 Ti6Al4V 和碳化硼 (B₄C) 粉末制造出了具有可控三维网络结构的 (TiB+TiC)/ 钛基复合材料,通过调控 (TiB+TiC) 增强相的含量,对网状结构形态和尺寸进行调控,并研究了增强相含量对 (TiB+TiC)/ 钛基复合材料力学性能的影响。[图 8 (a) 应力 - 应变曲线] 所示为 L-DED 制造的 Ti6Al4V 和 (TiB+TiC)/ 钛基复合材料的拉伸应力 - 应变曲线,当 B₄C 体积分数为 1% 时,极限拉伸强度提高到 1225MPa, 同时保持 6.0% 的均匀拉伸应变,显著高于基体合金材料。从 [图 8 (b) 应变分布图] 所示的应变分布来看,体积分数为 1% B₄C 的 (TiB+TiC)/ 钛基复合材料与基体合金相比,具有较好的均匀变形能力,虽然复合材料的断裂应变有所下降,但其均匀变形阶段比基体合金更长。此外,对比合金和复合材料的拉伸断裂特性,可发现网络结构有利于拉伸性能的提高,合金出现了粗大的凹陷 (见 图 8 (c) , 而复合材料则出现了明显的断裂面 (见 [图 8 (d) B₄C 体积分数为 1% 的复合材料的拉伸断口形貌]、[图 8 (e) 复合材料断口的局部放大图]), 复合材料中凹陷和撕裂脊共存,其细小凹痕证明复合材料具有良好的延展性,由 [图 8 (f) 复合材料中网状结构阻碍裂纹扩展]、[图 8 (g) 复合材料内部增强相改变裂纹扩展方向] 可知,网状结构通过钝化和偏转裂纹阻止了裂纹的扩展。

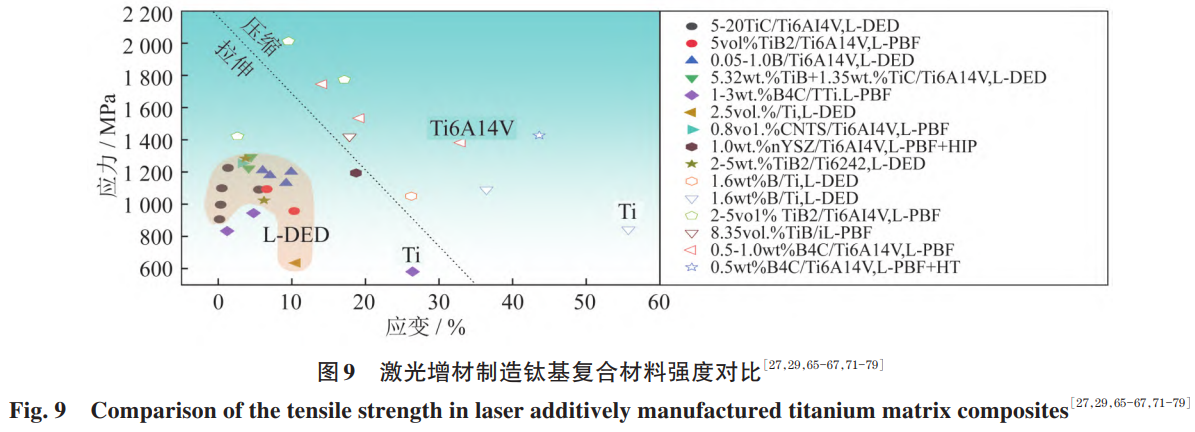

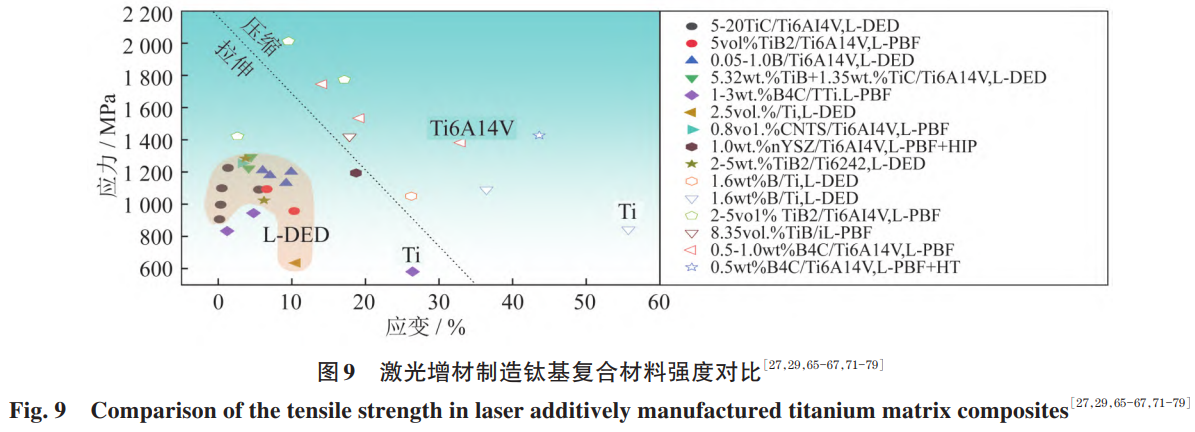

[图 9 激光增材制造钛基复合材料强度对比] 所示对比了近年来激光增材制造钛基复合材料的力学性能。相比于 L-DED 技术,采用 L-PBF 技术制备的钛基复合材料晶粒更为细小、内应力更大但易开裂,因而制备的样品通常尺寸较小,仅能制备压缩试件;一般采用压缩实验表征 L-PBF 制备钛基复合材料的力学性能,钛基复合材料的最大压缩强度在 1100~2100MPa, 应变均超过 10%。L-DED 技术的冷却速度比 L-PBF 低,因而一般试样成形尺寸可制备为拉伸试样,其最大抗拉强度通常在 900~1300MPa, 应变在 10% 以下。

相比于基体材料,钛基复合材料强度的提高主要归功于 α 晶粒的细晶强化 (即霍尔 - 佩奇效应) 和纳米增强相的第二相强化。一方面,B、C 等元素的加入使得 α 晶粒显著细化且增加晶界面积,导致大量晶界成为位错移动的有效屏障,引发更大的应力集中和更高的强度;另一方面,TiB 或 TiC 等的位错阻碍和载荷传递效应在强化中起着至关重要的作用 [80], 例如,在塑性变形过程中,针状 TiB 以位错循环的形式阻碍位错运动,这可以用 Orowan-Ashby 方程来表示 [81], 根据修正的剪切滞后模型,许多研究都印证了从基体到增强体的载荷传递效应 [82]。此外,由于 TiB 和钛合金的热膨胀系数相似,因此可以忽略热膨胀失配对强度的改善 [77]。

3、激光增材制造 DRTMCs 的强化机制

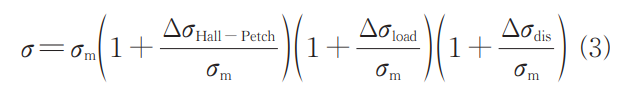

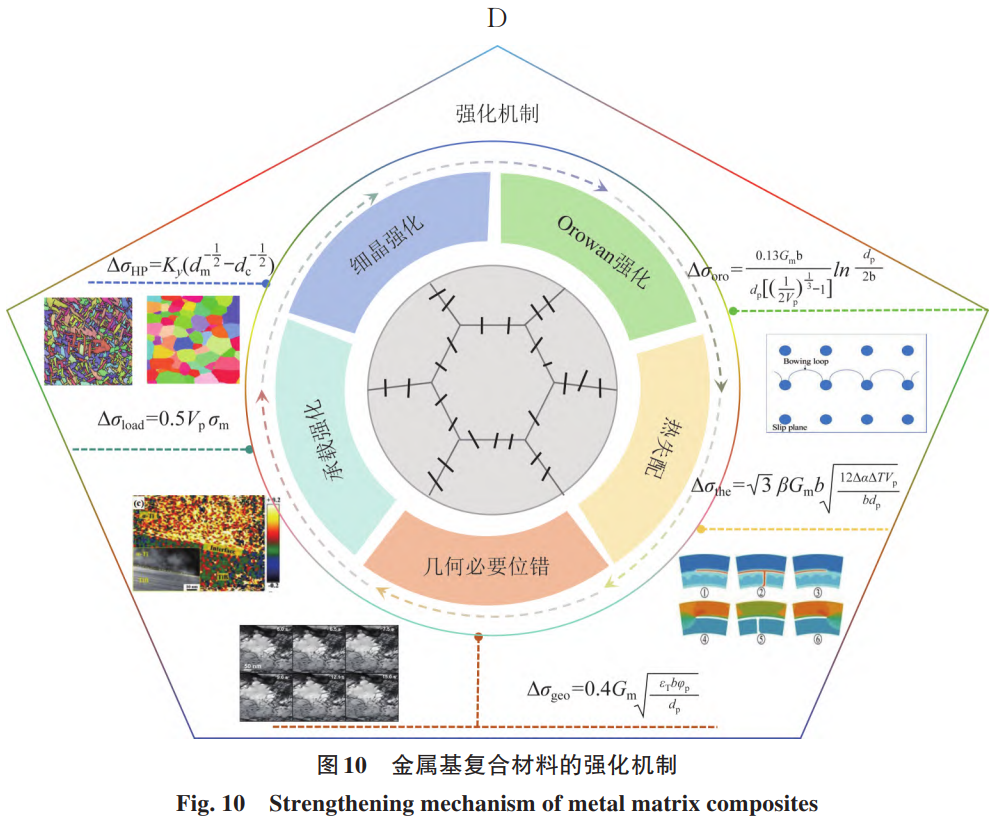

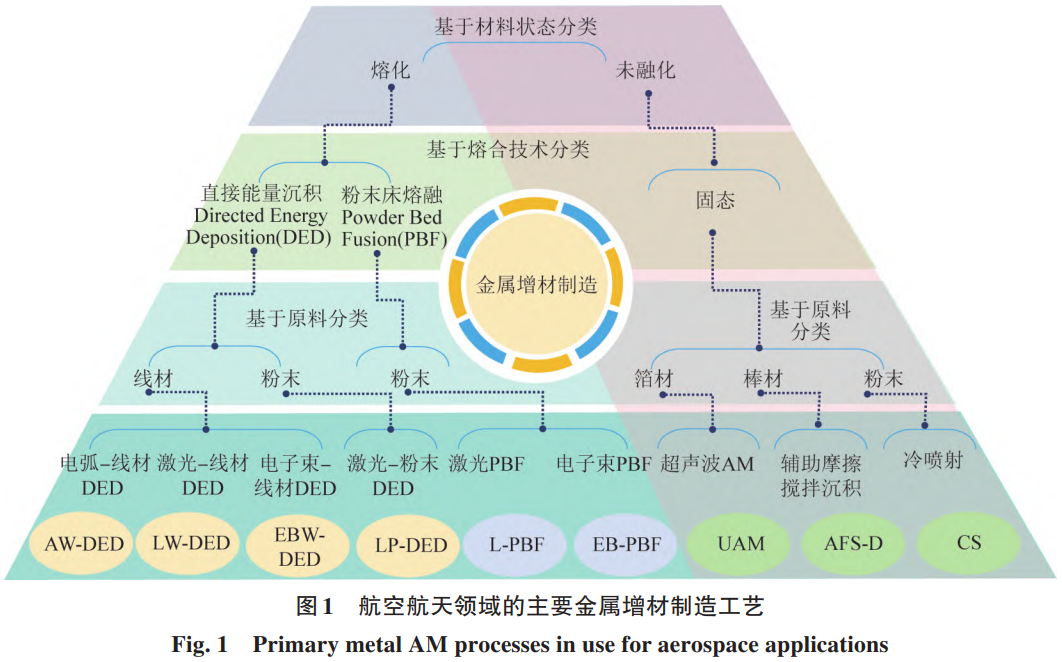

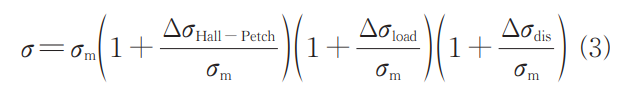

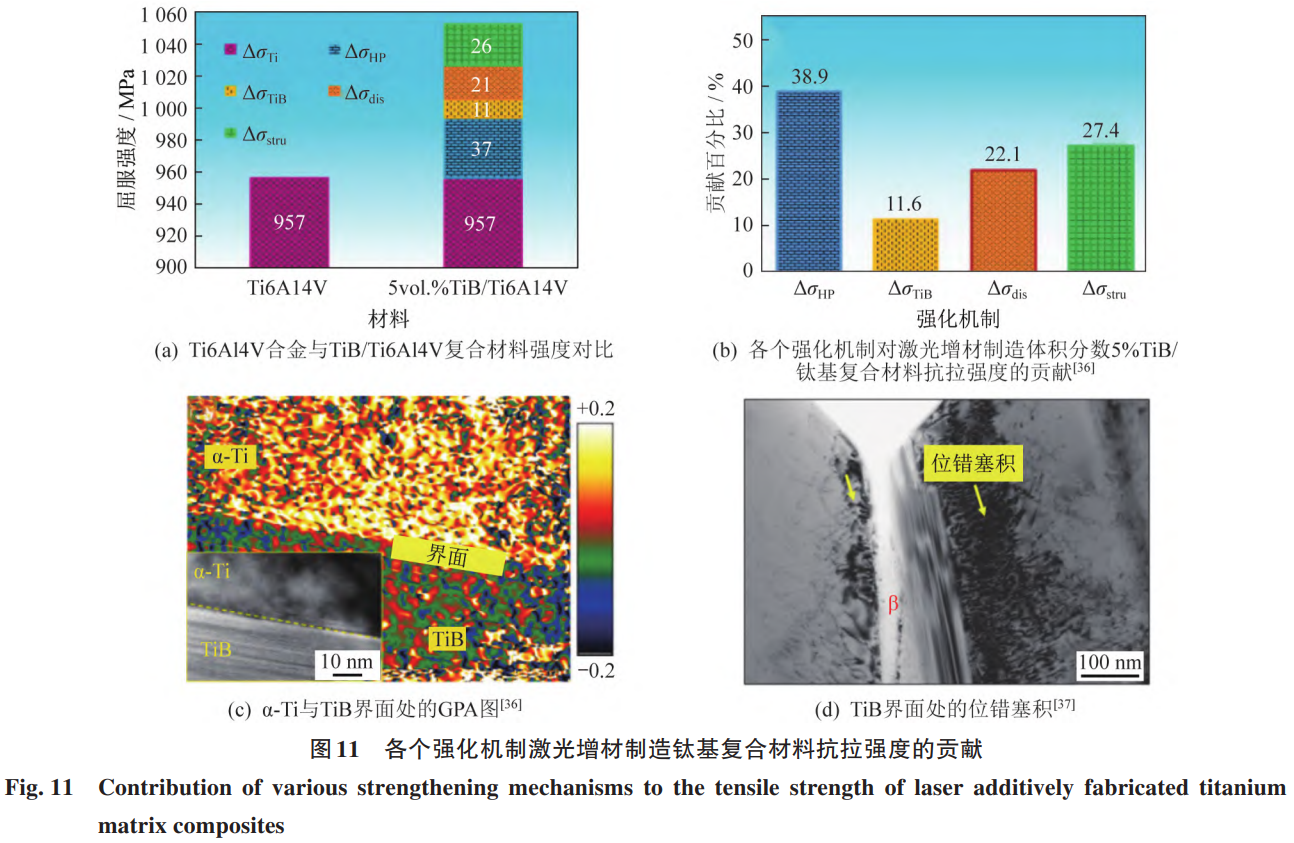

增强相呈网状分布是理想的强韧化显微结构,[图 10 金属基复合材料的强化机制] 列举了金属基复合材料的强化机制,即引入适量的增强相能够使 DRTMCs 的强度得到大幅度提升,其主要因素有 3 个:一是晶粒尺寸细化而产生的霍尔 - 佩奇 (Hall-Petch) 效应;二是增强相存在产生的承载效应;三是位错密度增加引起的位错强化。因此,复合材料屈服强度可按如下公式 [77] 计算:

不同尺度的增强体起到不同的强化作用,如微米级的 TiB 晶须及 TiC 颗粒的强化机制主要包括诱发基体晶粒细化的细晶强化、热失配引起的位错强化以及承载强化,而纳米级的硅化物 (如 Ti₅Si₃) 和稀土氧化物 (如 La₂O₃) 主要弥散分布于基体内部,起到 Orowan 强化的作用。

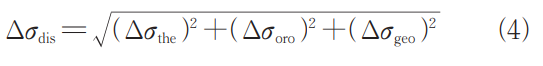

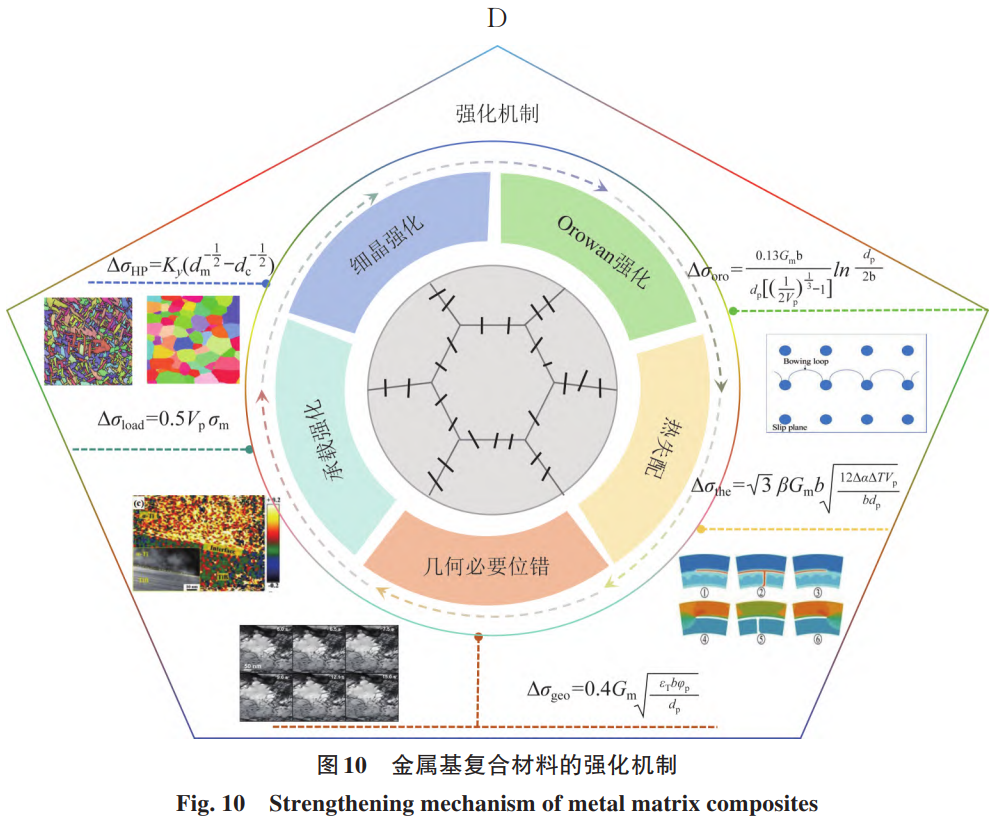

晶粒细化会使基体屈服强度增加,根据凝固理论,初晶 TiB、TiC 等的形成有利于基体合金形核,使得基体合金晶粒变小,引起的晶粒细化会带来更多晶界并阻碍位错运动,进而提高复合材料的强度。相较于其他制备方法,激光增材制造 DRTMCs 在凝固过程中的冷却速度极高 (10³~10⁸K/s), 且增强相的引入形成大量晶界并细化晶粒,这是增材制造制备 DRTMCs 微观组织最显著的特点,因此增材制造 DRTMCs 的强度提高主要归因于细晶强化。如 [图 11 (a) Ti6Al4V 合金与 TiB/Ti6Al4V 复合材料强度对比]、[图 11 (b) 各个强化机制对激光增材制造体积分数 5% TiB / 钛基复合材料抗拉强度的贡献] 所示,ΔσHI、ΔσTiB、Δσdis 和 Δσstru 分别代表霍尔佩奇强化、承载强化、位错强化和结构外强化,且在激光增材制造体积分数为 5% 的 TiB / 钛基复合材料抗拉强度的各个强化机制贡献中,Hall-Petch 强化的贡献占比最大 [36]。

颗粒承载强化是指在外加载荷作用下,增强相会阻挡来自基体的位错滑移并产生位错堆积,增强相会比基体承受更多的应力,进而提高复合材料的强度,[图 11 (c)α-Ti 与 TiB 界面处的 GPA 图] 的 GPA 图代表 α-Ti 与 TiB 界面结合处的应力变化 [36], 由该图可知,TiB 晶须内部应力明显低于 α-Ti 晶粒,说明增强相在变形过程中可承受更多的应力,其直观地表明激光增材制造 DRTMCs 中增强相的承载强化作用。

位错引起的 DRTMCs 屈服强度增量通常归因于奥罗万 (Δσcro)、热失配 (Δσthe) 和几何必要位错 (Δσgeo) 机制,由位错引起的强化可按如下公式计算:

基体和增强相之间的热膨胀系数不同,在高温变形过程中,相界面处产生应变梯度,由于热失配引起位错密度大量增加,位错运动时受到附近位错应力场的影响,以及与穿过滑移面的位错相交时也受到影响,从而产生强化作用 [83]; 在钛基复合材料中引增强相后,位错的运动受到增强相的阻碍,产生奥罗万 (Orowan) 强化 [84], 以 TiB 单相增强为例,Δσ000 表示位错穿过 TiB 晶须阵列所需的应力;几何必要位错强化指的是维持金属基体与增强相间变形梯度连续性而产生的位错强化。

在激光增材制造 DRTMCs 增强相位错强化作用的研究中,如 [图 11 (d) TiB 界面处的位错塞积] 所示,拉伸后试样的 TiB 增强相界面前沿塞积大量位错 [37], 说明增强相的存在能有效阻止位错运动,提高 DRTMCs 的抗拉强度。另外,位错强化机制对抗拉强度的贡献占比仅次于 Hall-Petch 强化 (见图 11 (b)), 故在激光增材 DRTMCs 的抗拉强度提高方面同样起着至关重要的作用。基于对 DRTMCs 增强机理的研究,学界引入多元增强体协同调控组织,以实现多种强化机制共同发挥作用,如 TiB+TiC 双元微米晶须和颗粒增强 [31,85]、Ti₅Si₃+TiC 双元微 / 纳协同增强 [34] 等。

4、增材制造钛基复合材料的潜在航空航天应用

钛基复合材料的研究始于 20 世纪 70 年代中期,美国的整体高性能涡轮发动机技术 (IHPTET) 以及日本、欧洲的同类型计划共同推动了钛基复合材料的发展 [86]。钛基复合材料具有高比强度及比刚度、优异耐磨性及高温性能,因此在航空航天领域有着广阔应用前景。在国外研究领域,美国 Dynamet Technology 公司使用热等静压技术制备出高含量 TiC 增强钛基复合材料零件,这一系列复合材料已经成功应用于半球形导弹壳体、导弹尾翼、飞机发动机等领域 [87]; 美国 GE 公司研发出一系列 0.8TiB₂/Ti-47Al-2Mn-2Nb 熔铸产品,这些产品具有较好的断裂韧性及抗蠕变能力,被应用于航空航天发动机及涡轮翼片;2003 年,荷兰 SP 航空航天公司 (Geldrop) 为荷兰皇家空军 F-16 的起落架开发了一种钛基复合材料阻力支架,这是金属基复合材料在起落架部件的首次应用 [88]。

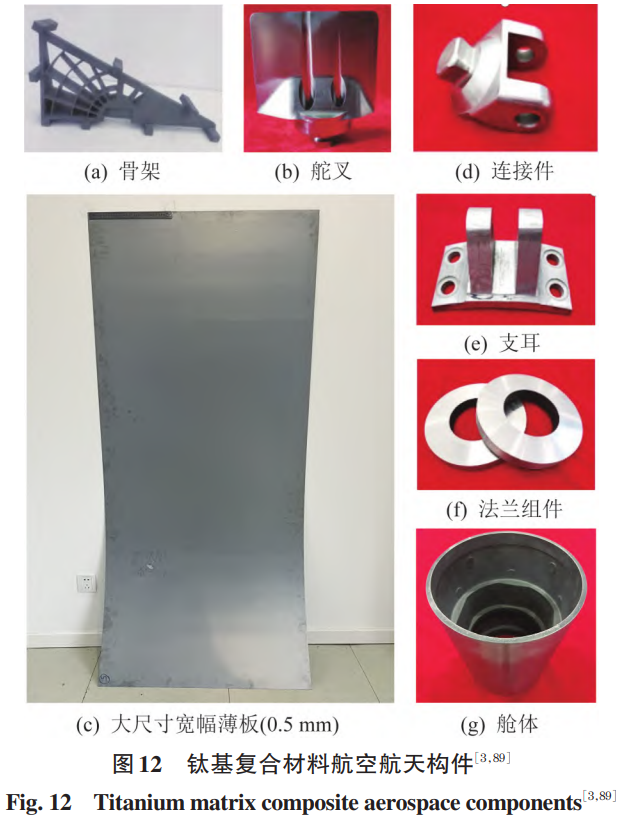

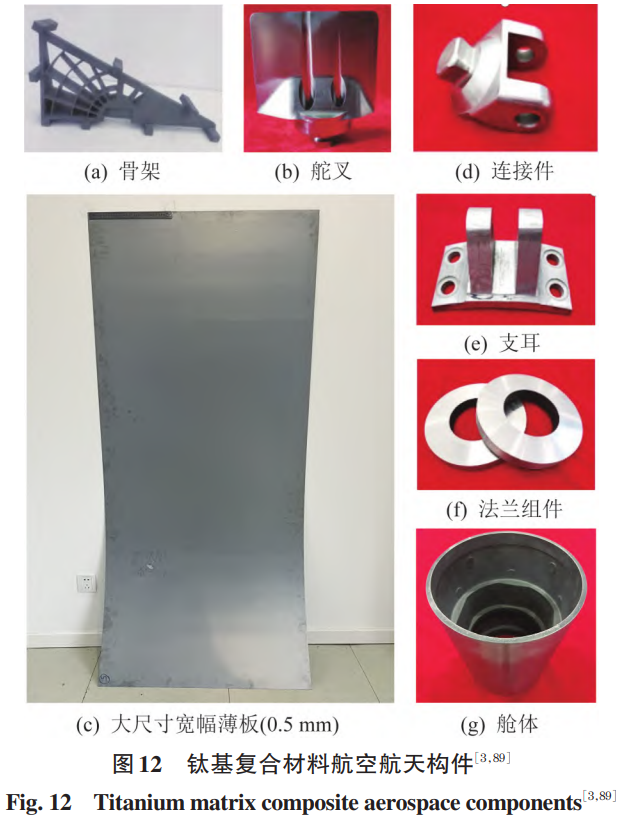

相较于国外,国内开展了更多钛基复合材料的制备及工程应用工作。上海交通大学研发精密铸造工艺制备 DRTMCs 舵骨架精密铸件 [3], 如 [图 12 (a) 骨架] 所示。该团队采用超塑性成形技术成功制备满足航天需求 (TiB/La₂O₃)/IMI834 的耐热 DRTMCs 舵叉 (见 [图 12 (b) 舵叉])[3], 其强度和比模量整体提高 10%, 结构减重 45%, 构件使用温度可拓展到 700℃, 瞬时使用温度可达 800℃, 甚至更高,并且已开展 IMI834 耐热钛合金 DRTMCs 的 L-DED 及 L-PBF 研究,并获得优于相同成分锻件的高温强度,从而进一步提升耐热 DRTMCs 的耐热温度和高温强度,有望在 550~800℃部分取代发动机用传统高温合金,在航空航天领域具有广阔的应用前景和发展潜力。该团队研制出直径为 580mm、质量为 1500kg 的航天用 700℃耐高温原位自生 DRTMCs 锭坯及厚度为 0.5mm 的薄板材 (见 [图 12 (c) 大尺寸宽幅薄板 (0.5mm)]), 是国际首家制备大尺寸 DRTMCs 锭坯、棒材和板材的单位,其大尺寸 DRTMCs 制备与热加工技术处于国际领先水平。在研发和生产某重点型号固体火箭过程中,发动机喷管的连接件、支耳和法兰组件 (见 [图 12 (d) 连接件]、[图 12 (e) 支耳]、[图 12 (f) 法兰组件]) 使用该团队研制的高强高模 DRTMCs, 与 Ti6Al4V 合金相比,新材料的抗拉强度和模量提高 10% 以上,可替代原 30CrMnSiA 钢;结构质量减重 42%, 可显著提升武器系统性能。上海交通大学是高强高模 DRTMCs 唯一的生产制备单位,具备稳定的量产供货能力。[图 12 (g) 舱体] 所示为新一代空天飞行器耐热 DRTMCs 舱体,服役于 800℃复杂应力环境,其结构减重 15%、转动惯量降低 36.4%, 可为飞行器大机动、高速、高射程等核心技战指标的实现提供关键支撑。

钛基复合材料增材制造技术在武器装备、高超声速飞行器、登月和登火计划等方面具备广阔应用前景。钛基复合材料因其轻质、高强度和优异的耐腐蚀性可应用在舰船、战车、坦克、火炮和导弹等装备领域,增材制造可实现更复杂精细的武器装备结构设计,对提高武器装备性能和减重具有重要意义。高超声速飞行器需要在极端高温和高速条件下运行,DRTMCs 因其耐高温、高强、低密度等特性成为理想的材料选择。2023 年 11 月,Relative Space 公司成功发射 85% 质量采用 3D 打印的 Terran 1 火箭 [90], 证明了 3D 打印技术大范围制造火箭零件的可行性。随着对轻质高强钛基复合材料增材制造的深入研究,有望诞生更轻量化、更强机动性的全 3D 打印火箭;登月、登火计划对材料的要求极高,需承受极端温差、高真空和微流星体撞击。钛因其耐高温、耐低温、抗辐射等性能,在登月计划中被广泛使用,如美国 “阿波罗” 飞船的 50 个压力容器约 85% 采用钛制成 [86], 增材制造技术能够制成更加精确和轻质的结构,可减少燃料消耗和提高航天器的有效载荷。

结合增材制造的组织调控、一体化成形、复杂结构成形优势,增材制造 DRTMCs 在航空航天领域的应用将使强度更高、结构更复杂的构件诞生成为可能。截至目前,DRTMCs 增材制造的航空航天构件仍未实现工业化批量生产,鉴于 DRTMCs 的性能优势与增材制造的技术优势,国内外对 DRTMCs 增材制造展开大量研究 [91-94], 将为 DRTMCs 在航空航天领域的大批量工业化应用奠定基础。

5、结论与展望

本文基于激光增材制造组织调控,详细讨论影响 DRTMCs 微观组织演化机制及网状结构形成机理,针对激光增材制造超高冷却速度,分析马氏体形成机理,总结消除马氏体影响来提升 DRTMCs 强度的工艺制度,归纳 DRTMCs 的强化机制,并结合工艺和材料优势,预测激光增材制造 DRTMCs 在空天装备领域的应用潜能。虽然,采用激光增材制造技术制备 DRTMCs 时,可通过调整激光功率、扫描速度和层厚等参数,来控制熔池的形状和温度梯度;通过增强相的添加量,来实现对网状结构的精细调控,从而进一步提高 DRTMCs 的硬度、强度和耐磨性等机械性能,然而采用激光增材制造技术制备 DRTMCs 仍存在以下问题:

(1) 需进一步探究调控增强相空间分布的具体方法和机理,从增强相的有序分布入手,结合激光增材制造的独特优势制备构型化 DRTMCs, 有助于进一步挖掘工艺和材料潜力,以获得更优异的性能及在空天领域更广泛的应用。

(2) 增材制造 DRTMCs 高温性能的研究相对欠缺,还需进一步探究其在高温环境下的力学性能和强化机制,并制备新型耐高温 DRTMCs, 以符合空天装备服役过程中极端环境下的应用需求。

(3) 需进一步开发增材制造复合材料专用粉体,目前绝大部分以粉末为原材料的金属基复合材料增材制造使用混合粉末,存在粉末混合不均、附着不牢和损耗设备等问题,因此研发具有优异性能的复合材料粉体,将成为增材制造 DRTMCs 领域重要的发展方向。

综上,DRTMCs 因其更高的强度、硬度以及优异的耐磨和耐热性能,满足了航空航天领域对高性能结构材料的苛刻使用要求。激光增材制造技术在航空航天领域的应用日益广泛,其复杂结构一体化、高精度成形的特性为高质量生产航天构件提供新途径。结合 DRTMCs 的性能优势与激光增材制造的工艺特点,其在航空航天领域的应用前景十分广阔,未来,DRTMCs 激光增材制造在航空航天领域的应用将朝着高性能、大型化、多功能一体化和智能化方向发展;随着新材料体系和工艺参数的持续开发和探索以及增材制造技术的不断成熟和成本的降低,其在航空航天领域的应用范围将不断扩大,有望为航空航天装备高性能化和智能化发展提供有力支持。

参考文献

[1] 李昊,廖志刚,杨令飞,等。高速飞行器气动外形设计方法综述 [J]. 空天技术,2024, (1):23-35.

[2] 丁晓红,张横,沈洪。高速飞行器结构优化及增材制造研究进展 [J]. 空天防御,2023, 6 (2): 1-11.

[3] 吕维洁,张荻,韩远飞,等。耐热钛基复合材料制备加工及应用综述 [J]. 航空制造技术,2023, 63 (4): 38-47.

[4] 李亚江,刘坤。钛合金在航空领域的应用及其先进连接技术 [J]. 航空制造技术,2015, 55 (16): 34-37.

[5] 刘全明,张朝晖,刘世锋,等。钛合金在航空航天及武器装备领域的应用与发展 [J]. 钢铁研究学报,2015, 27 (3): 1-4.

[6] 叶杨飞,徐露兵。高超音速飞行器及其制导控制技术分析 [J]. 电子技术 (上海), 2022, 51 (5): 22-24.

[7] QI Y K, MA X F, JIANG P X, et al. Review on heat-to-power conversion technologies for hypersonic vehicles [J]. Chinese Journal of Aeronautics, 2024, 37 (5): 148-179.

[8] DING Y B, YUE X K, CHEN G S, et al. Review of control and guidance technology on hypersonic vehicle [J]. Chinese Journal of Aeronautics, 2022, 35 (7): 1-18.

[9] SZIROCZAK D, SMITH H. A review of design issues specific to hypersonic flight vehicles [J]. Progress in Aerospace Sciences, 2016, 84: 1-28.

[10] 吕维洁,张小农,张荻,等。原位合成 TiC/Ti 基复合材料增强体的生长机制 [J]. 金属学报,1999, 35 (5): 536-540.

[11] 吕维洁,张小农,张荻,等。原位合成 TiB 和 TiC 增强钛基复合材料热力学 [J]. 中国有色金属学报,1999 (2): 12-16.

[12] 吕维洁,张小农,张荻,等。原位合成 TiC 和 TiB 增强钛基复合材料 [J]. 材料工程,1999 (8): 9-11.

[13] 黄陆军,耿林。非连续增强钛基复合材料研究进展 [J]. 航空材料学报,2014, 34 (4): 126-138.

[14] 赵永庆,辛社伟,陈永楠,等。新型合金材料 -- 钛合金 [M]. 北京:中国铁道出版社,2017.

[15] VIGNEAU J. Machining of titanium and its alloys [J]. L'Aeronautique et l'Astronautique, 1981, 87: 58-68.

[16] 李海涛,齐敏,陈冬梅,等。激光增材制造近 β 钛合金显微组织与力学性能研究 [J]. 材料开发与应用,2024, 39 (1): 30-37.

[17] 毛雅梅,赵秦阳,耿纪华,等。粉末床熔融式增材制造钛合金研究进展及应用 [J]. 中国有色金属学报,2024, 34 (9): 2831-2856.

[18] DEBROY T, WEI H L, ZUBACK J S, et al. Additive manufacturing of metallic components–Process, structure and properties [J]. Progress in Materials Science, 2018, 92: 112-224.

[19] LU Y Z, SU S, ZHANG S B, et al. Controllable additive manufacturing of gradient bulk metallic glass composite with high strength and tensile ductility [J]. Acta Materialia, 2021, 206: 116632.

[20] YU W H, SING S L, CHUA C K, et al. Particle-reinforced metal matrix nanocomposites fabricated by selective laser melting: a state of the art review [J]. Progress in Materials Science, 2019, 104: 330-379.

[21] WEI H L, MUKHERJEE T, ZHANG W, et al. Mechanistic models for additive manufacturing of metallic components [J]. Progress in Materials Science, 2021, 116: 100703.

[22] 蒋凡,杨迪,张国凯,等。电弧熔丝增材制造控形技术研究现状与展望 [J]. 机械制造与自动化,2024, 53 (2): 1-10.

[23] 严侃,高志杰,高磊,等。电子束选区熔化增材制造金属材料研究进展 [J]. 热加工工艺,2024, 53 (11): 7-13.

[24] 李志勇,韩冬雪,焦世坤,等。激光增材制造在航天领域的实践与展望 [J]. 中国激光,2024, 51 (24): 2402305.

[25] 马明明。两种典型金属零部件激光增材制造技术基础比较研究 [D]. 武汉:华中科技大学,2016.

[26] BAUFELD B, VANDER BIEST O, GAULT R. Additive manufacturing of Ti6Al4V components by shaped metal deposition: Microstructure and mechanical properties [J]. Materials & Design, 2010, 31: S106-S111.

[27] LI L, MA P P, ZHANG L, et al. Fabrication of TiB whiskers reinforced Ti6242 matrix composites by direct laser deposition: Powder preparation, microstructure and mechanical property [J]. Composites Part B: Engineering, 2024, 268: 111068.

[28] 方旻翰。增材制造 Ti6Al4V 合金及其复合材料组织与性能调控机制 [D]. 上海:上海交通大学,2022.

[29] FANG M H, HAN Y F, SHI Z S, et al. Embedding boron into Ti powder for direct laser deposited titanium matrix composite: Microstructure evolution and the role of nano-TiB network structure [J]. Composites Part B: Engineering, 2021, 211: 108683.

[30] FU K, LIU Y Y, WANG Y Q, et al. Grain refinement of Ti6Al4V by incorporating in-situ TiB nanowhiskers in laser melting deposition [J]. Journal of Materials Research and Technology, 2023, 27: 2893-2901.

[31] LIU C, JIN K H, YE J T, et al. Additive manufacturing of (TiB+TiC)/Ti6Al4V composites with tailored network reinforcement architecture [J]. Composites Communications, 2023, 40: 101611.

[32] NARTU M S K K Y, MANTRI S A, PANTAWANE M V, et al. In situ reactions during direct laser deposition of TiB4C composites [J]. Scripta Materialia, 2020, 183: 28-32.

[33] POUZET S, PEYRE P, GORNY C, et al. Additive layer manufacturing of titanium matrix composites using the direct metal deposition laser process [J]. Materials Science and Engineering: A, 2016, 677: 171-181.

[34] 刘化强,王治涵,冯姝慧,等。激光熔化沉积原位制备三维网状 Ti6Al4V 基复合材料的组织与力学性能 [J]. 中国有色金属学报,2023, 33 (2): 372-385.

[35] 吕维洁,郭相龙,王立强,等。原位自生非连续增强钛基复合材料的研究进展 [J]. 航空材料学报,2014, 34 (4): 139-146.

[36] LIU H Q, HAN J Z, HAN Y F, et al. Formability, densification behavior and hierarchical grain structure of laser-directed energy deposition of TiB reinforced titanium matrix composites [J]. Composites Part B: Engineering, 2023, 267: 111039.

[37] LIU H Q, FANG M H, HAN Y F, et al. Achieving strength-ductility combination and anisotropy elimination in additively manufactured TiB/Ti6Al4V by in-situ synthesized network architecture with fine grains [J]. Composites Part B: Engineering, 2023, 262: 110822.

[38] LIU H Q, LI Y, FANG M H, et al. Tailoring microstructure with special bimodal structure to improve the ductility and fatigue life of laser powder bed fused Ti6Al4V alloy [J]. Materials Science and Engineering: A, 2023, 878: 145234.

[39] BERMINGHAM M J, MCDONALD S D, ST JOHN D H, et al. Beryllium as a grain refiner in titanium alloys [J]. Journal of Alloys and Compounds, 2009, 481 (1/2): L20-L23.

[40] MEREDDY S, BERMINGHAM M J, KENT D, et al. Trace carbon addition to refine microstructure and enhance properties of additive-manufactured Ti6Al4V [J]. JOM, 2018, 70 (9): 1670-1676.

[41] ST JOHN D H, QIAN M, EASTON M A, et al. The Interdependence Theory: The relationship between grain formation and nucleant selection [J]. Acta Materialia, 2011, 59 (12): 4907-4921.

[42] 张捷,顾海,孙健华,等。激光熔化沉积制备 TiB+TiC/ Ti6Al4V 复合材料微观组织研究 [J]. 材料科学与工艺,2021, 29 (6): 42-48.

[43] LUAN J H, JIAO Z B, CHEN G, et al. Improved ductility and oxidation resistance of cast Ti6Al4V alloys by microalloying [J]. Journal of Alloys and Compounds, 2014, 602: 235-240.

[44] AHMED T, RACK H J. Phase transformations during cooling in α+β titanium alloys [J]. Materials Science and Engineering: A, 1998, 243 (1/2): 206-211.

[45] FAN W, PENG Y J, WANG Y X, et al. Effect of grain boundary Widmanstätten α colony on the anisotropic tensile properties of directed energy deposited Ti-6Al-4V alloy [J]. Journal of Materials Science & Technology, 2024, 184: 145-156.

[46] MOTYKA M, BARAN-SADLEJA A, SIENIAWSKI J, et al. Decomposition of deformed α′ (α″) martensitic phase in Ti-6Al-4V alloy [J]. Materials Science and Technology, 2019, 35 (3): 260-272.

[47] LIU S Y, SHIN Y C. Additive manufacturing of Ti6Al4V alloy: a review [J]. Materials & Design, 2019, 164: 107552.

[48] CHEN S G, ZHANG Y D, WU Q, et al. Effect of solid-state phase transformation on residual stress of selective laser melting Ti6Al4V [J]. Materials Science and Engineering: A, 2021, 819: 141299.

[49] ZHAO R X, CHEN C Y, WANG W, et al. On the role of volumetric energy density in the microstructure and mechanical properties of laser powder bed fusion Ti-6Al-4V alloy [J]. Additive Manufacturing, 2022, 51: 102605.

[50] HAUBRICH J, GUSSONE J, BARRIOBERO-VILA P, et al. The role of lattice defects, element partitioning and intrinsic heat effects on the microstructure in selective laser melted Ti-6Al-4V [J]. Acta Materialia, 2019, 167: 136-148.

[51] YADROITSEV I, KRAKHMALEV P, YADROITSAVA I. Selective laser melting of Ti6Al4V alloy for biomedical applications: Temperature monitoring and microstructural evolution [J]. Journal of Alloys and Compounds, 2014, 583: 404-409.

[52] XU W, LUI E W, PATERAS A, et al. In situ tailoring microstructure in additively manufactured Ti-6Al-4V for superior mechanical performance [J]. Acta Materialia, 2017, 125: 390-400.

[53] KUMAR P, PRAKASH O, RAMAMURTY U. Micro-and meso-structures and their influence on mechanical properties of selectively laser melted Ti-6Al-4V [J]. Acta Materialia, 2018, 154: 246-260.

[54] LEE E, BANERJEE R, KAR S, et al. Selection of α variants during microstructural evolution in α/β titanium alloys [J]. Philosophical Magazine, 2007, 87 (24): 3615-3627.

[55] ÖNDER S, SAKLAKOĞLU N, SEVER A. Selective laser melting of Ti6Al4V alloy: effect of post-processing on fatigue life, residual stress, microstructure, microhardness and surface roughness [J]. Materials Characterization, 2023, 196: 112571.

[56] ANTONYSAMY A A, MEYER J, PRANGNELL P B. Effect of build geometry on the β-grain structure and texture in additive manufacture of Ti6Al4V by selective electron beam melting [J]. Materials Characterization, 2013, 84: 153-168.

[57] XU W, BRANDT M, SUN S, et al. Additive manufacturing of strong and ductile Ti – 6Al– 4V by selective laser melting via in situ martensite decomposition [J]. Acta Materialia, 2015, 85: 74-84.

[58] GUPTA A, KHATIRKAR R K, KUMAR A, et al. Investigations on the effect of heating temperature and cooling rate on evolution of microstructure in an α + β titanium alloy [J]. Journal of Materials Research, 2018, 33 (8): 946-957.

[59] ZHANG X Y, FANG G, LEEFLANG S, et al. Effect of subtransus heat treatment on the microstructure and mechanical properties of additively manufactured Ti6Al4V alloy [J]. Journal of Alloys and Compounds, 2018, 735: 1562-1575.

[60] LI H L, JIA D C, YANG Z H, et al. Effect of heat treatment on microstructure evolution and mechanical properties of selective laser melted Ti6Al4V and TiB/Ti6Al4V composite: A comparative study [J]. Materials Science and Engineering: A, 2021, 801: 140415.

[61] YAN X C, YIN S, CHEN C Y, et al. Effect of heat treatment on the phase transformation and mechanical properties of Ti6Al4V fabricated by selective laser melting [J]. Journal of Alloys and Compounds, 2018, 764: 1056-1071.

[62] WU S Q, LU Y J, GAN Y L, et al. Microstructural evolution and microhardness of a selective-laser-melted Ti – 6Al – 4V alloy after post heat treatments [J]. Journal of Alloys and Compounds, 2016, 672: 643-652.

[63] LEKOADI P, TLOTLENG M, ANNAN K, et al. Evaluation of heat treatment parameters on microstructure and hardness properties of high-speed selective laser melted Ti6Al4V [J]. Metals, 2021, 11 (2): 255.

[64] ZHAO Z Y, LI L, BAI P K, et al. The heat treatment influence on the microstructure and hardness of TC4 titanium alloy manufactured via selective laser melting [J]. Materials, 2018, 11 (8): 1318.

[65] ATTAR H, BÖNISCH M, CALIN M, et al. Selective laser melting of in situ titanium – titanium boride composites: Processing, microstructure and mechanical properties [J]. Acta Materialia, 2014, 76: 13-22.

[66] ZHOU Z G, LIU Y Z, LIU X H, et al. Microstructure evolution and mechanical properties of in situ Ti6Al4V – TiB composites manufactured by selective laser melting [J]. Composites Part B: Engineering, 2021, 207: 108567.

[67] WANG F, MEI J, WU X H. Direct laser fabrication of Ti6Al4V/TiB [J]. Journal of Materials Processing Technology, 2008, 195 (1/2/3): 321-326.

[68] QI J Q, WANG H W, ZOU C M, et al. Influence of matrix characteristics on tensile properties of in situ synthesized TiC/ TA15 composite [J]. Materials Science and Engineering: A, 2012, 553: 59-66.

[69] LIU S Y, SHIN Y C. The influences of melting degree of TiC reinforcements on microstructure and mechanical properties of laser direct deposited Ti6Al4V-TiC composites [J]. Materials & Design, 2017, 136: 185-195.

[70] LI C, LI W, LASHARI M I, et al. Life prediction and failure analysis in laser powder bed fused TiC/Ti6Al4V titanium matrix composite under high cycle and very high cycle fatigue conditions [J]. International Journal of Fatigue, 2024, 180: 108101.

[71] WANG J D, LI L Q, TAN C W, et al. Microstructure and tensile properties of TiCp/Ti6Al4V titanium matrix composites manufactured by laser melting deposition [J]. Journal of Materials Processing Technology, 2018, 252: 524-536.

[72] HUA Z J, HU Y Y, MI G Y, et al. New insights into the microstructural evolution and properties of (TiB+TiC)/Ti – 6Al-4V composite via laser directed energy deposition using B4C nanoparticles [J]. Vacuum, 2024, 220: 112836.

[73] HAN C J, BABICHEVA R, CHUA J D Q, et al. Microstructure and mechanical properties of (TiB+TiC)/Ti composites fabricated in situ via selective laser melting of Ti and B4C powders [J]. Additive Manufacturing, 2020, 36: 101466.

[74] LIU Y, LI S F, MISRA R D K, et al. Planting carbon nanotubes within Ti-6Al-4V to make high-quality composite powders for 3D printing high-performance Ti-6Al-4V matrix composites [J]. Scripta Materialia, 2020, 183: 6-11.

[75] GUENNEC B, HATTAL A, NAGANO K, et al. Strengthening and failure mechanisms during tension of a Ti– 6Al-4V alloy-based nanocomposite processed by laser powder bed fusion [J]. Materials Science and Engineering: A, 2024, 903: 146618.

[76] HU Y B, ZHAO B, NING F D, et al. In-situ ultrafine three-dimensional quasi-continuous network microstructural TiB reinforced titanium matrix composites fabrication using laser engineered net shaping [J]. Materials Letters, 2017, 195: 116-119.

[77] HU Y B, CONG W L, WANG X L, et al. Laser deposition-additive manufacturing of TiB-Ti composites with novel three-dimensional quasi-continuous network microstructure: Effects on strengthening and toughening [J]. Composites Part B: Engineering, 2018, 133: 91-100.

[78] LI H L, YANG Z H, CAI D L, et al. Microstructure evolution and mechanical properties of selective laser melted bulk-form titanium matrix nanocomposites with minor B4C additions [J]. Materials & Design, 2020, 185: 108245.

[79] LI H L, JIA D C, YANG Z H, et al. Achieving near equiaxed α -Ti grains and significantly improved plasticity via heat treatment of TiB reinforced titanium matrix composite manufactured by selective laser melting [J]. Journal of Alloys and Compounds, 2020, 836: 155344.

[80] WU H D, HAN Y F, HUANG G F, et al. Configuration of new fiber-like structure driven high matching of strength-ductility in TiB reinforced titanium matrix composites [J]. Composites Part B: Engineering, 2022, 231: 109564.

[81] YAN Q, CHEN B, LI J S. Super-high-strength graphene/titanium composites fabricated by selective laser melting [J]. Carbon, 2021, 174: 451-462.

[82] WANG M, ZHAO Y, WANG L D, et al. Achieving high strength and ductility in graphene/magnesium composite via an in situ reaction wetting process [J]. Carbon, 2018, 139: 954-963.

[83] DAI L H, LING Z, BAI Y L. Size-dependent inelastic behavior of particle-reinforced metal-matrix composites [J]. Composites Science and Technology, 2001, 61 (8): 1057-1063.

[84] ZHANG Z, CHEN D L. Consideration of Orowan strengthening effect in particulate-reinforced metal matrix nanocomposites: a model for predicting their yield strength [J]. Scripta Materialia, 2006, 54 (7): 1321-1326.

[85] HUA Z J, XIONG L D, ZHANG M Y, et al. Microstructure evolution and tribological properties of (TiB+TiC)/Ti–6Al–4V composites fabricated via in situ laser-directed energy deposition of wire and powders in an underwater environment [J]. Composites Part B: Engineering, 2023, 263: 110817.

[86] 刘世锋,宋玺,薛彤,等。钛合金及钛基复合材料在航空航天的应用和发展 [J]. 航空材料学报,2020, 40 (3): 77-94.

[87] 潘宇,况帆,路新。非连续增强钛基复合材料的研究现状及应用进展 [J]. 材料导报,2024, 38 (21): 179-188.

[88] HAYAT M D, SINGH H, HE Z, et al. Titanium metal matrix composites: an overview [J]. Composites Part A: Applied Science and Manufacturing, 2019, 121: 418-438.

[89] 来晓君,李劭鹏,韩远飞,等。多元多尺度增强钛基复合材料复合设计与先进加工技术研究进展 [J]. 钛工业进展,2020, 37 (3): 40-48.

[90] TESLARATI. Relativity Space's first 3D-printed rocket goes vertical for launch debut [EB/OL]. (2022-12-07)[2024-03-19]. https://www.teslarati.com/relativity-3d-printed-terran-1-rocket-rollout-launch/.

[91] 李树丰,王少迪,潘登,等。增材制造硼化钛增强钛基复合材料的研究进展 [J]. 中国有色金属学报,2024, 34 (4): 1113-1139.

[92] 贾畅颖,安琦,王存玉,等。选区激光熔化成形 2% TiBw/ TA15 复合材料的显微组织与性能 [J]. 中国有色金属学报,2024, 34 (4): 1167-1178.

[93] WANG C S, LI C L, CHEN R, et al. Multistep low-to-high-temperature heating as a suitable alternative to hot isostatic pressing for improving laser powder-bed fusion-fabricated Ti6Al-2Zr-1Mo-1V microstructural and mechanical properties [J]. Materials Science and Engineering: A, 2022, 841: 143022.

[94] FENG S H, HAN Y F, CHENG D, et al. Dual heterostructured Ti composites by manipulating self-assembled powder embedded with nano-reinforcements [J]. Composites Part B: Engineering, 2025, 291: 111999.

(注,原文标题:激光增材制造非连续增强钛基复合材料组织性能调控与空天应用探索)

相关链接