引言

钛及钛合金因具有比强度高、耐腐蚀性好、质量轻等优点[1-2],且在高温和低温环境下均具有良好的机械性能[3],在航空航天、舰船制造及军事装备领域均有广泛的应用[4]。钛合金主要依靠焊接进行不同组件连接,激光焊接[5]、电子束焊接[6]、摩擦焊接[7]等焊接技术虽能获得质量较高的焊接接头,但由于成本较高导致不能大范围推广使用[8]。相比之下,MIG焊有较好的沉积率,更高的焊接效率,较低的成本等优点,因而受到广泛应用。但是MIG焊接时热输入集中,可能会导致焊接材料局部过热,从而引起侧壁过熔和热裂纹等缺陷,使接头质量下降[9]。

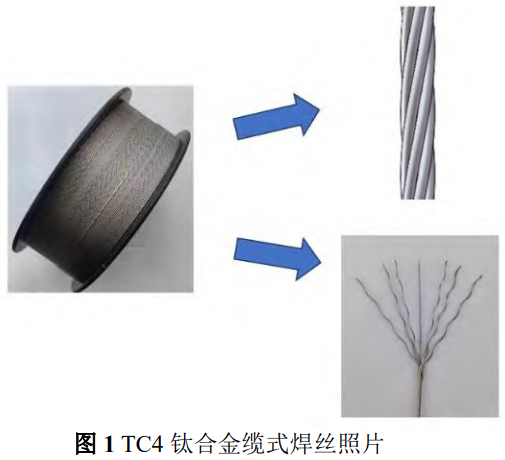

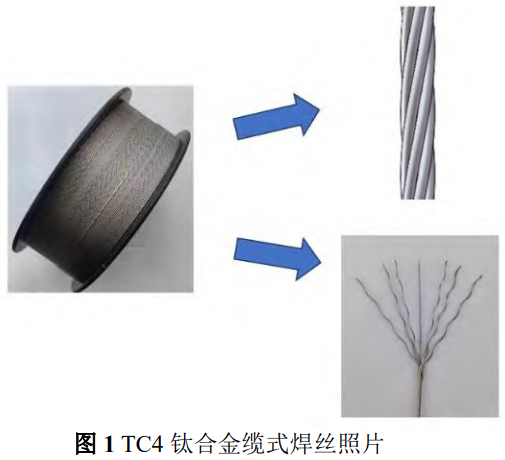

焊接过程中,通过送丝形式的改变,如采用双丝、多丝、以及缆式焊丝等可以实现焊接效率、焊缝成分以及接头性能的设计与改变。这其中缆式焊丝因其独特的结构特点还可在MIG焊接过程中形成自旋转电弧效应,提升焊接质量而逐渐受到人们青睐。缆式焊丝一般是由多股丝材通过绞合方式制备而成。常见的缆式焊丝多由七根相同直径丝材绞合而成,一根丝材在中心,另外六根丝材均匀缠绕分布在中心丝周围,其分布如图1所示。

MIG焊接过程中缆式焊丝熔化时六根外围导线末端的小液滴在电磁力的作用下向中心丝末端的小液滴聚集生长,在电磁力和表面张力的作用下形成较大的耦合液滴[10]。同时,电弧中重力和电弧耦合力以及缆式焊丝制备时绞制丝材的束缚力共同作用于液滴[11]。耦合液滴剧烈的自转运动对熔池有强烈的搅拌作用,能够提高熔池金属液体流速,促进熔池与侧壁之间的传热,增加电弧对侧壁的穿透力[12-13],并促进熔池内的气体逸出,有利于减少焊接缺陷。此外,自旋转电弧的搅拌作用使得熔池温度场及元素分布更均匀,且对晶核的破碎效应具有细化晶粒的作用,有助于减弱焊接接头残余应力,提升焊接接头性能。研究表明,缆式焊丝CO2焊的熔敷率相对于单丝CO2焊提高40%,缆式焊丝埋弧焊相对单丝埋弧焊节能提高25%

Fang等[15]通过实验发现,缆式焊丝埋弧焊与普通焊丝埋弧焊均具有良好的堆焊成形性能,但焊缝性能有较大差别。缆式焊丝埋弧焊的电磁压力和两坡口界面间的温度变化梯度均小于普通焊丝埋弧焊。缆式焊丝自旋转电弧作用下,熔池中的液态金属呈螺旋状流动,加快冷却速率降低过热倾向。使用H10Mn2缆式焊丝进行A36钢埋弧堆焊时,旋转电弧可以使共析铁素体破碎成碎片,堆焊层中粗大的共析铁素体数量减少,组织变得细小均匀,同时缆式焊丝埋弧堆焊的硬度较高。Chen等[16]使用缆式焊丝焊接AH36钢,旋转电弧促进熔融金属的搅拌,搅拌作用加强了熔融金属的流动,加速熔池向侧壁的传热,提高侧壁熔深、细化焊缝晶粒。

缆式焊丝的结构特点不但使其可以有助于降低能耗、提升焊接效率和焊接接头性能,还可以是一种新型合金设计制备手段和方法。课题研究团队利用缆丝绞合制备思想破解高熵合金丝材工程化制备难题,设计制备出一款MoNbTaWTi难熔高熵合金缆式丝材,并开展了MoNbTaWTi难熔高熵合金线弧增材制造成形实验,所制备的MoNbTaWTi难熔高熵合金成形层结构为单一的BCC相,室温平均硬度值为533HV 0.2 [17]。同时,基于NbMoTaNiCr缆式丝材使用TIG旋转电弧技术制备的FCC固溶体相结构涂层平均硬度为911HV,超过目前所有已知的BCC结构高熵合金硬度,达到了非晶硬度水平[18],相关研究成果已获批中国国家发明专利3项。温州大学的陈希章教授也采用同样方法进行FeCoCrNi系高熵合金的电弧成形研究获得较好的合金性能[19]。

缆式焊丝焊接已展现出很好的技术优势与发展潜力,但目前尚无缆式焊丝在钛合金焊接中的应用报导。本文设计制备了TC4钛合金缆式焊丝并开展TC4钛合金MIG自旋转电弧焊接实验,研究焊接接头的组织及性能,可为实现TC4合金高质量焊接提供技术支持,同时也有助于进一步推动缆式焊丝焊接技术的应用与发展。

1、实验

焊接电源为松下公司生产的YD-350GL5MIG焊机。焊接母材为TC4合金,尺寸为100mm100mm9 mm,其成分含量见表1所示。缆式焊丝直径1.6mm,由7根直径0.5mm的TC4丝绞合制成,绞距12mm,成分同母材。实验为在室温条件下进行的30°V型坡口对接焊,焊接前使用砂纸去除试样表面氧化层,并使用超声清洗设备清洗后烘干备用。

表1 Ti-6Al-4V合金板的化学成分(质量分数%)

Table 1Chemical Composition of Ti-6Al-4V Alloy Plate

| 元素 | Ti | Al | V | Fe | O | C | C |

| 含量/% | 余量 | 5.5~6.75 | 3.5~4.5 | ≤0.30 | ≤0.20 | ≤0.08 | ≤0.015 |

实验过程中焊接电流为190A、送丝速度7mm/s、焊接速度180mm/min。焊接时使用自行设计气体保护装置对焊缝正反面进行保护,氩气流量为20L/min,焊接熄弧后持续吹气保护5min。

焊接完成后首先使用AR80电火花线切割设备对焊缝进行切割取样,并对试样进行磨抛和腐蚀处理后,采用仪器设备对试样的组织性能进行观测分析。腐蚀液为配比3:6:91(HF:HNO3:H2O)的硝酸氢氟酸混合液。金相组织使用IMM 5000型光学显微镜观察分析。使用德国蔡司生产的 ZEISS Sigma 300型场发射扫描电子显微镜(ScanningElectron Microscope,SEM)对焊接接头试样表面形貌进行观察分析,利用能谱(Energy Dispersive Spectroscopy,EDS)对元素分布进行分析,同时使用C-Nano+探测器对样品进行电子背散射衍射(Electron Backscatter Diffraction,EBSD)测试,并采用Channel5软件对测试结果进行处理,分析焊缝的晶粒取向等信息;分析测试过程中电压为20kV,步长0.8μm。使用Bruker D8 Advance型X射线衍射(X-Ray Diffraction,XRD)设备分析焊缝区与热影响区的相结构,扫描速度为5deg/min,扫描角度为10°~90°。透射微观结构分析在JEM-F200透射电子显微镜(Transmission Electron Microscope,TEM)上进行,样品制备采用离子减薄法。首先,通过电火花线切割技术在焊缝中心区域截取约500μm厚的试样,并使用机械研磨将样品厚度降至约80μm,随后用冲头在样品上冲制出直径为3mm的圆形孔。离子减薄处理的参数设置如下:首先,在8°的角度下,以4.5keV的加速电压进行离子束处理,直至孔洞穿透样品中心;然后,调整角度至4°,以4keV的能量持续处理20分钟;最后,调整角度至3°,以3-3.5keV的离子束继续处理30分钟,以获得理想的薄区结构。

使用 FM-700e型显微硬度测试仪进行硬度测试。测试时沿试样中心高度位置从左侧由基体向热影响区到焊缝再到基体间隔0.5mm取点进行硬度值测量,载荷为2N,保载时间为15s。使用CHI760E电化学工作站,采用三电极体系进行电化学测试。工作电极为TC4钛合金焊接接头,饱和甘汞溶液为参比电极,铂片为辅助电极。测试时,工作电极先在开路电位下(OCP)稳定3600s,后分别进行交流阻抗谱(EIS)测试、动电位极化测试。为保证测试的准确性,所有测试均至少设置3个平行样。

2、结果与分析

2.1组织结构

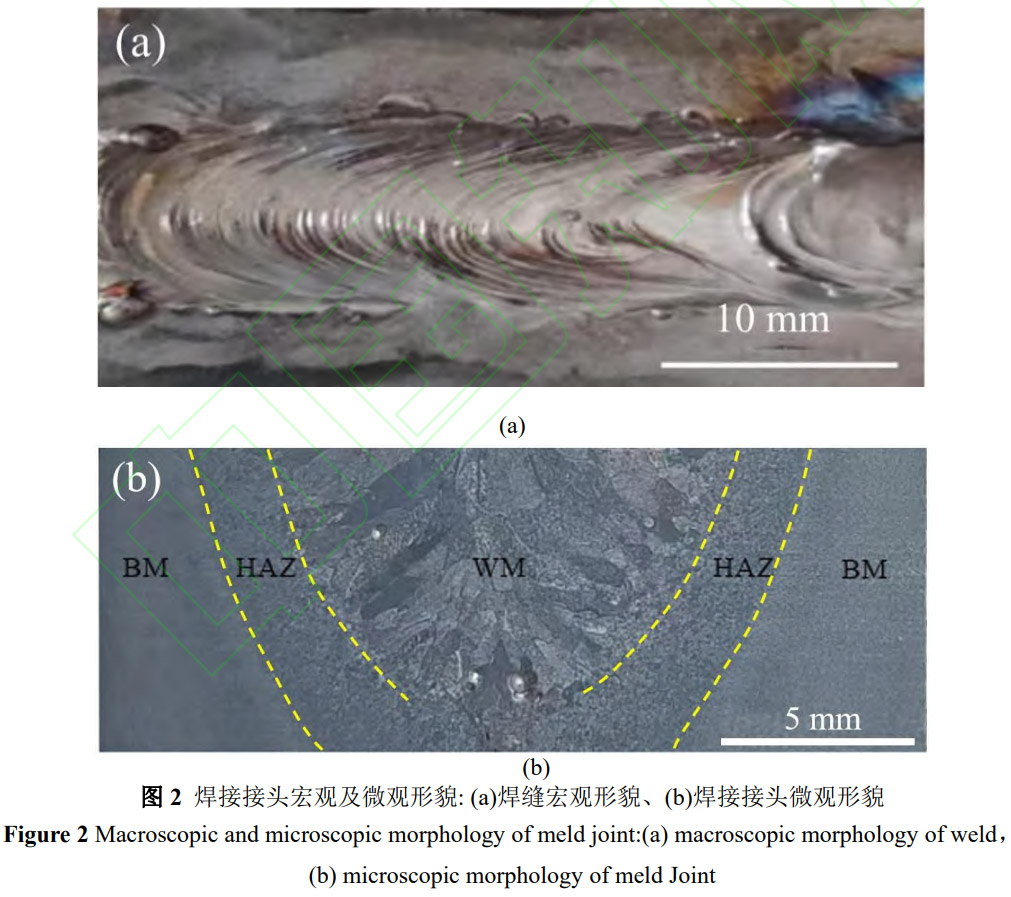

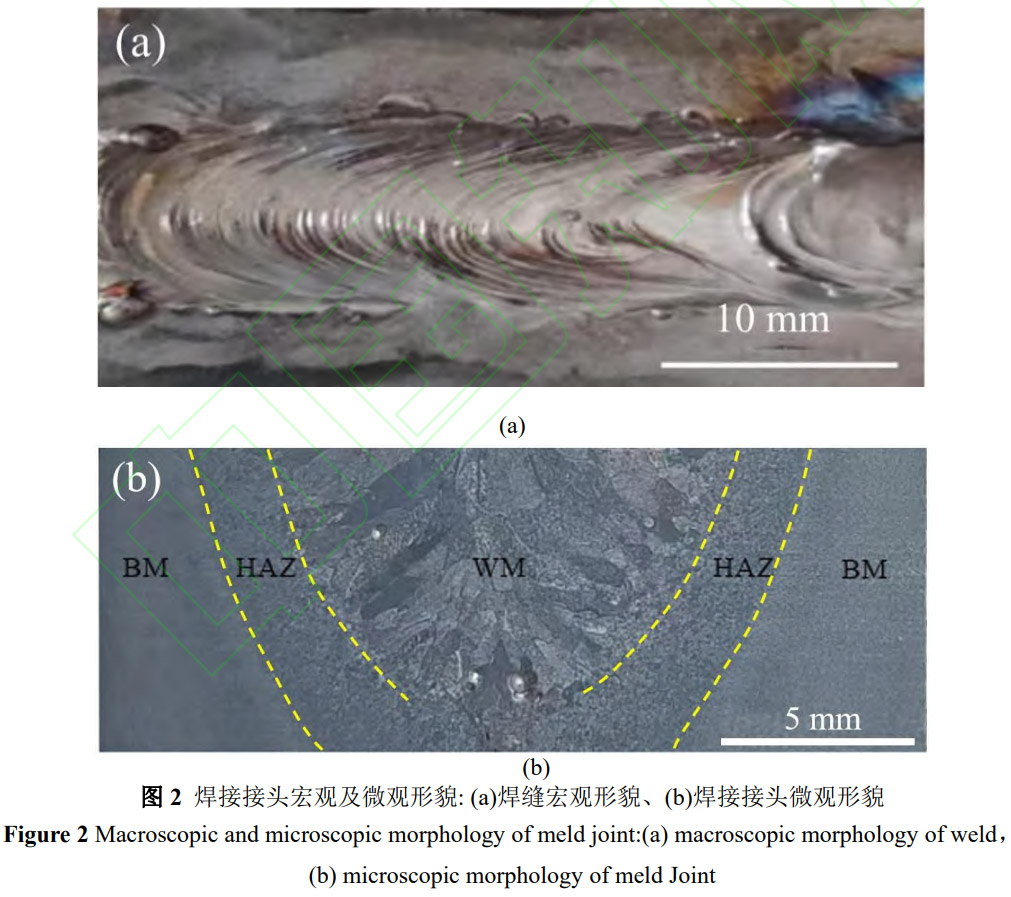

图2所示为焊接试样焊缝照片和接头焊缝横截面微观形貌图。由图2a可以看出,焊缝表面呈现亮银色,说明焊接过程中实施的气氛保护措施可以有效防止焊缝氧化。由于没有匹配的缆式焊丝专用送丝机,送丝稳定性有些许欠佳,造成焊接过程中的电弧稳定性欠佳,焊接时坡口填充不够充盈,焊缝不够饱满,焊缝底部发现有少量气孔存在(图2b)。焊接接头的焊缝区由典型的联生结晶柱状晶组成,柱状晶由两侧向焊缝中心处生长且对称分布。焊缝与热影响区域界限明显,热影响区平均宽度为1.85mm。

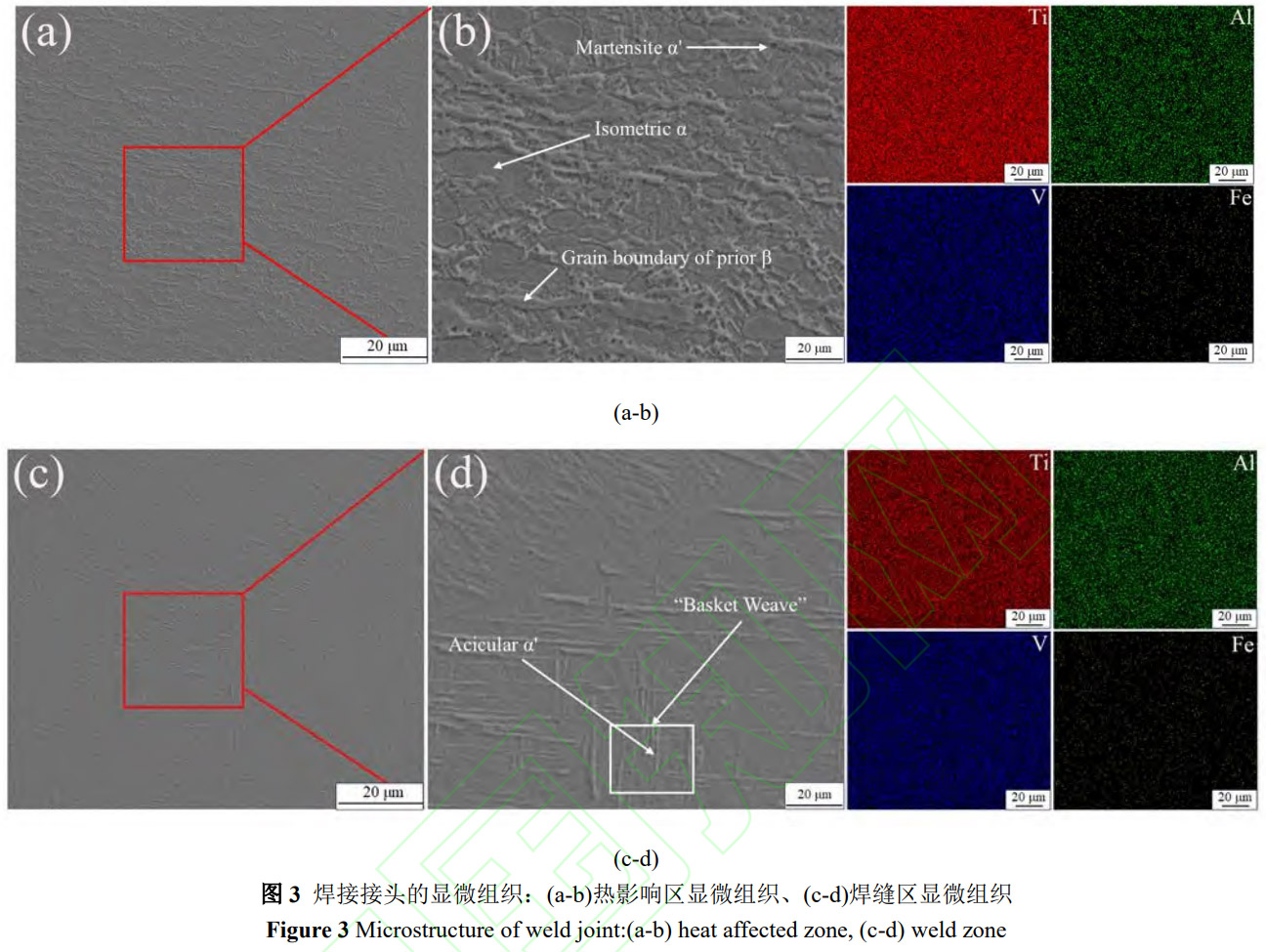

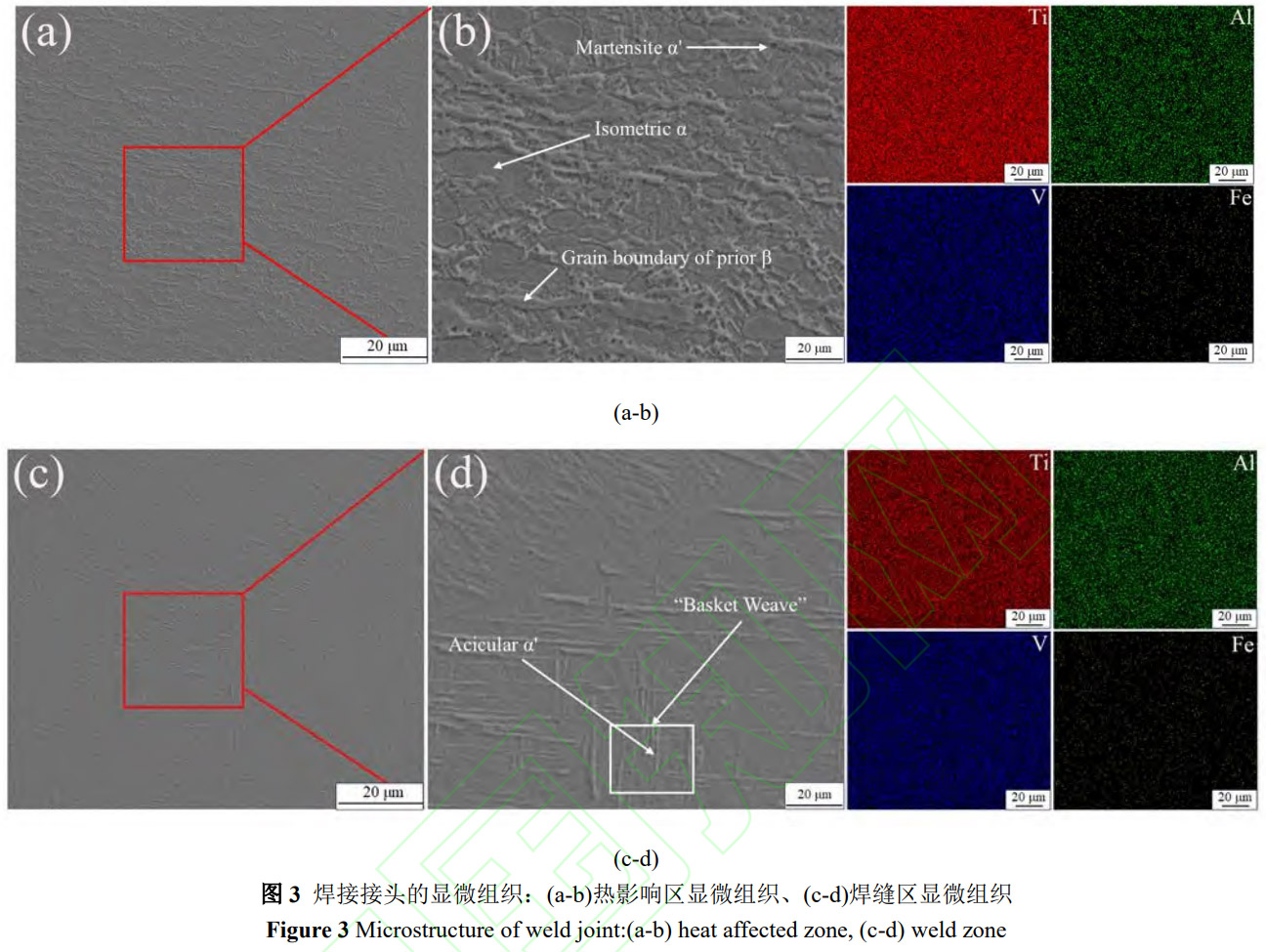

焊接时由于缆式焊丝的特殊结构熔化时对熔池存在搅拌作用,增强熔融液态金属对坡口侧壁的冲击效应,同时增大焊接侧壁的热输入。通过图3a发现热影响区随着温度升高组织发生相变,原始母材的片状 α相和晶间β相逐渐变得模糊,形成的显微组织主要为细小初生等轴α相及β相晶界,部分区域出现短粗的棒状 α ′相 [20]。焊缝区域(图3d中)出现 α ′马氏体,交错排列呈网篮状组织分布在 β晶粒内,同时图3d中也出现针状为主的 α'马氏体贯穿整个晶粒并终止于β晶界,较小的 α'马氏体开始生长达到另一个 α'马氏体或晶界时停止生长,形成篮状组织结构。由于钛合金在高温下 β相向 α'相转变时, α'先在 β相晶界受到阻止,并向晶内生长呈位向排列,因此原始β相晶界保留下来。网篮状马氏体组织不仅具有良好的强度和硬度,其塑性、抗蠕变性和强度等性能均提高[21]。

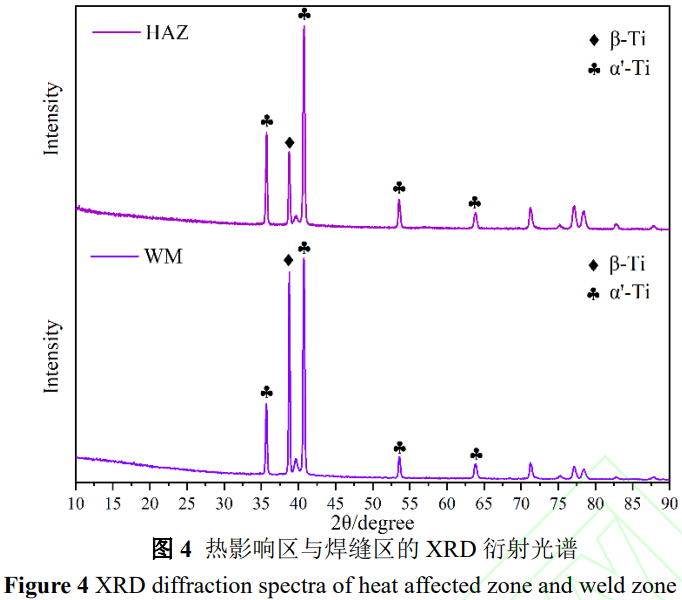

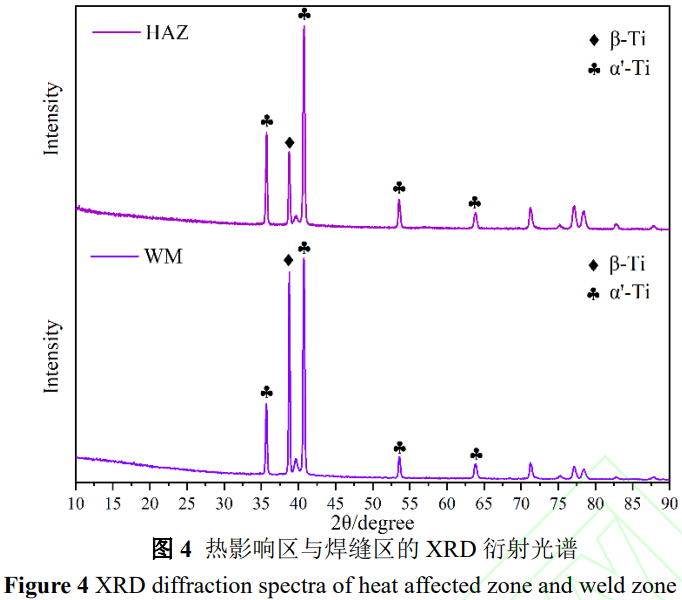

X射线衍射(XRD)分析结果表明,TC4钛合金MIG焊接接头的热影响区和焊缝区均由β-Ti相和α'马氏体相组成,且马氏体衍射峰占主导地位。这一现象与焊接过程中快速冷却的动力学行为密切相关。在焊接热源的作用下,原始的α+β双相组织中的α相完全溶解,形成单一的高温β相。随后,由于焊接熔池及其邻近区域经历了极高的冷却速率,高温β相发生了非扩散型的切变转变,转变为亚稳态的 α ′马氏体。焊缝区的β-Ti衍射峰强度明显高于热影响区,这一现象可归因于两方面机制:一方面,焊缝中心经历了更高的峰值温度,导致β相晶粒的显著粗化,同时溶质元素(如V)的均匀化程度提高,从而抑制了β相向α'相的完全转变;另一方面,热影响区由于受温度梯度影响,β相的稳定性降低,从而促进了更多马氏体的形核。除此之外,焊接热循环过程中可能存在的原位回火效应,也会促使部分马氏体发生分解,然而由于快速冷却条件的存在,亚稳相得以保留,最终形成以马氏体为主、残余β相为辅的典型焊接显微组织。

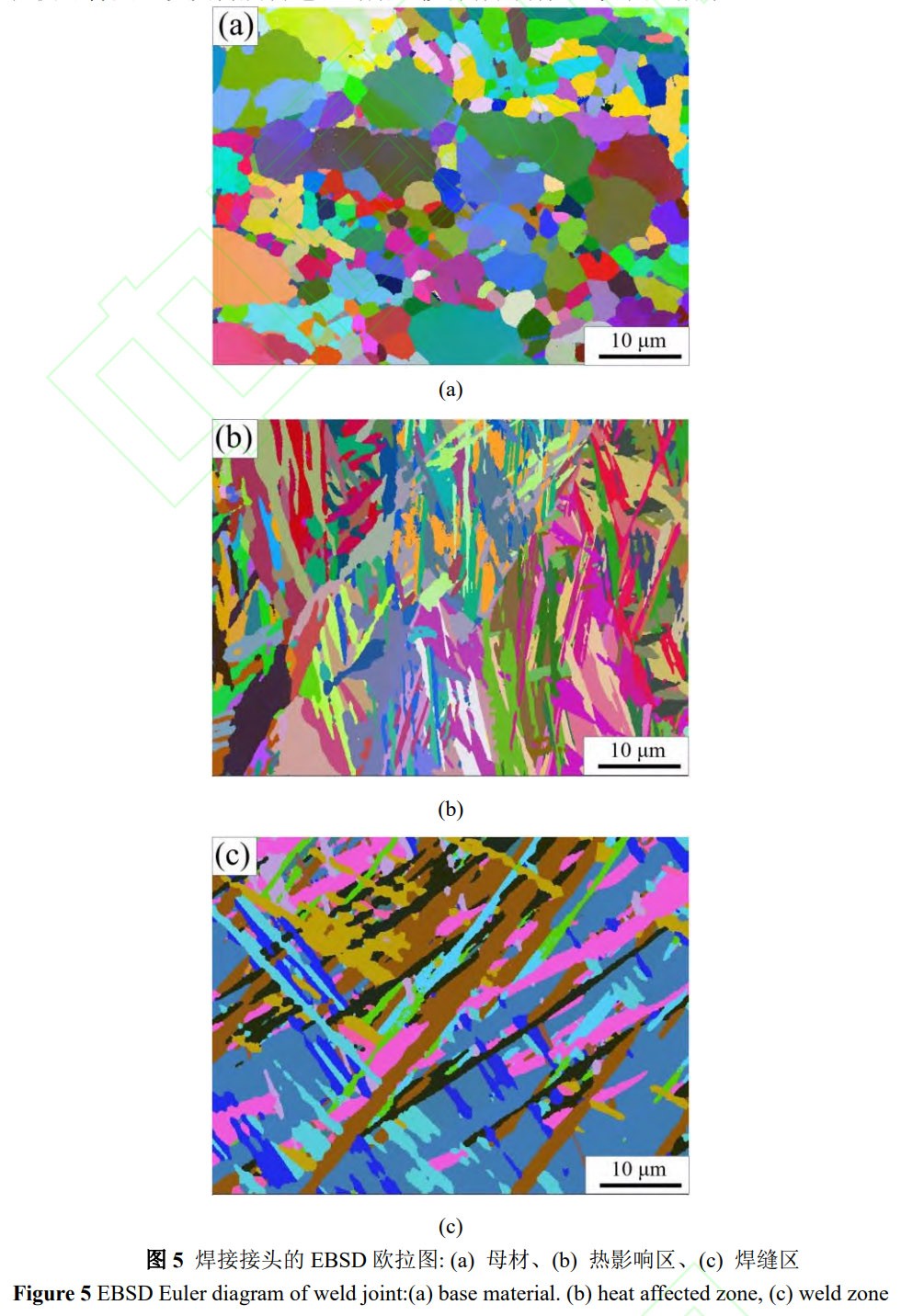

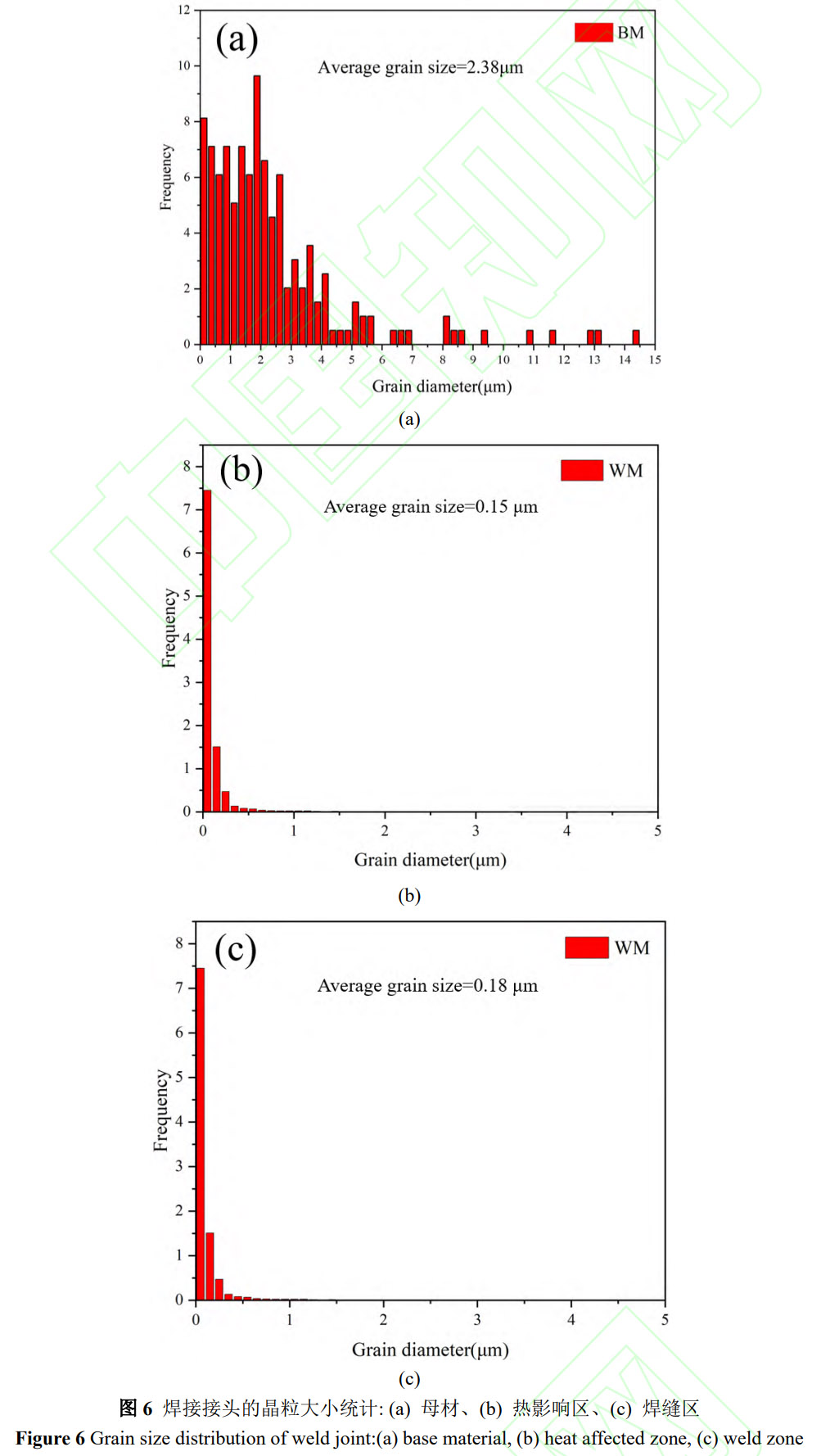

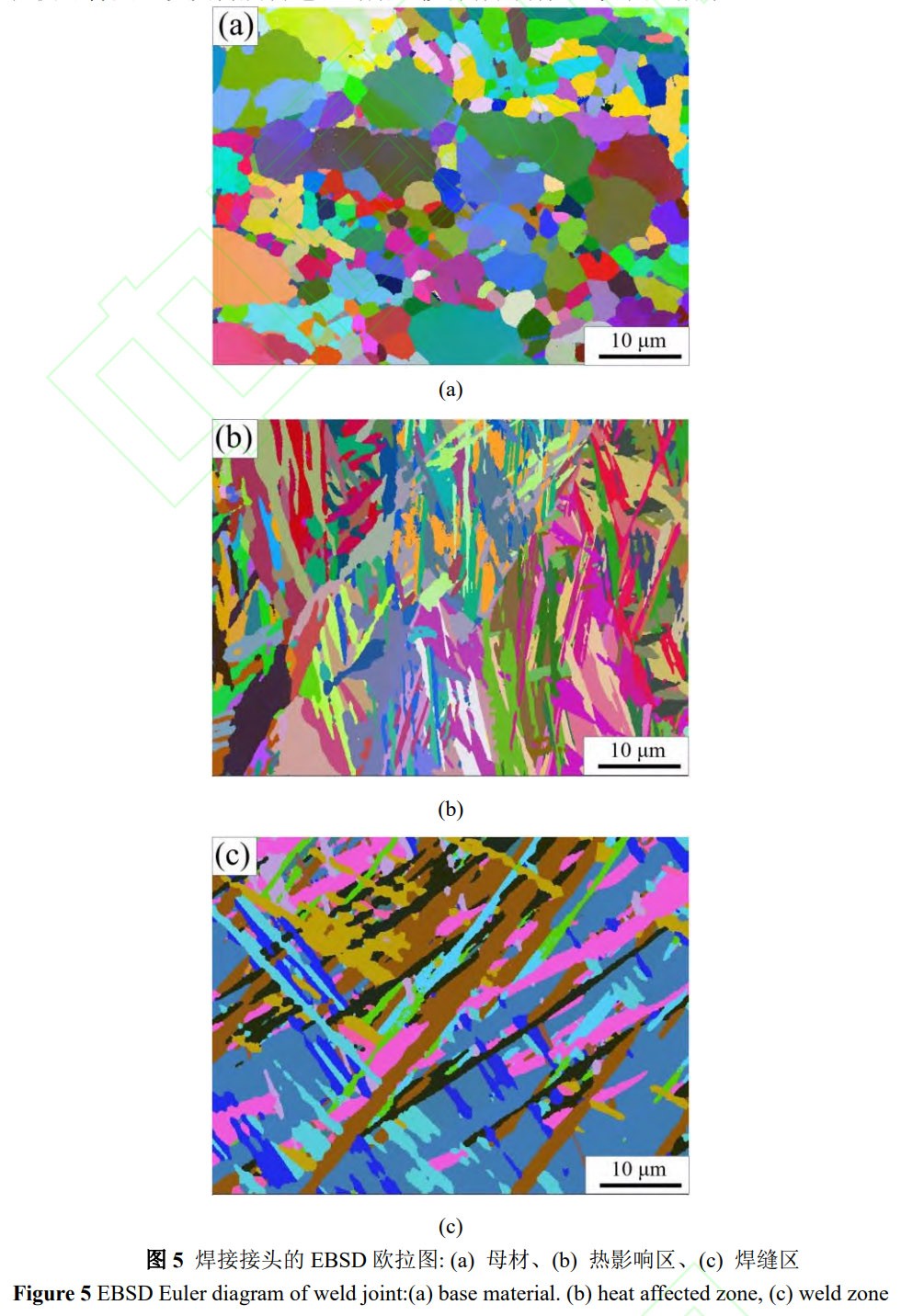

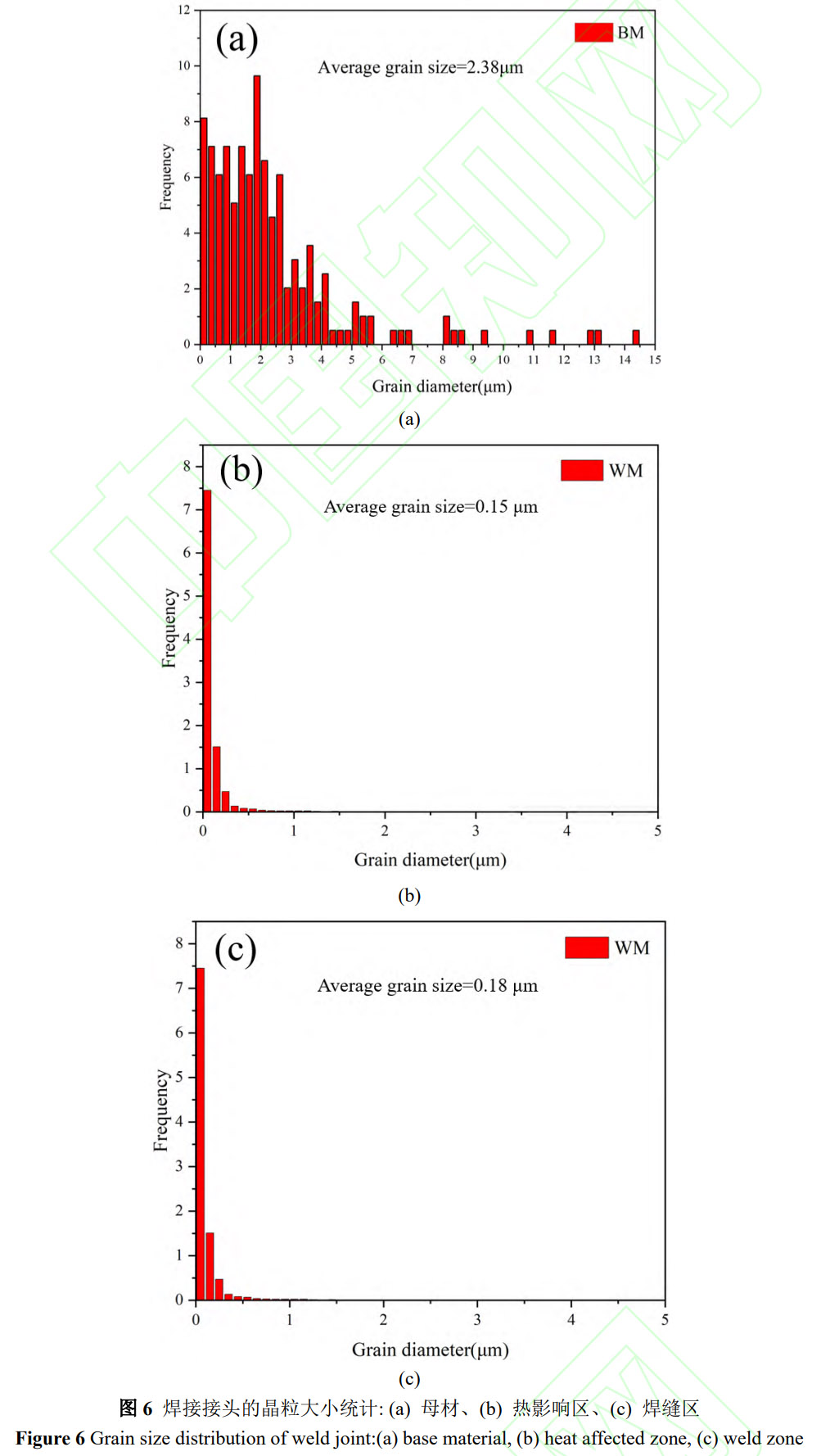

EBSD测试结果显示,TC4母材为等轴晶,如图5a所示,相较于焊缝区,热影响区的晶粒取向比焊缝区的晶粒取向更加无序(图5b、c所示)。热影响区主要由块状α相与针状a马氏体相组成,β相主要出现在晶粒边缘。焊缝区域能观察到网篮组织和 α ′马氏体相,这与SEM结果一致。母材平均晶粒大小为2.38μm,相对于母材,热影响区与焊缝区域的晶粒尺寸大幅减小,平均晶粒尺寸分别为0.15μm与0.18μm,这可能与自旋转焊接过程快冷特点,以及自旋转电弧对熔池搅拌作用有关,见图6所示。

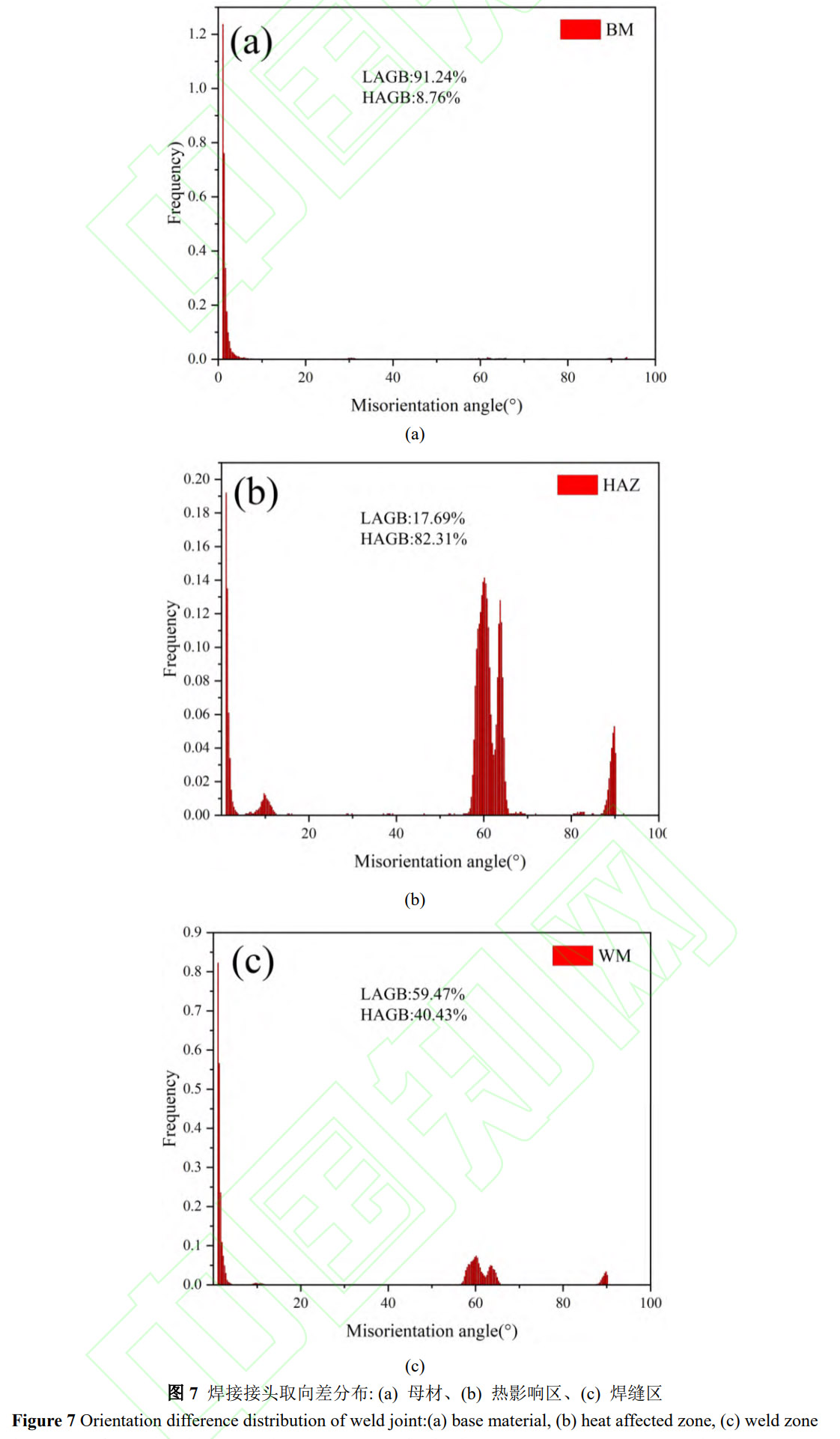

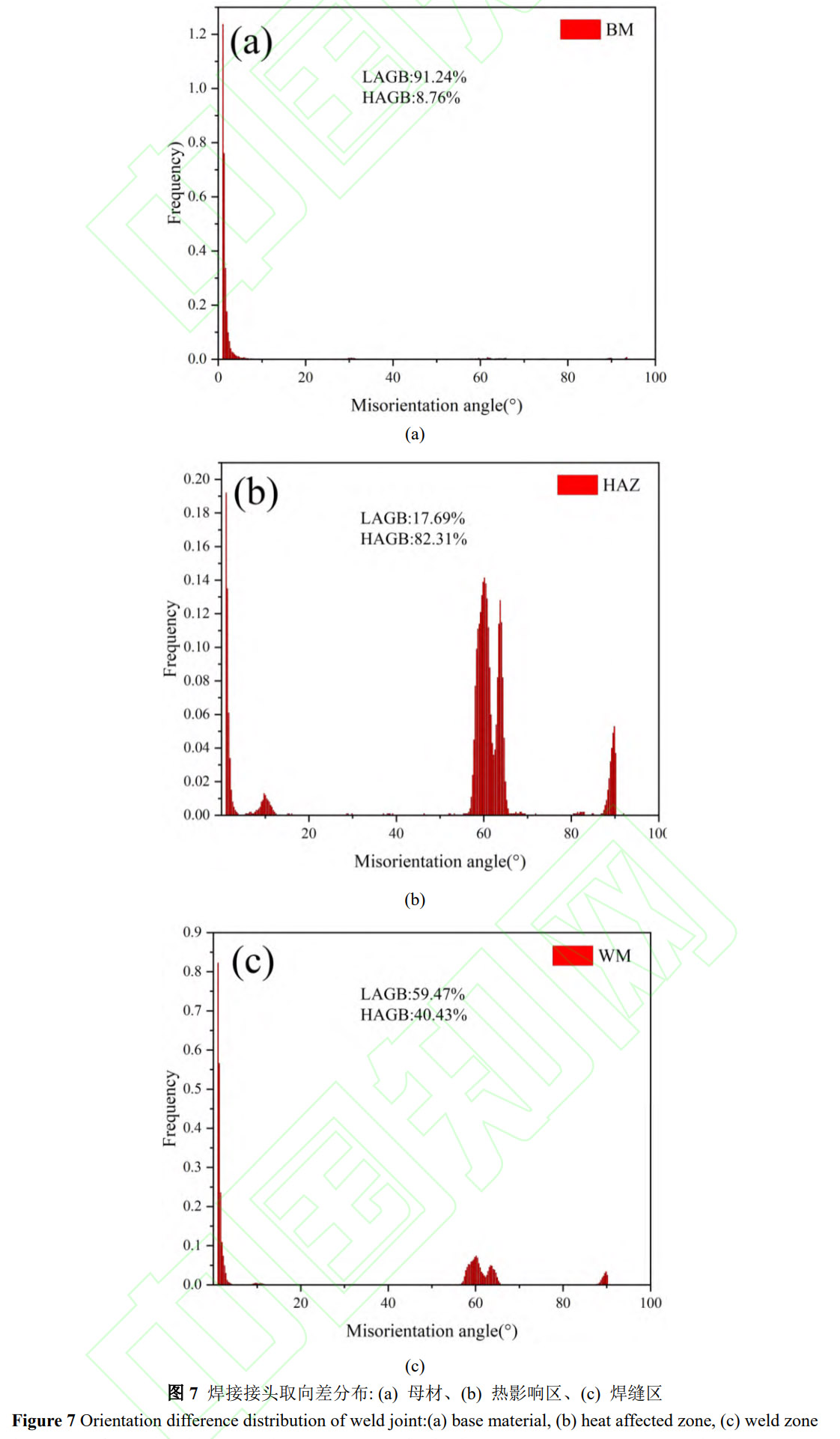

晶粒的取向差分布如图7,母材的晶粒取向差在0~5°周围,峰值出现在1.05°。热影响区,焊缝区的取向差峰值也在1°附近,两者晶粒取向差0~5°范围内分布无明显差别,在8°~12°,55°~65°与85°~90°范围时,晶粒取向差分布呈增强趋势。晶粒取向差小于15°时称为小角度晶界(LAGBs),大于15°时为大角度晶界(HAGBs)。热影响区的小角度晶界占比为17.69%,焊缝区域小角度晶界占比为59.47%,这可归因于焊缝区凝固结晶时的非平衡快速凝固,且发生联生结晶行为有关,导致(LAGBs)大量保留;而HAZ受到热处理作用发生回复再结晶行为,LAGBs占比自然较低。这与图5中显示的热影响区晶粒取向更加无序和其平均晶粒尺寸更细小具有较好的一致性。

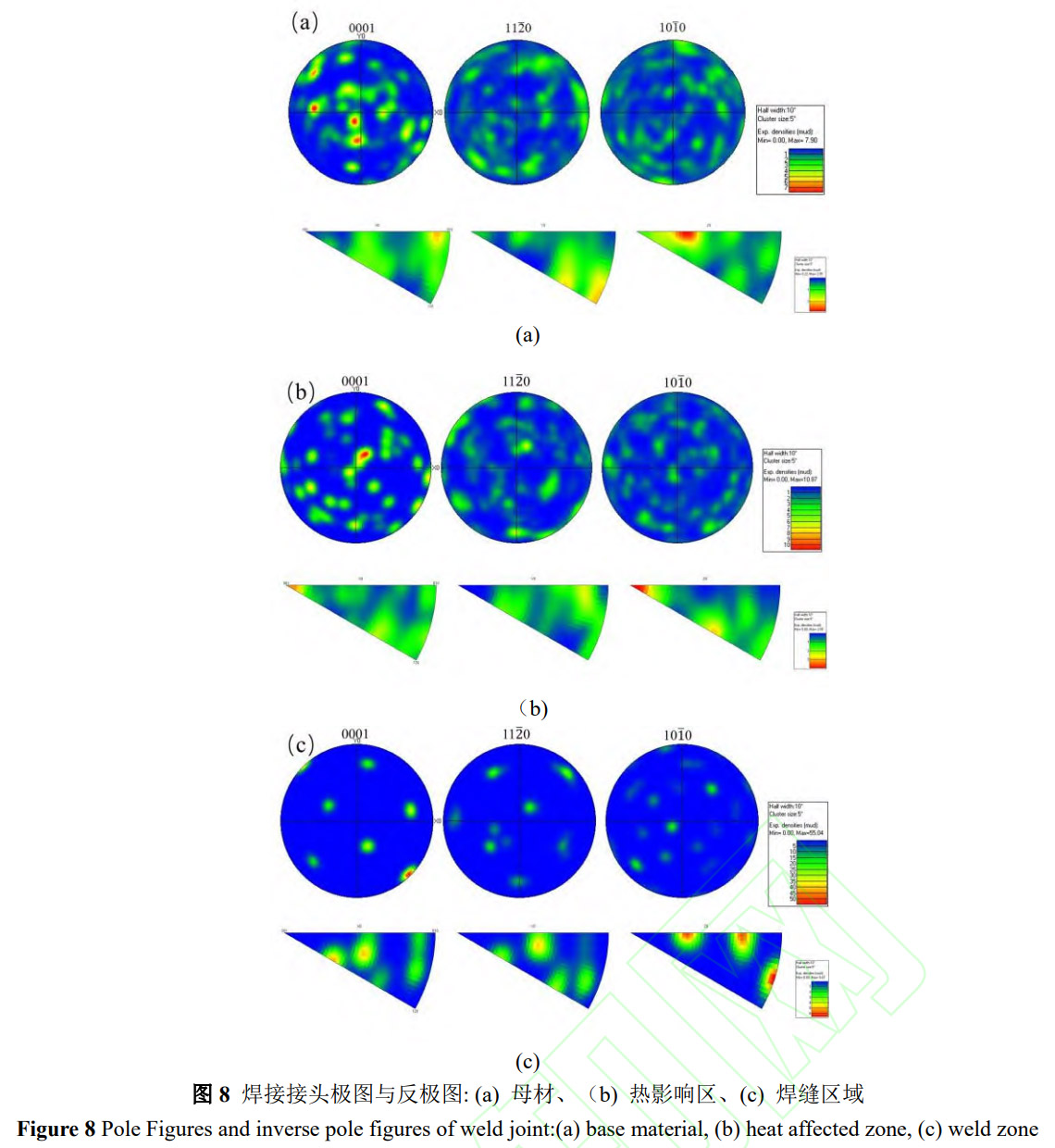

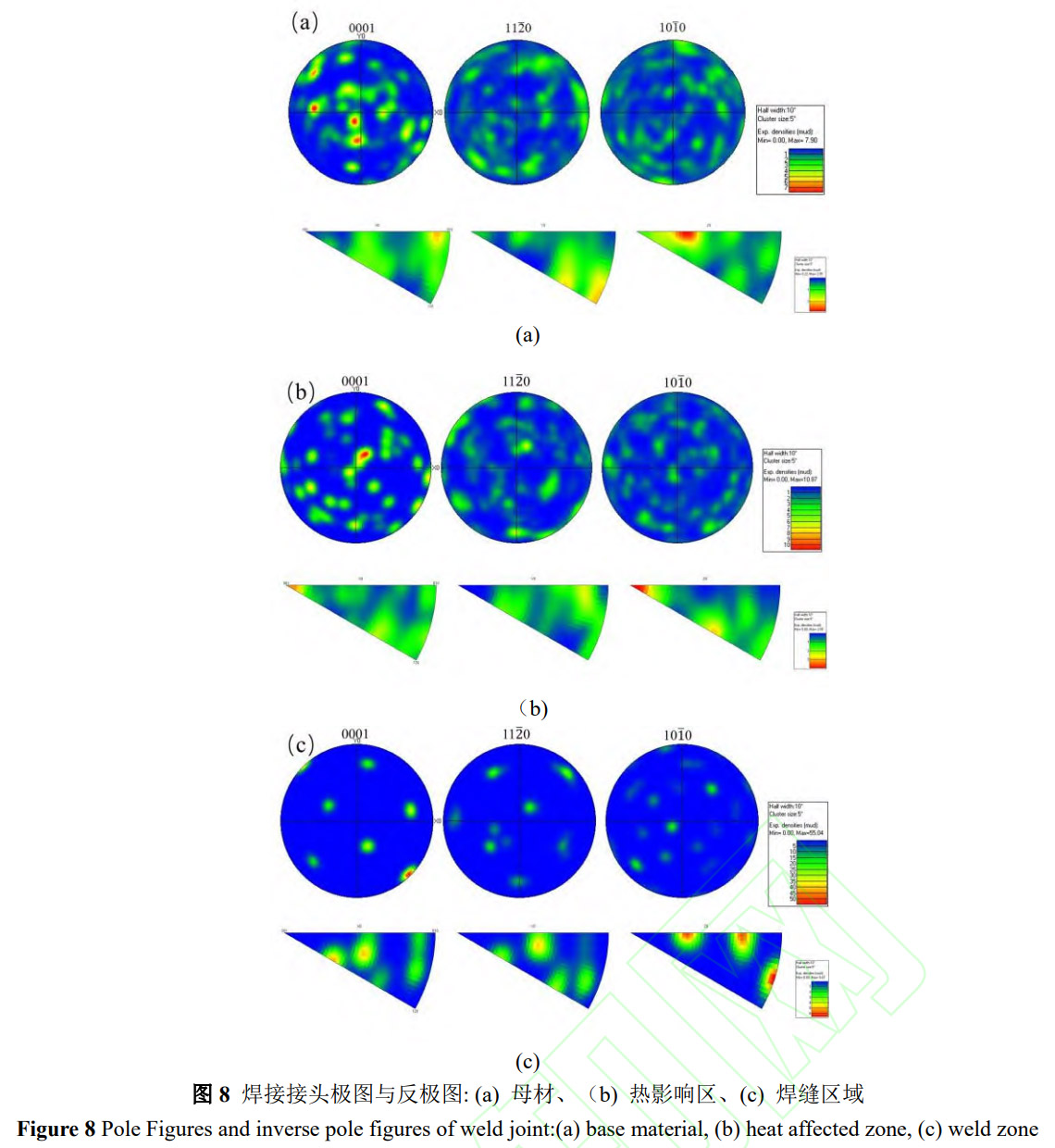

钛合金β→α相变是钛合金中最基本、最常见的相变,初生β相和α相之间的晶体取向遵循{0001}α∥{110}β和<112̅0>α∥<111>β 的 Burgers 关系[22]。图8中{0001}极图表明,BM具有典型的轧制织构,这也说明前文分析的热影响区发生了回复再结晶的正确性。从焊缝区(Fusion Zone,FZ)和母材(Base Metal,BM)测得的{0001}和{10}极图分析发现{0001}基面的强度显著高于{10}棱柱面的强度{23]。

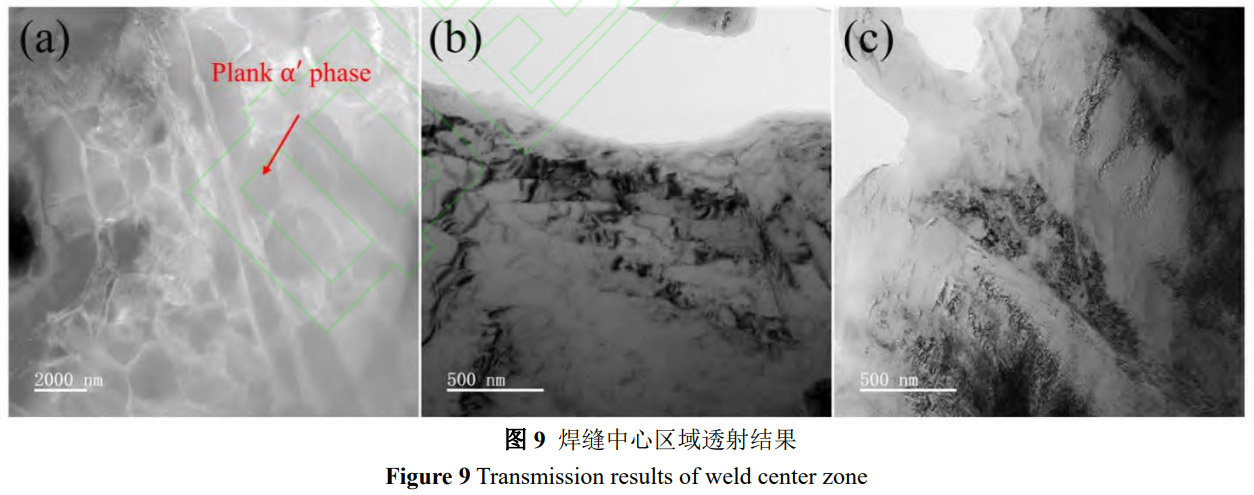

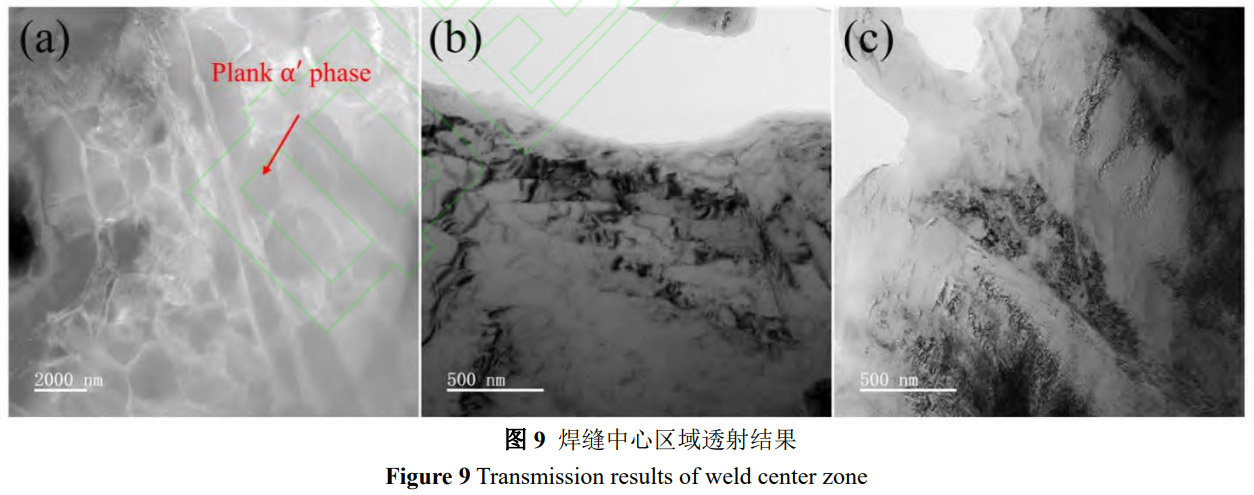

图9为焊缝中心位置TEM结果,图9a中可以看到焊缝中心区域出现针状/板条状 α ′相,其中板条状 α ′相数量较多并且在 α ′相转变过程中,β相主要存在 α ′相晶界之间。马氏体相变与位错有关,而位错通过应力场的作用产生,并通过应力释放过程发生湮灭或重排。块状马氏体的位错密度远高于板条马氏体,块状马氏体易发生相变[24]。焊接时热输入越高,停留在β相变温度以上时间越多,快速冷却后β相转变为马氏体的数量越多。较高热输入类似于淬火时的较高加热温度,增大了温度梯度使马氏体宽度增加。

2.2硬度与耐蚀性

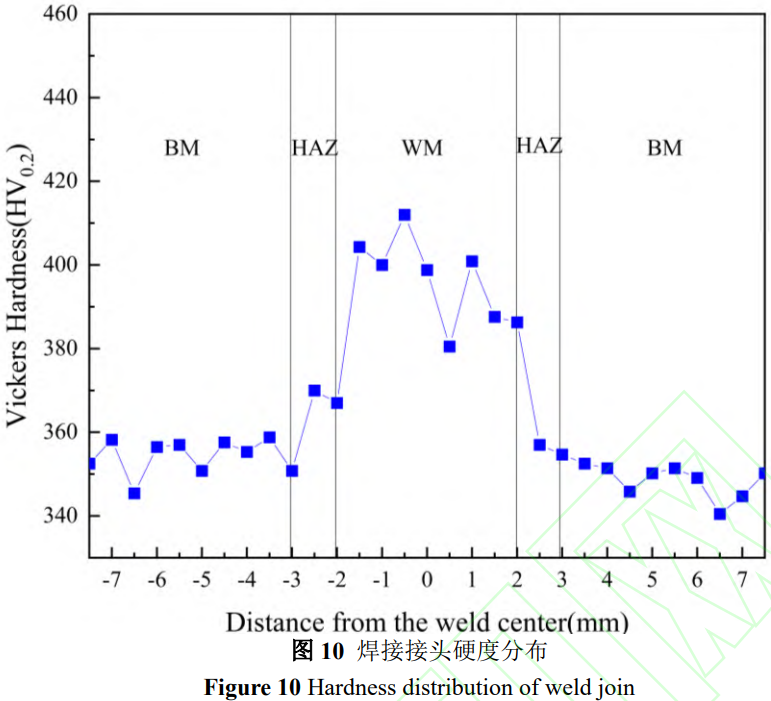

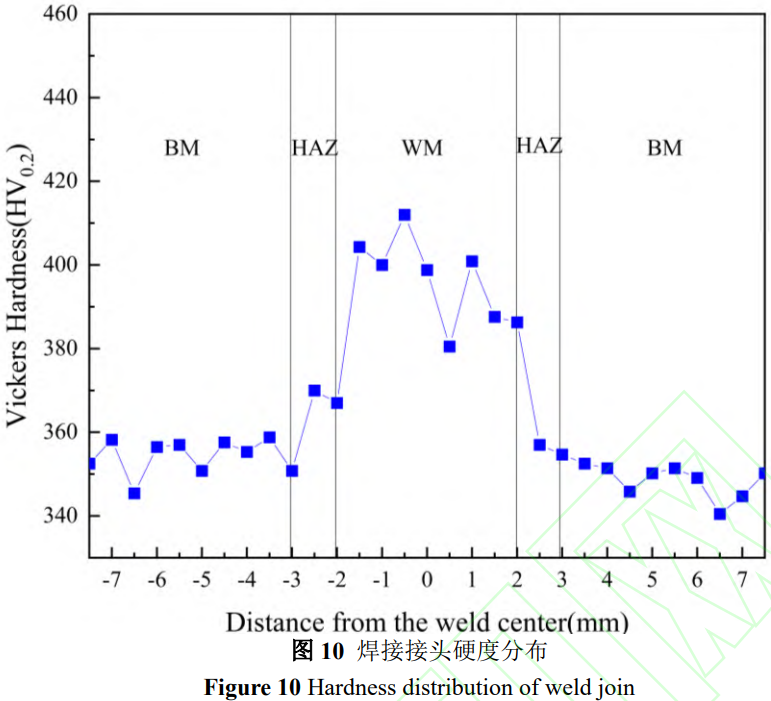

图10所示为焊接接头硬度测试结果,由图示可知,TC4钛合金MIG自旋转电弧焊接接头焊缝区和热影响区硬度均高于母材,其平均硬度分别为393 HV\0{0.2}和364 HV\0{0.2}。由上文知焊缝区域主要是 α ′马氏体与 β相组成的“网篮组织”构成,钛合金中α'马氏体硬度>α相硬度>β相硬度[25],钛合金中α相为六方晶系,β相为体心立方晶系,α相在HCP晶体结构滑移系统中的位错运动比在β相中的BCC少[26],焊缝区域到热影响区硬度有较大程度下降。由于MIG自旋转电弧焊接时接头冷却速度快,焊缝金属中形成大量的细长α'马氏体。α'马氏体相交错排列位错密度高,而热影响区发生再结晶后位错密度下降,这是焊缝金属的硬度高于热影响区和母材的主要原因。此外,钛合金焊缝金属的硬度与焊缝中针状马氏体 α ′相含量有关,即针状 α ′马氏体越多硬度越高。

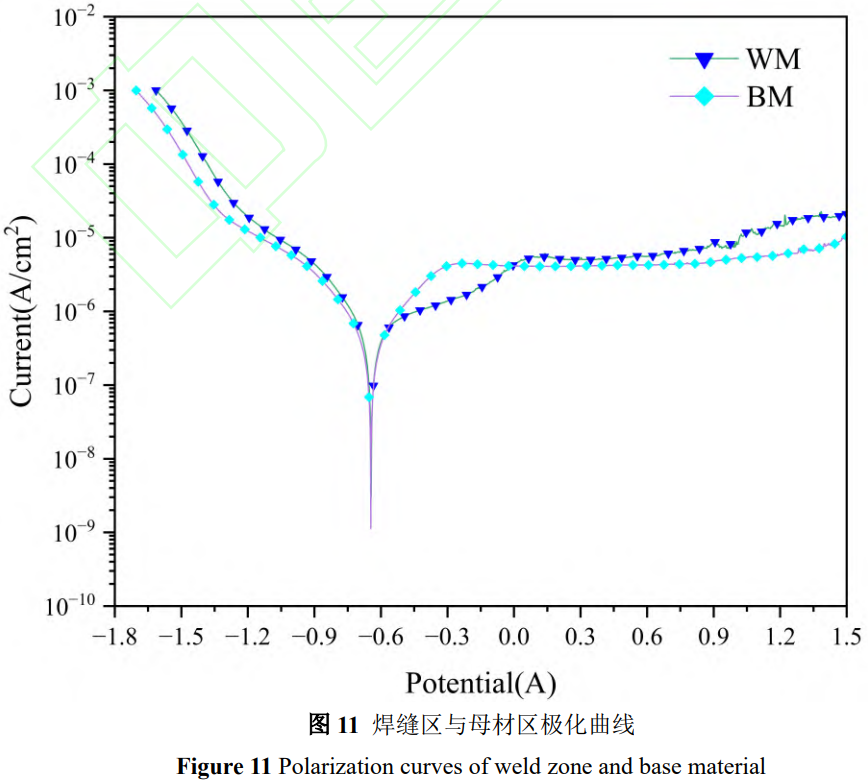

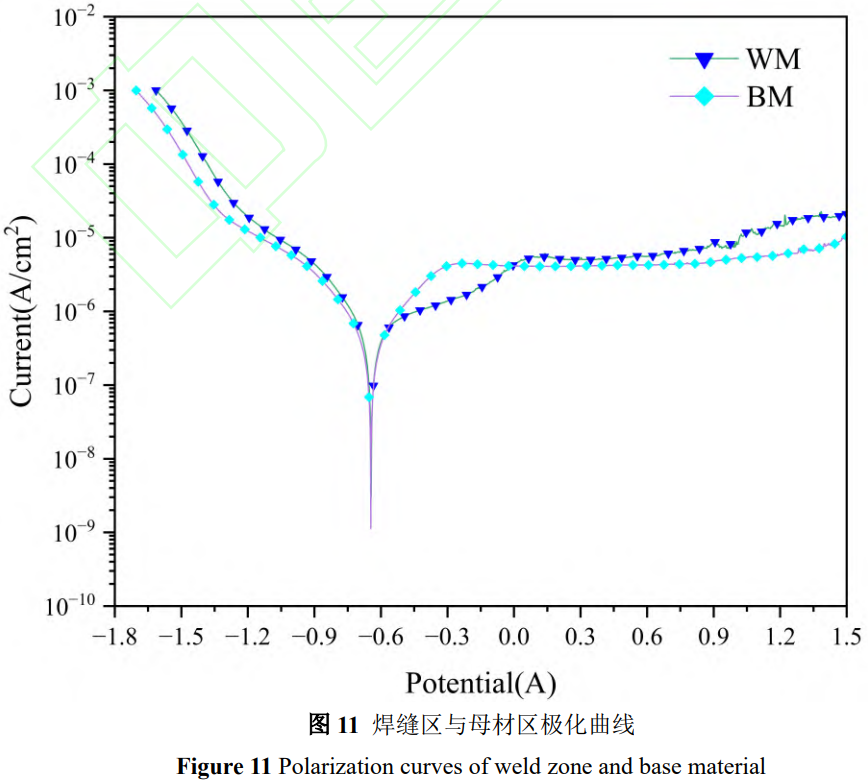

图11显示,自旋转电弧焊接焊缝与TC4母材的极化曲线中,两者自腐蚀电位相近。当电压升高时,电流密度增长平缓,表明试样表面形成了钝化膜。在0V~0.9V电压区间,电流密度保持稳定,样品处于钝化状态;超过0.9V后,钝化膜发生活性溶解,样品重新活化。钛合金的耐蚀性取决于是否保持钝化,钝化条件下TC4耐腐蚀性较强,未钝化时钛合金化学活泼性较强将会发生强烈的化学反应[27]。在含CI溶液中,钝化膜覆盖的TC4表面易产生点蚀。金属表面缺陷处因电位较低成为阳极,形成氧浓差电池加速腐蚀向内部发展[28]。Tafel外推法获得的数据显示(表2),MIG接头的腐蚀电位高于母材,表明其耐蚀性更优。

表2 MIG焊接接头与母材极化参数

Table 2 Polarization parameters of MIG welded joint and base material

| 样品 | 腐蚀电位(VsCE) | 腐蚀电流密度(A/cm²) |

| MIG焊接接头 | -0.594 | 5.570x10-7 |

| 母材 | -0.646 | 3.362x10-7 |

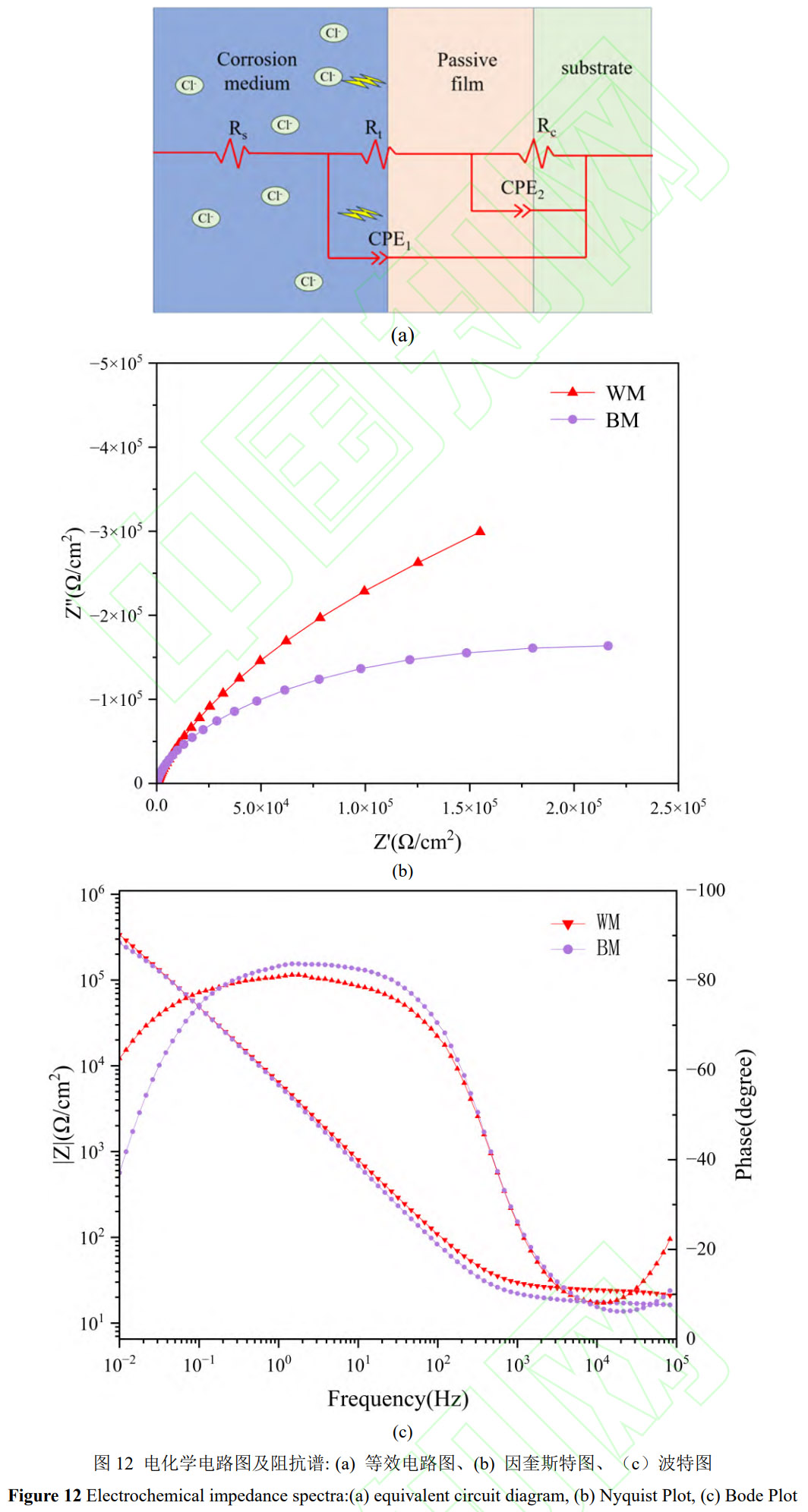

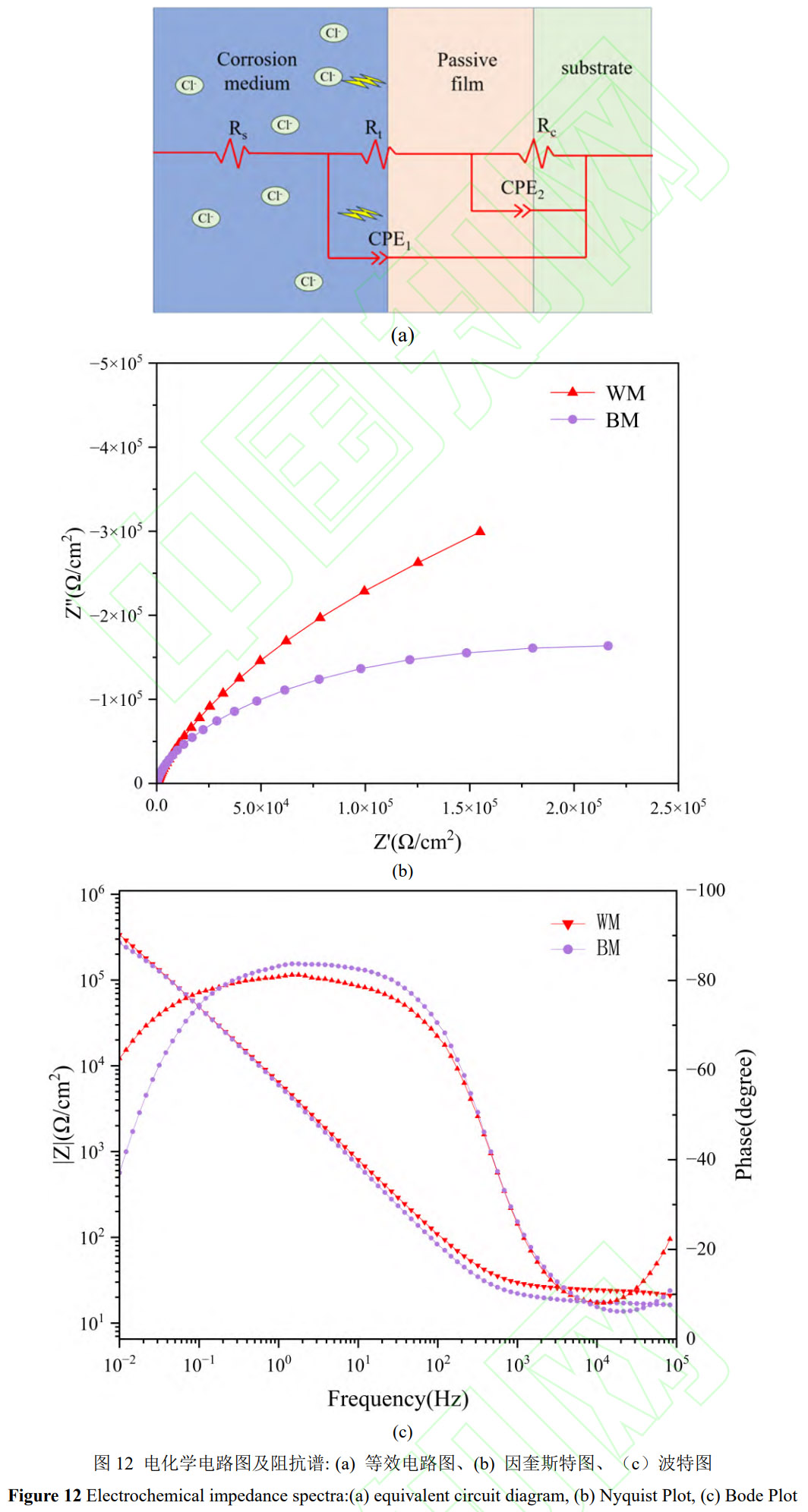

图12a为等效电路图,图12(b,c)所示为自旋转电弧焊接焊缝与TC4母材的电化学阻抗谱,从图中可以看出,母材、焊缝的交流阻抗谱为单一的容抗弧,合金的表面生成的钝化膜结构为单层。母材的容抗弧的弯曲程度比较小,说明电子轻易通过样品的表面膜,容易发生腐蚀。焊缝的容抗弧的弯曲程度比较大,证明表面膜比较稳定,电子难以通过其表面,阻碍基体与周围环境介质的接触从而获得强耐蚀性,这与极化曲线的分析结果一致。在波特曲线中母材与焊缝在低频时有相同的阻抗模量值,高频时焊缝的阻抗模量值较高。高阻抗模量意味着更好的耐腐蚀性[29]。由此可以推断焊缝的耐蚀性优于母材。

3、结论

使用钛合金缆式焊丝开展TC4钛合金MIG自旋转电弧焊接实验,通过对焊接接头组织及力学性能测试得出以下结论。

(1)缆式焊丝焊接过程中,焊缝的形成是个非平衡凝固快速冷区过程,加上受电弧自旋转效应产生的熔池搅拌作用。焊缝区发生联生结晶行为,形成由β相与α'相组成的篮状组织结构,其小角度晶界占比为59.47%,平均晶粒尺寸较母材小,为0.18μm。HAZ受到热处理作用发生回复再结晶行为,组织主要由细小初生等轴 α相及 β相组成,晶粒更加细小,取向性更加无序,平均晶粒尺寸为0.15μm,小角度晶界占比为17.67%。

(2)TC4钛合金MIG自旋转电弧焊接接头焊缝区和热影响区硬度均高于母材,其平均硬度分别为393 HV0.2 和364HV0.2电化学测试表明,焊接接头的耐蚀性优于TC4母材。极化曲线显示接头具有更高的腐蚀电位(-0.594VsCE)和相近的腐蚀电流密度(~10-7A/cm2量级),且钝化区间更稳定;电化学阻抗谱进一步证实焊缝区钝化膜阻抗模量更高、容抗弧曲率更大,表明其表面膜层更致密,有效抑制了CI-环境中的腐蚀扩展。

(3)缆式焊丝自旋转电弧焊接是一种有潜力和发展前景的焊接技术,可以为金属结构(零部)件的高质量连接提供技术支撑。下一步,设计开发缆丝配套送丝机构,解决缆丝焊接过程中送丝不稳定问题,将有助于进一步提升焊接接头质量和性能。

参考文献

[1] Wang K H, Liu G, Zhao J, et al. Materials& Design, 2016, 91,269.

[2] Feng X T, Pan X L, He W F, et al. International Journal of Fatigue, 2021, 149, 106270.

[3] Lei Z L, Chen Y, Ma S C, et al. Materials Science and Engineering: A, 2020, 797, 140083.

[4] Cheng H,Zhou L G, Li Q J,et al. Journal of Materials Research and Technology,2021,15,5516.

[5] Liu H H, Niinomi M, Nakai M, et al. Metallurgical and Materials Transactions A, 2016, 48, 139.

[6] Cheng M, Yu B B, Guo R P, et al. Journal of Materials Research and Technology,2021, 10, 153.

[7] Dang M G, Guo Z G, Ma T J,et al. Materials Today Communications,2025,46,112684.

[8] Liu H Q, Wang H M, Zhang Z, et al. Journal of Alloys and Compounds, 2019, 810, 151937.

[9]Zhan X H, Peng Q Y, Wei Y H, et al. Optics& Laser Technology, 2017, 94:279.

[10] Cai X Y, Lin S B, Fan C L,et al. Science and Technology of Welding& Joining, 2016, 21(2), 124.

[11] Guo X X, Cao Q G, Hu Q X, et al. Science& Technology of Welding& Joining, 2016, 21(8), 700.

[12] Chen Y,Fang C F, Li Q T,et al. International Journal of Advanced Manufacturing Technology,2020,107,3363.

[13] Chen Y,Fang CF,Yang Z D,et al. Welding in the World,2017,61,979.

[14] Chen Y, Fang C F, Yang Z D, et al. The International Journal of Advanced Manufacturing Technology, 2018,94,835.

[15]Fang C F,Chen Y,Yang Z D,et al. Journal of Materials Processing Technology,2017,249,25.

[16] Chen Y,Sun X S,Zhang T,et al. Materials and Manufacturing Processes,2020,35(5),556.

[17] Liu J,Li J,Du X,et al. Materials,2021,14(16),4512.

[18]Huang S F,Zeng XL,Du X,et al.Vacuum,2023,210,111900.

[19] Shen Q K, Kong X D, Chen X Z. Journal of Materials Science& Technology, 2021, 74, 136.

[20] Cui S W, Shi Y H, Zhang C S. Transactions of Nonferrous Metals Society of China, 2021, 31(2), 416.

[21] Li C, Li B, Wu Z F et al. Transactions of Nonferrous Metals Society of China, 2017, 27(1),91.

[22] Boyat X,Ballat-Durand D, Marteau J,et al. Materials Characterization,2019, 158,109942.

[23] Lu Y, Turner R, Brooks J, et al. Journal of Materials Science& Technology, 2022, 113, 117.

[24] Li L Z, Wang S G, Huang W, et al. Journal of Manufacturing Processes, 2020, 50, 295.

[25] Zeng L, Bieler T R. Materials Science and Engineering: A, 2005, 392(1-2), 403.

[26] Chamanfar A, Huang M F, Pasang T,et al. Journal of materials research and technology, 2020, 9(4), 7721.

[27] Ling,C G Jia L N, Yuan C J,et al. Rare Metal Materials and Engineering,2015,44(4),781.

[28] Ramulu M, Gangwar K, Cantrell A,et al. Materials Today: Proceedings, 2018, 5(1), 1082.

[29] Della Rovere C A,Alano J H, Silva R,et al. Corrosion Science,2012,57,154.

(注,原文标题:TC4合金自旋转电弧焊接接头组织及性能研究)

相关链接