钛合金具有高比强度、优良的生物相容性、出色

的耐蚀性及较好的高温性能,广泛应用于航空航天、

海洋工程、能源化工及生物医疗等领域[1-4]

。然而,钛

合金表面硬度低、耐磨性差等缺点严重限制了其应用

范围[5-6]

。采用表面处理技术提高钛合金耐磨损性能一直是钛合金领域的研究热点[7-8]

。表面处理技术主要

包括热喷涂[9]

、冷喷涂[10]

、电火花强化[11]

、渗碳[12]

、

化学气相沉积[13-14]

、物理气相沉积[15-16]

、离子注入[17]

、

激光合金化[18]

等。其中,热喷涂制备的涂覆层与基体

结合强度不佳,冷喷涂易产生剧烈的塑性变形;电火

花强化技术操作简单,却易产生微裂纹;离子注入制

备涂层精确可控,但存在设备造价高等问题。

随着钛合金的应用推广,对其性能的要求日益苛

刻,单一的表面处理技术已不能满足钛合金复杂的应

用需求,多技术复合已成为目前的研究趋势[19-20]

。其

中,等离子氮氧共渗具有渗速快、工件变形小、化学

稳定性高、工艺简单等优点[21]

,是钛合金表面处理技

术研究的重点之一。

目前,等离子氮氧共渗技术的研究重点是反应过程

中氧含量的控制与反应温度/时间的协同作用机制[21-22]

。

反应过程中增加适量的氧,不仅可以打破 TiN 致密层,

利于 Ti 和 N 的进一步反应,降低反应温度,还可以

得到性能优异的 TiO2/TiN 复合涂层体系。因此,以

TC4 钛合金为研究对象,分别在 700、750、800 ℃下

进行等离子氮氧共渗处理,对比研究反应温度对

TiO2/TiN 复合涂层微观组织结构的影响,并探索了经

等离子氮氧共渗处理的 TC4 钛合金表面的硬度及耐磨

性变化规律。

1、试验

1.1实验材料

实验材料为TC4钛合金棒材,规格为Φ20mm×10mm,表面粗糙度Ra<0.8,化学成分(质量分数)为:Ti 90%~91%,Al 5.5%~6.75%,V 3.5%~4.5%。

1.2涂层制备

采用等离子双层辉光冶金设备(沈阳聚东真空技术研究所生产,功率30kW)进行TC4钛合金氮氧共渗处理,制备过程如下:①将洁净的TC4基体置于等离子氮化设备载物台上;②抽真空至1.0×10⁻²Pa以下;③按体积比10:1充入氮气(纯度为99.999%,流量为50mL/min)和氧气(纯度为99.999%,流量为5mL/min),保持真空度在550~700Pa范围内;④按表1工艺参数分别制备等离子氮氧共渗试样。

表1等离子氮氧共渗工艺参数

| No. | V(N₂):V(O₂) | Temperature/°C | Time/h |

| 1# | 10:1 | 700 | 1 |

| 2# | 10:1 | 750 | 1 |

| 3# | 10:1 | 800 | 1 |

1.3检测

采用SU5000热场发射扫描电子显微镜(SEM)观察等离子氮氧共渗层的表面及截面形貌,并用能谱仪(EDS)对等离子氮氧共渗层的元素组成进行分析。采用D/max-7000S X射线衍射仪(XRD)分析等离子氮氧共渗层的物相组成。采用HV-1000型表面硬度仪测试基体材料和等离子氮氧共渗层的表面硬度,载荷为1.96N,保载时间为15s。采用MFT-5000型摩擦磨损仪表征基体和涂层的耐磨性能,摩擦对磨球为直径5mm的氮化硅球,测试时间为30min,频率为1Hz,试验力为10N。

2、结果与讨论

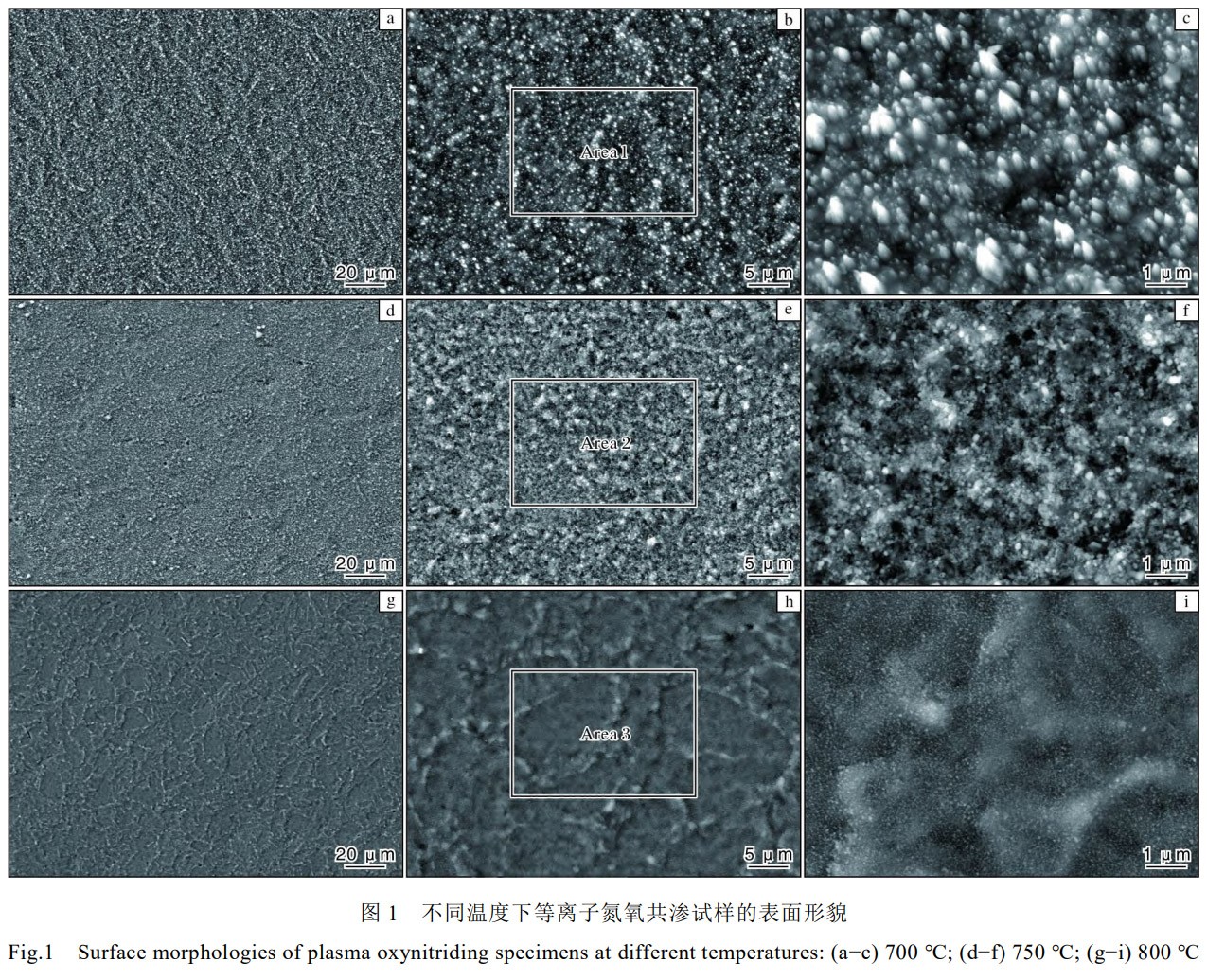

2.1表面微观结构

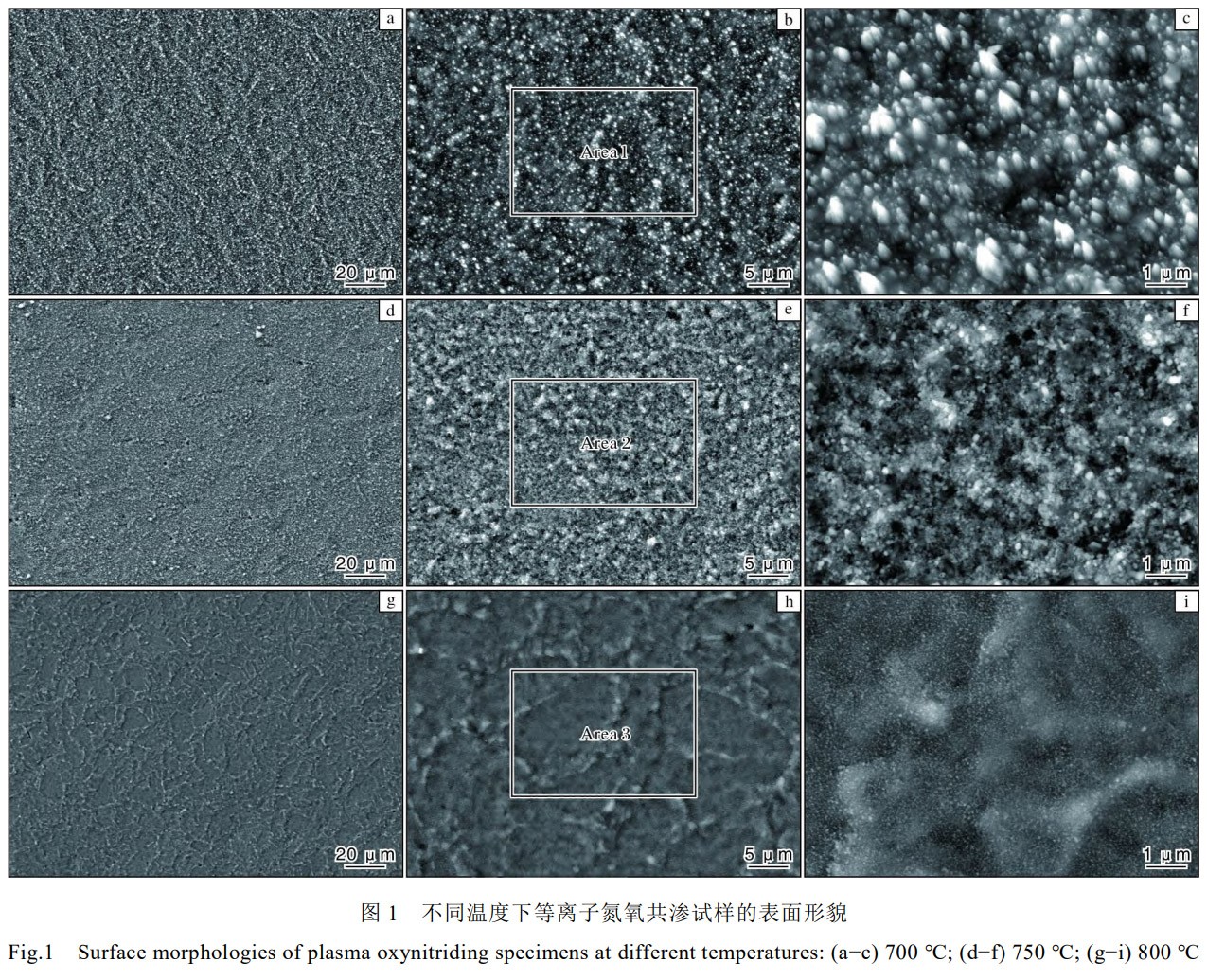

图1为不同温度下等离子氮氧共渗试样的表面形貌。从图1可以看出,在700℃下,试样表面较为平整(图1a),放大后发现表面存在较多小颗粒堆积物(图1b),颗粒尺寸在0.25~1μm之间(图1c)。对表面区域1进行EDS分析发现,该区域主要元素为Ti、N、O,原子分数分别为63.10%、28.92%、7.10%(见表2)。通过计算可推测,此时的物相主要为Ti₂N和TiO₂,且两者的比例约为16:1。

在750℃下,等离子氮氧共渗试样表面略显粗糙(图1d),形成局部凸起颗粒状物质(图1e),放大后发现表面存在较多的球状细小颗粒堆积物(图1f),尺寸约为0.1μm,表现出氧化物特征。对表面区域2进行EDS分析发现,该区域的主要元素仍为Ti、N、O,原子分数分别为58.44%、22.98%、12.64%(见表2),相比700℃试样,表面的O含量增加,Ti、N含量降低。通过计算可推测,此时的物相主要为Ti₂N和TiO₂,且两者的比例约为7:1。

在800℃下,等离子氮氧共渗试样表面明显变得粗糙(图1g),出现大量突起的脊状堆积物(图1h),放大后发现表面存在密集的极小颗粒堆积物(图1i),表现出氧化物特征。对表面区域3进行EDS分析发现,该区域的主要元素还是Ti、N、O,原子分数分别为57.46%、23.11%、14.67%(见表2)。通过计算可推测,此时的物相主要为Ti₂N和TiO₂,且两者的比例约为6:1。

表2等离子氮氧共渗试样的EDS分析结果(w/%)

| Area | C | N | O | Al | Ti | V | Fe |

| Area 1 | 0.33 | 28.92 | 7.10 | 0.29 | 63.10 | — | 0.26 |

| Area 2 | 0.72 | 22.98 | 12.64 | 3.26 | 58.44 | 1.30 | 0.66 |

| Area 3 | 0.75 | 23.11 | 14.67 | 2.15 | 57.46 | 1.06 | 0.80 |

2.2截面微观结构

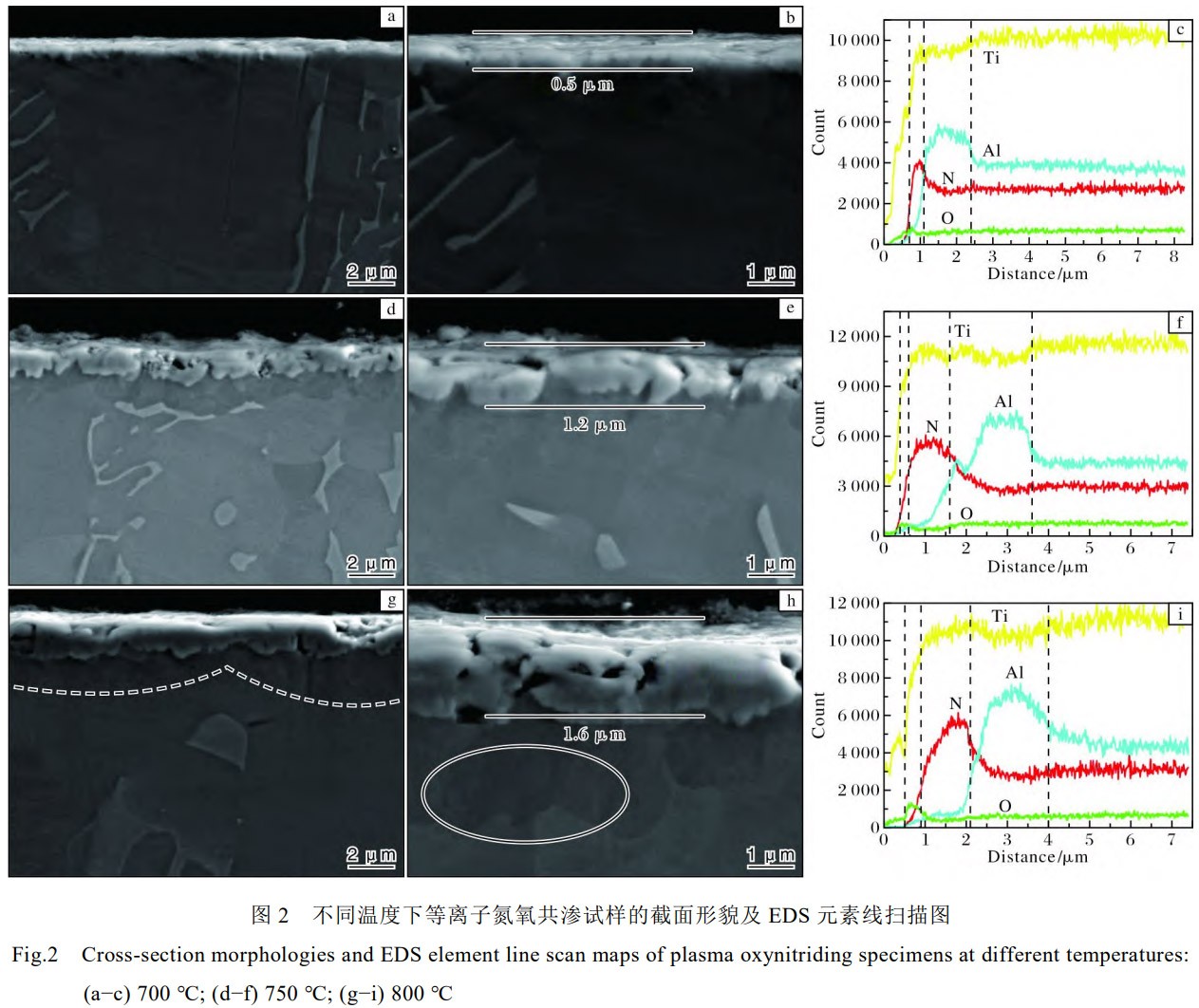

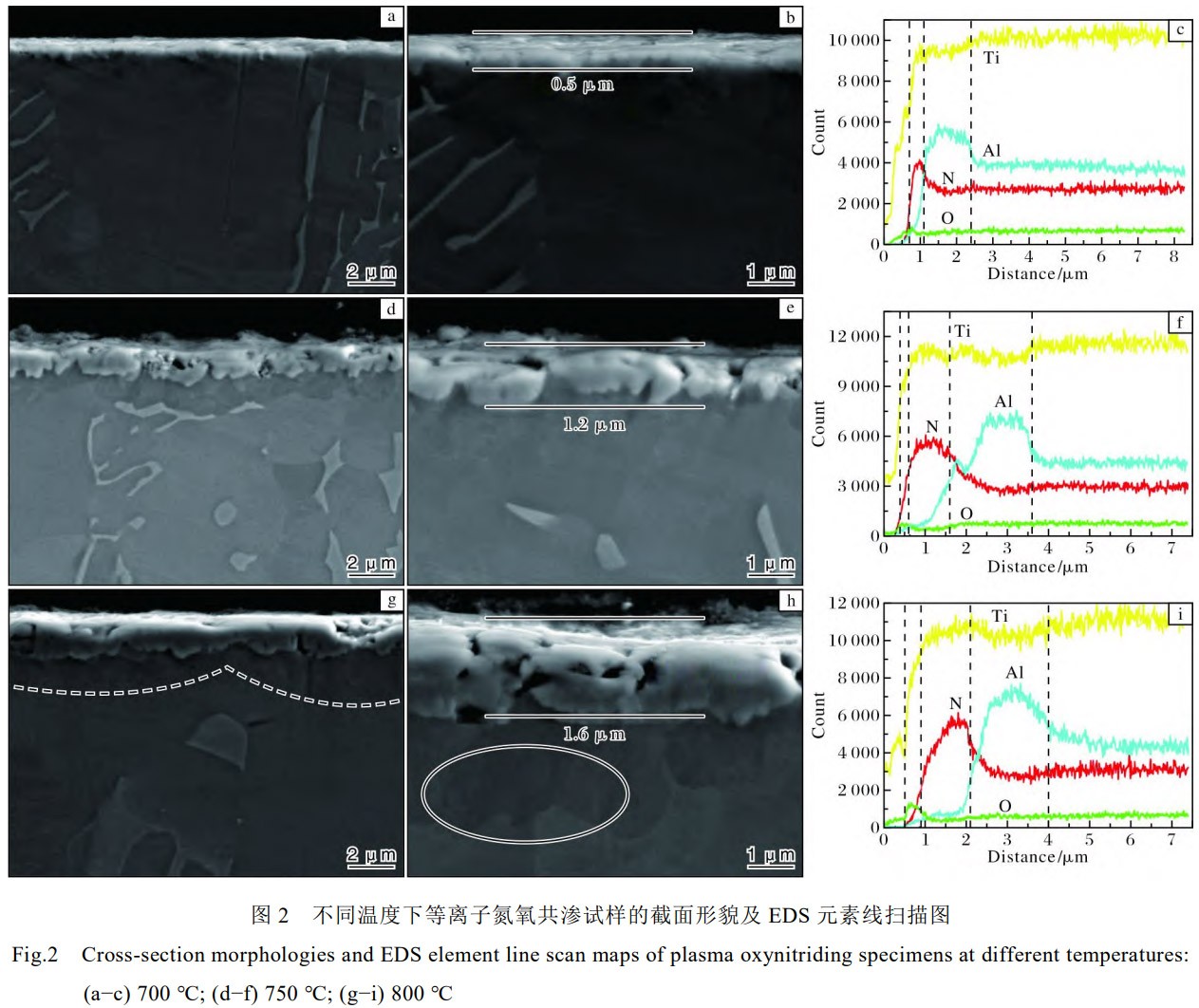

图2为不同温度下等离子氮氧共渗试样的截面形貌及EDS元素线扫描图。从图2可以看出,在700℃下,等离子氮氧共渗试样表面仅形成了很薄的渗层(图2a),厚度约为0.5μm,渗层与基体结合良好,界面清晰平整(图2b)。从试样截面EDS元素线扫描图可观察到,元素含量由高到低依次为Ti、Al、N、O(图2c)。结合图1b、1c可知,700℃等离子氮氧共渗后,最外侧有约0.5μm的富N层,此层中N元素形成显著的峰值。在此富N层的下方,则是Al元素的富集区域,厚度约为1.2μm。O元素整体上含量较低,不易被观察到。

在750℃下,等离子氮氧共渗试样表面形成厚度约1.2μm的渗层,且渗层与基体结合良好,界面清晰平整(图2d),表现出整体块状特征。结合截面EDS分析(图2f)、表面形貌(图1e)和表面EDS分析(表2)可知,最外侧为0.2μm厚的氧化物层,随后是1μm厚的氮化物层,氮化物层下方是1.8μm厚的富Al区域。

在800℃下,等离子氮氧共渗试样的截面形貌与750℃试样相似,此时试样表面形成了厚度约1.6μm的渗层,且渗层与基体结合良好,界面清晰平整(图2g),表现出整体块状特征,渗层下方还可以观察到显著的扩散反应区(见图2h)。结合截面EDS分析结果(图2i)可知,此时试样的最外层为约0.4μm厚的氧化物层(O富集区),中间是1.2μm厚的氮化物层(N富集区),里层是约2μm厚的铝化物层(Al富集区)。

综上可知,700~800℃下等离子氮氧共渗形成的复合涂层结构一致,依次为氧化物层/氮化物层/富Al扩散层,随着反应温度的升高,三层的厚度均逐步增加,其中,在750℃下形成0.2μm氧化物层/1μm氮化物层/1.8μm的富Al扩散层,在800℃下形成0.4μm氧化物层/1.2μm氮化物层/2μm的富Al扩散层。

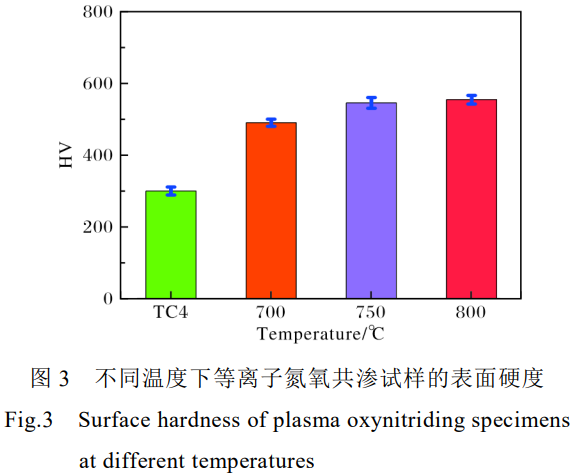

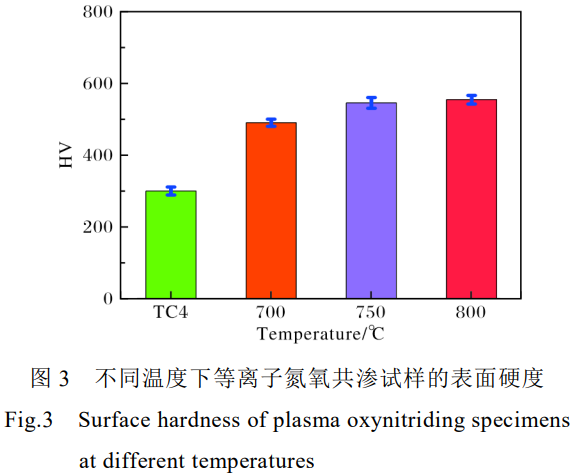

2.3表面硬度

图3是不同温度下等离子氮氧共渗试样的表面硬度测试结果。从图3可以看到,TC4基体的硬度约为300HV,等离子氮氧共渗后硬度有效提高,700℃处理后表面硬度约为490HV,750℃处理后提高到545HV,但温度继续提高到800℃时,表面硬度仅略有提高,为554HV。分析认为,等离子氮氧共渗能够在TC4基体表面形成多层复合的氧化物/氮化物渗层,这些氧化物、氮化物的硬度都显著高于基体,从而提高了基体的表面硬度。

值得注意的是,当反应温度为700℃时,复合渗层的厚度较薄,在1.96N载荷作用下被击穿,因此表现出较低的表面硬度。而在750、800℃下形成的复合渗层厚度较厚,在1.96N载荷作用下渗层未被击穿,因此两组试样的表面硬度较高,同时两者的渗层结构一致,表面硬度差距较小。

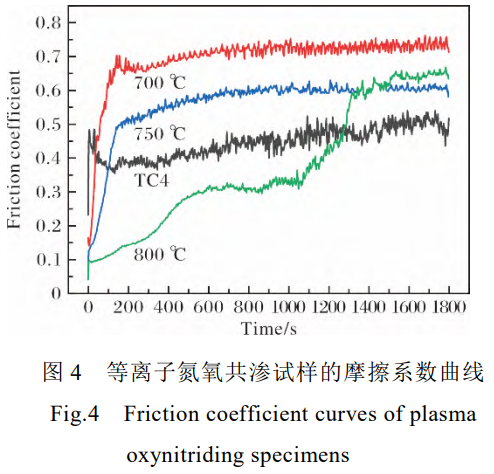

2.4摩擦磨损性能

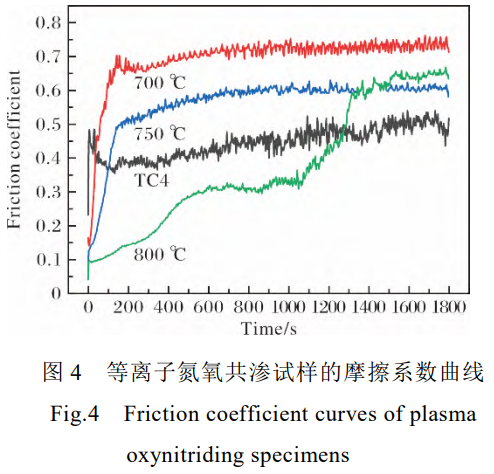

图4为等离子氮氧共渗试样的摩擦系数曲线。从图4可以看出,TC4基体的摩擦系数基本在0.4~0.5之间,平均摩擦系数为0.44;经700℃等离子氮氧共渗后,试样的摩擦系数在100s内快速上升,随后稳定在0.65~0.75之间,平均摩擦系数为0.69;750℃等离子氮氧共渗后,试样的摩擦系数也是在100s内快速上升,随后稳定在0.5~0.6之间,平均摩擦系数为0.56,与700℃试样相比略有下降;经800℃处理后,试样的摩擦系数在550s内逐步上升至0.3,随后在550~1060s内稳定在0.3,然后在1060~1320s再次开始上升,最终稳定在0.60~0.65之间。

结合试样的微观结构分析(图1、图2)可知,等离子氮氧共渗形成的氧化物层能够降低TC4钛合金的摩擦系数,而氮化物层则会使摩擦系数增加。700℃试样表面氧化物层最薄,因此摩擦系数最大。750℃试样表面氧化物层增加,但厚度也较薄,摩擦系数相比700℃试样有所降低。而800℃试样因制备温度较高,最外层形成了TiO₂层,此时氧化层较为平整,摩擦系数只有0.3左右,但由于TiO₂的断裂韧性(约2~3 MPa·m¹/²)很低,耐磨性较差,仅约10 min后就被磨损击穿,露出氮化物层,摩擦系数也增加至0.65左右,与700、750℃试样基本一致。

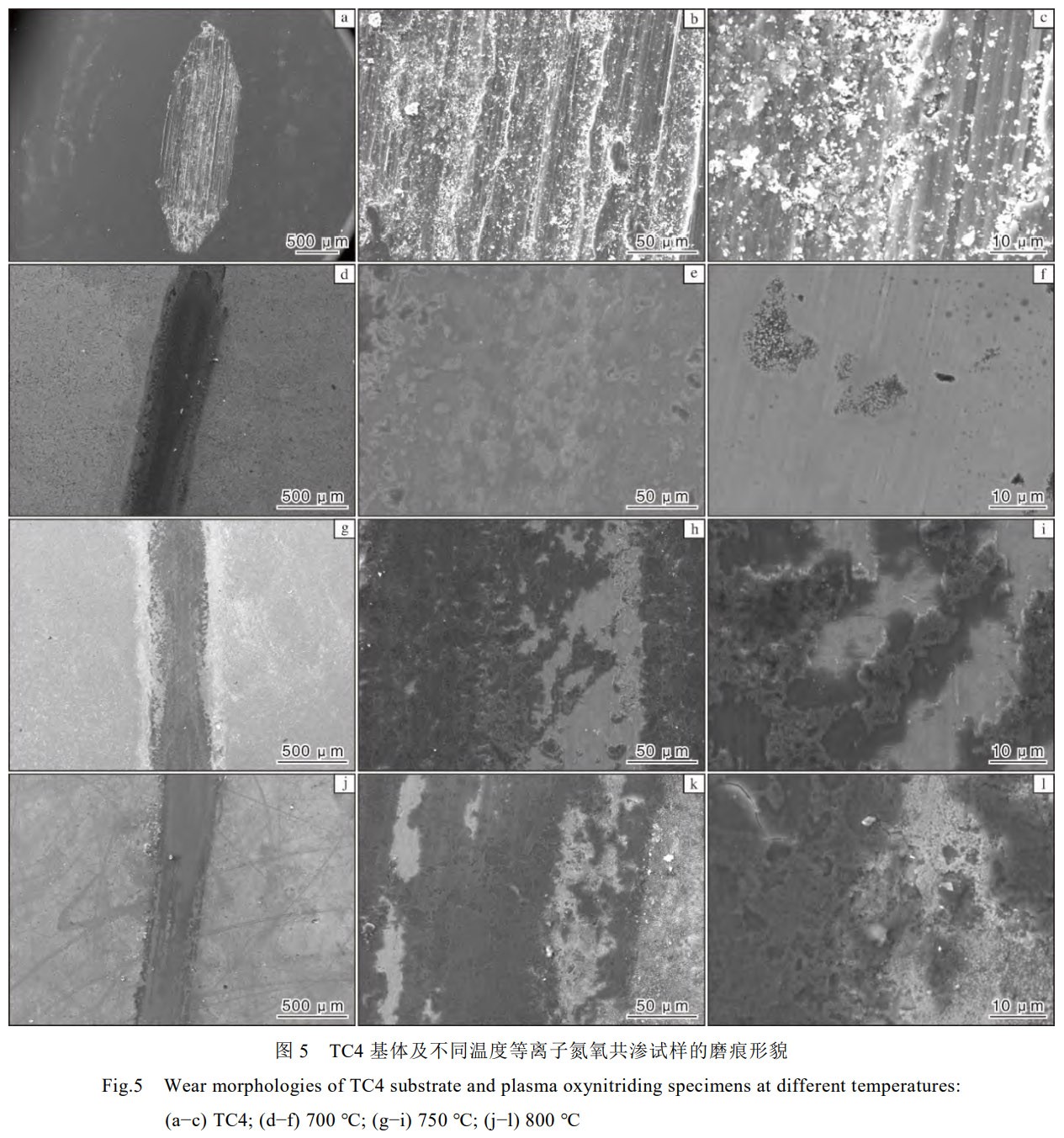

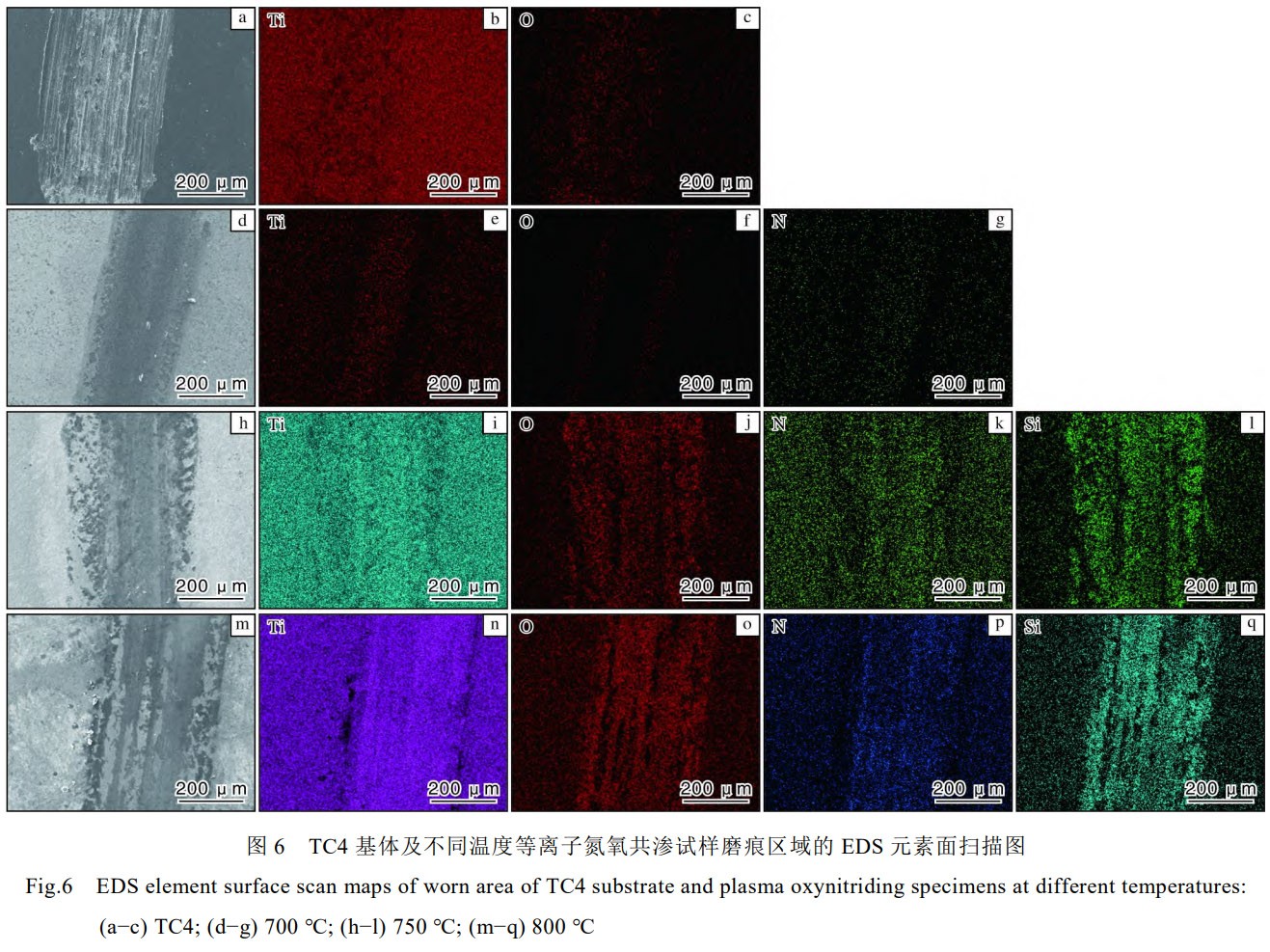

2.5磨痕形貌

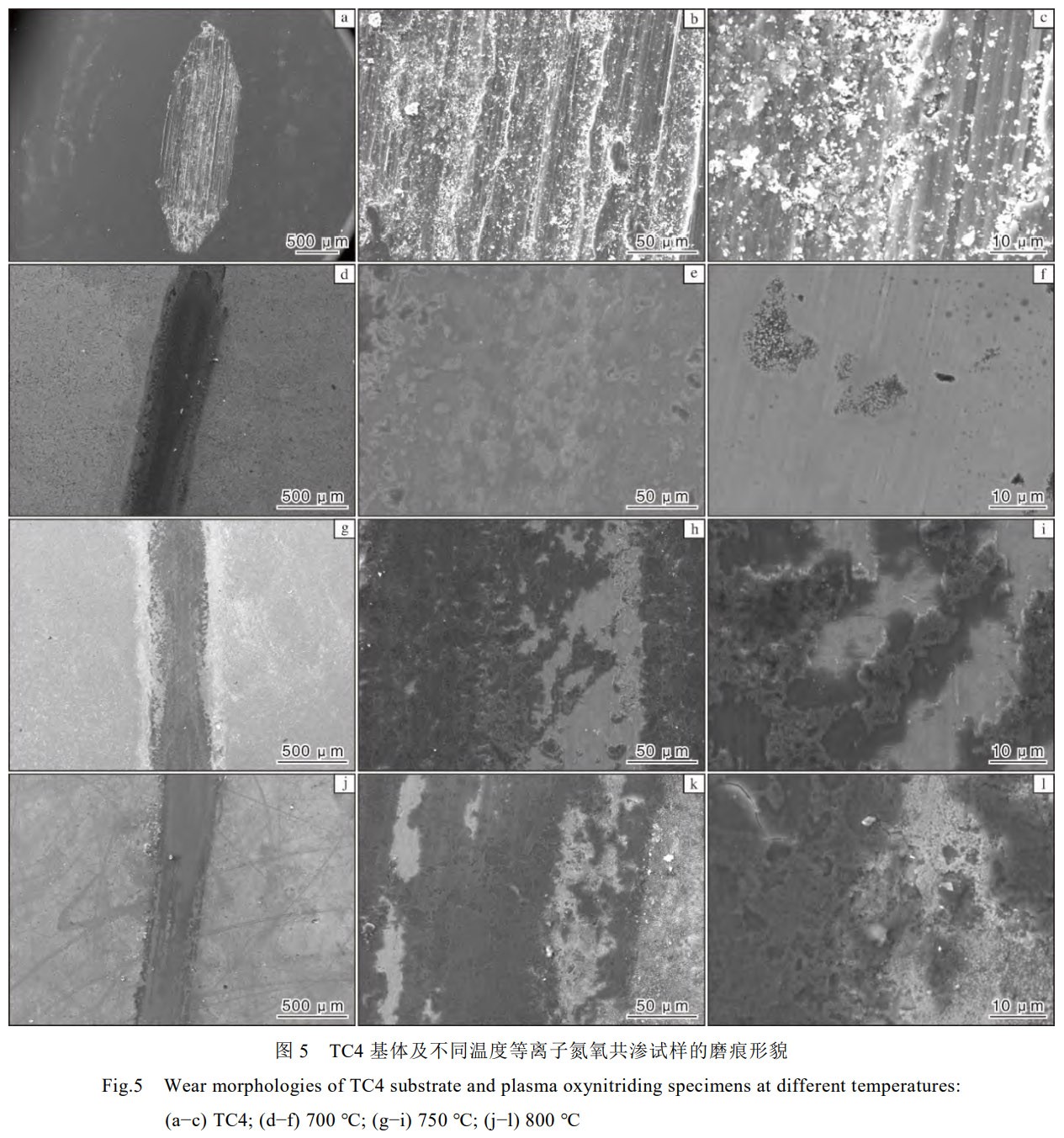

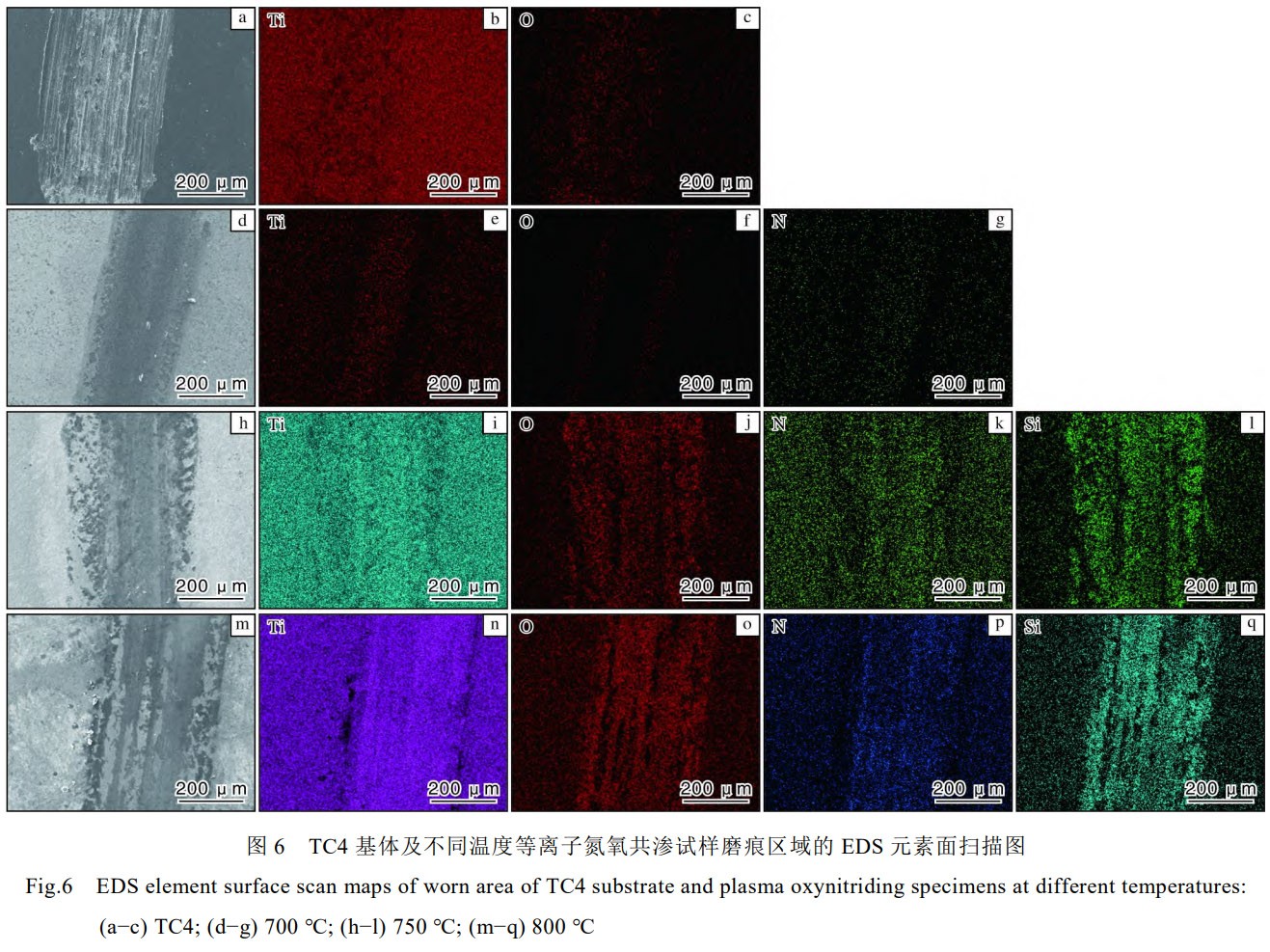

图5为TC4基体及不同温度等离子氮氧共渗试样的磨痕形貌,图6为试样磨痕区域的EDS元素面扫描图。从TC4基体的磨痕形貌(图5a~5c)可以看出,TC4基体的耐磨性能较差,经过摩擦后表面出现大量犁沟和白色颗粒状磨屑,说明TC4基体磨损较为严重,此时的磨损方式主要为磨粒磨损。同时,根据EDS元素面扫描结果(图6b~6c)可知,表面形成大量氧化钛,说明除磨粒磨损外,还发生了严重氧化。

经700℃等离子氮氧共渗处理后,试样的磨痕宽度(图5d)相比基体有所减小,放大观察发现未出现犁沟,磨痕呈现片状组织(图5e、5f),结合EDS元素面扫描结果(图6e~6g)可知,磨痕最中间区域为Ti、N两种元素(即氮化钛涂层),说明此时等离子氮氧共渗层未被磨穿,依然能够有效保护基体。同时,磨痕两侧O元素富集,说明发生了明显的氧化或最外层的氧化物层已被磨损,堆积在磨痕两侧。根据磨痕形貌,此时的磨损方式主要是黏着磨损。

经750℃等离子氮氧共渗处理后,试样的磨痕宽度(图5g)与700℃试样基本一致,放大观察发现也未出现犁沟,磨痕呈现鳞片状组织(图5h、5i),磨损方式依然以黏着磨损为主。结合EDS元素面扫描结果(图6i~6l)可以发现,此时磨痕主要由Ti、N、O、Si元素组成。Si的出现说明此时对磨球自身硬度低于共渗层,反被共渗层磨损;只在磨痕中观察到大量的O元素,说明摩擦过程中出现了明显的氧化行为;磨痕及磨痕外围出现大量的N元素,说明共渗层主要为氮化物层,且摩擦过程中氮化物层能够有效保护基体。

经800℃等离子氮氧共渗处理后,试样的磨痕宽度(图5j)略有减小,放大观察发现未出现犁沟,磨痕主要由较平整的深灰色区域和较粗糙的浅灰色区域(图5k、5l)组成,磨损方式依然以黏着磨损为主。结合EDS元素面扫描结果(图6n~6q)可以发现,此时磨痕主要由Ti、N、O、Si元素组成,与750℃试样类似,Si的出现也说明氮化硅对磨球被磨损,部分脱落附着在磨痕表面。但O元素除了在磨痕中间区域富集,也存在于磨痕以外的位置,这是由于在800℃等离子氮氧共渗过程中最外层形成了明显的TiO₂层,结合图4的摩擦系数结果可推测,在摩擦初期,氮化硅对磨球与最外层的氧化钛层进行摩擦,氧化钛层表面光滑,能有效降低摩擦系数,起到减磨润滑的效果。但是最外层的氧化钛结构不致密,经过初期摩擦后被消耗,随后对磨球与下层的氮化钛层进行摩擦,该氮化钛层具有优异的耐磨性能,能有效保护基体材料不被磨损。

综上可知,等离子氮氧共渗能够有效提高TC4基体的耐磨性能,使磨损方式由磨粒磨损转变为黏着磨损,同时在摩擦过程中会出现明显的氧化行为。

3、结论

(1)采用等离子氮氧共渗技术在TC4基体表面形成了氧化钛/氮化钛/富Al扩散层结构的多层复合渗层,并且随着等离子氮氧共渗反应温度的升高,共渗层厚度逐渐增加,700℃时渗层厚度为0.5μm,750℃时为1.2μm,800℃时为1.6μm。

(2)随着反应温度的升高,等离子氮氧共渗试样的硬度逐渐增大,由700℃时的490HV增大至800℃时的554HV。

(3)700、750℃制备的试样摩擦系数显著高于TC4基体,而800℃试样的初期摩擦系数较低,随后逐渐增加至约0.65,与700、750℃试样的摩擦系数基本一致。等离子氮氧共渗能够有效保护基体,提高耐磨性能,并使磨损方式由磨粒磨损变为黏着磨损。

参考文献

[1]赵永庆,奚正平,曲恒磊.我国航空用钛合金材料研究现状[J].航空材料学报,2003,23(Z1):215-219.

[2]任晓龙,陈宇,张胜,等.航空用超大规格TC18钛合金棒材的制备及组织性能研究[J].钛工业进展,2024,41(3):14-18.

[3] Song B, Xi H L, Fu Y, et al. Influence of pre-deformation on phase transformations and microstructures in nearβ Ti alloy during aging[J]. Rare Metal Materials and Engineering, 2024,53(11):3001-3009.

[4]范玉婷,郑友平,秦海旭,等.大截面TC4钛合金锻件缺陷形成机理研究[J].钛工业进展,2024,41(6):27-32.

[5] Li X, Wang K X, Jiang B, et al. Enhancing corrosion and wear resistance of a 7075 aluminum alloy via depositing TC4 coating[J]. Journal of Materials Research and Technology,2024,32:1736-1748.

[6]刘龙翔,倪陈兵,王优强,等.基于表面微织构的钛合金摩擦学性能研究进展[J].表面技术,2025,54(2):52-69.

[7]王东,张晓静,戴泓源,等.钛及钛合金表面处理技术研究进展[J].中国材料进展,2024,43(10):924-934.

[8]姬寿长,李京龙,李争显,等.TC21钛合金表面处理技术的研究现状[J].热加工工艺,2021,50(4):17-20.

[9]汤军辉,段峻,纪秀林.以TC4钛合金粗粉为原料不同工艺制备涂层的耐腐蚀与耐磨性能[J].机械工程材料,2024,48(5):74-83.

[10]张岚,靳磊,刘洪波,等.冷喷涂TC4颗粒撞击TC4基体的模拟研究[J].机械研究与应用,2025,38(2):74-76.

[11] Ji P F, Lü K, Chen W D, et al. Influence of nano-zirconia on micro-arc oxidation film of TC4 titanium alloy[J]. Rare Metal Materials and Engineering,2023,52(5):1583-1592.

[12]庄唯,王耀勉,杨换平,等.钛合金渗碳处理研究进展[J].材料导报,2020,34(S2):1344-1347.

[13] Wang Y S, Wang R Y, Xue C, et al. Microstructure,adhesion, and properties of multilayer structure WC/W/MCrAlY coating on γ-TiAl alloy prepared by plasma surface metallizing technique and microwave plasma chemical vapor deposition[J]. Advanced Engineering Materials,2023,25(5):2200560.

[14] Shayapov V R, Zakhardenko K V, Kapustin V I, et al.Hardness and strengthening effect of low-pressure chemical vapor deposition BCxNy coatings deposited on Ti-6Al-4V alloy[J]. Journal of Materials Engineering and Performance,2022,31:3792-3798.

[15] Lu Y, Guan W, Ye Y, et al. Wear characteristics of PVD coated carbide tools in milling of TA15 titanium alloy[J].Materials Today Communications,2024,38:108058.

[16] Demirov A P, Blinkov I V, Sergevnin V S, et al. Thermal stability and electrochemical behavior of nanostructured Ti-Al(1%(at.))-Mo-N coatings deposited using the Arc-PVD method[J]. Journal of Alloys and Compounds, 2022, 929:167269.

[17]黄达,何卫锋,吕长乐,等.离子注入对TC4钛合金TiN/Ti涂层结合力和抗砂尘冲蚀性能的影响[J].表面技术,2020,49(7):184-191.

[18]李鑫,刘红军,赵宇辉,等.WC颗粒含量对TC4激光沉积耐磨特性的影响机制研究[J].稀有金属材料与工程,2023,52(5):1861-1868.

[19]南榕,孙花梅,蔡建华,等.钛及钛合金表面处理技术研究进展[J].钛工业进展,2025,42(3):40-47.

[20]王婧.钛合金表面处理技术及其对材料耐蚀性的影响[J].冶金与材料,2025,45(4):107-109.

[21]胡林泉.TC4钛合金表面氮氧共渗及其摩擦行为研究[D].南京:南京航空航天大学,2019.

[22] Mahboubi F, Fattah M. Duplex treatment of plasma nitriding and plasma oxidation of plain carbon steel[J]. Vacuum,2005,79(1/2):1-6.

(注,原文标题:反应温度对TC4钛合金等离子氮氧共渗层微观结构及耐磨性能的影响)

相关链接