- 2025-11-30 23:44:28 变形量对TC4钛合金方棒组织-性能关联性的影响机制及强韧性优化研究——从低变形量(40%)

- 2024-12-16 17:24:40 增材制造复合结构缺陷控制及元素扩散行为研究

钛/钢双金属复合材料的出现弥补了单一钛金属焊接性能差、成本高的缺陷,钛/钢双金属复合材料以其优良的耐腐蚀性和较高的经济实用性被广泛应用于航空航天、海洋船舶等众多领域。研究初期,各国专家学者采用爆炸复合法、爆炸-轧制复合法、扩散复合法和热轧复合法等制备钛/钢复合材料。随着研究的逐步深入,专家学者们开始探究影响钛/钢复合材料界面结合质量的主要因素。WANG C Y等采用不同方法对钢板表面进行处理,发现降低加工硬化层的厚度是提高钛/钢双金属复合板材结合强度的有效方法。TANG C等发现一定范围内,层状金属复合材料表面粗糙度越大,结合强度越高。LIU X F等通过冷轧复合法制备钛/钢层状复合板,发现界面作用力和轧制力对界面的作用时间是影响钛/钢层状复合板界面结合强度的主要因素。同时,专家学者们采用热轧工艺制备钛/钢复合材料时发现,界面处易生成Fe-Ti系、Ni-Ti系及Cr-Ti系等多种金属间化合物而削弱了结合性能。针对这一现象,LEE M K等在复合表面添加适量的过渡层金属,有效阻止了层间原子的扩散,一定程度上避免了TiC和Fe-Ti系脆性化合物的生成。RIZIM S等和ZHAO D S等使用Cu做中间层,抑制了脆性化合物的生成,获得界面结合质量良好、具备良好力学性能的钛/钢双金属复合材料。现阶段的研究主要集中于钛/钢复合材料的制备工艺、界面特征和力学性能,而鲜有学者对钛/不锈钢复合材料最佳热变形条件展开深度探讨。

本文以TA1纯钛和304不锈钢为研究对象,利用Gleeble-3800热模拟试验机对双金属复合材料试样进行热压缩试验,系统研究了不同变形温度和应变速率条件下TA1/304不锈钢双金属复合材料的热塑性变形规律,绘制不同应变条件下复合材料的热加工图,最终确定TA1/304不锈钢双金属复合材料的最佳热加工区间,并采用扫描电镜对双金属复合材料复合界面进行EDS线扫描和显微硬度分析,观察不同变形条件下复合界面元素的扩散情况,进一步验证最佳热加工工艺参数的准确性。研究结论能够为钛/不锈钢复合协调变形机理提供必要的参考依据,对复合材料的生产应用具有重要的现实意义。

1、试验材料与方法

试验选用304不锈钢作为基层材料,TA1纯钛作为复层材料进行热压缩复合试验。其化学成分如表1所示。

表1 TA1和304不锈钢的化学成分(%,质量分数)

| Materials | C | N | H | 0 | Si | Mn | P | Cr | Ni | V | Fe | Ti |

| TA1 | 0.02 | 0.012 | 0.010 | 0.06 | 一 | 一 | 0.04 | Balance | ||||

| 304 | 0.04 | 一 | - | 0.37 | 1.01 | 0.03 | 18.1 | 8.22 | 0.13 | Balance |

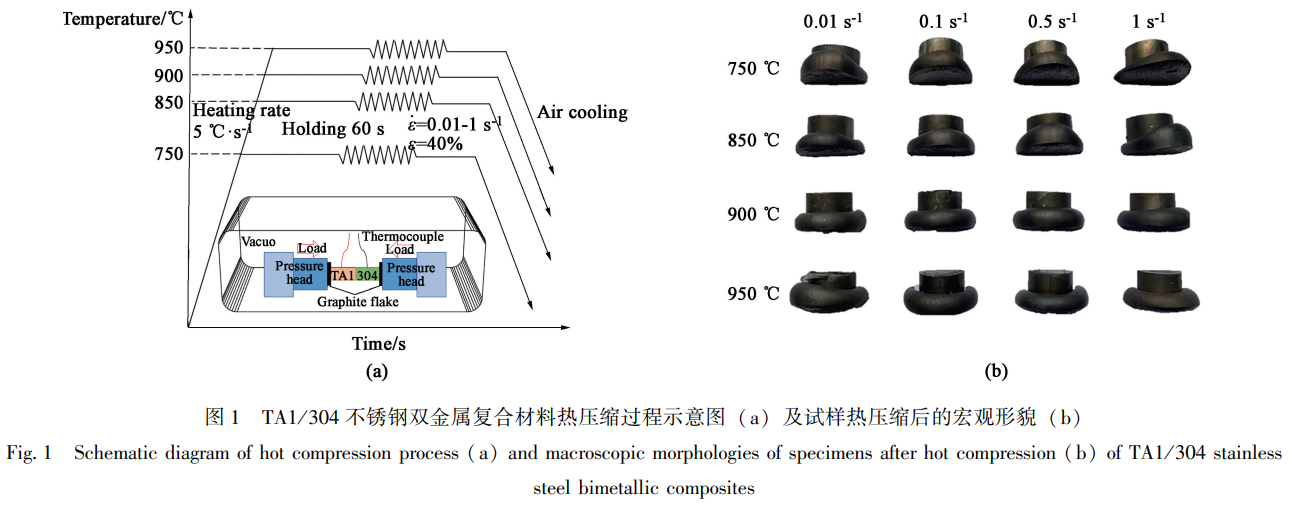

在Gleeble-3800热模拟试验机上进行TA1/304不锈钢双金属复合材料的单轴热压缩试验。试验开始前,将TA1纯钛和304不锈钢棒材加工成Φ10mm×7.5mm的圆柱试样,将试样待结合表面打磨光滑,经超声波清洗后置于热模拟试验机中进行热压缩试验,试样压缩过程如图1a所示。热压缩试验变形温度设置为750、850、900和950℃,加热速率为5℃·s⁻¹,为获得较为均匀的晶粒尺寸,确定保温时间为60s,应变速率为0.01、0.1、0.5和1s⁻¹,变形量为40%,压后冷却方式为空冷,TA1/304不锈钢双金属复合材料试样热压缩后的宏观形貌如图1b所示。

试验完成后,将试样沿轴线切开,并对切割后表面进行打磨和机械抛光,使用体积分数为4%的硝酸酒精腐蚀液进行表面侵蚀,利用能谱仪(Energy Disperse Spectroscopy, EDS)对双金属复合材料界面附近区域各元素的分布情况和夹杂物缺陷进行表征和分析。采用HVT-1000A维氏显微硬度计测量双金属复合材料界面处的显微硬度以评估粘合强度。

2、结果与讨论

2.1真应力-真应变曲线

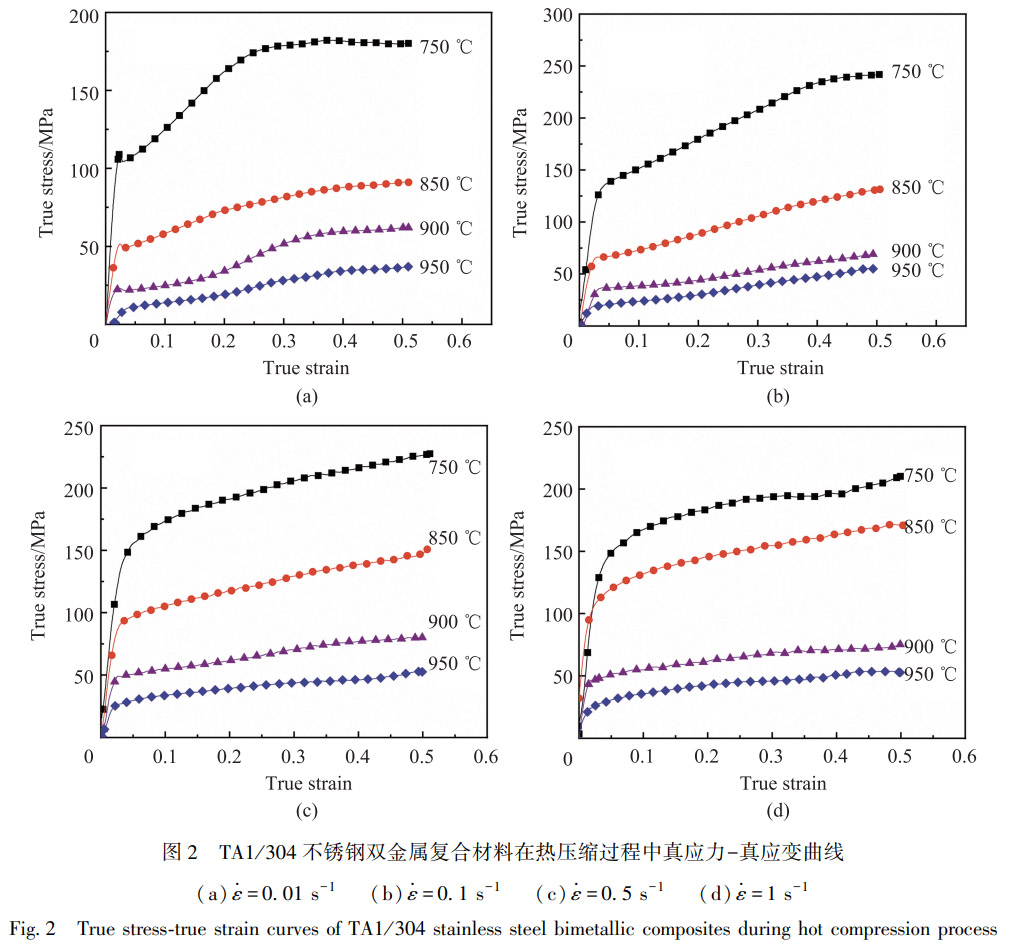

TA1/304不锈钢双金属复合材料在不同变形条件下的真应力随真应变的变化趋势如图2所示。在真应变达到0.03之前,TA1/304不锈钢双金属复合材料的真应力随着真应变的增加而迅速增大,这是由于TA1变形时发生位错增殖以及位错间的相互作用而导致材料强度大幅增大,其真应力-真应变曲线表现出典型的加工硬化特征。当真应变处于0.03~0.35时,随着变形程度的增加,304不锈钢开始发生加工硬化,其真应力随真应变的增加而缓慢上升。如图2a所示,在高温低应变速率(T=950℃、ε=0.01 s⁻¹)下,双金属复合材料有足够的时间和热驱动力对变形初始时内部产生的位错进行恢复和涅灭,材料流动阻碍变弱,TA1的动态软化和304不锈钢的加工硬化缓慢持续进行,呈现近似稳态流变特征。在低温低应变速率(T=750℃、\dot{\varepsilon}=0.01s^{-1})条件下,由于变形温度较低,TA1在变形过程中所需的热驱动力不足,动态再结晶减弱,抵抗304不锈钢加工硬化能力下降,此时,304不锈钢的加工硬化行为占该阶段的主导。真应变达到0.35后,真应力变化基本稳定,这是由于双金属复合材料的动态再结晶软化效果和加工硬化效果达到了动态平衡。

综上所述,TA1/304不锈钢双金属复合材料在热压缩复合过程中真应力随真应变的增加而增大,由于双金属材料性能的差异导致该过程存在不均匀变形,因此真应力-真应变的变化趋势受动态软化和加工硬化效应的综合影响。

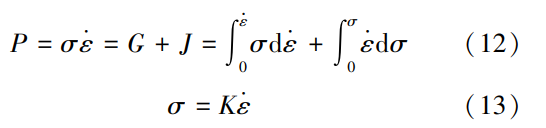

2.2 TA1/304不锈钢双金属复合材料流动应力方程

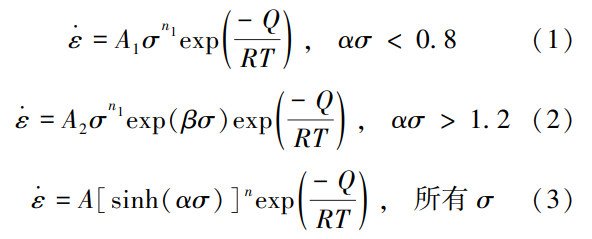

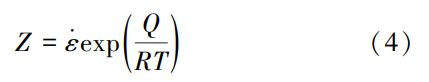

SUI D等采用 Arrhenius本构方程描述了材料热变形过程中流动应力与变形条件之间的关系,准确预测了材料成形过程中流动应力的变化趋势,为选取合适的热加工参数提供了理论指导。 Arrhenius本构方程中流动应力σ、变形温度 T和应变速率 \dot{\varepsilon} 之间存在以下关系:

式中: Q为变形激活能; R为摩尔气体常数,取常数8.314 J·(K·mol)⁻¹; A₁、A₂、A、n₁、β、n、α均为无关常量,其中α=β/n₁。选取双曲正弦方程(3)描述 TA1/304不锈钢双金属复合材料的热变形过程。

Z参数表达式为:

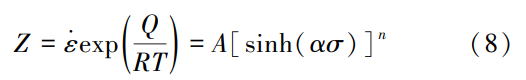

对式(1)和式(2)取对数得:

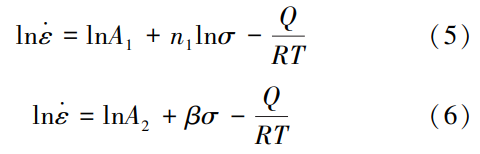

将真应力σ和应变速率ε ˙ 代入式(5)和式(6),数据拟合后得到lnε ˙-lnσ、lnε ˙ -σ的线性关系分别如图3a和图3b所示。

根据曲线斜率平均值得: n₁=6.9702,β=0.12374,由α=β/n₁,得:α=0.018 MPa。

对式(3)取对数得:

ln ε ˙ = ln A + n ln[sinh(ασ)] − RT Q (7)

将α值代人式(7),并拟合lnε ˙-ln[sinh(ασ)]和ln[sinh(ασ)]-1000/T,线性关系分别如图3c和图3d所示。由平均斜率得n=4.3149, Q=383.8885 kJ·mol⁻¹。

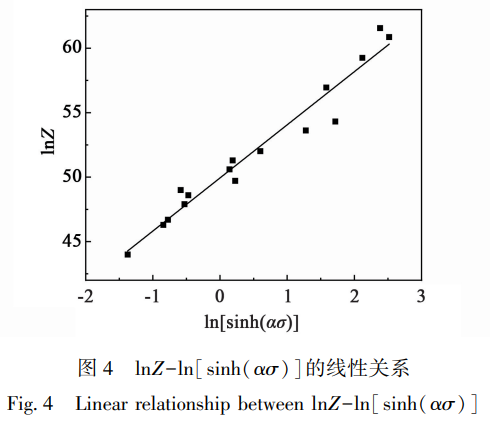

将式(3)代人式(4)得到温度补偿的应变速率因子Z参数的函数表达式为:

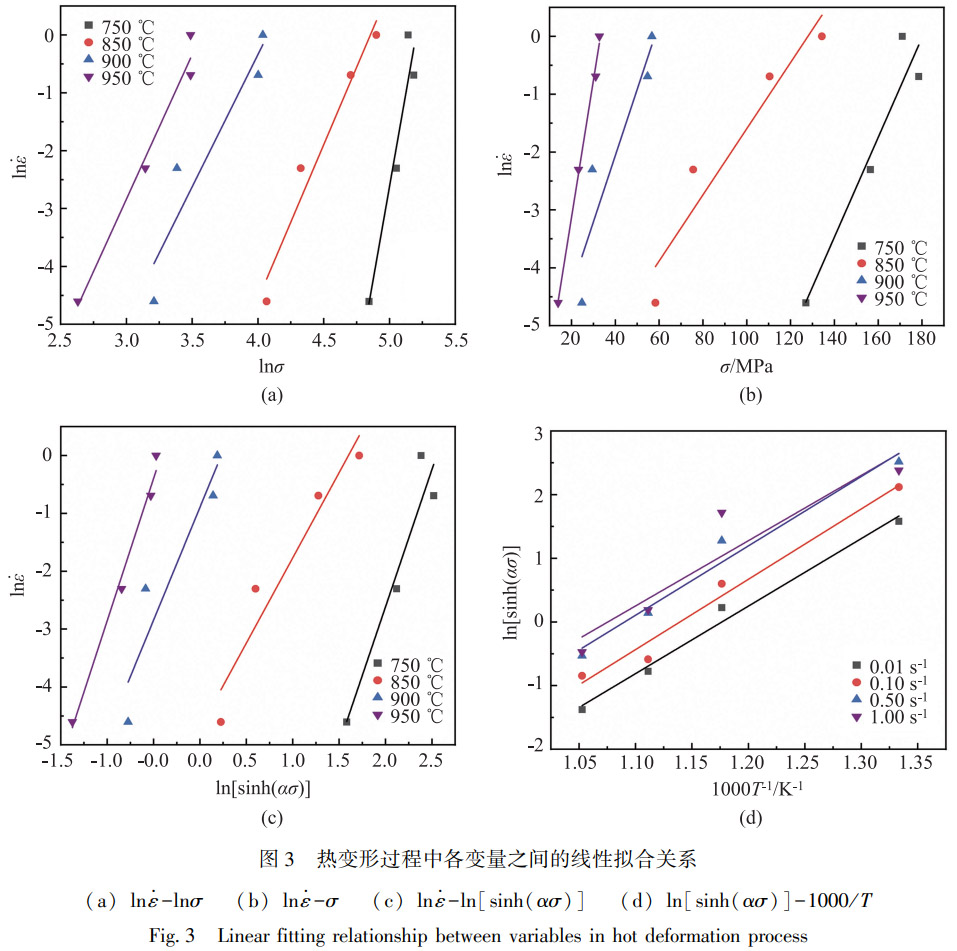

将已知参数代入式(8),并对\ln Z-\ln[\sinh(\alpha\sigma)]进行线性运算,拟合关系如图4所示。由图4可知拟合相关系数为0.97809,截距\ln A=49.9463,即A=1.6375×10²¹。

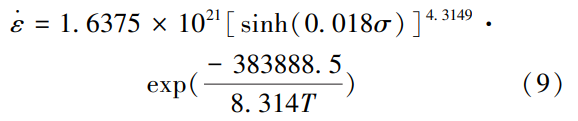

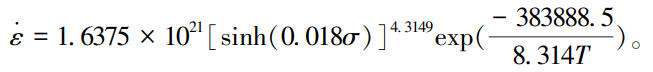

经过数值迭代和线性拟合分析,确定TA1/304不锈钢双金属复合材料的流动应力方程为:

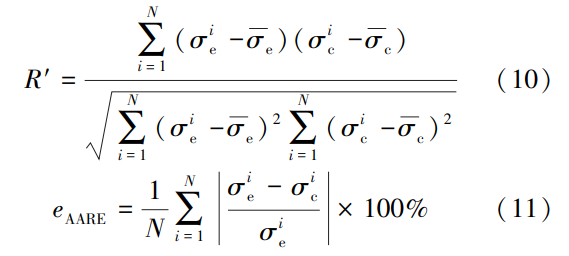

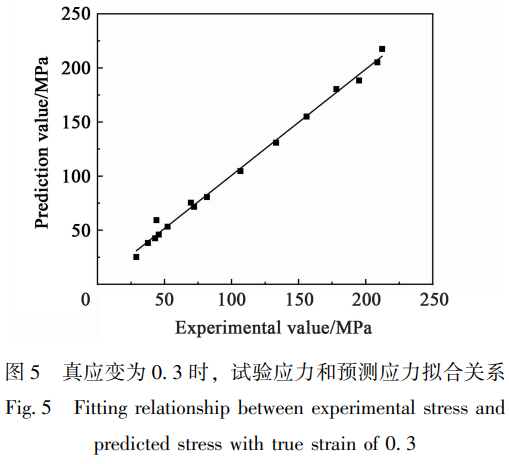

为了验证流动应力方程的准确性,王顺引入线性相关系数R′(式(10))和平均相对误差e_{AARE}(式(11))评估流动应力方程的预测精度。

式中: N为样本数据总量; σₑ和σ_c分别为实际试验真应力值和流动方程预测应力值; \bar{σ{e}和\bar{\sigma}{c}分别为σₑ和σ_c的平均值。

将真应变为0.3时所对应的试验应力与本构方程预测应力进行线性拟合,如图5所示。即R′=0.99722, e_{AARE}=3.5346885%,表示流动应力方程预测应力值在较小误差范围内,进一步表明该本构模型能准确描述 TA1/304不锈钢双金属复合材料的热变形行为,能够为工业生产提供理论指导。

2.3 TA1/304不锈钢双金属复合材料热加工图

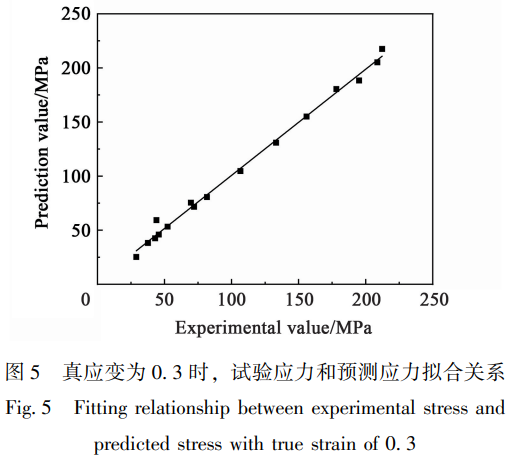

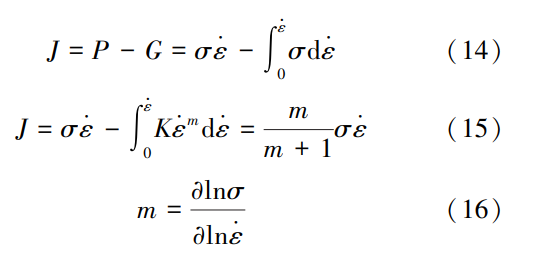

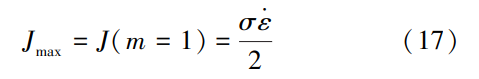

PRASAD Y V R K等将材料热加工阶段作为一个能量耗散的过程,提出了基于动态材料模型(Dynamic Materials Model, DMM)的热加工图,揭示了不同变形条件下材料的微观变形机制。材料发生塑性变形消耗的能量G和材料内部微观组织演变产生的能量耗散J构成了热变形阶段总能量P,数学模型如式(12)和式(13)所示。

将式(12)和式(13)变形得式(14)和式(15):

式中: m为应变速率敏感指数,取常数。材料内部微观组织演变产生的能量耗散J为最大值时,有:

功率耗散效率η的表达式为:

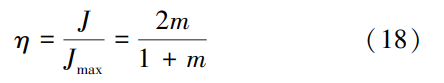

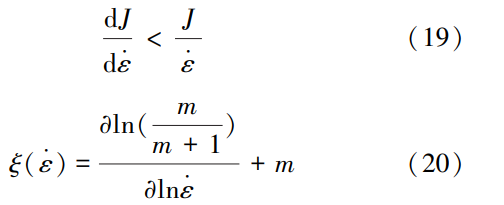

基于 Prasad失稳判断准则,在同一应变速率下,组织演变能耗函数遵循式(19)。联立式(15)~式(19)得失稳判据表达式(式(20)),同时利用 Origin软件构建二维功率耗散图和平面失稳图。

叠加功率耗散图和失稳图构建TA1/304不锈钢双金属复合材料在不同变形条件下的热加工图。图6为TA1/304不锈钢复合材料真应变为0.1~0.4时对应的热加工图。

在热加工图中,等高线上对应的功率耗散效率随变形温度和应变速率的变化而变化,该数值的大小与材料发生变形的难易程度有关。叶梦元等认为一般功率耗散效率η在0.15~0.25时表示材料发生动态回复现象,在0.3~0.6时表示材料发生了动态再结晶,材料内部产生大量位错导致晶粒细化,该区域有较好的加工性能;但材料内部相变或者失稳时也会导致功率耗散效率过大,当η>0.6时,材料会出现失稳现象,一般处于开裂区域或者超塑性区域。

不同真应变下材料的热加工情况如表2所示,由图6和表2可知,灰色失稳区域主要集中在图6左下角低温高应变区域,说明在低温高应变条件下,304不锈钢的加工硬化大于TA1的动态软化效应,导致材料内部存在组织缺陷。随着真应变的增加,灰色区域逐渐增大,热加工时应该避开失稳区域;随着变形程度的不断增加,白色安全区域主要集中在中温低应变区域,图中A区域和B区域为功率耗散效率较大的区域,如图6a和图6b所示,当真应变从0.1增加到0.2时,安全区域T=832~950℃,\dot{\varepsilon}=0.0287~0.5679 s⁻¹逐渐向中温中应变区域T=842~950℃,ε=0.0304~0.4734 s⁻¹转变,当真应变增加至0.4时,安全区域T=872~936℃,ε=0.0567~0.4242 s⁻¹,如图6d所示,安全区域随着真应变的增加而缩小,这是由于随着变形程度的增加,TA1/304不锈钢复合材料进入超塑性阶段,极易出现开裂现象,导致可加工范围变小。在稳定安全区域内,双金属复合材料内部元素扩散程度增大,形成一条致密的扩散带,界面结合质量良好。与此同时,在热加工过程中,双金属复合材料在稳定安全区的变形条件下易发生动态再结晶,形成稳态流变,加工效果好。

表2不同真应变下材料的热加工情况

| Strain | Buckling temperature/ ℃ | Buckling strain rate/ s⁻¹ | Safe temperature/ ℃ | Safe strain rate/ s⁻¹ | Optimal area | Power dissipation factor |

| 0.1 | 750-830 | 0.6409-0.7507 | 832-950 | 0.0287-0.5679 | Area A | 0.45 |

| 0.2 | 750-842 | 0.0402-0.1219 | 842-950 | 0.0304-0.4734 | Area B | 0.53 |

| 0.3 | 750-854 | 0.4606-0.6220 | 854-950 | 0.3252-0.4574 | Area A | 0.37 |

| 0.4 | 750-872 | 0.4473-0.9397 | 872-936 | 0.0567-0.4242 | Area A | 0.38 |

综上所述,TA1和304不锈钢双金属复合材料热加工过程的最佳加工窗口在选择时应避开失稳区,选择安全区中功率耗散值较大且稳定的区域。因此最佳热加工窗口为: T=872~936℃, ε ˙ =0.0567~0.4242 s⁻¹区域,功率耗散效率为0.43。

2.4 EDS线扫描分析

图7所示为TA1/304不锈钢双金属复合材料界面的EDS线扫描结果,由图可知,基材和复材中质量分数占比最高的两种元素Fe元素和Ti元素呈现交替上升的“X”型扩散路径,中间相交区域则为界面元素扩散区。表3为TA1/304不锈钢双金属复合材料复合界面元素扩散距离的测量结果,结果表明,同一应变速率下,随着加热温度的上升,双金属复合材料复合界面元素的扩散距离不断增加,尤其当应变速率为0.1s⁻¹、温度从900℃上升至950℃时,界面的扩散现象最为明显,由7μm提高了1倍以上。

图7

表3 TA1/304不锈钢双金属复合材料复合界面各元素的扩散距离(μm)

| Materials | Temperature-strain rate(℃-s⁻¹) | |||

| 750-0.01 | 850-0.01 | 900-0.1 | 950-0.1 | |

| TA1 | 5.01 | 7.54 | 7.12 | 15.54 |

| 304 stainless steel | 4.39 | 7.23 | 7.25 | 15.03 |

| Composites | 4.24 | 7.03 | 7.00 | 14.95 |

由Ti-Fe二元相图可知Ti在882℃发生同素异构转变,882℃以上是β-Ti,β-Ti中加入了Fe元素后,其相变点温度降低,当Fe元素含量增加至特定比例时,易形成固溶体和金属间化合物。882℃以下是α-Ti,室温下,Fe在α-Ti中的固溶度为0.05%~0.1%,且共析温度下Fe的固溶度小,易于Ti生成Fe-Ti系脆性化合物。另外,Ti为强碳化合物形成元素,极易与不锈钢中的C形成TiC,使结合区脆性变大。CHAI X Y发现 TiC和 Fe-Ti共存时,对界面结合强度的削弱效果最为严重。

当温度为750℃,应变速率为0.01s⁻¹时(图7a),界面有裂纹产生,TA1和304不锈钢有明显的分界,这是由于温度过低,双金属间元素扩散不充分,降低了界面结合强度,导致复合界面产生局部裂纹。当温度为850℃,应变速率为0.01s⁻¹时(图7b)时,在复合界面出现了一条明显的条带,此为复合界面TA1基体与反应层交错结合形成不规则界面,反应层与304不锈钢界面处有孔洞产生,是因为C元素与O元素接触发生反应,生成了CO₂气体,导致界面产生了孔洞等缺陷。当温度为900℃,应变速率为0.1s⁻¹时(图7c),双金属复合材料复合界面上形成了一条致密的脆性化合物带,一定程度上阻碍了Fe和Ti元素的相互扩散,抑制了复杂Fe-Ti系脆性化合物的生成。观察SEM图像得复合界面结合良好,未发现有明显缺陷。当温度为950℃,应变速率为0.1s⁻¹时(图7d),可将双金属复合材料的组织形貌分成4个区域(I、II、III和IV),I区域主要由Ti元素和少量的Fe、C和O元素组成,为TA1基体。II区域位于界面靠近TA1的一侧,950℃时,α-Ti达到了其同素异构转变温度(882℃),转变为β-Ti,同时EDS线扫描结果显示该区域C元素出现峰值,有明显的富集现象,这种现象表明,该区域强碳化合物形成元素Ti与C发生反应,形成了一条明显的脆性化合物带。III区域主要由 Ti和 Fe元素组成,且存在大量黑色化合物,由此判断,该区域生成了Fe-Ti系脆性化合物。IV区域存在大量Fe和C元素,为304不锈钢基体。变形温度为950℃,应变速率为0.1s⁻¹时,TiC和Fe-Ti化合物对界面复合强度的影响最大,该区域在热变形过程中易发生脆性断裂。

王光磊等在对钛/不锈钢真空热轧复合时发现,复合界面扩散带的厚度越大,越容易产生不利于界面结合的化合物,存在极大的断裂风险。但扩散带厚度过小,导致双金属冶金结合受限,无法达到良好的结合效果。因此,保证扩散层厚度在合适的范围内对TA1/304不锈钢复合材料在实际应用中有重要的现实意义。由EDS线扫描分析结果确定,在中高温低应变速率(900℃,0.1s⁻¹)条件下,TA1/304不锈钢双金属复合材料界面复合效果最佳。

2.5硬度分析

SINGH M等运用显微硬度表征技术对 C-C复合材料结合界面上的局部力学性能变化进行了有效评估。试验使用维氏显微硬度仪来检测TA1/304不锈钢结合界面两侧的硬度变化,以试样结合界面分界线为零度线,垂直于零度线沿直线分别向两端取测试点。根据国标GB/T231.1-2009规定,硬度测试时两相邻压痕中心之间的距离至少应为压痕对角线长度的3倍。

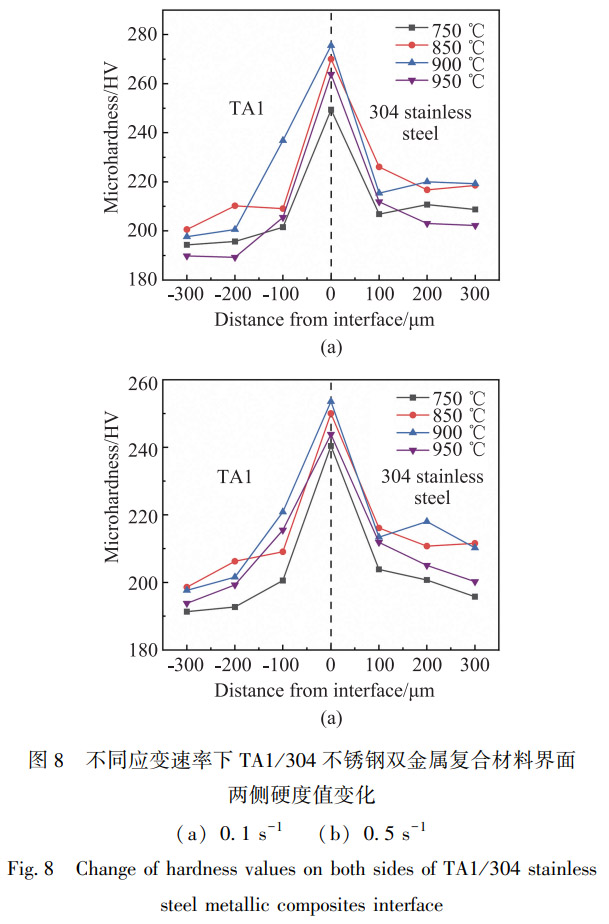

图8所示为TA1/304不锈钢双金属复合材料界面两侧硬度值的变化曲线。由图可知,TA1基体部分硬度值有缓慢上升的趋势,这是因为在热压缩过程中,晶粒在压应力作用下,发生破碎现象,晶粒尺寸随之减小,达到细晶强化的效果,进而提高了其硬度值。零度线附近区域的硬度值先升高后迅速下降,此阶段出现峰值硬度,其原因是一定温度下,304不锈钢中的C元素和Fe元素向亲碳化合物 Ti侧扩散,生成脆性化合物,界面硬度值升高,当扩散进行到一定程度,致密的脆性化合物带将阻碍Fe和Ti元素的互扩散,Ti-Fe系脆性化合物含量的减少是导致界面硬度下降的主要原因。304不锈钢侧硬度值随温度的升高呈下降趋势,这是因为随着温度升高,304不锈钢内部的晶粒不断长大,造成晶粒粗大现象,从而降低基体硬度。

图8a为应变速率为0.1s⁻¹时,TA1/304不锈钢双金属复合材料在不同温度下的硬度值变化,温度为750℃时,界面硬度仅为246.4HV,当温度达到900℃时,复合材料界面处的硬度达到峰值为273 HV。对比分析图8a和图8b,TA1/304不锈钢双金属复合材料在应变速率为0.1和0.5s⁻¹下的硬度值变化,结果表明,当应变速率为0.1s⁻¹,温度为900℃时,TA1/304不锈钢双金属复合材料结合界面处具有较高的硬度,说明该条件下,双金属复合过程中生成的脆性化合物含量较低,界面形成冶金结合,复合效果最佳,进一步验证了热加工图的准确性。

3、结论

(1)在TA1/304不锈钢双金属复合材料热压缩过程中,真应力随真应变的增加整体呈上升趋势,真应力与应变速率呈正相关,与变形温度呈负相关。材料流动应力在不同变形条件下受动态软化和加工硬化效应的综合影响。

(2)由Arrhenius双曲正弦方程描述了TA1/304不锈钢双金属复合材料的流动应力与应变速率、变形温度之间的函数关系,材料的热压缩变形激活能Q=383.8885 kJ·mol⁻¹,流动应力方程为:

(3)建立了TA1/304不锈钢双金属复合材料热压缩过程的热加工图,综合考虑后确定其最佳热加工窗口为:T=872~936℃, \dot{\varepsilon}=0.0567~0.4242 s⁻¹,平均功率耗散值为0.43。通过分析SEM图像所呈现的微观组织形态及EDS线扫描得到的双金属结合界面的元素扩散情况,确定中高温低应变速率(900℃,0.1s⁻¹)条件下,TA1/304不锈钢双金属复合材料界面复合效果最佳,此时的显微界面硬度值达到273HV,进一步验证了最佳热加工窗口的准确性。

参考文献

[1]余伟,张炒铭,何春雨,等.轧制复合生产特厚板工艺[J].北京科技大学学报,2011,33(11):1391-1395.

[2]胡杰,谢荣,杜训柏.钛/钢复合板加工技术及其在船海工程中的应用[J].江苏船舶,2016,33(6):6-8,12.

[3]段恒杰.钛/钢复合板在真空制盐装置蒸发室的应用[J].钛工业进展,1993,(1):19-22.

[4]CROSSLAND B, WILLIANMS J D. Explosive welding[J]. Metallurgical Reviews, 1970, 15(1): 79-100.

[5]杨国义,孔胜先,陈志伟.压力容器用爆炸焊接复合板境内技术发展现状及标准状态[J].压力容器,2012,29(11):43-46.

[6]XIE M X, ZHANG J, ZHANG G F, et al. Microstructure and mechanical properties of CP-Ti/X65 bimetallic sheets fabricated by explosive welding and hot rolling[J]. Materials& Design,2015:87:181-197.

[7]王敬忠,颜学柏,王韦琪,等.带夹层材料的爆炸-轧制钛钢复合板工艺研究[J].稀有金属材料与工程,2010,39(2):309-313.

[8]ORHAN N, KHAN T I, EROGLU M. Diffusion bonding of a microduplex stainless steel to Ti-6Al-4V[J]. Scripta. Mater.,2001,45(4):441-446.

[9]LI Y W, LIU H T, WANG Z J, et al. Suppression of edge cracking and improvement of ductility in high borated stainless steel composite plate fabricated by hot-roll-bonding[J]. Materials Science and Engineering: A,2018,731:377-384.

[10]WANG C Y,JIANG Y B,XIE J X,et al. Effect of the steel sheet surface hardening state on interfacial bonding strength of embedded aluminum steel composite sheet produced by cold roll bonding process[J]. Mater. Sci. Eng. A, 2016, 652: 51-58.

[11] TANG C, LIU Z, ZHOU D, et al. Surface treatment with the cold roll bonding process for an aluminum alloy and mild steel[J].Strength Mater.,2015,47(1):150-155.

[12]LIU X F, BAI Y L, LI J K, et al. Influence factors of interfacial bonding strength of cold rolled titanium/steel laminated composites plates[J].J.Mater.Eng.,2020,48(7):119-126.

[13]KUNDU S, GHOSH M, CHATTERJEE S. Diffusion bonding of commercially pure titanium and 17-4 precipitation hardening stainless steel[J]. Mater. Sci. Eng. A, 2006, 428(1-2):18-23.

[14]CHAI X Y, SHI Z R, CHAI F, et al. Effect of heating temperature on microstructure and mechanical properties of titanium clad steel by hot roll bonding[J]. Rare Met. Mater. Eng., 2019, 48(8):2701-2710.

[15] LEE M K, LEE J G, CHOI Y H, et al. Interlayer engineering for dissimilar bonding of titanium to stainless steel[J]. Mater. Lett.,2010,64(9):1105-1108.

[16] RIZI M S, JAVADINEJAD H R, AGHABABAEI E, et al. Effect of intermetallic compounds on microstructure and mechanical properties of hot roll bonding titanium to steel[J]. Transactions of the Indian Institute of Metals, 2018,71(8):1941-1950.

[17] ZHAO D S, YAN J C, WANG C W, et al. Interfacial structure and mechanical properties of hot roll bonded joints between titanium alloy and stainless steel using copper interlayer[J]. Science and Technology of Welding and Joining, 2008, 13(8):765-768.

[18]张芳萍,高毅,和蕊芳,等.316L/Q420双金属热变形行为及热加工图[J].塑性工程学报,2023,30(11):98-105.

[19]SUI D, WANG T, ZHU L, et al. Mathematical modeling of high temperature constitutive equations and hot processing maps for as cast SA508-3 steel[J].JOM,2016,68(11):2944-2951.

[20]王顺.2205双相不锈钢/Q345碳钢热压缩复合工艺及微观组织演变[D].太原:太原科技大学,2020.

[21]PRASAD Y V R K, GEGAL H L, DORAIVELU S M, et al. Modeling of dynamic material behavior in hot deformation: Forging of Ti-6242[J]. Metallurgical Transactions A, 1984, 15: 1883-1892.

[22]李春阳.热加工图绘制新方法及应用研究[D].秦皇岛:燕山大学,2012.

[23]叶梦元,李俊琛,权伟,等.06Cr23Ni13不锈钢的热压缩本构方程及热加工图[J].材料热处理学报,2024,45(1):193-199,208.

[24]MOMENI A, DEHGHANI K. Characterization of hot deformation behavior of 410 martensitic stainless steel using constitutive equations and processing maps[J]. Materials Science and Engineering A,2010,527(21):5467-5473.

[25]GHOSH M, DAS S, BANARJEE P S, et al. Variation in the reaction zone and its effects on the strength of diffusion bonded titanium-stainless steel couple[J]. Mater. Sci. Eng., 2005, 390(12):217-226.

[26]KUNDU S, CHATTERJEE S. Diffusion bonding between commercially pure titanium and microduplex stainless steel[J]. Mater.Sci. Eng. A,2008,480(1-2):316-322.

[27]YU C,XIAO H,YU H,et al. Mechanical properties and interfacial structure of hot-roll bonding TA2/Q235B plate using DT4 interlayer[J]. Mater. Sci. Eng. A,2017,695:120-125.

[28]柴希阳.航舶与海洋工程用钛/钢复合板轧制工艺与组织性能研究[D].北京:清华大学,2018.

[29]王光磊,骆宗安,谢广明,等.加热温度对热轧复合钛/不锈钢板结合性能的影响[J].稀有金属材料与工程,2013,42(2):387-391.

[30]SINGH M, ASTHANA R. Characterization of blazed joints C-C composite to Cu clad-molybdenum[J]. Compos. Sci. Technol.,2008,68:3010-3019.

[31]GB/ T231. 1—2009, 金属材料 布氏硬度试验 第 1 部分: 试验方法 [S]. GB/ T 231. 1—2009, Metallic materials—Brinell hardness test— Part 1: Test method [S].

(注,原文标题:TA1/304不锈钢双金属复合材料热变形行为及热加工工艺研究)

yongyiti.com

永益钛手机网