钛金属被誉为“太空金属”和“海洋金属”,在航空、航天、船舶、化工等高端领域扮演着不可替代的角色。冷轧钛带作为高端钛制品的基础材料,其板形质量直接影响最终产品的性能和外观。本文聚焦于六辊可逆冷轧机在生产冷轧钛带时常见的板形问题,系统分析了道次加工率、辊系配合、张力控制、工艺润滑等关键工艺参数对板形的影响,旨在找出最优工艺组合,提升钛带平整度。研究显示:通过合理分配道次加工率、控制末道次加工率在4%~9%、设定中间辊窜辊修正系数为50~70mm,并配合润滑、张力与轧辊倾斜的综合调控,可实现板形平直度≤3mm/m,完全满足国家标准GB/T26723--2011的要求,为高品质钛带的工业化生产提供了可靠工艺方案。

钛具有高比强度、低弹性、超塑性、耐腐蚀、无磁性等优点,被广泛应用于航空、航天、海洋、石油、化工、核电等领域。随着我国经济社会的发展,钛制设备得到广泛应用,钛材需求量越来越大。采用带卷方式生产的钛材产品,具有尺寸精度高、产品质量好、板形优异、成材率高等优势,适用于批量生产[1-5]。

良好的板形平直度是评定钛带质量的重要标准,既是用户的要求,也能保证后续生产加工的顺利进行。为提高产品质量、生产高端钛材,优化生产工艺以提高板形质量,成为板带生产厂家的迫切任务。冷轧工艺控制与拉弯矫直技术虽能有效避免、消除带材的各种板形缺陷,进而提升板形质量,但因钛材各向异性显著、弹性模量低,使得钛带在加工后回弹现象明显,板形控制难度较大[6-8]。

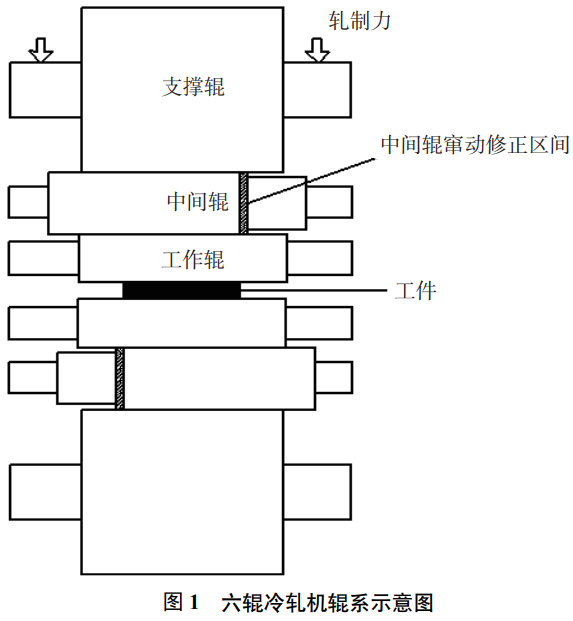

六辊轧机较四辊轧机具有更优异的板形控制效果,可通过道次分配、弯辊力、中间辊窜辊、单位张力、冷却、润滑和辊型等多种工艺手段控制产品板形,有利于冷轧钛带的板形控制[9-10]。本文从道次分配、辊系配合、张力控制和工艺润滑4个方面,细致研究道次加工率、中间辊窜辊、弯辊力阈值、轧辊辊型、单位张力、分段冷却及轧辊倾斜等工艺参数的变化对冷轧钛带板形的影响,以期对今后的冷轧钛带板形控制提供技术支撑。

加工率分配

钛卷在冷轧过程中回弹较大,经钟罩炉退火后还存在不可控的记忆性变形。基于此,冷轧道次分配、轧程加工率控制的合理性尤为重要。采用1780六辊可逆冷轧机进行轧制,其可轧宽度为860~1560mm,工作辊辊径为400~440mm。由于工作辊辊径偏大,轧制力矩较大,压下量相应减小;同

时,受钛金属物理特性影响,钛材的加工硬化效果显著,对钛材的道次加工率和轧程加工率影响较大。结合设备的加工能力,钛带的轧程间加工率一般控制在50%~60%,之后需进行再结晶退火,以改善组织状态,消除加工硬化,以便于后续轧制。

冷轧钛带轧制应遵循加工率随道次减小的原则。受钛金属物理特性影响,钛材的加工硬化效果显著,钛带需在较少的道次内完成轧制。因此,为提高生产效率,钛带轧制的首道次加工率一般应控制在15%~20%。在后续几个道次中,加工率可逐渐降低,此种加工方式具有2个优势:一是可在钛带加工硬化程度较轻时,通过提高首道次加工率来提升轧程加工率;二是可通过增大首道次加工率产生

变形热,使钛带温度升高,从而减缓钛带的加工硬变形热,使钛带温度升高,从而减缓钛带的加工硬化速度。当钛带的变形量增大时,所需的变形抗力会随之增加,相应的轧制力也需增大,导致轧辊出现压扁和弯曲等一系列变形,从而影响钛带的板形。加工率过小主要会影响生产效率,严重时还会因轧制力过小发生打滑,影响产品质量;而加工率越大,轧辊的弯曲变形就越大,辊缝的形状会发生变化,从而影响板形控制。因此,末道次的加工率设定在4%~9%,以达到保证板形平直度的目的。采用3.0mm1300mmL(L为中间辊辊身长度)热轧钛卷生产1.0mm1300mmL钛带的冷轧道次分配情况如表1所示。第1轧程轧制5道次后需进行再结晶退火,然后进行二次轧制。

表1 3.0mm厚热轧卷轧至1.0mm厚带卷的道次分配

| 轧程 | 道次 | 轧前厚度/mm | 轧后厚度/mm | 变形量/mm | 加工率/% |

| 1 | 3.0 | 2.45 | 0.55 | 18.33 | |

| 2 | 2.45 | 2.05 | 0.40 | 16.33 | |

| 第1轧程 | 3 | 2.05 | 1.75 | 0.30 | 14.63 |

| 4 | 1.75 | 1.55 | 0.20 | 11.43 | |

| 5 | 1.55 | 1.45 | 0.10 | 6.45 | |

| 1 | 1.45 | 1.2 | 0.25 | 17.24 | |

| 第2轧程 | 2 | 1.20 | 1.07 | 0.13 | 10.83 |

| 3 | 1.07 | 1.00 | 0.07 | 6.54 |

中间辊横移及弯辊力配合

在众多板形控制手段中,中间辊横移与弯辊力配合最为有效。中间辊横移即通过中间辊的过渡可避免支撑辊的力直接传导至工作辊,减少有害接触部分,从而减少工作辊挠曲,同时可充分发挥弯辊力的作用;弯辊力控制是在轧辊的两端轴承座处施加一定的作用力,使轧辊产生2个方向的弯曲,从而轧制出所需浪形的板材,达到控制板材浪形的目的。

中间辊横移量的给定值以来料板宽为依据,传统经验计算公式为:

式中, X为横移量, B为来料板宽 [11−14]。

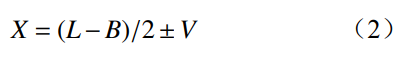

在钛及钛合金轧制过程中,需对中间辊横移量的设定进行修正,计算公式为:

式中:V为修正系数。

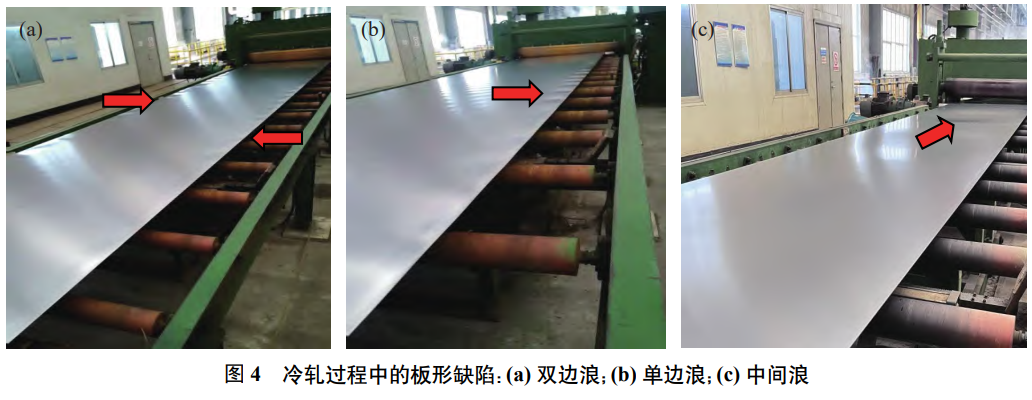

对修正系数进行 3个区段的试验。当修正系数低于 30mm时,带卷易出现中间浪;当修正系数高于 90mm时,带卷易产生双边浪,这 2种情况下产生的板形缺陷难以通过弯辊力调节消除。当修正系数为 30~50 mm时,为获得良好板形,弯辊力给定需低于 50kN,且随着轧辊温度的升高,辊形凸度发生变化,此时弯辊力调节无法满足板形要求。当修正系数为 70~90 mm时,弯辊力需增加至 450 kN以上,接近弯辊力给定上限,不利于轧制过程中的板形调整。当修正系数为 50~70 mm时,弯辊力调节范围较广,可针对不同板形进行调节,从而获得良好板形。综上所述,修正系数的给定范围取值为50~70mm,具体数值根据板形而定。

轧辊正负弯辊力给定值以出口板形为依据,由于来料板形为凸型(中间厚、两边薄),因此弯辊力仅采用正弯模式。针对钛带轧制过程中的板形问题,采用如下方法调整:出现中间浪时,先减小弯辊力,若弯辊力低于 100 kN仍无法消除中间浪,则需减小横移量;出现双边浪时加大弯辊力;出现单边浪时,为防止折料断带,需第一时间增加弯辊力,将单边浪转化为中间浪后消除。

工艺润滑

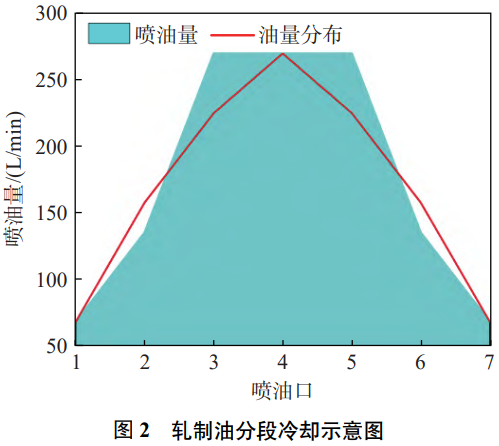

工艺润滑的目的是通过控制辊温、减少摩擦、降低轧制力及轧辊磨损等维持辊型稳定,从而减少轧制过程中因辊型变化引发的板形缺陷 [15]。轧制时,总喷油量需保持在 3200 L/ min以上,油量过低会导致轧辊升温较快、辊型不稳定,进而恶化板形。工艺润滑系统具备分段冷却功能,沿轧辊方向设有 7个单独控制油量的喷油口,可根据不同的油量需求进行调节。但由于轧机不具备板形仪,无法通过板形仪的反馈及时调整分段冷却的喷油量,因此分段冷却的初始喷油量采用由中间向两端梯度递减的方式,以此解决轧辊中部温度高、辊型变化大的问题。

若轧制过程中出现单边浪或双边浪等板形缺陷,可手动调节分段冷却的油量分布,调整方式为增加板形缺陷区域的喷油量。此方式提升了轧辊中部区域的冷却强度,轧制过程板形稳定,最终获得良好的板形。

轧辊倾斜调整方法

轧辊的压下倾斜控制是借助轧机两侧的压下装置调节轧辊位置,使两侧压下位置不同,从而使辊缝形成楔形,以消除初始的板形缺陷。轧辊倾斜控制主要用于带材出现单边浪时的调整,通常单边浪的产生必 [16],而采用轧辊倾斜的方法是纠正这种不良板形最直接的方式。但在调整轧辊倾斜时,需确保轧机两侧的轧制压力差不超过 500 kN。若轧辊倾斜无法完全消除单边浪,应结合增加弯辊力或中间辊窜辊量,然后再通过轧辊倾斜进行调整。

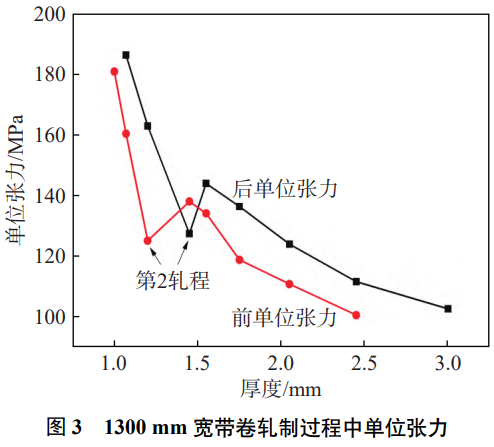

单位张力对板形的影响

在轧制过程中,张力是调整板形、保证轧制过程顺利进行的重要手段。因此,在生产中应结合设备能力合理设定张力参数,以促进钛带的均匀变形,保证板形质量。轧制张力采用后张力大于前张力的模式,此方式不仅可显著降低轧制力,而且有利于轧制的稳定性,防止断带和滑带现象发生。轧制过程中,随着材料加工硬化程度的增加,单位张力也应逐步提高。同时,通过观测轧机出口操作侧与传动侧的张力差变化,可有效判断轧制带卷的板形变化,并及时通过轧辊倾斜和弯辊力进行调整。

目前通过增加单位张力的方法,板形改善效果明显,尤其是中间肋浪明显减轻,经退火后可消除。

冷轧过程中,工艺参数搭配出现偏差时,极易产生板形缺陷,严重影响产品质量。

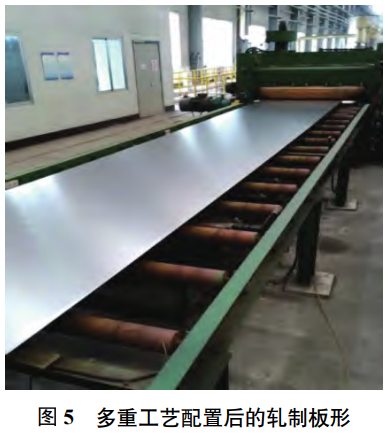

针对上述问题,本文对影响板形的工艺参数进行逐个优化,最终获得合格板形,其板形平直度≤3mm/m。

结束语

(1)道次加工率的合理分配是保证板形良好的基础,其中末道次的加工率控制尤为重要。

(2)中间辊窜辊量的修正系数控制在50~70mm,并配合弯辊力、工艺润滑、轧辊倾斜调节和单位张力的合理设置,可获得良好板形。

参考文献

[1]韩旭中,梅富强,柴羽中,等.1450mm可逆式六辊冷轧机的研制与应用.轧钢,2005(6):3

[2]张平平,李建康,牛文宇,等.冷轧纯钛带各向异性研究.科技创新与应用,2022,12(25):53

[3]张明玉,运新兵,伏洪旺.冷轧TA1钛带材表面缺陷研究.锻压技术,2022,47(6):125

[4]马玉蕊.钛带材卷式法生产工艺概述.有色金属加工,2016,45(3):17

[5]史亚鸣,李志敏,曹占元,等.钛带冷轧过程塑性变形与板形调控功效的仿真研究.金属世界,2017(3):36

[6]丁荣杰,柯可力,郑涛,等.冷轧过程板形翘曲行为的控制.金属世界,2013(3):52

[7]王勤波.纯钛带材拉伸弯曲矫直工艺研究[学位论文].西安:西安建筑科技大学,2015

[8]陈梅,李胜祗,阎军,等.薄带拉伸弯曲矫直技术研究进展.安徽工业大学学报(自然科学版),2004(1):11

[9]康华伟,尹翠兰.纯钛带的冷轧生产工艺分析.轧钢,2012,29(1):63

[10]史政敏,贾东海.钛带工艺技术的发展.钛工业进展,1996(4):1

[11]戴毅,刘宇明,李信.钛及钛合金冷轧薄板的板型控制研究.装备制造技术,2018(3):106

[12]彭文杰,彭四斌,李名钢,等.弯辊和串辊对带钢板形影响.武汉工程大学学报,2020,42(3):351

[13]郑见,何安瑞,刘超,等.轧辊偏移条件下六辊轧机的板形调控特性.工程科学学报,2017,39(8):1188

[14]岳宜科,张伟国,燕照顺,等.冷轧钢带肋浪缺陷控制工艺研究.山东工业技术,2015(16):10

[15]郭明明.浅谈轧机板形控制系统的组成及控制原理.世界有色金属,2021(10):6

[16]刘宝权,宋君,王奎越,等.抑制冷轧断带的轧辊倾斜与轧制力差的解耦控制.冶金自动化,2015,39(6):40

(注,原文标题:冷轧纯钛带板形控制的工艺解析)

无相关信息

yongyiti.com

永益钛手机网