引言

在航空装备关键部件的制造中,钛合金因其高强度、耐高温、耐腐蚀等特性成为不可替代的战略材料。制造过程中由热力耦合效应引发的残余应力场,会显著影响构件的加工精度可靠性。残余应力不仅导致构件尺寸稳定性下降,还可能加速服役期间的疲劳失效与应力腐蚀开裂现象,加工变形则会引发尺寸超差问题,增加返工率并降低装配效率捕捉残余应力变化,分析其变化趋势对我国高端装备制造业发展具有重要战略意义 [1]。

据前者公式可推导出钛合金热处理前、后的应变硬化曲线和真应力应变曲线,分析需结合考虑瞬时应变硬化曲线。

本文阐述了钛合金构件残余应力演变,强调了残余应力对加工变形给钛合金构件带来的诸多问题,设置有限元模型和边界条件,明确了研究的目标和方向是解决钛合金构件在加工制造过程中的残余应力和变形问题,以提高构件质量和性能。

1、钛合金构件残余应力演变

在钛合金铣削过程中,残余应力的产生本质上是热力耦合作用下非均匀塑性变形的累积结果。材料的应变硬化行为显著影响残余应力分布。应变硬化指数 n 值 (Hollomon 方程 σ=Kεⁿ中) 表征了材料在缩颈前通过硬化作用维持均匀变形的能力,其物理意义反映了塑性变形过程中应变分布的均匀性。n 值越高,材料在加工中通过硬化抵抗局部集中变形的能力越强,从而降低表层与次表层的应力梯度 [2]。

1.1 加工过程中的残余应力演变

基于真实应力 - 应变曲线分析需结合判断材料属性面貌,TC4 钛合金的加工硬化行为对其残余应力分布具有决定性影响。通过对实验数据进行线性拟合,计算应变硬化率 (θ=dσ/dε)[3]。研究表明,钛合金的应变硬化过程可分为三个阶段,其动态特性直接影响加工后残余应力的梯度与分布。

1.1.1 第一阶段 (弹性 - 塑性过渡区,ε<4%)

应变硬化率随应变增大急剧下降,其原因为材料从弹性变形向滑移主导的塑性变形过渡,位错密度快速增加但尚未形成稳定结构。此阶段表层残余压应力积累速率较高 (85MPa/%), 但分布均匀性较差。

1.1.2 第二阶段 (位错增殖主导区,4%≤ε≤6%)

应变硬化率短暂上升并达到峰值 (θmax=1200MPa), 对应位错缠结与亚晶界形成过程。此阶段残余压应力幅值显著提升 (表层应力从 - 250MPa 增至 - 400MPa), 但次表层拉应力同步积累 (+150MPa→+220MPa)。

1.1.3 第三阶段 (动态回复平衡区,ε>6%)

应变硬化率的逐渐降低体现了位错密度增加与动态回复效应之间的相互作用达到动态平衡状态。此时残余应力梯度趋于稳定 (300MPa/mm), 但高速铣削 (>100m/min) 导致切削温升 (>800℃) 会加速动态回复,削弱加工硬化效应,使表层残余压应力幅值降低 15%~20% 根据对比变化曲线推导。

通过实验机 (Instron 5985) 测得 TC4 钛合金的工程应力 - 应变曲线后,采用公式 (1) 和式 (2) 将工程数据转换为真实应力 - 应变关系:

式中:ε₁为真实变量;ε 为工程应变;σₜ为真实应力;σ 为工程应力。

1.2 全过程残余应力仿真

在航空钛合金构件的成形工艺链中,激光焊接作为核心工艺环节,其热 - 力耦合效应诱发的残余应力场会显著制约构件的服役性能与尺寸稳定性。为实现高精度焊接变形控制,本研究基于非线性热弹塑性理论,采用数值仿真技术对 TC4 钛合金厚板对接焊的残余应力场进行系统分析。通过建立多尺度热源 - 结构耦合模型,揭示了焊接熔池动态演变与多相组织转变对残余应力时空分布的影响机制,为工艺参数优化提供了量化依据 [4]。

1.2.1 材料及焊接工艺参数设定

选用 Ti80 作为钛合金对接焊厚板焊缝处的填充材料与母材。在常温 25℃的时候屈服强度能达到 115GPa, 泊松比为 0.3。对流换热系数设为 10W/(m²・℃) 不同温度下,Ti80 材料的性能参数有所变化,热膨胀系数、弹性模量、传热系数等均随温度改变,具体数值如表 1 所示。焊接工艺采用气体保护手工电弧双面交替焊,焊接环境温度设定为 25℃, 这些参数为后续仿真提供了准确的材料和工艺基础 [5]。

表 1 Ti80 材料性能参数

| 温度 T / ℃ | 热膨胀系数 K / ℃⁻¹ | 泊松比 μ | 弹性模量 E /GPa | 导热系数 λ / (W・m⁻¹・℃⁻¹) | 比热容 c / (J・kg⁻¹・℃⁻¹) | 密度 ρ / (kg/m³) |

| 25 | 1.000×10⁻⁵ | 0.3 | 115 | 10 | 611 | 4530 |

| 550 | 0.930×10⁻⁵ | 0.3 | 79 | 15.8 | 691 | 4530 |

| 850 | 0.000×10⁻⁵ | 0.3 | 14 | 22.8 | 730 | 4530 |

| 1300 | 0.898×10⁻⁵ | 0.3 | 4 | 26.4 | 775 | 4530 |

1.2.2 有限元模型构建及边界条件设置

为兼顾计算精度与效率,在建立有限元模型时,对钛合金对接焊厚板焊缝及其周围热影响区进行网格加密处理,网格尺寸为标准化尺寸 2.5mm×5mm×2.68mm, 随着与焊缝距离增加,网格划分逐渐稀疏。在计算焊接残余应力场时,将模型的 4 个角边进行刚性固定,以模拟实际焊接时的约束状态,这样的模型形式为有限元模型。此模型设置能够较为真实地模拟焊接过程中的力学和热学行为,为残余应力的仿真计算提供可靠的载体。通过对材料及工艺参数设定、有限元模型及边界条件设置,利用专业仿真软件对钛合金对接焊厚板焊接全过程进行模拟,可分析不同阶段、不同位置的残余应力分布情况,为后续对比实验结果、优化焊接工艺以调控残余应力提供重要依据 [6]。

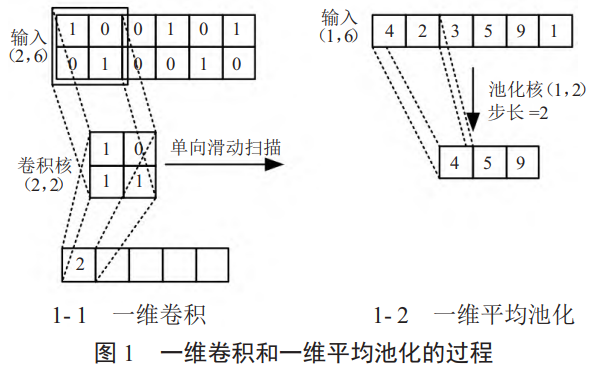

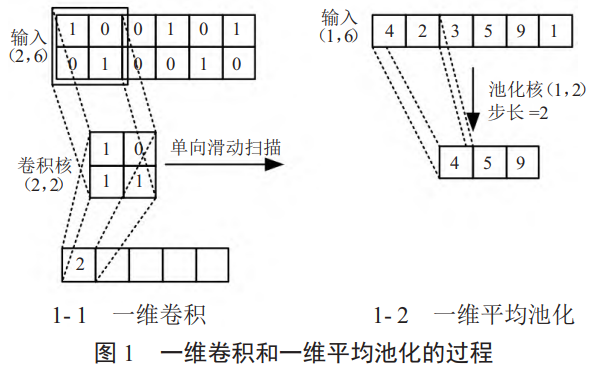

1.3 模型构建

图 1 为种神经网络结构,其中输入矩阵 X₀是由 196 个时间步长,通过对锤击速度信息与目标点位置信息进行时间序列化处理,形成维度为 (196,4) 的特征矩阵,X₀经过一次卷积操作和一次最大池化处理后,可以提取出高维特征 X₂。

X₂作为 LSTM 模块的输入进行序列化建模和特征提取。LSTM 作为 RNN 的一个变种在传统网络基础上引入遗忘门、输出门和输入门这三种门控结构,通过门控状态控制历史信息的传递。

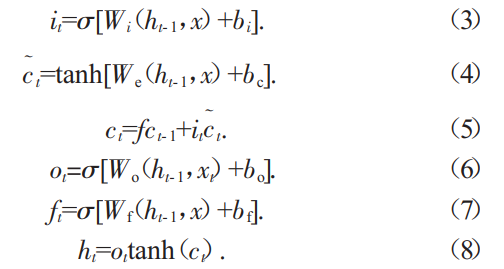

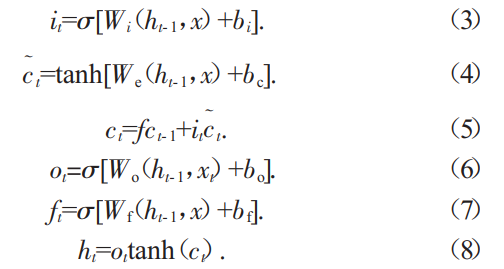

式中:t 为当前时刻;xt为当前时刻输入;ct-1为上一时刻的单元状态;ht-1为上一时刻的单元输出;ct为当前时刻的单元状态;ht为当前时刻的单元输出;ft为遗忘门;it为输入门;ot为输出门;Wf、Wi、Wc 和 Wo 分别为各连接成的权重矩阵,用于对输入信息的加权变换;bf、bi、bc 和 bo 为各连接层的偏置项,为加权后的信息提供一个偏置值;σ 为 Sigmoid 与 Tanh 作为非线性激活函数。

同时引入 Dropout 机制,通过随机抑制部分神经元 (失活比例通常设置为 0.2~0.5) 以降低网络对训练数据的过度依赖,从而显著增强模型的泛化性能与鲁棒性。经 Dropout 层处理后,得到特征向量 x₄, 这些特征向量蕴含着与钛合金构件残余应力相关的关键信息。随后,特征向量通过线性全连接层进行进一步处理,最终输出 y。输出 y 具有重要意义,表 2 为量化 CNN-LSTM 模型参数,包含了航空钛合金构件在 22 个不同深度处的 x 方向和 y 方向的残余应力数据,向量长度为 44, 为后续残余应力的分析和调控策略制定提供了量化依据 [7]。

表 2 量化 CNN-LSTM 模型参数

| 隐藏层 | 核数 / 个 | 尺寸 / 像素 | 步长 / 像素 | 节点数 / 个 | 失活率 /% |

| 卷积层 1 | 32 | (10,) | 1 |

|

|

| 池化层 1 |

| (2,) | 1 |

|

|

| 卷积层 2 | 64 | (10,) | 1 |

|

|

| 池化层 2 |

| (2,) | 1 |

|

|

| LSTM 层 1 |

|

|

| 150 |

|

| LSTM 层 2 |

|

|

| 100 |

|

| Dropout |

|

|

|

| 0.5 |

1.4 实验结果对比

1.4.1 不同位置点残余应力

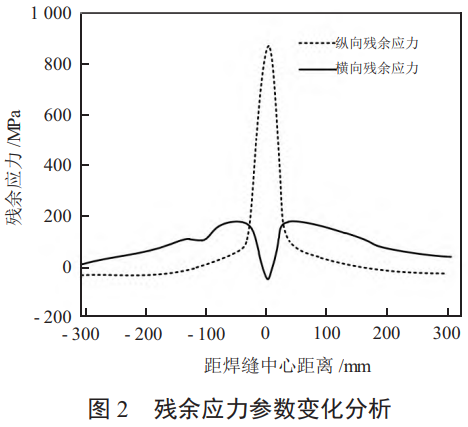

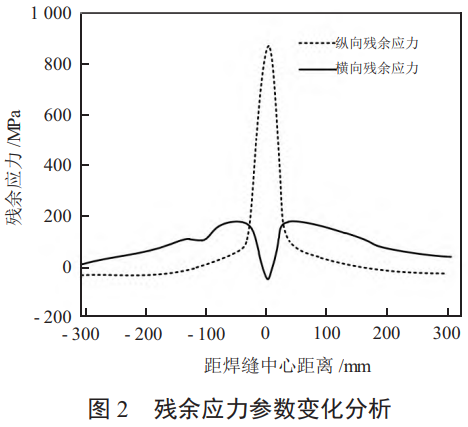

在对航空钛合金构件残余应力的研究中,不同位置点的残余应力分析是评估构件性能的关键环节。从所提供的图片数据来看,以距焊缝中心的距离为变量,对纵向和横向残余应力进行测量,能清晰地展现不同位置点残余应力的变化规律。

图 2 为残余应力参数变化分析,在焊缝中心邻近区域 (0~50mm 区间内), 纵向残余应力呈现显著的高幅值分布特征。距离焊缝中心 20mm 处,纵向残余应力约为 250MPa, 横向残余应力约为 - 150MPa。这一现象主要源于焊接热 - 力耦合效应引发的非均匀塑性应变累积,使得纵向形成高幅值拉应力,同时在横向因泊松效应与相变体积收缩的共同作用而产生压应力。这种应力分布的差异源于焊接时焊缝区域金属的快速熔化和凝固过程:纵向因热膨胀和收缩受到周围材料的约束,产生较大的拉应力;横向则因纵向变形的牵连及自身热循环的影响而承受压应力。

随着与焊缝中心距离增加至 100~200mm 范围内,纵向残余应力呈现下降趋势,同时横向残余应力的绝对值也相应减小。在 150mm 处,纵向残余应力下降至约 100MPa, 而横向残余应力则回升至 - 50MPa 左右。这一现象主要归因于随着距离的增加,热影响效应逐渐减弱。随着距离的增加,应力场逐渐趋于均匀化,横向与纵向应力差值显著减小。当观测点距焊缝中心超过 200mm 时,残余应力幅值迅速衰减至可忽略水平 (<5MPa), 例如在 300mm 处,纵向与横向残余应力均接近初始状态 (约 0MPa)。如表 3 所示这表明在远离焊缝的区域,焊接热力耦合作用的影响几乎消失,材料恢复到接近初始状态,残余应力得到显著释放。

通过对残余应力在不同区域的分布情况进行详细研究,本研究准确定位了应力集中区域及其变化趋势,为分区域制定控制方案奠定了理论基础。不同位置点残余应力数据如表 3 所示,以某型机翼接头为例,在焊缝中心及周边热影响区等应力高值区,采用激光冲击强化技术 (能量密度 9GW/cm², 冲击 3 次) 或动态时效工艺 (200℃保温 4h), 可使局部残余应力降低 40%~60%。实际工程验证显示,经过处理的构件疲劳寿命从 1.5×10⁶次循环提升至 2.8×10⁶次 (按 GB/T 3075 标准测试), 尺寸偏差控制在 ±0.05mm 以内,较传统工艺提升显著。

表 3 不同位置点残余应力数据

| 距焊缝中心距离 /mm | 纵向残余应力 / MPa | 横向残余应力 / MPa |

| 20 | 250 | -150 |

| 50 | 200 | -120 |

| 100 | 150 | -80 |

| 150 | 100 | -50 |

| 200 | 50 | -20 |

| 300 | 0 | 0 |

1.4.2 不同区域残余应力分布

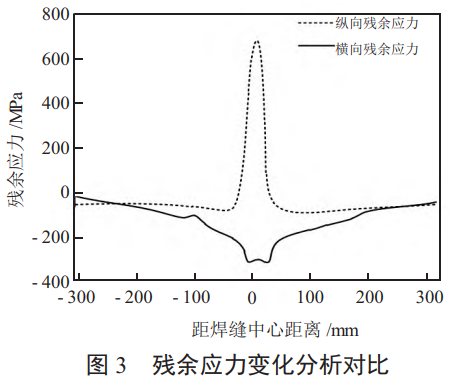

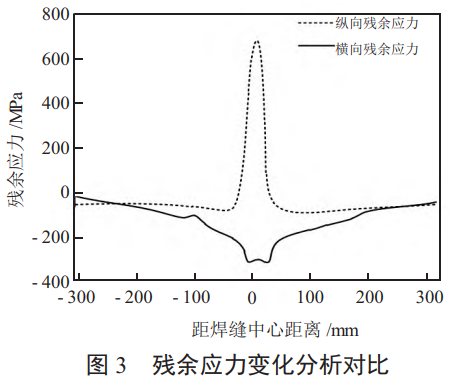

不同区域的残余应力分布对航空钛合金构件的性能和稳定性有着重要影响。从整体上看,以焊缝为中心,残余应力呈现出一定的对称分布特征,且不同区域的应力大小和方向存在明显差异。

残余应力变化分析对比如图 3 所示,在焊缝及其邻近区域,残余应力分布呈现出高度非均匀性且幅值显著。焊缝中心处的纵向残余应力通常达到 300MPa 以上,而横向残余应力则处于 - 300~-200MPa 的范围内。这种高应力状态主要归因于焊接热循环过程中剧烈的温度梯度 (>500℃/mm) 导致的非均匀热弹塑性变形与相变行为的耦合作用,导致热应力急剧增加,同时焊接过程中的塑性变形也使得残余应力进一步累积。

表 4 为不同区域残余应力分布数据,在热影响区 (HAZ) 内,残余应力分布表现出明显的梯度特征。邻近焊缝的区域,纵向残余应力维持在 200~250MPa 范围内,横向残余应力则处于 - 200~-150MPa 之间。随着与焊缝距离的增加,残余应力幅值呈指数衰减趋势,但在热影响区外缘仍保留一定水平的应力集中 (纵向残余应力 > 50MPa, 横向残余应力 <-30MPa) 如表 4 所示这是由于热影响区虽未直接参与熔化过程,但受焊接热传导影响,材料发生组织转变和塑性变形,从而产生残余应力。这种应力分布会削弱材料的力学性能,降低构件的强度和韧性。

表 4 不同区域残余应力分布数据

| 区域 | 纵向残余应力 / MPa | 横向残余应力 / MPa |

| 焊缝区域 | 300 及以上 | -300~-200 |

| 热影响区 (靠近焊缝侧) | 200~250 | -200~-150 |

| 热影响区 (外侧) | 100~150 | -120~-80 |

| 基本材料区域 (距焊缝 150~250mm) | 0~50 | -50~50 |

| 基本材料区域 (距焊缝超 250mm) | 接近 0 | 接近 0 |

在远离焊缝的基体材料区域,残余应力水平较低。距离焊缝中心 150mm 以外的区域,纵向残余应力通常低于 50MPa, 横向残余应力在 - 50~50MPa 之间。当观测点距焊缝中心超过 250mm 时,残余应力幅值衰减至接近初始状态 (<10MPa), 表明该区域受焊接热 - 力耦合效应的影响已显著减弱,材料基本恢复到未受扰动的原始性能状态。然而,尽管残余应力较低,长期服役中,这些应力可能与工作应力叠加,对构件的疲劳性能产生不利影响。

基于残余应力场的空间分布规律分析,焊缝及其邻近热影响区 (HAZ) 被识别为应力集中与梯度变化的核心区域。在构件的全生命周期 (设计 - 制造 - 维护) 中,需针对这些区域实施精准的应力调控策略,例如通过优化焊接热输入参数 (如热源功率、扫描速度)、引入焊后热处理 (如 550℃/2h 退火) 以及表面强化技术 (如激光冲击强化、喷丸处理) 等手段,实现残余应力的梯度优化与均匀化分布,从而显著提升航空钛合金构件的疲劳性能与尺寸稳定性,确保其在极端服役环境下的安全可靠运行。

2、加工变形控制策略

2.1 构建加工环境中钛合金本构模型

在航空钛合金构件的加工过程中,残余应力的产生与分布直接受材料力学行为的影响,因此构建高精度的本构模型是实现加工变形控制的关键。以 TC4 钛合金为例,其应力 - 应变关系在铣削加工中表现出显著的非线性特征,TC4 钛合金在加工过程中的动态力学特性主要受切削参数 (速度 / 进给量 / 切深) 与热力耦合场的协同作用影响 [8]。为系统解析其高温流变行为,本研究通过 Gleeble-3800 热力模拟试验平台实施多工况热压缩实验,设定温度区间 800~1000℃、应变速率范围 0.01~10s⁻¹, 并基于公式 (1) 和式 (2) 实现工程应力 - 应变到真实应力 - 应变的数学映射,构建了涵盖热 - 机耦合效应的本构关系曲线。通过对实验数据的系统分析,构建了综合考虑应变硬化、热软化及应变速率效应的本构模型:

式中:σ 为真实应力;ε 为真实应变;εe为应变速率;A 为强度系数,取 3.14×10¹⁰;n 为应变硬化指数,取 0.15;m 为应变速率敏感系数,取 0.03;Q 为热激活能,取 350kJ/mol;R 为气体常数;T 为绝对温度。

该模型在典型铣削参数 (切削速度 150m/min、进给量 0.15mm/r、切削深度 1mm) 下预测的应力分布与实测结果误差 < 8%。

2.2 构建钛合金整体结构初始残余应力场

航空钛合金构件在加工过程中产生的初始残余应力会直接影响变形情况,掌握这些应力的分布规律对优化生产工艺具有重要作用。为全面了解某型构件的应力状态,采用盲孔法和 X 射线衍射技术相结合的方法,利用 ANSYS 软件构建了初始残余应力场有限元模型,将实测应力值作为边界条件,并结合构件几何特征与材料属性进行仿真分析 [9]。结果表明,初始残余应力场在缝区域呈现高梯度分布 (应力梯度 > 50MPa/mm), 而在基体区域趋于均匀 (应力梯度 < 5MPa/mm)。基于此模型,提出了针对高应力区域的加工参数优化策略:在切削速度降低 20%、进给量减少 30% 的条件下,加工变形量由 0.25mm 降至 0.08mm, 显著提高了构件的尺寸精度与服役性能。

结语

研究揭示了 TC4 钛合金加工硬化行为对残余应力分布的影响规律,其加工硬化分弹性 - 塑性过渡区、位错增殖主导区、动态回复平衡区三个阶段,各阶段残余应力积累、幅值及梯度变化不同。建立了多尺度热源 - 结构耦合模型对钛合金对接焊全流程残余应力场进行仿真,通过实验对比分析不同位置点和区域的残余应力分布,确定了焊缝和热影响区为残余应力重点关注区域。构建了包含应变硬化、热软化和应变速率硬化效应的钛合金本构模型,能较准确预测应力分布。同时,采用盲孔法与 X 射线衍射法结合测量初始残余应力场,构建有限元模型并优化加工参数,有效降低了加工变形量,提升了航空构件性能。

参考文献

[1] 李明,纪涵,唐敏,等。钛合金环肋结构焊接应力变形与承载能力仿真分析 [J]. 电焊机,2024, 54 (8):102-107.

[2] 胡建,戴开明,陈伟,等。钛合金薄壁框架铣削变形控制技术研究与应用 [J]. 新技术新工艺,2024 (2):50-55.

[3] 虞文军,荣鹏,厉瑞琪,等。增材制造 Ti6Al4V 合金损伤容限性能研究进展 [J]. 中国有色金属学报,2023, 33 (2):353-371.

[4] 张鸿滨,赵文硕,郭致远,等。车削和铣削加工表面塑性变形对 TC4 试件疲劳性能的影响 [J]. 表面技术,2023, 52 (2):35-42.

[5] 谢勇,张文奇,武致军,等。大型钛合金构件激光熔化沉积制造过程残余应力诱发开裂机理研究 [J]. 航空制造技术,2024, 67 (15):55-64.

[6] 詹中伟,刘嘉,孙志华,等。电解加工对 TC17 钛合金表面完整性及振动疲劳性能的影响 [J]. 电镀与涂饰,2022, 41 (7):491-496.

[7] 何绍川,李晗,安庆龙,等。钛合金 TA7 铣削加工特性研究 [J]. 组合机床与自动化加工技术,2024 (2):134-140.

[8] 庄可佳,高金强,翁剑,等。钛合金切削中切屑形态与残余应力的仿真与实验研究 [J]. 机械科学与技术,2024, 43 (4):619-627.

[9] 刘昊林,刘春青,高尚德,等。液压阀柔性杆 17-4PH 棒料初始残余应力及加工变形试验研究 [J]. 航空科学技术,2024, 35 (12):87-95.

(注,原文标题:航空钛合金构件残余应力调控与加工变形控制研究)

相关链接