引言

TA2钛材属于a相工业纯钛的一种,具有密度小、耐腐蚀强及良好的力学性能等优点,已经被广泛应用于航空航天、船舶等领域。TA2钛材的工业产品包括棒材、板材、管材、钛带材等,但是这些产品的大规模应用需要进行焊接,工业上一般采用氩弧焊和搅拌摩擦焊等方式[1-4]。氩弧焊焊接工艺成熟、成本低,但是存在热循环严重及焊缝晶粒粗大,对焊接接头的强度和塑性不利;搅拌摩擦焊,是通过搅拌挤压进行焊接,焊缝残余应力低、晶粒细小,已经被广泛应用于铝钛铜等有色金属合金的焊接。但是,搅拌摩擦焊的参数选取很重要,若选取不当会使焊缝存在孔洞、裂纹等缺陷[5-7]。

采用搅拌摩擦焊工艺,通过选取合适的焊接工艺参数,焊接厚度为3mm的TA2钛板,并对TA2搅拌摩擦焊接头进行显微组织和力学性能分析,为科技人员在该方面的研究提供参考。

1、试验部分

1.1试验材料

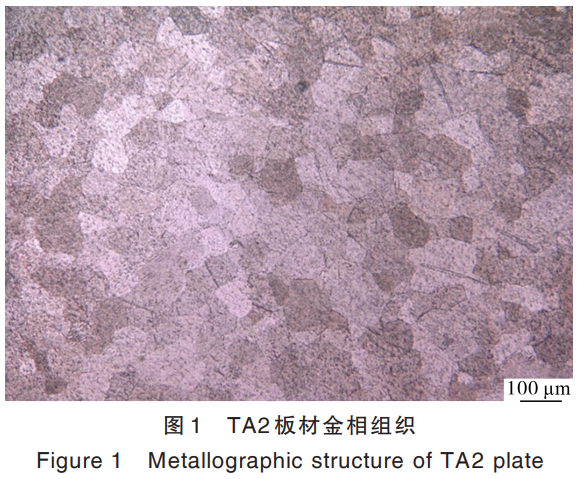

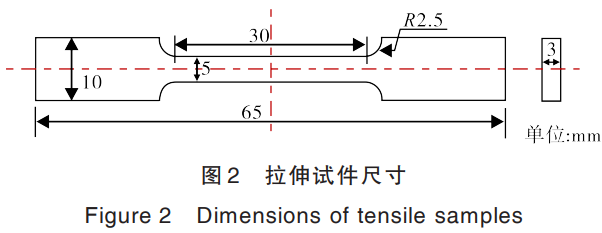

焊接材料为宝鸡钛业股份有限公司提供的TA2钛板材,其晶粒度为(6±0.5)级,厚度为3mm,组成成分列于表1。

表1 TA2钛板的组成成分

| 元素 | C | N | Si | H | S | Al | O | Fe | Ni | Ti |

| 含量w/% | 0.1 | 0.003 | 0.08 | 0.003 | 0.06 | 0.08 | 0.22 | 0.35 | 0.2 | 余量 |

1.2试验方法

焊接前需对试件进行处理。首先将尺寸为200mmX100mmX3mm的焊件切割成30mmX 10mmx3mm的试件,然后用240#、600#、1200#和2000#砂纸分别对试件进行打磨处理,再通过机械抛光获得光亮表面,最后用腐蚀液腐蚀试件10s再用丙酮和酒精对其清洗,腐蚀液由HF+HNO3+H2O组成(体积比为1:2:50)。采用搅拌摩擦焊工艺对试件进行焊接,焊接工艺参数列于表2。其中,摩擦头直径为12mm,其成份为莱钨合金。

表2焊接工艺参数

| 焊接速度/(mm·min-1) | 转速/(r·min-1) | 倾角/(°) | 焊接压力/kN | 氩气流量/(L·min-1) |

| 60 | 300 | 1-3 | 20-25 | 16 |

1.3分析测试方法

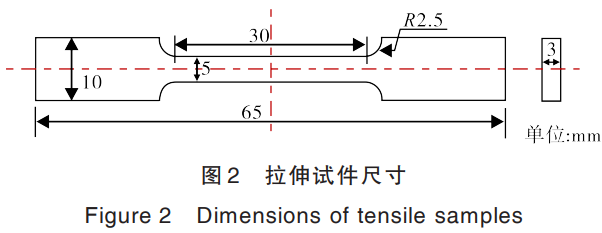

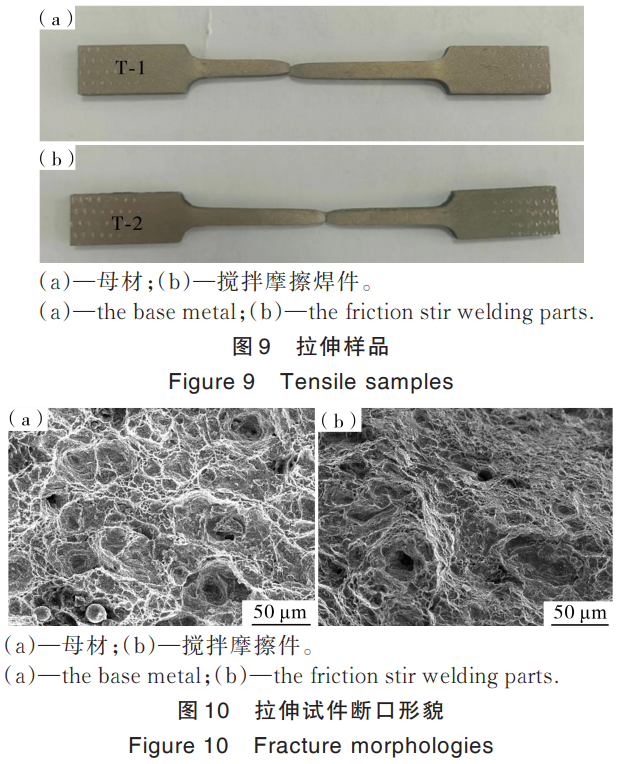

利用OLYMPUS PMG3倒置式显微镜观察TA2钛板材的微观组织形貌,利用Nano Measurer 1.2软件对其晶粒尺寸进行计算。使用上海敏新检测仪器有限公司生产的MHV-50显微维氏硬度计对试件进行硬度测试,载荷为4.9N、保压时间为10 s,以试件中心作为参考坐标原点进行3x3阵列的取点。采用美特斯工业系统(中国)有限公司生产的E45.305微机控制电子万能试验机对试件进行室温拉伸,并利用日立热场式场发射扫描电镜SU5000对断口进行观察,其中拉伸速率为3mm·min-1,拉伸试件如图2所示。

利用Sigma scope smp350涡流金属电导仪对焊缝及母材进行导电率检测,对每个位置测量5次并取平均值为该位置的导电率。运用济南西格马科技有限公司提供的RSD-1残余应力打孔装置,在焊缝不同区域打出深度为2mm的盲孔以检测残余应力,其中钻头直径为1.5mm。

2、结果与分析

2.1显微组织及硬度

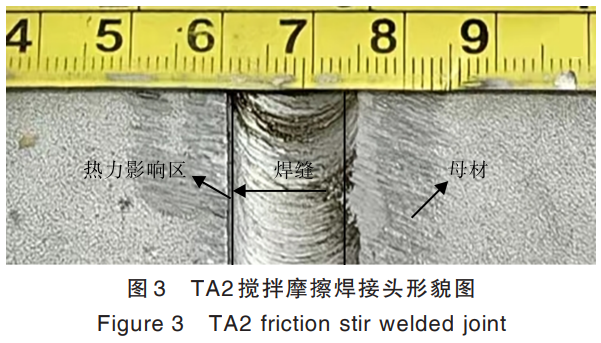

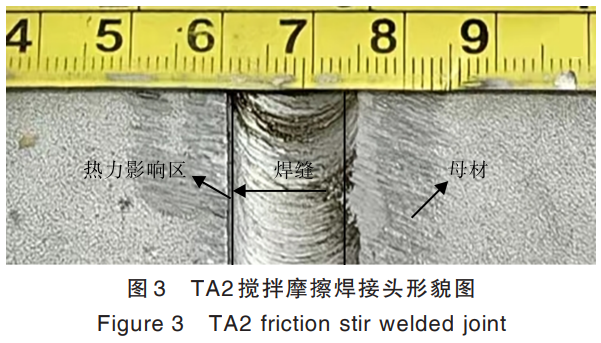

图3为TA2搅拌摩擦焊接头的形貌图。从图3可见,TA2薄钛板搅拌摩擦焊接头可划分为焊缝(WZ)、热力影响区(TIZ)和母材(BM)3个区域,而热力影响区很窄,焊缝的宽度约为12mm。

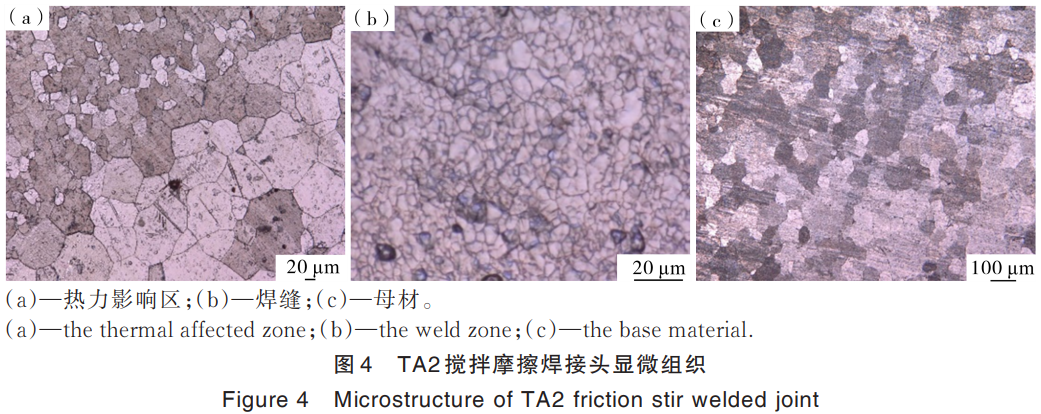

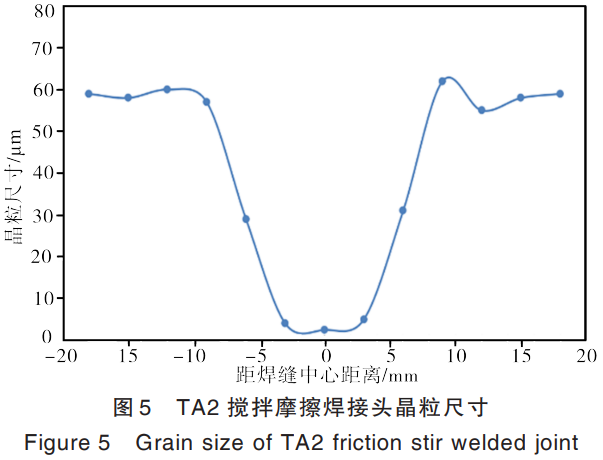

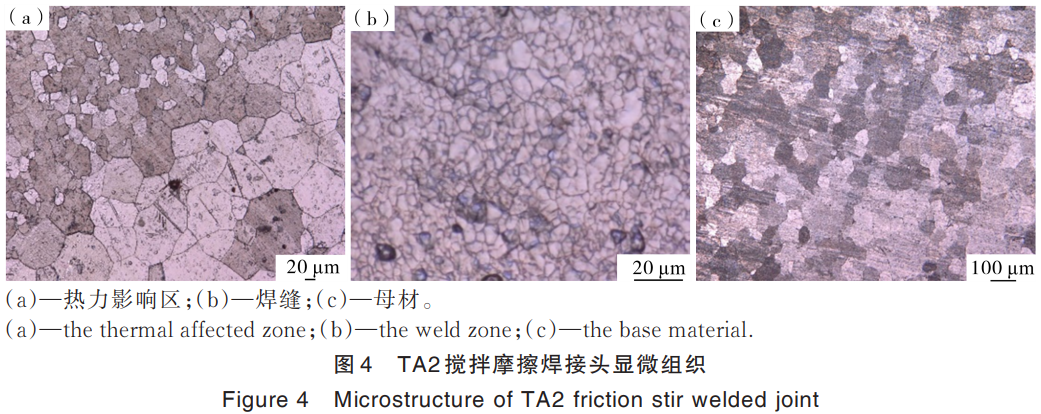

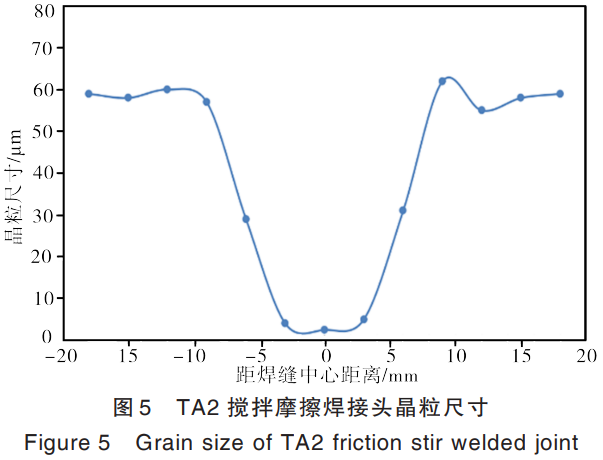

图4为TA2搅拌摩擦焊接头显微组织。从图4可见,焊缝组织为等轴晶。图5为TA2搅拌摩擦焊接头的晶粒尺寸曲线图。从图5可见,接头晶粒尺寸曲线呈现V型,焊缝中心位置的晶粒尺寸最小。这是由于焊缝中心受挤压最严重,而越往焊缝边缘受挤压越小。通过计算得到焊缝中心位置的晶粒尺寸为2.5μm,焊缝区域的平均晶粒尺寸为12.8μm,母材的平均晶粒尺寸为57μm,母材平均晶粒尺寸比焊缝的大44.2μm。

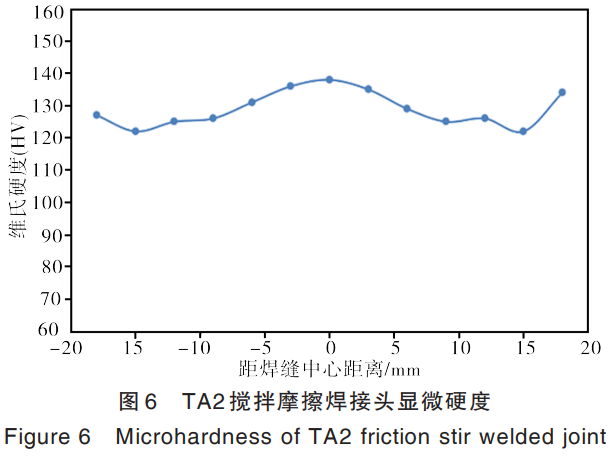

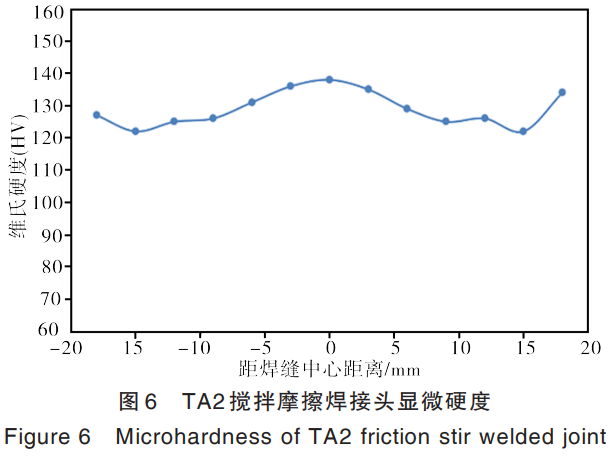

图6为TA2搅拌摩擦焊接头显微硬度。从图6可以看出,TA2搅拌摩擦焊接头晶粒硬度曲线呈现倒V型,焊缝中心位置的硬度最高。这是因为焊缝中心受挤压最严重,因而存在大量的位错,导致硬度的增加[6-8]。通过计算得到焊缝区域的平均硬度为135.4HV,母材的平均硬度为125.1HV,焊缝的平均硬度比母材的高10.3HV。

2.2 导电率

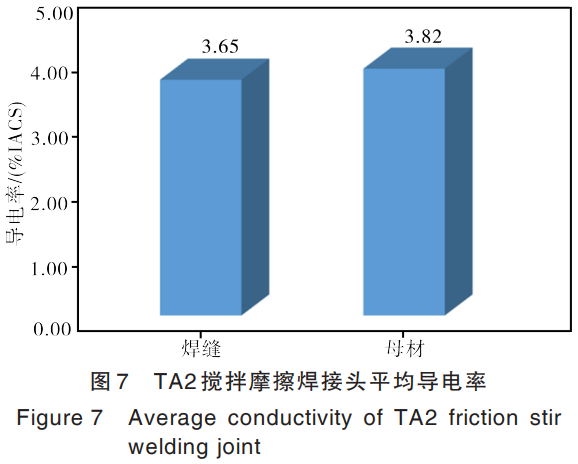

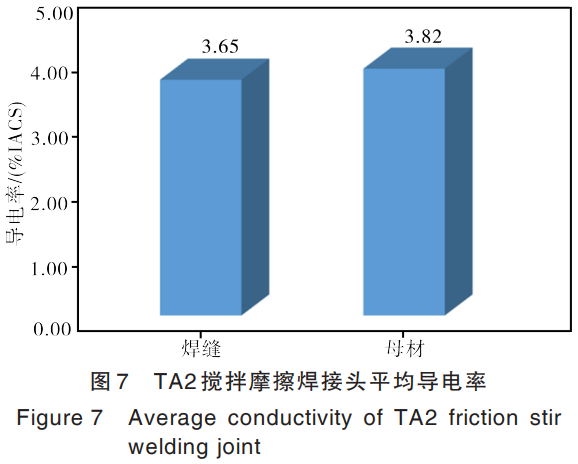

图7为TA2搅拌摩擦焊接头不同区域的平均导电率。从图7可以看出,TA2搅拌摩擦焊焊缝(WZ)与母材(BM)的平均导电率分别为

3.65%IACS和3.82%IACS。焊缝比母材的导电率小,这是因为焊缝的晶粒尺寸比母材晶粒的小,焊缝区域平均晶粒尺寸为12.8μm,母材区域平均晶粒尺寸是57μm,使电子沿晶界迁移的路径变长[9-12]造成导电率变差。

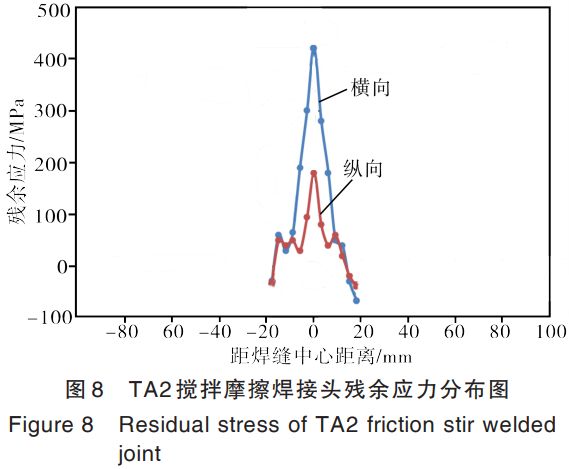

2.3残余应力

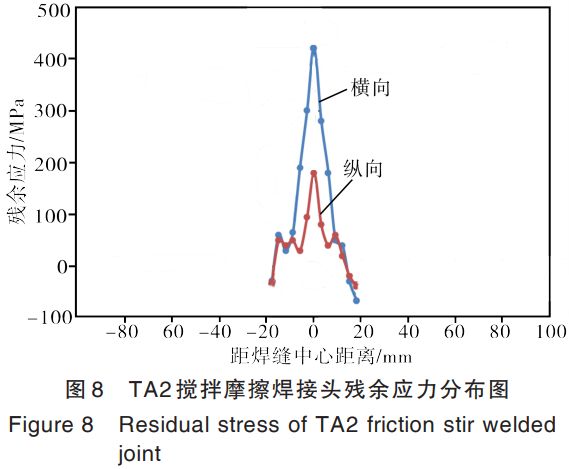

图8为TA2搅拌摩擦焊接头残余应力。从图8可见,在距离焊缝两侧20mm以内,焊件接头的残余应力呈现倒V型分布。其中,搅拌摩擦焊件接头的焊缝中心横向残余应力及纵向残余应力分别达到420和180MPa,这是因为焊缝中心受挤压变形严重,使得晶粒组织分布不均匀而发生严重的晶格畸变[12-15],导致残余应力很大,且在距离焊缝中心约15mm处出现压应力。

2.4 拉伸测试

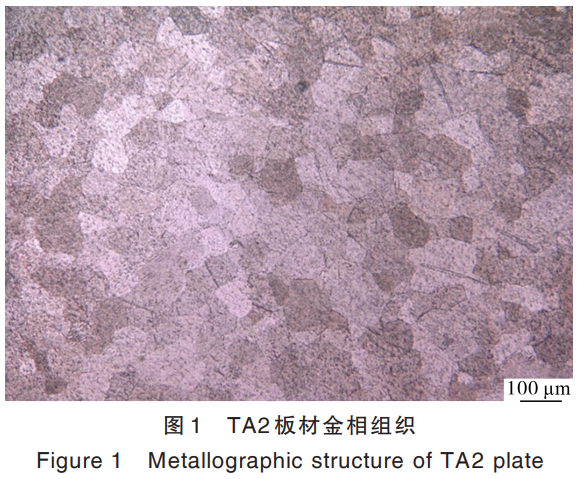

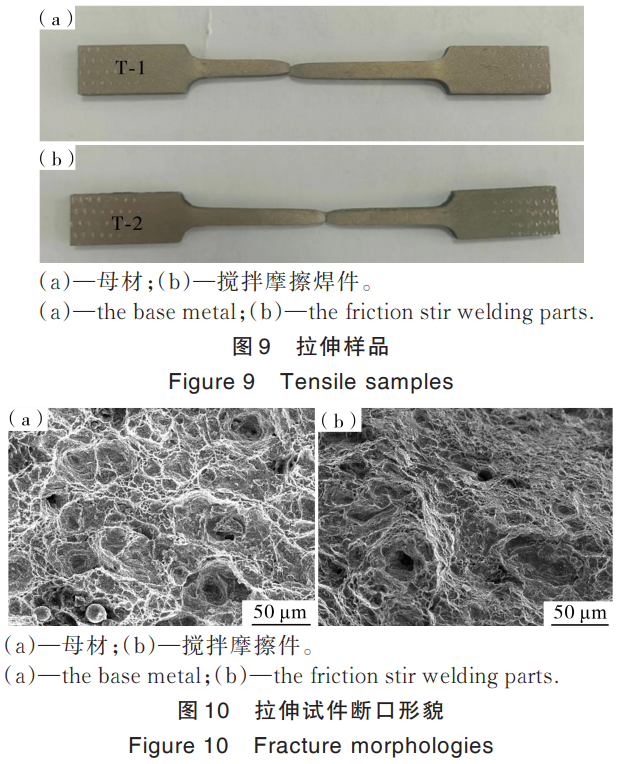

图9和图10分别为母材、搅拌摩擦焊件的拉伸试件及断口形貌。从图10可以看出,母材和搅拌摩擦焊件均存在韧窝。结果表明,试件断裂为塑性断裂。表3为拉伸测试结果。由表3可知,TA2搅拌摩擦焊件的抗压强度和屈服强度均高于母材,而其延伸率大约是母材的51.6%。这是因为焊缝位置遭受挤压而变形显著,致使晶粒细化,从而产生细晶强化效应并伴随着大量位错[16-17]。因此,焊件强度大,延伸率差。

表3拉伸测试结果

| 名称 | 抗拉强度/ MPa | 屈服强度/ MPa | 断后延伸率/ % |

| 母材 | 297 | 258 | 62 |

| 搅拌摩擦焊件 | 415 | 325 | 32 |

3、结论

在搅拌摩擦焊焊接速度60mm·min-1、转速300r·min-1、焊头倾角1°-3°、焊接压力20-25kN和氩气流量16L·min-1的焊接工艺参数下,对TA2搅拌摩擦焊接头组织和性能进行了测试。

(1)焊缝(WZ)的宽度为12mm,组织主要由细小的等轴晶构成,焊缝区域的平均晶粒尺寸、平均硬度分别为12.8μm和135.4HV,母材的平均晶粒尺寸、平均硬度为57μm和125.1HV。

(2)TA2搅拌摩擦焊焊缝(WZ)与母材(BM)的导电率分别为3.65%IACS和3.82%IACS,焊缝的导电率比母材小。

(3)TA2搅拌摩擦焊接头残余应力沿焊缝向母材方向逐渐降低,焊缝中心残余应力最高,横向残余应力、纵向残余应力分别达到420和180MPa。

(4)TA2搅拌摩擦焊件的强度比母材高,但延伸率变差为母材的51.6%。

参考文献

[1]陈元园,冯庆,张乐,等.TA1薄钛板氩弧焊接头显微组织和力学性能分析[J].金属加工(热加工),2023(5):57-61.

[2]韩坤炎,陈元园,张乐,等.不同焊接参数和热处理温度对TA1钛板搅拌摩擦焊接头显微组织与力学性能的影响分析[J].金属加工(热加工),2023(10):56-60.

[3]姜明昊.TA5钛合金搅拌摩擦焊接头微观组织及力学性能研究[D].哈尔滨:哈尔滨工业大学,2021.

[4]张智峰,刘正涛,谢细明,等.钛合金搅拌摩擦焊研究现状[J].精密成形工程,2021,13(3):179-187.

[5]耿子明,宋杰,王磊等.搅拌摩擦焊应用现状及展望[J].焊接技术,2019(1):1-4.

[6]秦丰,乌彦全,张春波,等.工业纯钛摩擦螺柱焊接头组织与性能研究[J].电焊机,2023,53(3):77-82.

[7]马俊雅,李静静.航空航天用高强铝合金搅拌摩擦焊的研究现状与发展[J].材料研究与应用,2023,17(1):79-86.

[8]秦佳琛,谭锦红,张大童,等.双轴肩搅拌摩擦焊技术研究现状与发展趋势[J].材料研究与应用,2020,14(4):336-343.

[9]邓军,赵运强,谭锦红,等.搅拌头转速对铝合金双轴肩搅拌摩擦焊接头组织性能影响的研究[J].材料研究与应用,2017,11(2):84-88.

[10]骆志捷,袁鸽成,黄泽涛,等.5083铝合金搅拌摩擦焊缝的剥落腐蚀性能[J].材料研究与应用,2015(2):107-111.

[11]周利,周炜璐,杜正勇,等.钛及钛合金搅拌摩擦焊研究进展[J].精密成形工程,2015,7(5):46-51.

[12]李继忠,董春林,栾国红,等.TC4钛合金搅拌摩擦焊焊缝成形及微观组织研究[J].航空制造技术,2013,436(16):160-163.

[13]李继忠,董春林,赵华夏,等.钛合金搅拌摩擦焊工艺参数对组织性能的影响[J].航空制造技术,2015,487(17):100-103.

[14]高福洋,郁炎,刘志颖,等.纯钛搅拌摩擦焊晶粒细化机制[J].航空材料学报,2016,36(6):29-34.

[15]王快社,张小龙,沈洋,等.TC4钛合金搅拌摩擦焊连接组织形貌研究[J].稀有金属材料与工程,2008,268(11):2045-2048.

[16]周冉辉,高福洋,刘向前,等.钛及钛合金搅拌摩擦焊接技术综述[J].材料开发与应用,2018,33(4):127-136.

[17]王月,姬书得,李继忠,等.2.5mm厚TC4钛合金搅拌摩擦焊的成形规律研究[J].热加工工艺,2016,45(15):171-176.

(注,原文标题:TA2薄钛板搅拌摩擦焊接头的显微组织与力学性能分析)

相关链接