TC11钛合金[名义化学成分 Ti-6.5Al-3.5Mo-1.5Zr-0.3Si]是一种综合性能良好的α-β型钛合金材料,在500℃下具有优异的热强性能,且具有较高的室温强度、良好的热加工工艺性,广泛应用于航空发动机压气机的零部件,如叶片、轴类、鼓筒等。优质航空钛合金铸锭的工业化生产以真空自耗电弧熔炼[VAR]为主,但由于熔炼及凝固过程中温度场分布不均,铸锭易产生元素成分、组织不均匀等缺陷问题。TC11钛合金元素偏析可能导致锻棒低倍白亮块等缺陷,从而影响锻件性能。获得成分准确、低偏析度、组织均匀的铸锭需要合适的熔炼工艺来保证。工业级真空自耗熔炼是电磁场、流场、温度场等多物理场相互作用的过程,熔炼过程中熔池的形状、深度及温度场、元素成分分布等是影响铸锭质量的关键因素。但在实际生产过程中熔炼的可视化程度低,无法预判,若采用传统的试错法进行研究则存在生产成本高、周期长的问题。

采用数值模拟技术对真空自耗电弧熔炼过程进行建模与模拟,可以对熔炼过程直观地进行观察,有效预测工艺参数对铸锭质量的影响,极大地减少试验次数,缩短研发周期,降低研发成本,为实际生产提供重要的指导。近年来,国内外学者多采用数值模拟方法研究VAR工艺过程的温度场、电磁场对铸锭的影响6-7。杨治军等8采用数值模拟研究Ti-1023合金铸锭在不同参数下的电磁场、温度场和流场分布。KARIMI-SIBAKI等模拟了真空自耗过程中电磁场、温度场的分布及熔池形状的演变。而TC11钛合金熔炼过程中温度场、元素的浓度场分布的模拟研究及试验验证鲜有报道。

针对上述问题,本文利用宝钢中央研究院自主开发的特种熔炼专用模拟软件[BMPS-VAR及BMPS-ESR][],研究了Φ760 mm规格的TC11钛合金铸锭的真空自耗电弧熔炼过程,探索不同熔炼阶段、熔池形状和元素成分分布,并结合实际熔炼铸锭验证了相关模拟结果的可靠性,为实际生产真空自耗熔炼TC11钛合金工业化大型铸锭、制定熔炼工艺提供参考。

1、模拟用数学物理模型

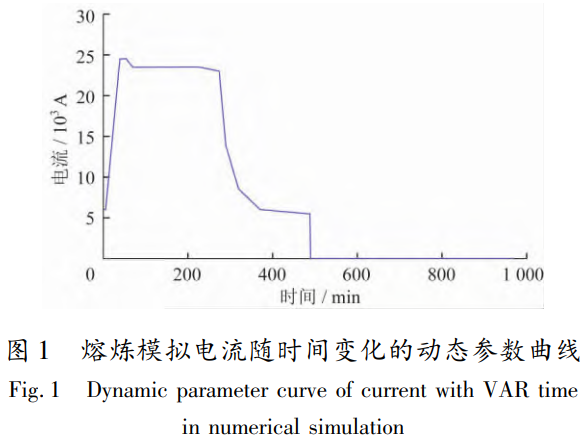

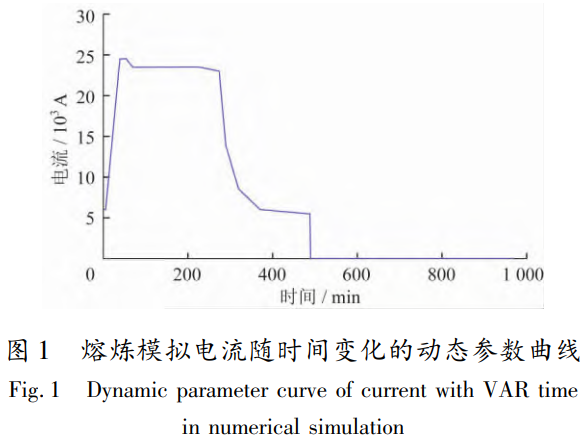

计算采用的TC11钛合金材料的基本物性参数见表1,主要元素的凝固平衡分配系数见表2,VAR过程相关的参数见表3。在模拟过程中采用的熔炼电流随时间变化的动态参数曲线如图1所示,该曲线专为本次试验而制定,非工业生产用参数。在VAR熔炼过程中熔炼电流的大小会造成熔池内的流动发生变化,并对温度场产生影响[11-12]。

表1 TC11钛合金物性参数

| 参数 | 数值 |

| 液相线温度/℃ | 1716 |

| 固相线温度/℃ | 1620 |

| 熔化热/[J·kg-1] | 324 000 |

| 铸锭比热容/[J·kg-1·K-1] | 540 |

| 液相比热容/[J·kg-1·K-1] | 670 |

| 密度/[kg·m-3] | 4500 |

| 液相导热系数/[W·m-1·K-1] | 30.97 |

| 铸锭导热系数/[W·m-1·K-1] | 19.19 |

| 黏度/[Pa·s] | 0.002 36 |

| 液相热膨胀系数/K-1 | 2.28x10-5 |

| 铸锭热膨胀系数/K-1 | 1.15x10-5 |

| 铸锭电导率/[S·m-1] | 76000 |

| 液相电导率/[S·m-1] | 63000 |

表2主要元素凝固平衡分配系数K

| Al | Fe | Mo | 0 | Si | Zr |

| 1.070 | 0.340 | 1.250 | 1.100 | 0.500 | 0.725 |

表3 VAR熔炼过程参数

| 电极直 径/mm | 铸锭直 径/mm | 铸锭高 度/mm | 铸锭质 重/kg | 电磁搅拌 强度/T | 冷却水 温度/℃ |

| 660 | 760 | 2600 | 4 451 | 3.6 ×10-3 | 25 |

2、模拟结果分析

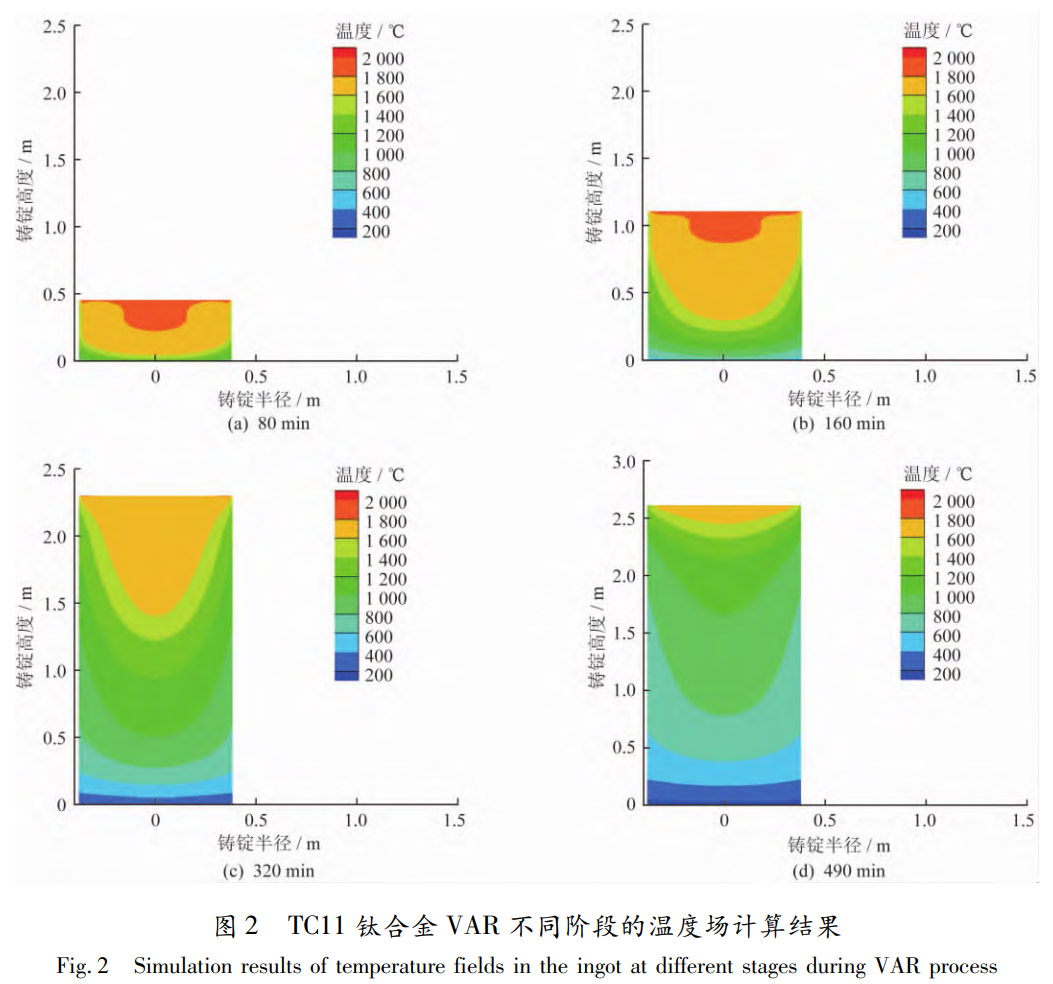

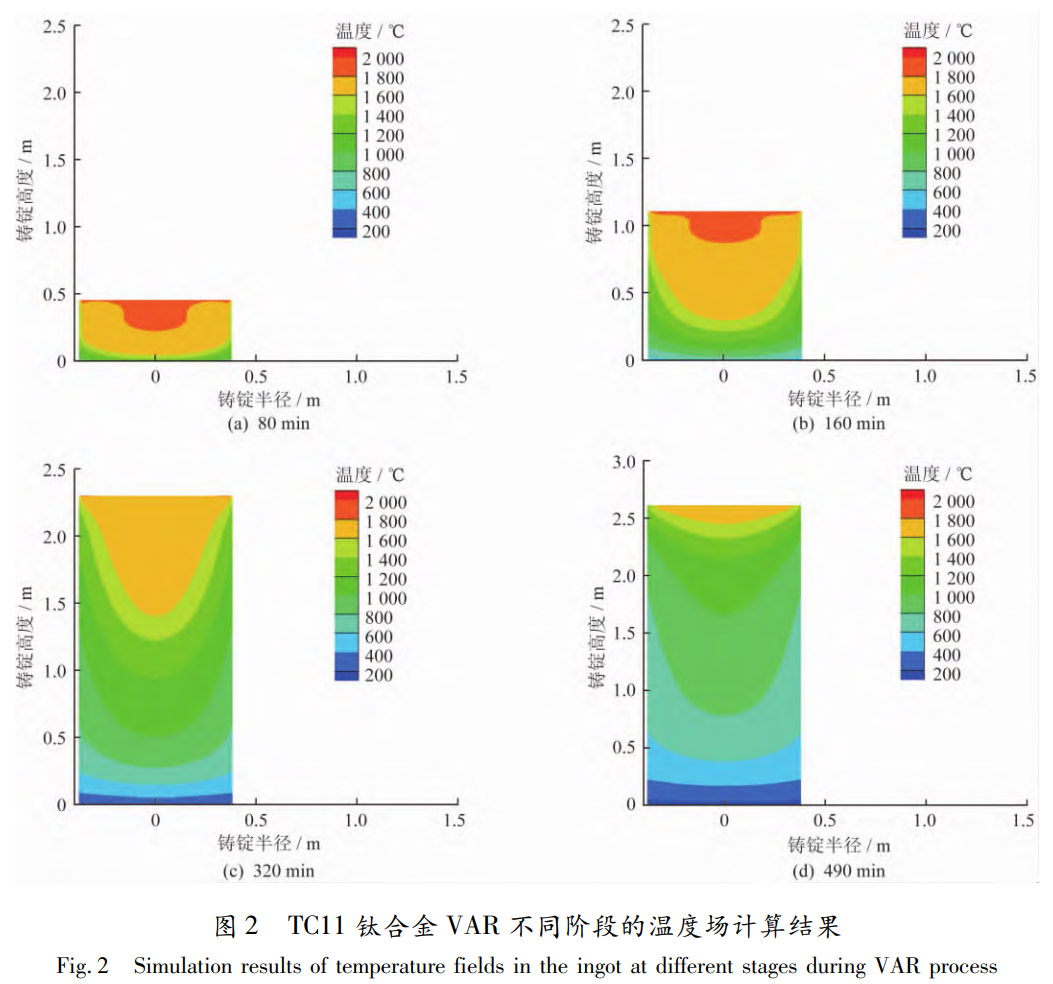

2.1不同熔炼阶段温度场模拟结果

图2为TC11钛合金在VAR过程不同阶段的温度场分布变化图。图2[a]为t=80min的温度场模拟结果,此时熔化的金属较少,坩埚底部的熔体发生凝固,温度降低。当熔炼进行到160 min时[图2[b]],铸锭高度增加,熔池顶部高温区温度可达2000℃,在冷却水的作用下坩埚底部温度逐渐降低,与 t=80 min时刻相比,此时温度场已发生较为明显的变化。由于熔池中部远离结晶器壁,热量积累最为明显,故在同一横截面内,中心温度高于边缘。之后的熔炼过程中,液相金属与结晶器壁的接触面积逐步增大,热量通过冷却水带走。图2[c]显示,t=320 min时,大量热量通过坩埚壁散失,凝固过程进入稳定状态,铸锭温度降低。t=490min时[图2[d]],真空自耗熔炼结束,铸锭进入真空冷却阶段,铸锭温度逐步降低。

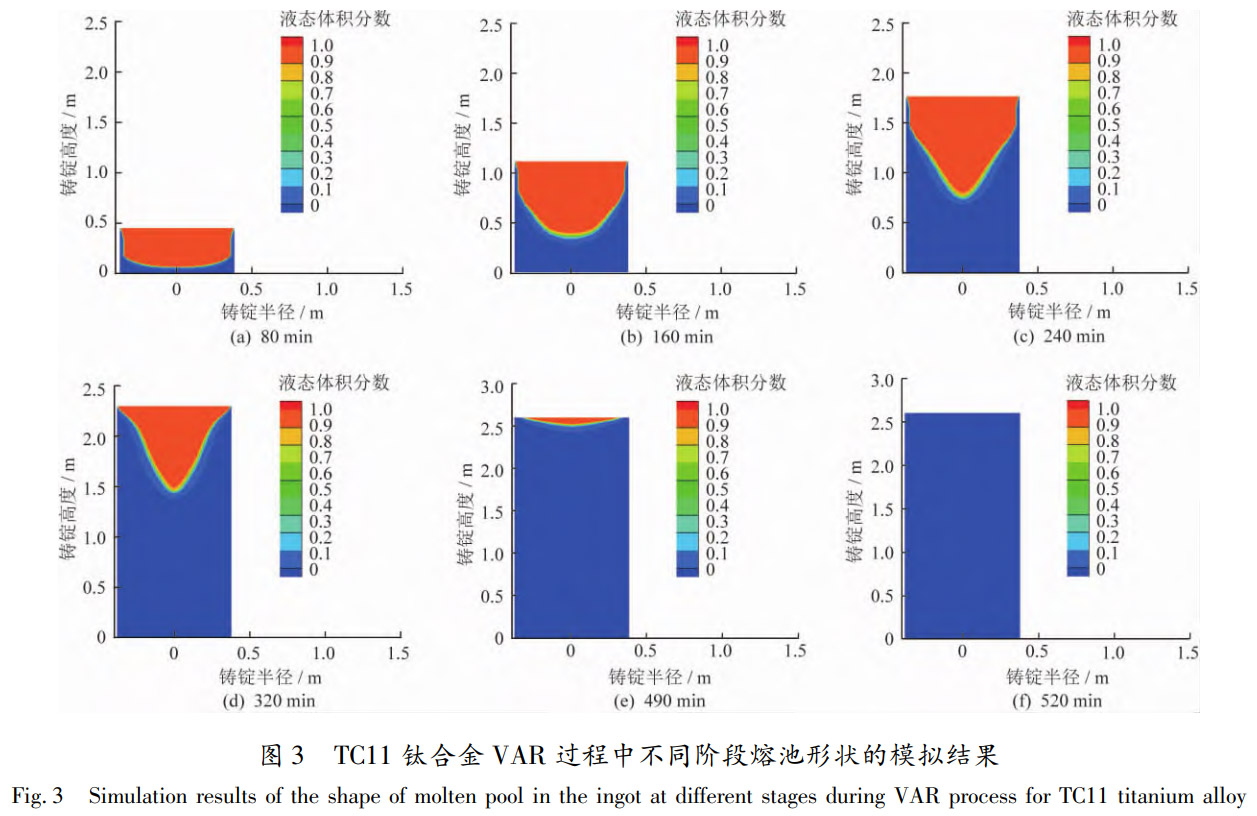

2.2熔池形状模拟结果

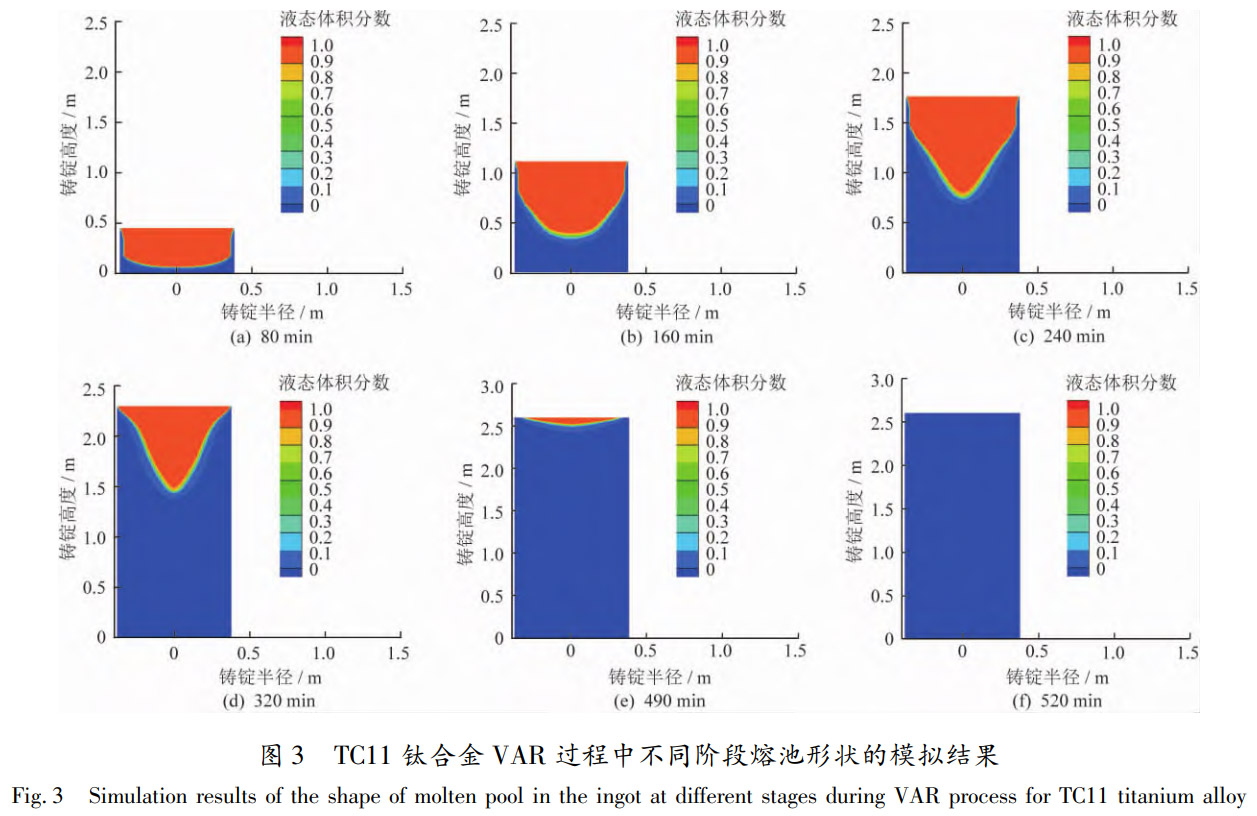

图3显示TC11钛合金VAR过程中液相体积分数分布的计算结果,红色区域表示液相区,蓝色为凝固区,其中,液相区的形状反映了VAR过程中的熔池形状,结合图2分析可知,熔池形貌随温度场变化,呈现动态演变过程。图3[a][t=80 min]为熔池建立期,形成“碗”状的浅熔池。在熔炼时间为160 min时[图3[b]],此时通过坩埚散发的热量仍小于金属液体凝固时释放的热量,热量的积累使得熔池深度增加到800mm,熔池呈“U”形。由于熔池中部热量积累最为明显,故在中心轴线方向的深度增加最快,熔池形状由“U”形逐渐变成“V”形,如图3[c]所示[t=240min],熔池最大深度约为1000mm。t=320min时铸锭已进入补缩阶段[图3[d]],液相区的纵向长度缩短,熔炼电流减小,熔速也逐渐减小,金属熔池体积逐渐收缩,此阶段可能产生缩孔,因此,通过熔炼工艺控制熔池深度显得尤为重要。当熔池完成热封顶阶段时,铸锭已凝固成型,但仍有少量合金熔池并未完全凝固。t=490 min时[图3[e]],铸锭进入冷却阶段,液相区的纵向长度逐渐缩短,t=520 min时铸锭液相区消失[图3[f]]。

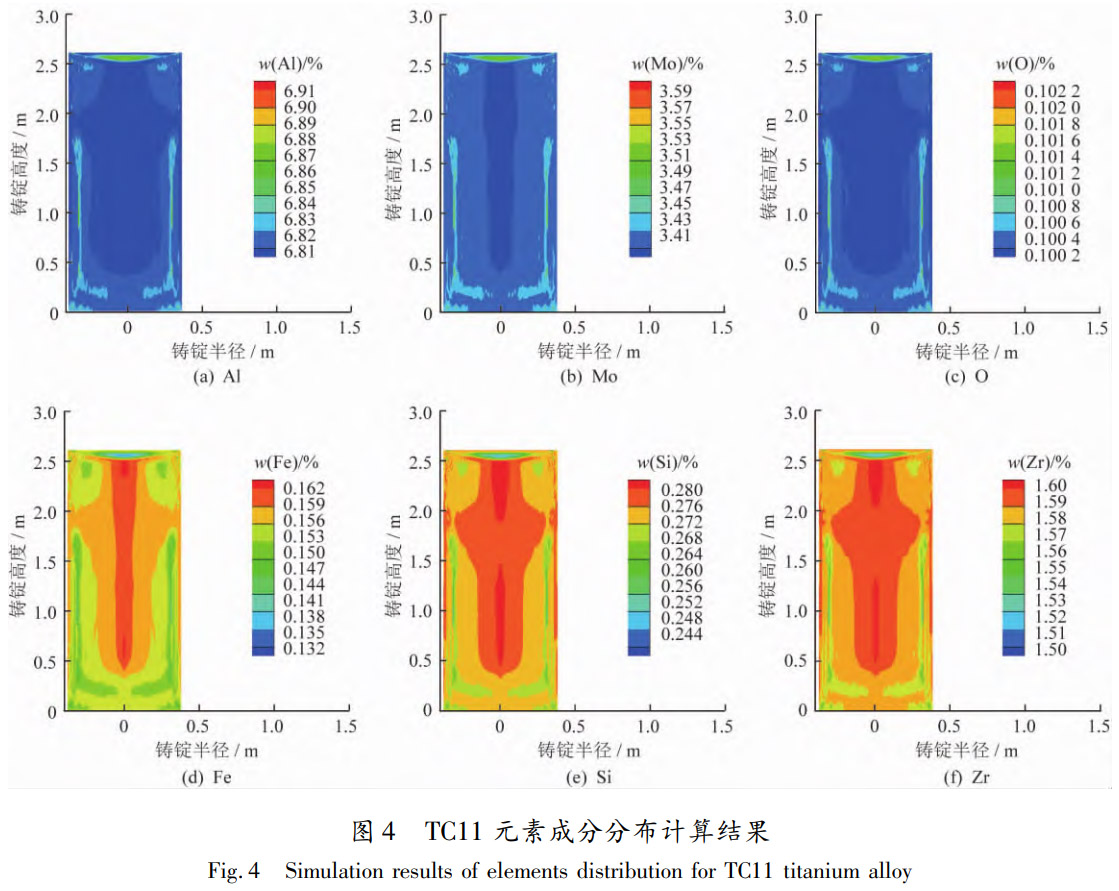

2.3元素成分分布模拟结果

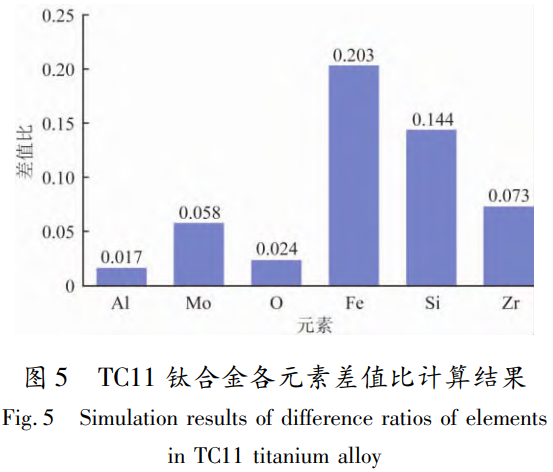

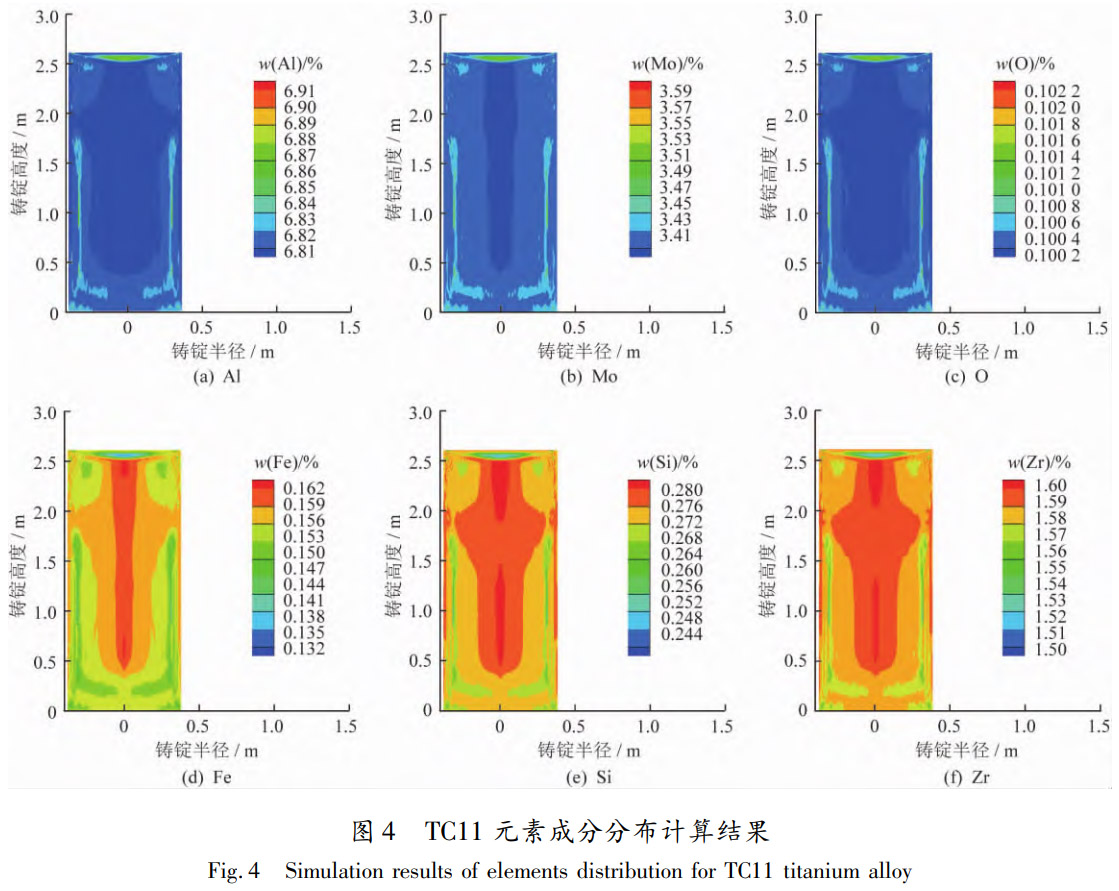

图4为真空自耗熔炼φ760mmTC11钛合金

铸锭的元素成分(质量分数)分布模拟结果。其

元素成分分布规律如图中所示,图4(a)显示Al

元素(K=1.070,如表2所示)含量在边部和底部

偏高,纵向中心处较低,呈负偏析规律;Mo元素呈

现相同负偏析规律(图4(b));图4(c)显示O元

素略显负偏析分布,各位置成分质量分数差值较

小;Fe元素分布(图4(d))与Al元素相反,呈正

偏析规律,在铸锭边部质量分数为0.142%~

0.148%,纵向中心处为0.160%~0.162%,即在

边部和底部含量低,中心部含量高;Si、Zr元素同

样呈现正偏析规律,分别如图4(e)~(f)所示。

各元素在铸锭头部的偏析区形状呈“碗”形,纵向

中心长度约为110mm。用元素在铸锭截面分布

中的最大值与最小值之差表征元素熔炼的均匀程

度,差值小则说明熔炼过程对偏析控制较好。元

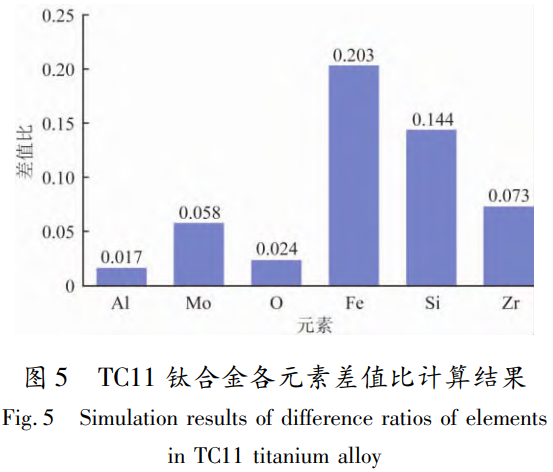

素差值与该元素的设计成分之比表示该元素在熔炼中的易控制程度,计算结果如图5所示,Fe和

Si的差值比相对较大,分别为0.203和0.144,为

TC11钛合金中易发生偏析的两种元素。TC11钛合金中Al元素与O元素的偏析易造成拉伸、冲

击时产生脆性断裂[13],由平衡分配系数及熔炼模

拟结果来看,Al与O元素的偏析倾向性较低。

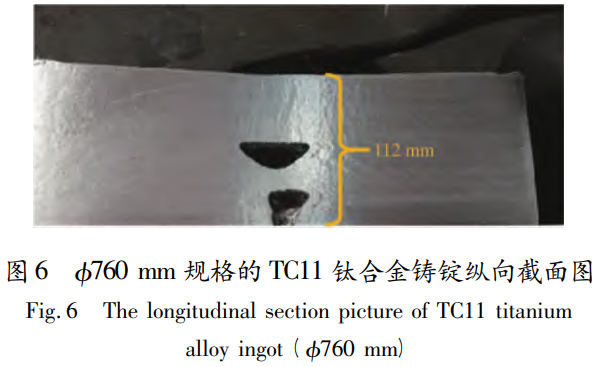

3、试验验证

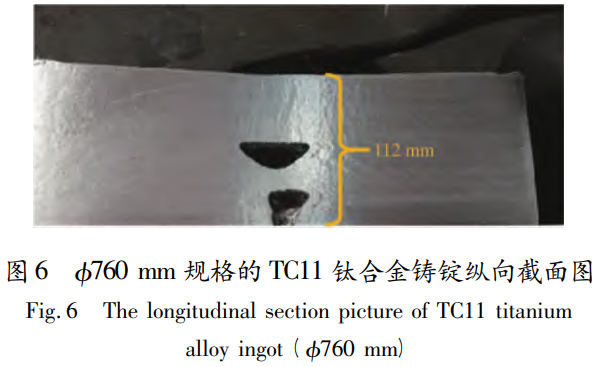

依据VAR数值模拟结果,将铸锭熔炼结束前的熔池深度及偏析元素在铸锭头部集中分布区域作为Φ760mm铸锭切头位置的参考数据,且综合考虑铸锭成材率,建议切头深度为110mm。为验证VAR过程模拟结果的可靠性,采用与熔炼模拟过程中相同的工艺进行直径为760mm的TC11钛合金铸锭的真空自耗电弧冶炼试验,结果发现,铸锭外观质量良好。沿铸锭中心纵向进行切割并观察铸锭内部质量[图6],由图可知,位于铸锭头部112mm的位置产生缩孔。可见实测结果与模拟计算的结果基本一致,说明该数值模型能够为TC11钛合金熔炼提供结果预测及理论支撑。

4、结论

[1]采用BMPS-VAR模拟软件对TC11钛合金VAR过程不同阶段的温度场进行模拟。真空自耗熔炼的熔炼电流、电压等参数影响熔池的温度梯度,进而影响金属熔池的形状,熔池形状由初期的“碗”形到中期的“U”形,再到“V”形变化。

[2]通过熔炼模拟可以预测TC11钛合金VAR过程的元素偏析,从成分分布规律来看,Al、Mo、0元素在铸锭边部和底部的含量偏高,纵向中心处较低,呈现负偏析规律;Fe、Si、Zr元素在边部和底部含量低,纵向中心处较高,呈正偏析规律。

[3]通过对比模拟与试验验证结果,验证了熔炼模拟的准确性。该真空自耗熔炼模拟技术可在成品锭切头距离预测、锭熔池深度预测、易偏析元素在铸锭中的分布等领域应用,进而为真空自耗熔炼工业级大型铸锭质量提升、工艺参数优化及元素偏析预测提供理论支撑。

参考文献

[1]邹武装.钛手册[M].北京:化学工业出版社,2012:358-359.

[2]周适,劳金海.氧、铁、氮等杂质元素对TC11合金等温锻件性能的影响[J].上海钢研,2004[2]:33-36.

[3]赵小花,李金山,杨治军,等.钛合金真空自耗电弧熔炼过程中温度场的数值模拟[J].特种铸造及有色合金,2010,30[11]:1001-1004.

[4]王晓波.TC11钛合金锻棒低倍白亮块缺陷分析与探讨[J].特钢技术,2015,21[1]:17-20.

[5]樊凯,吴林财,李俊杰,等.钛合金VAR过程中自然对流下的宏观偏析行为模拟[J].稀有金属材料与工程,2020,49[3]:871-877.

[6]魏芳,侯敏,侯继伟,等.钛合金铸造真空自耗电弧炉熔炼参数设置[J].航天制造技术,2014[4]:47-49.

[7]曲敬龙,杨树峰,陈正阳,等.真空自耗冶炼过程数值仿真研究进展[J].中国冶金,2020,30[1]:1-9.

[8]杨治军,寇宏超,常辉,等.VAR工艺参数对 Ti-10V-2Fe-3Al铸锭凝固行为的影响[J].特种铸造及有色合金,2010,30[4]:295-297.

[9]KARIMI-SIBAKI E,KHARICHA A,VAKHRUSHEV A,et al.Numerical modeling and experimental validation of the effect of arc distribution on the as-solidified Ti64 ingot in vacuum arc remelting[VAR] process[J]. Journal of Materials Research and Technology,2022,19:183-193.

[10]李青,王资兴,谢树元.电渣重熔全过程的数学模型开发及过程模拟研究[J].金属学报,2017,53[4]:494-504.

[11]WARD R M, JACOBS M H. Electrical and magnetic techniques for monitoring arc behaviour during VAR of INCONEL 718: results from different operating conditions.Journal of Materials Science,2004,39:7135-7143.

[12] CHAPELLE P,EL MIR H,BELLOT J P,et al. Modelling of the arc plasma behaviour in the VAR process[J]. Journal of Materials Science,2004,39:7145-7152.

[13]蒲正利,张廷杰.TC11钛合金中氧铝偏析与脆性断裂[J].稀有金属材料与工程,1996[4]:25-29.

(注,原文标题:真空自耗熔炼的数值模拟在TC11钛合金产品中的应用)

相关链接