钛合金具有低密度、高比强度、高耐腐蚀和耐高温性能,是航空航天领域广泛应用的关键金属结构材料,可有效减轻航空器的质量并提高其燃油效率和飞行性能。此外,钛合金的耐腐蚀性使其在高速飞行、高海拔、高盐碱等恶劣环境下能够长期使用。近几十年来,伴随着宇航业和国防工业对材料性能需求的急剧增加,钛合金的使用量迅速提高,应用水平获得了极大发展[1]。我国自主研制的C919大型飞机用钛量为9%左右,美国F-22钛合金用量已达40%[2-3]。

由于钛合金自身化学性质活泼、导热系数较小、弹性模量低,机械加工等传统工艺无法有效满足其成型要求,尤其航空航天领域追求更高的结构集成度、更小的结构壁厚等特点,使其应用受到限制[4]。随着工业技术的不断发展,近净成形已然成为金属材料成型的重要方向,其中熔模精密铸造是近净成形结构件的主要方式之一[5]。与其他钛合金精密成形方法相比,钛合金熔模精密铸造技术生产的零部件具有以下特点:①铸件尺寸精度高、表面质量好;②零件尺寸跨度大、形状复杂程度高;③材料利用率高,对设备要求较低;④批量化生产能力强。目前钛合金熔模精铸已可取代部分钛合金锻件,英国Doncasters公司采用熔模精铸技术生产钛合金刹车扭力管,取代传统的锻造钛合金扭力管,该零部件已用于A380客机[6]。特别是,随着热等静压技术的广泛普及,钛合金熔模精密铸件的应用范围日益扩大甚至部分替代了钛合金锻件和机加件。据报道,为满足航空工业对零部件的严苛要求,超过90%的航空铸造钛合金构件生产均采用熔模精密铸造技术[7]。

本文简述了钛合金熔模精密铸造发展历程,以数值模拟技术应用和TiAl合金精密铸造技术发展为切入点,介绍了我国钛合金熔模精密铸造技术的研究进展,对数值模拟技术和TiAl合金材料应用的未来发展进行了展望。

1、我国钛合金铸造技术的发展历程

我国钛合金精密铸造技术的发展是从无到有、从弱到强、不断追赶并最终实现国际先进水平的过程,其发展脉络与我国航空航天事业的崛起紧密相连。发展历程可以追溯到20世纪60年代,北京航空材料研究院在国内率先开展钛合金铸造技术及其铸造合金牌号相关研究,该院于1962年自行设计并制造了1台熔化量为8kg的VAR设备,并联合沈阳铸造所利用捣实石墨型工艺生产了第1批ZTC4铸件,在这一阶段我国仍以引进和消化吸收美国和俄罗斯等国外技术为主。当时的石墨型铸造工艺相对简单粗糙,生产的铸件尺寸精度和表面质量较差。随后开始探索熔模精密铸造技术,虽然型壳材料(主要是钨面层)工艺不稳定,合格率极低,但解决了从无到有的问题。

自20世纪80年代末至90年代初,中航工业安吉精密铸造、中国船舶材料研究所、宝鸡有色金属加工厂、中科院沈阳金属所等多家单位相继开展研究,成功研制出氧化物陶瓷型壳(特别是氧化钇面层)替代传统的钨面层,解决了型壳与钛液的反应问题,显著提高了铸件表面质量和尺寸精度,是钛精铸技术走向成熟的里程碑。此外,应用水冷铜坩埚凝壳熔炼技术避免了钛液与耐火材料坩埚的污染,能够提供纯净的钛合金液,为生产高质量铸件奠定了基础。随着我国对航空领域的大力支持,钛合金铸造技术从前期引进消化转向自主研制,在模具技术开发、合金化组分研究与设计、无损检测方法、铸造工艺设计与优化、大尺寸铸件开发等方面取得了诸多成果。该时期钛合金精密铸件实现了从“有”到“能用”的跨越,掌握了核心工艺,具备了小批量生产能力,但产品一致性和可靠性仍需提升。

2010年以后,国家大力发展航空航天事业,多个重点型号飞机项目、航天器项目进入关键期,对大型复杂高承力的钛合金铸件需求激增。北京航空材料研究院、安吉精密铸造为代表的头部单位,在仿真计算、型壳材料、补焊工艺、新型铸造合金等方面取得了大量研究成果,开发了适用于铸造的高温钛合金、钛铝金属间化合物等新材料,以满足更高性能发动机的需求。应用领域也从航空航天扩展到船舶、化工、医疗(人体植入物)等高附加值领域。伴随前期国企、院所的精密铸造人才流动,钛合金原材料成本下降,国产蜡模、型壳供应商的生产技术和供应能力提升,国内中小企业也开始生产钛合金精密铸件,从而初步形成了钛合金精密铸造产业链。目前,多家大中型钛合金精密铸造企业已具备批量生产尺寸超过1600mm、最小壁厚2mm的发动机机匣的能力,接近国际头部企业PCC和Howmet等,标志着我国钛精铸技术正式迈入世界先进行列。

2、数值模拟技术在钛合金精密铸造中的应用

传统钛合金熔模铸造工艺在开发和优化上主要依赖于试错与经验,相较于增材制造等其他凝固工艺,存在寻优周期长、试错成本高、开发效率低且无法依靠算法迭代优化的问题,这严重制约了航空航天领域关键钛合金熔模精密铸件研发进展。因此,为提高钛合金精密铸件研发对工艺优化精确度和可靠性的要求,缩短科研试制周期和降低试制成本,亟需利用数字化和智能化技术,结合铸造理论方法与技术开展钛合金精密铸造的数值模拟研究。

目前,精密铸造技术开发过程中使用的主流有限元数值模拟软件为法国ESI公司的ProCAST、德国Magma公司的MagmaSoft和华中科技大学的华铸CAE[8]。这些有限元数值仿真工具基于强大的有限元分析能力,可以对铸造过程进行温度场、流场和凝固晶粒生长过程计算,进而预测铸型中可能产生的疏松缩孔、夹杂缺陷、欠铸缺陷、残余应力及晶粒过度粗化等特征结果,协助技术人员预测铸造工艺产生的浇注结果,从而缩短复杂构型钛合金精密铸造研究周期,降低工艺实验成本。

研究人员结合实际产品开展了大量钛合金精密铸造数值模拟。韩昌仁等[9]基于蜡料的流变特点建立了蜡料的黏度模型和蜡料充型的控制模型,并采用SOLA-VOF法对其求解并开发了熔模精铸模料充型过程三维数值模拟系统。楚玉东等[10]利用ProCAST软件研究了ZTC4合金机匣离心铸造的充型和凝固过程,分析了离心转速、浇注温度和铸型预热温度对熔体充填过程流动场、凝固过程温度场和应力场的影响,并预测了缺陷分布。凌云等[11]基于华铸CAE研究了钛合金离心铸造工艺中充型凝固模拟、凝固过程温度场数值模拟及预测缩松缩孔,结果表明该软件对钛合金铸件的气孔、缩松缩孔等缺陷具有较高的准确性。2016年,我国启动了材料基因工程重点专项,通过算法优化和大数据分析等方法,基于高效计算、高通量测试和建立材料数据库,可实现对材料制备和分析的全面集成和优化[12-15]。魏鹏啸等[16]以计算机模拟计算与高性能计算服务器为基础,设计出了铸造工艺集成计算平台AI-CAST,实现了全流程协同迭代模拟计算,大幅提升了模拟计算效率。

3、TiAl金属间化合物铸件研究进展

ZTC4和ZTA15等国内常用的铸造钛合金均属于中温钛合金,最高服役温度难以超越500℃。随着飞行器马赫数的不断提升,对具备高温轻质特点的新型高温钛基合金的需求日益增加。而钛铝金属间化合物(TiAl合金)具有低密度,高比强度和比刚度,良好的抗氧化性、抗腐蚀性及抗蠕变性等特点,有望作为一种轻质高温结构材料代替传统密度较大的镍基高温合金和钢材,实现减轻质量、提升结构效率的目标[17-18]。由于TiAl合金室温塑性低、可加工性差,相对于机械加工(如挤压、锻造、轧制、板材成型),熔模铸造技术可一次性整体成型复杂构型、薄壁且较高尺寸精度的构件,使之成为TiAl合金最有效的成型方法之一。经过20多年的努力,由TiAl合金制成的涡轮增压器涡轮和低压涡轮叶片已分别成功应用于高性能汽车发动机和航空发动机中[19-20]。

目前应用最为广泛的γ-TiAl合金是由GE公司开发的Ti-48Al-2Cr-2Nb(4822)铸造合金和Howmet公司开发的Ti-(45,47)Al-2Mn-2Nb-0.8%TiB2(XD)(体积分数)铸造合金,但这种合金存在室温脆性大的问题。若想进一步改善其铸造性能和服役性能,主要从元素设计、组织调控、优化热处理工艺等角度去提高合金综合性能。Yang等[21]通过添加Nb、W、Mo等难熔强化合金元素有效提高了TiAl合金(Ti-40Al-15Nb)的高温强度。Imayev等[22]发现高Nb和Ta的添加会使铸件中原本难以消除的元素偏析进一步明显增强。除了Nb之外,近年来Ta元素也逐渐受到研究人员的关注[23],Loretto等[24]发现高Ta-TiAl合金也具有很好的室温韧性和抗高温蠕变性能。

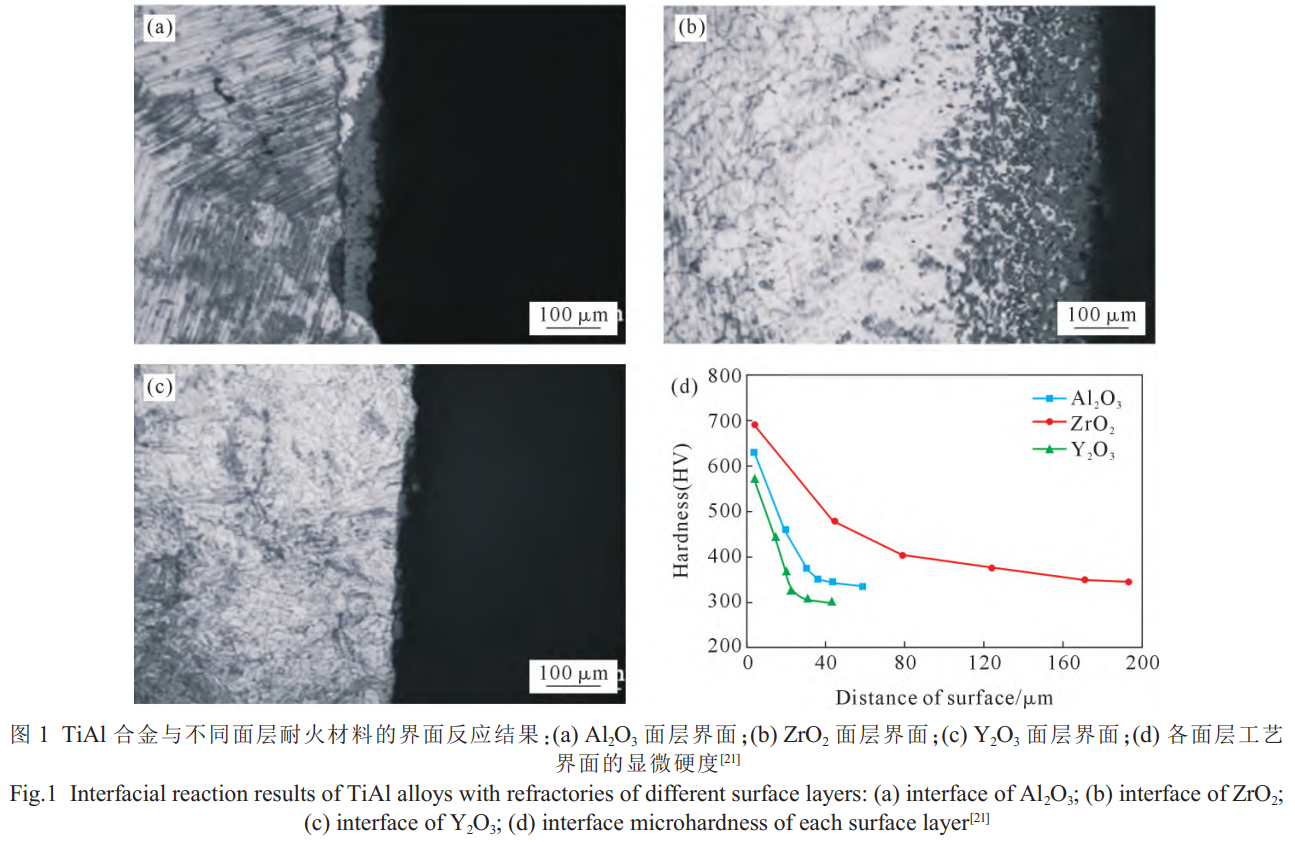

与TC4相比,TiAl合金普遍存在流动性差、反应活性高、凝固收缩率大等问题,使用其生产复杂薄壁铸件难以满足高尺寸精度、冶金质量和表面质量要求。有研究表明,在10~80mm以下尺寸的铸件中,Ti4822合金的自由线收缩率可超过3%,远超ZTC4合金铸件的收缩率,这种高收缩率导致TiAl合金铸件良品率急剧下降[25]。熔模精密铸件生产成功的关键在于型壳质量,其中高表面质量和高退让性是保证高品质TiAl合金铸件生产的必要条件。因此,TiAl合金熔模铸造技术的发展史,从某种程度上说就是其型壳材料的发展史[26]。TiAl合金铸造所需要的面层耐火材料主要为Al2O3、Y2O3和ZrO2。Lin等[27]以Ti-44Al-8Nb-0.2W-0.1B-0.1Y为例分别得出了Al2O3/ZrO2/Y2O33种面层材料的反应界面厚度为40、20、170μm(图1),从界面反应程度来看,Y2O3目前为最佳的面层耐火材料。但Y2O3存在浆料配置难度大、成本费用高、保存使用环境苛刻等原因,对其成分优化始终在研究中。Cheng等[28]以钇溶胶黏结剂并在Y2O3粉末中混合YF3、B2O3和Al2O3+ZrO2制备了陶瓷型壳,研究其与Ti-45Al-2Mn-2Nb0.2B合金的界面反应,发现反应界面厚度均低于10μm。张有为等[29]研究了Y2O3陶瓷型壳界面反应机理,指出Y2O3化合物在熔融TiAl合金液的高温作用下,分解生成O原子和Y原子,O原子扩散至合金中引起了扩散型反应,反应的进行受温度、型壳表面形貌、浓度、活度和成分等影响,若温度较高,与TiAl合金液接触较好的显微区域反应就比较剧烈。

在低成本制造的推动下,Al2O3因其自身高铝含量降低了TiAl合金的活性和对O元素的固溶度,同时具备两者热膨胀系数较为接近的特点,采用Al2O3作为面层耐火材料可降低因TiAl合金室温塑形较低导致的构件开裂风险,因此Al2O3作为面层耐火材料仍有较好的前景。

4、总结与展望

(1)数值模拟技术提升钛合金精密铸造技术能力钛合金精密铸造技术属于串行工艺,单工序之间的误差往往存在累计和遗传效应。传统数值模拟技术仅可对流场和热场进行分析,用以辅助工艺设计环节,缺乏对于后续工序的集成计算与协同优化。随着高通量计算、机器学习、多目标协同优化等技术的发展,结合集成计算思想,以计算机仿真模拟与高性能计算服务器为基础,快速获取最优铸造工艺为目标,推动传统数值模拟向工艺集成计算转型。该平台可采用数值模拟、试验验证和数据分析等多种方法;支持多作业并行计算,多用户计算,跨平台使用;实现了自动设计试验方案,作业调度与监控,结果自动提取,近似模型构建、最优方案筛选等功能,以提高钛合金铸造工艺优化的效率、质量和可靠性。

(2)提升TiAl合金精密铸造技术应用水平TiAl合金的精密成形技术是TiAl合金走向应用的重要环节,也是该材料发展的最大难点,虽然国内外在TiAl合金熔模铸造技术上取得了重要突破,但是仍然需要在低成本制造和加强各个成形工艺的成熟度上加大投入。正如McQuay和Sikka[30]指出,TiAl合金铸造是一项系统工程,要从构件设计、工艺开发、质量控制和供应链发展等方面进行整体考虑。在工艺创新和质量控制方面,通过热等静压和热处理等后处理技术,显著消除铸件内部孔隙,提升致密度与力学性能,使复杂薄壁结构(如发动机叶片)的制造成为可能。同时,围绕Ti-4822和45XD等典型合金,持续优化成分设计,改善其高温强度、抗氧化性及铸造流动性。钛铝合金精密铸造技术的发展,核心目标是解决该材料室温脆性高、热加工难度大的问题,以满足航空航天领域对高性能轻量化热端部件的迫切需求,进一步拓宽其在高马赫数航空发动机及新一代飞行器上的应用前景。

参考文献:

[1] 宋浩,韩冬,赵军,刘时兵,史昆,徐凯,刘鸿羽,李重阳. 钛合金熔 模 精 密 铸 造 技 术 的 发 展 现 状 [J]. 铸造,2020, 69(12): 1304-1311.

SONG H, HAN D, ZHAO J, LIU S B, SHI K, XU K, LIU H Y, LI C Y. Development status of Ti alloy investment casting technology[J]. Foundry, 2020, 69(12): 1304-1311.

[2] 王祝堂. C919 大飞机钛用量占 9%[J]. 轻金属,2019, 3: 32.

[3] 刘志成, 张利军, 薛祥义. 关于先进战斗机结构制造用钛概述[J]. 航空制造技术,2017(6): 76-83.

LIU Z C, ZHANG L J, XUE X Y. Overview about advanced fighter aircraft structure made with titanium[J]. Aeronautical Manufacturing Technology, 2017(6): 76-83.

[4] 项征. 大型复杂钛合金薄壁件精铸成型技术[J]. 轻合金加工技术,2024, 52(1): 1-6.

XIANG Z. Precision casting technology for large and complex titanium alloy thin-walled parts[J]. Light Alloy Fabrication Technology, 2024, 52(1): 1-6.

[5] 李俭英. 熔模精密铸造工艺优化及应用研究[J]. 世界有色金属,2023, 21: 43-45.

LI J Y. Research on process optimization and application of investment mold precision casting [J]. World Nonferrous Metals,2023, 21: 43-45.

[6] 钟元. 一代材料一代飞机——曹春晓院士从材料进化史看中国大飞机项目[J]. 航空制造技术,2008(1): 36-39.

[7] 丁贤飞. 航空航天用铸造钛合金技术研究现状及发展趋势[A].2019 中国铸造活动周论文集[C]. 武汉:中国机械工程学会,2019.431.

DING X F. Research progress and development of cast titanium alloys and technologies for aviation and aerospace applications[A].Proceedings of China Foundry Week[C]. Wuhan: Chinese Mechanical Engineering Society , 2019. 431.

[8] 朱小平. 大重量高精度复杂钛合金机匣整体铸造技术研究[D].北京:北京科技大学,2023.

ZHU X P. Research on integral casting technology of large weight and high precision complex titanium alloy casting [D]. Beijing:University of Science and Technology Beijing, 2023.

[9] 韩昌仁,周铁涛,柴增田,王贵. 熔模精密铸造蜡模充型过程的数值模拟[J]. 特种铸造及有色合金,2001(3): 38-39, 1.

HAN C R, ZHOU T T, CHAI Z T, WANG G. Numerical simulation of mold filling process for wax pattern in investment casting [J]. Special Casting & Nonferrous Alloys, 2001(3): 38-39, 1.

[10] 楚玉东,常辉,黄东,南海,钟宏,赵亚利,李金山. ZTC4 钛合金机 匣 构 件 离 心 铸 造 过 程 的 数 值 模 拟[J]. 特种铸造及有色合金, 2012, 32(2): 133-136.

CHU Y D, CHANG H, HUANG D, NAN H, ZHONG H, ZHAO Y L, LI J S. Numerical simulation of centrifugal casting process of ZTC4 Ti alloy case[J]. Special Casting & Nonferrous Alloys, 2012,32(2): 133-136.

[11] 凌云,王红红,周建新,南海,高富辉,王红,殷亚军. 钛合金离心铸造数值模拟技术及应用[J]. 铸造设备与工艺,2015(1): 31-34.

LING Y, WANG H H, ZHOU J X, NAN H, GAO F H, WANG H,YIN Y J. Simulation technology and application on the process of complex titanium by casting[J]. Foundry Equipment & Technology, 2015(1): 31-34.

[12] 杜勇,李凯,赵丕植,杨明军,程开明,魏明,孔毅,刘丝靓,许慧霞,徐凯,张帆,李晗,金展鹏. 研发铝合金的集成计算材料工程[J]. 航空材料学报,2017, 37(1): 1-18.

DU Y, LI K, ZHAO P Z, YANG M J, CHENG K M, WEI M,KONG Y, LIU S L, XU H X, XU K, ZHANG F, LI H, JIN Z P. Integrated computational materials engineering (ICME) for

developing aluminum alloys[J]. Journal of Aeronautical Materials,2017, 37(1): 1-18.

[13] 王冠杰,李开旗,彭力宇,张壹铭,周健,孙志梅. 高通量自动流程集成计算与数据管理智能平台及其在合金设计中的应用[J].金属学报,2022, 58(1): 75-88.

WANG G J, LI K Q, PENG L Y, ZHANG Y M, ZHOU J, SUN Z M. High-throughput automatic integrated material calculations and data management intelligent platform and the application in novel alloys[J]. Acta Metallurgica Sinica, 2022, 58(1): 75-88.

[14] 刘珍君,朱小平,栗尼娜,徐永涛,孙瑛聪,张荣强,陈正阳. 熔模铸造钛合金中介机匣应力数值模拟[J]. 特种铸造及有色合金,2023, 43(1): 129-134.

LIU Z J, ZHU X P, LI N N, XU Y T, SUN Y C, ZHANG R Q,CHEN Z Y. Numerical simulation of stress in investment casting titanium alloy intermediate casing[J]. Special Casting & Nonferrous Alloys, 2023, 43(1): 129-134.

[15] 宗学文,张健,杨学东. 基于快速铸造的钛合金数值模拟及组织性能 [J]. 特种铸造及有色合金,2020, 40(9): 1007-1012.

ZONG X W, ZHANG J, YANG X D. Numerical simulation and microstructure and performance of titanium alloy based on rapid casting[J]. Special Casting & Nonferrous Alloys, 2020, 40(9): 1007-1012.

[16] 魏鹏啸,郭钊,丁正一,吴文云,包超军,秦蓉,汪东红. 熔模铸造工艺集成计算平台开发与应用[J]. 特种铸造及有色合金,2024,44(7): 923-927.

WEI P X, GUO Z, DING Z Y, WU W Y, BAO C J, QIN R,WANG D H. Development and application of integrated computational platform for investment casting processes[J]. Special Casting & Nonferrous Alloys, 2024, 44(7): 923-927.

[17] 张可人,李劲光,安俊亭,张乐乐. 铸造 γ-TiAl 合金晶粒细化方法研究进展[J]. 铸造技术,2024, 45(3): 249-258.

ZHANG K R, LI J G, AN J T, ZHANG L L. Research progress on the grain refinement method of cast γ-TiAl alloys[J]. Foundry Technology, 2024, 45(3): 249-258.

[18] CLEMENS H, MAYER S. Design, processing, microstructure,properties, and applications of advanced intermetallic TiAl alloys [J]. Advanced Engineering Materials, 2013, 15(4): 191-215.

[19] JANSCHEK P. Wrought TiAl blades[J]. Materials Today: Proceedings, 2015, 2: S92-S97.

[20] BLUM M, JARCZYK G, SCHOLZ H, PLEIER S, BUSSE P, LAUDENBERG H J, SEGTROP K, SIMON R. Prototype plant for the economical mass production of TiAl-valves[J]. Materials Science and Engineering: A, 2002, 329-331: 616-620.

[21] YANG C T, LU Y C, KOO C H. The high temperature tensile properties and microstructural analysis of Ti-40Al-15Nb alloy[J].Intermetallics, 2002, 10(2): 161-169.

[22] IMAYEV R M, IMAYEV V M, OEHRING M, APPEL F. Alloy design concepts for refined gamma titanium aluminide based alloys[J]. Intermetallics, 2007, 15(4): 451-460.

[23] JARVIS D J, VOSS D. IMPRESS integrated project—An overview paper[J]. Materials Science and Engineering: A, 2005, 413-414:583-91.

[24] LORETTO M H, WU Z, CHU M Q, SAAGE H, HU D, ATTALLAH M M. Deformation of microstructurally refined cast Ti46Al8Nb and Ti46Al8Ta[J]. Intermetallics, 2012, 23: 1-11.

[25] 魏战雷,任贵娟,李建崇,黄东,莫晓飞,罗倩,南海. Ti-48Al-2Nb2Cr合金铸造收缩特性研究[J]. 精 密 成 形 工 程 ,2018, 10 (3):18-21.

WEI Z L, REN G J, LI J C, HUANG D, MO X F, LUO Q, NAN H.Contraction characteristics of Ti-48Al-2Nb-2Cr casting alloy [J].Journal of Netshape Forming Engineering, 2018, 10(3): 18-21.

[26] 陈玉勇,贾燚,肖树龙,田竟,徐丽娟. TiAl 基金属间化合物熔模精密铸造研究进展[J]. 金属学报,2013, 49(11): 1281-1285.

CHEN Y Y, JIA Y, XIAO S L, TIAN J, XU L J. Review of the investement casting of TiAl-based intermetallic alloys[J]. Acta Metallurgica Sinica, 2013, 49(11): 1281-1285.

[27] LIN X D, XUE X Y, ZHONG H, ZHANG T B, LI J S. Interface reaction between ceramic moulds and high Nb-TiAl alloys[J].Rare Metal Materials and Engineering, 2013, 42(8): 1568-1571.

[28] CHENG X, YUAN C, GREEN N R, WITHEY P. Enhanced sintering properties of yttria face coat by addition of B2O3, YF3, Al2O3and ZrO2[J]. Materials Science and Technology, 2013, 29(3): 351-356.

[29] 张有为,韩鹏江,包春玲,包有宇,郑松翔,杨海涛,赵军,谢华生.型壳界面反应对铸造 Ti-48Al-2Cr-2Nb 合金表面形貌的影响[J]. 铸造, 2022, 71(7): 893-897.

ZHANG Y W, HAN P J, BAO C L, BAO Y Y, ZHENG S X,YANG H T, ZHAO J, XIE H S. Effect of shell interface reaction on surface morphology of cast Ti-48Al-2Cr-2Nb alloy [J].Foundry, 2022, 71(7): 893-897.

[30] MCQUAY P A, SIKKA V K. Casting of intermetallics [M]//BUSCHOW K H J, CAHN R W, FLEMINGS M C, ILSCHNER B,KRAMER E J, MAHAJAN S, VEYSSIÈRE P. Encyclopedia of Materials: Science and Technology. Oxford: Elsevier, 2001: 1011-1016.

(注,原文标题:航空航天用钛及钛铝合金熔模铸造技术研究进展)

无相关信息

yongyiti.com

永益钛手机网