习近平总书记指出:“当前,新一轮科技革命和产业变革深入发展。科学研究向极宏观拓展、向极微观深入、向极端条件迈进、向极综合交叉发力,不断突破人类认知边界。”在航空航天、深海探测、核能工程、太空探索等极端环境领域,传统制造技术往往难以满足极端温度、高压、强辐射、腐蚀性介质等恶劣条件下的材料加工与结构成形需求。因此,当代“极端制造”具有丰富的内涵和时代意义。极端制造是指在超高温、超高压、超低温等极端条件下,制造具有极端尺度或极高功能零件的技术,是新思路、新工艺、新装备、新效应集中涌现的前沿创新领域[1-2]。

增材制造技术是指基于离散-堆积原理,由零件三维数据驱动直接制造零件的科学技术体系[3-4]。增材制造技术被西方媒体广泛誉为带来第三次工业革命的代表性技术,已经成为先进工业国家振兴制造业的战略手段[5]。2012年8月美国“国家增材制造创新中心”的成立,明确把增材制造技术作为引领世界制造业发展新方向的新技术之首。2015年2月,工信部、发改委、财政部三部门联合印发《国家增材制造产业发展推进计划(2015-2016年)》;同年5月,国务院发布《中国制造2025》。两大重磅政策文件均将增材制造技术列为具有国家战略意义的新兴核心技术,明确了其在推动制造业转型升级进程中的关键地位。

增材制造技术因其数字化、柔性化、高材料利用率以及复杂结构一体化成形等优势,为极端环境构件的设计与制造提供了革命性的解决方案一一既能实现轻量化点阵结构、内部冷却流道等拓扑优化设计,又能通过材料-工艺协同调控提升耐高温、抗辐照等性能,还能实现太空领域的原位制造,逐渐成为极端环境下零件制造的技术手段[6-9]。近年来,增材制造技术在极端环境构件制造方面取得了显著进展。然而,增材制造在极端环境下应用也面临更多难题,如,高温下材料更容易发生软化导致塑性变形显著,增材制造件内部的残余应力更容易引发腐蚀开裂,高压或真空环境下熔池流动不稳定影响成形精度等。因此,本文针对核工业、航空航天、太空、水下等应用领域,阐述了增材制造技术在极端温度、压力、辐射等方面的研究进展,介绍了其典型应用案例,最后对极端环境构件增材制造的未来发展方向进行了展望。

1、面向核工业的增材制造

1.1核工业领域增材制造材料研究进展

核工业环境具有强辐射、高温、高压和腐蚀性等极端工况,对关键零部件的可靠性、抗辐照性能和结构复杂性要求极高,对传统加工技术带来了极大挑战,而增材制造技术的兴起,为核工业零件的制造提供了新的技术路径。目前增材制造钨、钽、钼等耐辐照材料成为研究热点。

钨作为熔点最高的金属元素,因其优异的高温强度、抗辐射、热导率等性能,已被广泛应用于核工业、航空航天等领域,常被视为极端环境材料的“终极选择”[10]。目前报道的纯钨及钨合金大多采用选区激光熔化技术(SLM)和电子束选区熔化成形技术(EBSM)。纯钨的增材制造主要面临致密度低、高裂纹敏感性等难题。早期由于粉末制造工艺的限制,纯钨粉末球形度较差,多为不规则多面体形状,导致SLM成形纯钨样品的致密度较低。Zhang等[11]研究发现,当扫描速度较低时,SLM成形纯钨样品的致密度较高,但由于受粉末球形度的影响,使样品的最大致密度仅82%。美国钨业公司以不规则钨粉为原料采用SLM技术制造的钨样品在优化工艺参数的情况下致密度仅70%[12]。对多面体纯钨粉末采用球化处理后使得SLM构件的致密度达到了96%[13]。随着粉末制备技术的成熟,纯钨粉末的球形度显著提高,使得SLM成形纯钨样品的致密度也得到明显改善,最高可以达到98.7%[14-15]。纯钨的脆性高,延展性低,同时选区激光熔化成形过程中在快速冷却产生的热应力、低于韧脆转变温度的高von Mises应力和氧富集的孔隙团聚综合作用下,纯钨容易产生裂纹[16-18]。目前大多数研究是通过优化工艺参数(如降低扫描速度、改变扫描策略)、粉末合金化和预热基板等方式来解决裂纹难题,但目前还无法完全消除裂纹[19]。相比之下,电子束选区熔化成形具有的高真空和高成形环境能有效抑制纯钨的裂纹形成,更适合复杂结构件的制造。

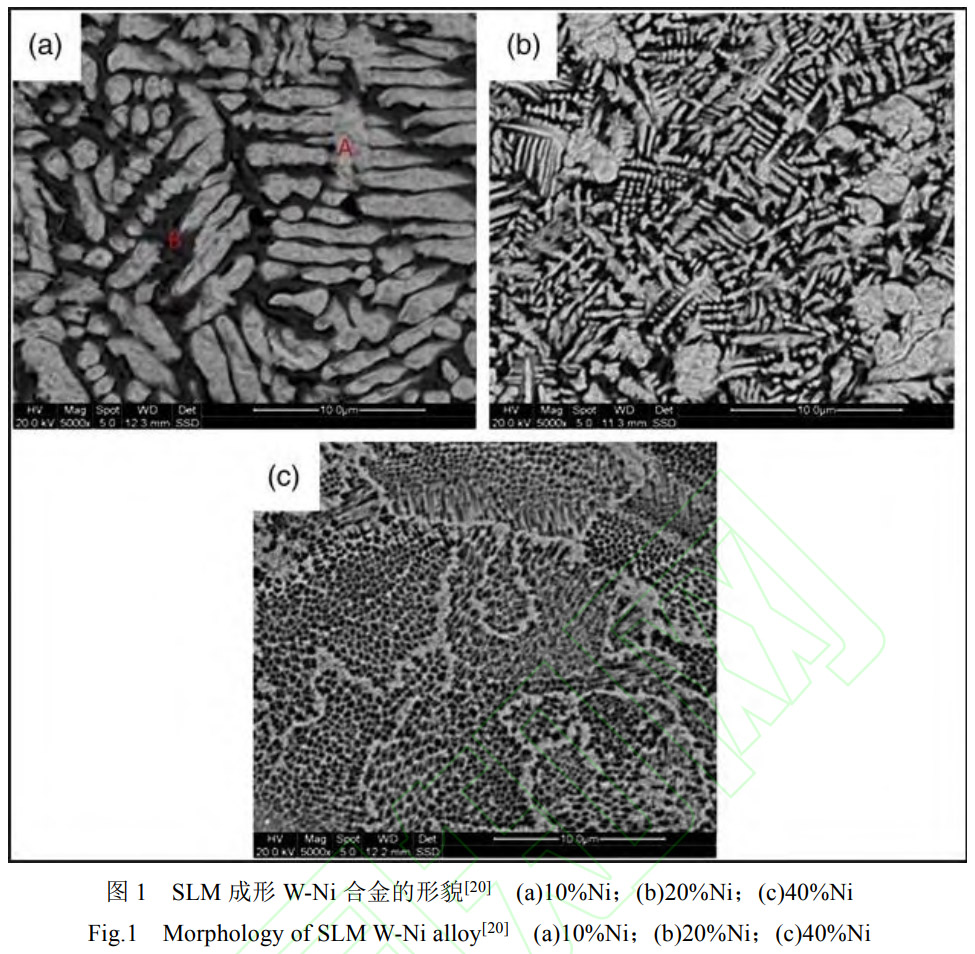

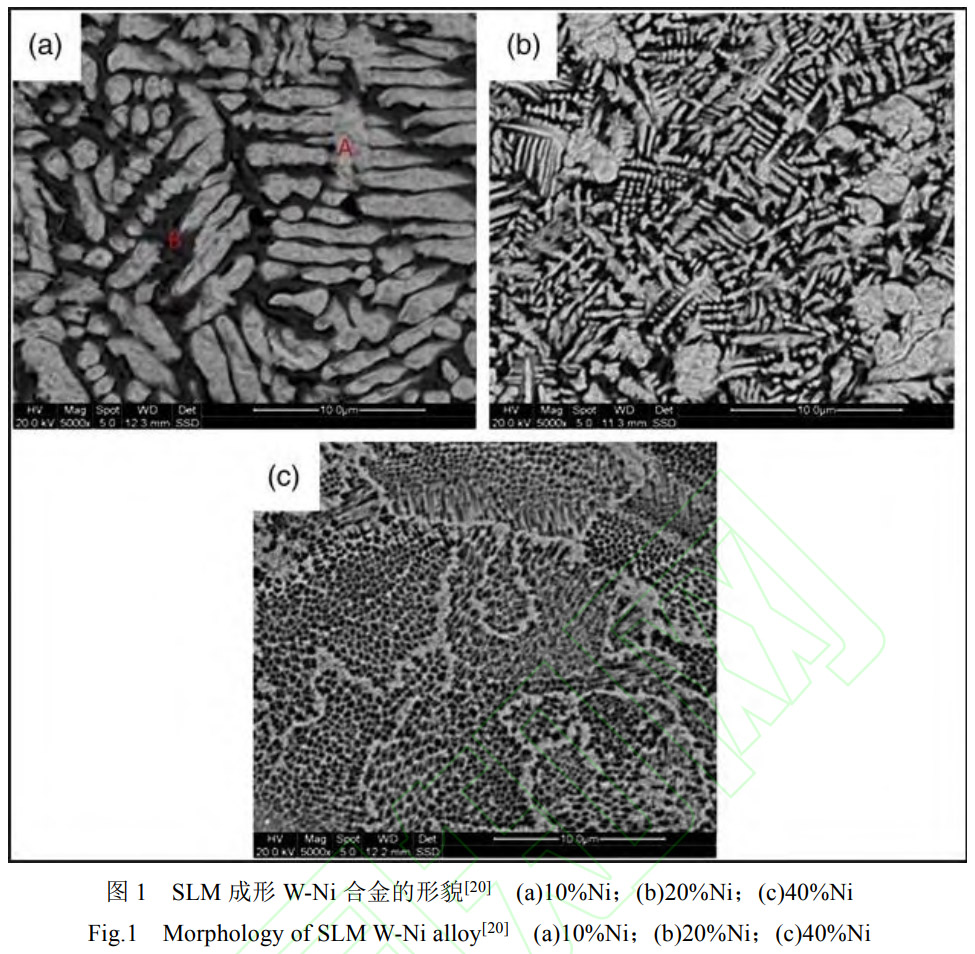

高密度钨合金(钨的质量分数在85%~99%,加入微量Ni、Cu、Fe等元素)具有强度高、延性好和无污染等优点,广泛应用于穿甲弹、惯性转动元件等。目前,增材制造钨合金主要集中在W-Ni、W-Fe和W-Ni-Cu等。钨合金可以通过调整钨及其合金元素的含量从而对力学性能进行改善。张等研究了选区激光熔化成形不同镍含量的W-Ni合金的组织和性能,发现镍含量在10%、20%和40%时对应样品的微观组织形态分别为条状、枝晶和蜂窝结构,如图1所示,随着镍含量和沉积层数的增加,试样的显微硬度逐渐下降[20]。而激光定向能量沉积技术指备的70W-30Ni、80W-20Ni以及90W-10Ni合金中,90W-10Ni合金的抗拉强度最高,为882 MPa[21]。

为了提高钨镍合金的强度,部分研究人员向合金中加入其他合金元素,如Fe、Cu、Ta、Re等元素。Zhou等研究发现,激光定向能量沉积制备的W-Ni-Fe样品中W颗粒在基体(y)中呈均匀分布,其粒径仅为液相烧结93W-Ni-Fe合金指标的1/5,晶粒尺寸的显著减小极大提升了合金的综合性能。钨质量分数为50%和75%试样的极限抗拉强度分别达到了1120 MPa和1316 MPa[22]。Fang等[23]向钨中加入0.2-1%的Ni元素后使得钨合金的断裂韧性从3.95 MPa/m1/2提升到7.59 MPa/m1/2,提高了92%,并且韧脆转变温度大幅下降。Yuan等向钨中加入高熵合金,采用激光定向能量沉积技术制备的试样组织特征为半共晶、类共晶和点状组织,由于FeCrCoNi高熵合金的析出强化和固溶强化,钨合金的压应力达到了2047MPa。铜具有高热导率和电导率的优点,钨具有良好的等离子辐射抗性特点,因此W-Cu合金已被应用于核聚变反应堆的等离子体面向组件。Zhang等[25]研究了选区激光熔化成形W-Cu合金及W-Cu-Ni合金的工艺参数、组织特征及热性能。顾冬冬等[26]采用SLM技术制备了W含量在30%-50%的W-Cu合金,发现当Cu含量增加到40%时,在马兰戈尼气流和固相钨颗粒的重排作用下,可形成钨环铜芯的特殊显微组织。Muller等[27]首先采用选区激光熔化技术制备出蜂窝钨框架,再采用液体浸渗填充铜蜂窝结构,最终获得了钨铜合金蜂窝状等离子体面向组件。以上文献可以看出,向钨中加入其他合金元素后力学性能显著改善。

W-Ta合金具有高抗等离子和热辐照能力,所以增材制造W-Ta合金也有不少研究。随着体能量密度的升高,W-3Ta合金样品的致密度逐渐增加。当体能量密度为714.19J/mm3时,致密度达到最大值为95.79%。当能量密度过高时(超过1000J/mm3),反而会加剧熔池的不稳定性,形成飞溅缺陷[28]。化成形技术制备了5%和10%Ta含量的W-Ta合金,发现随着Ta含量的增加,样品的致密度略有下降。

钼及钼合金具有热膨胀系数低、强度高、抗腐蚀性好等优点,在核工业、航空航天等领域有着广泛的应用。由于钼及其合金的熔点高、室温脆性等特点,在增材制造时存在致密度低、裂纹及柱状Rebesan[30]、张宇晴[31]通过调整选区激光熔化成形工艺参数提高了钼试样的致密度。SLM成形低的原因是能量输入较低,导致部分钼粉末未完全熔化。因此,高能量输入可以实现高致密度样 [32]。 Braun等 [33]研究了选区激光熔化熔炼钼的工艺过程,认为由于氧以氧化钼的形式在晶界发生偏析,导致SLM成形后钼样品发生热开裂。为了解决增材制造钼合金的裂纹问题,Wang等[32]采用67°扫描方式降低了残余应力,并添加了特殊的支撑结构,使试样可以加热到更高的温度从而减缓冷却速率来抑制裂纹扩展。Qi等[34]通过调节电流转换频率消除了电弧增材制造钼合金的裂纹。此外,向钼中添加少量碳元素[35]和Co元素[36],可以改变SLM成形钼合金的凝固方式,通过细化晶粒的方法完全消除裂纹。李会霞使用电子束选区熔化技术制备钼合金时采用二次熔化的方式降低了裂纹倾向[37]。

在增材制造钼合金的组织和性能方面也有众多研究。碳合金化增材制造得到的无裂纹钼合金相比传统工艺钼合金抗弯强度提高了340%[35]。Mo-Si-B合金、TZM合金和钼基金属复合材料高温力学性能好,抗蠕变能力强,被广泛用来制造高温抗氧化部件。激光增材制造Mo-Si-B合金的混合相组成(α-Mo、)可以提高其蠕变性能和断裂韧性[38]。Zhou等[39]采用选区激光熔化技术制备了Al2O3-CNT/MoTiAl复合材料,Al2O3纳米颗粒与基体结合良好,在试样表面形成了α-Al2O3基体和TiC颗粒分布组成的陶瓷层,显著提高了材料的抗氧化性能。

综合以上文献可以看出,钨、钼、钽等合金虽然熔点高、抗辐照能力强,但在增材制造过程中容易出现微裂纹导致致密度较低,同时容易与氧结合形成氧化物,使得构件的力学性能难以满足使用要求,可以通过优化粉末材料特性,添加合金元素或陶瓷颗粒改善其成形性、抗氧化性和延展性从而减少裂纹,提升增材制造构件的性能和可靠性,以满足核工业环境下的高性能要求。

1.2核工业领域典型构件的增材制造

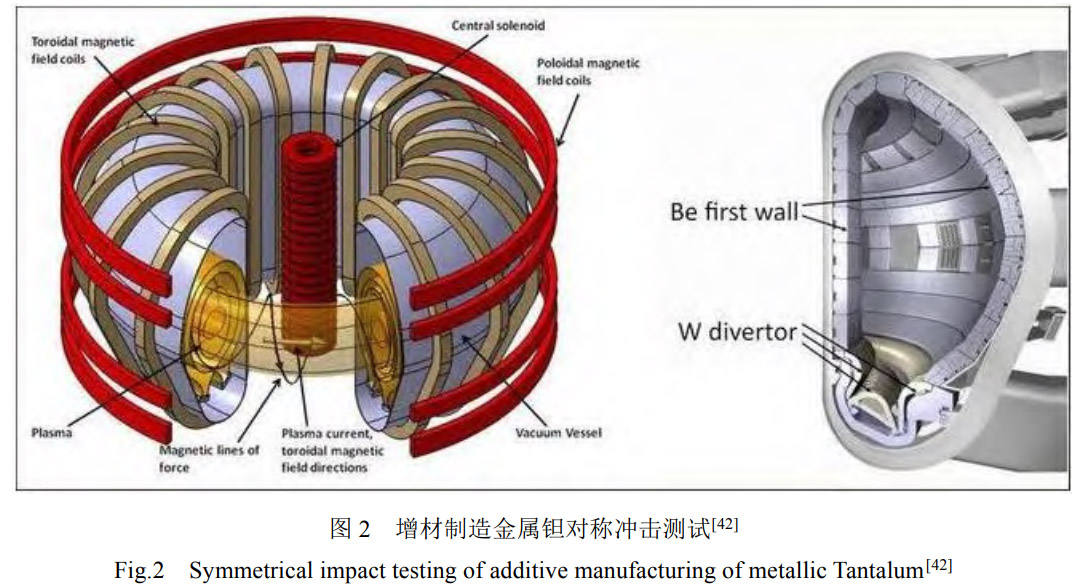

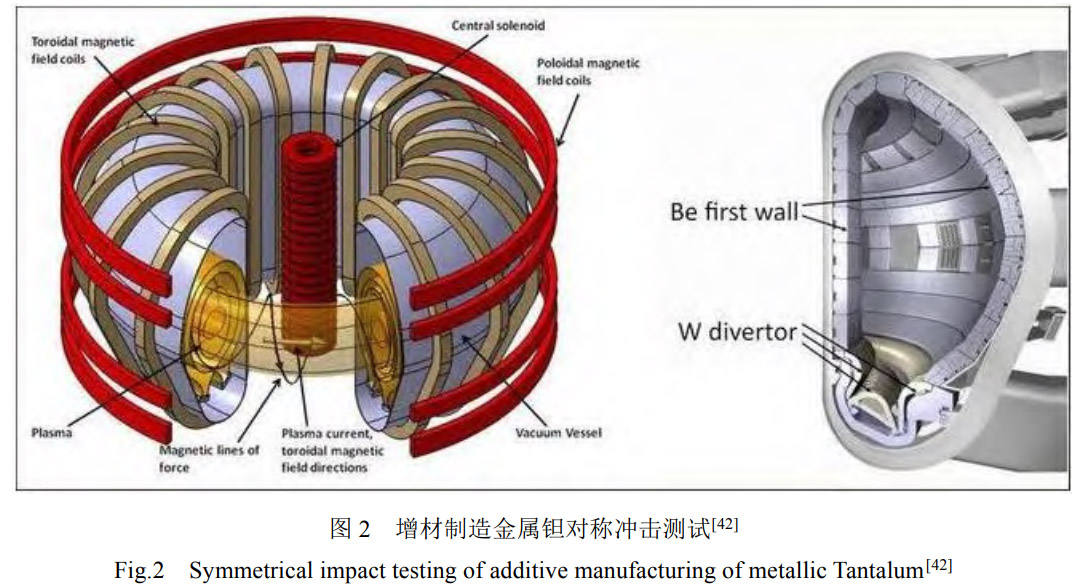

增材制造钨合金凭借其优异的抗辐射损伤阈值、高导热率及中子屏蔽效能成为核工业领域的关键材料。采用激光选区熔化技术制造的W-5Re蜂窝中子吸收器,孔隙率可小于0.5%,能实现83%热中子拦截率,较传统烧结件提高了15%[40]。针对三代核燃料元件包壳需求,电子束增材制造的W-1.5La2O3复合材料为核燃料组件在LOCA事故工况下的完整性保障提供创新材料解决方案,该技术现已拓展至核聚变堆面向等离子体材料及放射性同位素封装容器的精密制造。医疗成像零部件制造商SmitRontgen公司利用激光选区熔化技术制备了纯钨针孔准直器,减少了材料消耗,节省生产成本,与传统的铸造相比,能实现更为复杂的设计,做出传统技术无法实现的几何形状。该公司还将该技术用于X射线透视设备,如CT机上高精度钨零部件和放疗设备的防护组件,以减少辐射泄露风险[41]。欧洲航天局采用激光选区熔化工艺制造了可在3000℃高温下服役的钨合金部件,并声称该部件可在核聚变反应堆和火箭喷嘴中工作[41]。英国原子能管理局代表英国政府开展聚变能研究,采用粉末床熔融技术制备了面向等离子体的钨基组件,用于聚变装置的关键部件。这些部件需承受极端温度、高中子负荷和强磁场,而3D打印可实现复杂几何结构和多材料组合的精密制造,从而减少对焊接等传统技术的依赖,并减少制造工序和连接工艺的数量。英国First LightFusion采用激光粉末床熔融(LPBF)技术制造钽金属靶材,用于惯性约束核聚变实验。测试表明,3D打印钽在437GPa的超高压冲击下性能与传统锻造钽相当,可用于聚变反应堆的压力放大器组件,如图2所示。钽的高熔点(≈3000℃)和抗冲击性使其成为聚变堆关键材料,增材制造技术缩短了生产周期,降低了成本[42]。俄罗斯NUSTMISIS与NIIEFA合作,采用混合增材制造技术(SLM+铜渗透)制备钨-铜双金属材料,用于聚变堆等离子体组件(PFC)。该材料在800℃高温下仍保持良好热扩散性和机械强度。钨的高熔点和铜的高导热性结合,适用于极端热负荷环境[29]。北京理工大学采用选区激光熔化成形技术制造了钼合金的离子推进器组件,完全符合设计要求[43]。

BWXT与橡树岭国家实验室(ORNL)合作,采用增材制造技术生产镍基高温合金和难熔金属(如钽、钨)核反应堆组件,适用于极端高温(1482℃)环境[44]。法国核反应堆供应商NAAREA公司采用3D打印技术生产熔盐快中子微反应堆(XAMR)组件,测试区配备各种规模的测试回路和试验台,用于验证XAMR热工水力组件的性能,计划2032年前实现规模化生产。加拿大BrucePower采用Raise3D Pro3打印机生产钨-高分子复合屏蔽件,用于核电站阀门、监控设备等辐射热点防护,48h内完成定制交付。南方增材科技有限公司采用电熔精密成型技术制造直径6m、重300吨的核电压力容器,生产周期从传统2~3年缩短至2~3个月,大幅减少对大型锻件的依赖,同时可以适应高辐射环境 [45]。核工业领域典型的增材制造材料、技术和构件如表1 [40-48]所示。

表1增材制造技术在核工业领域的应用

| Materials categories | Representative material | Additive manufacturing process | Application scenarios | Reference |

| Refractory metal | W-Re alloy | Selective laser melting (SLM) | Cellular neutron absorber | [40] |

| Pure tungsten | Electron beam selective melting forming(EBSM) | Nuclear reactor core | [41] |

|

| Tungsten alloy | SLM | Nuclear fusion reactor components | [41] |

|

| Tantalum | SLM | Nuclear fusion reactor components | [42] |

|

| Molybdenum | SLM | Ion thruster assembly | [43] |

|

| Tantalum, Tungsten | EBSM | Nuclear reactor components | [44] |

|

| Steel | 16MND5steel | Wire arc additive manufacturing(WAAM) | Reactor pressure vessel | [45] |

| 316H stainless steel | SLM | Nuclear fuel assembly | [46] |

|

| 316Lstainless steel | SLM | The impeller of the main pump in the nuclear power plant | [46] |

|

| CLAM steel | SLM | Fusion reactor cladding components | [46] |

|

| ODS-F/M steel | Laser directed energy deposition(LDED) | The fuel cladding of the fourth-generation nuclear fission reactor | [47] |

|

| Others | Zirconium alloy | EBSM | Nuclear fuel cladding | [48] |

2、面向航空航天的增材制造

2.1超高温材料增材制造研究进展

近年来,随着航空航天技术的高速发展,对航空航天高端装备的结构、性能和功能等方面提出了更为苛刻的要求,所以航空航天领域对极端环境材料的需求推动了超高温/低温材料的快速发展。同时,高端装备结构和功能的一体化设计和制造已成为该领域的发展趋势,这给传统加工技术带来了极大的挑战,增材制造技术为新一代高温/低温材料的研发提供了新的解决途径。

高温合金是目前航空航天发动机和燃气轮机热端部件用的重要金属材料。据统计,现代燃气涡轮发动机用高温合金中镍基高温合金的用量比重最大,达到了整个发动机材料40%[49]。当前增材制造高温合金研究较多的是In718合金、In625合金和HastelloyX合金。金属增材制造过程中熔池很小,冷却速率较高( 10 3~ 10 8K/s),高冷却速率会在沉积层中产生较大的热应力,同时镍基高温合金本身具有复杂的物相组成,凝固温度范围较大,开裂敏感性较高。目前,激光增材制造镍基高温合金主要通过预热基板、优化工艺参数、成分改性、施加能量场等方式降低制造过程中的热应力,对消除或减少裂纹效果显著[50-52]。激光增材制造镍基高温合金成形组织取决于熔池凝固的历史过程,激光增材制造过程是一个非平衡近快速凝固过程,这也导致激光增材制造镍基高温合金的凝固组织完全不同于传统的铸锻造组织[53-54]。以最为典型的激光增材制造In718合金为例,其沉积态组织主要由沿沉积方向外延生长的柱状晶组成。由于是逐道逐层通过冶金结合的方式进行沉积成形,各沉积层之间存在明显的层带结构,熔池边界清晰可见[55]。SLM成形In718合金室温抗拉强度约1473 MPa,直接时效处理后在650℃高温下抗拉强度达到1200 MPa[56]。然而,镍基高温合金的使用温度已经接近极限,通过工艺改进对其使用温度的提升有限。单晶高温合金逐渐被应用于发动机涡轮叶片。Korner等[57]研究了增材制造CMSX-4单晶高温合金的拉伸性能,800℃以下时增材制造单晶高温合金的屈服强度和塑性随着温度的升高而增加,之后随温度升高,强度有所下降,但塑性进一步增加,并且在1050℃/160 MPa条件下,增材制造单晶高温合金的持久性能要高于定向凝固单晶高温合金。

目前,新型耐高温材料主要集中在超高温陶瓷、高熵合金和陶瓷基复合材料领域。陶瓷基复合材料因其高熔点、密度低、高强度以及优异的化学稳定性,被广泛应用于高超声速飞行器、火箭推进系统等领域[58]。陶瓷基复合材料包括氧化物陶瓷、前驱体转化陶瓷、生物陶瓷、以及复合陶瓷等。近年来,碳化硅陶瓷复合材料增材制造逐渐受到关注。目前广泛使用的复合材料增强相主要有连续纤维和短纤维。为了提高陶瓷基复合材料的强度,在成形前需要在纤维表面制备保护性涂层,常用的制备方式有化学气相渗透法、前驱体浸渍裂解法和水热法[59]。其成形工艺包括激光选区烧结成形(SLS)、激光选区熔化成形(SLM)、黏结剂喷射成形(BJ)、三维打印(3DP)、熔融沉积成形(FDM)、光固化成形(SLA)等[60]。各类增材制造技术制备的短纤维增强碳化硅陶瓷基复合材料的力学性能差异不大,每种技术各有优缺点,适用于不同领域[59]。对于增材制造连续纤维增强陶瓷基复合材料来说,由于连续纤维在复合材料中的排布有明显的方向性,在裂纹扩展过程中纤维会发生托粘、拔出等现象,使得裂纹扩展路径发生偏转提高了强度和断裂韧性,因此增材制造连续纤维增强碳化硅陶瓷基复合材料的韧性一般高于短纤维增强陶瓷基复合材料。

2.2超低温材料增材制造研究进展

航空航天装备的液氢/液氧推进系统、深空探测器和超导设备所处工作温度极低,构件需要在极端低温(如-253℃)下保持结构完整性和功能稳定,对低温材料的性能提出了严苛的要求。

通常金属材料的韧性随着温度的降低而急剧下降,其断裂方式也会从韧性断裂转变为脆性断裂。目前常用的低温材料有奥氏体不锈钢、铝合金和钛合金。当前关于增材制造低温材料的研究较缺乏。成志超等[61]研究了电弧增材制造高锰奥氏体低温钢的拉伸性能,发现试样存在明显的各向异性,但不同方向的拉伸强度均超过600 MPa,伸长率均大于35%。王东波等[62]研究了电弧增材制造N50钢的组织与低温性能,发现Mn元素对N50钢的低温韧脆性影响显著,Mn含量升高会造成-196℃下N50钢的伸长率从28%下降到24%,冲击韧性从11.0J下降至3.6J。铝合金液氢储罐被国内外广泛用于火箭发射领域,其中我国还将2219铝合金作为新一代运载火箭邮箱的结构材料[63]。7050铝合金则被用作航天器材料,航天器在绕近地轨道飞行过程中,日照区和阴影区表面温差达250℃,对材料的稳定性要求较高。刘佳斌[64]分析了增材制造7050铝合金高低温循环过程中的组织和性能,发现纳米 η相经过5次循环后数量增加,10次循环后析出了尺寸更小的 η ′相,固溶时效处理试样在10次循环后抗拉强度达477.9MPa。

钛合金的屈服强度是不锈钢的3倍以上,在相同载荷下可以更好地抵抗变形和破坏,因此钛合金在低温环境下呈现出更高的材料性能。吴自越[65]研究了增材制造钛合金的低温疲劳行为,在低应力区,试样在20K和77K条件下构件的疲劳寿命相差不大,在高应力区,20K条件下构件的疲劳寿命显著低于77K条件下的疲劳寿命。汪斌[66]研究了选区激光熔化成形TC4钛合金在超低温下的拉伸性能,发现室温下其抗拉强度和屈服强度分别为1255MPa和1214MPa,而在低温(77K)下材料的抗拉强度和屈服强度大幅提升,增加到1705MPa和1607MPa。

基于以上文献可知,航空航天领域对极端环境材料的需求推动了增材制造技术在超高温/低温材料构件制备中的应用。在超高温领域,镍基高温合金主要面临快速加热和冷却导致的热应力和裂纹,以及使用温度接近极限的难题,通过预热基板、优化工艺参数和成分改性等手段显著提升了材料的性能。陶瓷基复合材料通过连续纤维增强和界面优化展现出优异的耐高温性能。在超低温领域,材料的主要问题是低温脆性和各向异性,可以通过新材料研发或仿生结构设计提升材料的低温抗裂性能。

2.3航空航天典型构件的增材制造

航空领域,中科祥龙采用SLM工艺制造了K438镍基高温合金大尺寸飞机发动机热端部件,带冷却耐温中间支撑。该部件在发动机中负责受力、降噪与吸振,对于部件性能要求极高。中航迈特开发的MT-IN939G镍基高温合金粉末突破了传统增材制造参数窗口窄、易开裂的难题,适用于850℃以上高温环境。该材料已用于航空发动机燃烧室、导向叶片等热端部件。采用光固化快速成形技术制备的SiC陶瓷基复合材料空心涡轮叶片可以耐1300℃高温,为航空工业热端部件的制造提供了新的技术手段[59]。空间反射镜在航空遥感、天文观测等领域具有关键作用,现有的空间反射镜材料如玻璃、金属铍等光学反射率、高温热稳定性不足,借助增材制造技术制备的SiC陶瓷基复合材料反射镜热学性能优异,同时大幅降低了重量和成本

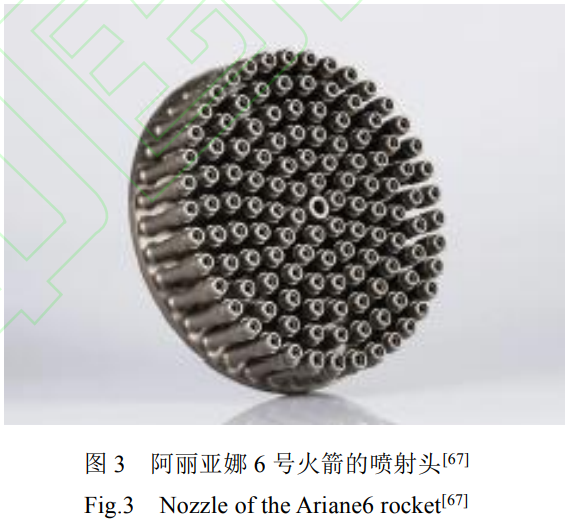

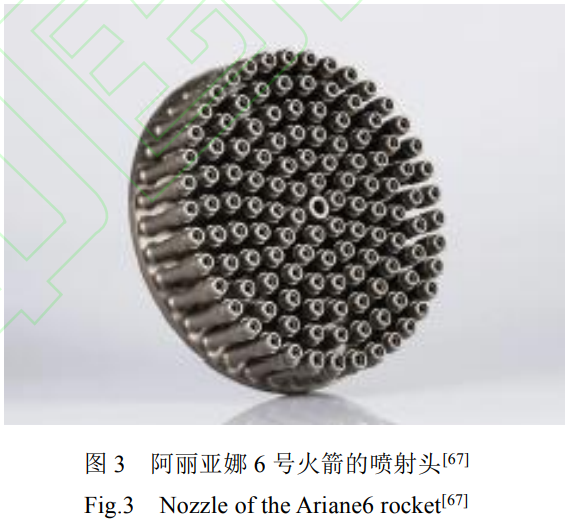

航天领域,欧洲航天局(ESA)委托欧洲航空航天公司与法国赛峰集团联合成立Ariane Group打造Ariane6号火箭,研发重点在于火箭助推器,其推进模块需在极端工况下产生巨大的推力,以保障火箭的发射效能[67]。喷嘴头是助推器的核心组件之一,传统工艺是采用铸造、铜焊、焊接与钻孔等工序后装配而成,在极端负荷下风险极大,ArianeGroup采用选区激光熔化技术选用耐高温耐腐蚀的In718高温合金来制造Ariane6号火箭喷射头,将248个单独部件整合为一个部件,与传统制造方法相比,不仅减少了装配操作,还降低了因连接件带来的额外重量,如图3所示。推力室是液体火箭发动机的核心,在极端温度、压力、振动和氧化环境下运行,是液体火箭发动机中最复杂、制造难度最大、制造周期最长的部件。首都航空机械有限公司采用激光选区熔化(SLM)技术,成功制造直径600mm、高度850mm的铬锆铜合金推力室内壁试件,是国内首个整体增材制造的大尺寸铜合金火箭发动机部件。生产周期从传统6个月缩短至15~20天,性能提升50%以上,成本显著降低。美国国家航空航天局马歇尔航天飞行中心(MSFC)采用直接能量沉积技术制造了一种直径为1.52m、高度为1.78m的RS-25发动机整体通道喷管,并进行了多次高温测试,具有较高的使用寿命[67]。北京航空航天大学王华明院士团队采用激光定向能量沉积(DED)技术制造铜合金(CuCrZr)内壁+镍基高温合金(GH4169)外壁的火箭燃烧室,解决5000℃高温燃气冲击下的导热与结构强度问题。通过热喷涂预处理优化界面冶金结合,避免传统电镀工艺的缺陷[68]。

澳大利亚金属增材制造公司SPEE3D的XSPEE3D系统在亚零度环境下成功打印铝、不锈钢等金属部件。该系统采用冷喷涂技术(CSAM),无需激光或惰性气体,适合偏远地区快速制造。它可以制造直径达0.9m、高度达0.7m、最大重量为40kg的部件,可在-30℃环境下运行,打印速率达100g/min,支持战地按需制造[44]。中国石油工程材料研究院采用电弧增材制造技术自主设计完成了油气管道用TE555低温大口径厚壁三通构件,该零件直径1219mm,质量达4970kg,产品适用于-60℃和-45℃两种低温环境,提升低温环境下的结构完整性和安全性。

3、面向太空环境的在轨增材制造

随着人类太空探索活动的不断深入,空间站建设、深空探测、在轨服务等任务对太空制造技术提出了迫切需求。传统航天器的结构件和功能部件主要依赖地面制造后发射入轨,但这种方式面临发射成本高、运载能力受限、维修更换困难等问题。特别是在深空探测和长期驻留任务中,若关键部件失效,地面补给周期长、成本高昂,严重制约任务的可靠性和可持续性。太空在轨增材制造是指在微重力、高真空、极端温度交变等特殊空间环境下,利用增材制造技术直接在轨道上制造或修复航天器构件。因此,太空在轨增材制造成为实现航天器自主维护、结构快速重构甚至太空资源原位利用的关键技术。

3.1塑料材料在轨增材制造研究进展

20世纪60年代,美国率先开始探索在太空环境中进行材料加工和零部件制造的可行性。进入21世纪后,太空制造技术逐渐从实验室阶段转向空间飞行验证,并使材料的研发也从初始的单一结构材料发展为多功能复合材料。受太空极端环境和资源匮乏的影响,面向太空制造的材料要求能够承受运行轨道上的热交变、紫外线、辐照和原子氧等极端环境,同时还要具有较好的可制造工艺性。早期,NASA在多种高性能聚合物材料中选择了ABS塑料作为国际空间站在轨增材制造的首次验证材料[69-70]。NASA还利用国际空间站开展了大量非金属材料的空间搭载验证工作,形成了空间应用高分子材料选用手册[71]。

碳纤维增强热塑性复合材料由于具有较好的导热性、耐疲劳和热膨胀特性,是一种可实现在轨制造的优异材料。Zhong等[72]将玻璃短纤维与ABS树脂混合制成三种不同纤维含量的复合材料丝材,然后用于熔融沉积快速成型工艺,发现加入短纤维能够显著提高复合材料的拉伸强度,但柔性和加工性有所下降。Tekinalp等[73]将短碳纤维(长度0.2~0.4mm)与ABS树脂在220℃条件下混合均匀,制成质量分数在10%~40%不等的四种复合材料,发现FDM成形复合材料样品与传统的注塑复合材料相比,拉伸强度与拉伸模型分别提高了115%和700%。以上短纤维复合材料增材制造的研究方法相近,均是将短纤维通过一定的方式与树脂混合,复合材料制造方法简单,但整体性能较基体材料提高有限,一般30%以内。

众多学者研究发现,使用连续纤维作为增强相,复合材料的力学性能可以获得显著提升Masaki等[76]提出一种基于FDM成形的连续纤维增强热塑成形方法,省去了模压工艺流程,大幅提高了生产效率。他还以黄麻纤维和碳纤维作为增强相,PLA树脂为基体,采用FDM技术制造了无纤维添加的PLA树脂、黄麻纤维复合材料和碳纤维复合材料,发现黄麻纤维复合材料的拉伸强度和模量分别比纯PLA树脂样品提高了157%和134%,而碳纤维增强的复合材料样品的拉伸强度和模量最高[77]。西安交通大学田小永教授等研究了工艺参数对复合材料弯曲强度的影响,分析了碳纤维与PLA界面特性的影响因素[78]。由于FDM成形过程中,相邻丝与丝之间的黏结特性会影响复合材料的力学性能,使得样品的力学性能存在各向异性[79]。连续纤维增强复合材料虽然力学性能显著提高,但样品力学性能存在各向异性,西安交通大学田小永教授团队提出采用多尺度并行设计方法,通过优化纤维取向与宏观拓扑结构改善其性能[80]。此外,复合材料还面临增强相与基体的界面结合弱的问题,大气常温等离子体实时处理或实时施加激光预热提高层间结合点的温度等纤维表面改性方法对于界面优化具有显著效果[81]。

3.2金属材料在轨增材制造研究进展

太空在轨增材制造研究的材料主要是传统的合金材料。NASA针对传统合金材料开展了电子束熔丝增材制造研究,分析了太空环境对铝合金增材制造工艺及参数的影响,铝合金样品的性能达到了锻件的标准[82-83]。2017年,NASA开发了金属沉积制造系统,该系统使用金属材料和黏结剂制造零件,并开发了相应的TC4钛合金丝材[84]。

然而,金属增材制造的热源(激光、电子束、电弧等)的能量密度极高,不同元素在不同温度的蒸气压存在差异,使得其蒸发速率有显著差别,而真空环境会加剧这一现象[85-86]。同时,在真空环境下,增材制造过程中的热量无法通过空气对流散失,热累积较地面增材制造更严重,并导致温度梯度和冷却速率有所下降,从而对零件的组织和性能产生影响。Zhan等[87]研究发现,电子束焊接铝合金时导致焊缝中产生了不均匀的元素分布,镁元素烧损严重的区域拉伸强度均下降。由于太空特殊环境的限制,金属粉末具有的可浮性和爆发性难以在零重力环境下应用、存储和堆积等方面的技术瓶颈[88-89]。在微重力环境下,增材制造过程中丝材的熔滴过渡无法依赖重力,导致液态金属的润湿性及熔池内部的对流与地面增材制造同样存在差异,会严重影响成形件的质量和性能[90]。定向凝固Al-Bi-Sn合金在微重力环境下主要由等轴晶组成,而在常重力环境下样品呈现相分离结构[91]。在微重力环境下,增材制造或焊接过程中熔池中的金属蒸气无法依靠浮力上浮溢出熔池,所以失重环境下制造的Sn-Ag-Cu合金样品中孔隙率较高,达到了14%,而常重力环境下制造的样品孔隙率低于1%

此外,太空舱内所处真空、微重力等特殊环境,在舱外空间制造还要面临极端温度、高能粒子辐射等的影响,这种极端环境对金属材料太空增材制造带来了严峻的挑战。空间站面对太阳照射的方向温度高达121℃,背阴面温度降至-157℃。这种极大的温差范围和热循环作用可能会使零件在服役过程中产生应力和疲劳裂纹,影响其安全性。Li等[90]研究了奥氏体不锈钢的低温拉伸性能,发现当温度降至一140℃时伸长率下降了27%,塑性变形机制由变形孪晶转变为应力诱导马氏体相变。在近地轨道空间的原子氧密度可以达到1013~1016atom/(cm2s),与高速飞行器碰撞产生的相对动能较高,可能会使金属在太空发生腐蚀现象。Morrissey等[92]研究了原子氧对Ag和Al的影响,发现金属基体中缺陷的数量随着碰撞能量与次数的增加而增多,相同条件下Al的空位缺陷更多且侵蚀深度相比于Ag更深。

3.3模拟月壤增材制造研究进展

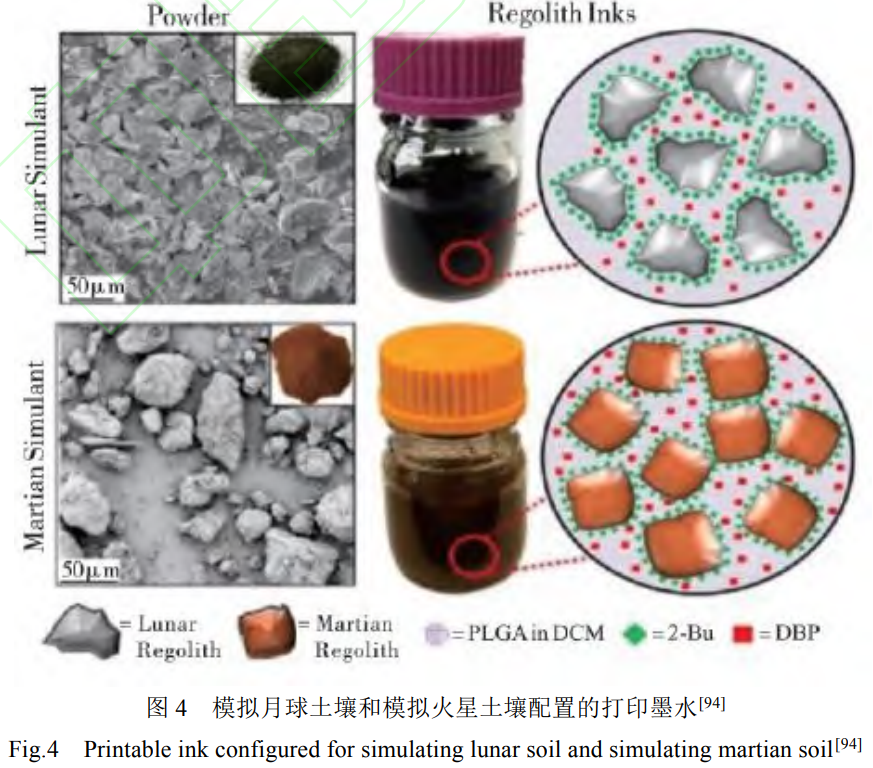

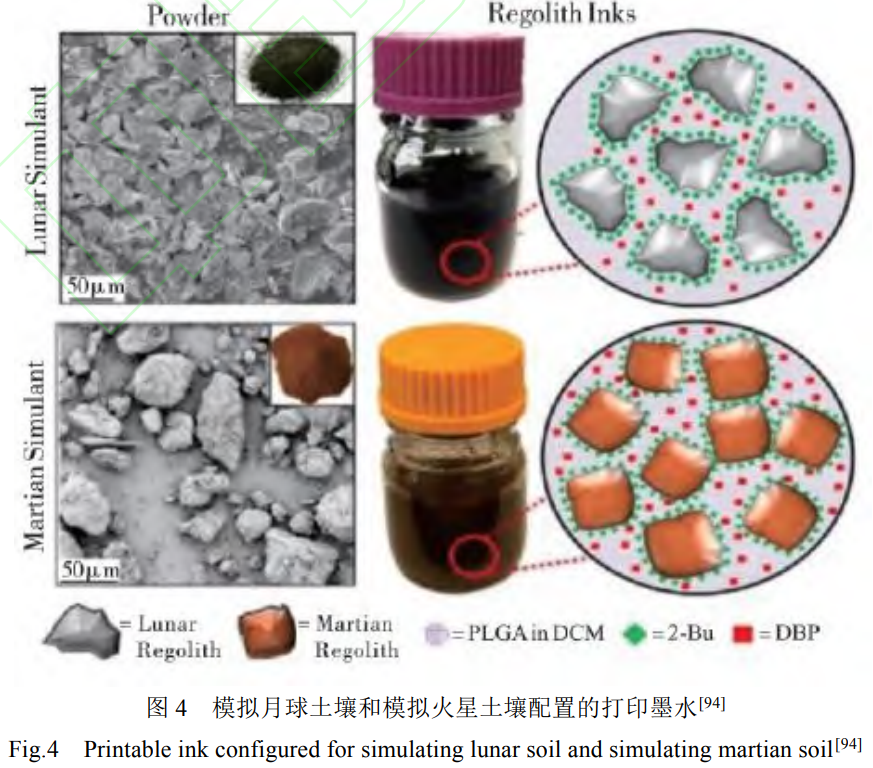

月球基地作为深空探索的“中转站”,对于人类实现宇宙探索具有重要意义。月壤作为月球上最丰富的资源,利用月壤进行制造建立月球基地对于宇宙探索意义重大。月壤主要由岩石碎屑、矿物颗粒、玻璃纸颗粒等组成,其成分和材料特性与地球土壤差异较大。2010年,Cesaretti等[93]采用D-Shape工艺对模拟月壤材料进行增材制造,将黏结剂喷在粉体表面,通过发生化学反应固化黏结,制造了蜂窝状和鸟巢状月壤结构件。2017年,Jakus等[94]将模拟月壤与模拟火星土壤进行球磨,然后再将二者分别于聚乳酸-羟基乙酸共聚物、表面活性剂、稀释剂等混合制成“墨水”,采用直接墨水读写(DIW)增材制造工艺制备了结构件,模拟月壤结构件的拉伸应变高达250%,如图4所示。DIW技术对材料流动性和浆料具有良好的兼容性,但在有机黏结剂的存储以及微重力挤压方面存在问题。目前研究表明已有多种增材制造技术可以实现模拟月壤制造,但在月球微重力环境下存在月壤粉末容易漂浮难题,制备出的月壤结构件大多存在孔隙缺陷[95-96]。中国科学院研究人员采用数字光处理技术(DLP)在失重条件下对打印的浆液进行调控,解决了微重力环境下粉末漂浮的难题[97]。Dou等[98]在微重力环境下采用DLP技术打印了陶瓷浆料,测试了不同气氛下模拟月壤机构件的力学性能,研究发现在1150°C空气气氛下烧结的试样力学性能最佳。

目前应用于模拟月壤的增材制造技术有高能束选区烧结、黏结剂喷射、光固化快速成型、选区激光熔化等,部分增材制造技术用的原材料比如黏结剂需要在地面通过空间站运输到月球,其运输和储存成本对各国人员是一大难题。此外,在低重力月球环境中,液体原料极易挥发,原料损耗巨大。因此在月球上进行原位增材制造研究具有重大意义,于是对月球中的原材料进行提取至关重要[99]。月壤中的金属/非金属矿物主要以氧化物的形式存在于月壤中,国外的NASA、洛克希马丁公司和国内的中国科学院等单位对月壤中的原材料进行了提取分析,采用还原法和分解法获得了单质材料,但制造效率相对较低 [99−101]。

太空在轨增材制造是支撑深空探测和空间任务的关键技术,在增材制造塑料材料方面,已成功验证了ABS塑性的太空制造可行性,碳纤维增强热塑性复合材料显著提升了材料的性能,但是连续纤维增强复合材料仍存在各向异性和界面结合较弱的问题,可通过多尺度设计和表面改性进行改善。金属材料在轨制造熔池扰动大和极端温度交变(一157~121℃)引发残余应力,进而影响零件成形精度。月壤原位制造需要解决资源原位提取难题,将来可围绕太空专用材料开发、微重力工艺适应性、月壤提炼/回收等方面进行研究,从而构建太空制造系统。

3.4太空在轨增材制造典型应用

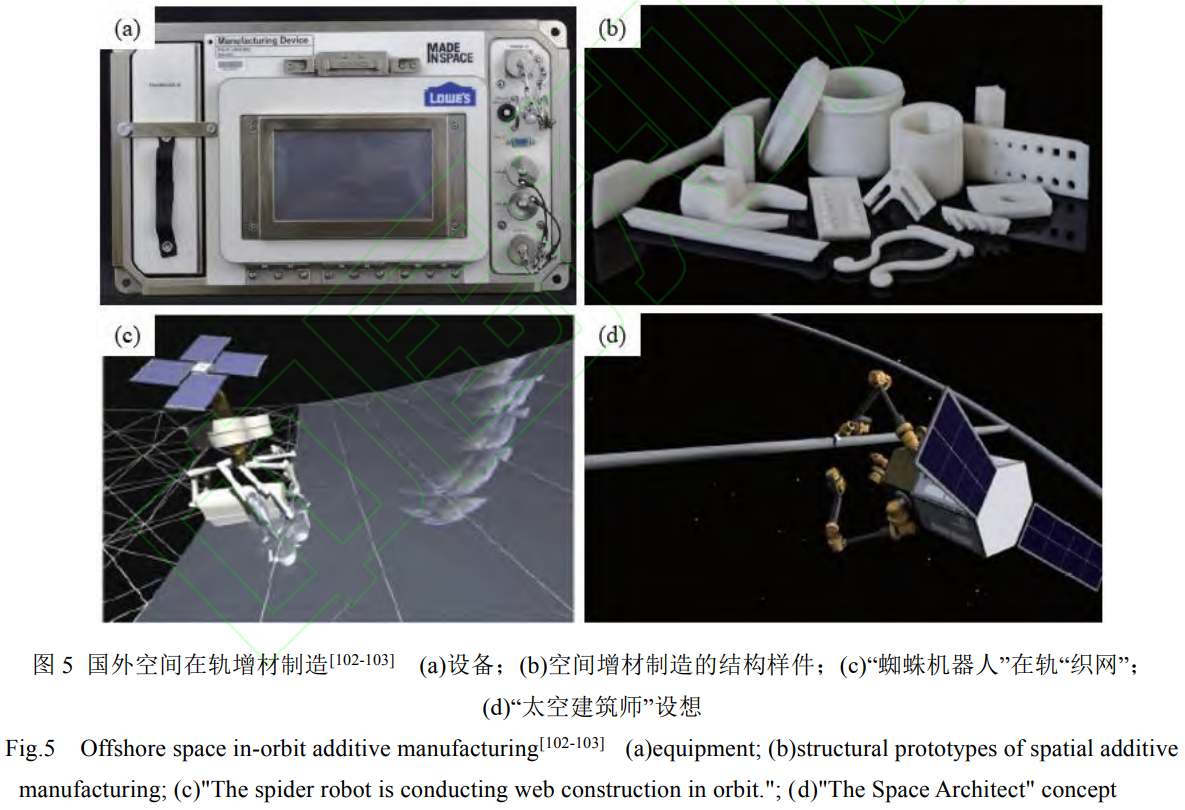

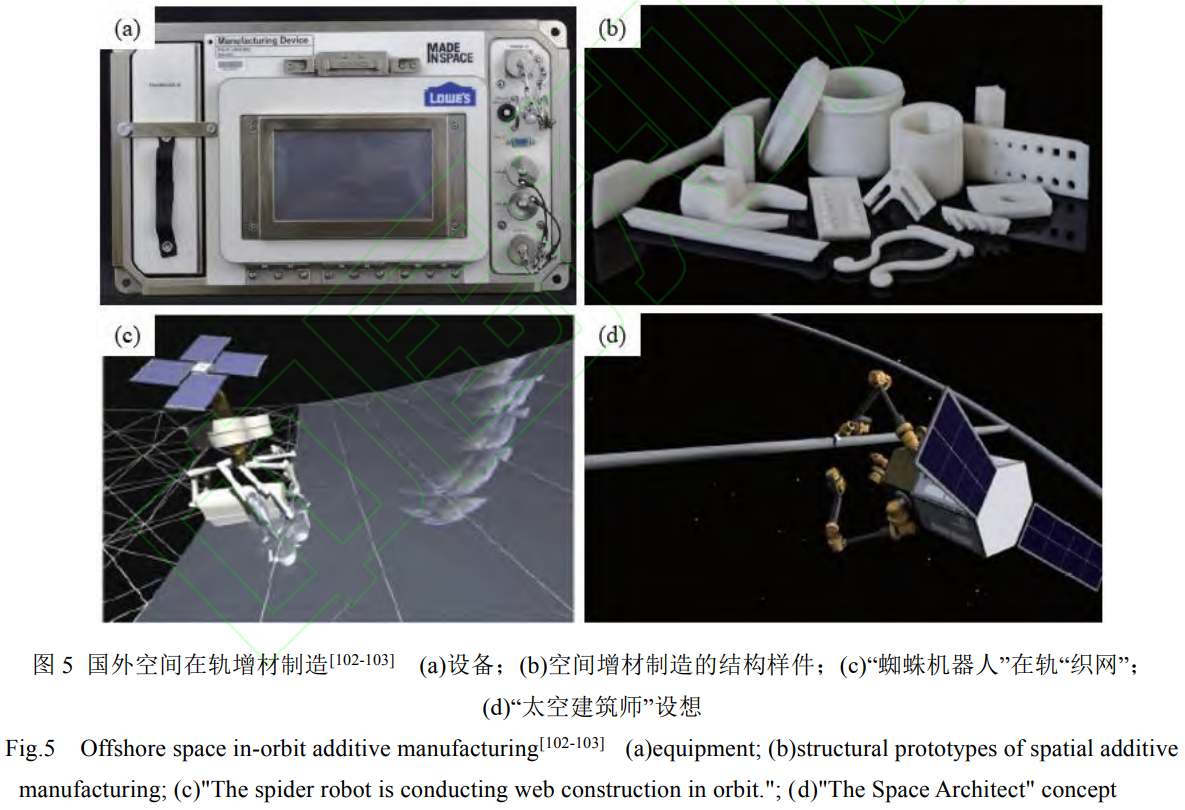

美国太空制造公司于2014年在国际空间站上完成首台太空增材制造设备验证后,于2016年至2018年部署了三代增材制造设备。采用熔融沉积快速成形工艺为国际空间站制造了在地面难以制造出的多种非金属物品,实现了太空中的首次增材制造[102]。TUI公司提出了“蜘蛛制造”太空制造技术构想,利用“蜘蛛机器人”实现在轨集成大型空间结构[103]。NASA则提出通过“太空建筑师”项目在空间站外安装采用增材制造技术的空间机器人,用于在轨制造大型空间结构,如图5所示[102]。

2018年,阿列维公司与太空制造公司合作,开发了可以在微重力环境下挤出生物材料和细胞,逐层构建组织的增材制造设备“ZeroG”。此外,该公司还计划在未来使用生物材料增材制造技术来支持宇航员的太空医疗。NASA与SMRC公司合作,将蛋白质、淀粉等营养素以干粉的形式直接送入增材制造设备,在打印喷头中与油或水混合,从而为在轨飞行的航天员提供个性化的营养品。国内在非金属材料在轨增材制造技术方面也开展了大量研究。2016年,中国航天员训练中心主导的“太空180”试验中也配备了增材制造食物设备。我国在2020年通过新一代载人飞船实验舱完成了全球首次连续碳纤维复合材料的太空增材制造,其设备可实现全自动无人操作 [104]。北京卫星制造厂开展了太空环境下熔融沉积成形工艺研究,重点探究了空间环境下复合材料界面行为对成形质量的影响,并制备出连续纤维增强复合材料[99]。中国科学院研究团队在抛物线失重飞机中完成了国际首次微重力环境下的陶瓷材料立体光刻成形技术试验。本次试验使用的新型类固态陶瓷膏体材料可在微重力环境中约束精细粉末,可以适应微重力条件。

月球是距离地球最近得星球,于是月球探测成为了21世纪世界航天活动的重点方向。建立月球基地,逐步开展深空探索是全球航天届聚焦的技术路线。因此,研究月壤增材制造技术进而用于月球原位制造至关重要。2014年Barmatz等在选区激光熔化系统中添加了微波加热模块,可以将模拟月壤粉体直接烧结成为结构件,缩境中约束精细粉末,可以适应微重力条件。月球是距离地球最近得星球,于是月球探测成为了21世纪世界航天活动的重点方向。建立月球基地,逐步探索3D打印在深空探测方面的应用,主要包括利用月壤进行建设打印和太空食品打印等,从而为长途飞行的航天员提供栖息地和食物[106]。华中科技大学丁烈云团队系统研究了HUST-1模拟月壤的烧结条件,经不同气氛烧结发现,真空有助于提高样品致密度与力学强度[107-108]。北京卫星制造厂联合清华大学开展了基于CUG-1A模拟月壤的月面基础设施构建技术研究,研制了低损耗、高效率成形样机,制备出高致密度C30强度月壤砖块结构[109-110]。

金属零件的制造是太空在轨增材制造的难点和挑战。空中客车公司与其合作伙伴在ESA的支持下开发了金属3D打印机,并于2024年1月随货运飞船运抵国际空间站。打印机被安装在哥伦布实验舱内,并置于一个密封的盒子中,盒子内通过氮气取代氧气,以消除火灾风险,同时防止高温打印过程中金属的氧化。2024年8月,国际空间站成功完成了历史上首次在太空微重力环境下的金属增材制造,制备出S形平面不锈钢试样,这一突破标志着在轨制造领域的巨大飞跃[103]。美国在太空环境下成功实现金属玻璃3D打印,开发了由块状金属玻璃(BMG)制成的齿轮箱,展现出这类材料的应用潜力[111]。

以上文献可以看出,从非金属和食品制造到外星基地建设,太空在轨制造技术发展迅速,正逐步从实验阶段迈向规模化应用,成为推动深空探测、空间基础设施建设和商业航天经济的关键驱动力。

4、水下增材制造研究进展及应用

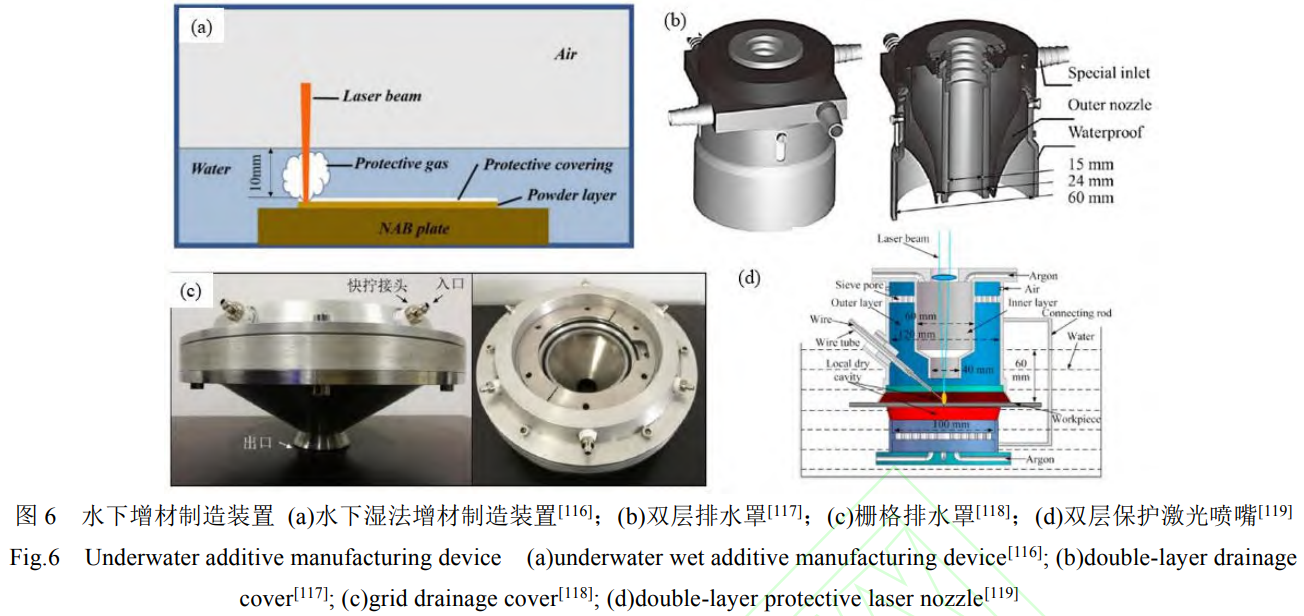

随着陆地资源的消耗逐渐加剧,海洋资源的重要性不言而喻,合理开发海洋资源是推动我国经济可持续发展的必要前提。海洋资源的开发离不开海洋工程装备,海底空间站、海上油气平台等工程和新型核电站的建设对制造技术提出了更高的要求。水下增材制造方法包括水下湿法和水下干法增材制造,水下干法增材制造方法包括局部干法水下增材制造和高压干法水下增材制造两种。目前,研究较多的是局部干法水下增材制造。

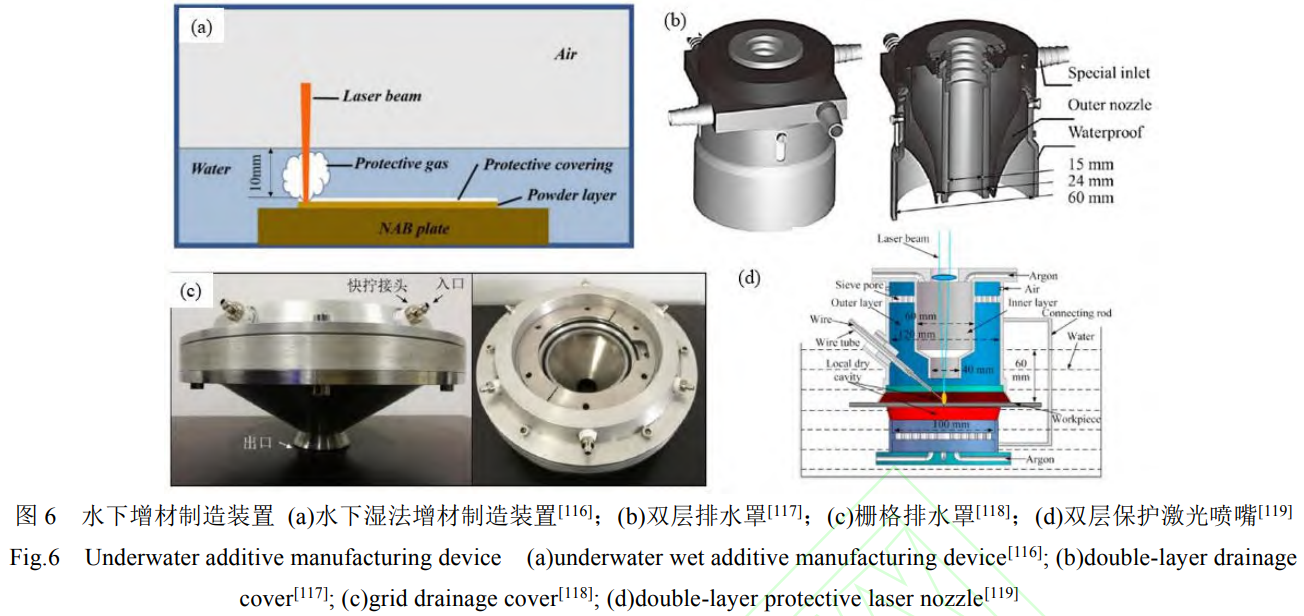

20世纪,国内外研究人员围绕高压焊接/增材制造实验舱模拟水深压力开展了大量研究。1954年,美国首次提出水下高压干法焊接方法,并于1966年用于生产,实施水深达到300m左右[112]。Cranfield大学开发了最大压力为2.5MPa的高压实验舱,同样实施了高压干法水下焊接实验[113]。哈尔滨工业大学、北京石油化工大学等也进行了类似研究,最大工作压力达到了5.0MPa[114-115]。水下增材制造平台对增材制造构件的质量至关重要,因此不同单位开发了相应的水下增材制造/再制造装置,如图6所示。哈尔滨工程大学崔秀芳等[116]采用水下湿法激光增材制造装置完成了镍铝青铜熔覆层的制备。华南理工大学王振明等[117]发明了一种适用于水下局部干法修复的双层排水罩,可以在局部区域形成一层高压气幕,使排水效果增强。东南大学张胜标等[118]设计了一种栅格排水罩,经过栅格结构的过度作用分化复杂的水流,增加局部空腔的稳定性。哈尔滨工业大学Fu等[119]则设计了双层气体保护激光喷嘴,可以实现60mm水下不锈钢的激光填丝修复。

水下压力环境对增材制造样品的成形质量影响显著。高压环境氛围对电弧形态影响较大,随着压力的增加,弧柱沿径向收缩,电弧亮度增加。此外,随着压力的增加,熔池的冷却速度会加快 [120]。Zhang等 [121]研究发现,随着成形舱内压力的升高,选区激光熔化成形不锈钢过程中球化现象会有所抑制,使得样品的表面质量得到改善。真空环境可以有效防止选区激光熔化纯钛微氧化,同时提高了表面精度。低压环境下(100Pa)熔池的表面温度(2300K)要低于大气压力下(2800K),较低的压力驱动力对流,表面粗糙度下降[122]。

此外,由于局部干法水下增材制造基板周身处于水环境中,因此,水冷环境对熔池凝固速率也有影响。Liu [123]采用同步送粉水下激光增材制造技术制备了铁基涂层,发现水下环境对增材制造过程中的强冷效果使得试样的柱状晶保持较强的定向生长趋势。Fu [124]研究发现,水下激光熔丝增材制造TC4钛合金试样内部的针状马氏体含量较陆上高,且由于水冷影响使得板条或片层宽度减小。东南大学孙桂芳教授团队成功实现了水下0.02~0.15 m环境中钛合金的增材制造,并在水下30m环境中实现了低合金高强度钢HSLA-100损伤基板的原位修复,获得的增材/修复试样的力学性能与陆上试样相当,甚至更优 [125-128]。

当前,水下增材制造的应用案例较少。挪威机器人公司与 Equinor、Sintff、Gassco等公司合作开发了水下机器人系统Nautilus,既可以实现增材制造功能,也可以进行修复再制造,在挪威的特隆赫姆海湾完成了复合材料维修的深水测试。

综上可知,国内外研究团队在水下增材制造及再制造方面已取得显著成效,包括装备创新、工艺优化和材料性能调控,然而在深水高压环境下(>5MPa)的增材制造工艺适应性、长期耐腐蚀性和复杂海况环境下的装备稳定性方面还需突破,未来可围绕智能水下制造系统开发、耐腐蚀专用材料开发和深海原位制造技术等方面进行研究。

5、结语及展望

作为一种数字化制造技术,增材制造技术通过逐层累积的加工方式实现了复杂结构零件的无模具、快速整体成形,在核工业、航空航天、太空以及水下领域展现出巨大的应用价值与潜力。核工业领域,增材制造技术可以提高核反应堆关键零件的性能与安全性。该技术还可实现航空航天陶瓷、镍基高温合金等复杂结构的一体化成形,结合结构优化设计还能显著提升极端温度环境下的零件可靠性。太空领域借助增材制造技术实现了按需制造,减少了太空任务的物资携带量,提高了人类太空探索的灵活性。水下增材制造则解决了水下装备的生产及快速维修,保障了深海水下作业的连续性。总体而言,增材制造技术为人类在极端环境下的探索与建设提供了有力支持。根据目前的国内外研究现状和应用趋势,为了进一步发挥增材制造技术在极端环境的关键作用,未来需要在以下几方面实现突破。

(1)高性能材料的开发。极端环境构件对材料的耐高温、抗辐射、抗腐蚀等性能提出了极高要求,这推动了增材制造专用材料的创新发展。极端环境材料的研发成为先进制造领域的重要突破口,为了满足航空航天、深空深海探测、核能利用等极端服役条件下对材料性能的严苛要求,当前亟需开发耐高温、抗辐照、耐腐蚀、抗冲击等特性的新材料。如,中高熵合金具有优异的低温韧性,在极低勘测和太空应用中具有重要价值,陶瓷材料和稀土高温合金具有良好的高温性能,但这些新材料距离商业化应用还有差距。此方面可以结合高通量增材制造技术,以极端环境构件应用为目标,针对强辐射、高真空、微重力等特殊环境的材料适应性需求,进行新材料的快速成分设计和迭代开发,为探索和利用极端环境提供坚实的材料基础。

(2)多材料复杂构件一体化增材制造。航空航天、核工业、太空等领域对结构功能性和轻量化的要求不断提升,尤其是极端服役环境下,材料和结构需要集多种性能和功能为一体,传统的均质材料已难以满足要求。通过多材料或异质材料精准布局和结构功能一体化设计,不仅可以获得功能梯度、异质集成的高性能多功能构件,还可以实现传统制造工艺难以企及的性能突破。然而,在极端环境下多材料整体构件面临更大的挑战,比如不同材料的热膨胀系数差异较大,可能会导致构件在极端温度下出现应力集中,从而影响结构完整性,因此材料的界面结合强度和耐久性需要进一步优化,以确保在极端环境下的稳定性。通过机器学习分析数据库,构建多材料构件性能预测模型,获得最优的多材料配比与界面处理方案,同时实现成形工艺闭环控制,最终实现复杂结构-功能一体化的制造范式。在极端环境下,构件的微观结构与常规环境差异较大,对构件进行从微观到宏观的多尺度结构设计与制造,精确控制材料的微观结构,对于优化构件的整体性能至关重要。

(3)智能自适应增材制造装备研发。目前增材制造装备尤其是金属增材制造装备尺寸大,在极端条件下比如太空或深海环境,增材制造装备如何运输到现场进行原位制造也是非常大的挑战。增材制造装备未来需要具备紧凑的结构和自主运行能力,并能够承受极端温度、压力、辐射等的影响。此外,在无人或高危环境中,装备需具备自主决策能力,可以通过人工智能、实时监测技术,实现现场打印过程的动态参数调整,使零件能够满足极端条件。因此,极端条件下的增材制造装备亟需在智能控制、可靠性方面获得突破。

(4)基于全流程工艺的增材制造,实现可持续性的太空在轨及深海原位制造。增材制造技术在太空在轨建造、深海装备等极端环境中的应用潜力巨大,太空与深海等极端环境构件的增材制造技术正迎来快速发展期。在全流程工艺优化方面,需要致力于开发更加高效、精准的增材制造工艺。针对太空和深海环境的特殊性,亟需探索利用太空或深海中的原位资源进行增材制造,减小对地球资源的依赖,同时开发材料再回收利用技术,构建“原位取材-材料再生-构件制造”三位一体的自主制造体系。结合数字孪生技术,在太空和深海环境中实现增材制造过程的实时调控和原位制造。结合机器人自主装配与增材制造技术,实现增材制造过程的自主化和智能化。最终形成“地外资源就地利用、深海装备自维持制造”的可持续制造新模式,大幅降低太空探索及海洋开发的物资补给需求,推动人类向太空和深海持续迈进。

参考文献

[1]杜巍,何祝斌,白倩,等.新质生产力导向下极端制造技术融入工程训练的探索与实践:以金属高温气胀成形仿真实验为例[J].高教学刊,2024,10(29):19-22.

[2]卢先和.立足于新质人才培养的优秀教材出版探讨[J].科技与出版,2024(5):59-67.

[3]周留成,李应红.高性能金属增材制造激光锻打印方法与技术[J].中国科学:技术科学,2025,55(5):827-835.

[4]卢秉恒.增材制造技术:现状与未来[J].中国机械工程,2020,31(1):19-23.

[5]杨强,鲁中良,黄福享,等.激光增材制造技术的研究现状及发展趋势[J].航空制造技术,2016,59(12):26-31.

[6]顾波.增材制造技术国内外应用与发展趋势[J].金属加工(热加工),2022(3):1-16.

[7]廉艳平,王潘丁,高杰,等.金属增材制造若干关键力学问题研究进展[J].力学进展,2021,51(3):648-701.

[8]史玉升,伍宏志,闫春泽,等.4D打印:智能构件的增材制造技术[J].机械工程学报,2020,56(15):1-25.

[9]刘伟,李能,周标,等.复杂结构与高性能材料增材制造技术进展[J].机械工程学报,2019,55(20):128-151,159.

[10] TALIGNANI A,SEEDE R,WHITT A,et al.A review on additive manufacturing of refractory tungsten and tungsten alloys[J].Additive Manufacturing,2022,58:103009.

[11] ZHANG D Q,CAI Q Z,LIU J H.Formation of nanocrystalline tungsten by selective laser melting of tungsten powder[J].Materials and Manufacturing Processes,2012,27(12):1267-1270.

[12] ENNETI M K,MORGAN R,ATRE S V.Effect of process parameters on the selective laser melting(SLM) of tungsten[J].International Journal of Refractory Metals and Hard Materials,2018,71:315-319.

[13] WANG D Z,YU C F,ZHOU X,et al.Dense pure tungsten fabricated by selective laser melting[J].Applied Sciences,2017,7(4):430.

[14]郭朦.激光增材制造高比重钨材料工艺优化及性能调控研究[D].南京:南京航空航天大学,2022.

[15] WEN S F,WANG C,ZHOU Y,et al. High-density tungsten fabricated by selective laser melting: densification,microstructure, mechanical and thermal performance[J].Optics& Laser Technology,2019,116:1-10.

[16] GUO M,GU D D,XI L X,et al. Formation of scanning tracks during selective laser melting(SLM) of pure tungsten powder: morphology, geometric features and forming mechanisms[J].International Journal of Refractory Metals and Hard Materials,2019,79:37-46.

[17] VRANCKEN B,GANERIWALA R K,MATTHEWS M J.Analysis of laser-induced microcracking in tungsten under additive manufacturing conditions:experiment and simulation[J].Acta Materialia,2020,194:464-472.

[18] WANG D Z,WANG Z M,LI K L,et al.Cracking in laser additively manufactured W:Initiation mechanism and a suppression approach by alloying[J].Materials& Design,2019,162:384-393.

[19]何文斌,尤启凡,刘奋成,等.增材制造技术在钨及钨合金中的应用及缺陷控制[J].中国钨业,2024,39(6):19-33.

[20] ZHANG D Q,LIU Z H,CAI Q Z,et al.Influence of Ni content on microstructure of W-Ni alloy produced by selective laser melting[J].International Journal of Refractory Metals and Hard Materials,2014,45:15-22.

[21]杨海欧,王猛,魏雷,等.多路粉末送进激光立体成形钨合金组织凝固形态分析[J].中国表面工程,2018,31(3):161-167.

[22] ZHOU S C,WANG L,LIANG Y J,et al.A strategy to achieve high-strength WNiFe composite-like alloys with low W content by laser melting deposition[J].Materials& Design,2020,190:108554.

[23] FANG Z Z,REN C,SIMMONS M,et al.The effect of Ni doping on the mechanical behavior of tungsten[J].International Journal of Refractory Metals and Hard Materials,2020,92:105281.

[24] YUAN Y,HAN Y,XU K,et al.Revealing the solidification microstructure evolution and strengthening mechanisms of additive-manufactured W-FeCrCoNi alloy:experiment and simulation[J].Journal of Materials Science&Technology,2025,204:302-313.

[25] ZHANG D Q,CAI Q Z,LIU J H,et al.Microstructural evolvement and formation of selective laser melting W-Ni-Cu composite powder[J].The International Journal of Advanced Manufacturing Technology,2013,67(9):2233-2242.

[26] GU D D,SHEN Y F,WU X J.Formation of a novel W-rim/Cu-core structure during direct laser sintering of W-Cu composite system[J].Materials Letters,2008,62(12/13):1765-1768.

[27] MULLER A V,SCHLICK G,NEU R,et al.Additive manufacturing of pure tungsten by means of selective laser beam melting with substrate preheating temperatures up to 1000°C[J].Nuclear Materials and Energy,2019,19:184-188.

[28] LI J F,WEI Z Y,ZHOU B K,et al.Preparation,microstructure,and microhardness of selective laser-melted W-3Ta sample[J].Journal of Materials Research,2020,35(15):2016-2024.

[29] IVEKOVIC A,OMIDVARI N,VRANCKEN B,et al.Selective laser melting of tungsten and tungsten alloys[J].International Journal of Refractory Metals and Hard Materials,2018,72:27-32.

[30] REBESAN P, BALLAN M, BONESSO M, et al. Pure molybdenum manufactured by laser powder bed fusion:thermal and mechanical characterization at room and high temperature[J]. Additive Manufacturing, 2021,47:102277.

[31]张宇晴,王芦燕,李曹兵.等离子球化钼粉3D打印工艺适配性研究[J].热喷涂技术,2020,12(2):59-65.

[32] WANG D Z,YU C F,MA J,et al.Densification and crack suppression in selective laser melting of pure molybdenum[J].Materials& Design,2017,129:44-52.

[33] BRAUN J,KASERER L,STAJKOVIC J,et al.Molybdenum and tungsten manufactured by selective laser melting:analysis of defect structure and solidification mechanisms[J].International Journal of Refractory Metals and Hard Materials,2019,84:104999.

[34] QI J M,WANG J C,XU T Q,et al.Analysis of external and internal defects of molybdenum deposited via wire arc additive manufacturing[J].Materials Letters,2023,336:133880.

[35] KASERER L,BRAUN J,STAJKOVIC J,et al.Fully dense and crack free molybdenum manufactured by Selective Laser Melting through alloying with carbon[J].International Journal of Refractory Metals and Hard Materials,2019,84:105000.

[36]庞红.Mo、Mo-5Co合金选区激光熔化成形工艺及性能研究[D].哈尔滨:哈尔滨工程大学,2019.

[37]李会霞,朱纪磊,谭彦妮,等.电子束选区熔化制备纯钼块体的组织与性能[J].粉末冶金材料科学与工程,2020,25(6):497-504.

[38] MAKINENI S K,KINI A,R,JAGLE E A,et al.Synthesis and stabilization of a new phase regime in a Mo-Si-B based alloy by laser-based additive manufacturing[J].Acta Materialia,2018,151:31-40.

[39] ZHOU W W,SUN X H,KIKUCHI K,et al.In situ synthesized TiC/Mo-based composites via laser powder bed fusion[J].Materials& Design,2018,146:116-124.

[40]徐圣航,韩梦,贾少奇,等.钨及钨合金的增材制造研究进展[J].中国钨业,2024,39(6):1-18.

[41]杨广宇,汤慧萍,刘楠,等.增材制造技术制备钨材料研究进展[J].热加工工艺,2016,45(24):16-18.

[42] GORMAN M G,JONES M,KEAVENEY S,et al.Equation of state measurements of additively manufactured tantalum up to 437 GPa[J].Journal of Applied Physics,2025,137(21):215903.

[43] SANGREGORIO M, XIE K, WANG N F,et al. 3D Printed molybdenum for grids and keeper electrodes in ion thruster[C]//Proceedings of the 15th Spacecraft Charging Technology Conference. Kobe, Institute of Electrical and Electronics Engineers(IEEE),2018:25-29.

[44]伍浩松,戴定.美企研发高温合金和难熔金属3D打印技术[J].国外核新闻,2020(12):2.

[45]严连菊,李利军,于海.电熔增材制造技术简述[J].电焊机,2019,49(11):80-83.

[46]何勇,陈雨航,何雪溢,等.核领域增材制造技术的研究进展[J].科技视界,2024(2):41-46.

[47] LI H,LU Z,SUN D B,et al.Effects of Zr addition methods on microstructure and mechanical properties of ODS-F/M steels by laser additive manufacturing[J].Materials Science and Engineering:A,2025,941:148643.

[48]马青原,杜沛南,彭英博,等.金属增材制造技术在核工业领域的应用与发展[J].粉末冶金技术,2022,40(1):86-94.

[49]唐中杰,郭铁明,付迎,等.镍基高温合金的研究现状与发展前景[J].金属世界,2014(1):36-40.

[50] OJO O A,RICHARDS N L,CHATURVEDI M C.Contribution of constitutional liquation of gamma prime precipitate to weld HAZ cracking of cast Inconel 738 superalloy[J].Scripta Materialia,2004,50(5):641-646.

[51] HU Y L,LIN X,SONG K,et al.Effect of heat input on cracking in laser solid formed DZ4125 superalloy[J].Optics& Laser Technology,2016,86:1-7.

[52] CHENG X P,ZHAO Y N,QIAN Z,et al.Crack elimination and mechanical properties enhancement in additive manufactured Hastelloy X via in-situ chemical doping of Y2O3[J].Materials Science and Engineering:A,2021,824:141867.

[53]胡云龙.激光立体成形Inconel625合金组织与性能研究[D].西安:西北工业大学,2019.

[54] POURBABAK S,MONTERO-SISTIAGA M L,SCHRYVERS D,et al.Microscopic investigation of as built and hot isostatic pressed Hastelloy X processed by selective laser melting[J].Materials Characterization,2019,153:366-371.

[55] DINDA G P,DASGUPTA A K,MAZUMDER J.Texture control during laser deposition of nickel-based superalloy[J].Scripta Materialia,2012,67(5):503-506.

[56] GHAEMIFAR S,ROOSTAEI M,REZA ZAMANI M,et al.Tailoring microstructure,tensile properties,and creep resistance of additively manufactured Inconel 718 superalloy by post heat treatment[J].Transactions of Nonferrous Metals Society of China,2025,35(6):1890-1906.

[57] KORNER C,RAMSPERGER M,MEID C,et al.Microstructure and mechanical properties of CMSX-4 single crystals prepared by additive manufacturing[J].Metallurgical and Materials Transactions A,2018,49(9):3781-3792.

[58]曹子健,彭恩高.航空航天领域新型耐高温材料的研究进展[J].船电技术,2025,45(5):42-46.

[59]李天杨,张垚,龚小龙,等.3D打印纤维增强碳化硅陶瓷基复合材料研究现状及展望[J].精密成形工程,2024,16(12):14-34.

[60]何汝杰,周妮平,张可强,等.SiC陶瓷材料增材制造研究进展与挑战[J].现代技术陶瓷,2021,42(增刊1):1-42.

[61]成志超,王红鸿,张书畅,等.电弧增材制造高锰奥氏体低温钢拉伸各向异性研究[J].武汉科技大学学报,2025,48(4):260-270.

[62]王东波,高站起,魏炜,等.Mn对电弧增材N50组织与低温性能的影响[J].低温与超导,2024,52(10):49-55.

[63]屈莎莎,谭粤,李蔚,等.液氢储运容器用低温材料的研究进展[J].山东化工,2022,51(20):106-109,113.

[64]刘佳斌.增材-锻造7050铝合金模拟深空环境下组织性能演化及失效机理[D].哈尔滨:哈尔滨工业大学,2023.

[65]吴自越.基于增材制造的钛合金构件低温疲劳行为与机理研究[D].北京:北方工业大学,2024.

[66]汪斌.超低温应用环境TC4构件增材制造工艺的设计与优化[D].北京:北方工业大学,2023.

[67] BLAKEY-MILNER B,GRADL P,SNEDDEN G,et al.Metal additive manufacturing in aerospace:a review[J].Materials& Design,2021,209:110008.

[68]姚讯杰,朱言言,韩曦,等.基于铜合金表面预处理的激光增材制造铜/镍异种金属制备研究[J].中国激光,2025,52(4):0402301.

[69] RAE P J,BROWN E N,ORLER E B.The mechanical properties of poly(ether-ether-ketone)(PEEK) with emphasis on the large compressive strain response[J].Polymer,2007,48(2):598-615.

[70] MCCUNE D T.Manufacturing quality of carbon/epoxy IsoTruss® reinforced concrete structures[D].Provo:Brigham Young University,2005.

[71] DEGROH K K, JAWORSKE D A, PIPPIN G,et al. Materials international space station experiment(MISSE):overview, accomplishments and future needs[C]//3rd Annual International Space Station Research and Development Conference.Chicago,IL: American Astronautical Society,2014:20150000889.

[72] ZHONG W H,LI F,ZHANG Z G,et al.Short fiber reinforced composites for fused deposition modeling[J].Materials Science and Engineering:A,2001,301(2):125-130.

[73] TEKINALP H L,KUNC V,VELEZ-GARCIA G M,et al.Highly oriented carbon fiber-polymer composites via additive manufacturing[J].Composites Science and Technology,2014,105:144-150.

[74]张键.机械故障诊断技术[M].2版.北京:机械工业出版社,2014.

[75] NEILD S A,MCFADDEN P D,WILLIAMS M S.A review of time-frequency methods for structural vibration analysis[J].Engineering Structures,2003,25(6):713-728.

[76] NAMIKI M,UEDA M,TODOROKI A,et al. 3D printing of continuous fiber reinforced plastic[C]//SAMPE Tech Seattle 2014 Conference. Seattle: Society for the Advancement of Material and Process Engineering, 2014:1-6.

[77] MELENKA G W,CHEUNG B K O,SCHOFIELD J S,et al.Evaluation and prediction of the tensile properties of continuous fiber-reinforced 3D printed structures[J].Composite Structures,2016,153:866-875.

[78] TIAN X Y,LIU T F,YANG C C,et al.Interface and performance of 3D printed continuous carbon fiber reinforced PLA composites[J].Composites Part A:Applied Science and Manufacturing,2016,88:198-205.

[79]王智,于宁,黎静.熔融沉积纤维增强复合材料的研究进展[J].材料导报,2021,35(15):15197-15204.

[80] HUANG Y M,TIAN X Y,ZHENG Z Q,et al.Multiscale concurrent design and 3D printing of continuous fiber reinforced thermoplastic composites with optimized fiber trajectory and topological structure[J].Composite Structures,2022,285:115241.

[81]罗盟,田小永,尚俊凡,等.高性能纤维增强聚醚醚酮复合材料挤出成型增材制造现状与挑战[J].航空制造技术,2020,63(15):39-47.

[82] XU K, YIN Y, CHEN C. Research and application progress of welding technology under extreme conditions[J].Archives of Civil and Mechanical Engineering, 2024,24(3):182.

[83] THOMAS B, ATKINSON A, DASHWOOD R J. Strength of soldered joints formed under microgravity conditions[J]. Journal of Electronic Materials, 2007,36(1):1-5.

[84] PRATER T, LUCHINSKY D, HAFIYCHUK V, et al. Adaptation of metal additive manufacturing processes for the international space station[C]//Society for the Advancement of Materials and Processes Engineering(SAMPE)2021. Long Beach, CA: SAMPE,2021:20205011519.

[85] SU S F,LIN H K,HUANG J C,et al.Electron-beam welding behavior in Mg-Al-based alloys[J].Metallurgical and Materials Transactions A,2002,33(5):1461-1473.

[86] PRATER T, LUCHINSKY D, HAFIYCHUK V, et al. Adaptation of metal additive manufacturing processes for additive manufacturing with dual-wire synergistic control[J].Journal of Materials Research and Technology,2025,34:1288-1303.

[87] ZHAN X H,CHEN J C,LIU J J,et al.Microstructure and magnesium burning loss behavior of AA6061 electron beam welding joints[J].Materials& Design,2016,99:449-458.

[88] LI B B,WANG B W,ZHU G,et al.Low-roughness-surface additive manufacturing of metal-wire feeding with small power[J].Materials,2021,14(15):4265.

[89]童叶龙,陶则超,李一凡,等.碳基高导热材料及其在航天器上的应用[J].中国空间科学技术,2022,42(1):131-138.

[90]李俐群,丁宏伟,常帅.太空金属增材制造研究进展[J].热加工工艺,2025,54(14):56-67.

[91] JIANG H X,LI S X,ZHANG L L,et al.Effect of microgravity on the solidification of aluminum-bismuth-tin immiscible alloys[J].NPJ Microgravity,2019,5:26.

[92] MORRISSEY L S,RAHNAMOUN A,NAKHLA S.The effect of atomic oxygen flux and impact energy on the damage of spacecraft metals[J].Advances in Space Research,2020,66(6):1495-1506.

[93] CESARETTI G,DINI E,DE KESTELIER X,et al.Building components for an outpost on the Lunar soil by means of a novel 3D printing technology[J].Acta Astronautica,2014,93:430-450.

[94] JAKUS A E,KOUBE K D,GEISENDORFER N R,et al.Robust and elastic lunar and Martian structures from 3D-printed regolith inks[J].Scientific Reports,2017,7:44931.

[95] GOULAS A,HARRIS R A,FRIEL R J.Additive manufacturing of physical assets by using ceramic multicomponent extra-terrestrial materials[J].Additive Manufacturing,2016,10:36-42.

[96] GOULAS A,BINNER J G P,HARRIS R A,et al.Assessing extraterrestrial regolith material simulants for in-situ resource utilisation based 3D printing[J].Applied Materials Today,2017,6:54-61.

[97] LIU M,TANG W Z,DUAN W Y,et al.Digital light processing of lunar regolith structures with high mechanical properties[J].Ceramics International,2019,45(5):5829-5836.

[98] DOU R,TANG W Z,WANG L,et al.Sintering of lunar regolith structures fabricated via digital light processing[J].Ceramics International,2019,45(14):17210-17215.

[99]韩建超,赵衍华,颜家勇,等.太空制造技术的发展与思考[J].航天制造技术,2025(3):1-20.

[100]张颖一,张伟,王功.太空增材制造的技术需求和应用模式探索[J].中国材料进展,2017,36(增刊1):503-511.

[101]吴灵芝,尹海清,张聪,等.增材制造月壤原位成形技术的研究现状[J].矿产综合利用,2023(6):99-107.

[102]陈怡,贾平,袁培培,等.航天领域增材制造技术由地面制造向太空制造拓展[J].卫星应用,2019(6):13-17.

[103]刘洁,时云,崔宇涛,等.空间在轨增材制造技术的研究进展与展望[J].中国空间科学技术,2022,42(6):23-34.

[104]杨兴文,韩静涛,刘靖,等.空间在轨制造技术发展综述及展望[J].宇航学报,2021,42(11):1343-1354.

[105]刘洋,周建平,张晓天.增材制造技术在载人航天工程中的应用与展望[J].北京航空航天大学学报,2023,49(1):83-91.

[106]童强,肖帅磊,李易,等.3D打印技术在太空食品加工领域的研究进展[J].食品科学,2024,45(18):299-306.

[107]唐红,王世杰,李雄耀,等.月壤钛铁矿微波烧结制备月球基地结构材料的初步设想[J].矿物学报,2009,29(2):229-234.

[108] HAN W B,DING L Y,CAI L X,et al.Sintering of HUST-1 lunar regolith simulant[J].Construction and Building Materials,2022,324:126655.

[109] ZUO Y,ZHANG D B,ZHANG S J,et al.Effect of vacuum environment on micro morphology and porosity of lunar soil concrete[J].Journal of Physics:Conference Series,2022,2160(1):012023.

[110] ZUO Y,SHAO H,BAO C R,et al.Research on the material performance and forming process of lunar regolith simulant[J].Journal of Physics:Conference Series,2024,2706(1):012009.

[111] NEUMANN C,THORE J,CLOZEL M,et al.Additive manufacturing of metallic glass from powder in space[J].NPJ Microgravity,2023,9:80.

[112]杨坤.环境氛围对激光沉积高氮钢影响机理研究[D].南京:东南大学,2024.

[113] OFEM U U. Laser assisted arc welding process for dry hyperbaric deep water application[D]. Cranfield:Cranfield University,2013.

[114] LI K,GAO H M,LI H C.Arc behavior of dry hyperbaric gas metal arc welding[J].Advanced Materials Research,2014,988:245-248.

[115]朱加雷,李卫强,焦向东,等.激光增强高压干法水下MIG焊熔滴过渡控制试验[J].焊接学报,2017,38(2):33-36.

[116] FENG X R,CUI X F,JIN G,et al.Underwater laser cladding in full wet surroundings for fabrication of nickel aluminum bronze coatings[J].Surface and Coatings Technology,2018,333:104-114.

[117]王振民,谢芳祥,朱磊.双气流结构局部干法水下机器人焊接微型排水罩:CN201710047791.7[P].2022-03-29.

[118]张胜标.水下激光增材局部干法排水装置的设计与研究[D].南京:东南大学,2019.

[119] FU Y L,GUO N,CHENG Q,et al.Underwater laser welding for 304 stainless steel with filler wire[J].Journal of Materials Research and Technology,2020,9(6):15648-15661.

[120] FARRELL J.Hyperbaric welding of duplex stainless steel pipelines offshore[D].Cranfield:Cranfield University,1996.

[121] ZHANG B C,LIAO H L,CODDET C.Selective laser melting commercially pure Ti under vacuum[J].Vacuum,2013,95:25-29.

[122] HU R Z,LUO M,HUANG A G,et al.Selective laser melting under variable ambient pressure:a mesoscopic model and transport phenomena[J].Engineering,2021,7(8):1157-1164.

[123] LIU Y,LI C X,HUANG X F,et al.Investigation on solidification structure and temperature field with novel processing of synchronous powder-feeding underwater laser cladding[J].Journal of Materials Processing Technology,2021,296:117166.

[124] FU Y L,GUO N,CHENG Q,et al.In-situ formation of laser-cladded layer on Ti-6Al-4V titanium alloy in underwater environment[J].Optics and Lasers in Engineering,2020,131:106104.

[125] WANG Z D,SUN G F,LU Y,et al.High-performance Ti-6Al-4V with graded microstructure and superior properties fabricated by powder feeding underwater laser metal deposition[J].Surface and Coatings Technology,2021,408:126778.

[126] WANG Z D,YANG K,CHEN M Z,et al.Investigation of the microstructure and mechanical properties of Ti-6Al-4V repaired by the powder-blown underwater directed energy deposition technique[J].Materials Science and Engineering:A,2022,831:142186.

[127] WANG Z D,YANG K,CHEN M Z,et al.High-quality remanufacturing of HSLA-100 steel through the underwater laser directed energy deposition in an underwater hyperbaric environment[J].Surface and Coatings Technology,2022,437:128370.

[128]吴笛.TC4钛合金超声辅助水下激光熔化沉积组织及性能研究[D].哈尔滨:哈尔滨工业大学,2023.

WU D.Study on microstructure and properties of TC4 titanium alloy by ultrasonic-assisted underwater laser melting[D].Harbin:Harbin Institute of Technology,2023.

(注,原文标题:从地球到深空:极端服役条件下的增材制造技术研究进展)

相关链接