钛合金具有高比强度、强耐腐蚀性和良好的生物相容性,广泛地应用于航空航天[1]、船舶[2]、生物医学[3]等领域。其中α+β型TC11钛合金具有优异的综合热加工性能,在航空航天大型主承力结构制造领域得到了工程应用[4-5]。

长期以来,大型钛合金结构主要采用锻造/铸造+机械加工的生产方式,但材料利用率低,生产周期长,生产成本高。近些年,随着增材制造技术的快速发展,越来越多采用该技术生产的大型钛合金结构应用到航空航天领域,特别是激光熔化沉积(Laser melting deposition,LMD)增材制造技术。

电弧熔丝增材制造(Wire and Arc Additive Manufacture, WAAM)技术是另一种高效、低成本、高质量的增材制造技术6,近些年,同样受到国内外航空航天领域的密切关注。其采用电弧作为热源,通过将金属丝材熔化逐层沉积制造出接近产品形状和尺寸设计要求的三维金属坯件。与LMD技术相比,WAAM技术具有设备投资少、制造效率高、运行成本低等优点,特别适合大型钛合金结构的研制与生产[8]。同时,国内外工程技术人员在充分研究传统锻造工艺和增材制造技术各自优缺点的基础上,提出了将传统锻造/铸造与增材制造技术相结合的复合制造技术,从而简化工艺,进一步降低制造成本,缩短制造周期。

目前,针对TC11钛合金和上述技术的研究主要集中在单一电弧增材制造[9−10]、激光-电弧复合制造[11−12]和锻造-LMD复合制造[13]等方面,而关于电弧增材复合制造技术的相关研究较少。Tian等[9]研究了电弧增材TC11钛合金在室温下的压缩力学性能和失效模式,发现了在动态加载条件下的塑性各向异性,基于此建立了改进的J-C本构模型;Li等研究了电弧增材TC11钛合金沉积态和热处理态的显微组织和力学性能,基于此设计了双重热处理制度,获得了最佳综合力学性能;付娟等开展了热输入激光电弧复合增材制造TC11钛合金的组织和性能研究,发现了热输入大的试样抗拉强度相较热输入小的提高2%,伸长率和断面伸缩率相近;段宇航[12]系统研究了激光电弧复合增材制造工艺参数和热处理制度对TC11钛合金组织转变和力学性能的影响规律,获得了最佳工艺参数和热处理制度及其对应的力学性能;Zhu等[13]研究了锻造-LMD复合制造TC11钛合金增材区、结合区和基板区显微组织、显微硬度和室温拉伸性能。

综上,国内外尚无研究人员对锻造-电弧增材复合制造TC11钛合金的微观组织和力学性能进行研究,因此,本文主要针对此开展初步研究,探明热处理前后锻造区、过渡区和电弧增材区组织和性能的变化规律。

1、试验及方法

1.1试验材料

试验用丝材采用定制的直径为1.2mm的TC11钛合金丝材,名义成分 Ti-6.5Al-3.5Mo-1.5Zr-0.3Si,化学成分如表1所示。

试验用TC11基板的化学成分见表1,其β相转变温度为1000~1005℃。为保证锻造区与电弧增材区显微组织的一致性,锻造时选择了全β锻造工艺,变形温度控制在1050~1150℃,基板厚度为40mm。试验前用砂轮机打磨基板表面去除氧化膜,然后用酒精清理基板表面。

表1 TC11钛合金丝材及基板化学成分(质量分数)

| 成分 | Ti | Al | Mo | Zr | Si | Fe | C | N | O | H |

| 丝材 | 基 | 6.5 | 3.6 | 1.8 | 0.32 | 0.03 | 0.01 | 0.002 | 0.13 | 0.002 |

| 基板 | 基 | 6.6 | 3.5 | 1.6 | 0.28 | 0.10 | 0.01 | 0.01 | 0.12 | 0.01 |

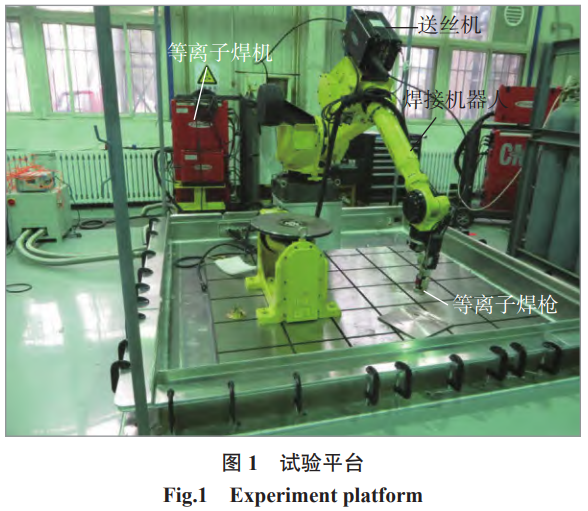

1.2试验平台

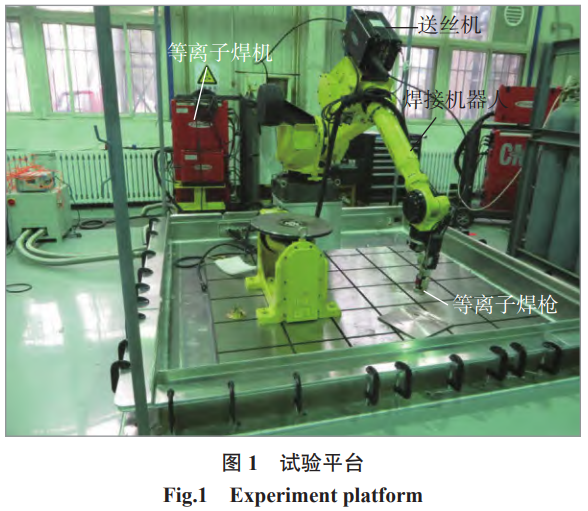

试验平台为自主搭建的基于工业焊接机器人的等离子弧增材制造系统,如图1所示,主要由焊接机器人、等离子焊机Fronius MagicWave 4000、等离子焊枪Fronius Robacta PTW 3500、送丝机、工作平台及气氛保护系统等组成。焊接机器人的主要功能是控制增材制造沉积路径、扫描速度和焊机启停,等离子焊接的主要功能是控制增材制造电流、电压等工艺参数,送丝机的主要功能是控制送丝速度。试验时焊接机器人、送丝机、工作平台和等离子焊枪均安装在气氛保护系统中,气氛保护系统通过氩气置换和净化,将水氧质量分数控制在0.02%以下。

1.3试验方法

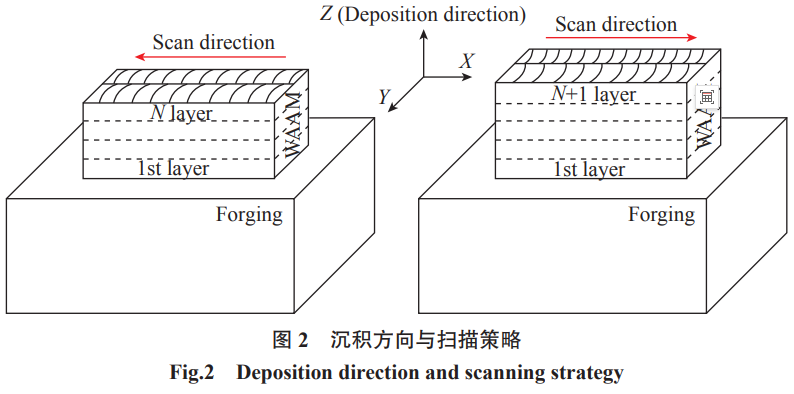

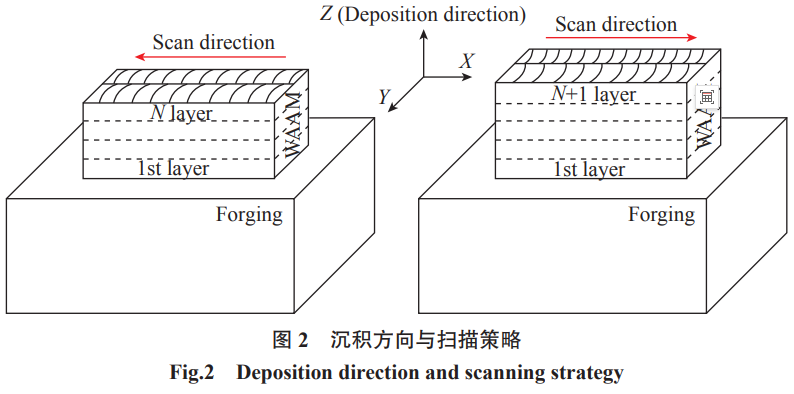

基于成形效率、表面质量和冶金缺陷等综合考虑,采用表2所示工艺参数,在锻造的基板上沉积两道多层单壁墙试样,相邻两层相位角180°,沉积方向与扫描策略如图2所示。沉积试样长100mm、高100mm、厚20mm,共制备两件,分别编号为1#和2#。

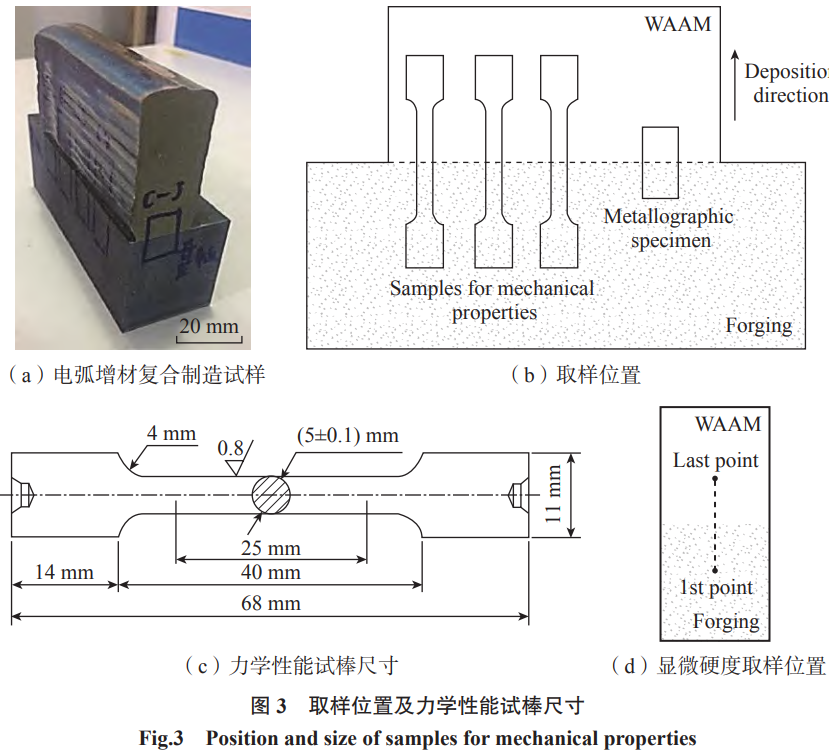

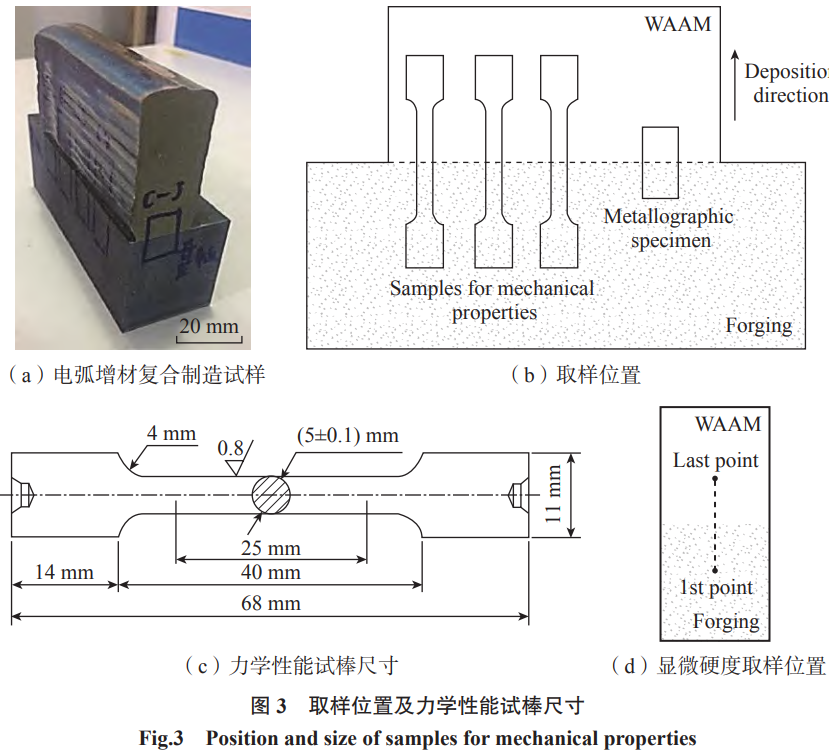

1#试样保持沉积态,2#试样进行双重退火热处理,热处理制度参考GJB3763A一2004《钛及钛合金热处理》,具体为:以300℃/h速度升温至980℃,保温1h后空冷,再次以300℃/h速度升温至530℃,保温6h后空冷。按照图3(a)所示位置制备金相试样,采用金相显微镜观察宏、微观组织。按照图3(b)所示位置截取并制备常温力学性能试棒及显微硬度试样,力学性能试棒尺寸见图3(c),锻造及电弧增材两个区域显微硬度采用维氏显微硬度计进行测量,取样位置见图3(d)。采用ETM105D型微机控制电子万能试验机,按照GB/T228.1测试室温力学性能,并用S-3700N型扫描电子显微镜观察断口形貌。

表2电弧增材工艺参数

| 电流 | 送丝速度 | 扫描速度 | 扫描间距 | 层厚 | 层间停留时间 | 氧质量分数 |

| 220A | 3m/min | 3mm/s | 7mm | 1.5mm | 60s | <0.02% |

2、结果与讨论

2.1晶粒形貌分析

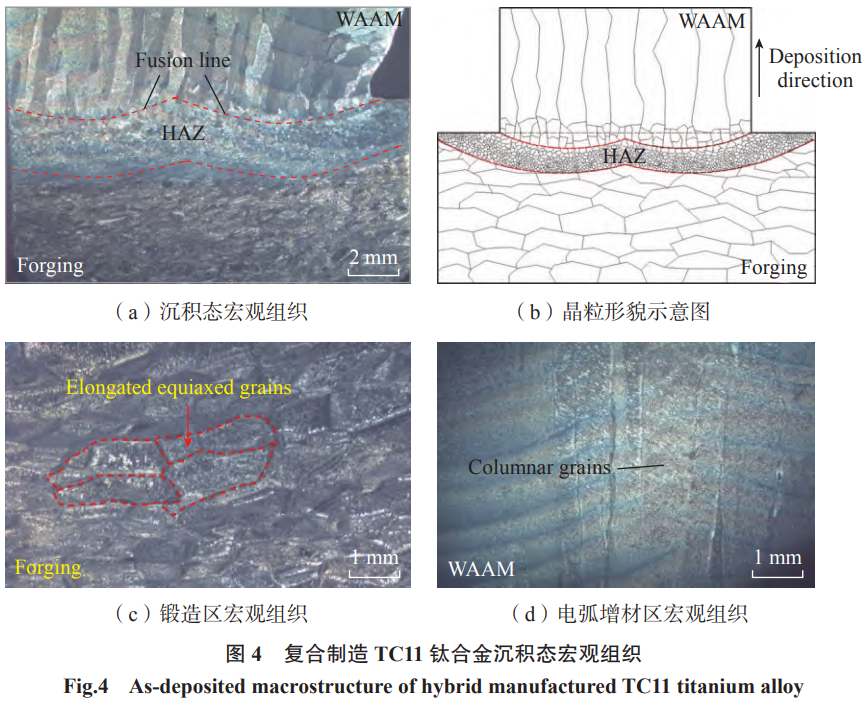

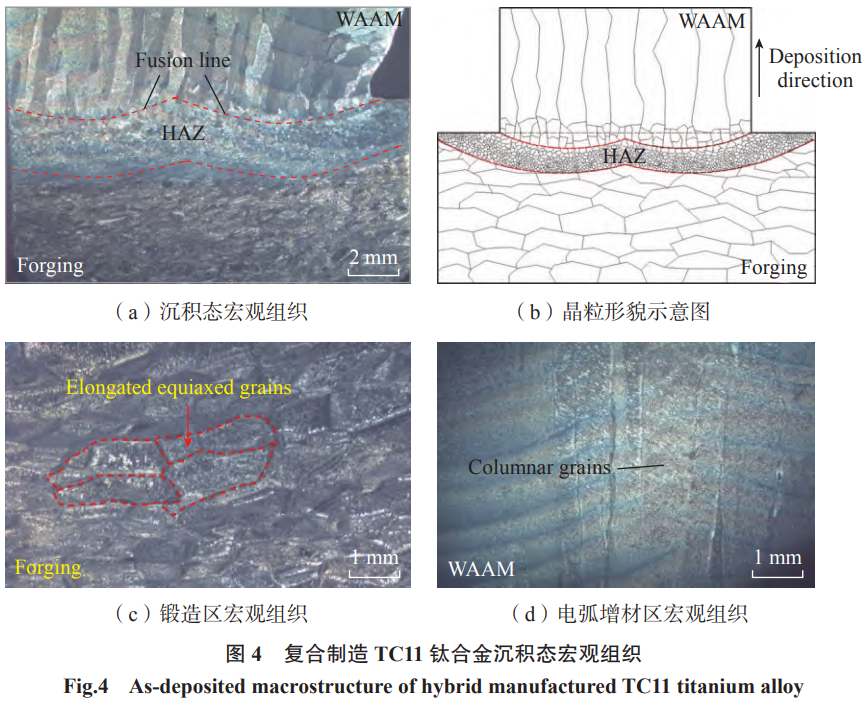

复合制造TC11钛合金沉积态晶粒形貌如图4所示,根据晶粒形态特点可大致分为锻造区、热影响区和电弧增材区,对应晶粒状态分别为压扁变形的等轴晶、发生了再结晶的细小等轴晶及外延生长的粗大柱状晶。

锻造基体部分主要是压扁变形的等轴晶,其形成原因是基体中的β晶粒在锻造过程中被压扁,沿着金属流动方向被拉长,但由于变形量有限,且冷却速度较快,在锻造和冷却过程中均未发生再结晶,最终形成了垂直于锻造方向被压扁的变形的等轴晶[14-15],晶粒尺寸较大。

基体在锻造过程中发生了严重的塑性变形,因此存在大量的高密度位错,在电弧增材热作用下,热影响区温度达到了再结晶温度,位错在原始变形的被拉长的晶粒内部和晶界首先形成小角度晶界,这些小角度晶界在热作用下继续移动,逐渐形成大角度晶界,最终形成更加细小的等轴晶粒。热影响区靠近熔池底部部分,由于温度较高,远远超过了再结晶温度,初始发生了再结晶的细小晶粒开始长大,越靠近熔合线,温度越高,晶粒长大程度越高,接近熔合线区域,温度远远超过了β相转变温度,晶粒发生了严重长大,最终在热影响区形成了底部细小等轴晶向熔合线较粗大等轴晶过渡的分布特点。

熔合线处是一个固相与液相共存的区域,这一区域中,晶粒取向(001)与热传导方向一致的晶粒被熔化的程度高,与热传导方向不一致的晶粒被熔化的程度低,因此形成了一个狭窄的不规则的呈锯齿状区域。凝固时,晶粒取向与热传导方向一致的晶粒凝固速度快,沿最大温度梯度的反方向外延生长,与热传导方向不一致的晶粒,凝固速度和生长速度慢,被生长快的晶粒抑制,最终导致增材部分的凝固组织沿沉积方向呈柱状晶生长[16]。另外,从图4(d)中还可以观察到,在电弧增材多重热循环作用下,沉积态宏观组织沿沉积方向呈现出明暗交替的周期性变化,该现象被证实与Fe、Al、V等元素的偏析有关[17]。

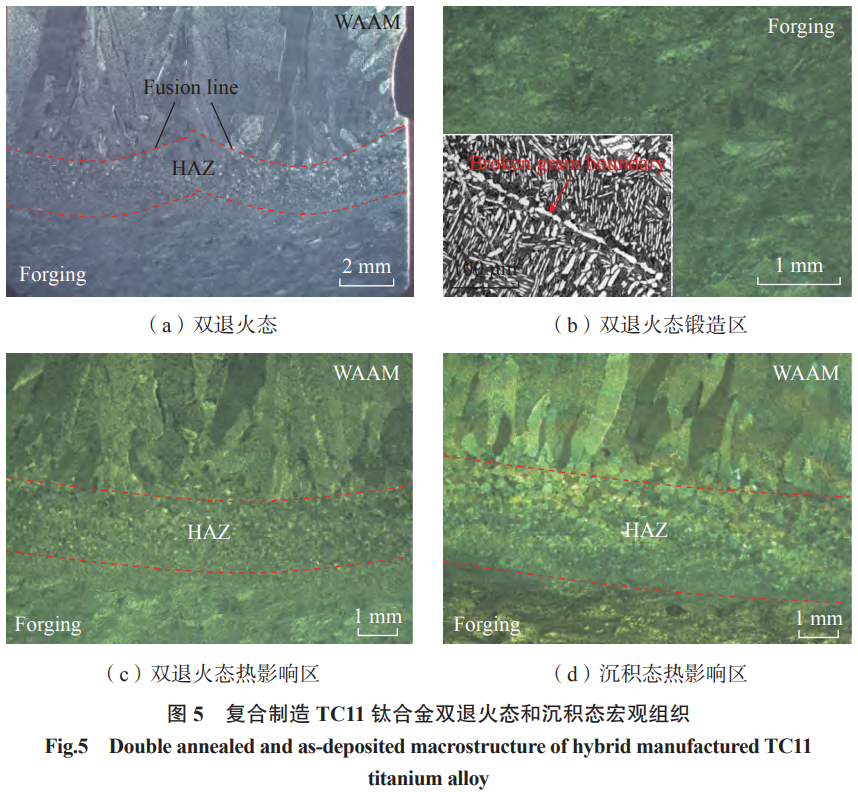

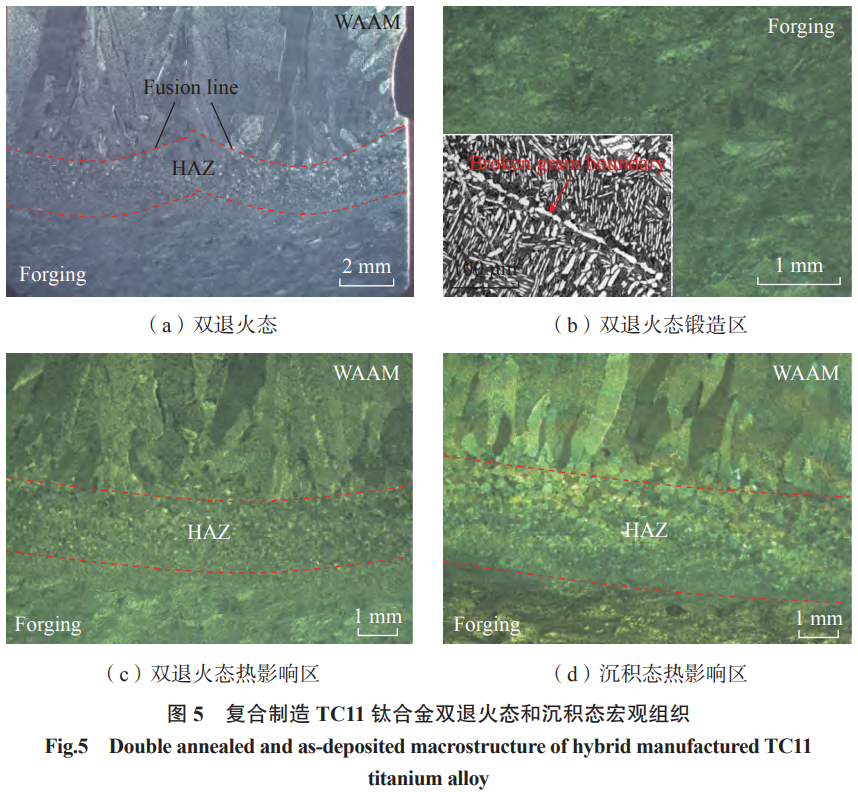

复合制造TC11钛合金双退火态和沉积态晶粒形貌如图5所示。与沉积态相似,从锻造区到增材区同样呈压扁等轴晶一细小等轴晶一粗大柱状晶分布的特点,但晶粒形态和尺寸发生一定变化。从图5(a)可以看出,双退火后电弧增材区柱状晶进一步长大粗化,晶粒宽度由约0.5 mm增加至约1.5mm。另外,对比图4(a)和5(a)可以看出,热处理后该区域宏观明暗交替现象明显减弱,证明热处理后偏析显现得到改善,组织更加均匀;锻造区在热处理过程中达到再结晶温度,发生再结晶,晶粒一定程度上得到细化。从微观组织中可以看出,再结晶后原始β晶界连续α相破碎球化,导致图5(b)中晶界模糊,但由于再结晶不彻底,仍能看到部分原始β晶界。对比图5(c)和(d)发现,热影响区在热处理过程中晶粒进一步长大,其中上部较粗大的等轴晶与增材区合并,形成柱状晶,宏观上表现为等轴晶区域变窄。

2.2显微组织分析

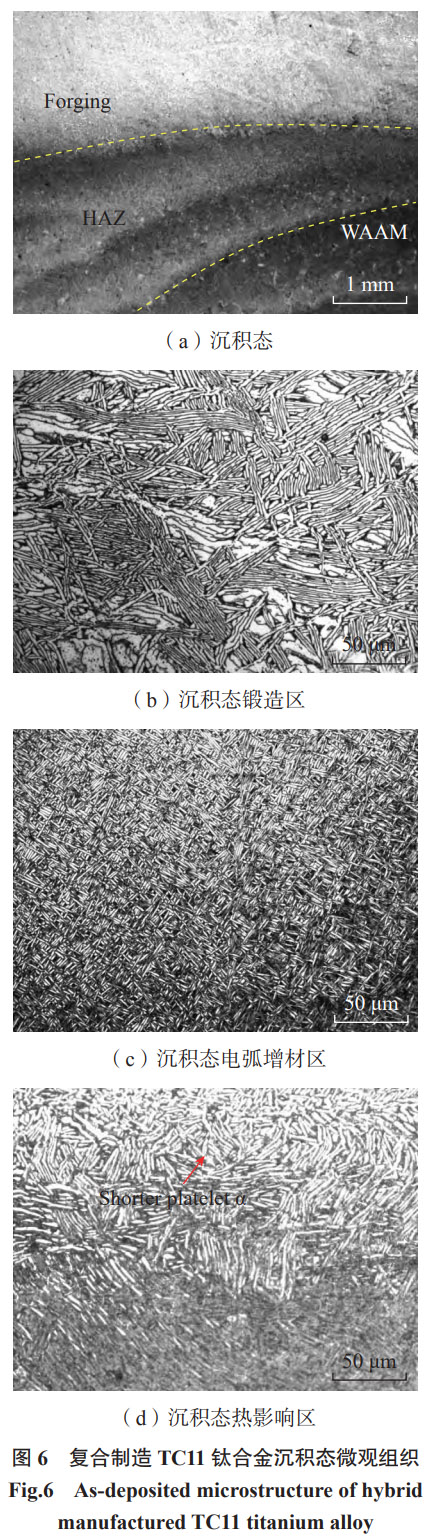

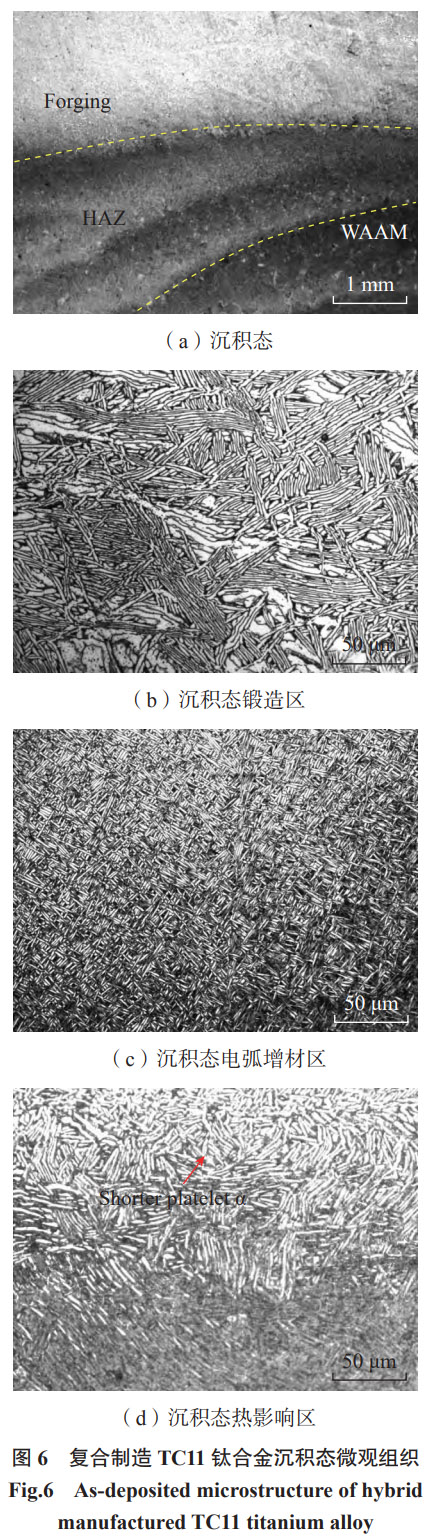

图6是复合制造TC11钛合金在沉积态下的光学显微金相图。从图6(b)~(d)中可以看出,锻造区为粗大的魏氏组织, α相板条长而粗,在原始β相晶界内呈编织状分布;增材区为α+β相网篮组织,不同于魏氏组织, α相板条短而细,呈交错排列。

在锻造区(图6(b)),锻造时为保证锻造组织与电弧增材组织的一致性,选择了全β相锻造工艺,变形完全发生在β相单相区,锻造过程中未发生固态相变。在随后的冷却过程中,当温度降至β相转变温度以下时,首先沿β相晶界析出连续α相,然后在晶内按照不同的位相析出交错的长条形α相板条[18],长度约50μm。

在电弧增材区(图6(c)),电弧增材时熔池液态金属冷却凝固,凝固结束时,得到全β相凝固组织。进一步冷却,凝固组织发生固态相变,当温度低于β相转变温度时,首先沿β相晶界析出连续α相,然后在晶内按照不同的位相析出交错的片状a相板条,形成网篮组织。与锻造组织不同的是,电弧增材区的网篮组织更加细小(α相板条长度约25μm),这主要由冷却速度决定,锻件毛坯尺寸远远大于电弧增材成形的试样尺寸,冷却速度相对较慢,在α+β两相区相变更加充分,形成更为粗大的晶界α相和网篮组织。

在热影响区(图6(d)),呈现魏氏组织向网篮组织过渡,但其中的片状a相板条尺寸相较于锻造区原始组织更短,有等轴化趋势,主要原因是受电弧增材过程热输入影响,在再结晶温度以上发生a相再结晶,但热作用有限,冷却速度快,再结晶不彻底,未能形成双态组织。

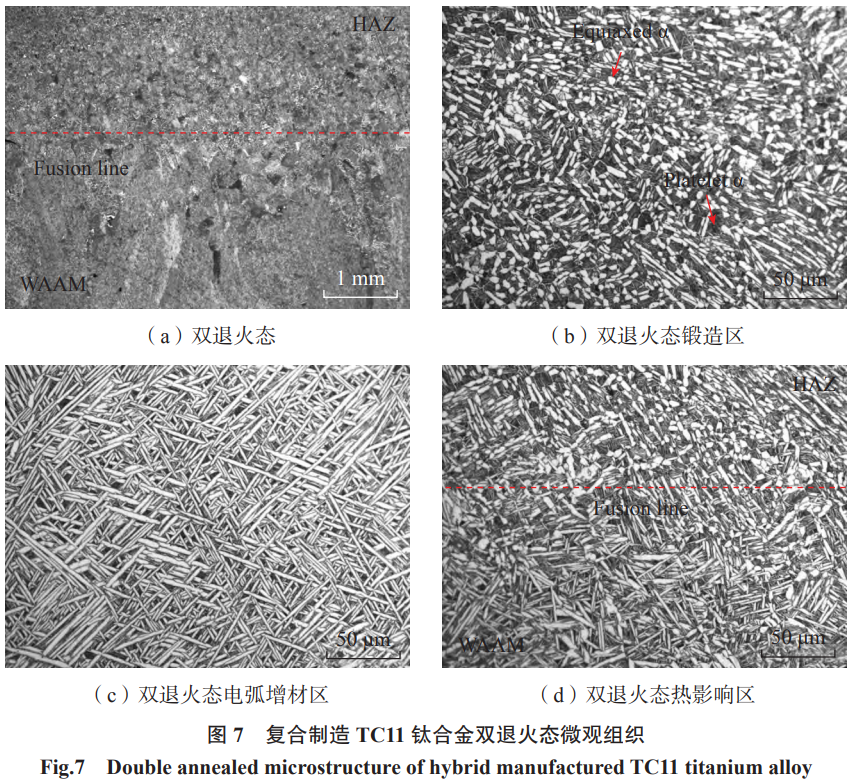

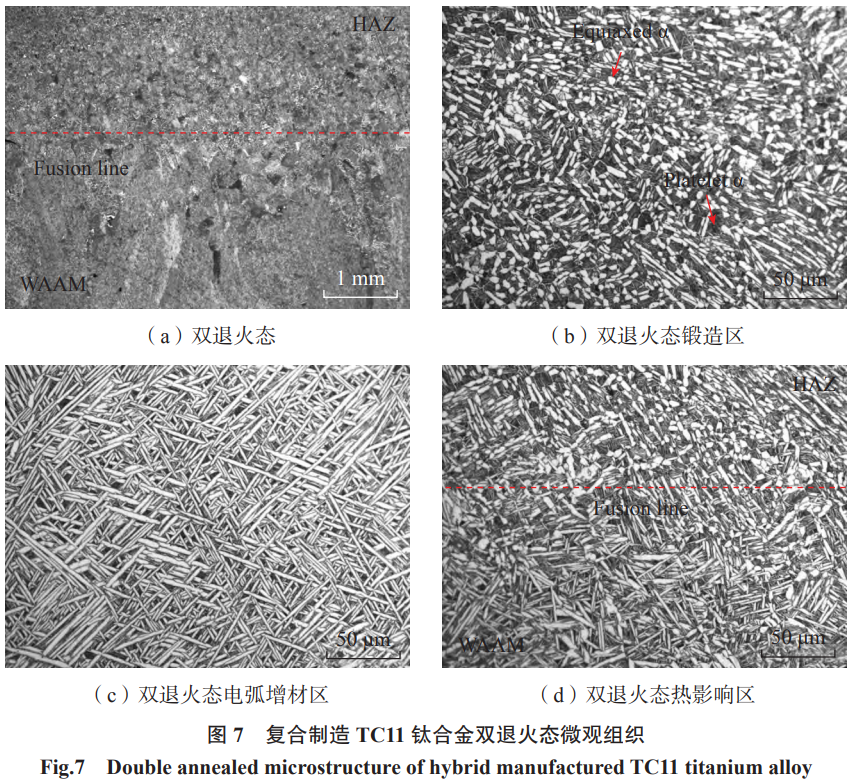

复合制造TC11钛合金双退火态微观组织形貌如图7所示。显微组织呈现出从锻造区双态组织向增材区网篮组织过渡的分布特征。锻造区双退火态显微组织如图7(b)所示,由于双重退火温度高于再结晶温度,且锻造基体中存在一定的畸变能,因此在热处理过程中,锻造区原始粗大的网篮组织发生再结晶,绝大多数片状a相发生球化,形成了等轴状的α相[19],但仍有部分较为粗大的片状和块状 α相残留,这可能与变形量不足或保温时间过短有关。在等轴状的a相间分布着许多细小的片状a板条,板条之间是残留的β相,总体呈现出双态组织特征;增材区双退火态显微组织如图7(c)所示,仍为网篮组织,但与沉积态相比,组织更加均匀和粗大,a相在热处理过程中发生了显著长大,片状α板条长度由25μm增加到了50μm左右;热影响区双退火态显微组织如图7(d)所示,整体呈现双态组织向网篮组织过渡分布,由等轴a、块状a、细小片状α、粗大片状α等组成。

2.3拉伸性能分析

复合制造TC11钛合金沉积态和双退火态的室温力学性能见表3,同时给出了电弧增材TC11和锻造标准中的力学性能。结果表明,复合制造TC11钛合金在双退火态下的强度和塑性介于电弧增材和锻造标准之间,抗拉强度和屈服强度高于电弧增材但低于锻造,延伸率和断面收缩率高于锻件标准但低于电弧增材。这主要是由于电弧增材TC11钛合金与锻造钛合金在晶粒形貌和尺寸上的差异,电弧增材粗大的柱状晶使在沿沉积方向拉伸时不受晶界阻碍,因此塑性优异,但强度低于由细小等轴晶组成的锻件,而复合制造的TC11钛合金综合力学性能则介于电弧增材和锻造之间,总体呈现低强高塑的特点。

热处理后复合制造的TC11钛合金电弧增材区晶粒和显微组织粗化,但锻造区晶粒细化,同时显微组织由魏氏组织转变为双态组织,反映在宏观拉伸性能上时,抗拉强度、屈服强度及延伸率变化小于5%,断面收缩率略微提升,表明双退火对复合制造TC11钛合金的综合力学性能影响程度较低,主要起组织均匀化和去除应力作用。最终的双退火态性能与锻造标准相比,抗拉强度略低,屈服强度与锻件标准相当,但延伸率和断面收缩率高于标准要求,研究表明,通过控制层间温度能在一定程度上改善强度[20]。

表3 TC11钛合金室温力学性能

| 制备工艺 | 状态 | 抗拉强度/ MPa | 屈服强度/ MPa | 延伸率/ % | 断面收缩率 % |

| 复合制造 | 沉积态 | 983~1004 | 929~954 | 10.0~12.0 | 37~49 |

| 双退火态 | 1005~1015 | 898~912 | 10.5~12.0 | 43~51 |

|

| 电弧增材 | 双退火态 | 978~988 | 855~864 | 17.0~19.0 | 49~54 |

| 锻造标准 GJB 2744A-007 | 双退火态 | 1030 | 910 | 9.0 | 25 |

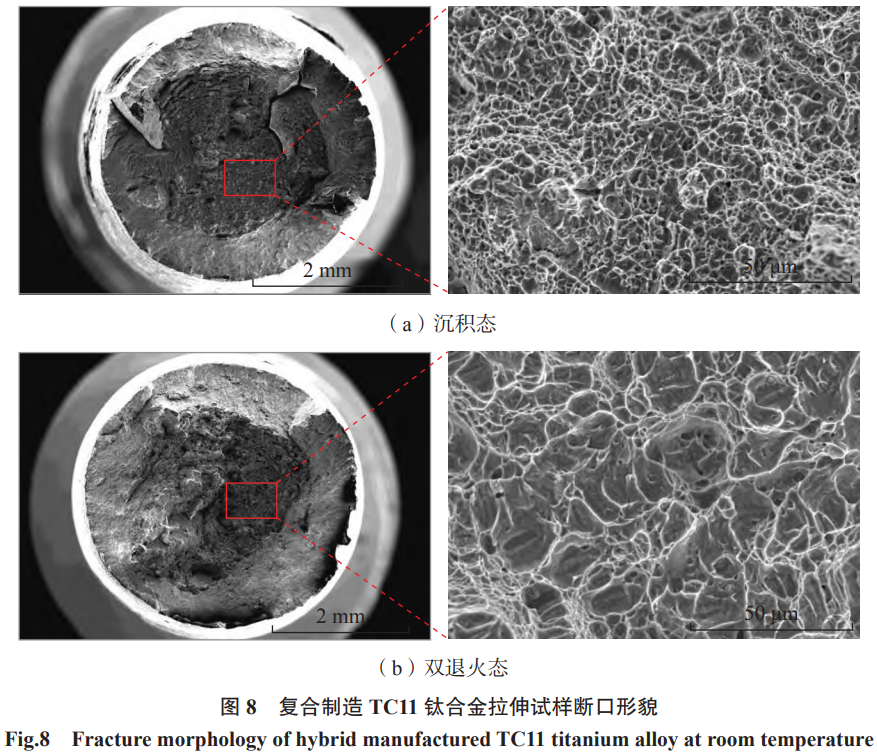

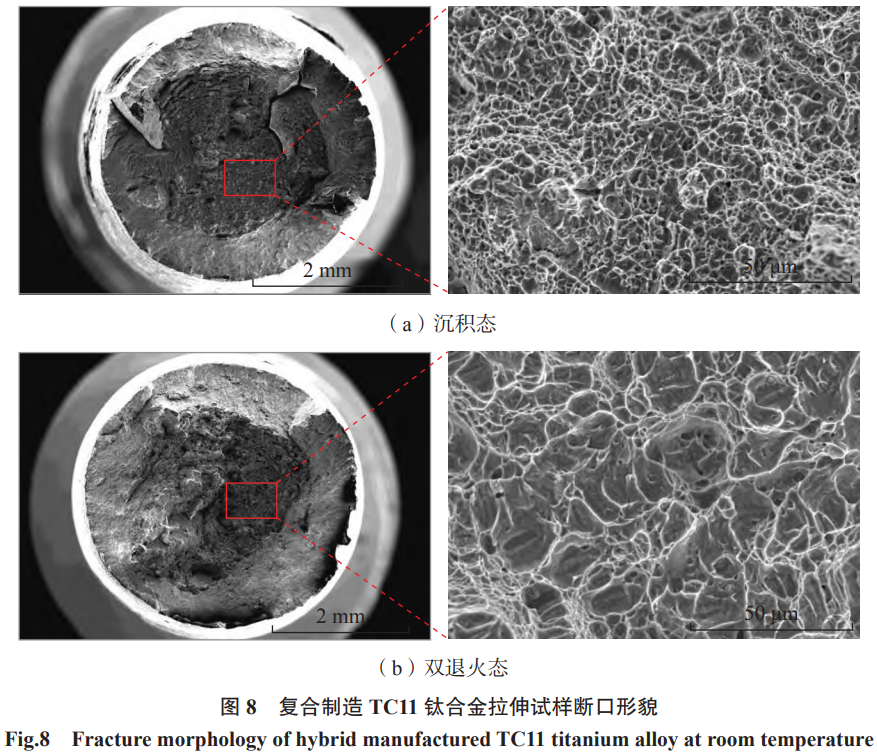

拉伸试样断口形貌如图8所示,断口上存在大量的韧窝,而且韧窝密度较大,无解理状台阶,表明试样断裂前发生了大量的塑性变形,为韧性断裂。双退火热处理后韧窝直径略微增大,断面收缩率略微提升,与表3试验结果吻合。

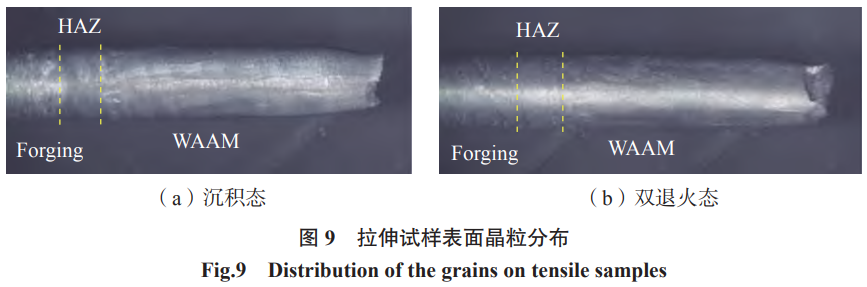

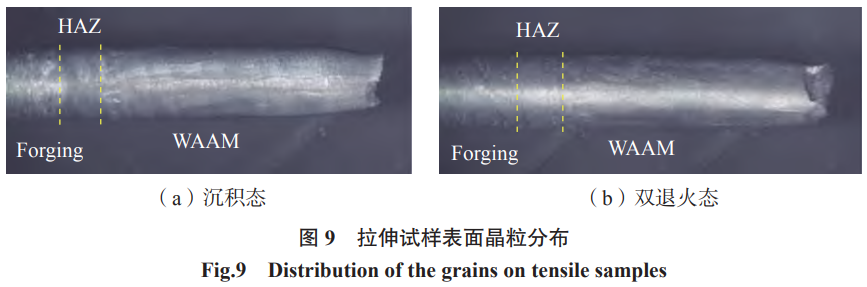

图9为复合制造TC11钛合金热处理前后拉断试样的宏观形貌,试样表面经过了化学腐蚀,可以清晰地看出锻造区和增材区晶粒形态的差异,左侧为锻造区和热影响区,晶粒相对细小;右侧是电弧增材区,呈现出明显的柱状晶特征。结果表明,所有试样的常温拉伸断裂均发生在电弧增材区。

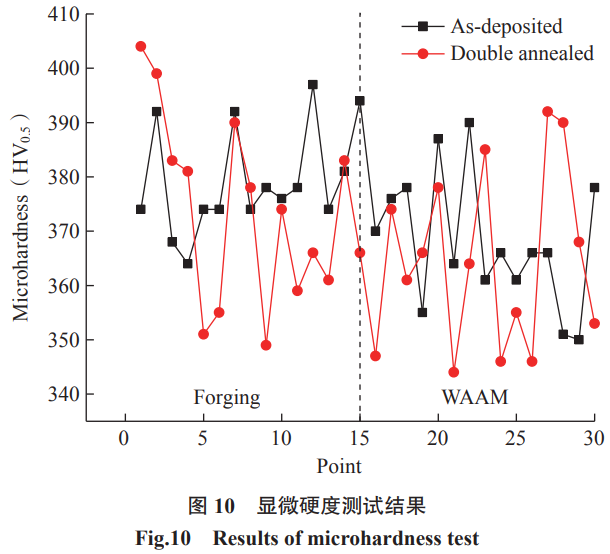

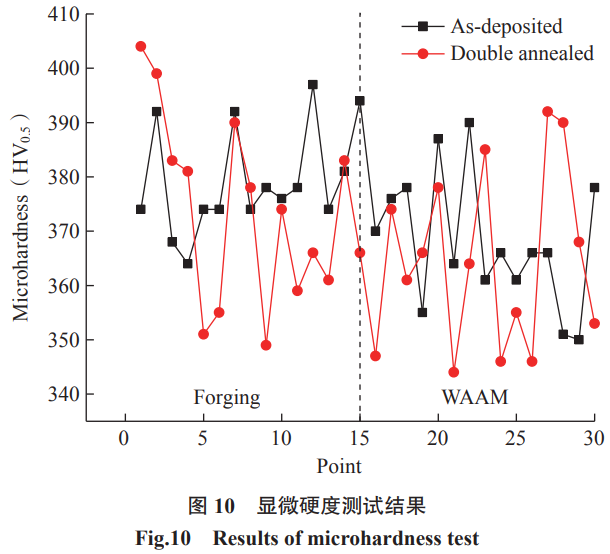

通过显微硬度测试,进一步对断裂发生在电弧增材区的原因进行分析。图10为显微硬度测试结果,左侧为锻造区,右侧为电弧增材区,中间虚线处于热影响区附近,可以看出,即使在同一区域,由于不同位置存在显微组织的不均匀性,显微硬度测试结果有一定波动,难以对比,因此采用统计学方法对测试结果进行分析。

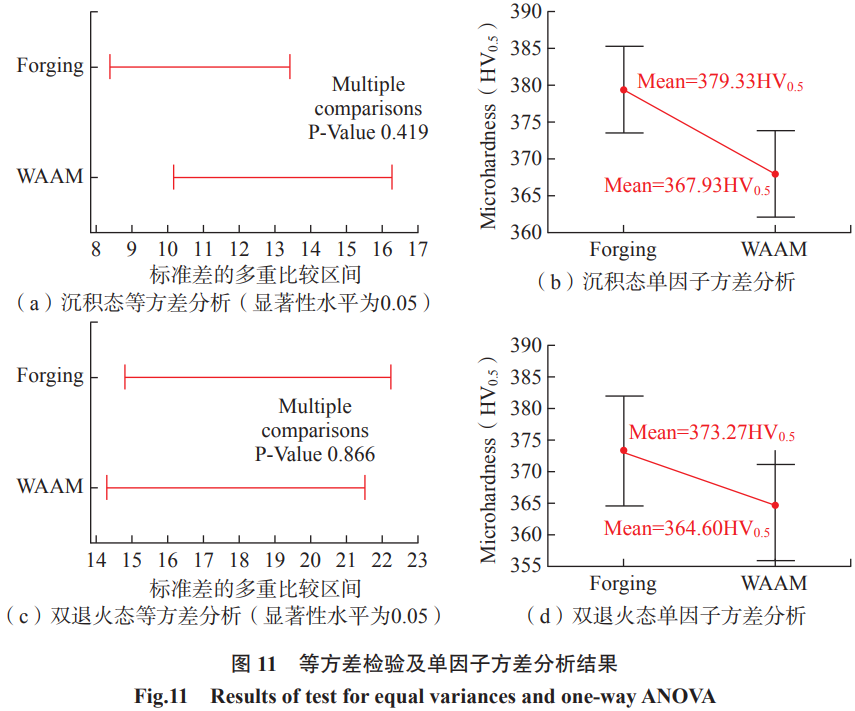

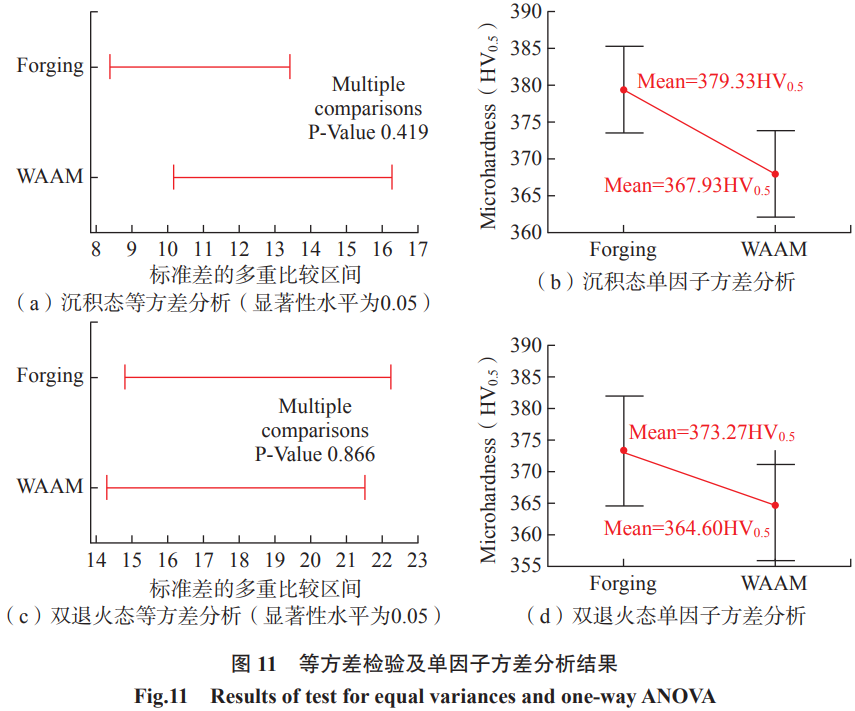

利用Minitab软件,对锻造区和增材区显微硬度进行单因子方差分析,判断其是否具有显著差异,结果如图11所示。从图11(a)中可以看出,沉积态条件下,锻造区和增材区显微硬度数据等方差,满足单因子方差分析条件,分析结果见图11(b),锻造区显微硬度均值379.33HV。5,95%置信区间为(373.51HV0.5,385.15HV。5),电弧增材区显微硬度均值367.93HV0.5,95%置信区间为(362.11HV0.5,373.75HV0.5),假设检验结果中P值为0.008,拒绝原假设,说明两个区域内的显微硬度有显著差异,锻造区显微硬度略高于增材区。分析原因,主要是由于锻造区经过锻造和轧制的塑性变形,内部位错密度较高,因此具有更高的显微硬度[21]。

从图11(c)中可以看出,双退火条件下,锻造区和增材区显微硬度数据等方差,满足单因子方差分析条件。经过双退火后,锻造区网篮组织发生再结晶转变为双态组织,位错密度有所下降,显微硬度均值降低至373.27HV。5,而增材区由于网篮组织粗化,显微硬度均值略微降低至364.60HV。5。对比两区域显微硬度,单因子方差分析结果中P值为0.166,接受原假设,表明热处理后两个区域的显微硬度无显著差异,不具有统计学显著性。

根据晶粒状态和显微硬度分析结果,判断断裂发生在电弧增材区主要有两方面原因。其一是微观组织,沉积态锻造区内的高密度位错决定其具有更高的显微硬度,因此强度高于增材区;其二是晶粒形态,当试样沿沉积方向拉伸时,电弧增材区柱状晶的晶界与拉伸方向平行,根据Hall-Petch公式,晶界对位错的阻碍效应弱,拉伸时,位错可以在滑移面上长程滑移而不受晶界的阻碍,因此强度低于拥有更小晶粒、更多晶界的锻造区,导致断裂发生在电弧增材区。但双重退火后显微硬度无显著差异。在位错和晶粒的共同影响下,热处理前后复合制造TC11钛合金拉伸试样均断裂在电弧增材侧。

3、结论

(1)复合制造TC11钛合金沉积态试样根据晶粒特征可分为锻造区、热影响区和电弧增材区,对应的晶粒分别为压扁变形的等轴晶、发生了再结晶的细小等轴晶及外延生长的粗大柱状晶。双重退火后晶粒分布特征基本一致,但增材区和热影响区晶粒长大粗化,锻造区发生部分再结晶,晶界模糊。

(2)复合制造TC11钛合金的显微组织经双重退火后发生了显著变化。锻造区和热影响区发生了再结晶,由粗大魏氏组织转变成双态组织;电弧增材区仍为网篮组织,但片状a长大,且组织更加均匀。

(3)复合制造TC11钛合金热处理后强度及断后伸长率变化小于5%,韧窝尺寸增大,断面收缩率略微提升,双重退火主要起组织均匀化作用。综合力学性能介于电弧增材和锻造之间,整体呈低强高塑的特点。

(4)沉积态锻造区由于存在高密度位错,显微硬度略高于增材区,但双重退火后显微硬度无显著差异。在位错和晶粒的共同影响下,热处理前后复合制造TC11钛合金拉伸试样均断裂在电弧增材侧。

参考文献

[1] PASANG T, BUDIMAN A S, WANG J C,et al. Additive manufacturing of titanium alloys-Enabling re-manufacturing of aerospace and biomedical components[J]. Microelectronic Engineering,2023,270:111935.

[2] XIN S W, LIU X H, ZHANG S Y, et al.An overview on research and development of low cost titanium alloys[J]. Rare Metal Materials and Engineering,2023,52(11):3971-3980.

[3] VELASQUEZ-GARCIA L F,KORNBLUTH Y. Biomedical applications of metal 3D printing[J]. Annual Review of Biomedical Engineering,2021,23:307-338.

[4]周庆军,严振宇,韩旭,等.激光熔化沉积TC11钛合金的组织与力学性能[J].中国激光,2018,45(11):61-68.

ZHOU Qingjun, YAN Zhenyu, HAN Xu,et al. Microstructure and mechanical properties of laser melting deposited TC11 titanium alloys[J].Chinese Journal of Lasers,2018,45(11):61-68.

[5] XI M Z, L U C, WU Z H.Microstructures and mechanical properties of TC11 titanium alloy formed by laser rapid forming and its combination with consecutive point-mode forging[J].Acta Metallurgica Sinica,2017,53(9):1065-1074.

[6] MATTERA G, NELE L, PAOLELLA D. Monitoring and control the wire arc additive manufacturing process using artificial intelligence techniques: A review[J]. Journal of Intelligent Manufacturing,2024,35(2):467-497.

[7] SHAH A,ALIYEV R, ZEIDLER H,et al. A review of the recent developments and challenges in wire arc additive manufacturing(WAAM) process[J]. Journal of Manufacturing and Materials Processing,2023,7(3):97.

[8] YI H, JIA L, DING J L, et al.Achieving material diversity in wire arc additive manufacturing: Leaping from alloys to composites via wire innovation[J]. International Journal of Machine Tools and Manufacture,2024,194:104103.

[9] TIAN Z, WU H J, TAN C W, et al. Dynamic mechanical properties of TC11 titanium alloys fabricated by wire arc additive manufacturing[J].Materials,2022,15(11):3917.

[10] LI Y Y, MA S Y, LIU C M, et al.Microstructure and mechanical properties of Ti-6.5Al-3.5Mo-1.5Zr-0.3Si alloy fabricated by arc additive manufacturing with post heat treatment[J].Key Engineering Materials,2018,789:161-169.

[11]付娟,钱瑞鹏,赵勇,等.激光电弧复合增材制造钛合金的组织和性能研究[J].兵器材料科学与工程,2023,46(5):16-20.

FU Juan,QIAN Ruipeng,ZHAO Yong,et al.Microstructure and properties of laser-arc hybrid additive manufacturing titanium alloy[J]. Ordnance Material Science and Engineering, 2023, 46(5):16-20.

[12]段宇航.TC11高温钛合金激光-MIG复合熔丝增材制造工艺及组织性能研究[D].镇江:江苏科技大学,2023.

DUAN Yuhang. Study on manufacturing technology, microstructure and properties of TC11 high temperature titanium alloy laser-MIG composite fuse additive[D]. Zhenjiang: Jiangsu University of Science and Technology,2023.

[13] ZHU Y Y, LI J, TIAN X J, et al.Microstructure and mechanical properties of hybrid fabricated Ti-6.5Al-3.5Mo-1.5Zr-0.3Si titanium alloy by laser additive manufacturing[J].Materials Science and Engineering: A, 2014, 607:427-434.

[14]马凡蛟,王毓,赖运金,等.Ti45Nb钛合金再结晶行为研究[J].热加工工艺,2017,46(12):232-234,242.

MA Fanjiao, WANG Yu, LAI Yunjin, et al.Study on recrystallization behavior of Ti45Nb titanium alloy[J]. Hot Working Technology,2017,46(12):232-234,242.

[15]陈慧琴,曹春晓,郭灵,等.TC11钛合金β相区热变形动态再结晶过程的研究[J].材料工程,2009,37(5):43-48.

CHEN Huiqin, CAO Chunxiao, GUO Ling,et al. Dynamic recrystallization processes during hot deformation of TC11 titanium alloy inβfield[J]. Journal of Materials Engineering, 2009,37(5):43-48.

[16]何智,胡洋,曲宏韬,等.超声冲击电弧增材制造钛合金零件的各向异性研究[J].航天制造技术,2016(6):11-16.

HE Zhi, HU Yang, QU Hongtao, et al. Research on anisotropy of titanium alloy manufactured by ultrasonic impact treatment and wire and arc additive manufacture[J]. Aerospace Manufacturing Technology,2016(6):11-16.

[17] HO A,ZHAO H,FELLOWES J W,et al. On the origin of microstructural banding in Ti-6Al4V wire-arc based high deposition rate additive manufacturing[J]. Acta Materialia, 2019,166:306-323.

[18]赵永庆.钛合金相变及热处理[M].长沙:中南大学出版社,2012.

ZHAO Yongqing. Phase transformation and heat treatment of titanium alloys[M]. Changsha:Central South University Press,2012.

[19]李赛毅,文浩,雷力明,等.TC11合金两相区退火对微观组织与微观织构的影响[J].中国有色金属学报,2012,22(11):3022-3028.

LI Saiyi, WEN Hao, LEI Liming,et al. Effect of annealing in two-phase field on microstructure and microtexture of TC11 alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(11): 3022-3028.

[20]严振宇,周庆军,侯谊飞,等.层间停留时间对激光熔化沉积TC11钛合金组织与力学性能的影响[J].中国激光,2018,45(11):44-51.

YAN Zhenyu, ZHOU Qingjun, HOU Yifei,et al. Effect of interlayer residence time on microstructures and mechanical properties of laser melting deposited TC11 titanium alloys[J].Chinese Journal of Lasers, 2018, 45(11): 44-51.

[21]赵严,郭鸿镇,王涛,等.等通道转角挤压工艺对TA15合金显微硬度的影响[J].稀有金属材料与工程,2011,40(5):885-888.

ZHAO Yan, GUO Hongzhen, WANG Tao,et al. Effects of equal channel angular pressing on microhardness of TA15 alloy[J]. Rare Metal Materials and Engineering,2011,40(5):885-888.

(注,原文标题:锻造–电弧增材复合制造TC11钛合金组织与力学性能研究)

相关链接