TC4合金常用热处理工艺包括退火、固溶处理+时效(T6处理)和双重退火。退火工艺(如700~800℃保温空冷)通过消除加工应力,使组织从加工态的网篮状或魏氏组织转变为等轴α相+β转变组织,降低硬度并改善塑性。固溶处理(900~950℃水冷)使β相充分溶解,形成过饱和α+β固溶体,随后时效(500~600℃保温)析出细小弥散的α’相或α颗粒,显著提升强度和硬度,形成针状马氏体或双态组织。双重退火(高温退火+低温退火)则通过分级控制冷却速率,获得粗大等轴α相+少量β组织,优化疲劳性能和尺寸稳定性,适用于高可靠性结构件。不同工艺下,α相的尺寸、形态(等轴/针状)及β相残留量直接决定材料的力学行为。

退火态TC4因组织均匀化,室温拉伸塑性(延伸率δ≥12%)和断裂韧性较高,但抗拉强度(σb≈900MPa)相对较低,适用于需要冷成形或承受冲击载荷的部件。T6处理后,析出强化相使σb提升至1100MPa以上,屈服强度(σ0.2≥1000MPa)显著提高,但塑性略有下降(δ≈8%~10%),适合高载荷承力结构。双重退火组织因α相粗化且分布均匀,疲劳强度(≈600MPa)和抗裂纹扩展能力优于其他状态,尤其在交变载荷下表现更稳定,但高温强度(如300℃以上)因β相保留较少而略逊于固溶态。此外,表面热处理(如激光冲击强化)可引入压应力层,进一步提升疲劳寿命达2~3倍。

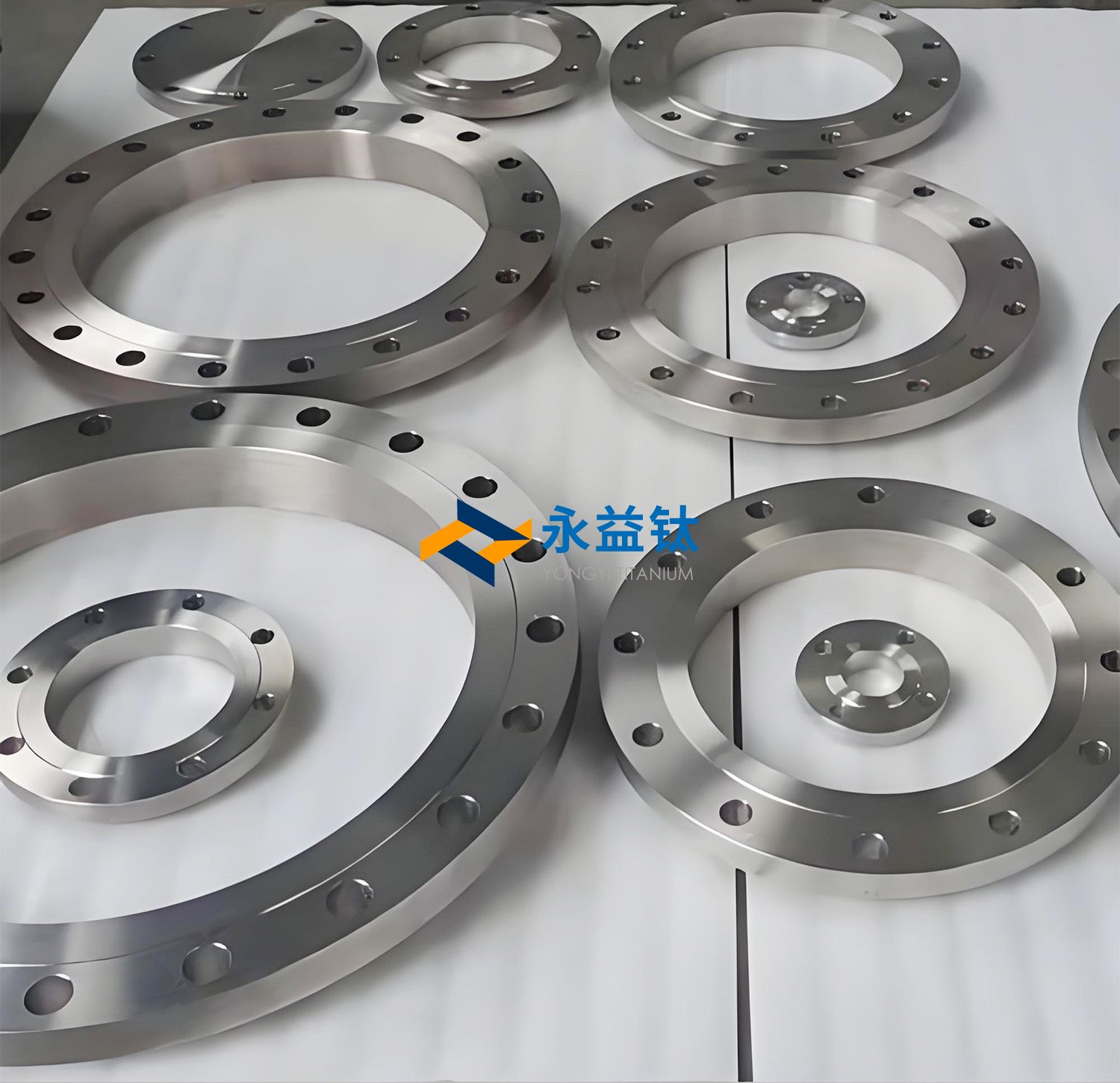

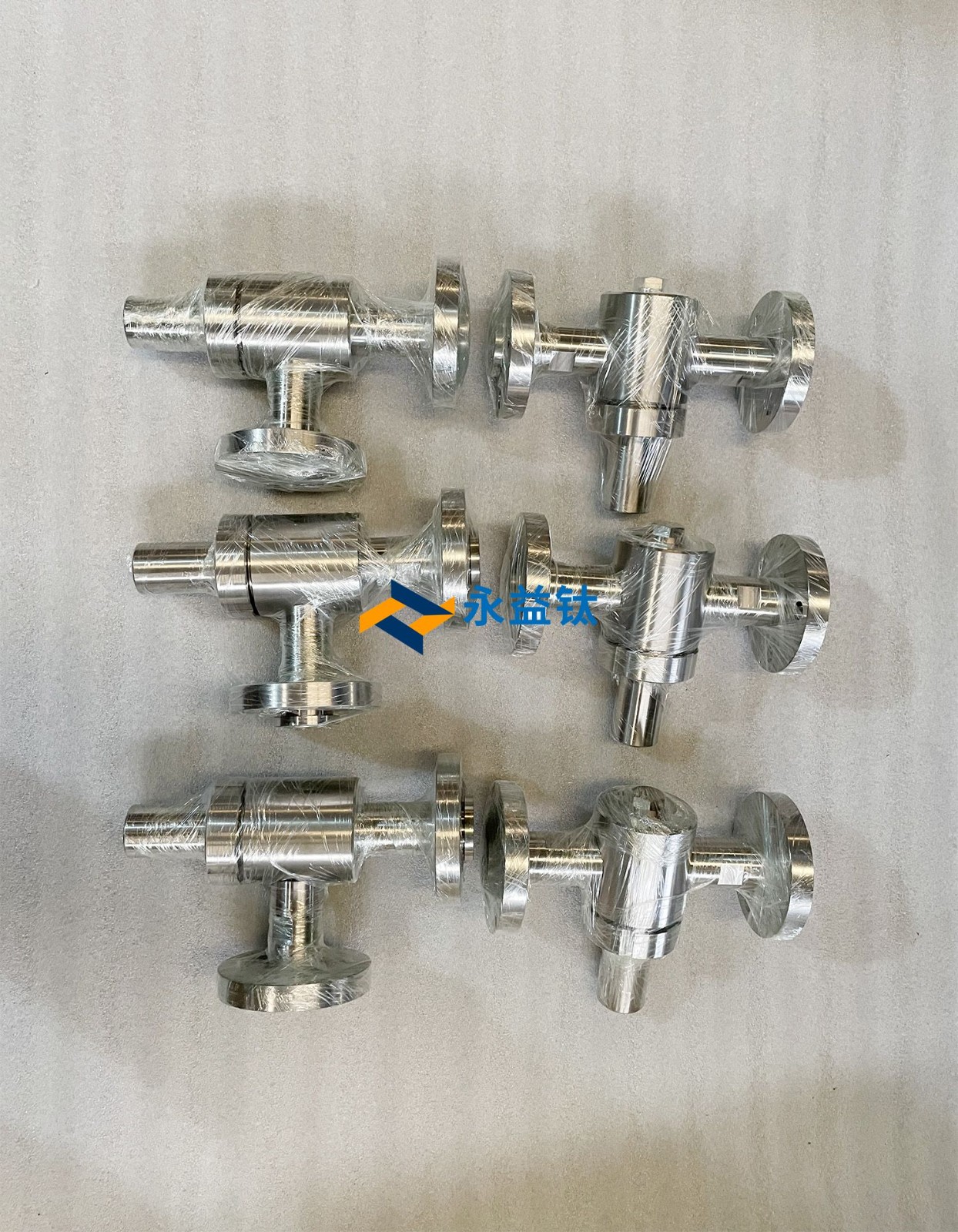

航空结构件中,退火态TC4多用于翼肋、框架等非承力或半承力部件,利用其良好的工艺塑性满足复杂形状加工需求;T6处理材料适用于发动机压气机叶片、起落架等关键承力件,凭借高强度-重量比提升结构效率;双重退火工艺则优先用于机身接头、翼梁等承受循环载荷的部件,降低疲劳断裂风险。实际应用中需结合服役环境(如温度、载荷类型)动态调整工艺参数,例如高温环境(>350℃)下需避免过多β相分解,而低温结构件需关注α相脆性倾向。近年来,基于电子束选区熔化(EBM)的增材制造TC4构件,通过热等静压(HIP)+双重退火组合工艺,可消除内部孔隙并优化柱状晶取向,使综合性能接近锻件水平,推动复杂轻量化结构的工程应用。以下为热处理工艺对航空结构件用Ti-6Al-4V合金(TC4)组织与性能影响的系统性分析,综合传统锻造与增材制造(AM)技术,永益钛结合近期研究进展,通过影响机理、调控规律、热处理技术等呈现如下:

一、热处理对显微组织的影响机理

原始组织特征

锻造/轧制态:α+β双相组织,α相沿流变方向呈条状,β相沿α边界网状分布;热连轧后晶粒更细小。

增材制造(SLM/EBM/LMD):

急冷形成针状α′马氏体(如SLM态);

等离子弧熔丝沉积态为网篮组织+魏氏体,层带厚度约200 μm。

热处理后的组织演变

退火处理(两相区,700–950℃):

α′马氏体分解为α+β片层(如800℃×2h炉冷);

温度↑ → α相粗化、长宽比↓(如900℃时α宽度由1μm→4–5μm)。

固溶时效(β相区):

920℃水淬+500℃时效:生成β转变区(βt)中的细α′板条及蟹爪状组织(Al富集区);

1000℃处理:形成高V含量β相,提高蠕变抗力。

多级热处理:

三阶段工艺(如预退火+固溶+时效)使初生α等轴化(长宽比14.87→3.27),次生α相析出提升韧性。

二、力学性能的调控规律

强度与塑性的平衡

| 工艺 | 抗拉强度(MPa) | 延伸率(%) | 关键机制 |

| 沉积态(LMD) | 800–850 | 5–8 | 高密度位错+马氏体强化 |

| 920℃固溶+500℃时效 | ↑110(达950–1100) | Z向↑,X向↓ | βt区细α′析出+位错密度重组 |

| 三阶段热处理 | 865–956 | 8.8→14.29 | 初生α粗化+次生α析出协同 |

| 900℃电脉冲(340ms) | 952(屈服) | 13 | 抑制α粗化+元素分布均匀化 |

疲劳与蠕变性能

疲劳寿命:

SLM试样在400 MPa应力下疲劳寿命仅为锻件的1%(未熔合缺陷导致);

退火(800–950℃)通过消除残余应力↑疲劳强度。

蠕变行为:

网篮组织(1000℃固溶)蠕变激活能Q=249.8 kJ/mol,应力指数n=16.8,寿命最长;

机制:β相中V富集阻碍位错滑移,α相动态再结晶细化晶粒。

断裂韧性

β锻造态KIC≥70 MPa·m¹/²(网篮组织互锁效应);

增材件经热等静压(HIP)+时效后↑界面结合力,↓裂纹扩展速率。

三、先进热处理技术突破

电脉冲处理(EPT)

工艺:900℃/340ms+水冷(较传统热处理快1000倍);

优势:

抑制初生α粗化 & 合金元素偏析(Al/V分布均匀性↑);

耐蚀性↑:腐蚀速率0.0012 mm/year(传统热处理为0.0032 mm/year)。

多尺度组织协同设计

梯度孔隙点阵结构(如汽车吸能盒):

900℃×2h炉冷 → α+β片层粗化 → 弹性模量↓ & 能量吸收↑;

复合制造界面优化:

铸造基底+激光增材区经固溶时效 → 界面析出次生α相 → 强度915 MPa+延伸率11%。

四、航空应用案例与工艺选择

典型部件热处理方案

| 部件 | 推荐工艺 | 性能目标 | 案例 |

| 发动机叶片 | 1000℃固溶+时效 | 高温蠕变抗力↑ | 火箭液氧涡轮泵(650℃稳定) |

| 起落架支撑臂 | 920℃×1h水冷+800℃×2h炉冷 | 强度≥895 MPa,δ≥10% | C919主起落架锻件 |

| 增材复杂结构 | 三阶段热处理/EPT | 强塑性协同↑ | 高功率LMD航空支架 |

| 耐压壳体焊接环 | 退火800℃×2h + HIP | 残余应力↓ & 疲劳寿命↑ | 潜艇耐压环(减重40%) |

增材制造件的特殊挑战

缺陷控制:扫描搭接区未熔合→需HIP(1000℃/100MPa)闭合孔隙;

各向异性:Z向延伸率较X向低30% → 需定向热处理优化。

五、技术趋势与挑战

产业化差距

| 指标 | 国内水平 | 国际先进水平 |

| 大锻件单重 | ≤500 kg(宝钛) | 2000 kg(TIMET) |

| AM件合格率 | 75–85% | >90%(GE增材) |

| 成本控制 | 锻件≈¥800/kg | ≈¥600/kg(美规模化) |

前沿方向

智能工艺:AI实时调控温度/冷却速率(目标组织均匀性>95%);

复合工艺:LDED+锻造缩短流程30%,成本↓25%;

绿色回收:废钛氢化脱氧(回收率>90%,O≤0.15%)。

核心挑战

大尺寸偏析:Nb/Mo分布不均 → 电磁冷坩埚连续熔炼攻关;

强塑性悖论:传统热处理强度与塑性互斥 → EPT/多级热处理破解。

热处理通过调控 α/β相比例、形貌及元素分布,成为优化航空级Ti-6Al-4V性能的核心手段:

传统锻件:β相区固溶+时效优先用于高温部件(如发动机),网篮组织提升蠕变寿命;

增材制造件:需结合多级热处理或EPT抑制缺陷并平衡各向异性;

相关链接