生物医疗钛合金具备优异的生物相容性,无毒性且经表面处理后可促进骨整合;其力学性能与骨骼接近,在强度和韧性上取得平衡,部分低弹性模量合金能减少“应力屏蔽”。同时,钛表面天然氧化膜使其耐腐蚀性强,并且具有良好的加工成型能力,可通过铸造、锻造、切削等工艺制成各类医疗产品。

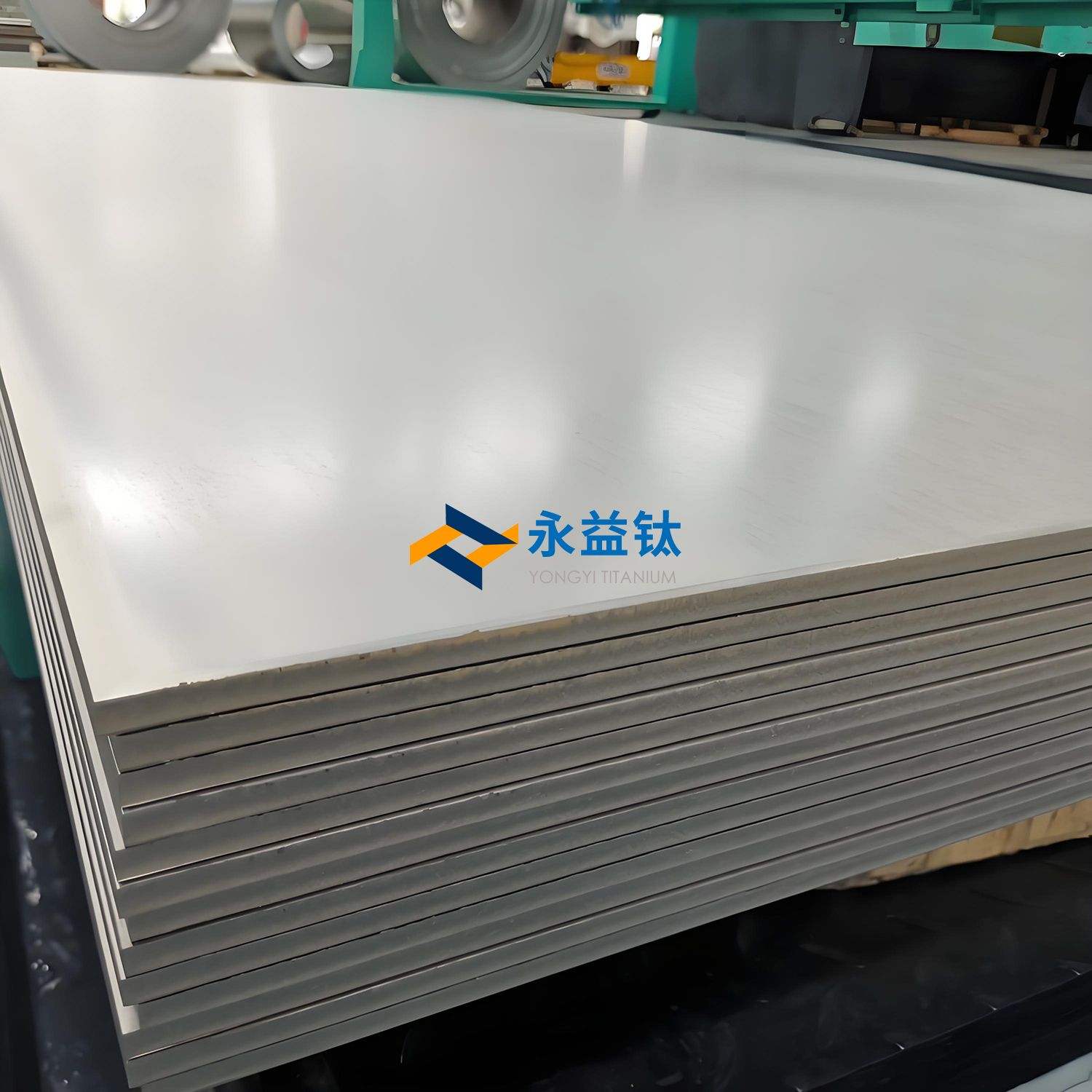

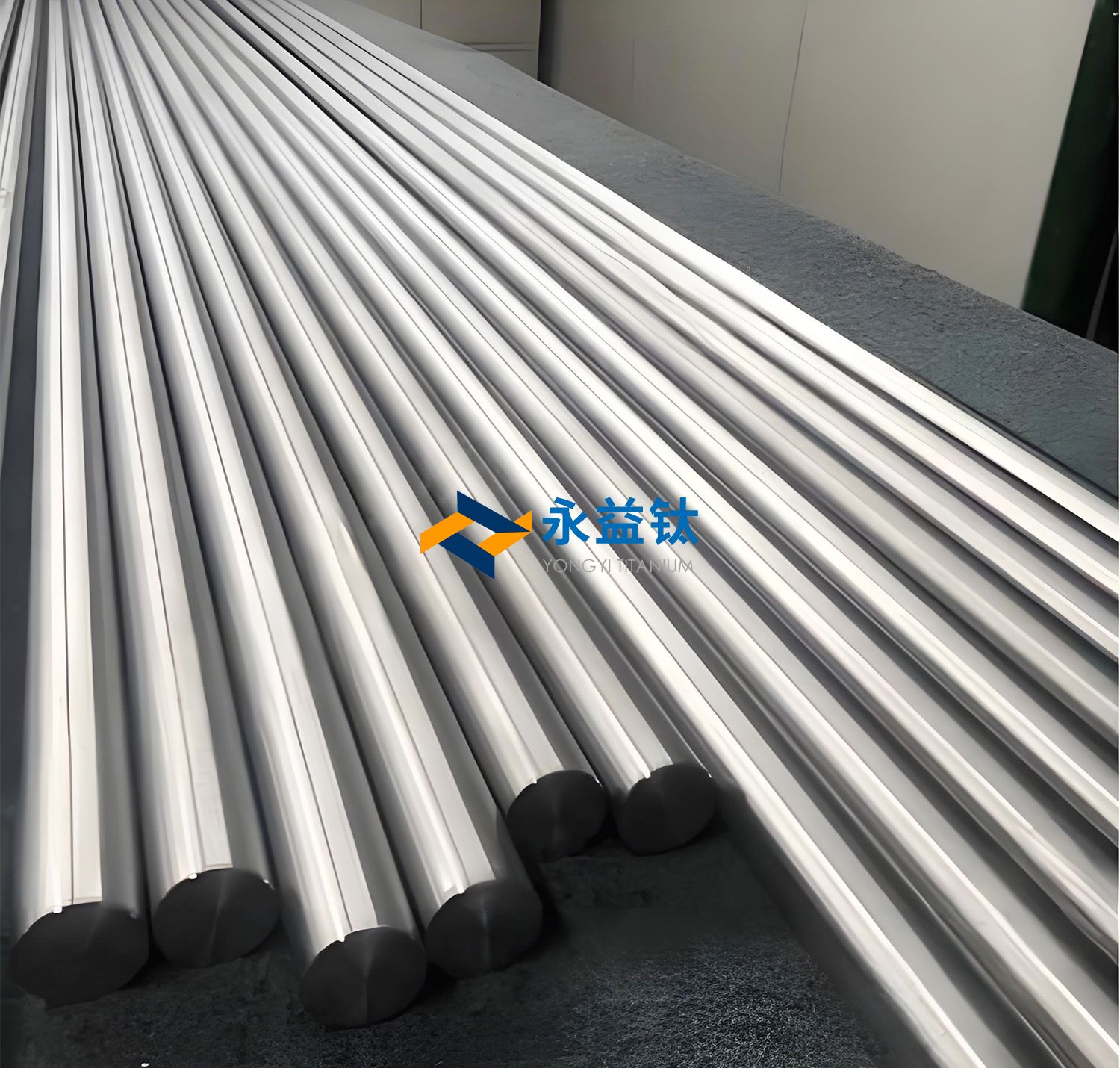

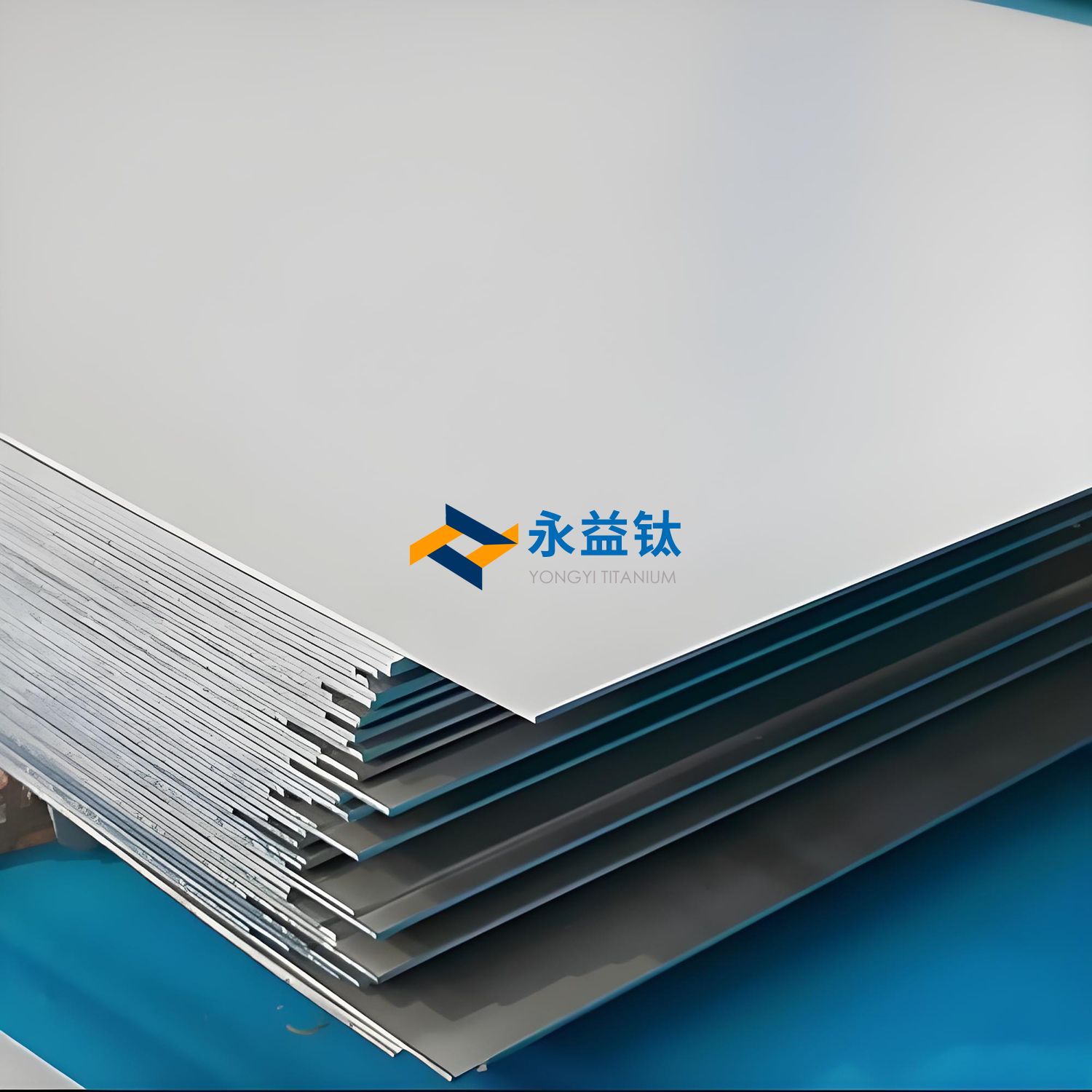

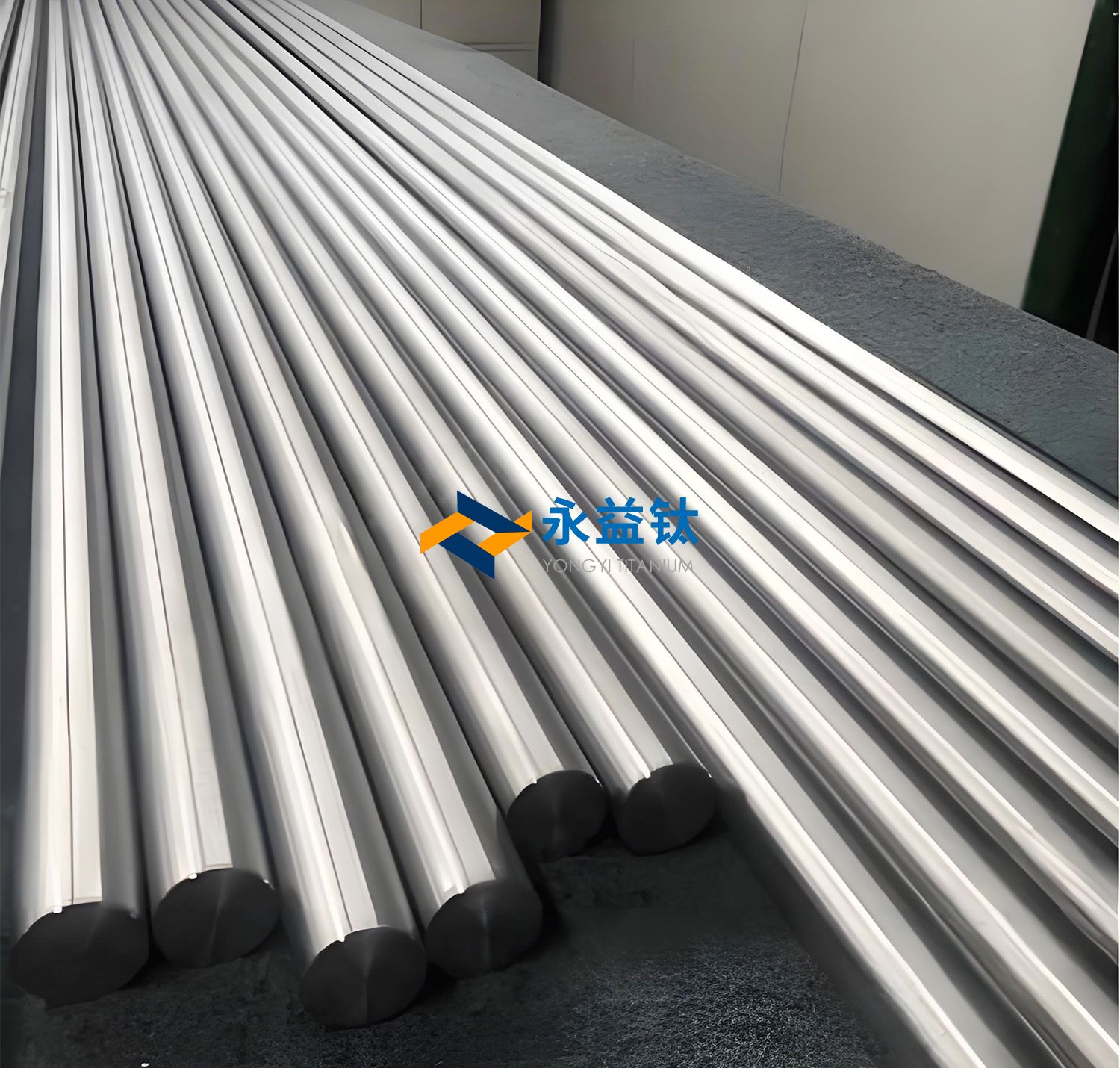

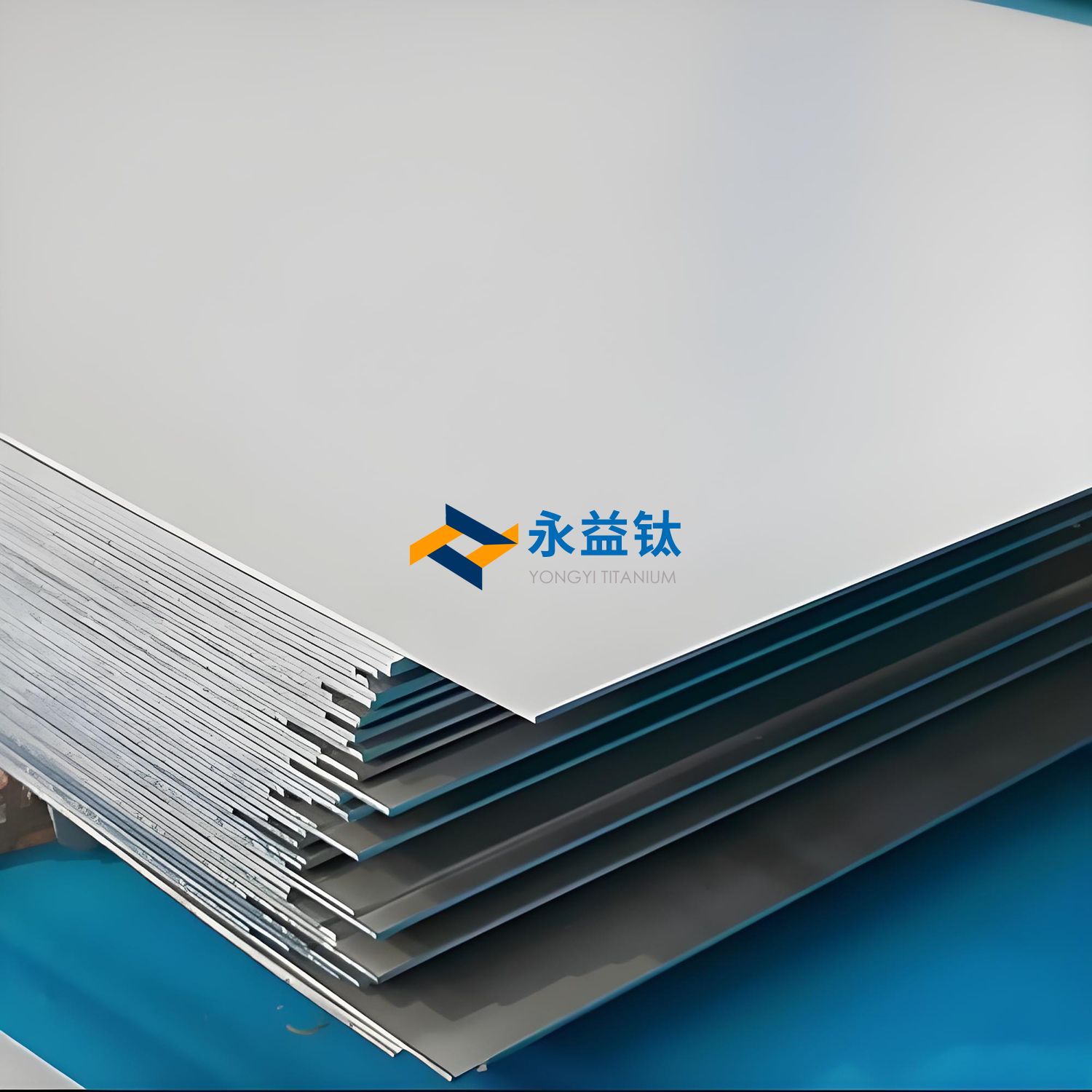

钛棒、钛板等产品广泛应用于人工骨、骨折固定等领域,对尺寸精度、表面粗糙度要求严格。在技术层面,合金成分向无铝化、抗菌功能化发展;表面处理采用喷砂、阳极氧化等物理化学方法增强性能;3D打印和精密锻造等成型工艺不断创新。此外,个性化定制和长期稳定性是临床应用的重要挑战。

原材料需严格检测纯度和探伤,确保氧、氮、氢等元素含量达标;表面质量控制包括清洁度检测和涂层结合力测试,以符合国际与国家标准。通过多道检测工序,保障钛合金医疗产品的安全性和有效性。

全球市场规模持续增长,主要受关节置换需求和3D打印技术推动。国际巨头主导高端市场,国内企业在部分领域实现国产化突破。未来,功能化合金、可降解材料以及智能制造融合将成为发展方向,助力国产医疗器件实现高端市场替代。以下为永益钛关于生物医疗用钛合金材料(钛棒、钛板等)的综合技术分析,结合近期研究及产业进展,按层次梳理关键参数与应用趋势:

1、名义成分与化学成分

常用合金类型:

α型:纯钛(TA1-TA4),名义成分:≥99.5% Ti,低氧控制(O≤0.18%)。

α+β型:

TC4(Ti-6Al-4V):Al 5.5-6.75%,V 3.5-4.5%,余量Ti。

TC20(Ti-6Al-7Nb):Al 5.5-6.5%,Nb 6.5-7.5%,余量Ti(替代有毒V元素)。

β型:

Ti-13Nb-13Zr:Nb 12.5-14.5%,Zr 12.5-14.5%,余量Ti。

Ti-15Mo:Mo 14-16%,余量Ti1。

Ti-39Nb-6Zr:Nb 39%,Zr 6%,余量Ti(多孔结构专用)。

杂质控制:严格限制Al/V释放(生物毒性),O≤0.20%,N≤0.05%,H≤0.015%。

2、物理与机械性能

| 性能指标 | 纯钛(TA) | TC4(Ti-6Al-4V) | Ti-13Nb-13Zr | Ti-39Nb-6Zr(多孔) |

| 密度 (g/cm³) | 4.51 | 4.43 | 5.0 | 4.3-4.6(孔隙率19-42%) |

| 弹性模量 (GPa) | 100-110 | 110-115 | 79-85 | 15-40(接近松质骨) |

| 抗拉强度 (MPa) | 240-550 | ≥895 | 800-900 | 200-600(随孔隙率变化) |

| 延伸率 (%) | 20-30 | ≥10 | 12-15 | 5-10 |

| 生物相容性 | 优异 | 良好(Al/V潜在风险) | 优异(无毒性元素) | 优异(促进骨整合) |

注:β型合金(如Ti-13Nb-13Zr)弹性模量更接近人骨(10-30 GPa),显著降低应力屏蔽效应。

3、耐腐蚀性能

机制:表面形成致密TiO₂钝化膜,在体液(pH=7.4)中稳定性高。

关键数据:

Ti-13Nb-13Zr:在模拟体液(Ringer溶液)中腐蚀电流密度仅2.06 μA/cm²,低于Ti-15Mo(3.66 μA/cm²)。

点蚀电位:>1.0 V(vs. SCE),优于316L不锈钢(0.3-0.5 V)。

长期稳定性:植入10年以上离子释放率<0.001 μg/cm²/day。

4、国际牌号对应

| 中国牌号 | 国际牌号 | 标准 |

| TA1-Gr1 | CP-Ti Grade1 | ASTM F67 |

| TC4 | Ti-6Al-4V (Gr5) | ASTM F136 |

| TC20 | Ti-6Al-7Nb | ISO 5832-11 |

| TB3 | Ti-12Mo-6Zr-2Fe (TMZF) | ASTM F1813 |

5、加工注意事项

切削加工:

刀具:硬质合金或金刚石涂层,避免粘刀。

参数:低速(≤50 m/min)、大进给量,冷却液强制降温(防止热硬化)。

成形工艺:

热加工:β相区锻造(>950℃),氩气保护防氧化。

焊接:激光/TIG焊,保护气体纯度≥99.999%。

表面处理:

喷砂酸洗:HF:HNO₃=1:3,提升表面粗糙度促进骨整合。

微弧氧化:形成含Ca/P的生物活性涂层。

6、常见产品规格与执行标准

| 产品类型 | 规格范围 | 执行标准 |

| 钛棒 | Ø1-150mm × L≤6000mm | GB/T 2965, ASTM B348 |

| 钛板 | 厚度0.8-100mm × 宽≤2000mm | GB/T 3621, ASTM B265 |

| 多孔植入件 | 孔隙率30-70%,孔径100-500μm | ISO 5832-33 |

7、制造工艺与流程

熔炼:真空自耗电弧炉(VAR)3次熔炼,减少偏析。

粉末制备:旋转电极雾化(≤150目球形粉末)。

成形:

锻造:β相区开坯→两相区精锻(晶粒细化)。

增材制造:SLM/EBM技术成形多孔结构(孔隙率精确控制±5%)。

烧结:氩气保护,1000-1200℃/4h(多孔材料添加NH₄HCO₃造孔剂)。

表面改性:微弧氧化或抗菌涂层(如万古霉素缓释粒子)。

8、 核心应用领域与突破案例

骨科植入:

多孔髋臼杯:Ti-39Nb-6Zr孔隙率65%,弹性模量≈松质骨,避免应力遮挡(美国ACTIPORE™)。

3D打印骶骨:清华大学附属医院完成世界首例钛合金骶骨植入,保留患者下肢功能。

牙科种植体:Ti-6Al-4V表面纳米管阵列(TiO₂),骨整合时间缩短30%。

心血管支架:超弹性Ti-Ni合金(β型),径向支撑力>200 N/mm。

9、先进制造工艺进展

增材制造:

SLM/EBM:实现复杂多孔结构(孔隙精度±10μm),如颈椎融合器(微孔尺寸215-230μm)。

梯度孔隙设计:表层高密度保证强度,内层高孔隙率促进血管化。

超塑性成形:β型合金(如Ti-15Mo)750℃下延伸率>400%,用于颅颌面个性化假体。

10、国内外产业化对比

| 指标 | 国内水平 | 国际先进水平 |

| 高端材料占比 | <20%(依赖进口Gr5细晶棒材) | >80%(美国ATI/TIMET) |

| 最大锻件 | 500 kg(宝钛) | 2000 kg(美国TIMET) |

| 成本控制 | 锻件≈¥800/kg | ≈¥600/kg(规模化效应) |

| 3D打印应用 | 小批量植入物(如骶骨) | 批量生产脊柱融合器 |

11、技术挑战与前沿攻关

均匀性控制:

大尺寸铸锭Nb/Mo偏析(电磁冷坩埚连续熔炼技术攻关)。

表面功能化:

抗菌-成骨双功能涂层:载药PLGA微球+纳米管阵列(万古霉素缓释28天)。

弹性模量匹配:

超低模量合金:Ti-24Nb-4Zr-7.9Sn(模量33 GPa,接近人骨20 GPa)。

12、趋势展望

材料设计:

无Al/V β钛合金:开发Ti-Zr-Nb-Ta系,兼顾生物安全性与超弹性。

智能响应合金:4D打印Ti-Ni形状记忆支架,动态适应骨改建。

制造革新:

AI驱动工艺:实时调控熔池温度/冷却速率,组织均匀性>95%。

绿色循环:废钛氢化脱氧(回收率>90%,氧含量≤0.15%)。

临床应用:

原位打印:手术机器人+实时成像,术中定制植入物(2030年临床试点)。

生物医用钛合金正朝着个性化(3D打印)、功能化(抗菌/促愈合)及智能化(4D响应)方向突破。国内需突破大尺寸细晶材料制备与表面改性核心技术,加速从“仿制”向“原创”转型。

相关链接