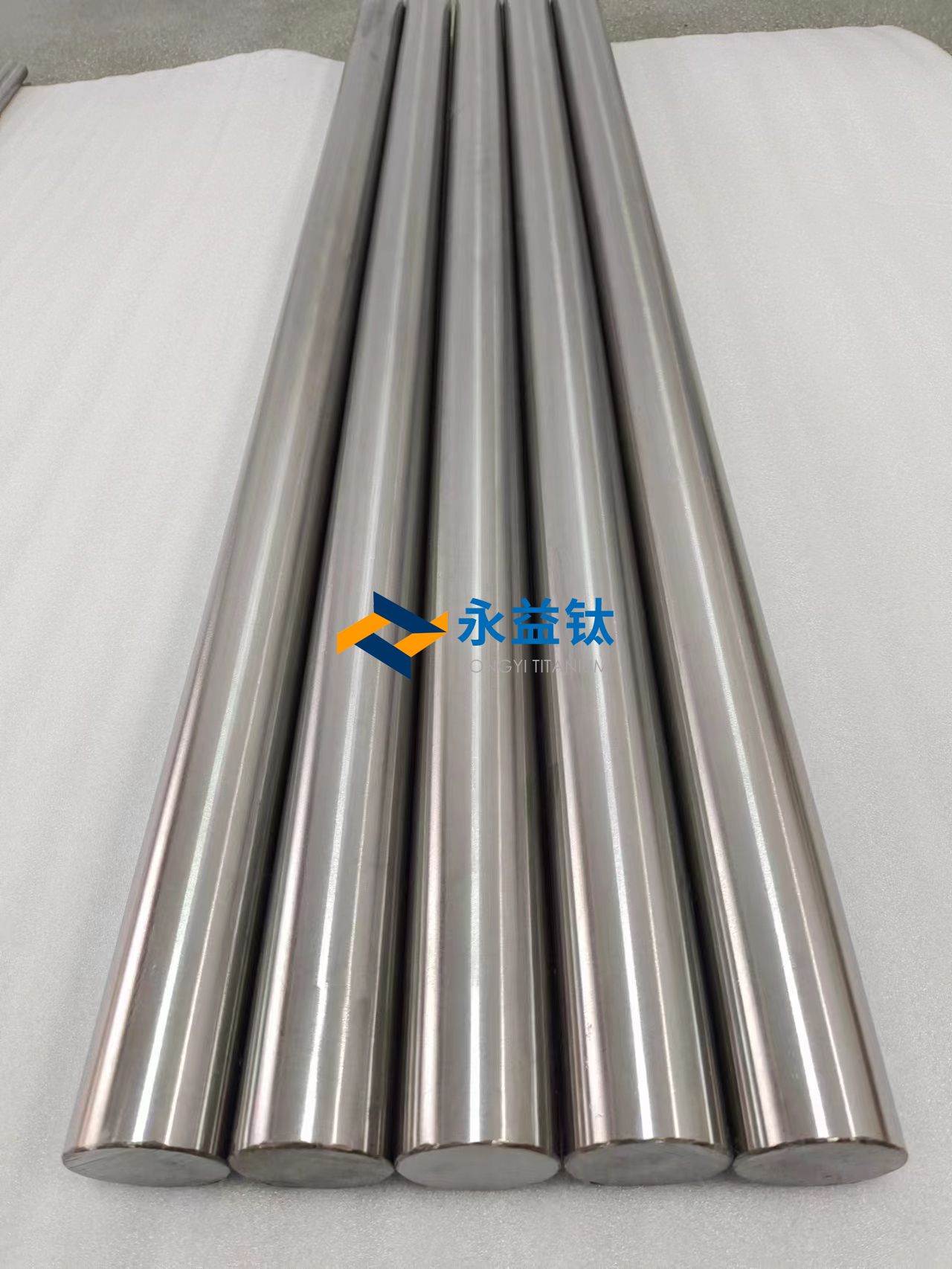

钛棒是钛金属制成的圆柱形材料,具有高强度(TC4抗拉>900MPa)、耐腐蚀(耐受强酸/碱)、低密度(4.5g/cm³)及生物相容性;主要应用于医疗器械(如骨钉)、化工反应器内衬、航空紧固件等;制造工艺包括热挤压成型(950℃±20℃)与精密磨削(IT6级精度);表面处理常用阳极氧化(5-25μm氧化膜)或微弧氧化(100μm陶瓷层)提升性能;保养需定期中性清洗(如3M™ NeutraClean)、避免氢氟酸接触,潮湿环境需涂硅烷防护层。永益钛将化工设备、医疗器械、航空航天、体育器材等领域用纯钛棒、钛合金棒的额保养方法及标准,整理如下:

一、钛棒表面处理工艺及适用场景

| 处理工艺 | 技术特点 | 适用场景 | 优缺点对比 |

| 阳极氧化 | 形成5-25μm氧化膜,耐蚀、绝缘、可着色 | 医疗器械、精密仪器、装饰件 | 优点:美观、耐蚀;缺点:膜层脆性 |

| 喷砂处理 | 表面粗糙度Ra 1.6-6.3μm,增强附着力 | 工业结构件、涂层基体 | 优点:成本低;缺点:易积污 |

| 电解抛光 | 去除表层微缺陷,Ra≤0.1μm,提高光洁度 | 生物植入物、食品设备 | 优点:超洁净;缺点:能耗高 |

| PVD涂层 | 沉积TiN/TiAlN(硬度>2000HV),耐磨 | 刀具、轴承、高磨损部件 | 优点:超硬耐磨;缺点:厚度受限 |

| 微弧氧化(MAO) | 生成10-100μm陶瓷层,耐高温、绝缘 | 航空航天、海洋工程 | 优点:综合性能优;缺点:成本高 |

二、按材质分类的保养方法

| 材质类型 | 关键性能 | 保养要点 | 禁忌操作 |

| 工业纯钛(TA1/TA2) | 耐蚀性优,强度低(抗拉240-480MPa) | - 定期中性清洗剂擦拭 | 禁用氢氟酸、浓盐酸清洗 |

| - 潮湿环境涂覆硅烷防护层 |

| - 检查钝化膜完整性 |

| TC4(Ti-6Al-4V) | 高强度(抗拉>900MPa),耐疲劳 | - 喷丸强化表面(覆盖率200%) | 避免>400℃长期暴露 |

| - 高温环境涂Al2O3涂层(耐400℃) |

| β型钛合金(如TB6) | 超高强度(>1200MPa),氢脆敏感 | - 真空/惰性气体存储防吸氢 | 禁止接触含H2S介质 |

| - 渗透探伤检测微裂纹 |

| - 使用低粘度合成润滑剂 |

| Ti-Al金属间化合物 | 耐高温(800℃),脆性较大 | - 热障涂层(YSZ)保护

- | 禁用机械冲击或硬物刮擦 |

| 避免冷热冲击(ΔT<100℃/h) |

| - 软布清洁 |

三、按应用场景的保养方案

| 应用领域 | 典型环境 | 保养措施 | 周期 |

| 化工设备 | 强酸/碱、高温 | - 每周目视检查腐蚀点 | 腐蚀速率>0.1mm/年时更换 |

| - 每年涡流检测(ECT)评估壁厚 |

| - 破损处补涂PTFE |

| 医疗器械 | 人体体液、高温灭菌 | - 术后等离子体消毒(过氧化氢低温) | 每2年临床评估 |

| - 定期电解抛光恢复光洁度 |

| 航空航天 | 高低温循环、振动载荷 | - 每500飞行小时检查疲劳裂纹(超声波探伤) | 异常振动立即停飞 |

| - 热障涂层修复(APS喷涂) |

| 体育器材 | 高冲击、汗液腐蚀 | - 运动后淡水冲洗 | 发现变形即更换 |

| - 每季度喷丸处理恢复表面强度 |

| 珠宝装饰 | 日常佩戴、化妆品接触 | - 软毛刷+中性洗剂每周清洁 | 接触化学品后立即擦拭 |

| - 独立存放防划伤 |

| - 每3年重新阳极氧化 |

四、表面退化预警与修复技术

| 退化类型 | 检测方法 | 修复技术 | 成本效益比 |

| 点蚀/缝隙腐蚀 | 渗透探伤(PT)或3D形貌扫描 | 激光熔覆+钝化处理 | 修复成本≈新件25% |

| 疲劳裂纹 | 超声波探伤(UT)或X射线衍射(XRD) | 电子束焊接+喷丸强化 | 修复成本≈新件40% |

| 涂层剥落 | 划格法附着力测试(ASTM D3359) | 等离子喷涂(APS)再涂层 | 修复成本≈新件15% |

| 生物膜污染 | ATP生物荧光检测 | 电解抛光+紫外光灭菌 | 修复成本≈新件8% |

五、保养工具与耗材推荐

| 工具类型 | 推荐产品 | 适用场景 | 注意事项 |

| 清洁剂 | 3M™ NeutraClean(pH 6.5-7.5) | 通用钛表面 | 禁用含氯、氟成分 |

| 防护涂层 | Belzona 1311(陶瓷环氧树脂) | 高温/腐蚀环境 | 涂覆前表面粗糙度Ra≥3.2μm |

| 润滑剂 | Molykote TP-42(-73~260℃) | 高低温机械部件 | 符合FDA 21 CFR 178.3570 |

| 抛光设备 | Festool RAP 150 LX 研磨机 | 工业级表面修复 | 转速≤5000 RPM防过热氧化 |

六、国内外维护标准对比

| 标准领域 | 中国标准 | 国际标准 | 核心差异 |

| 医用钛维护 | YY/T 0641-2022(清洗消毒) | ASTM F86(表面处理) | 中国要求残留蛋白≤5μg/cm² |

| 工业腐蚀防护 | GB/T 31304-2014(钛设备维护) | ISO 12944(涂层防护) | ISO盐雾测试要求>3000小时 |

| 航空检测 | HB 5462-2020(钛锻件探伤) | ASTM E2375(超声波检测) | 美国允许缺陷尺寸≤0.8mm |

七、前沿表面处理技术趋势

| 技术方向 | 技术原理 | 预期效果 | 成熟度 |

| 自修复涂层 | 微胶囊缓蚀剂嵌入涂层,破损时自动释放 | 维护周期延长50% | 2025年试用 |

| 纳米复合涂层 | 石墨烯/TiN复合,提升导热与耐磨性 | 耐磨性提高80% | 实验室阶段 |

| 智能传感涂层 | 嵌入光纤传感器实时监测应力/腐蚀 | 提前6个月预警失效 | 2030年商用 |

八、选型与采购建议

| 选型因素 | 建议 | 备注 |

| 环境腐蚀性 | 强酸选TA1+MAO处理,高载荷选TC4+PVD涂层 | 参考NACE MR0175/ISO 15156 |

| 加工复杂度 | 精密部件优选电解抛光,大型结构件用喷砂+涂层 | 需供应商提供工艺认证(如ISO 9001) |

| 成本控制 | 非承力区采用钛-钢复合棒(如TA2/304L) | 复合界面剪切强度≥180MPa |

以上内容基于 《钛合金表面工程手册》(2023)、ASTM及 ISO 标准(截至2024年),结合实际工业案例总结。如需具体工艺参数或定制方案,可进一步补充!

相关链接