1、前言

钛及钛合金因其具有比强度高、韧性强、耐腐蚀、无磁、可焊、优良的生物相容性以及出色的高低温适应性等特点,广泛应用于航空、航天、航海、冶金、机械、石油化工以及医疗卫生等领域,获得了“第三金属”的美称,整个钛工业也一直保持稳定增长的态势[1,2]。

随着科技的飞速进步,尤其是航空航天领域对钛合金材料的要求不断提高,如何进一步提升合金性能成为钛合金研发的重要方向之一。近年来,调控合金元素种类、含量及工艺参数等途径已成为改善钛合金性能的主要手段。然而,随着合金元素种类的增加,钛合金的成分与性能之间的映射关系变得愈加复杂,传统的设计方法,如钼当量([Mo]Eq)[3]、d-电子合金理论[4,5]、价电子浓度[6,7]等理论,已难以有效捕捉合金元素间复杂的交互作用及其对性能的影响,从而导致新型钛合金的设计进展缓慢。因此,亟需开发新的方法指导钛合金的设计和开发,以满足日益复杂和高性能的应用需求。

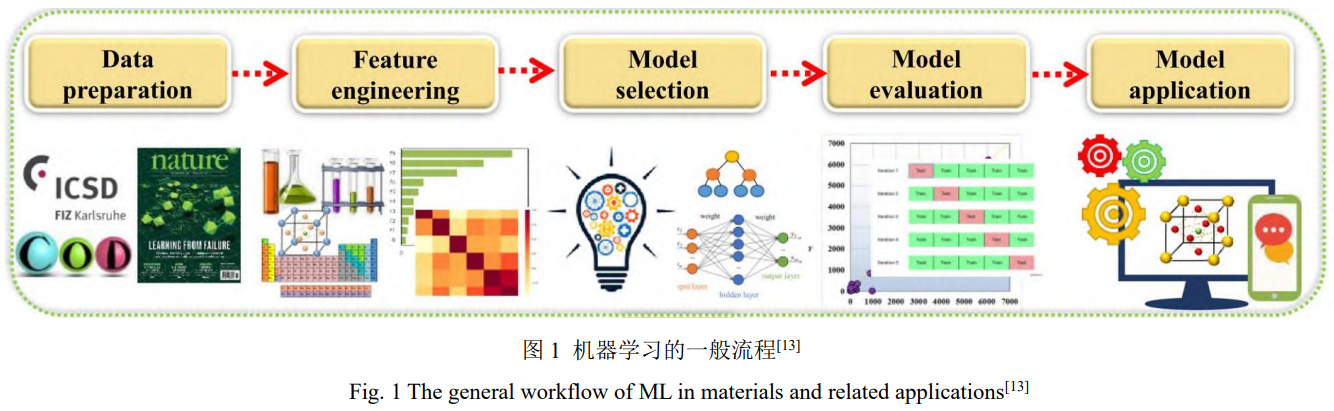

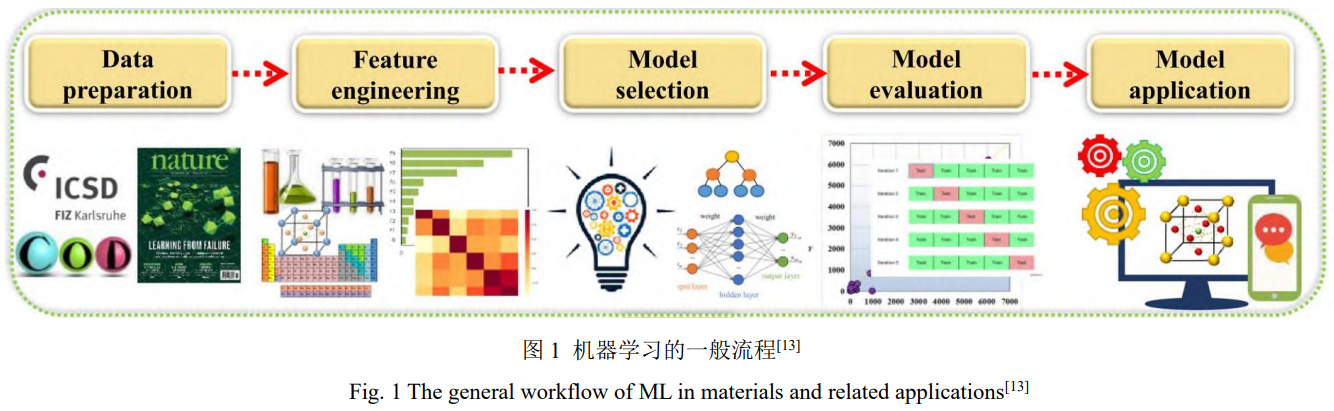

随着数据技术的快速发展,数据驱动的模式已成为新材料研发的重要手段,催生了材料信息学这一新兴领域。自2016年起,我国通过推广和应用材料基因工程与技术,推动了数据驱动的材料智能化研发模式的快速兴起,为机器学习在材料研发领域的广泛应用奠定了坚实的基础。随着材料信息学的不断发展,材料领域积累了丰富的数据信息,包括材料的热力学、声学、光学、电学以及相结构、晶体结构等数值型数据,以及各类衍射谱图[8]、显微组织[9]等图像数据,形成了多种多样的材料数据库。在已有数据的基础上,机器学习能够通过算法构建影响因素(材料特征)与目标量(如结构、组织、材料性能等)之间的映射关系,从而实现对新材料结构、组织、性能的预测,挖掘出材料数据中的隐含信息,协助材料研究人员更深入地理解材料科学问题[10-12]。如图1所示,机器学习模型构建的一般流程包括:数据获取与预处理、特征工程、模型训练、评估与应用[13]。具体来说,针对特定的材料问题,首先准备相应的材料数据集,并对原始数据进行预处理;然后,通过特征工程确定影响目标量的关键材料特征,并将其输入到机器学习模型中;训练多个机器学习模型,利用交叉验证等方法评估模型性能,并选出表现最好的机器学习模型;最后,应用训练好的机器学习模型预测未知材料的目标性能,根据预测结果设计实验,能够显著缩短材料研发周期,降低研发成本。因此,以机器学习为代表的数据挖掘方法在材料领域得到了广泛的应用,取得了一批创新性的研究成果。近年来研究人员从不同角度针对机器学习在材料领域的应用做了系统的归纳和总结[14-21]。例如,Xie等[19]以材料预测和优化设计为主线,简述了材料特征构建与筛选,总结了机器学习在材料结构、组织、性能、服役行为预测等方面的应用进展。Hart等[12]系统地阐述了机器学习在高熵合金、形状记忆合金、非晶合金、高温合金等合金研发中的典型应用。Choudhary等[16]在简述深度学习方法的基础上,详细讨论了深度学习在原子模拟、材料图像处理、频谱分析和自然语言处理等方向的最新研究进展。Su等[17]在材料基因工程思想框架下,从材料数据库搭建、机器学习理论与方法、关键技术与装备、材料研发的工程化应用、人才培养等方面,综述了中国材料基因工程的研究进展。Lookman等[20]则主要总结了贝叶斯优化与主动学习策略在加速新材料发现中的应用。

本文以机器学习辅助钛合金研究应用的一般流程为主线,综述了数据驱动的智能化研发方式在钛合金设计中的研究进展。首先,介绍了钛合金机器学习中数据获取与预处理以及特征工程技术。基于这些内容,进一步介绍了常用的机器学习模型与算法,并从β转变温度、力学性能、热加工行为等方面阐述了机器学习在钛合金预测中的具体应用。接着,总结了机器学习融合优化算法在钛合金设计中的最新研究进展。最后,讨论了机器学习在钛合金领域面临的发展机遇与挑战。

2、钛合金数据

2.1钛合金数据集

材料数据是利用机器学习进行材料设计和开发的基础,钛合金数据主要来源于实验表征和计算模拟。实验数据虽然获取周期长且成本高,但通常具有较高的质量。

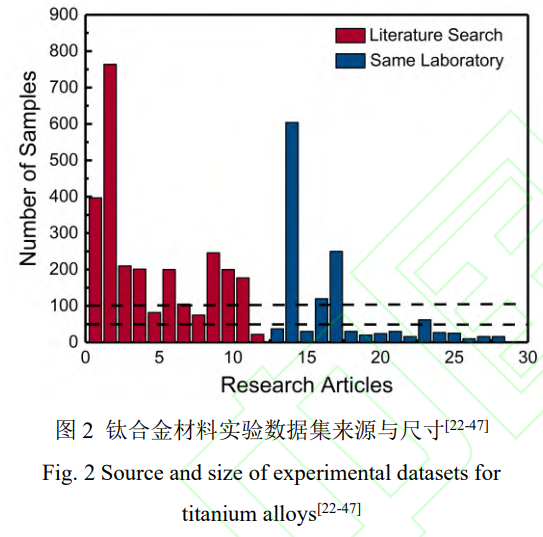

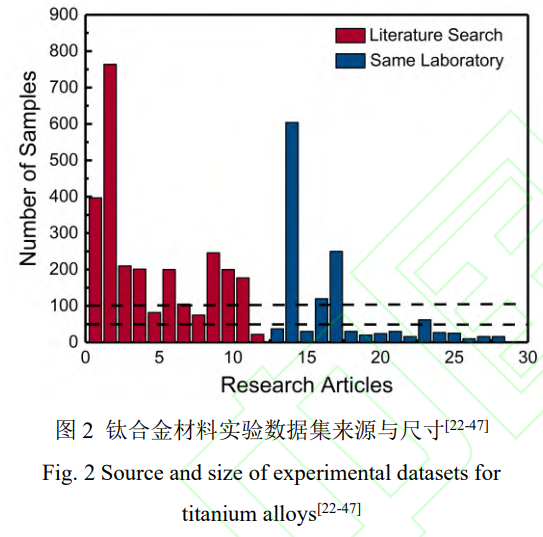

通过正交设计方法,可以在同一实验室内进行控制变量实验,得到高质量的实验数据集。这些实验数据集噪声小,仅通过少量实验就可以建立有效的机器学习模型[22,23]。作者统计了近30篇使用钛合金实验数据集进行机器学习的研究工作[22-47],如图2所示,其中超过一半的研究使用的是同一实验室完成的数据,大部分样本数量小于50。通过这些成功的研究可以看出,数据挖掘中的数据并不一定需要“大”,而是与数据质量密切相关。相比传统合金设计方法需要大量试错实验耗时耗力,机器学习能够基于小样本数据实现多组元合金在复杂工艺下的成分设计与工艺优化,从而大大提高了研究效率。

随着钛合金研究的深入,科技文献中已经积累了大量的实验数据。尽管文献数据较多,但由于它们来自不同的科研人员和实验室,数据中存在着不可避免的误差。

数据质量下降,一定程度上可以通过数量弥补。从图1可以看出,文献数据通常超过100个样本。为了有效利用这些已发表数据,可以借助自然语言处理技术,从大量相关的科技文献中快速提取有用的数据,从而进一步提升数据集的规模和多样性,为机器学习模型的训练提供更为丰富的信息[48-50]。

另外,通过高通量实验能够在短时间内覆盖多个材料组合和不同的实验条件,获取大量样本数据,为构建大数据集提供了坚实基础[51-53]。Chen等[54]利用反向分析法[55]从四元扩散偶的载荷-位移(L-D)曲线中提取杨氏模量和硬度。研究表明,单个扩散偶能够提供数10个不同成分的性能数据。在Ti-Nb-Zr基扩散偶系列实验中,研究者共获得了1290组钛合金的力学性能数据。

材料高性能模拟计算是钛合金数据的重要来源之一,常见的技术手段包括第一性原理计算[56-58]、相场模拟[59,60]、分子动力学模拟[61,62]以及蒙特卡洛模拟[63-65]等。通

过这些模拟方法获取的材料数据,再结合机器学习技术,可以显著加速模拟过程的效率。Peng等[47]为高效获得微观组织分布均匀的Ti6554合金棒材制备工艺参数,利用实验验证的热挤压有限元模型获取数据集,结合机器学习技术,构建了组织均匀度预测模型。通过该预测模型,组织均匀度的预测时间仅为有限元调参预测时间的0.7%,大幅提升了模拟效率。

2.2数据预处理

在机器学习辅助钛合金设计中,数据预处理是提升模型精度和可靠性的关键步骤。钛合金设计涉及复杂的合金成分、工艺参数和性能数据,这些数据往往存在缺失值、噪声和异常值等问题。为确保机器学习模型能够准确挖掘数据中的规律,采用科学合理的数据预处理方法至关重要。

数据清洗是数据预处理的首要步骤,其目的是去除数据中的错误、重复和不一致的部分,从而确保数据的完整性和可靠性。在钛合金的机器学习研究中,常见的数据清洗任务包括重复数据去除、缺失值填补和异常值检测等。

数据归一化是一种常用的数据预处理技术,主要目的是将不同尺度的数据映射到相同的范围,以消除特征之间的量纲差异。常见的归一化方法包括最小-最大归一化和Z-score标准化等。通过归一化,数据可以在0到1之间或者呈现均值为0、标准差为1的分布,确保各个特征具有相同的尺度和范围,避免因维度差异而导致的结果偏差。通常,在进行模型训练之前,对特征进行标准化或归一化处理,以提高模型的训练效率和预测准确性。例如,Marković等[34]采用线性回归、四分位距(interquartilerange,IQR)、局部离群因子(localoutlierfactor,LOF)等方法对弹性模量数据集中的异常值进行检测,从而获得了更高质量的训练数据集。Swetlana等[37]则首先利用Z分数异常检测方法进行数据清洗,尽量减少数据中的误导性表示,并进行标准化处理以消除不同特征值之间的差异,从而有效控制钛合金疲劳寿命数据集的质量。这些数据预处理技术在确保数据质量和提

高模型精度方面发挥了重要作用。

3、钛合金特征工程

特征工程指的是对原始数据的处理和转换,将其中有价值的信息提取出来,并将其转化为机器学习模型可以理解的数值形式,从而更有效地描述不同材料的特征,提升模型的预测精度。特征工程技术包括特征构建、特征选择和特征降维。

3.1材料特征构建

在数据分布较为集中的一些研究中,材料的成分和工艺参数可以直接作为材料特征,输入到机器学习模型中[27,31,66-68]。例如,Niu等[66]在构建钛合金β转变温度的预测模型时,直接以Ti,Al,V,Zr,Mo,Si,Cr,Fe等11个元素的含量为输入。Wu等[68]基于文献中搜集的200个钛合金力学性能数据,以合金成分、时效时间、时效温度、冷却速率等加工工艺参数为输入的材料特征,建立了弹性模量和屈服强度的预测模型。针对钛合金的驻留疲劳寿命寿命预测,则需要同时考虑合金成分、屈服强度、抗拉强度、疲劳试验参数和试样直径等因素的影响。然而,当需要预测的新材料中出现其他元素或新工艺时,此类模型构建的映射关系不再适用,限制了机器学习模型的泛化能力。而且在小数据背景下,材料的成分种类多样、分布范围广、工艺参数复杂等特点,导致材料数据在高维空间中分布稀疏,给机器学习模型的训练造成了很大的困难。

研究人员通过引入领域知识构建新的材料特征,可以有效提升模型的泛化能力,并改善数据的原始分布。

例如,通过将元素的物理化学性质与成分信息结合,利用数学公式构建描述材料的特征。Ghiringhelli等[69]指出,在构建材料特征时,应尽量满足“易得性”(simple)、“独

特性”(unique)和“完备性”(complete)的要求。Seko等[70]则将常用的元素性质分为3类,包括本征量(intrinsicquantities)、启发量(heuristicquantities)和物理性质。本征量包括原子序数、原子质量、周期数和族数、第一电离能等;启发量则包括鲍林电负性、艾伦电负性、范德华半径、共价半径、原子半径等;物理性质包括熔点、沸点、密度、熔化焓、蒸发焓、热导率等。通过这些领域知识的引入,构建的特征能够更全面地描述材料特性,进而提高机器学习模型的预测能力和准确性。例如,Marković等[34]计算了Mo当量、d电子结合次数(Bo)、d电子轨道能级(Md)和平均价电子浓度(e/a)等经验参数,还考虑了相关的热力学性质和力学性能对弹性模量的影响,共构建了46个材料特征。在设计低弹性模量近β钛合金时,Zou等[32]除合金成分外,根据原子半径(r)、熔点(MP)、沸点(BP)、电负性(χ)、原子质量(m)、密度(ρ)和电离能(IE)构建了27个材料特征。

将机器学习与计算模拟结合,可以获得更丰富的材料特征。Wang等[71]利用第一性原理计算,获得了不同合金成分β钛合金的晶格常数、晶胞体积、密度、弹性常数等结构信息,并以此为输入,建立了高精度的钛合金弹性模量预测模型。针对钛合金的塑性变形机制预测,Coffigniez等[72]基于密度泛函理论计算,获取了体积模量、剪切模量、泊松比、平均声子频率、缺陷形成能、d能级和平均层错能等多个材料特征。这些通过计算模拟获得的材料特征为机器学习模型提供了更为丰富的输入,进一步提高了对钛合金性能的预测能力。

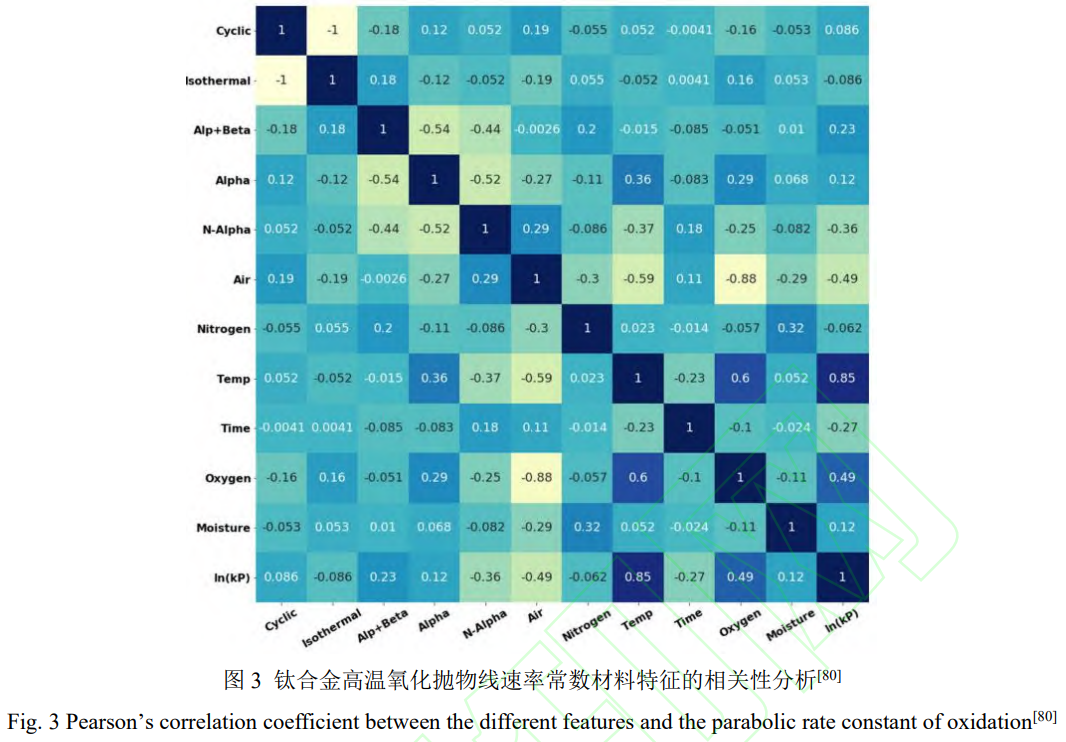

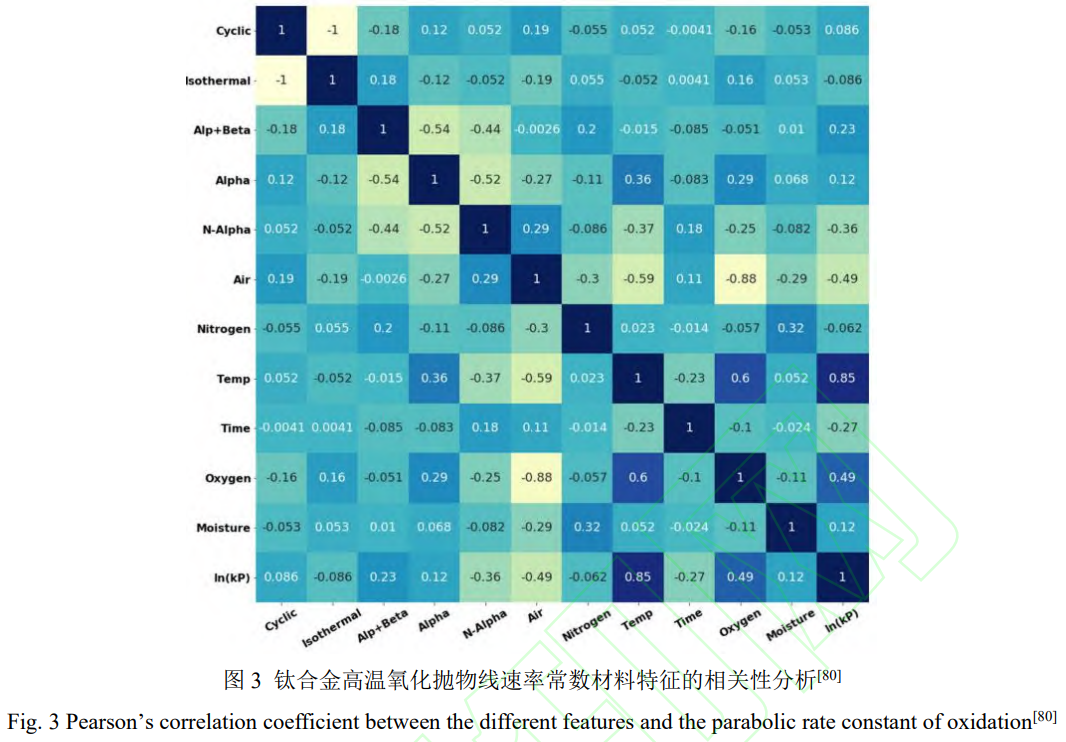

对于特定的材料问题或目标量,则需要结合具体问题场景,利用领域知识,选择所需的材料特征。例如,在利用机器学习构建钛合金热加工图时,常选取变形温度、应变速率和应变作为输入特征[39,73-76]。如果研究关注的是钛合金的疲劳寿命,则需要考虑锻造工艺参数、加载条件以及表面粗糙度等特征[77-79]。在增材制造钛合金的工艺优化问题中,输入特征通常与增材制造技术的类别密切相关。例如,在优化定向能量沉积钛合金的工艺窗口时,所选的材料特征包括激光功率、激光扫描速率和粉末进料速率等特定的工艺参数。针对钛合金的高温氧化性能,Bhattacharya等[80]构建了一个包含合金成分、组成相、氧化温度、氧化时间、氧气含量、水蒸气含量、气氛条件和氧化模式的材料特征集。

3.2材料特征选择与降维

一般来说,钛合金数据样本较为有限,若材料特征的数量过多,会导致维度灾难和过拟合问题,尤其是在高维特征空间中,有限的样本会更加稀疏。因此,为了提高机器学习模型的精度并增强其物理可解释性,需要通过特征选择方法对材料特征空间进行筛选,找出对目标材料性能具有重要影响的关键特征。常见的特征选择方法主要分为3类:过滤法、包裹法和嵌入法。过滤法通常通过统计方法(如方差、卡方检验等)对特征进行初步筛选,去除冗余或不相关的特征;包裹法通过建立模型评估特征子集的性能,选择最佳特征子集,常用的如递归特征消除(recursivefeatureelimination,RFE)方法;嵌入法则在模型训练过程中进行特征选择,通过模型本身(如决策树、LASSO等)来评估特征的重要性,进而选择最具预测能力的特征。

Bhattacharya等[80]利用过滤法中的相关性分析确定了影响钛合金高温氧化的抛物线速率常数的前5个材料特征,分别为温度、氧气含量、气氛条件、氧化时间和近α相,如图3所示。McElfresh等[81]通过嵌入法中的随机森林(randomforest,RF)模型评估特征重要性,发现晶粒形状对双相Ti-6Al-4V合金的屈服强度和硬化速率几乎没有影响,而β相分数是最重要的材料特征。Niu等[66]通过过滤法中的敏感性分析发现,去除任意特征都会导致模型性能下降,表明所使用的全部特征都对β相转变温度有效。Yang等[77]结合BP神经网络和平均影响值方法(meanimpactvalue,MIV)对影响Ti-685合金高周疲劳寿命的工艺参数和加载条件进行了预先筛选,并结合包裹法通过迭代去除特征,观察模型性能变化来评估特征的重要性,研究发现比热容是影响低弹性模量生物相容性钛合金的最重要特征参量[34]。

特征降维是指将原始材料特征映射到维度更低的特征空间,通过组合和转化,将多个特征压缩为几个互不相关的特征,同时尽量保持原有特征的信息含量。常用的特征降维方法包括主成分分析(principalcomponentanalysis,PCA)、线性判别分析(lineardiscriminantanalysis,LDA)和独立成分分析(independentcomponentanalysis,ICA)等。例如,Zhang等[82]利用PCA将声发射信号的特征从11维压缩到了5维,显著提升了数据处理的效率,并降低了模型的计算复杂度,同时保留了数据中的关键信息。

4、钛合金机器学习建模与预测

4.1机器学习模型构建与评估

在具备充足的材料数据并确定合适的材料特征后,可以开始构建用于材料分析的机器学习模型。机器学习方法主要分为监督学习和无监督学习两大类。监督学习适用于有标签数据的任务,根据标签类型的不同,可以进一步分为分类任务和回归任务。分类任务用于目标变量为离散类别的情况,例如预测钛合金的类型或性能等级;回归任务则用于预测连续数值的目标变量,例如强度、韧性、弹性模量等钛合金性能。无监督学习则处理无标签数据,主要通过探索数据的潜在结构和模式进行学习,常用于聚类分析、异常值检测和降维等任务。在钛合金设计与优化过程中,机器学习模型的选择和训练需结合数据的特点和具体任务,以确保模型能够提供有效的预测和分析。

常见的监督学习算法复杂程度不同,带来的拟合效果和可解释性也有所差别。以包括线性回归、支持向量机(supportvectormachines,SVM)、RF和极致梯度提升树(extremegradientboosting,XGBoost)为例,这些算法广泛应用于钛合金性能预测。线性回归适用于描述简单的线性关系,具有较好的物理可解释性,便于理解和分析其模型结果;SVM则更适合数据集较小且存在复杂非线性关系的情境,通过构建高维特征空间来实现非线性的分类和回归;RF和XGBoost等集成学习算法在面对高度复杂的非线性关系时展现出较高的精度和鲁棒性,通过集成多个弱分类器或回归器提高预测性能,能够为钛合金的性能预测提供更为准确和稳定的结果。集成方法通常具有较强的泛化能力,能够有效减少过拟合问题,因此在钛合金的性能预测中得到了广泛应用[29,32,83,84]。

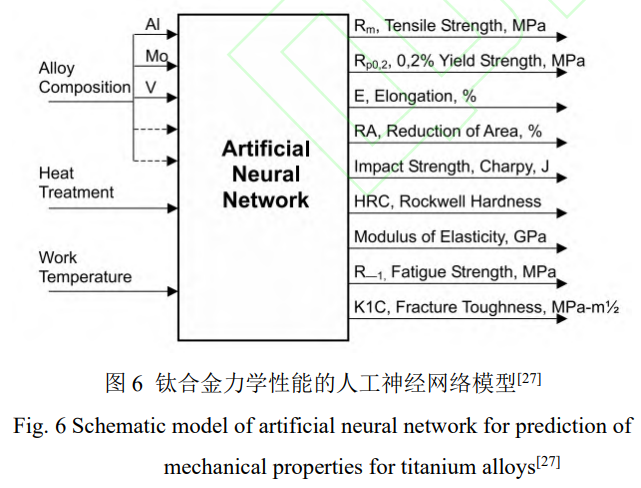

深度学习作为一种强大的监督学习方法,尤其适合处理大规模和高维数据,近年来在材料设计中的应用不断得到扩展。常见的深度学习模型包括人工神经网络(artificialneuralnetwork,ANN)和卷积神经网络(convolutionalneuralnetwork,CNN)等。ANN通常由输入层、隐藏层和输出层组成。输入层的节点数量由数据集中特征的数量决定,每个输入节点对应一个输入特征;输出层的节点数量则取决于任务目标,例如回归任务中通常为一个节点,而分类任务中输出节点的数量由类别数决定。隐藏层的数量和每层节点的数量通常与问题的复杂性和数据量相关,通过逐层传递和变换数据,隐藏层能够自动学习数据中的隐含特征和关系,从而实现更加精准的预测。在钛合金的性能预测中,ANN能够处理复杂的非线性问题,并通过多层结构对数据进行深度分析,提升模型的预测准确性[27,28,85]。

CNN则是一种特别适合图像数据分析的深度学习模型,其结构通常包括卷积层、池化层和全连接层。卷积层负责从原始图像中提取特征,池化层则用于减少数据维度和计算量,同时保持重要的特征信息;全连接层则用于最终的预测和分类。在钛合金的微观结构分析中,CNN能够处理扫描电镜图像、晶体结构图像等空间数据,通过卷积操作自动识别局部特征,进而学习不同结构与材料性能之间的复杂关系[26,66,86]。因此,CNN在钛合金微观结构与性能之间的映射中发挥了重要作用,尤其是在自动化和高效分析钛合金图像数据方面具有显著优势。

在模型训练后,需要通过评估验证其可靠性,并与其他模型进行比较,以确保其能够在未知数据上有效泛化[21]。常见的评估方法包括留出法和交叉验证。留出法是将数据集按照一定比例(如80%训练集,20%测试集)划分,训练集用于训练模型,测试集则用于评估模型的预测精度。留出法简单且计算速度快,但评估结果可能受数据划分的影响,因此通常需要进行多次留出法取平均值。k折交叉验证则是将数据集划分为k个子集,轮流使用k-1个子集训练模型,剩余一个子集用于测试,最终取各轮测试结果的平均值来评估模型性能。

在评估过程中,需要根据具体任务选择合适的评估指标。对于回归任务,常用的评估指标包括均方误差(MSE)、平均绝对误差(MAE)和决定系数(R²),它们能有效衡量预测值与真实值之间的差异;而分类任务则通常使用准确率、召回率、F1-score及ROC曲线等指标,这些指标可以帮助判断模型对不同类别的预测性能。

此外,通过超参数调优(如网格搜索或随机搜索),可以进一步提升模型性能,确保其在实际应用中的高效性与稳定性。

4.2钛合金机器学习预测

利用训练好的机器学习模型对钛合金性能进行预测,以指导目标性能钛合金的设计,是钛合金机器学习应用中的重要方向。当前,已有大量研究集中于钛合金性能的预测,涵盖了多个关键性能指标,例如β相转变温度、弹性模量、强度、延伸率、塑性变形机制、疲劳寿命预测以及热加工图构建等。这些研究不仅为钛合金的设计提供了理论依据,还为新型钛合金材料的优化和开发提供了有效工具。

钛合金的β转变温度是指在热平衡状态下,显微组织中α相完全转变为β相的最低温度。随着近β锻造等先进锻造技术的广泛应用,对钛合金相变温度的预测精度提出了更高的要求。Banu等[85]为了预测钛合金的β相转变,基于合金成分开发了ANN和多元线性回归(multiplelinearregression,MLR)模型。尽管MLR模型的预测误差略高于ANN模型,但多元线性回归模型具有更好的可解释性,研究发现Mo,V,Zr,Cr,Fe,Al,Si和O是β相变的主要决定因素。Niu等[66]建立了ANN、高斯过程回归、SVM和集成回归树4种机器学习模型,用于预测钛合金的β相转变温度,研究发现具有10个神经元的神经网络模型具有最高的预测准确性,而具有8个神经元的神经网络模型具有最强的泛化能力。

Guo等[35]通过线性回归分析量化合金元素含量对β相转变温度的影响,给出了计算相变温度的简单公式,可用于调控钛合金组织结构。

加工图可以有效地反映合金的热加工安全区域,帮助减少材料损耗,降低生产成本。近年来,部分学者将人工智能技术与合金热加工图相结合,采用机器学习算法预测合金的热变形行为,取得了较好的预测效果,能够准确反映合金的热变形规律[39-41,73-76]。Li等[73]利用Gleeble-1500热模拟压缩试验机,在变形温度750~1000℃和应变速率0.01~10s-1的变形条件下,对Ti-2Al-9.2Mo2Fe钛合金进行热模拟压缩试验,获取了576个实验数据,以变形温度、应变速率、应变为输入变量和流变应力为输出,建立了3个隐藏层的深度神经网络(DNN)模型,预测流变应力的相关系数达到0.999,使用DNN模型构建的加工图可有效预测钛合金的微观结构演变。

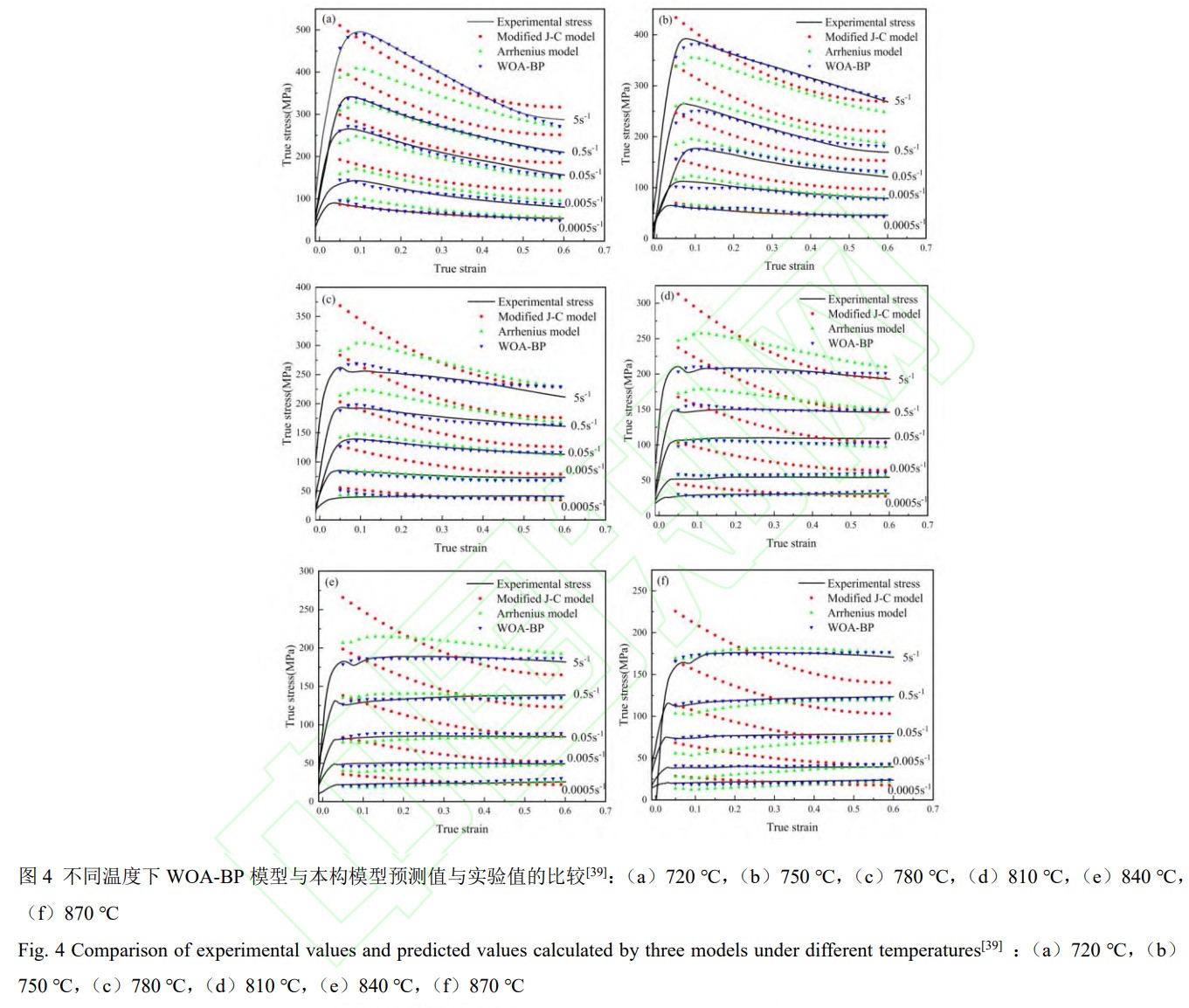

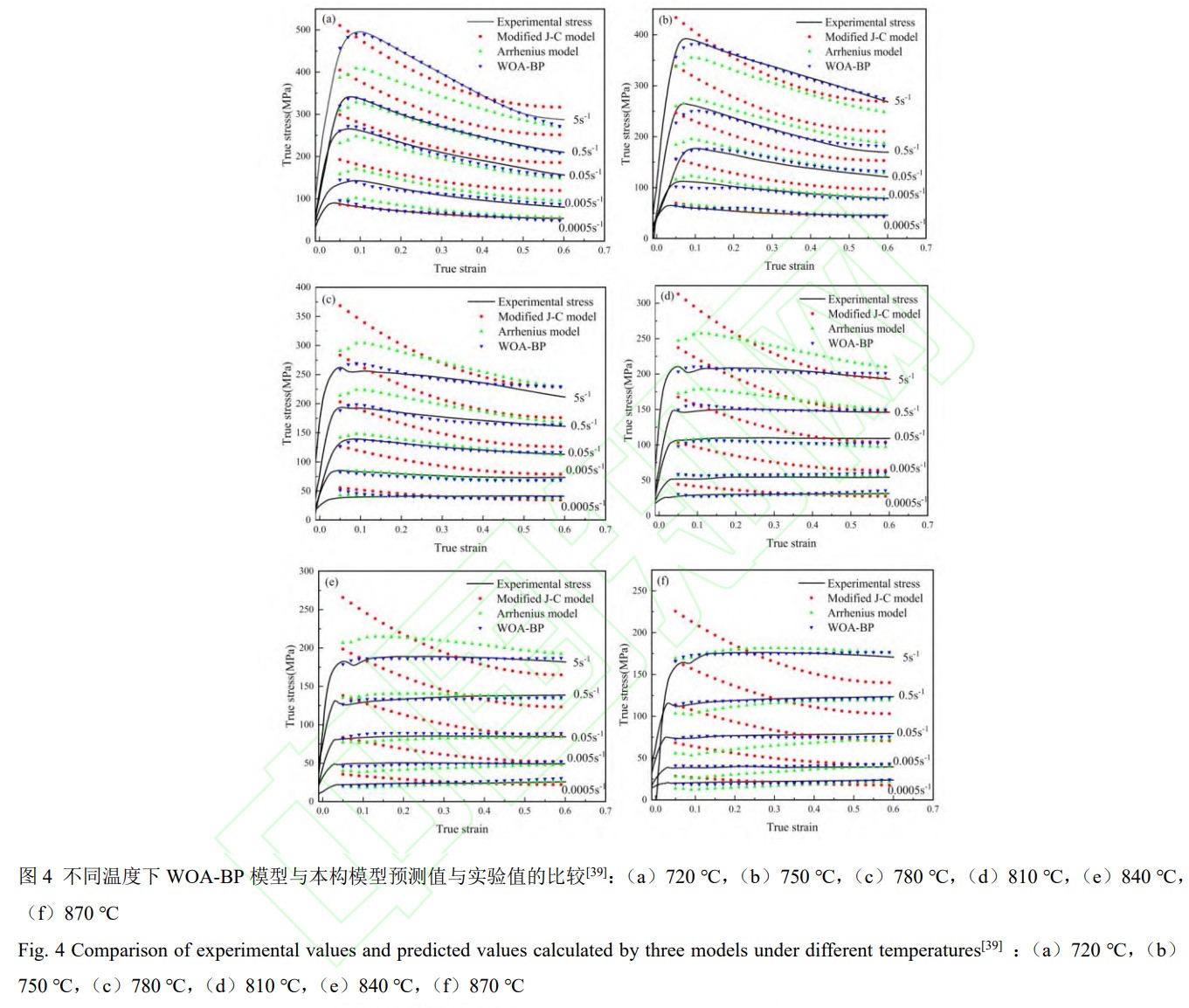

Liu等[39]为了提高近β钛合金在热变形过程中的流动行为预测精度,使用鲸鱼优化神经网络算法(whaleoptimizedneuralnetworkalgorithm,WOA-BP)建立了流变应力的预测模型,根据预测值构建了Ti-3Mo-6Cr-3Al3Sn钛合金在真应变为0.6时的热加工图。如图4所示,WOA-BP模型相对于改进的J-C本构结构模型和阿伦尼乌斯本构结构模型实现了更低的预测误差。

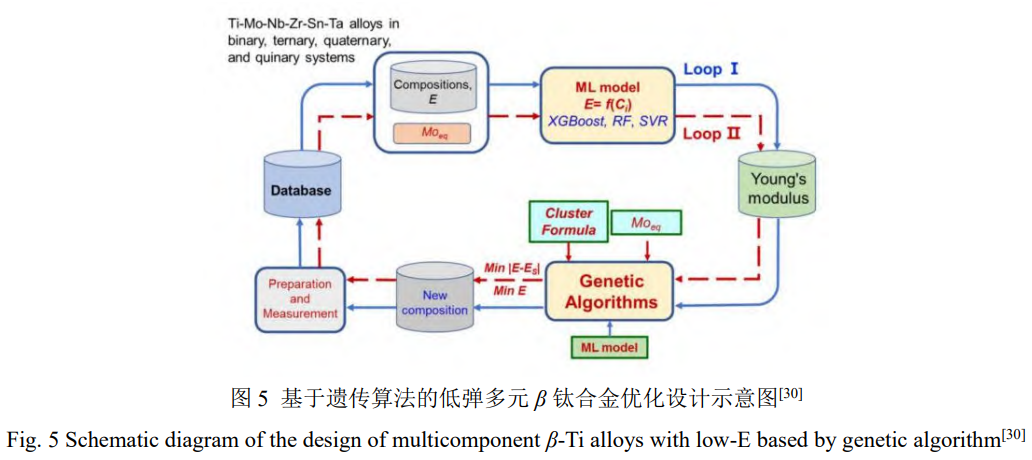

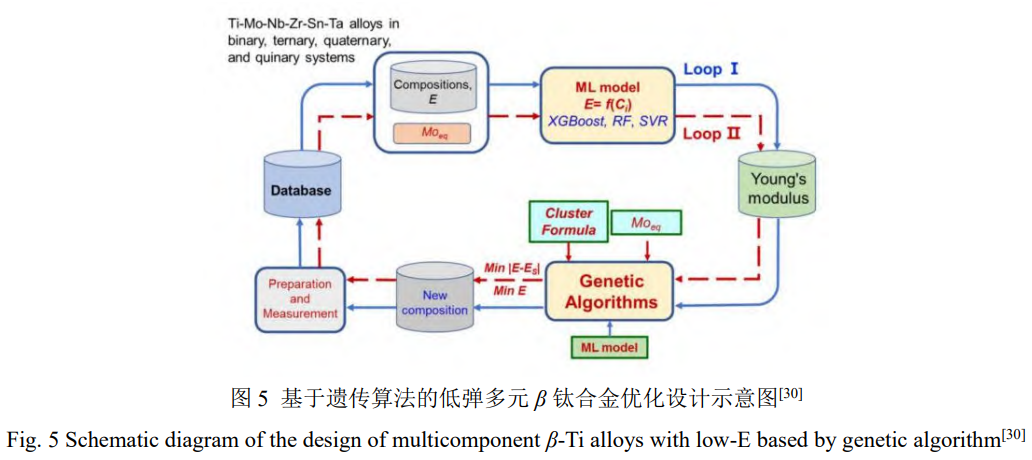

钛及钛合金因其优异的生物相容性和力学性能,在医用金属领域具有广阔的应用前景。近年来通过调控合金化元素种类、含量研发低弹性模量β钛合金成为了医用材料研究的重要方向之一。Wu等[68]通过融合冶金理论与类神经网络算法,设计开发了一种名为“betaLow”的学习器,该学习器能预测富钛中熵合金的相结构以及杨氏模量,并开发出成分为Ti-12Nb-12Zr-12Sn(Ti-12)的新型钛合金,其杨氏模量仅有43GPa,且在具有低密度的同时兼有近900MPa的抗拉强度。根据领域知识,在材料设计流程中嵌入有物理意义的材料特征可以加速新材料的研发速度。Yang等[30]利用XGBoost算法,结合Mo当量构建了Ti-Mo-Nb-Zr-Sn-Ta体系弹性模型的预测模型,通过将团簇式成分作为约束条件嵌入到遗传算法中,极大的简化合金成分,降低了实验难度,成功发现了5种不同的新型低弹β合金,优化流程如图5所示。Raj等[31]采用了3种机器学习技术,包括MLR、ANN和模糊推理系统(fuzzyinferencesystem,FIS),用于设计具有足够强度的低弹性模量生物医学钛合金。研究发现,合金元素如Al,Zr,Fe,Sn和Cr在降低钛合金的弹性模量方面发挥着重要作用,而不会对钛合金的强度产生太大影响。

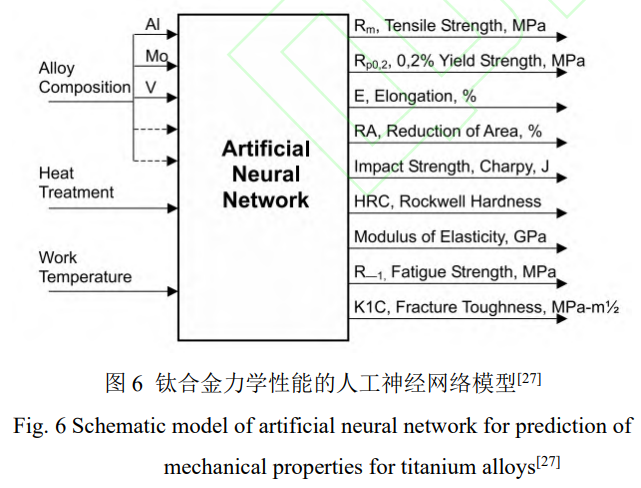

随着航空航天技术的飞速发展,对高强度、高韧性的新型钛合金需求日益增加。钛合金的力学性能主要受合金成分和微观组织的影响,而微观结构又受到加工和热处理参数的制约,导致合金成分、工艺与性能之间的映射关系愈加复杂。如图6所示,Malinov等[27]基于764个钛合金数据样本,使用合金成分、热处理参数和测试温度等作为输入,建立了抗拉强度、屈服强度、延伸率、断面收缩率、冲击强度、硬度、弹性模量、疲劳强度和断裂韧性等力学性能的神经网络模型。该模型的预测效果与实验结果基本相符,且他们从金属学角度对预测结果进行了深入分析,同时开发了图形用户界面,方便研究人员使用此钛合金预测模型。Jeong等[28]基于30个相变诱导塑性(transformationinducedplasticity,TRIP)钛合金的实验数据,采用Mn含量和热处理温度作为输入,建立了TRIP钛合金强度和延伸率的ANN模型。根据预测结果,研究了低成本合金化元素对性能的影响,最终设计出的Ti-4Al-2Fe-1.4Mn合金比强度和延伸率分别达到了289MPa·cm³/g和34%。Zhao等[26]基于14种钛合金在不同热处理工艺和测试条件下获得的1215张显微结构图像和604条应力-应变曲线,提出了一种结合CNN和回归神经网络的模型。首先,利用CNN建立钛合金微观结构分类模型,实现了钛合金微观组织的自动分类和特征学习。

然后,从卷积层提取特征图作为输入,并将合金成分和测试条件信息拼接为回归模型线性层中的特征向量,并将力学性能作为输出,构建回归神经网络模型。通过两阶段神经网络模型的融合和线性层的拼接,该模型能够直接从文本数据(合金成分)和图像数据(微观结构)预测合金力学性能曲线(如应力-应变曲线)。

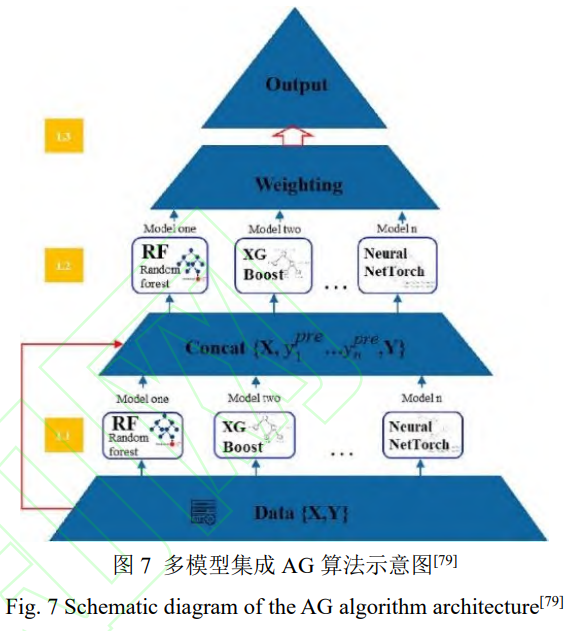

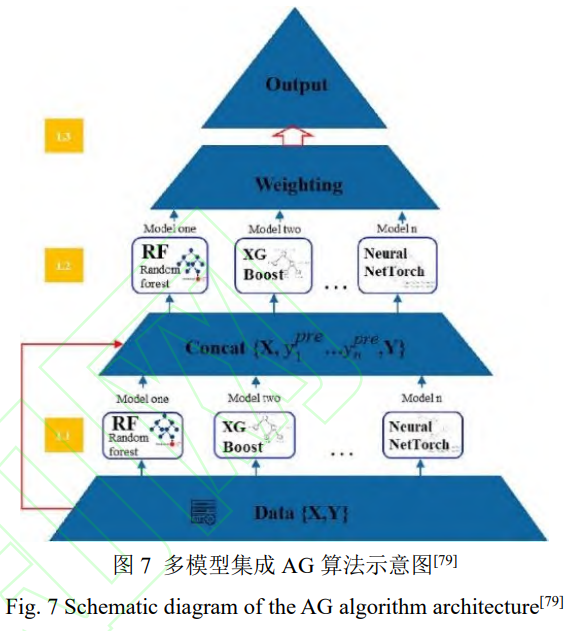

准确预测钛合金材料的疲劳寿命对于确保装备的安全性、可靠性和长寿命使用具有至关重要的作用。Zhu等[79]基于2492个钛合金高周疲劳实验数据,设计了一种名为Auto_Gluon(AG)的多算法集成模型,用于预测航空发动机用TC17钛合金的高周疲劳寿命。如图7所示,该模型将多种不同映射机制的机器学习算法堆叠在多个层级,并逐层训练。与常用的机器学习算法RF和SVM相比,AG模型能够更准确地预测TC17在各种使用条件下的SN曲线。针对增材制造钛合金件内随机分布的缺陷,Liu等[87]利用增材制造钛合金TA15的性能数据,建立了考虑缺陷特征参数的机器学习模型,显著提升了疲劳寿命预测的精度,为工程应用提供了重要参考。

5、钛合金优化设计

钛合金研究的一个最重要任务是新合金的研制与应用,尤其是在制备测试之前预测未知合金的性能,并根据性能需求进行设计,这是研究人员永恒的追求。新合金的研发通常涉及成分、制备和加工工艺等多个因素,因此,建立性能与这些因素(如成分、工艺、服役条件)之间的定量映射关系至关重要。通过这种映射关系,可以实现新合金的性能预测与优化设计,并进一步对性能或工艺条件进行快速优化。然而,由于合金成分和工艺的搜索空间巨大,通常需要借助优化算法进行有效的寻优。Chai等[88]以Mo当量和价电子浓度比(e/a)为输入,使用了XGBoost建立了弹性模量的预测模型,在遗传算法优化合金成分前,利用Mo当量值、d电子理论和价电子浓度比3种物理冶金模型来约束合金成分范围,成功设计了两种低弹性模量新成分钛合金:Ti79.08Mo1.96Nb18Sn0.96和Ti75.11Mo0.24Nb23.32Zr0.5Sn0.83。Hu等[89]通过实验测试了钛合金铣削加工性能,以主轴转速、切削步距、切削宽度、每齿进给量4个特征为输入,建立了材料去除率和切削载荷的SVM模型,利用多目标优化算法获得了最佳的加工参数。Gupta等[90]利用粒子群优化算法对钛合金车削加工参数的优化,获得了最佳的切削速度、进给速度和侧切削刃角3个加工参数的组合。Peng等[47]首先利用RF算法构建Ti6554钛合金棒材的组织均匀度预测模型。在此基础上,利用粒子群优化随机森林回归(PSO-RFR)模型映射的数据,建立了关于挤压速度、挤压温度、挤压比和组织均匀度的多项式方程,并利用遗传算法进行工艺优化,获得了组织分布均匀的钛合金棒材制备工艺组合:挤压比9.06、挤压速度47.9mm/s、挤压温度989℃。

6、结语

近年来,机器学习已广泛应用于钛合金材料研究中。本文以机器学习辅助钛合金研究的一般流程为叙述主线,综述了钛合金机器学习的关键环节,包括数据获取与预处理、材料特征构建与选取、机器学习建模与性质预测以及进一步的优化设计,展示了机器学习在钛合金领域的广泛适用性。通过利用现有钛合金数据训练机器学习模型,可以在一定程度上减少成本昂贵的实验或计算工作。在这一过程中,要充分考虑设计目标的特点,在构建和选取材料特征时要与领域知识充分结合,并选择合适的机器学习模型以达到最佳应用效果。

目前,机器学习在钛合金设计应用中还存在很大的发展空间。

(1)数据是开展机器学习的基础,建立完备的钛合金材料数据库是大数据时代科学发展的必经之路。目前,钛合金的实验和生产数据规模都较小,且普遍存在数据完整性不足、数据质量差等问题。因此,迫切需要建立统一标准的材料数据共享与管理平台,为钛合金机器学习的进一步发展提供强有力的支撑。

(2)增加机器学习模型的可解释性,增强算法的物理感知能力,是当前亟待解决的问题。虽然现有的主流机器学习方法能够对未知材料进行有效预测,但其“黑箱”特性使得预测过程缺乏透明度,难以理解和验证。因此,迫切需要发展能够解释机器学习模型输出的技术,以便深入了解输入的材料特征如何影响目标性能。这将有助于提升模型的可靠性和可操作性,使研究人员能够更加直观地理解和优化材料设计的过程。

(3)钛合金成分和工艺的庞大搜索空间导致传统正向设计方法效率较低。因此,发展基于特定应用或性能需求的逆向设计技术,成为了未来的一个重要方向。逆向设计技术可以根据给定的功能需求(如力学性能、耐腐蚀性等),输出最优的成分、结构和加工工艺,从而更快速地发现具有特定功能的钛合金新材料。

(4)随着钛合金历史数据的指数级增长以及计算能力的跃升,基于大数据和深度学习技术的“大模型”正逐渐成为钛合金研究中的关键发展方向。通过构建和训练具有海量参数的大型机器学习模型,能够显著加速钛合金的设计、性能预测和优化,为材料研发提供更高效、更精确的支持。

参考文献 References

[1] 辛社伟,刘向宏,张思远,等.稀有金属材料与工程[J],2023,52 (11): 3971-3980.

XIN S W,LIU X H,ZHANG S Y,et al.Rare Metal Materials and Engineering[J],2023,52 (11): 3971-3980.

[2] 赵永庆.中国材料进展[J],2010,29 (5): 1-8.

ZHAO Y Q.Materials China[J],2010,29(5): 1-8.

[3] ZHOU T,AINDOW M,ALPAY S P,et al.Scripta Materialia [J],2004,50(3): 343-348.

[4] YOU L,SONG X P.Scripta Materialia [J],2012,67(1): 57-60.

[5] ABDEL-HADY M,HINOSHITA K,MORINAGA M.Scripta Materialia[J],2006,55(5): 477-480.

[6] TANE M,AKITA S,NAKANO T,et al.Acta Materialia[J],2008,56(12): 2856-2863.

[7] HAO Y L,LI S J,SUN S Y,et al.Applied Physics Letters[J],2005,87(9): 3.

[8] LONG C J,HATTRICK-SIMPERS J,MURAKAMI M,et al.Review of Scientific Instruments[J],2007,78(7):6.

[9] AZIMI S M,BRITZ D,ENGSTLER M,et al.Scientific Reports [J],2018,8: 2128.

[10] LU W C,XIAO R J,YANG J,et al.Journal of Materiomics[J],2017,3(3): 191-201.

[11] LIU Y L,NIU C,WANG Z,et al.Journal of Materials Science & Technology[J],2020,57: 113-122.

[12] HART G L W,MUELLER T,TOHER C,et al.Nature Reviews Materials[J],2021,6(8): 730-755.

[13] TAO Q L,XU P C,LI M J,et al.npj Computational Material[J],2021,7(1): 18.

[14] AGRAWAL A,CHOUDHARY A.APL Materials[J],2016,4(5): 10.

[15] SCHMIDT J,MARQUES M R G,BOTTI S,et al.npj Computational Material[J],2019,5: 36.

[16] CHOUDHARY K,DECOST B,CHEN C,et al.npj Computational Material[J],2022,8(1): 26.

[17] SU Y J,FU H D,BAI Y,et al.Acta Metallurgica Sinica[J]. 2020,56(10): 1313-1323.

[18] HU J,XU X,JI X,et al.Chinese Journal of Engineering[J],2023,45(9): 1517-1527.

[19] XIE J X,SU Y J,XUE D Z,et al.Acta Metallurgica Sinica[J],2021,57(11): 1343-1361.

[20] LOOKMAN T,BALACHANDRAN P V,XUE D Z, et al.npj Computational Material[J],2019,5(1): 21.

[21] LOOKMAN T , ALEXANDER F J , RAJAN K.Information Science for Materials Discovery and Design[M]. Switzerland: Springer,2015.

[22] KOSARAC A,TABAKOVIC S,MLADJENOVIC C,et al . Journal of Manufacturing and MaterialsProcessing[J],2023,7(6): 202.

[23] 翁剑,庄可佳,浦栋麟,等.中国机械工程[J],2021,32: 771-777.

WENG J,ZHUANG K J,PU D L,et al.China Mechanical Engineering[J],2021,32: 771-777.

[24] AN S Y,LI K,ZHU L,et al.Frontiers in Materials [J],2024,11: 1364572.

[25] Séchepée I , PAULAIN P , NAGASAKI Y , et al.Materials Transactions[J],2023,64(1): 111-120.

[26] ZHAO P,WANG Y,JIANG B,et al.Materials Science and Engineering: A[J],2023,879: 145202.

[27] MALINOV S , SHA W , MCKEOWN J J.Computational Materials Science[J],2001,21(3):375-394.

[28] OH J M,NARAYANA P L,HONG J K,et al.Journal of Alloys and Compounds[J],2021,884: 161029.

[29] WANG Z,ZHANG H,WANG S,et al.Materials Today Communications[J],2024,41: 110309.

[30] YANG F,LI Z,WANG Q,et al.npj Computational Materials[J],2020,6(1): 11.

[31] RAJ A C A , DATTA S . Journal of Materials Engineering and Performance[J],2023,32(24): 11205-11216.

[32]ZOU H,TIAN Y Y,ZHANG L G,et al.Rare Metals[J],2024,43(1): 309-323.

[33] CHAI C R , WANG Y , ZHAO S A , et al.Computational Materials Science[J],2024,238: 9.

[34] MARKOVIC G,MANOJLOVIC V,RUZIC J, et al.Materials[J],2023,16(19): 20.

[35] GUO Z,MALINOV S, SHA W.Computational Materials Science[J],2005,32(1): 1-12.

[36] JIA Y,FU R,LING C,et al.International Journal of Fatigue[J],2023,172: 107645.

[37] SWETLANA S,ROUT A,SINGH A K.APL Machine Learning[J],2023,1: 016102.

[38] LI J,YANG Z,QIAN G,et al.International Journal of Fatigue[J],2022,158: 106764.

[39] LIU X, ZHANG H,ZHANG S,et al.Journal of Alloys and Compounds[J],2023,968: 172052.

[40] XIAO Y,DENG Y,AN Y,et al.Materials Today Communications[J],2024,40: 109881.

[41] ZHANG S,ZHANG H,LIU X,et al.Journal of Materials Research and Technology[J],2024,29: 589-608.

[42] 孙岑花,施文鹏,王津,等.精密成形工程[J],2024,16(8): 102-110.

SUN C,SHI W P,WANG J,et al.Journal of Netshape Forming Engineering[J],2024,16(8): 102-110.

[43] 牟义强,张洺川,乔泽,等.沈阳工业大学学[J],2024,46(3): 291-297.

MU Y Q,ZHANG M C,QIAO Z,et al.Journal of Shenyang University of Technology[J],2024,46(3):291-297.

[44] EBERLE M , PINCHES S , GUZMAN P , et al.Computational Materials Science[J],2024,244:113224.

[45]BROOKE R,QIU D,LE T,et al.Scientific Reports[J], 2024,14(1): 6975.

[46] ZACHARIA K,KRISHNAKUMAR P.Materials Today: Proceedings[J],2020,24: 350-358.

[47] 彭志伟,武川,王园园,等.精密成形工程[J],2024,16: 91-101.

PENG Z W,WU C,WANG Y Y,et al.Journal of Netshape Forming Engineering[J],2024,16: 91-101.

[48] CHOI J,LEE B.Communications Materials[J],2024, 5(1): 13.

[49] LEE J H,LEE M,MIN K.International Journal of Precision Engineering and Manufacturing-Green Technology[J],2023,10(5): 1337-1349.

[50] TIAN S , JIANG X , WANG W , et al . Acta Materialia[J],2025,285: 120663.

[51] REN F,WARD L,WILLIAMS T,et al.Science Advances[J],2018,4(4): eaaq1566.

[52] LEE C,XIE D,KYLE DERBY B,et al.Materials & Design[J],2022,223: 111259.

[53] HE B,CHI S,YE A,et al.Scientific Data[J],2020,7(1): 151.

[54] CHEN W M,LING J F,BAI K,et al.Transactions of Nonferrous Metals Society of China[J],2024,34(10): 3194-207.

[55] DAO M,CHOLLACOOP N,VAN VLIET K J,etal.Acta Materialia[J],2001,49(19): 3899-3918.

[56] QIAO L,LAI Z,LIU Y,et al.Journal of Alloys and Compounds[J],2021,853: 156959.

[57] KIM G,DIAO H,LEE C,et al.Acta Materialia[J], 2019,181: 124-138.

[58] ZOU C,LI J,WANG W Y,et al.Acta Materialia[J],2021,202: 211-21.

[59] WANG Q,ZHANG G,LI Y,et al.npj Computational Materials[J],2020,6(1): 176.

[60] ZHANG C , BAO X , HAO M , et al . Nature Communications[J],2022,13(1): 5966.

[61] LI J , LU W , LIU L , et al . Optics & Laser Technology[J],2024,175: 110748.

[62] SKRIPNYAK N V,PONOMAREVA A V,BELOV M P,et al.Acta Materialia[J],2020,188: 145-154.

[63] REITZ D M,BLAISTEN-BAROJAS E.Scientific Reports[J],2019,9(1): 704.

[64] GANESAN H,SUTMANN G.Journal of Materials Science & Technology[J],2025,213: 98-108.

[65] MOHAMMADI H,EIVANI A R,SEYEDEIN S H, et al.Journal of Materials Research and Technology[J],2020,9(5): 9620-9631.

[66] NIU Y,HONG Z Q,WANG Y Q,et al.Journal of Materials Research and Technology[J],2023,23: 515-529.

[67] ZHAN Z, HU W, MENG Q.Engineering Fracture Mechanics[J],2021,252: 107850.

[68] WU C T,CHANG H T,WU C Y,et al.Materials Today[J],2020,34: 41-50.

[69] GHIRINGHELLI L M,VYBIRAL J,LEVCHENKO S V,et al.Physical Review Letters[J],2015,114(10):5.

[70] SEKO A,TOGO A,TANAKA I.Descriptors for Machine Learning of Materials Data[M] ∥ Tanaka,I.Nanoinformatics.Singapore: Springer,2018:3-23.

[71] 王园园,武川,彭志伟,等.精密成形工程[J],2024,16(1): 33-42.

WANG Y Y,WU C,PENG Z W,et al.Journal of Netshape Forming Engineering[J],2024,16(1): 33-42.

[72] COFFIGNIEZ M,DE BREUCK P P,CHOISEZ L,et al.Materials & Design[J],2024,239: 112801.

[73] LI C L,NARAYANA P L,REDDY N S,et al.Journal of Materials Science & Technology[J],2019,35(5): 907-916.

[74] BAE M H,KIM M,YU J,et al.Heliyon[J],2022,8(10): 4.

[75] ZHAO J,DING H,ZHAO W,et al.Computational Materials Science[J],2014,92: 47-56.

[76] ZHANG S , ZHANG H , WANG C , et al.Intermetallics[J],2024,175: 108523.

[77] YANG H J,GAO J X,ZHU P N,et al.Engineering Fracture Mechanics[J],2023,286: 109331.

[78] JINLONG W , YUXIN M , WENJIE P , et al.Engineering Failure Analysis[J],2023,153: 15.

[79] ZHU S Y,ZHANG Y,CHEN X,et al.Engineering Fracture Mechanics[J],2023,289: 109485.

[80] BHATTACHARYA S K,SAHARA R,NARUSHIMA T.Oxidation of Metals[J],2020,94(3): 205-218.

[81] MCELFRESH C , ROBERTS C , HE S , et al.Computational Materials Science[J],2022,208:111267.

[82] ZHANG W,AI Y,ZHANG W.Materials Today Communications[J],2024,39: 108854.

[83] CHI J, HUANG X,HE D,et al.Materials Letters[J], 2024,356: 135537.

[84] RAHMAN S A,CHANDRAKER A,PRAKASH O,et al.Engineering Fracture Mechanics[J],2024,306:110214.

[85] NOORI BANU P S,DEVAKI RANI S.Materials Discovery[J],2015,2: 16-23.

[86] WANG Y , NG C H , BERMINGHAM M , et al.Additive Manufacturing[J],2024,90: 104323.

[87] LIU Y,GAO X,ZHU S,et al.Engineering Fracture Mechanics[J],2025,314: 110676.

[88] CHAI C-R,WANG Y,ZHAO S,et al.Computational Materials Science[J],2024,238: 112902.

[89] 胡志荣,温金龙,李峰,等.中国工程机械学报[J],2023,21(3): 241-245.

HU Z R,WEN J L,LI F,et al.Chinese Journal of Construction Machinery[J],2023,21(3): 241-245.

[90] GUPTA M K,SOOD P K,SHARMA V S.Materials and Manufacturing Processes[J],2016,31(13): 1671-1682.

相关链接