引言

在全球 “碳中和” 目标引领与能源结构转型浪潮下,新能源汽车产业已进入高质量发展的关键阶段。中国新能源汽车产量连续 8 年位居全球第一,动力电池装机量占据全球近 70% 的市场份额,智能驾驶技术从实验室快速走向量产应用,产业规模与技术创新能力均处于世界前列。然而,随着产业的迅猛扩张,轻量化、安全性、能效提升与供应链韧性等核心诉求日益凸显,成为制约产业进一步突破的关键瓶颈。传统材料体系已难以满足新能源汽车对减重增效、安全防护、长寿命等多维度的严苛要求,新材料的研发与应用成为破解产业痛点的核心路径。

钛合金作为兼具高强度、轻质化、耐腐蚀等优异特性的核心材料,在新能源汽车轻量化设计、安全防护与性能提升中展现出不可替代的价值。与此同时,铝合金、镁合金、碳纤维复合材料、纳米纤维及专用功能材料(如氟橡胶密封件)等前沿材料的技术迭代,正与钛合金形成互补协同,共同构建起新能源汽车的先进材料体系。这些新材料的应用不仅能实现整车减重 12%-20% 的产业目标,更能显著提升续航里程、碰撞安全性与核心部件使用寿命,为新能源汽车产业的可持续发展提供坚实支撑。

当前,新材料在新能源汽车领域的应用仍面临成本高企、加工难度大、供应链协同不足、标准体系不完善等多重挑战。宝鸡永益钛基于五篇核心研究文献,系统梳理钛合金及其他前沿材料的特性与应用场景,深入分析材料应用中的关键技术、现存问题与解决方案,旨在为新能源汽车产业的材料升级与技术创新提供全面参考,推动新材料与新能源汽车产业的深度融合,助力产业实现 “强链补链” 与高质量发展。

一、新能源汽车产业发展现状与材料技术需求

1.1 产业发展格局与核心诉求

全球新能源汽车产业呈现爆发式增长态势,中国凭借完整的产业链布局、政策支持与技术创新,已成为全球产业发展的核心引擎。据行业数据显示,2025 年中国新能源汽车渗透率已突破 40%,动力电池、车载芯片、智能驾驶系统等核心领域的技术创新持续加速。然而,产业繁荣背后,轻量化、安全性、能效提升与供应链安全四大核心诉求日益突出,成为产业升级的关键方向:

轻量化需求:车辆重量每减轻 10%,能耗可降低 6%-8%,续航里程可提升 8%-12%。《中国制造 2025》明确提出,至 2025 年需实现汽车重量减轻 12%-20% 的目标,这一目标的达成高度依赖轻质高强材料的规模化应用。

安全性需求:新能源汽车电池包火灾具有 “预警难、蔓延快、危害大、处置难” 的特点,锂离子电池燃烧速度为燃油机动车的 3-5 倍,最高温度可达 800-1200℃,且会产生大量有毒有害气体,对车身结构、电池包防护与消防安全材料提出了严苛要求。

能效提升需求:空调系统、动力系统等核心部件的能耗优化是提升续航里程的关键,要求材料具备优异的导热性、密封性与耐环境稳定性,以降低能量损耗。

供应链韧性需求:锂、钴、镍等关键资源与高端材料加工设备依赖进口,存在供应链断裂风险,亟需构建自主可控、多元协同的材料供应链体系。

1.2 材料技术的核心定位与发展趋势

材料技术作为新能源汽车产业的基础支撑,其创新水平直接决定了整车性能、成本与市场竞争力。当前,新能源汽车材料技术呈现三大发展趋势:

一是轻质化与高强度协同:在保证结构安全的前提下,通过采用钛合金、铝合金、碳纤维复合材料等轻质材料,实现整车与核心部件的减重增效,同时满足碰撞安全、抗疲劳等力学性能要求。

二是多功能集成化:材料需兼具轻量化、耐腐蚀、耐高温、抗冲击等多重功能,如电池包架构材料需同时实现减重、防护与导热功能,空调系统密封材料需兼具耐渗透性与兼容性。

三是绿色化与可持续:材料的全生命周期绿色化成为重要导向,包括低能耗制备工艺、高回收利用率与环保兼容性,如环保制冷剂 R1234yf 的应用与钛合金回收体系的构建。

在这一趋势下,钛合金凭借高比强度(强度 / 密度比远超钢与铝合金)、优异的耐腐蚀性与耐高温性,成为新能源汽车轻量化与安全防护的核心材料;碳纤维复合材料、镁合金等则作为重要补充,共同推动材料体系向高性能、多元化方向发展。

二、核心新材料特性及在新能源汽车中的应用

2.1 钛合金:轻量化与安全防护的核心材料

2.1.1 钛合金的核心特性

钛合金是以钛为基体,添加铝、钒、锆等合金元素组成的金属材料,主要分为 α 型、β 型与 α+β 型三类。其核心特性使其成为新能源汽车的理想材料:

力学性能优异:经过热处理后的高强度钛合金抗拉强度可达 1000-1400MPa,硬度为 300-400HB,同时具备良好的塑性、韧性与耐疲劳性能,典型牌号包括 Ti-1023、Ti-5553(β 型)与 TC4、TC18(α+β 型)。

轻质高强:密度仅为 4.51g/cm³,约为钢的一半,比强度显著高于传统钢铁与铝合金,在保证结构强度的同时可实现大幅减重。

耐腐蚀与耐高温:在 300-500℃高温环境中可形成致密氧化膜,有效防止氧化腐蚀;对酸、碱、盐等腐蚀介质具有良好耐受性,使用寿命远超传统金属材料。

无磁性与抗冲击:无磁性特性可避免对车载电子设备的干扰,优异的抗冲击性能能在碰撞事故中有效保护电池包等核心部件。

2.1.2 钛合金在新能源汽车中的关键应用

钛合金在新能源汽车的车身结构、电池包架构、底盘系统、发动机系统与冷却系统等核心部位均有广泛应用,成为提升车辆性能的关键材料:

车身结构应用:钛合金可用于车门、挡风玻璃框架、行李箱盖、车顶及车档支架等部位,凭借高抗碰撞性与轻量化特性,在减轻车身重量的同时提升结构安全性。例如,钛合金制成的车身框架部件可实现 30% 以上的减重,且使用寿命较钢制部件延长 50% 以上。

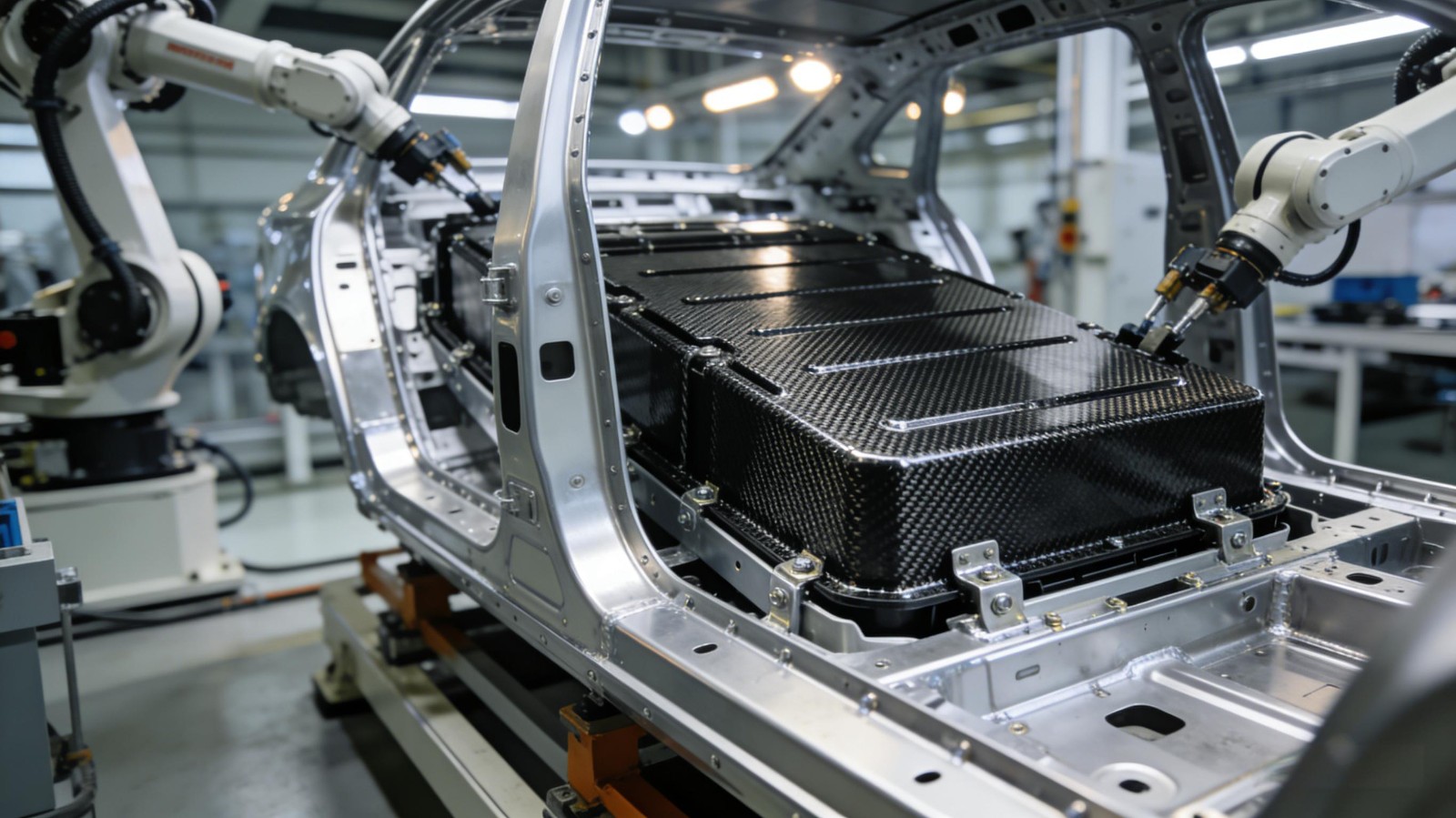

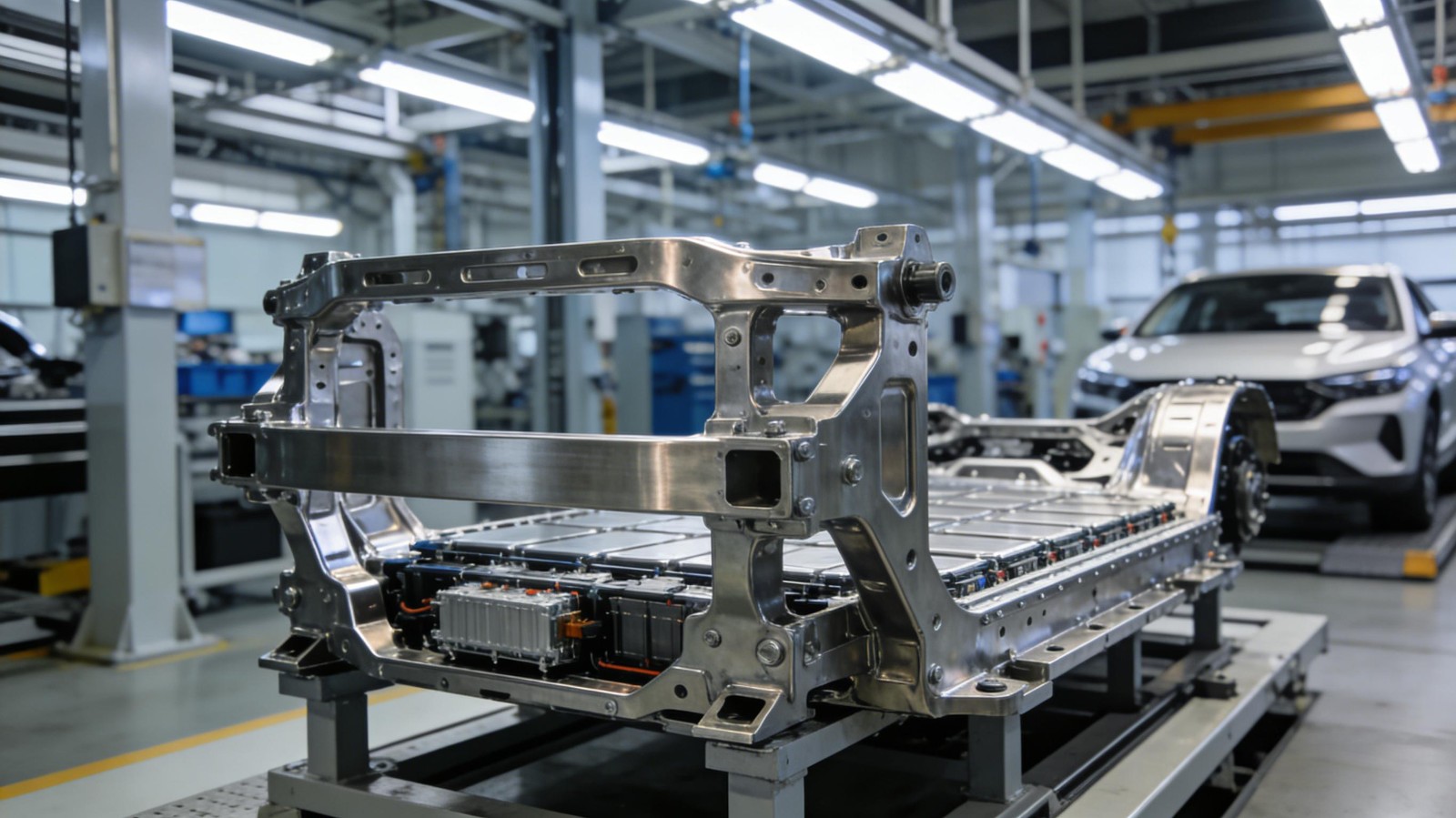

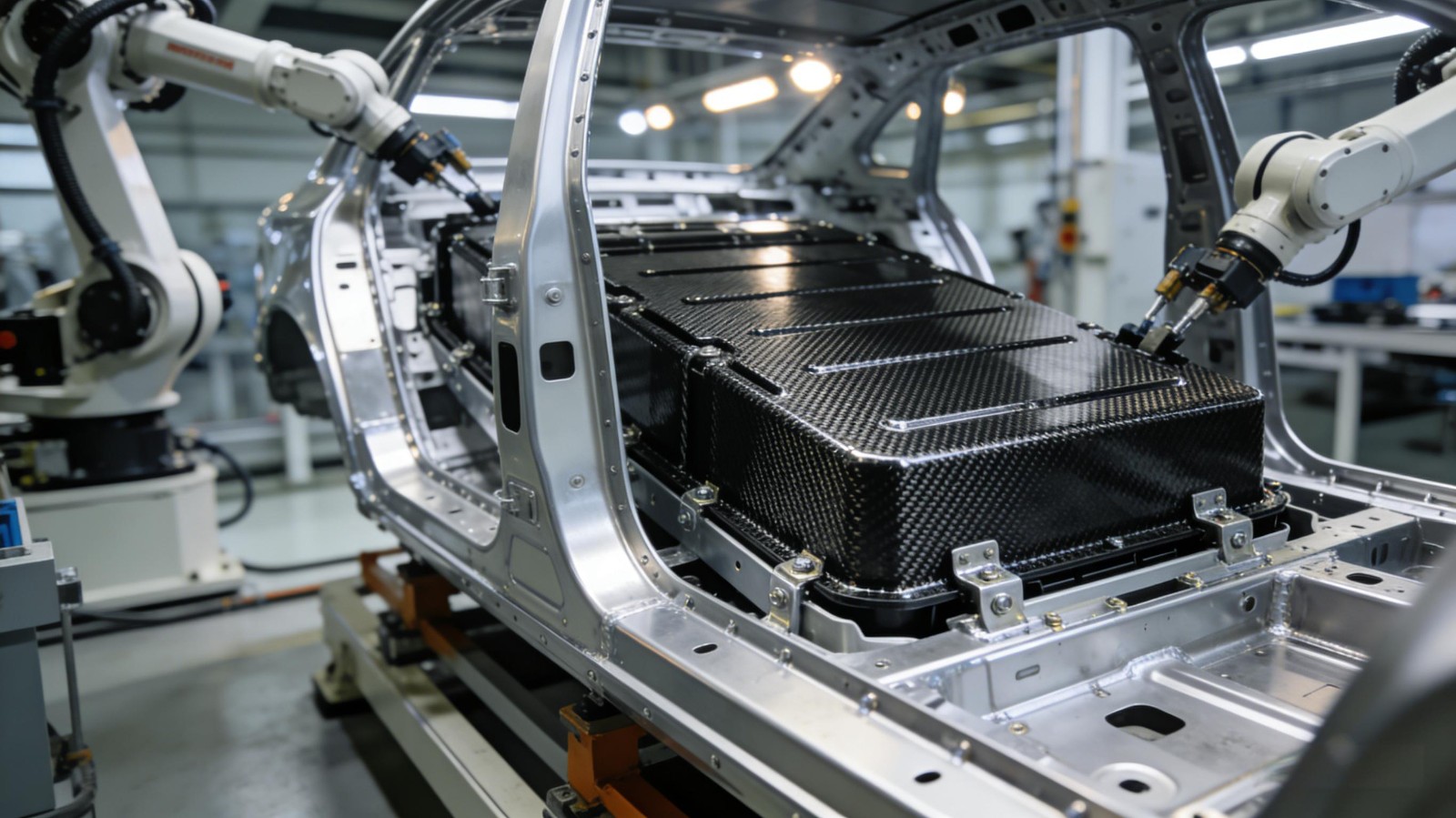

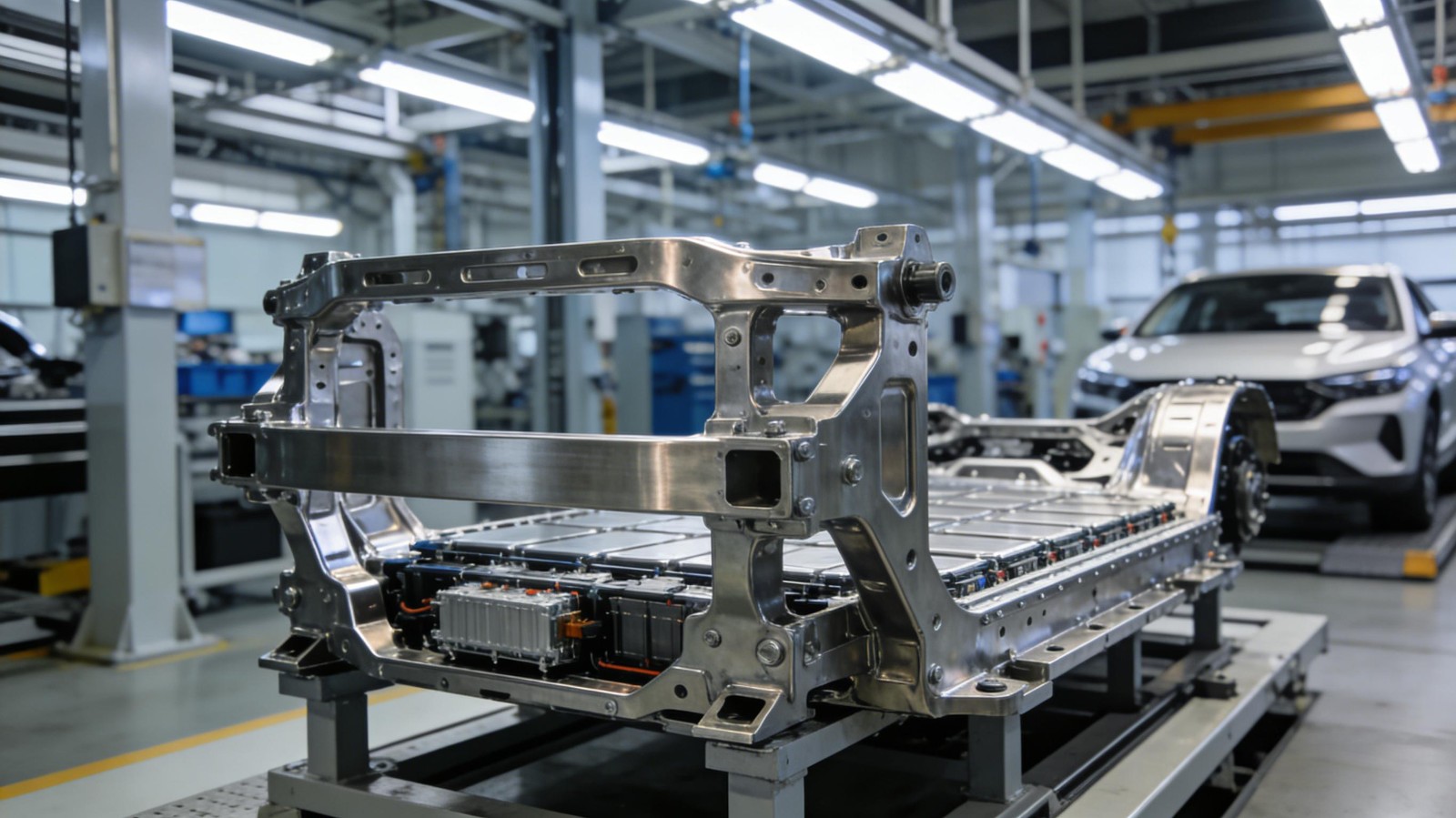

电池包架构应用:电池包作为新能源汽车的核心部件,其轻量化与安全性直接影响整车性能。钛合金应用于电池包架构,可通过减轻电池包重量提升行驶效率,同时凭借高强度、抗冲击性与无磁性,在碰撞事故中有效保护电池安全,其优异的耐腐蚀性也能延长电池包使用寿命。

底盘系统应用:底盘系统的悬挂系统、刹车系统等关键部件采用钛合金制造,可显著提升行驶稳定性与舒适性。钛合金悬挂弹簧比钢制弹簧圈数更少、重量更轻,同时共振频率更高、耐疲劳性能更优,德国大众公司已在 Lupo FSI 车型中采用钛合金齿轮弹簧,用量达 3500 辆。此外,钛合金制动卡钳活塞、拉杆等部件可实现减重 30%-40%,降低油耗与噪音。

发动机与动力系统应用:钛合金在发动机系统中应用广泛,包括气门、连杆、曲轴、气门座等核心零部件。本田 NSX 赛车的 V-6 发动机采用锻造钛连杆,三菱汽车的四缸发动机使用钛气门弹簧座,保时捷车型也采用钛连杆,这些应用有效减轻了发动机重量,提高了转速与动力性能。其中,Ti-3Al-2.5V 合金制成的曲轴使本田赛车发动机转速提升 700r/min,展现出显著优势。

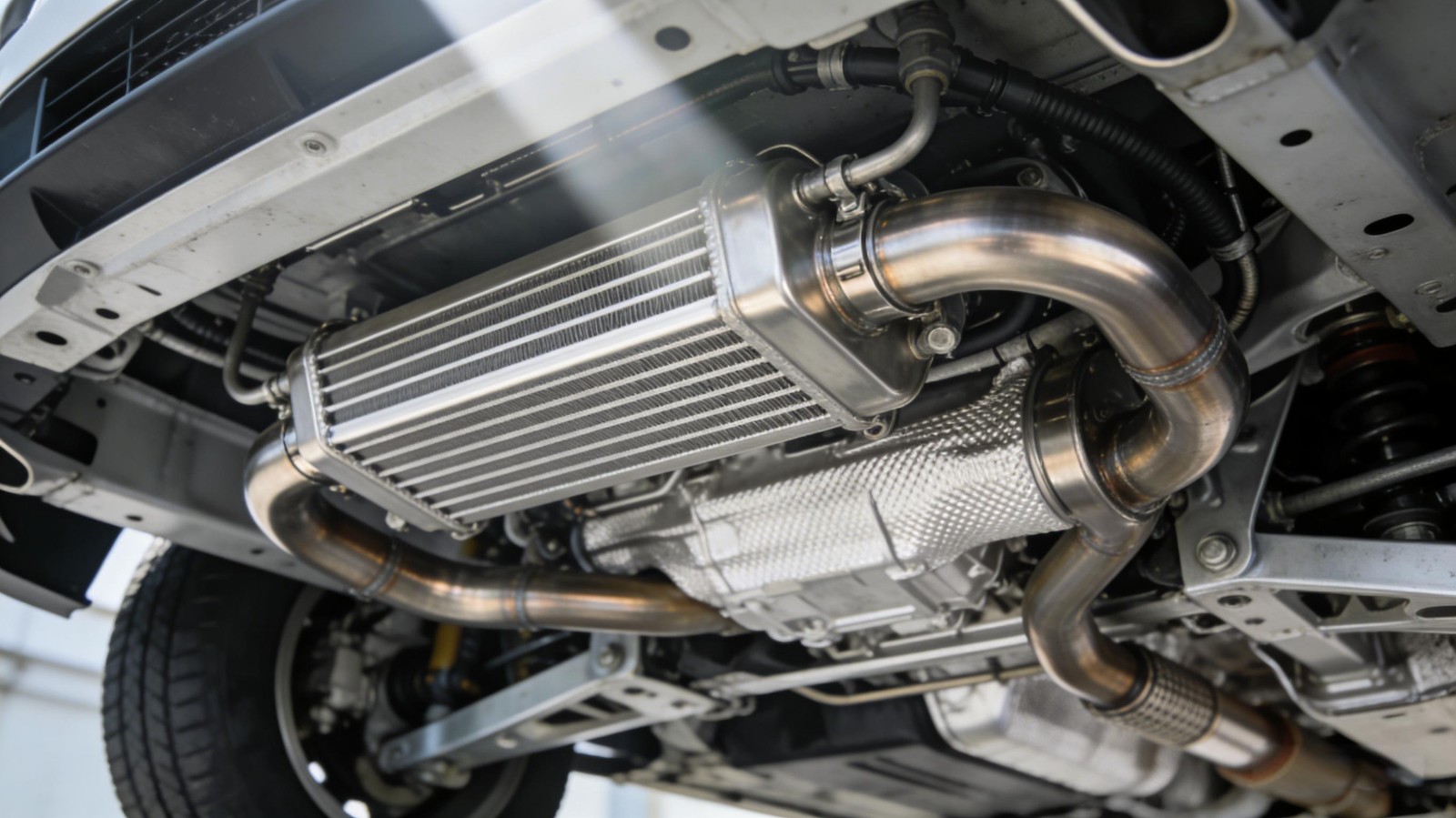

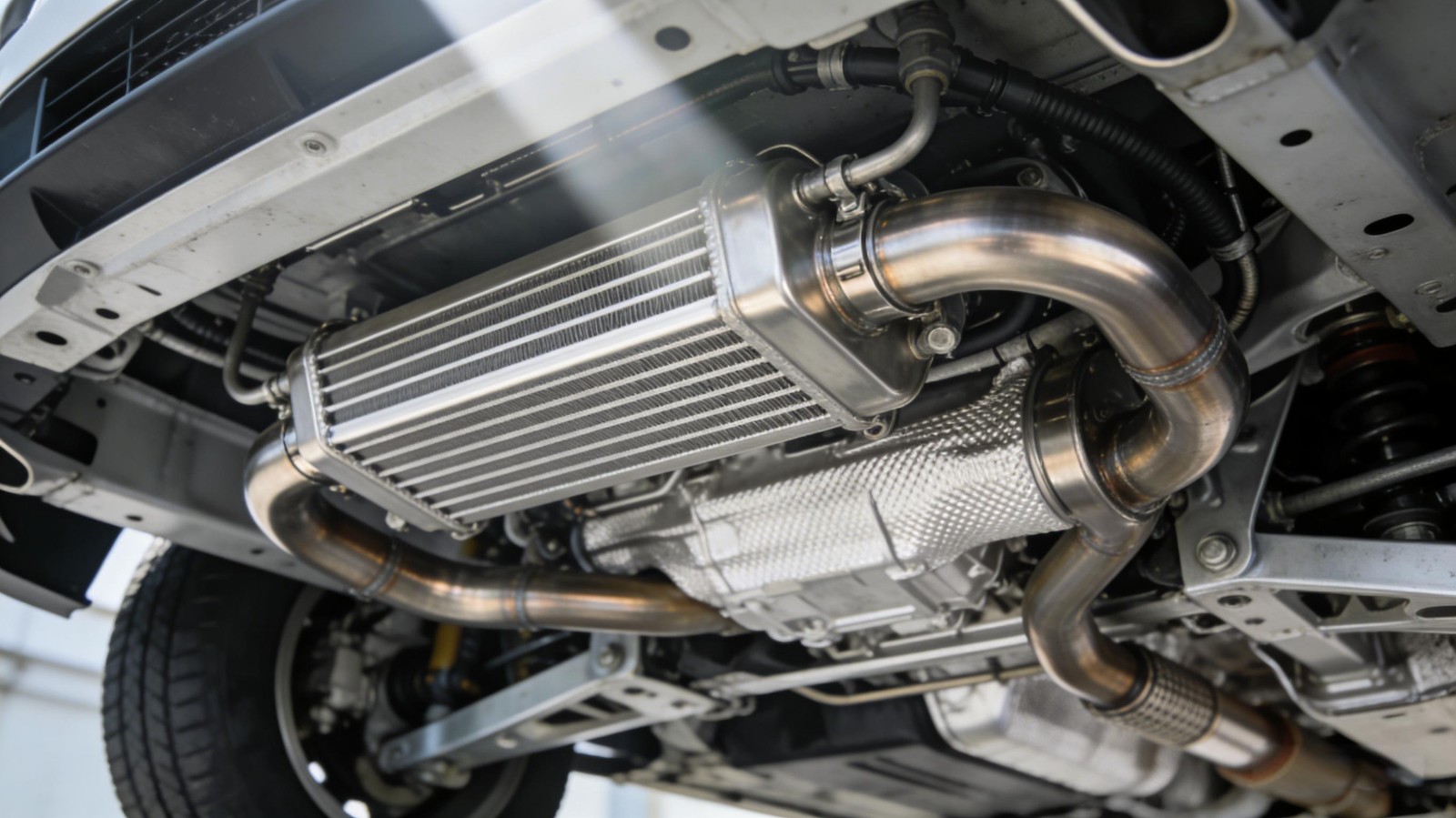

排气与冷却系统应用:钛合金排气管使用寿命长达 13 年,是传统钢制排气管的 2 倍,且重量可减轻约 8kg,同时具备优异的耐高温腐蚀性,适用于新能源汽车的排气系统。在冷却系统中,钛合金用于制造冷却器、水泵、散热器等部件,凭借良好的导热性与耐腐蚀性,提高冷却效率并延长使用寿命。

2.1.3 典型应用案例与数据支撑

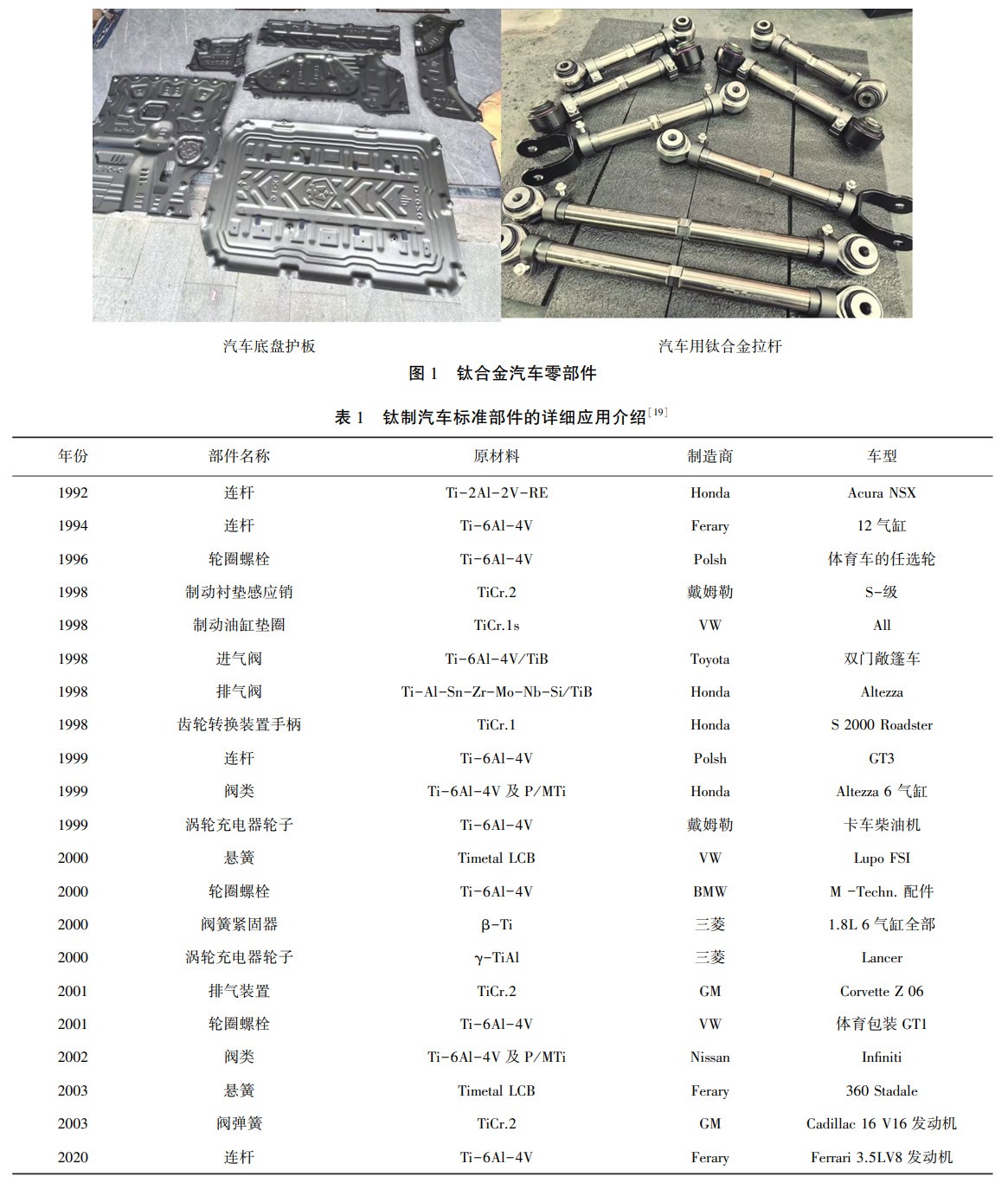

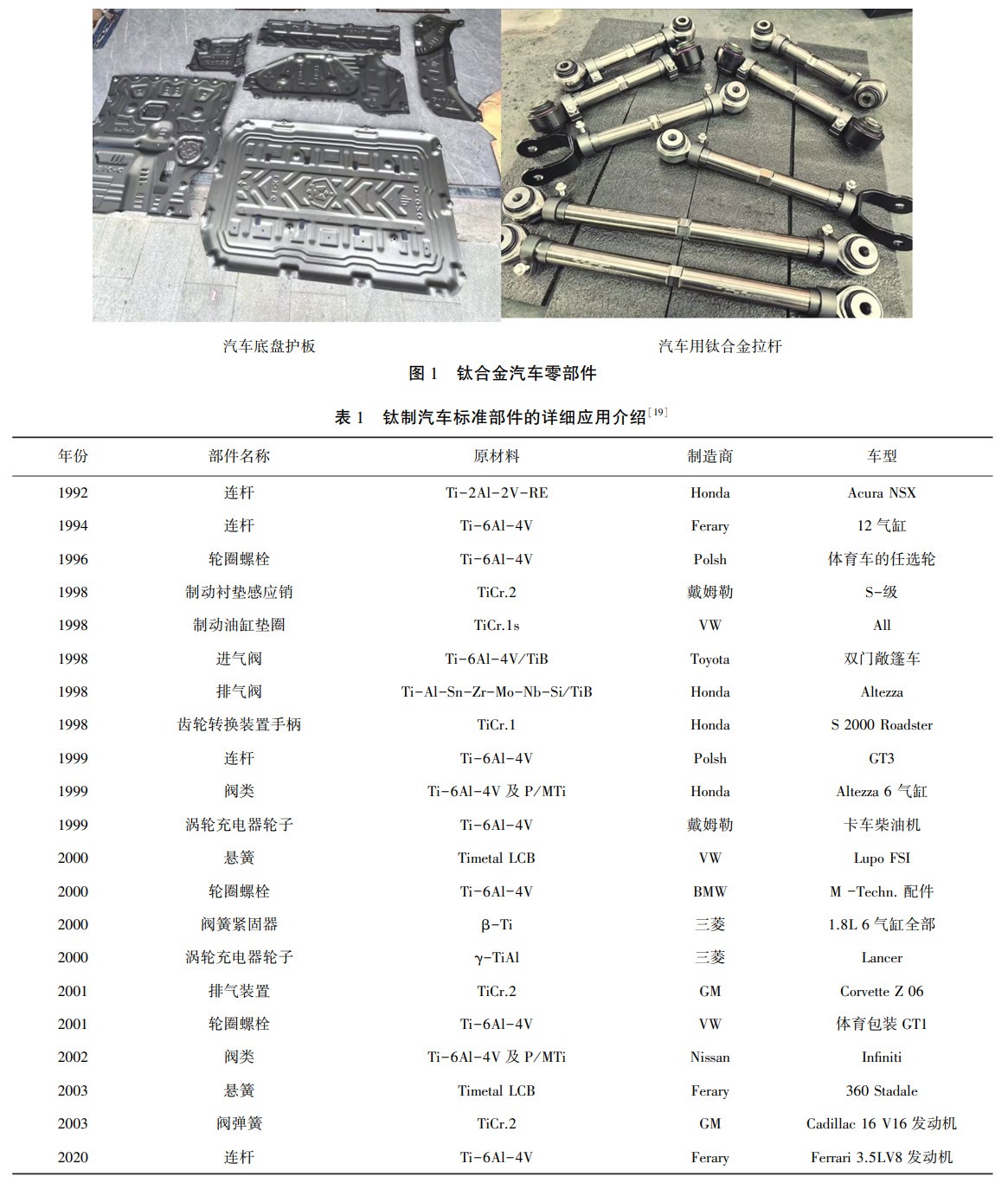

钛合金在新能源汽车中的应用已得到多家国际车企的验证,形成了丰富的实践案例:

| 应用部件 | 钛合金牌号 | 制造商 | 车型 | 应用效果 |

| 连杆 | Ti-2Al-2V-RE | 本田 | Acura NSX | 减重 30%,发动机转速提升 15% |

| 连杆 | Ti-6Al-4V | 法拉利 | 12 气缸车型 | 耐疲劳性能提升 40%,动力输出增加 10% |

| 悬簧 | Timetal LCB | 大众 | Lupo FSI | 减重 50%,共振频率提升 25% |

| 气门 | Ti-6Al-4V/TiB | 丰田 | 双门敞篷车 | 耐高温性能优异,使用寿命延长 60% |

| 排气装置 | TiCr.2 | 通用 | Corvette Z06 | 减重 8kg,使用寿命达 13 年 |

2.2 其他前沿轻质材料的应用与协同

2.2.1 铝合金与镁合金

铝合金是当前新能源汽车轻量化的主流材料,密度仅为 2.7g/cm³,车身结构采用铝合金替代传统钢材可实现减重 30%-40%,同时维持或增强结构强度与安全性。特斯拉 Model S 的电池包外壳采用铝合金材料,成功减轻约 40% 重量,提升了能效与续航里程。

镁合金比铝合金更轻,密度仅为 1.74g/cm³,最初应用于汽车曲柄连杆箱铸件,可减重约 50kg。但其化学性质活泼,高温下抗疲劳性能较差,加工难度大且成本比铝合金高出约 20%,限制了其规模化应用。随着塑性加工技术的进步,镁合金在新能源汽车零部件领域的应用有望逐步扩大。

2.2.2 碳纤维与纳米纤维复合材料

碳纤维复合材料密度为 1.6-1.8g/cm³,强度是钢的数倍,具备耐磨、导电导热优良等特性,适用于电池外壳等部件,在确保安全性的前提下实现进一步减重。然而,碳纤维部件损坏后更换成本高昂,限制了其广泛应用。

纳米纤维作为碳纤维的理想替代品,具备成本低廉、抗拉强度接近铝材、重量轻等优势,在汽车零部件的多样化应用中表现出巨大潜力,有望推动汽车轻量化技术的低成本化发展。

2.2.3 专用功能材料

在新能源汽车空调系统中,氟橡胶密封件替代传统丁腈橡胶,解决了环保制冷剂 R1234yf 渗透性强、兼容性差的问题,配合三级检漏法与精准充注技术,使系统泄漏率显著降低,能效提升 25% 以上。此外,冷凝器采用微通道扩展技术,新增 20% 数量的 1.2mm 直径微通道,在 35℃环境下冷凝温度控制在 45℃以下,进一步优化了空调系统性能。

三、新材料应用的关键技术与创新突破

3.1 钛合金加工与连接技术创新

钛合金的加工难度大、成本高是制约其规模化应用的核心瓶颈,相关技术创新成为突破关键:

制备工艺优化:钛合金的制备工艺包括熔炼、铸造、塑性加工、焊接、热处理等环节。通过真空电弧炉熔炼、锻造、轧制、挤压等工艺改进,结合固溶强化、析出强化、细晶强化等技术,可提升钛合金的力学性能与加工效率。增材制造(3D 打印)技术的应用的则为复杂钛合金零部件的制备提供了新路径,降低了模具成本与加工周期。

连接技术突破:钛合金连接主要采用焊接与螺纹连接两种方式。焊接需严格的气氛保护,氩弧焊接与真空焊箱焊接技术的应用,避免了焊缝脆性增大的问题;螺纹连接的强度优化通过材料表面处理与结构设计实现,提升了连接可靠性。

加工效率提升:针对钛合金硬度大、对切削工具磨损严重的问题,新型切削刀具材料与加工工艺的研发显著提升了加工效率,降低了加工成本。例如,Ti-3Al-2V-0.2Si-0.47Ce-0.27La 合金具备良好的切削性,为发动机连杆等部件的加工提供了便利。

3.2 轻量化设计与仿真技术

轻量化设计技术与新材料的协同应用,实现了 “材料 - 结构 - 性能” 的最优匹配:

有限元分析(FEA)优化:在电池外壳、车身结构等设计中,通过有限元分析模型优化材料分布,去除冗余部分,实现零部件薄壁化、小型化,在减轻重量的同时确保结构强度。特斯拉 Model S 的电池包外壳采用铝合金材料与有限元优化设计,实现了减重与安全的平衡。

模块化与集成化设计:电池管理系统(BMS)采用模块化设计,结合轻质复合材料与高强度塑料,实现减重 10%-20%,同时提升了抗冲击性与耐久性。集成式智能线控底盘技术的发展,进一步优化了材料应用效率,实现了底盘系统的轻量化与智能化协同。

3.3 消防安全与新材料的协同技术

新能源汽车停车库的消防安全问题日益凸显,新材料与 AI 技术的融合为解决方案提供了支撑:

耐高温防护材料应用:钛合金、陶瓷复合材料等耐高温材料用于电池包防护与停车库防火隔离带,延缓火势蔓延,为火灾预警与人员疏散争取时间。配合 AI 监测系统的温度传感器与气体探测器,可实现电池热失控的早期预警。

AI + 材料的协同防控:“人工智能 + 消防安全” 技术通过机器学习、物联网与计算机视觉,自动识别火灾隐患,结合钛合金等耐高温材料的防护作用,推动火灾防控从 “被动响应” 转向 “主动预防”。美国旧金山、洛杉矶等地的商用锂电火灾预警平台,通过 API 接口获取车辆 BMS 数据,在电池热失控前 15-30 分钟报警,配合钛合金等材料的防护,显著提升了防控效果。

3.4 空调系统新材料与控制协同技术

新能源汽车空调系统的能效优化依赖材料技术与控制技术的协同创新:

制冷剂与密封材料适配:环保制冷剂 R1234yf 的应用配合氟橡胶密封件与微通道冷凝器改造,解决了传统制冷剂能耗高、泄漏率高的问题。采用三级检漏法与称重 - 压力双闭环充注技术,使充注精度控制在标准范围内,35℃环境下出风口温度稳定在 5-7℃,COP≥3.2。

ECU 与 BMS 协同控制:通过 ECU 控制参数校准与 CAN 总线通信修复,使压缩机运行工况适配率提升至 98%。结合钛合金等轻质材料在空调部件中的应用,实现空调系统能耗降低 15%-20%,续航里程在空调开启工况下提升 8%-12%。

四、新材料应用面临的挑战与瓶颈

4.1 成本问题:高企的原材料与加工成本

钛合金的高成本是制约其规模化应用的首要因素,主要体现在三个方面:

原材料成本高昂:钛矿的开采与提炼过程复杂,金红石需经过氯化、金属镁电解还原等多重工序才能得到海绵钛,再经电极制备、真空熔炼形成合金铸锭,整个过程需投入大量能源与时间,导致原材料成本居高不下。

加工成本居高不下:钛合金硬度大、塑性好,对切削工具磨损严重,加工效率低,且焊接需严格的气氛保护,加工设备昂贵,进一步推高了加工成本。

规模效应不足:相较于钢铁与铝合金,钛合金在新能源汽车中的应用规模较小,尚未形成充分的规模效应,导致单位成本难以降低。

其他新材料也面临类似问题,镁合金加工成本高,碳纤维复合材料更换成本高昂,纳米纤维等新型材料的规模化生产技术尚未成熟,成本控制难度较大。

4.2 技术瓶颈:加工、连接与回收难题

加工难度大:钛合金的切削、锻造等加工工艺复杂,对设备与技术要求严苛,普通车企难以掌握核心加工技术,限制了其应用范围。

连接与修复技术不成熟:钛合金焊接需严格的气氛保护,否则会导致焊缝脆性增大;螺纹连接强度低于焊接,修复后的部位强度往往较低,影响部件可靠性。

回收体系不完善:钛合金产品使用寿命长,且多应用于高端领域,废旧产品收集难度大;再生产过程中会产生大量废弃物与废水,需严格的环保处理,增加了回收成本与难度。

4.3 供应链问题:资源垄断与协同不足

关键资源依赖进口:锂、钴、镍等新能源汽车核心资源主要集中在少数国家,存在被垄断的风险,影响材料供应链安全。钛矿资源分布不均,也对供应链稳定性构成挑战。

供应链协同不畅:新材料的研发、生产与应用涉及车企、材料供应商、科研机构等多个主体,各方权责不清晰、信息不通畅,尚未形成有效的联动机制。例如,车企难以获取电池管理系统的实时数据,材料供应商与车企的技术协同不足,导致新材料应用方案不成熟。

本土化率有待提升:部分高端材料加工设备与核心技术依赖进口,本土化生产能力不足,影响了供应链的韧性与成本控制。法拉第未来等企业通过分阶段本土化策略,逐步提升零部件本土化率,目标实现超过 90% 的本土化率,但这一过程仍需时间。

4.4 标准与规范:体系不完善与适配性不足

技术标准缺失:新材料的技术参数、接口要求与效能评估指标尚未形成统一标准,不同厂商生产的设备与材料兼容性差,增加了应用难度。例如,AI 消防系统与 BMS、传感器等设备之间的接口标准不明确,影响了系统集成效果。

检测与评估体系不完善:针对钛合金等新材料的性能检测、可靠性评估方法尚未成熟,难以全面准确评估材料在实际应用中的表现,影响了车企的应用信心。

适配性标准不足:传统消防安全、加工工艺等标准以燃油车为核心设计,与新能源汽车的材料特性(如钛合金的耐高温、锂电池的火灾特性)适配性不足,导致新材料的应用缺乏明确的标准依据。

五、解决方案与发展展望

5.1 技术优化:降低成本与突破瓶颈

低成本制备技术研发:开发廉价钛合金材料,优化海绵钛提炼工艺,降低原材料成本;推广增材制造、冷加工等先进加工技术,提高加工效率,降低加工成本。例如,通过新型熔炼技术缩短生产周期,采用新型切削工具提升加工效率。

核心技术攻关:加强钛合金连接与修复技术研发,优化焊接工艺,提高螺纹连接强度,开发高效修复技术;完善回收体系,建立废旧钛合金产品收集、分类与再生产机制,降低回收成本,实现资源循环利用。

新材料替代与协同:推动纳米纤维等低成本新材料的研发与应用,替代昂贵的碳纤维;促进钛合金与铝合金、镁合金的协同应用,在不同部件采用最优材料方案,实现性能与成本的平衡。

5.2 供应链构建:强化韧性与协同创新

构建韧性供应链网络:推进 “本土化生产 + 全球资源调配” 模式,打造既能全球协同又能区域自主的弹性供应链。采用 “双工厂” 模式,在中国本土建立 “大脑工厂” 负责技术研发与工艺控制,在海外建立 “手脚工厂” 负责自动化生产,解决海外人才短缺与供应链安全问题。

加强多主体协同:构建 “政 - 产 - 学 - 研 - 用” 协同驱动路径,明确政府、车企、材料供应商、科研机构等各方权责,建立信息共享平台,促进技术创新与应用落地。江汽集团与华为、宁德等 240 余家供应链伙伴结成品质同盟,通过深度合作实现供应链协同,为新材料应用提供了范例。

跨界融合拓展赛道:推动汽车供应链向机器人、低空经济、无人船舶等新兴产业延伸,实现技术与产能共享。例如,动力电池企业可转型生产船舶电池、机器人电池,汽车感知器件可导入具身机器人领域,形成跨界融合的产业生态。

5.3 政策与标准支持:完善体系与引导应用

制定统一技术标准:围绕钛合金等新材料的特性与应用场景,明确技术参数、接口要求与效能评估指标,建立统一的标准体系。例如,制定 AI 系统适配锂电火灾的技术标准,定义电池温升速率识别参数≤±0.5℃、有毒气体浓度检测值≥1ppm 等核心指标,确保技术应用的兼容性与有效性。

完善检测与评估体系:建立新材料性能检测与可靠性评估平台,制定科学的检测方法与评估标准,为新材料应用提供数据支撑。加强消防安全标准的修订,适应新能源汽车的材料特性与火灾防控需求。

政策引导与扶持:通过财政补贴、税收优惠等政策,支持新材料研发与应用;鼓励企业加大研发投入,开展关键技术攻关;建立试点示范项目,推广新材料应用案例,促进技术迭代与规模效应形成。

5.4 未来趋势:AI + 新材料的深度融合

智能化材料应用:随着 “AI 定义汽车” 时代的到来,新材料与 AI 技术的融合将更加深入。例如,AI 算法优化钛合金等材料的分布设计,实现结构轻量化与性能最大化;智能监测系统与钛合金等耐高温材料协同,提升消防安全防控效能。

新型复合材料发展:未来将出现更多兼具多重功能的新型复合材料,如钛合金基复合材料、纳米纤维复合材料等,这些材料将具备更优异的力学性能、导热性与耐腐蚀性,进一步满足新能源汽车的高端需求。

绿色化与可持续发展:新材料的研发与应用将更加注重全生命周期绿色化,低能耗制备工艺、高回收利用率与环保兼容性成为核心导向,推动新能源汽车产业实现 “碳中和” 目标。

六、总论

新能源汽车产业的迅猛发展对材料技术提出了前所未有的挑战,轻量化、安全性、能效提升与供应链韧性成为核心诉求。钛合金作为兼具高强度、轻质化、耐腐蚀等优异特性的核心材料,在车身结构、电池包架构、底盘系统、发动机系统等关键部位的应用,为产业升级提供了重要支撑。同时,铝合金、镁合金、碳纤维复合材料、纳米纤维及专用功能材料的协同应用,构建起多元化的先进材料体系,推动新能源汽车在减重增效、安全防护与能效提升等方面取得显著突破。

然而,新材料应用仍面临成本高企、技术瓶颈、供应链协同不足与标准体系不完善等多重挑战。通过低成本制备技术研发、核心技术攻关、韧性供应链构建、政策与标准支持等一系列解决方案,这些问题有望逐步得到解决。未来,随着 AI 技术与新材料的深度融合、新型复合材料的持续创新以及绿色可持续发展理念的深入践行,新材料将在新能源汽车产业中发挥更加重要的作用,为产业实现安全、高效、可持续的高质量发展筑牢基础。

中国新能源汽车产业已具备全球领先的规模与创新能力,通过持续推动新材料技术创新与应用落地,构建自主可控、多元协同的产业生态,必将在全球新能源汽车竞争中占据更加有利的地位,为全球汽车产业转型与 “碳中和” 目标实现贡献中国力量。

参考文献

[1] 林建民,张光,陆挺,等. “人工智能 +” 在新能源汽车停车库消防安全管理的应用研究 [J]. 价值工程,2025, 44 (36): 150-153.

[2] 郑博龙,杨哲。高强度钛合金在新能源车辆轻量化中的应用 [J]. 有色金属加工,2025, 54 (5): 1-5.

[3] 刘钟文,吴玮晟,郭文俊,等。轻质材料在新能源汽车轻量化中的应用 [J]. 汽车维修技师,2025 (7): 120-121.

[4] 刘钊。新能源汽车供应链踏上 “升维” 之路 [N]. 证券日报,2025-12-12 (B03).

[5] 谢建泉,谢一硕,刘剑,等。新能源汽车空调系统核心部件维修技术 [J]. 汽车电器,2025, 44 (12): 173-174.

相关链接