近α高温钛合金则是在α型钛合基础上,加入少量β稳定元素(如Mo,Nb,W,含量通常不超过2%),形成以α相为主、含极少量β相的显微组织,因此得名“近α高温钛合金”。这种成分设计既保留了α型钛合金的核心优势,又通过微量β相的调控,提高合金热加工性能及高温性能。近α高温钛合金因其优异的比强度与耐热性,在航空发动机领域具有重要应用价值[1-3]。传统Ti-Al-Sn-Zr-Mo-Si系合金在600℃以上服役时,因蠕变抗力下降及硅化物粗化导致组织失稳,制约其高温应用[4]。近年来有学者通过多元合金化设计例如加入一定量的高熔点β稳定元素(Nb、Ta和W等)有效提高了β相稳定性,通过亚稳β相与α相的协同强化促进钛合金性能提升[5-8]。同时,有研究发现适量添加稀土元素(如Y和Er等)可以有效细化晶粒,并在高温时通过晶界钉扎效应抑制晶粒生长[9],成功将钛合金的使用温度区间提升至650~700℃。然而,在提升基体高温稳定性的同时,第二相析出行为的精准调控成为平衡合金强塑性的关键。其中,硅化物的析出行为尤为敏感:粗大硅化物作为应力集中源将显著降低合金韧性,而细小弥散硅化物可通过Orowan强化机制同步提升强度与塑性[10-12]。这种尺寸效应与分布特征的调控高度依赖于合金成分设计,成功的成分设计是保证合金性能的基石[13],如何在初始的成分设计中调控硅化物的析出这一问题具有着重要的科学意义。

合金中Zr和Si元素对硅化物析出具有协同调控作用[14-15]。从热力学角度看,Zr的添加会改变硅化物的形成焓和形核势垒;同时,Zr作为中性元素,通过降低Si在钛基体中的溶解度促进硅化物析出,其含量变化直接影响析出相形态(S1型杆状或S2型椭球形)及分布特征[16]。当Si含量超过0.5%时,铸造及退火过程易形成粗大脆性硅化物,而动态析出(如热轧制过程)可形成纳米级弥散相,使合金保持10%以上的室温塑性[17]。值得注意的是,Zr含量增加虽能促进硅化物析出,但是过高的Zr含量会显著提高硅化物/基体界面能,导致奥斯特瓦尔德熟化加剧,同步增大析出相尺寸与体积分数[18]。这种矛盾效应表明存在Zr/Si元素含量配比最优区间,现有研究多聚焦于单一Zr元素或Si元素的添加对合金组织和性能的影响,很少有关于Zr和Si双元素含量配比对合金的组织和性能的影响规律进行系统探究。

于以上分析,本文基于Ti-Al-Sn-Zr-Mo-Si体系,在合金中添加了适量的β稳定元素,同时采用正交试验法设计六种合金成分,通过真空电弧熔炼制备试样,系统研究了Zr/Si含量对铸态微观组织、压缩性能及热变形后硅化物析出的影响规律,确定最优Zr/Si含量配比,为高温钛合金成分设计优化提供理论指导。

1、试验材料及方法

1.1 试验材料及成分设计

本研究所选用的高温钛合金体系为Ti-Al-Sn-ZrMo-Nb-W-Si-C,同时运用正交试验法改变其中Zr/Si元素含量,设计了6种合金成分,合金详细的成分见表1。熔炼选用的原材料为质量分数大于99%的海绵钛、海绵锆、铝块、锡粒、结晶硅和碳粉。其余元素采用中间合金如:Al-Mo(Mo为50.5%)合金、Al-Nb(Nb为52.5%)合金和Al-W(W为53.7%)合金加入。

表1近α高温钛合金选用成分(质量分数,%)

| 编号 | Al | Sn | Zr | Mo | Nb | W | Si | C | Ti |

| 1 | 6.00 | 3.00 | 6.00 | 1.00 | 1.00 | 1.00 | 0.1 | 0.02 | 余量 |

| 2 | 6.00 | 3.00 | 9.00 | 1.00 | 1.00 | 1.00 | 0.1 | 0.02 | 余量 |

| 3 | 6.00 | 3.00 | 12.00 | 1.00 | 1.00 | 1.00 | 0.1 | 0.02 | 余量 |

| 4 | 6.00 | 3.00 | 6.00 | 1.00 | 1.00 | 1.00 | 0.45 | 0.02 | 余量 |

| 5 | 6.00 | 3.00 | 9.00 | 1.00 | 1.00 | 1.00 | 0.45 | 0.02 | 余量 |

| 6 | 6.00 | 3.00 | 12.00 | 1.00 | 1.00 | 1.00 | 0.45 | 0.02 | 余量 |

1.2 合金熔炼及等温热-力模拟试验

选用的熔炼方法为真空非自耗电弧熔炼法,每种近α高温钛合金成分均熔炼两个纽扣锭。等温热压缩试验使用的仪器为Gleeble-3800型热/力模拟试验机。在热压缩试验进行前,需对纽扣锭进行1200℃/20min/水淬的固溶处理。为了隔绝氧元素的干扰,固溶处理全过程在氩气环境下进行。通过线切割机床切取纽扣锭中心部位的尺寸为Φ7mm×10.5mm圆柱体热压缩试样。为了减小热压缩试样表面对热变形过程的影响,依次使用80目、360目、600目、800目、1000目、1500目、2000目砂纸对试样进行机械打磨。热压缩试验均在真空环境下进行,首先将试样与热电偶连接并加热至900℃,保温5min后开始进行试验。选择的变形速率为0.01s-1,真实应变为0.7。

1.3 显微组织观察

为了减少试验误差,试样的取样位置均采用试样的中心部位。纽扣锭的金相显微组织(OM)选用型号为DM2700MRL的显微镜进行观察。金相试样的制作流程包括机械研磨、电解抛光和腐蚀。机械研磨所选用的砂纸目数与上述处理热压缩试样一致。抛光液配比为高氯酸∶正丁醇∶甲醇=1∶3∶6。腐蚀所用的试剂配比为氢氟酸∶硝酸∶去离子水=3∶5∶92。采用X射线衍射仪对不同合金成分试样进行物相组成检测分析。测试使用的参数是电压:40kV,电流:40mA,衍射范围为20°~90°,步长为2°/min。利用德国ZEISSGeimini300场发射扫描电子显微镜对试样进行BSE表征。试样处理流程为机械研磨加抛光。本研究所涉及的所有统计数据均使用origin软件进行处理。所有用于显微组织观察的试样尺寸均统一为2mm×6mm×8mm的长方体小块。

2、试验结果与讨论

2.1 压缩前的微观结构

进行XRD分析以确定铸态合金中的物相组成,由图1(a)可以看出,不同Zr和Si含量的合金成分中均含有α相和β相,α相的含量较β相更多,同时,改变Zr和Si元素的含量也不会改变钛合金中相的种类。并且随着Zr和Si含量的增加,(110)β相的衍射峰强增加,(11-20)α相和(10-11)α相的衍射峰强下降。Zr作为中性元素,与Ti同属于ⅣB族,原子半径相近,可以通过置换Ti的原子位点,从而完全固溶到基体中,但是过量的Zr固溶会导致α相的晶格畸变[19],降低其热力学稳定性,反而会促进β相的形成。Si元素为弱β型共析元素,在β相中溶解度较高,铸态条件下固溶于基体中会轻微增强β相峰。在图1(b)中,Zr含量的增加使得(11-20)α相的衍射峰明显向左偏移。这证明了Zr含量高会导致α相的晶格畸变增大,使得α相的晶格常数增大。根据Bragg方程可知,晶格常数的增大会导致其衍射峰向左发生移动,移动幅度随着Zr含量的升高而加剧。对比不同Si元素,在低Zr含量时,Si含量的升高会使(11-20)α相轻微向右偏移,而高Zr含量合金中,Si含量的升高对(11-20)α相峰偏移无明显影响。Si在α相中有一定固溶度,Si原子比Ti小,增加Si的含量会引起α相的晶格收缩。有研究表明[20],Zr会促进Ti和Si元素的偏聚,促进硅化物的析出。在高Zr合金中,Si含量的升高会促进析出相的形成,而不进入α相,因此α相的峰位无明显偏移。

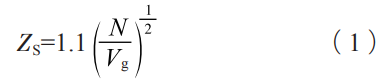

计。可以看出,铸态合金的微观组织均为魏氏组织,但是原始β晶粒的大小似乎并不一致。详细的β晶粒尺寸如图2(g)所示,无论提升Zr的含量还是提升Si的含量,都会使β晶粒尺寸降低。根据凝固理论[21],单位面积内晶粒生长的尺寸大小与晶粒数量呈反比,当晶粒数量越多时,晶粒尺寸就会越小。晶粒数量可通过公式(1)计算:

式中:ZS代表晶粒数量,N代表晶粒形核率,Vg代表晶粒生长速度。究其本质,β晶粒尺寸的大小取决于晶粒形核率以及晶粒生长速度。在钛合金中,Zr原子的扩散速度低于Ti原子的自扩散速度[22]。导致Zr原子在固液界面前沿的液相中富集,形成成分过冷区域,扩大了形核驱动力,会促进更多晶粒形成。而添加更高含量的Zr意味着存在更多的成分过冷区域,凝固过程中β晶粒最先形成,因此对比低Zr合金,在高Zr合金中的原始β晶粒尺寸会更低。当Si含量较高时,在溶质充足的条件下Si易于与Ti和Zr反应生成Ti5Si3等金属间化合物或者S2型硅化物。这些细小的第二相由于凝固过程中冷却速率太快不会进一步长大,但是其可以作为异质形核的基底,降低形核所需的能量势垒,从而显著提高形核率,延缓晶粒长大速度,最终导致合金的晶粒尺寸降低。

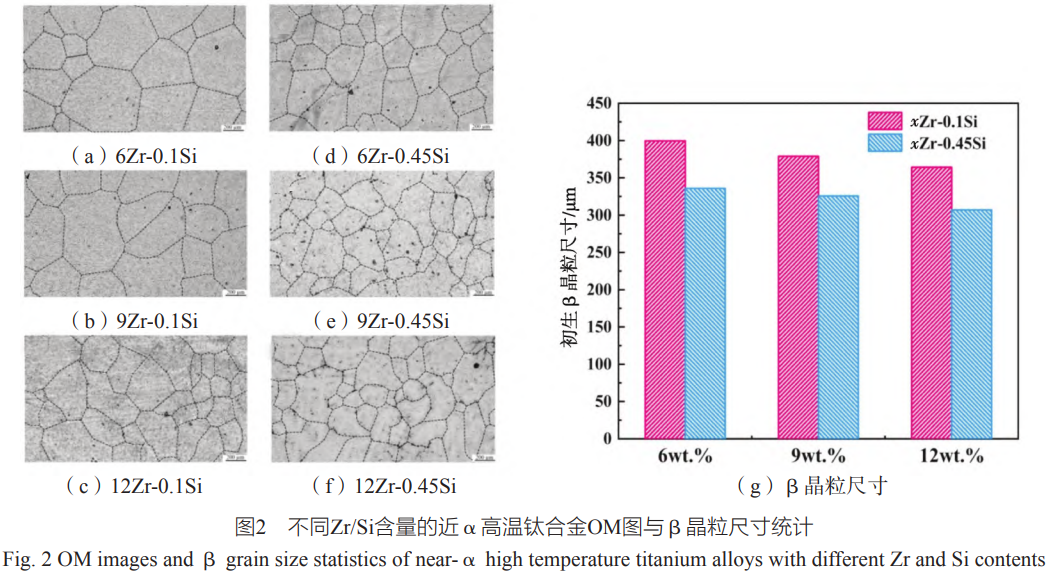

进一步观察铸态合金的BSE形貌,如图3所示,可以看出在不同Zr含量的合金内部,α片层存在较大差别。当Zr含量为6%时,α片层厚度和长径比最大,多数片层位向关系为平直排列。当Zr含量分别增至9%和12%时,α片层厚度持续减小,排列方向呈现随机化,整体为编织状,12Zr-0.45Si合金中会有白色椭球形析出相在α/β相界面以及残余β相处偏聚析出,为了确定析出相的成分,后续需要进行进一步分析。

当Zr含量确定,Si含量增加时,α片层排列随机分布。这是由于合金的β转变温度随着Zr和Si元素的添加而降低,即从热力学角度,本质为相变驱动力的降低。当Zr和Si含量提升时,内部过剩的吉布斯自由能增加,相对熵值增大,合金体系处于更高能量状态,内部混乱度增加,这种不稳定性促使凝固过程中通过位向随机化降低自由能,片层α的有序排列不再是最稳定的状态。

对α片层厚度变化进行详细统计,如图3(g)所示。铸态钛合金中的α片层是在β相冷却过程中分解形成的。钛合金在高温下为β相,在冷却过程中会发生β相向α相的转变[23]。根据图2,已知高Zr和Si合金的原始β晶粒细化,因此在冷却时这些细化的β晶粒会提供更多的α相形核位点,增加α片层形核率。同时由于Si在α和β相中的固溶度差异,Si会在α/β相界面处富集,这些富集的Si元素在降低界面处β相变点的同时也会引起成分过冷,促进β相界面处的α片层快速形核。

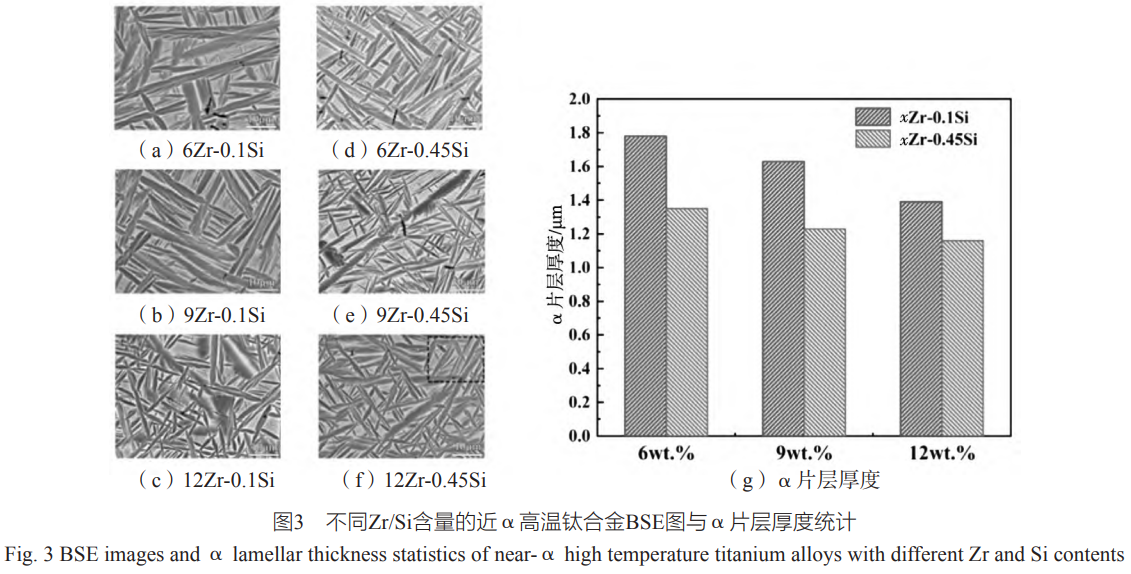

图4为12Zr-0.45Si合金的BSE放大图和白色析出相对应的能谱衍射峰。图4(b)可以明显观察到析出相的偏聚情况。通过检测白色析出相中的各个元素含量浓度,可以发现其中Zr、Si的含量明显高于基体中原子质量分数,根据硅化物的元素含量比例关系,可以确定这些白色析出相为硅化物,这一结果与李等人的研究相吻合[24]。

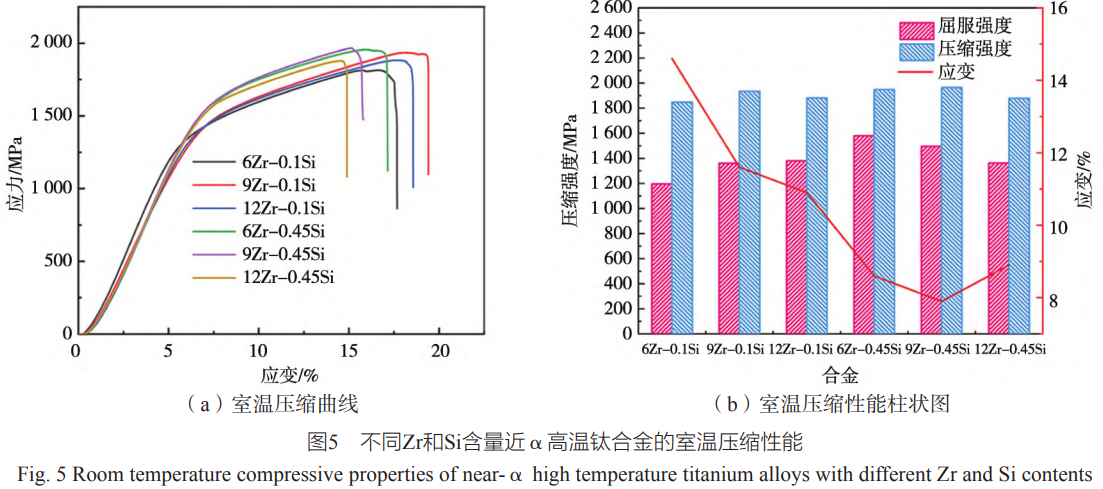

2.2 不同Zr和Si含量钛合金的室温热压缩性能

图5为不同Zr和Si含量合金的室温压缩曲线和性能柱状图。由图5(a)可知,六种合金的应力应变曲线整体变化趋势一致,均是一直在上升达到最大压缩应力后断裂。这是由于在压缩过程中发生了加工硬化,外部不断施加压力使得塑性变形一直响应[25-27]。可以发现Zr和Si含量的增加均会使得合金的塑性下降,9Zr-0.1Si合金的塑性最好。当合金中的Si含量一定时,Zr的增加会使合金的强度先上升后下降。由此可知,在钛合金中适当的添加Zr元素和Si元素可以改善力学性能,但是如果元素过量则会相应地恶化其性能。其中9Zr0.45Si的钛合金强度最高为1965MPa,综合性能较好。

2.3 不同Zr和Si含量钛合金的热模拟试验

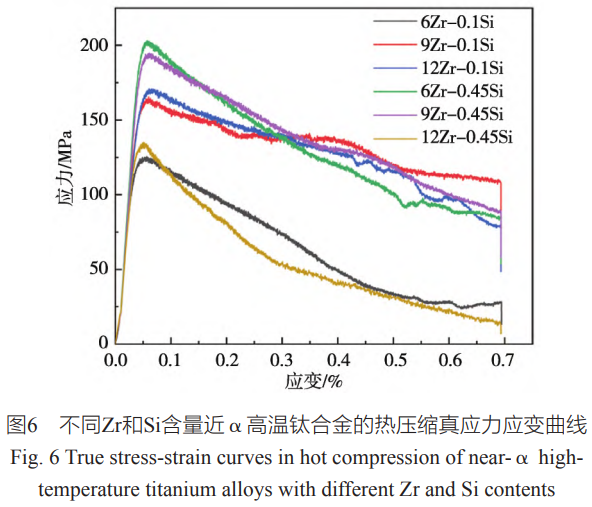

为了分析不同合金成分的钛合金在同一热变形条件下的组织演化,对这六种合金进行900℃热模拟试验。根据对铸态试样的观察已知,合金内部存在偏聚的硅化物,故为了方便研究后续热压缩过程中硅化物的析出,在热压缩试验开始前对这六种合金在1200℃保温20min后水冷以将铸态的硅化物全部重新溶解入基体中。图6为不同Zr和Si含量高温钛合金的热模拟曲线。在热模拟初期,随着应变的增加,应力急速攀升。这是由于变形初期发生了加工硬化[28-29],位错密度上升,位错发生增殖,活动中的位错相互缠结并塞积,位错运动受到阻碍。在即将达到峰值应力之前,应力上升趋势减弱,斜率降低。这是由于随着变形的进行,合金即将发生动态回复(DRV)和动态再结晶(DRX),这个过程通过大量消耗材料内部储存的位错能量,促使位错密度逐渐降低,位错缠结和堆积得到缓解,从而有效抑制加工硬化。当应变水平超过临界值后,材料内部的位错湮灭速率将超越增殖速率,此时流变应力曲线在达到峰值后呈现持续下降特征,表现出明显的软化趋势,此时动态软化占据主导。

2.4 不同Zr和Si含量钛合金热模拟后微观组织演变

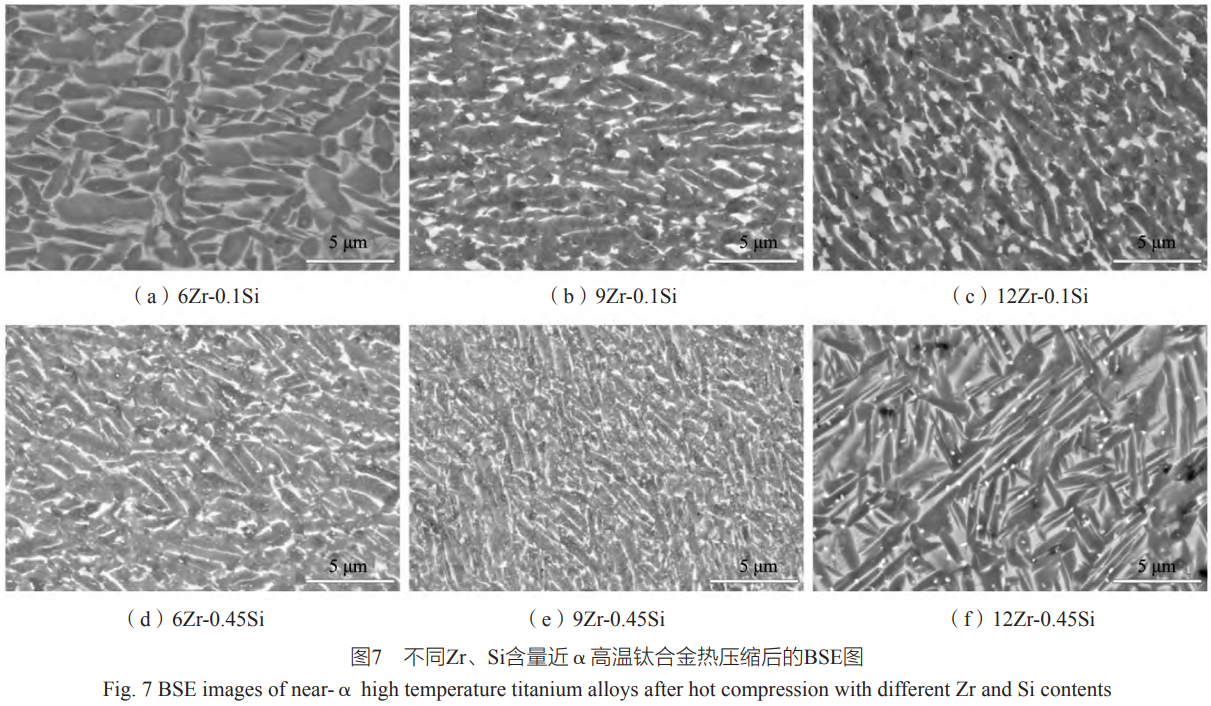

图7为热模拟后不同Zr和Si含量的钛合金BSE形貌。经过热压缩后,α片层发生了剧烈扭转,同时有部分等轴α相析出,这些等轴α相是由片层α经过动态再结晶转变而来。由于我们选用的变形速率较低,经过长时热变形后,合金的动态回复程度会更加显著,这意味着在加工硬化阶段产生的位错大部分会被消耗,再结晶的驱动力降低,使得该变形参数下合金还是以动态回复为主。所有成分的合金内部均出现了硅化物,但是硅化物析出密度差异明显。当Si含量为0.1%,Zr含量为6%时,此时析出的硅化物数量最少。Zr含量增加至9%时,硅化物数量明显增多,这说明在形核驱动力足够的条件下,Zr的添加会促进硅化物的析出。当Zr含量增加至12%时,热压缩过程中析出的硅化物无明显变化。这是由于Si的含量较低,限制了硅化物的进一步析出。当Si含量提升至0.45%时,热压缩过程中析出的硅化物数量对比xZr-0.1Si合金均明显增多。

由此说明,在变形条件一致时,Zr、Si含量的提升均会促进硅化物的析出。同时随着Zr含量从6%增加至12%时,硅化物数量进一步提高。其中9Zr-0.45Si合金中析出的硅化物较为细小且弥散,可以最大化发挥析出强化的效果,同时弥散析出的第二相也不会对塑性造成较大损失。而12Zr-0.45Si合金中的硅化物尺寸增大而密度降低,硅化物倾向于分布在残余β相处[30],晶粒内部的硅化物数量显著减小,引起偏聚,这会恶化合金的力学性能。综上所述,对比这六种合金,9Zr0.45Si合金表现出最优的成分组合。

3、结论

(1)Zr和Si元素含量的增加均会引起晶格畸变,Zr会使α-Ti衍射峰左移,在低Zr合金中,Si会使α-Ti衍射峰右移,但在高Zr合金中额外添加Si含量对α-Ti衍射峰偏移无影响。Zr和Si元素含量的增加会细化铸态

合金中的原始β晶粒和片层α厚度。此外,Zr和Si含量越高,α片层的位向关系越随机。

(2)当合金中的Si含量确定时,Zr含量的增加会使塑性逐渐降低,但是强度会先增加后减小,减小的强度与析出的硅化物偏聚有关。9Zr-0.45Si合金的强度最高,表现出最佳的综合性能。

(3)热模拟试验中,不同成分合金的应力应变曲线均表现出加工硬化和动态软化两个阶段。热压缩后,等轴α相析出,初始片层α相扭转,说明在变形过程中发生了动态再结晶和动态回复。在动态软化阶段,动态回复占据主导。

(4)热压缩后,9Zr-0.45Si合金中析出的硅化物较为弥散且细小,可以最大化发挥析出强化的效果。综合考虑,Zr含量为9%,Si含量为0.45%时,该合金成分性能组合最优。

参考文献:

[1]YING J,XU S,LIU G,et al. Enhanced dynamic compression properties of a low density near-α titanium alloy associated with deformation induced laminated microstructure and dynamic segregation [J]. Acta Materialia,2025,285,101016.

[2]崔亚迪,吴志远,赵军,等. 钛合金增材制造技术研究及其应用现状 [J]. 铸造,2024,73(12):1635-1646.

[3]冯冉,寇宏超,常辉,等. 固溶处理对一种近α钛合金显微组织的影响 [J]. 稀有金属材料与工程,2008(10):1785-1789.

[4]LIAN Q H,ZHANG C J,FENG H,et al. Hot deformation temperature and pre-deformation effect on silicide precipitation behavior of a (TiB+Y2O3)/near α-Ti matrix composite [J]. Transactions of Nonferrous Metals Society of China,2023,33(9):2660-2671.

[5]ZHANG Z X,FAN J K,WU Z H,et al. Precipitation behavior and strengthening-toughening mechanism of hot rolled sheet of Ti65 titanium alloy during aging process [J]. Journal of Alloys and Compounds,2020,831:154786.

[6]NARAYANA P L,KIM S W,HONG J K,et al. Tensile properties of a newly developed high-temperature titanium alloy at room temperature and 650 ℃ [J]. Materials Science and Engineering A ,2018,718(3),287-291.

[7]ZHANG W J,SONG X Y,HUI S X,et al. Phase precipitation behavior and tensile property of a Ti-Al-Sn-Zr-Mo-Nb-W-Si titanium alloy [J]. Rare Metals,2018,37(12):1064-1069.

[8]SU Y.,FAN H Y,YOU F H,et al. Improved tensile properties of a novel near-α titanium alloy via tailoring microstructure by hot-rolling [J]. Materials Science & Engineering A,2020,790:139588.

[9]戴全春,王楠,戴国庆. 典型元素微合金化对钛合金组织与性能影响研究进展 [J]. 钛工业进展,2024,41(6):39-49.

[10] 朱培亮,辛社伟,毛小南,等. Si元素对钛合金热稳定性影响研究 [J]. 钛工业进展,2024,41(1):1-7.

[11] 王佳晨,王磊,宋秀,等. 近α型高温钛合金长期时效过程中的组织演化行为 [J]. 材料热处理学报,2024,45(7):53-59.

[12] 周涛,朱绍祥,王清江. Si元素对Ti6246合金显微组织和力学性能的影响 [J]. 钛工业进展,2024,41(5):1-8.

[13] LI Y L,FANG H Z,CHEN R R,et al. Optimization of (α+β)microstructure and trade-off between strength and toughness:based on Mo[eq] and d electron theory in β-Ti alloy [J]. Materials & Design,2023,231. 112022

[14] 董飞,何国强,张贵田. 合金元素Si在钛合金中作用的研究进展 [J]. 金属热处理,2007(11):5-10.

[15] 徐锋,李阁平,杨锐,等. Zr含量对Ti-1100合金中硅化物析出的影响 [J]. 金属学报,2006(7):770-776.

[16] 颜莹,韩东,曹名洲. 快凝钛合金中硅化物的析出及长大规律 [J]. 材料研究学报,1996(6):587-591.

[17] SU Y,HAO G J,FAN H Y,et al. Study on rolling of a new near-α titanium alloy:microstructure refinement and dual-scale silicides evolution [J]. Journal of Alloys and Compounds,2021,852:156867.

[18] FU B G,WANG H W,ZOU C M,et al. The influence of Zr content on microstructure and precipitation of silicide in as-cast near α titanium alloys [J]. Materials Characterization,2015,99:17-24.

[19] JIANG X J,BAO S J,ZHANG L W,et al. Effect of Zr on microstructure and properties of TC4 alloy fabricated by laser additive manufacturing [J]. Journal of Materials Research and Technology,2023,24,8782-8792.

[20] 魏宝敏,台立民. Ti-Al-Sn-Zr-Mo-Si系高温钛合金的研究进展 [J]. 特种铸造及有色合金,2013,33(5):424-428.

[21] 沈宁福,汤亚力,关绍康,等. 凝固理论进展与快速凝固 [J]. 金属学报,1996(7):673-684.

[22] FLOWER H M,SWANN P R,WEST D R F. Silicide precipitation in the Ti-Zr-Al-Si system [J]. Metallurgical and Materials Transactions B,1971,2(12):3289-3297.

[23] 王义红,寇宏超,朱知寿,等. 冷却速率对TC21合金相变行为的影响 [J]. 航空材料学报,2010,30(1):6-10.

[24] 李冬,曾卫东,李欣,等. Ti60合金保温过程中片状组织的粗化行为 [J]. 稀有金属,2022,46(3):273-280.

[25] 姜玉强,王敏博,张翼飞,等. TC21钛合金热变形及动态再结晶行为 [J]. 锻压技术,2024,49(12):180-187.

[26] 曹祖涵,应扬,郭荻子,等. 感应加热TA18钛合金热压缩本构方程及热加工图 [J]. 钛工业进展,2024,41(4):1-8.

[27] PANG Z C,CUI L Q,CAO Z Y,et al. Compression properties and failure mechanisms of laser additively repaired titanium alloys under quasi-static and dynamic loading [J]. Journal of Alloys and Compounds,2025,1010:178375.

[28] 苏娟华,邵鹏,任凤章. 锻造温度对TA10钛合金组织和性能的影响 [J]. 材料热处理学报,2017,38(4):60-65.

[29] CAO H M,WANG Q A,HUANG S S,et al. Texture evolution behaviour of α+β titanium alloy during the hot compression in β region [J]. Materials Science and Technology,2025,41(6):385-395.

[30] 朱川,姚俊卿,徐朗,等. 热暴露对Ti750高温钛合金组织及性能的影响 [J]. 特种铸造及有色合金,2023,43(12):1683-1687.

(注,原文标题:不同Zr/Si含量对近α高温钛合金组织和性能的影响)

无相关信息

yongyiti.com

永益钛手机网