引言

钢筋中因含有活跃的 N 而具有应变时效性,使得钢筋随时间延长而失去韧性并脆化,导致抗震性能变差。现有技术中向钢筋内加入 V, 可以与活跃的 N 结合,形成沉淀速度快、弥散度小、析出温度低、沉淀颗粒细且不易聚集长大的 VN。但是,V 价格昂贵,为了减少 V 的加入量,部分技术采用轧后控冷 (上冷床温度 880℃±20℃), 以增强钢筋性能、降低生产成本。但是,轧后控冷屈服强度的提高幅度大于抗拉强度的提高幅度,进而导致强屈比小于 1.25, 不符合抗震钢筋的要求。据研究,钛可以提高钢的强度、硬度和塑性,钛与钢筋中活跃的 N 结合生成 TiN 并作为结晶核心,可促进细晶粒组织形成,而且原料价格便宜。钛微合金化机理是经过转炉出钢钛微合金化处理后,加入钢液中的钛和 N 在钢液凝固过程中析出纳米级或亚微米级 TiN, 大量弥散分布于钢中奥氏体晶界,诱发晶内铁素体形核,进而细化晶粒,提高钢材的强度。因此,钒元素在钢中所起到的作用可使用钛元素进行代替。随着科学技术的发展,学术界内对于以钛代钒的论证早已完成,行业内对钛合金化钢筋进行性能检测 [1], 含钛高强螺纹钢筋屈服强度大于 470MPa, 抗拉强度大于 630MPa, 强屈比在 1.32 以上,屈屈比小于 1.22, 其他性能、组织等各方面均优于国标水平且性能稳定。我国钛元素储量较多,相对钒元素价位较低。钛元素与钢水中氧发生反应,吸收率极低,而且波动较大。因此,为了解决钛元素能够熔炼进入钢液,并被稳定吸收,展开了探索研究和实践 [2]。只有解决了钛元素稳定吸收问题,才能够实现炼钢工序降低生产成本。

1、生产现状与技术可行性分析

生产工艺路线:铁水→转炉吹炼→挡渣出钢→包内脱氧合金化→吹氩精炼→连铸→检验入库。

钛金属在高温环境中的还原能力极强,在钢液中同时存在碳、硅、锰、钛、氮和氧的条件下,非常容易生成 Ti₂O₃, 还能从部分金属氧化物 (比如氧化铝) 中夺取氧。同时,在高温下极易与空气中的氧气反应,生成一层极薄、致密的氧化膜。因此,要使凝固过程中最大限度地形成 TiN, 必须严格控制钢水的初始溶解氧含量,抑制 Ti₂O₃反应。经计算,要使 TiN 优先 Ti₂O₃析出,必须把钢水中的 w [O] 需控制在 0.004% 以下,也就是处理好 “提前脱氧”, 才能促进 TiN 尽早析出。控制钢中钛元素的减损量和稳定的利用率,同时,需保护浇铸,防止负面作用的影响。

氧含量控制:钢包合金化与转炉终点氧化性有密切关系,并受出钢脱氧技术的影响。统计 HRB400E 常规钒微合金化工艺钢水中的氧含量,对不同碳含量炉次采用硅钙钡进行脱氧,验证硅钙钡的脱氧能力,符合钛合金化条件,如表 1 所示。

表 1 钢水氧含量控制情况

| 炉号 | 总装入量 /t | 终点温度 /℃ | w [终点 C]/% | 硅钙钡加入量 /kg | 钢包温度 /℃ | w[O]/% |

| 7334 | 75.35 | 1682 | 0.07 | 40 | 1597 | 0.00345 |

| 7335 | 77.22 | 1671 | 0.06 | 50 | 1590 | 0.00351 |

| 6879 | 76.10 | 1655 | 0.07 | 100 | 1589 | 0.00393 |

| 6880 | 76.00 | 1644 | 0.09 | 100 | 1595 | 0.00379 |

2、转炉钛元素微合金化技术方案设计与实践

一般认为,容易氧化的合金除考虑均匀熔化要求外,应在脱氧后加入。

转炉 w [终点 C] 控制在≥0.08%, 力求一次拉碳成功,降低钢水氧化性。保证红包出钢,出钢时间为 2.0~4.0min。出钢温度控制在 1650~1680℃(目标值为 1660℃)。

合金随钢流加入,合金加入顺序为:脱氧剂 (出钢 1/4 时加,加入量为 1.0~2.0kg/t 钢)→硅锰合金→硅铁 (各合金在出钢 2/3 前加完)→出钢 5/6~6/7 时加挡渣锥 (控制钢包渣层≤50mm)。

吹氩站加入钛铁 (定氧), 中吹 2min→弱吹、调温→镇静 (5~10min)。

连铸保护浇铸。

经查阅、测算,w (Ti) 为 0.005%~0.008% 时,通过控制钢液中的氮含量,配合低温浇铸和轧钢工艺技术,可使 TiN 起到细化晶粒的作用。对 HRB400E 牌号成分进行设计,如表 2 所示。

表 2 HRB400E 钢种主要成分控制设计

| w(C)/% | w(Mn)/% | w(Si)/% | w(P)/% | w(S)/% | w(Ti)/% | 碳当量 /% |

| 0.21~0.25 | 1.45±0.10 | 0.37±0.07 | ≤0.045 | ≤0.045 | 0.005~0.008 | 0.45~0.54 |

2.2 生产实践

在某厂吹氩站加钛合金,对不同钛合金含量分别进行试验,并统计了不同炉次的生产数据,如表 3 所示。

表 3 不同含钛量合金块生产控制情况

| 合金中 w (Ti)/% | 炉机号 | w (终点 C)/% | 出钢量 /t | 钛合金加入量 /㎏ | 脱氧剂加入量 /㎏ | 成品中 w (Ti)/% | 钛吸收率 /% |

| 48.5 | 7255358272 | 0.06 | 73.00 | 50 | 100 | 0.0013 | 39.14 |

| 48.5 | 7256358273 | 0.08 | 71.50 | 50 | 70 | 0.0005 | 14.74 |

| 70.2 | 7258358275 | 0.08 | 71.50 | 70 | 70 | 0.0017 | 22.70 |

| 70.2 | 7259358276 | 0.07 | 74.00 | 80 | 80 | 0.0020 | 26.35 |

由表 3 可看出,吸收率较低且极不稳定,低品位钛合金波动范围为 14.74%~39.14%, 高品位钛合金波动范围为 22.70%~26.35%, 未达到预期效果。

另外,由于钢包渣中 w (TiO₂) 较常规合金化渣中 w (TiO₂) 明显升高,如 725835 炉次钢包渣中 w (TiO₂) 为 1.30%, 可能会加剧钢包渣线部位侵蚀。

吹氩站采用喂入含钛合金包芯线 (采用还原性强于钛元素的合金混合配制,芯粉为 380g/m、w (Ti) 为 23.30%) 方式,并充分考虑喂线穿透能力等,改善钛合金吸收效果。铸坯中钛元素得到稳定控制,轧钢工序完成了轧制 (如 HRB400EФ12mm、Ф25mm 等), 材料性能符合检验要求。统计了不同炉次的生产数据,如表 4 所示。

表 4 喂线工艺钛合金化炼钢生产数据统计

| 炉机号 | 装入量 /t | w (终点 C)/% | 终点温度 /℃ | 氩后温度 /℃ | 喂线量 /m | 折算钛 /kg | 钢水 w [Ti]/% | 钛吸收率 /% | 钢坯 w (Ti)/% |

| 8C21387C53 | 75.26 | 0.07 | 1656 | 1584 | 130 | 11.46 | 0.0090 | 53.78 | 0.0067 |

| 8C22387C54 | 79.08 | 0.07 | 1644 | 1578 | 150 | 13.22 | 0.0091 | 49.53 | 0.0070 |

| 8C23387C55 | 79.95 | 0.06 | 1674 | 1580 | 150 | 13.22 | 0.0093 | 51.18 | 0.0060 |

通过使用硅钙钡脱氧和精炼站喂线工艺,钛微合金化钛元素吸收率稳定控制在 50% 左右,在连铸全保护浇铸条件下,浇铸过程中的 w (Ti) 平均损失约 0.0025%, 保证了钢中 w (Ti) 稳定在 0.007% 左右,能够满足炼钢预期控制目标,具备批量化生产条件。

抽取部分代表性钢筋 (Φ25mm 规格) 进行检验,材料性能符合要求,如表 5 所示。

表 5 喂线工艺钛合金化炼钢检验数据统计

| 样品编号 | 钢水中 w [Ti]/% | 钢材中 w (Ti)/% | 抗拉强度 / MPa | 屈服强度 / MPa |

| 抽样 1 | 0.0098 | 0.0047 | 670.66 | 480.77 |

| 抽样 2 | 0.0088 | 0.0056 | 621.66 | 458.88 |

| 抽样 3 | 0.0084 | 0.0060 | 609.94 | 442.50 |

| 抽样 4 | 0.0068 | 0.0051 | 610.04 | 443.90 |

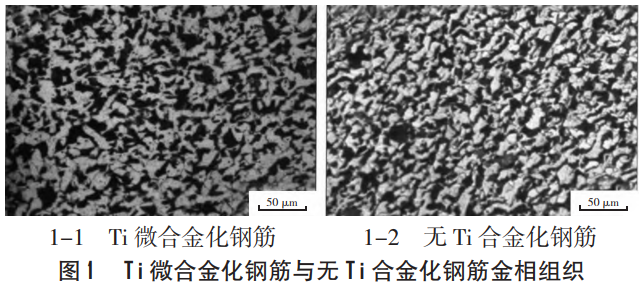

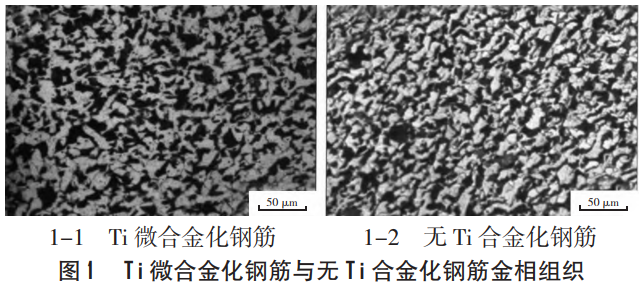

检测钛微合金化生产的热轧带肋钢筋,其铁素体晶粒度均达到了 10 级,以珠光体和铁素体为主,未见异常组织,如图 1 所示。

3、结论

Ti 微合金化钢筋符合国标要求,能够替代价格较贵的钒元素合金。但由于钛元素还原性极为活泼,对炼钢生产工艺控制要求较高,通过科学优化脱氧工艺,可以稳定控制钢中钛含量。

在连铸过程中,钛元素极易被氧化,造成钢中钛流失。而且,钛的氧化物达到一定数量级时,会产生水口 “絮流”。

根据钛与钒在钢中作用机理的差异性,钛微合金化钢筋需要优化轧制温度,方能较好地改善钢材的性能效果。

参考文献

[1] 张彦辉,战东平,杨永坤,等. Ti 微合金化技术在热轧带肋钢筋中的应用 [J]. 材料与冶金学报,2020 (1):51-56.

[2] 傅杰,朱剑,迪林,等。微合金钢中 TiN 的析出规律研究 [J]. 金属学报,2020 (8):801-804.

(注,原文标题:钛合金吸收稳定性研究与探索)

相关链接