- 2025-12-19 10:01:54 激光增材制造非连续增强钛基复合材料(DRTMCs)的微观组织调控与力学性能优化机制研究——

- 2025-11-27 20:45:51 面向钛合金电机转子服役可靠性的超声表面滚压工艺优化研究——热等静压TC4钛合金棒微

- 2025-01-04 07:17:02 TC4钛合金棒在不同固溶温度下的微观结构及动态力学行为

- 2024-05-08 10:50:13 激光增材制造体育器材用TC4钛合金疲劳裂纹扩展行为研究

1、引言

TC4钛合金因其卓越的力学性能以及良好的耐腐蚀性,在众多领域展现出广阔的应用前景,尤其在医学器械领域发挥着至关重要的作用。近年来,随着生物科学与医学技术的快速发展,合金作为生物体内植入物,要求其有良好的低毒性、优异的生物相容性以及良好的力学性能,与不锈钢、Ni基合金等医用金属材料相比,钛合金展现出非常良好的性能,且钛元素对人体是无害的,更适合用作医用植入物。Lourenco等人[1]通过研究生物医学应用的Ti-10Mo-xMn系统合金,发现Ti-10Mo-xMn合金作为可行的生物材料的潜力,以及在生物医学工程领域中的推动作用。

相较于传统的铸造、锻造等成形方法,增材制造快速成形钛合金展现出更高的设计自由度和更低的制造成本。快速原型制造能力和复杂结构的适应性,使其在特定领域具有不可替代的优势。增材制造技术以其快速响应市场需求、高材料利用率和对复杂结构的适应性,被认为是目前金属成形领域中最具有潜力的方法。特别是在高性能钛合金零件的制造上,增材制造技术展现出了独特的优势。Chen等人[2]通过激光增材制造制备了TC4-5Cu医疗承重植入合金,TC4-5Cu合金的强度明显提高,其弹性性能优于TC4,并具有良好的力学性能以及生物相容性。Liu等人[3]使用激光增材制造(LAM)技术通过V夹层制备了TC4/TiAl,进一步限制了脆性相的形成。Wang等人[4]在研究钛镍合金时发现,通过传统方法制备的钛镍双金属结构由于金属间化合物对裂纹异常敏感,在基于激光增材制造技术中成功制造了没有冶金缺陷的TC4/IN718双金属结构。但是在激光增材制造技术制备钛合金过程中,在沉积方向分布着大量的柱状晶,会引发其宏观及微观组织的异常,增强了合金的各向异性,进一步导致材料的强度及塑性有所降低。研究表明,这种柱状晶主要是因为Al和V在Ti中的分配系数较高(接近1)所导致的,TC4合金液相线到固相温度的狭窄凝固范围限制了本构过冷度,使凝固前沿等轴晶的形核变得非常困难[5]。

成分优化(添加合金元素)是调控其组织性能的有效手段,Zhou等人[6]采用激光粉末层熔凝技术(LPBF)制备Ti-6Al-4V合金并加入5vol%Mo颗粒增强TC4复合材料,结果表明在Ti-6Al-4V基体中加入Mo颗粒后,Ti-6Al-4V合金发生了a'相→β相的相变,杨氏模量从100±14 GPa降低到64±3 GPa,延伸率从14%±2%提高到29%±1%,断口分析表明Mo能有效地提高Mo/TC4复合材料的塑性。Wang等人7采用激光丝材沉积增材技术制备了Ti-6Al-4V合金并在其中加入Mn元素,研究了生长限制因子分别为26、32、39K时,Ti-6Al-4V合金在激光丝材沉积增材制造过程中的晶粒形貌和显微组织演变以及力学性能变化,沉积层的平均硬度分别为495、512和530HV,增长了约15%、19%和23%,且Mn元素促进了多道沉积过程中β→a+Mn2Ti的分解,显著提高了沉积层的显微硬度。He等人[8]通过添加Fe元素制备了xFe-TC4-25Ti合金,发现室温下机械性能得到极大的提升。石磊等人[9]在激光增材制造过程中往TC4中添加Fe元素,随着Fe元素含量的增加,沉积方向组织由粗大的柱状晶转变为细小的晶粒,且发生了明显的再结晶。李鑫等人[10]在研究WC颗粒对TC4激光沉积耐磨性的影响中发现,随着WC颗粒质量分数增加,(Ti,W)C1-x逐渐增加并分布在a/β晶界处,熔覆层平均硬度得到显著提升。

在增材制造领域人体医学植入物中通常会添加Nb、Ta等元素,但是这些金属元素的成本较高[6],且提高TC4钛合金的性能是较为局限的。本研究选择加入Mo含量来改善TC4的微观组织和力学性能,由于Mo元素与Ti、Al、V之间的原子尺寸差异较大,所以会引起点阵畸变,其阻碍位错运动,使材料强度提高;畸变能也有所升高,使材料内部的不规则性增加,提高材料的强度和硬度。此外,由于Mo元素的硬度较高,添加Mo元素除了可以降低成本而且还可以很大程度上提高钛合金的耐磨性[11]。通过元素调控的方法来细化晶粒,通过固溶强化、位错强化以及第二相强化的共同作用,展现出Mo/TC4合金较低的弹性模量和屈服强度,更加接近医学人体植入物的要求。

2、实验

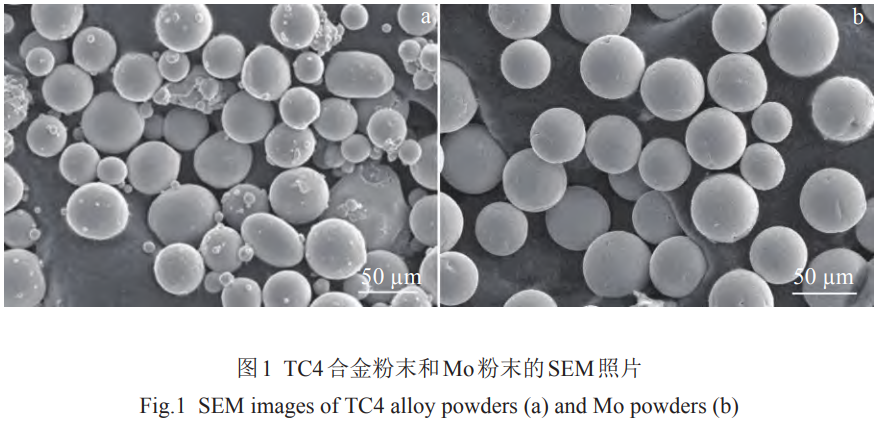

采用200mmx100mmx8mm的二氧化钛板作为基板进行实验,基板表面用磨砂轮粗打磨,以去除基板表面的油污以及氧化层,确保表面光滑平整,最后用乙醇清洗基板表面。本实验采用气雾化制备的TC4粉末和Mo粉末,其纯度均达到了99.9%,粒径为45~105μm,如图1所示。采用球磨机以转速180r/min混合不同Mo含量的TC4粉末,球磨时间为5h。

采用集成双同轴送粉器、水冷器等的YSL-6000W激光增材制造设备进行激光沉积试验。为了防止样品在制备过程中发生氧化,整个过程在氩气的保护下进行,制备了5组样品,分别是纯TC4钛合金沉积样和Mo含量分别为2.5wt%、5wt%、8wt%以及10wt%的4组试样,具体工艺参数见表1。

在激光沉积试验完成之后,利用Kroll's试剂(2.5mL HNO3+1.5 mL HCl+1.0 mL HF+95 mL H2O)对5组试样进行金相腐蚀,并观察其金相照片;利用扫描电子显微镜(SEM,TESCAN MIRA LMS)和能谱仪(EDS)观察其微观形貌及元素分布。此外,利用X射线衍射仪(XRD,Rigaku SmartLab SE,Cu-Kα,Japan)分析试样的物相组成。采用电子背散射衍射(EBSD,ZEISS Merlin Compat,Germany)分析试样的微观组织和织构。

采用维氏硬度计(TH702,CHAINA)评估试样在沉积方向上的硬度分布,施加载荷为0.2kg,保持时间为10s,在沉积方向上,从底部到顶部间距为500μm、依次取20个点测量硬度,再计算平均值表示该试样的平均硬度。

使用电化学工作站(CORRTEST,Electrochemical Workstation,CHINA)对5个试样的耐腐蚀性进行评估,试验采用三电极电池原理,甘汞电极作为辅助电极,铂电极作为参比电极,沉积样作为工作电极,溶液为3.5wt%NaCl,温度为25℃,在扫描速度为1mV/s,扫描范围为-1~1V的试验参数下,稳定其开路电位,并随后分别测量阻抗图谱和极化曲线。

表1激光沉积试验工艺参数

Table 1 Process parameters of laser deposition test

| Parameter | Value |

| Laser power/W | 1800 |

| Scanning speed/mm ⋅min −1 | 400 |

| Powder feed rate/g ⋅min −1 | 1.0 |

| Spot diameter/mm | 4 |

| Cladding distance/mm | 100 |

| Shielding gas | Argon(99.99%) |

| Gas flow rate/L ⋅min −1 | 15 |

3、实验结果

3.1微观结构

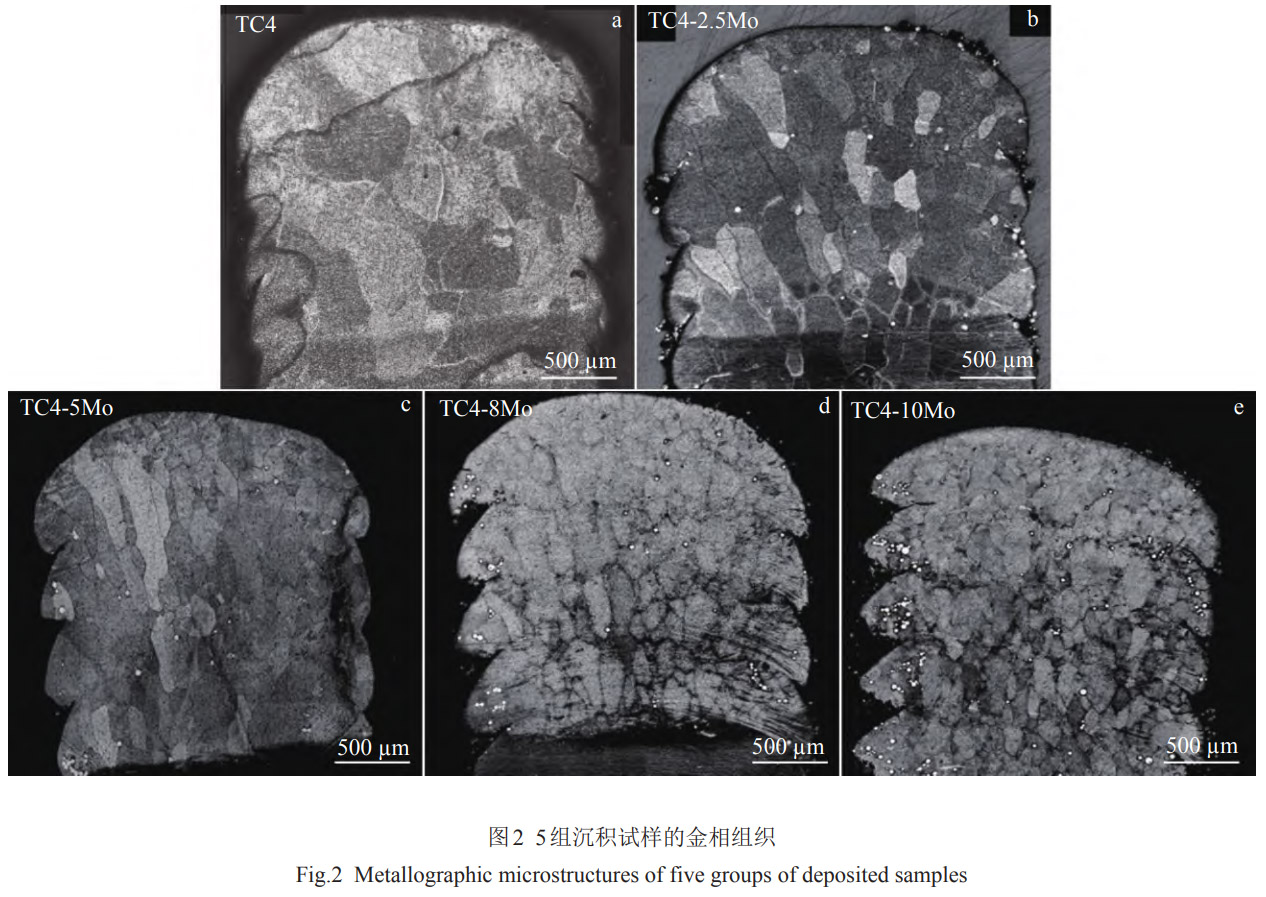

TC4钛合金和 TC4-xMo合金的金相组织如图 2所示。结果表明,随着 Mo含量的增加,钛合金的显微组织由粗大柱状晶向等轴晶转变。图2a表明纯TC4钛合金中形成了晶粒尺寸超过2mm的典型粗大柱状晶,该柱状晶沿着沉积方向生长,激光增材制造过程中大的温度梯度是形成沿着沉积方向生长粗大柱状晶的主要原因,TC4的形核率较低,这会使 β晶粒有较强的外延生长的趋势 [12]。图2b~2e表明TC4-xMo由原先粗大的柱状晶逐渐转变成细小的等轴晶粒,一方面,加入 Mo元素之后会引起晶格畸变和局部应力场,畸变和应力场会阻碍晶粒的生长,从而抑制晶粒尺寸长大,使晶粒细化 [13];另一方面, Mo元素的加入降低了晶界能,较低的晶界能会抑制晶界的迁移以及晶粒的长大,从而促使晶粒细化。

晶粒细化源于 Mo元素在固液界面前沿建立足够大的成分过冷区,此过冷区是溶质 Mo元素在初生 β相钛枝晶周围偏析形成的,激光增材制造TC4-8Mo合金的生长限制因子(Q)为62~100 K [14−15]。相比之下,在TC4中, Al和 V溶质提供可忽略不计的成分过冷 (Q = 8K) [15],其远小于凝固期间的形核过冷 ΔT n 。成分过冷度 ΔT cs 通过无量纲过饱和参数 Ω与 Q值成正比 [14],即

其中, ΔT cs 表示成分过冷度, Ω表示无量纲过饱和参数。

根据细化晶粒研究,经常使用 Q值来选择溶质:

其中, m为液相线斜率, k为溶质分配系数。

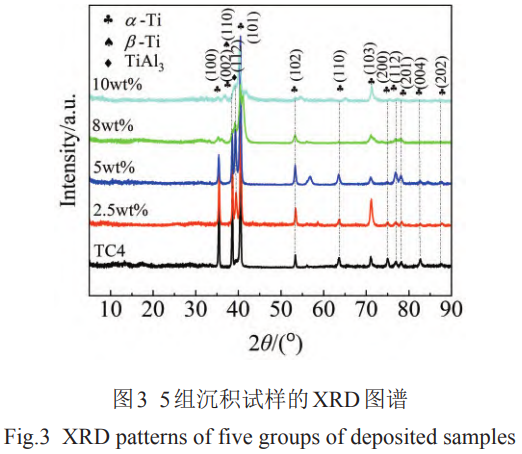

足够的成分过冷确保可以在成分过冷区中触发异质形核,并且可以实现完整的柱状晶到等轴晶的转变。图3是 5种沉积试样的 XRD结果。TC4合金主要由 α-Ti和 β-Ti组成,其中 α相是主要相。随 Mo含量的增加, β-Ti含量先增大后减小,在 TC4-2.5Mo中 β相的含量达到最大,在TC4-10Mo中几乎未观察到 β相。需要指出的是,当添加 Mo元素后,TC4-2.5Mo中生成了少量 TiAl 3 相,其含量随 Mo含量的增加而逐渐增多。该相是一种金属间化合物的 δ相,具有 DO 22 有序四方结构,该原位 TiAl 3 颗粒可以显著提高材料的强度和硬度,同时保持较好的延伸率,从而提高材料的整体性能[16]。

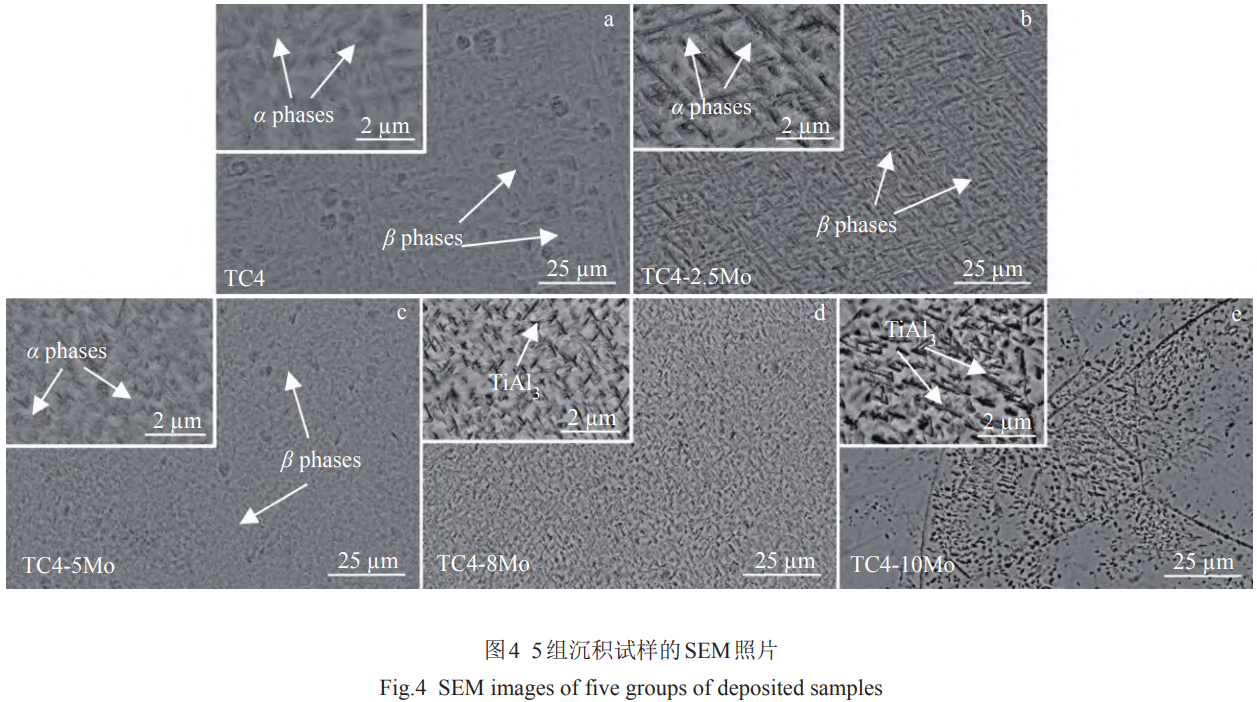

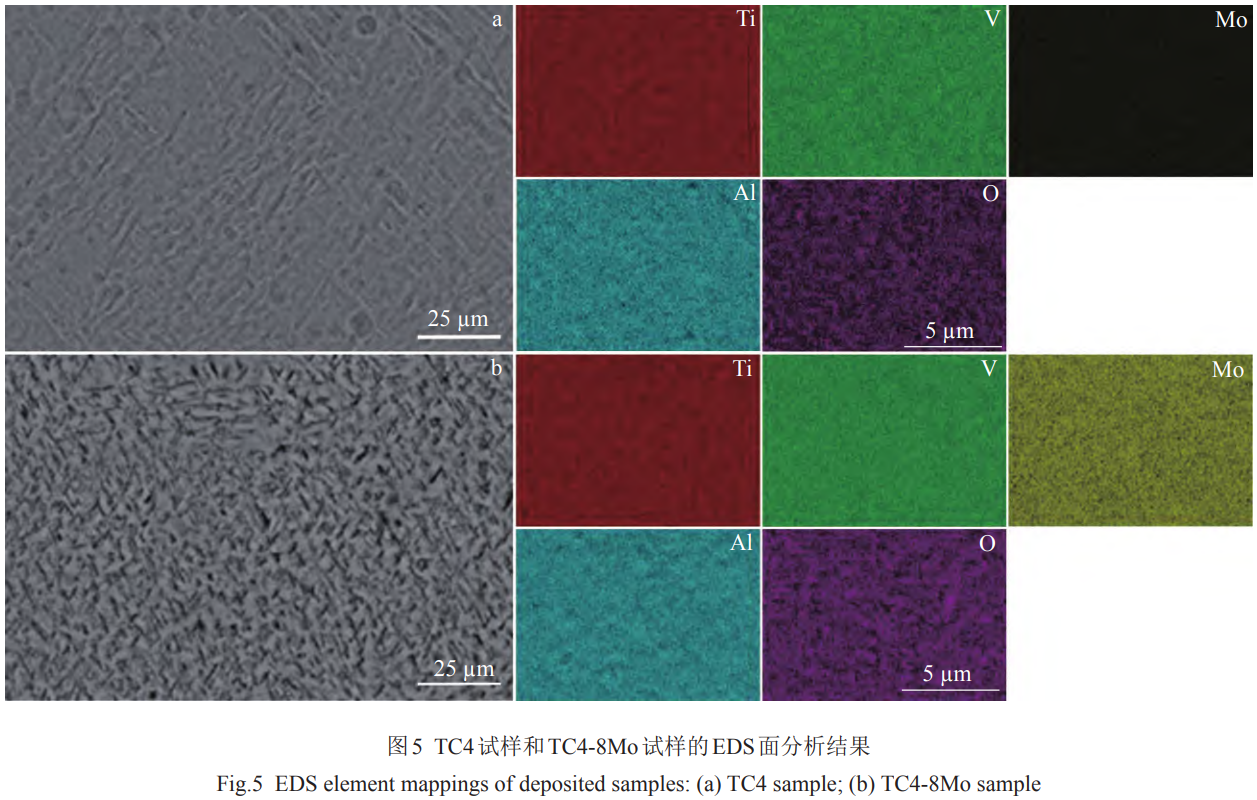

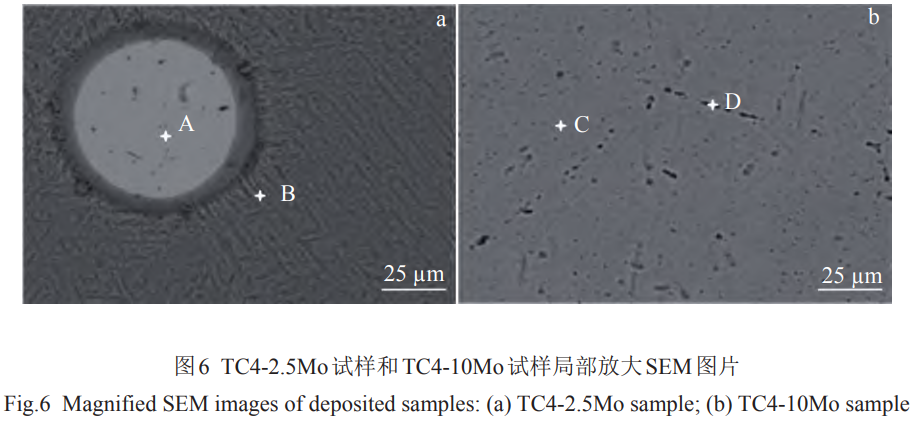

图4为不同Mo含量的TC4-xMo的SEM图像。由图4a可以清晰地观察到α相和β相均匀地分布在TC4合金中。图4b~4e表明随着Mo含量的增加,α相和β相相较于纯TC4变得更加弥散细小,且观察到了一些未知相,该相含量随Mo含量增加而增加,并在晶界处富集,如图4d、4e所示。图5中EDS结果表明,Ti、V、Al、Mo这几种元素均匀地分布在合金中,并没有观察到某种元素存在富集或偏析的现象。在TC4-8Mo试样中可以看到Mo元素均匀分布在基体中,添加Mo元素具有稳定β相的作用,Mo元素在较高温度下完全溶解在β-Ti基体中,形成连续固溶体[6]。结合图6和表2中的EDS结果,可以推测出图2b~2e中小白点是未熔化的Mo颗粒而并非气泡,图4b中富集在晶界处的未知相中含有大量的Ti元素,结合XRD结果,该相为TiAl。

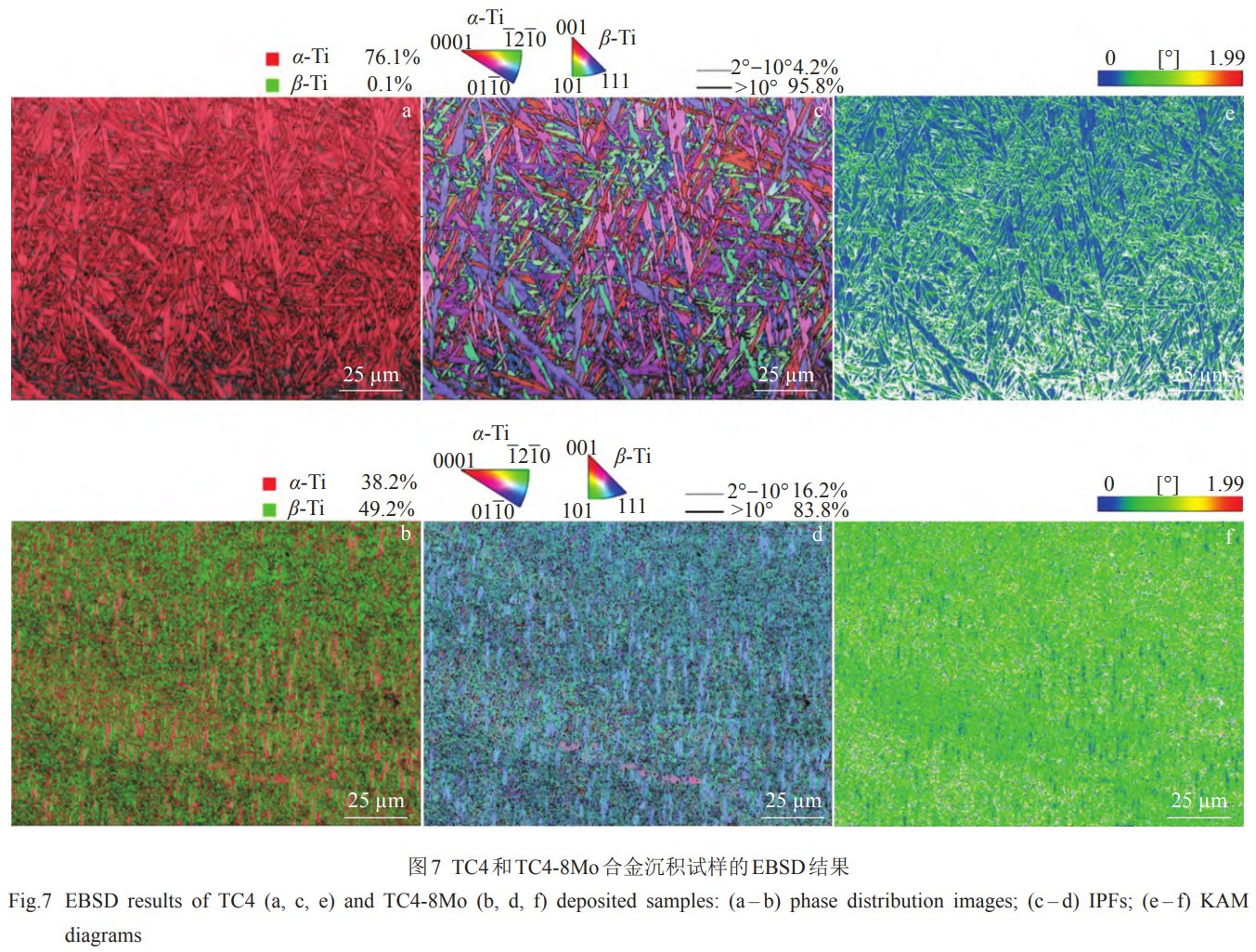

图7为TC4试样和TC4-8Mo试样的EBSD结果。图7a、7b表明,TC4中分布着大量的a-Ti,在针状的α相之间只存在极少量β-Ti相,说明大量初生β相转变为了a-Ti相。在TC4-8Mo中,β-Ti的含量明显增多,而β-Ti具有高强度、高弹性等特性,因此该合金将具有良好的力学性能[1]。图7c、7d表明在TC4中分布着大量的针状组织,而在TC4-8Mo中均匀分布着细小的片层状组织。TC4-8Mo相较于TC4合金,小角度晶界百分比明显增大,大角度晶界百分比明显减小,分别从4.2%、95.8%变化到16.2%、83.8%。图7e、7f为TC4和TC4-8Mo的KAM图。结果表明,TC4-8Mo试样的KAM值相较于TC4显著增强,意味着其区域的取向差越大,即变形程度越高或者应力越大。在增材制造中材料的应力越大,表示材料的强度越大,这主要是由于较大的应力值会导致材料内部的原子或分子靠得更加紧密,从而增强材料的抵抗变形和断裂的能力[17]。

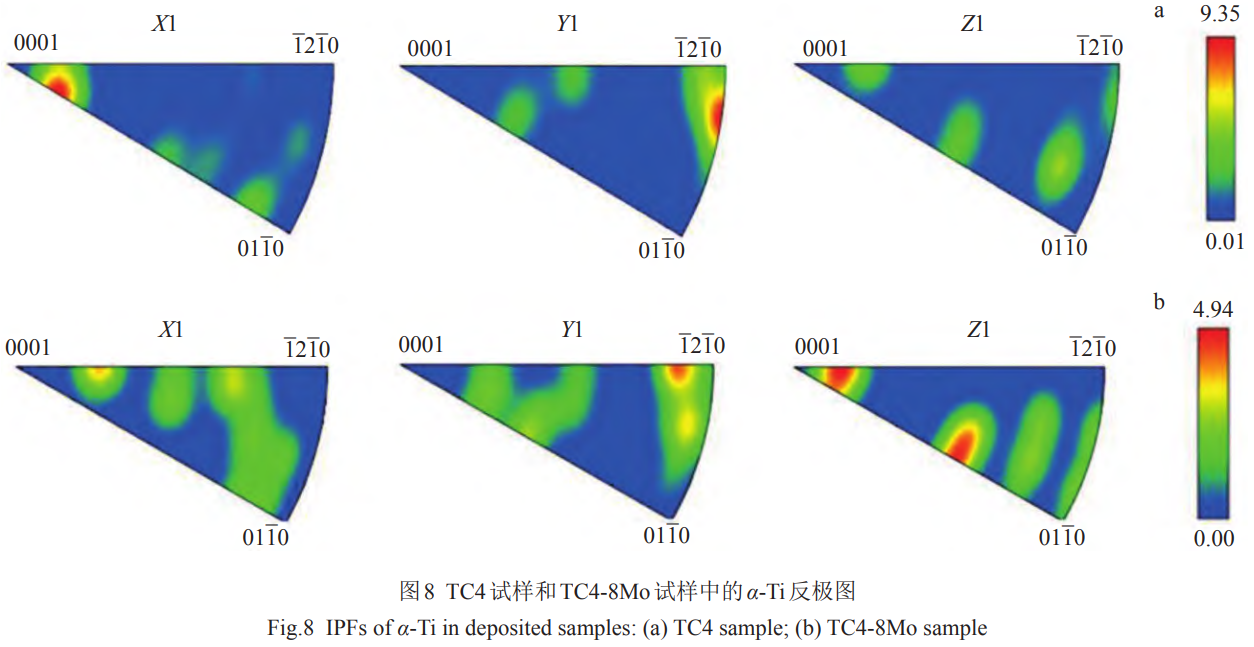

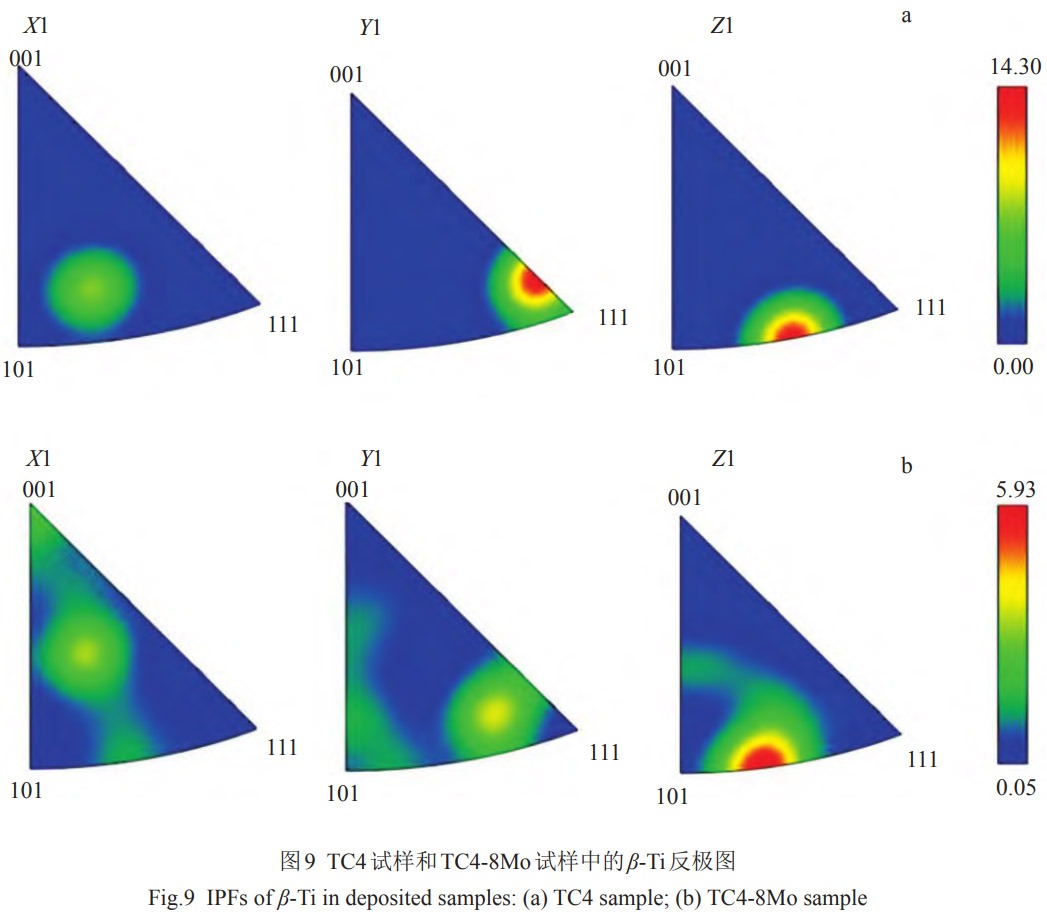

图8和图9为TC4试样和TC4-8Mo试样中的α-Ti和β-Ti的反极图。结果表明,添加Mo元素显著地削弱了钛合金中a-Ti和β-Ti的织构强度。当添加Mo含量为8wt%时,a-Ti和β-Ti的最大织构强度分别从原始TC4试样的9.35、14.30减小到4.94、5.93,且削弱了<111>//Y0的晶体学取向,也就是说等轴晶的形成有效地削弱了<111>织构的形成,且没有导致其他织构的形成[18]。

3.2Mo对硬度的影响

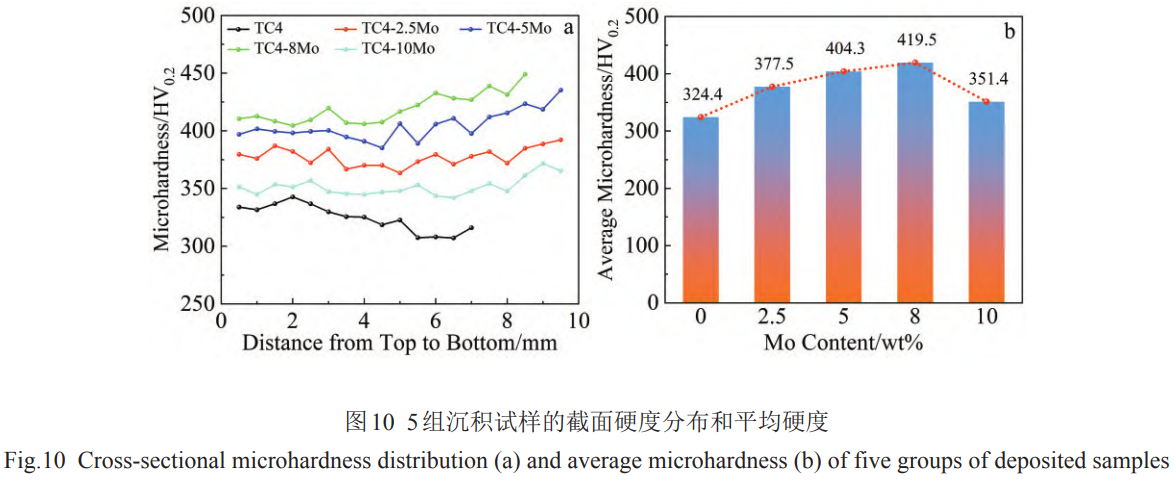

图10a为不同Mo含量的TC4-xMo合金的截面显微硬度变化曲线。可以看出,随着Mo含量的增加,总体硬度呈先上升后下降的趋势,当Mo含量达到8wt%时,合金硬度达到最大值。图10b为不同Mo含量的TC4-xMo合金的平均显微硬度,同样可以看到,随着Mo含量的增加,合金平均硬度也呈先上升后下降的趋势,当Mo含量为8wt%时,合金平均硬度由原先的324.4 HV 0.2 增大到最大值419.5 HV 0.2 。前文提及到随着Mo元素的添加,合金晶粒细化。在晶粒细化过程中,晶粒内部的晶格畸变增加,导致位错密度升高,位错密度的升高使材料在受力过程中需要克服更多的位错障碍,从而有效地提高了材料硬度[19];此外,晶粒细化可能改善晶粒间的结合强度,晶粒尺寸的变小,使得相邻晶粒之间的接触面积增大,这有助于提高晶粒间的结合力,结合力变大会提高材料的整体强度和硬度[20]。在加入Mo含量大于8wt%后,材料的整体硬度反而下降,这可能是由于Mo元素在钛合金中的最大溶解度大约为8%,Mo含量大于8%后,有大量的未熔化的Mo颗粒存在于合金中(图6),尺寸粗大的残存Mo颗粒易于开裂,从而降低材料的强度和硬度。此外,随着 Mo含量的增加, Mo原子在 TC4中的固溶度较高,合金中的β-Ti的相对含量也随之增加,随之a-Ti的相对含量减少 [21],而 β-Ti的硬度高于 α-Ti,因此,随着 Mo含量的增加,合金的硬度也随之增加 [22]。 Mo含量达到 8wt%时,β-Ti的相对含量也达到最大,其硬度也达到最大。

表2 图6中标记点的EDS结果

Table 2 EDS results of points marked in Fig.6(wt%)

| Point | Ti | Al | V | O | Mo | Possible phase |

| A | 1.0 | 0 | 0.2 | 15.2 | 83.6 | Mo |

| B | 76.3 | 5.1 | 3.3 | 12.8 | 2.5 | |

| C | 74.0 | 4.8 | 3.5 | 12.2 | 5.4 | - |

| D | 83.6 | 2.9 | 4.0 | 5.1 | 4.4 |

3.3 Mo对拉伸性能的影响

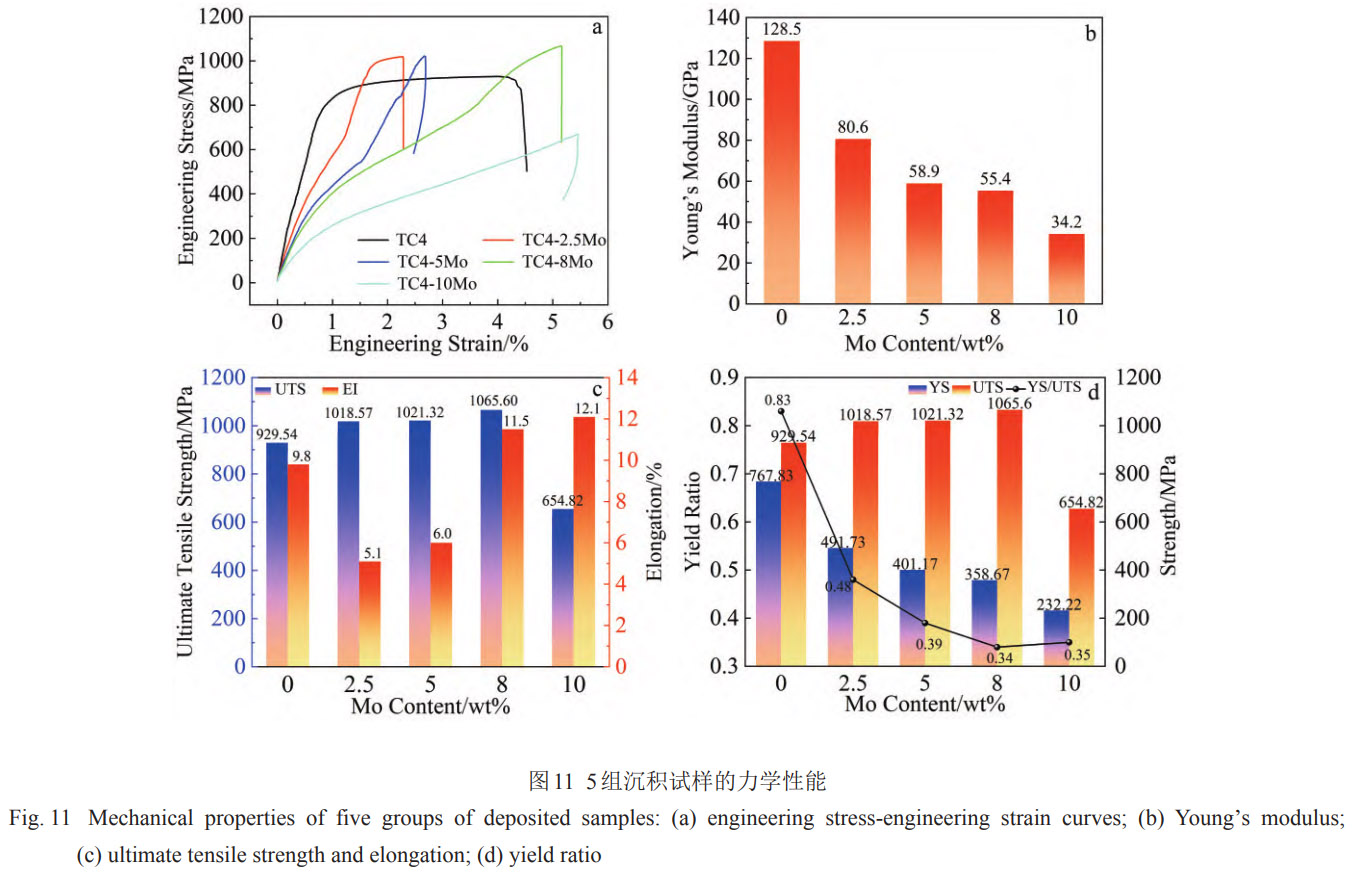

图11a为不同Mo含量的TC4-xMo合金的拉伸曲线。随Mo含量的增加,合金的抗拉强度、硬度呈先增大后减小趋势,伸长率先减小后增大,合金在弹性阶段的斜率(即杨氏模量)逐渐降低,相应结果如图11b、11c所示。加入Mo元素之后,杨氏模量从原先的128.5 GPa [23]降至34.2 GPa,造成这种趋势主要是由于Mo元素的加入导致β相的形成,从而导致杨氏模量的下降,这与生物医学植入物性能需求是一致的[13]。需要指出的是,当Mo含量为8wt%,合金杨氏模量值为55.4GPa。此外,在拉伸曲线中可以清晰地观察到当加入Mo元素时发生了双屈服现象[24-25]。双屈服现象是钛合金拉伸试验的特有性质,主要发生在亚稳β-Ti合金的拉伸变形过程中,在较低的临界切应力下,β相首先发生弹性形变,然后转变为a"马氏体相,在相变过程中,应力-应变曲线呈现小平台,相变后β相和马氏体相发生弹性变形,在高应力条件下达到位错滑移的临界应力,发生塑性变形,形成双屈服现象。在亚稳β-Ti合金中,应力诱发马氏体相变是主要的变形机制之一,可以形成明显的双屈服应力应变曲线,同时,应力诱发马氏体相变可促进塑性变形,提高伸长率。TC4-xMo合金抗拉强度呈先增大后减小的原因与其硬度变化原因类似。Mo含量为8wt%时,抗拉强度为1065.6MPa。添加Mo元素时,合金内部存在较大晶格畸变,从而导致合金塑性下降,随着Mo含量的逐渐增加,显微组织中韧性更强的β相含量逐渐增加,合金发生双屈服程度增强,从而伸长率逐渐增大,当Mo含量为8wt%,合金的伸长率为11.5%。因Mo在TC4合金中的最大固溶度为8wt%,进一步提高Mo含量到10wt%时,伸长率变化不大。

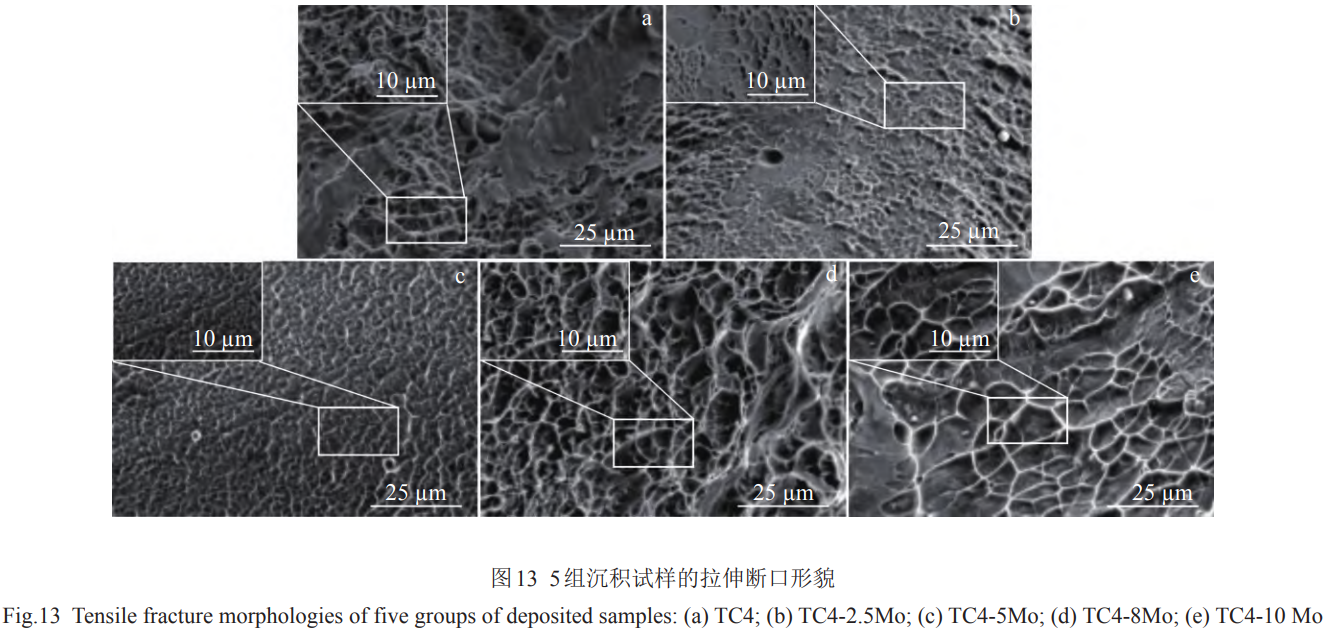

形貌,在部分区域分布着类似于解理面的特征。图13b为TC4-2.5Mo试样的断口形貌,可以清晰地看到在此区域内韧窝的数量比较少、韧窝较浅以及韧窝也比较小,总体呈现拉长韧窝的特征,属于微孔聚集型断裂,可能存在脆性断裂的特征,相较于TC4钛合金,其塑性变差。图13c为TC4-5Mo试样的拉伸断口形貌,韧窝较浅较小,总体表现出拉伸撕裂型伸长韧窝,说明断裂类型转变成微孔聚集剪切断裂和准解理断裂组合的混合断裂[10]。表明进一步提高Mo含量时,沉积试样的塑性得到改善。图13d、13e为TC4-8Mo和TC4-10Mo试样的断口形貌,二者均韧窝较大且分布均匀,大体呈现出拉伸性等轴韧窝,存在撕裂棱,试样韧性较好,这与沉积试样的伸长率分析相一致。

图11d为不同Mo含量的TC4-xMo合金的屈强比。随Mo含量从0增加到10wt%,合金屈服强度从767.83MPa下降至232.22MPa。屈服强度的降低是由于低强度β相含量随Mo含量增加而增加所致。当Mo含量达到8wt%时,屈强比达到最小值0.34。合金的屈强比小,当工作应力超过屈服强度时,由于塑性变形,有利于某些应力集中部位的应力重新分布,减缓或避免脆性断裂,使材料的韧性提高。当合金的屈强比<0.5时,屈强比越小,形变硬化能力越强,材料抵抗裂纹扩展的能力越强,相应的断裂韧性就越高[26]。

3.4 Mo对耐腐蚀性能的影响

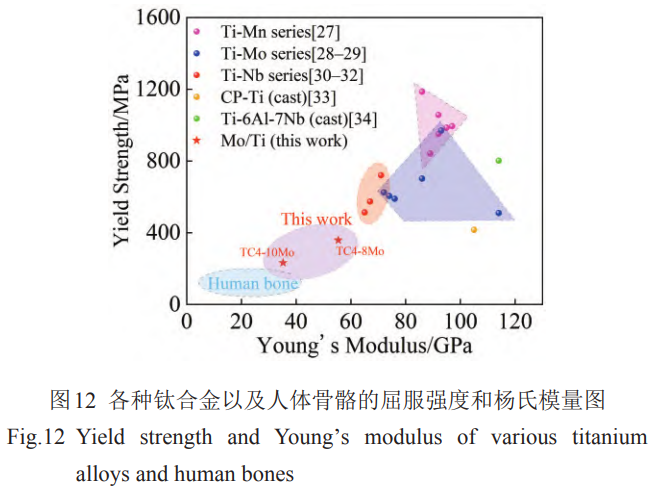

图12总结了不同类型钛合金和人体骨骼的屈服强度和杨氏模量[27-34],在图中和本文中体现,说明TC4-10Mo已经完全与人体骨骼的杨氏模量、屈服强度相当,TC4-8Mo与人体骨骼的杨氏模量、屈服强度比较接近。这2种合金都比较满足生物低模量植入的要求。

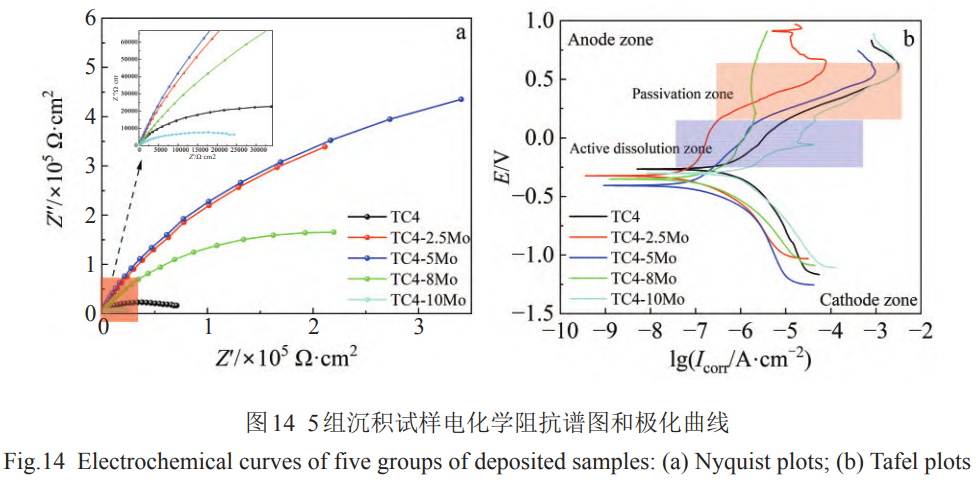

图14a为5组沉积试样的电化学阻抗谱图(EIS),其横坐标表示阻抗的实部(Z'),表示电阻性或欧姆性分量,纵坐标表示阻抗的虚部(Z"),表示电容性分量,储存和释放能量而不消耗能量。在电化学阻抗谱中半径的大小反映电极表面形成的保护层的性质,阻抗谱半径越大,表明钝化膜的电阻越大,意味着保护性能越好[35]。随Mo含量的增加,TC4-xMo合金阻抗谱的半径先逐渐增大后降低,当Mo含量为5wt%时,其阻抗谱半径达到最大,表明TC4-5Mo合金具有最佳的耐腐蚀性能。Mo含量进一步增加到10wt%时,阻抗谱半径急剧下降,此时其半径甚至比TC4合金还小。说明TC4-10Mo试样在高频区导电性最小,表面电子转移的速率较快,意味着试样最容易被腐蚀,耐腐蚀性较差。当Mo含量≥8wt%时,在合金晶界处富集杂质原子Mo,与基体间可形成原电池从而加速合金的腐蚀,导致TC4-8Mo合金和TC4-10Mo合金耐腐蚀性能下降,而TC4-8Mo试样的耐腐蚀性介于TC4和TC4-2.5Mo之间。

图14b为5组样品的电化学极化曲线(Tafel),其横坐标表示自腐蚀电流密度 (I corr ),主要表示电化学反应的绝对速率,纵坐标表示电极电位(E),主要表示电化学反应的驱动力。自腐蚀电流密度表示动力学反应速率,自腐蚀电位表示热力学倾向性,动力学反应速率是远远大于热力学反应速率的。随着Mo含量的增加,TC4-xMo合金的耐腐蚀性先增大后减小,可以观察到TC4-10Mo的耐腐蚀性能最差。TC4和TC4-xMo在阴极区有着类似的阴极反应 [36],与还原反应有关,在阳极区可以观察到明显的溶解活跃区,这就意味着基体中的Ti被氧化形成 TiO 2 ,随后 5组试样在阳极区进入一个稳定平缓的钝化区,这是一个典型的自发的钝化行为,表明在试样表面覆盖着一层钝化膜,最后,所有合金在钝化区之后又开始进行反应,说明已经击穿了钝化膜,意味着在试样表面形成了点蚀 [37]。

这与上文中提到的电化学阻抗规律是一致的。而TC4-8Mo试样的耐腐蚀性能适中,综合考虑,TC4-8Mo试样有着优良的力学性能和良好的耐腐蚀性能,相较于本工作提到的其他合金,更适合做人体医学植入物的合金材料。

本研究继续探究了在阴阳两极发生的具体电极反应,在阴极区进行还原反应,在该区域发生还原反应:

在阳极区进行了复杂的氧化反应,在溶解活跃区发生反应为:

随后在活性区之后,阳极区发生钝化反应:

4、讨论

4.1 Mo元素对晶粒尺寸的影响

为了更直观地看到 Mo元素对晶粒尺寸的影响程度,在XRD图谱中对晶粒尺寸进行计算。使用 Scherrer公式对XRD峰进行准确分析 [38],对试样的主峰拟合,计

算可得晶粒尺寸。 Scherrer公式如公式(9)所示。

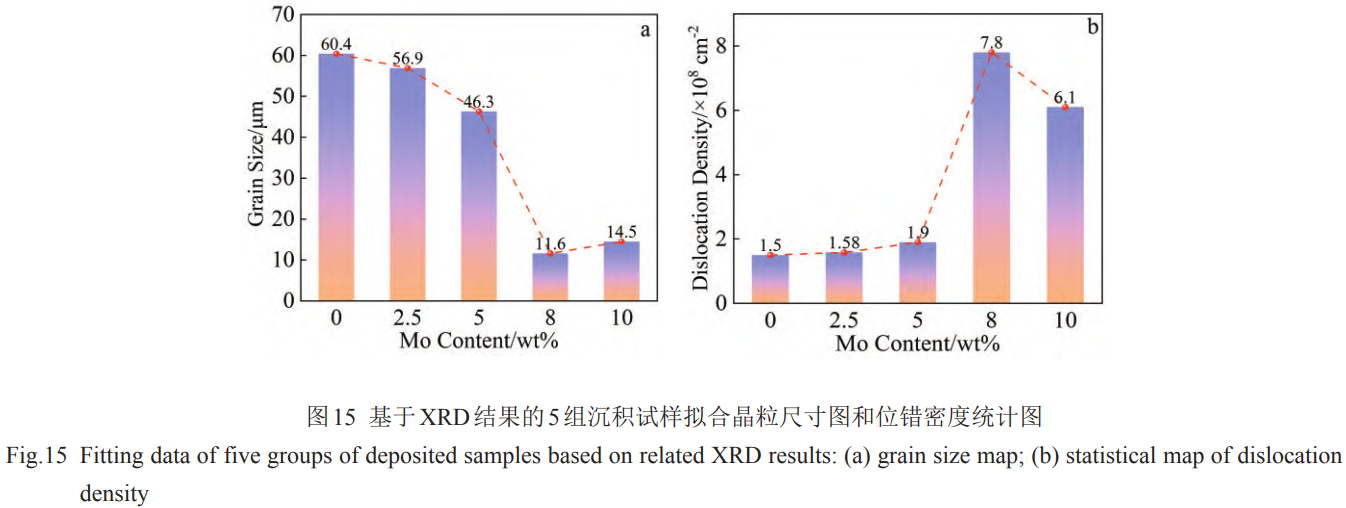

式中, DSH表示晶粒尺寸, k为常数, β为衍射峰半高宽, λ取 0.154, θ为衍射角。常数 k的取值与 β的定义有关,当 β为半高宽时, k取 0.89;当 β为积分宽度时, k取 1.0,在本研究计算过程中, k取 0.89。对 5组试样的衍射峰进行拟合计算,得出半高宽分别为 0.298、 0.317、 0.389、 1.562以及 1.237,见表 3。由此,可计算得到不同 Mo含量的 TC4-xMo合金对应的晶粒尺寸,结果如图 15 a所示。随 Mo含量的增加, TC4- x Mo合金晶粒尺寸先减小后略有回升,当 Mo含量达到 8 wt%时晶粒尺寸达到最小,为 11.6μm。

4.2 Mo元素对位错密度的影响

为了研究 Mo含量对试样位错密度的影响,通过Scherrer公式来估算位错密度 [38]:

其中, β表示衍射峰的半高宽, θ为衍射角, a为晶格常数,D表示晶面间距。

根据布拉格公式可以计算出其晶面间距:

其中, D表示晶面间距, θ为衍射角, λ为 X射线波长, n为衍射级数,此处 n = 1。

晶格常数计算公式为:

其中, a表示晶格常数, D表示晶面间距, h、 k和 l表示晶面指数。根据表 3所拟合的数据,其中 FWHM表示半高宽,将其代入可以得到各个试样的位错密度,如图 15 b所示。随着 Mo含量的增加,其位错密度先随之增加后略有下降,当 Mo含量达到 8 wt%时,其位错密度达到了最大值,为 7.8 × 10 8cm −2。主要是由于加入 Mo元素后会导

表3 5组沉积试样衍射峰拟合数据

Table 3 Fitting data of diffraction peaks of five groups of deposited samples

| Parameter | TC4 | TC4- | TC4- | TC4- | TC4- |

| 2.5Mo | 5Mo | 8Mo | 10Mo | ||

| 2θ/ ( ∘) | 40.48 | 40.57 | 40.46 | 40.67 | 40.19 |

| FWHM/rad | 0.298 | 0.317 | 0.389 | 1.562 | 1.237 |

致晶格畸变,从而抑制了晶粒的生长使晶粒细化,并促使位错密度增大。

5、结论

1)随着Mo含量的增加,显微组织由粗大的柱状晶转变为等轴晶,晶粒尺寸逐渐减小,同时组织内β-Ti的含量先增大后减小。与TC4合金相比,TC4-8Mo合金织构强度明显减小;位错密度逐渐增大,当Mo含量为8wt%时,位错密度达到最大值为7.8x10^{8}cm-2。主要是由于加入Mo元素后会导致晶格畸变,从而抑制了晶粒的生长使晶粒细化,并促使位错密度增大。

2)随着Mo含量的增加,其硬度有先增大后减小的趋势,其平均硬度从原先的324.4HV 0.2 增大到419.5HV 0.2 后减小,同时杨氏模量、屈服强度分别从128.5GPa、767.83MPa减小到34.2 GPa、232.22MPa,这主要是由于Mo含量的增多,β-Ti相的比例也逐渐增多,导致杨氏模量和屈服强度的降低。

3)基于电化学测试结果,随着Mo含量的增加首先提高了 I corr 后又有所下降,表明其耐腐蚀性能呈现先增大后减小的趋势,其中TC4-5Mo合金表现出最佳的耐腐蚀性能,且与TC4-8Mo合金相差不大,但由于后者在整体力学性能上表现更优,因此作为医学植入物更具有优势。

4)TC4-xMo合金具备作为医用植入物的潜力,在本研究中,TC4-8Mo合金因其卓越的整体性能,更适合用于医学器械领域的材料选择。

参考文献

[1] Lourenco M L, Correa M R, de Almeida G S et al. Journal of Alloys and Compounds[J],2024,1008:176524

[2] Chen Y, Yang W X, Zhu S et al. Materials Characterization[J],2023,200:112858

[3] Liu Z Q, Ma R X, Xu G J et al. Materials Letters[J], 2020, 263:127210

[4] Wang C Y, Shang C, Liu Z Q et al. Materials Research Express[J],2020,7(12):126506

[5] Carroll B E, Palmer T A, Beese A M. Acta Materialia[J], 2015,87:309

[6] Zhou M M, Wang P, Xu L et al. Journal of Alloys and Compounds[J],2023,960:170512

[7] Wang X, Zhang L J, Na S J. Journal of Materials Research and Technology[J],2024,32:1141

[8] He Z J,Yang W W,Liu C et al. Metals[J],2024,14(2): 198

[9] Shi Lei(石磊), Lei Liming(雷力明),Fu Xin(付鑫)et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2020,49(5):1674

[10] Li Xin(李鑫),Liu Hongjun(刘红军),Zhao Yuhui(赵宇辉)et al.Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2023,52(5):1861

[11] Cao X J, Liu X, He R et al. Vacuum[J], 2024, 230: 113720

[12] Jiang G R, Chen Z B, Liu C M et al. Additive Manufacturing[J],2024,93:104410

[13] Attar H, Ehtemam-Haghighi S, Kent D et al. Advanced Engineering Materials[J],2023,25(6):2201265

[14] Zhang D Y, Qiu D, Gibson M A et al. Nature[J], 2019,576(7785):91

[15] Kurz W, Fisher D J. Fundamentals of Solidification[M]. Zurich:Trans Tech Publications,2023

[16] Gao L N,Li S F,Liu Let al. Intermetallics[J],2023,161:107963

[17] Zhan Y, Liu C, Zhang J J et al. Materials Science and Engineering A[J],2019,762:138093

[18] Yuan D, Shao S Q, Guo C H et al. Ultrasonics Sonochemistry[J],2021,73:105472

[19]ebron M, Kosel F. Strojniski vestnik-Journal of Mechanical Engineering[J],2014,60(7-8):462

[20] Su B, Wang H, Cao Y et al. The International Journal of Advanced Manufacturing Technology[J],2020,106:5421

[21]Xu J L, Tao S C, Bao L Z et al. Materials Science and Engineering C[J],2019,97:156

[22] Xie K Y, Wang Y B, Zhao Y H et al. Materials Science and Engineering C[J],2013,33(6):3530

[23] Vrancken B, Thijs L, Kruth J P et al. Journal of Alloys and Compounds[J],2012,541:177

[24] Zhang D C, Yang S, Wei M et al. Journal of the Mechanical Behavior of Biomedical Materials[J],2012,13:156

[25] Jiang X J, Bao S J, Zhang L W et al. Journal of Materials Research and Technology[J],2023,24:8782

[26] Wang Hai(王海),Wei Fengrong(魏芬绒),Deng Jiabin(邓家彬)et al.Hot Working Technology(热加工工艺)[J],2016,45(22):109

[27] Ismaeel A, Wang C S. Transactions of Nonferrous Metals So-ciety of China[J],2019,29(5):1007

[28] Zhang C, Wang P, Liu C Y et al. Journal of Alloys and Com-pounds[J],2022,910:164802

[29] Zhang W D, Liu Y, Wu H et al. Materials Characterization[J],2015,106:302

[30] Zhao D L, Dong H R, Niu Y T et al. Dental Materials[J],2022,38(2):431

[31] Henriques V A R, Galvani E T. Journal of Materials Science[J],2010,45:5844

[32] Ehtemam-Haghighi S, Liu Y J, Cao G H et al. Materials Sci-ence and Engineering C[J],2016,60:503

[33] Wang W F, Han C. Metals[J],2019,9(1):23

[34] Lin C W, Ju C P, Lin J H C. Materials Transactions[J], 2004,45(10):3028

[35] Liu Y S, Liu R, Zhang D L et al. Anti-Corrosion Methods and Materials[J],2023,70(6):376

[36] Nie Jingjing(聂敬敬),Ma Pingyi(马平义),Sun Jingli(孙京丽).Rare Metal Materials and Engineering(稀有金属材料与工程)[J],2023,52(6):2126

[37] Meng Y G, Zhou Y, Wu C et al. Applied Surface Science[J],2025,712:164226

[38] Hajiabadi M G,Zamanian M, Souri D. Ceramics International[J],2019,45(11):14084

(注,原文标题:Mo含量对激光增材制造TC4钛合金组织与性能影响)

yongyiti.com

永益钛手机网