钛合金由于其低密度、耐腐蚀、高强度、高硬度等特点,已在航空航天、特殊体育器械和石油化工等领域得到广泛应用[1-2]。激光增材制造技术可以通过逐层沉积的方式,实现复杂结构零部件的快速成形,其工艺过程简单,生产制造周期短,目前已在钛合金零部件的制造上得到应用,并成为增材制造领域的研究热点之一[3-6]。

疲劳一直是材料面临的主要服役问题之一。与传统工艺制造材料相同,增材制造材料同样面临腐蚀疲劳断裂的问题[7-8]。目前已有学者对增材制造 TC4 钛合金的疲劳性能进行了研究,发现影响其疲劳性能的因素众多。Eric 等[9]认为激光增材制造形成的表面应力集中会显著降低材料的疲劳性能,他们提出可通过表面机械研磨来提高疲劳强度,但材料的内部缺陷(未完全熔化的粉末、气孔缺陷等)仍然会导致材料的疲劳性能不稳定。此外,增材制造形成的各向异性也会导致 TC4 钛合金横向和纵向疲劳性能存在明显的不均匀性,并且横向试样的疲劳极限通常比纵向的低,这种差异与材料内部的微观结构及残余应力分布不均匀有关[10]。后热处理工艺也会对增材制造 TC4 的疲劳裂纹扩展行为产生影响,Leuders 等[11]研究发现,后热处理引起的微观组织改变会影响疲劳裂纹扩展的第一阶段,第二和第三阶段则主要受外部应力的影响 。 C h e r n 等 [ 1 2 ] 总 结 了 工 艺 参 数 及 后 处 理 对电子束增材制造 TC4 钛合金疲劳性能影响的研究现状。Sterling 等[13]对制备态和热处理态的直接能量沉积 TC4 合金的低周疲劳行为进行了研究,发现缺乏塑性是样品低周疲劳寿命较低的主要原因。Benedetti等[14]研究了选区激光熔化 TC4 合金的低周疲劳行为,也发现了类似的结论。从以上研究可以看出,目前针对增材制造钛合金疲劳性能的研究主要集中在制造缺陷及微观组织对疲劳性能的影响方面,很少关注不同外载荷下材料的疲劳裂纹扩展行为。

为此,本文针对激光直接沉积制造的 TC4 钛合金,采用紧凑拉伸(CT)试样,进行了不同应力比下的疲劳裂纹扩展实验,采用 Paris 公式对裂纹扩展速率进行了拟合,并在扫描电镜下对断口形貌进行了分析,研究了不同应力比下激光直接沉积制造的 TC4钛合金的疲劳裂纹扩展行为。

1、 实验

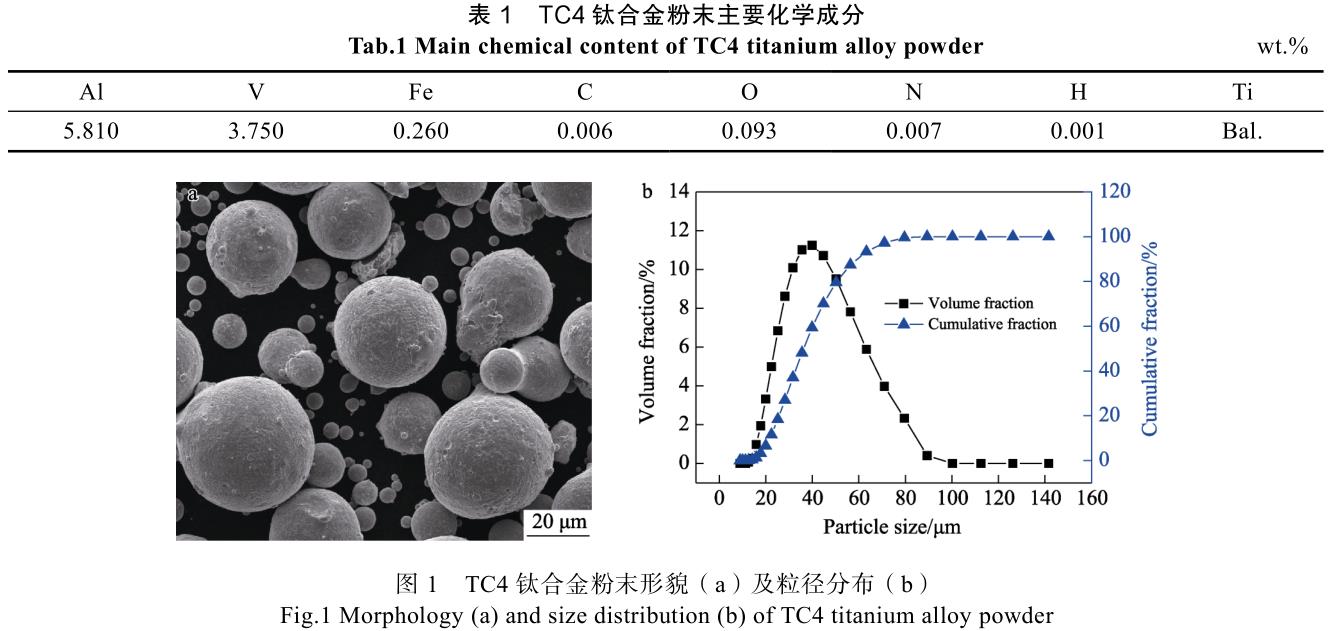

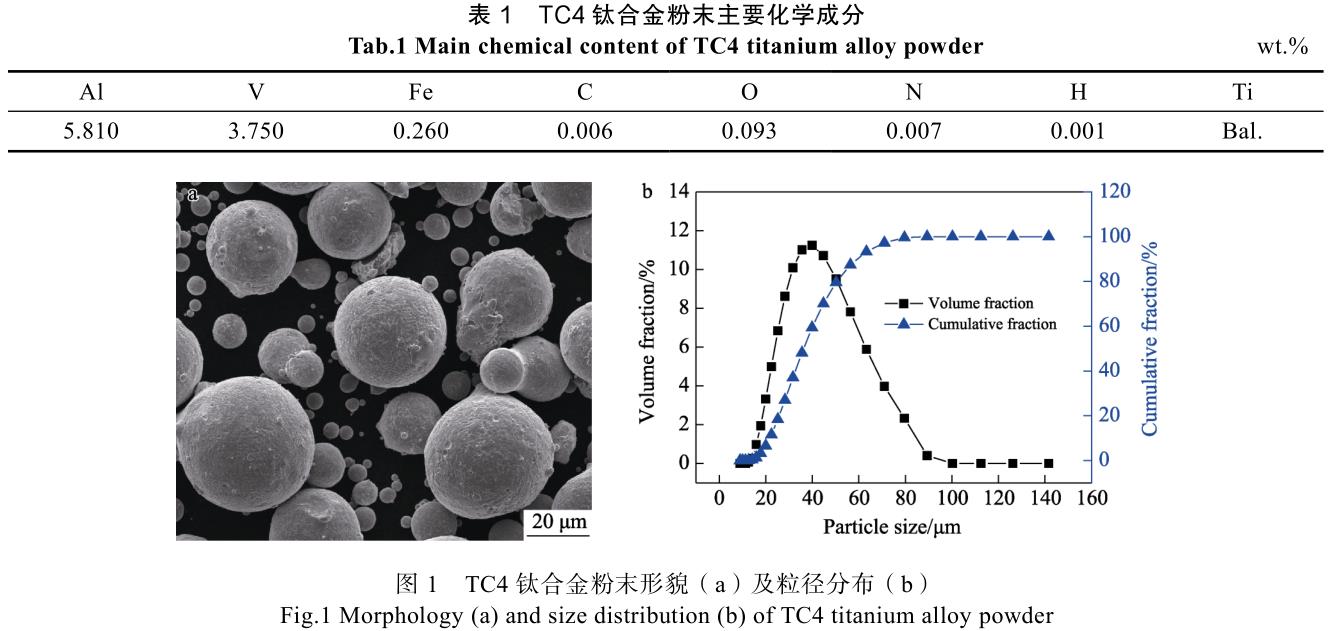

采用工业级 TC4 钛合金粉末为原材料,粉末由气雾化法制备,其主要化学成分如表 1 所示。粉末的形貌和尺寸如图 1 所示。从图 1a 可以看出,粉末呈球形,且未发生明显的团聚。采用激光粒度仪测得的粉末粒径分布情况如图 1b 所示,粉末粒径主要为20~60μm,平均粒径为36.5μm。

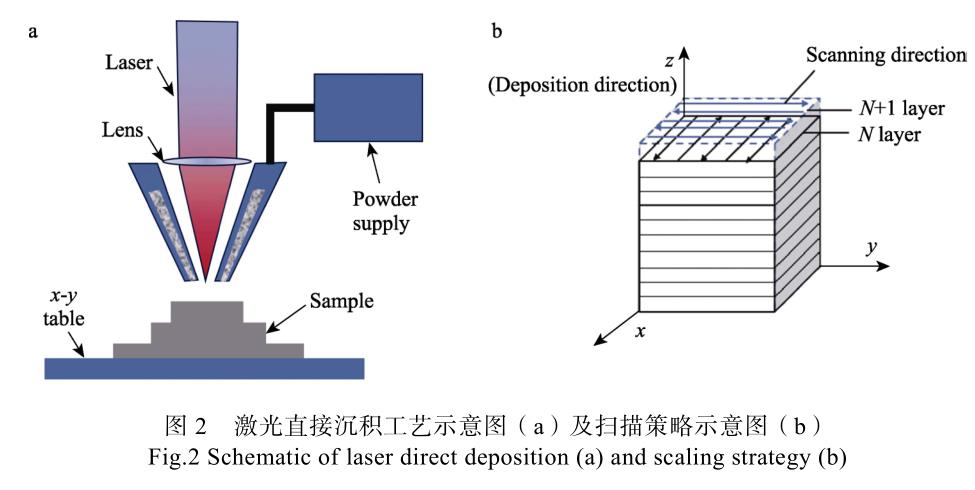

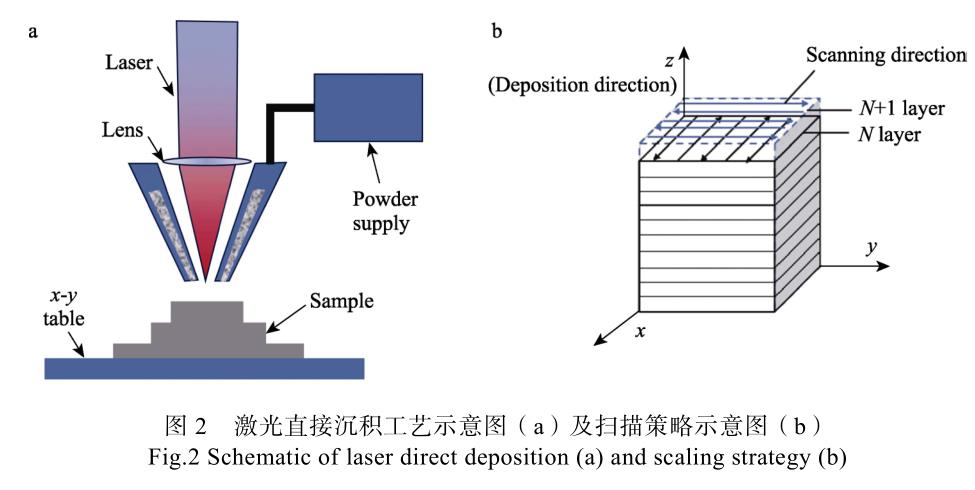

激光直接沉积设备型号为 RC-LDM8060,试样的成形示意图如图 2a 所示。设备采用同轴送粉方法,即激光和粉末同时从喷嘴发出,在基板上熔化并凝固沉积成所需试样,保护气体为 99.999%的高纯氩气,在成形过程中保持氧的质量分数低于 50×10−6。激光的扫描策略如图 2b 所示,即在当前层扫描结束后,旋转 90°进行下一层扫描。具体的沉积参数如下:激光功率为900W,光斑直径为2mm,扫描速度为300 m/min,送粉速度为 5 g/min,扫描间距为1mm,层厚为0.5mm。采用上述沉积工艺,制备出尺寸为80 mm×80 mm×20 mm 的块体试样,并对试样进行去应力退火处理。

在 Tescan Clara 扫描电镜下通过电子背散射衍射仪(EBSD)、背散射电子成像仪(BSE)和能量色散谱仪(EDS)对退火后试样的微观组织进行分析。通过电火花加工方法对试样进行切割,然后依次使用400#~5000#砂纸进行打磨,最后再依次通过金刚石悬浊液和氧化硅悬浊液进行抛光,清洗并烘干后进行微观组织分析。

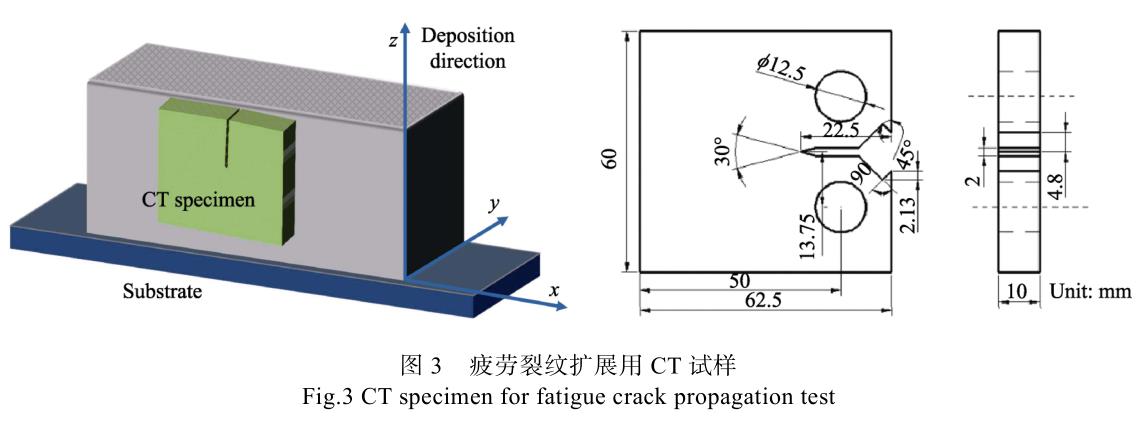

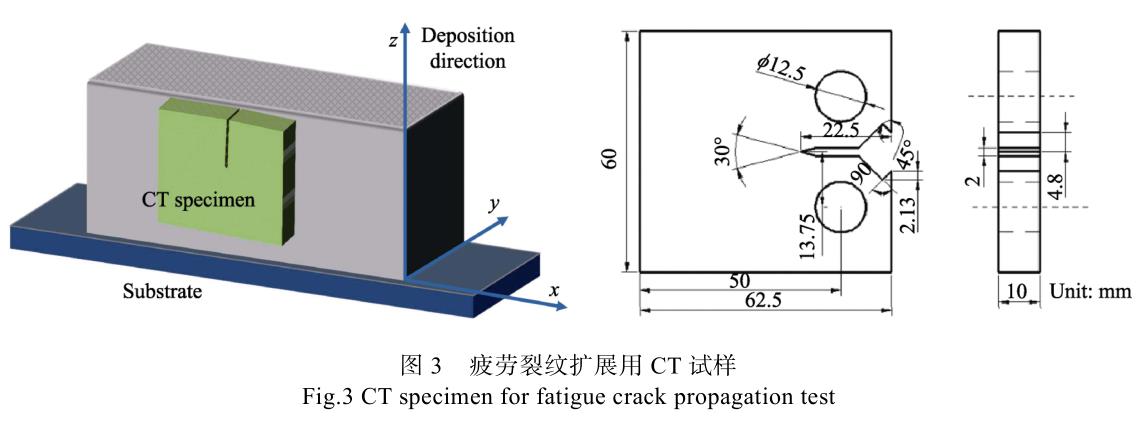

按照图 3 所示的试样尺寸,采用电火花加工方法将去应力退火处理后的材料加工成紧凑型拉伸(CT)试样。其中,保持机加工缺口的开口方向与沉积方向相同。试样宽度 b 为 50 mm,厚度 δ 为 5 mm,初始裂纹长度 l0 为 10 mm。为减少表面粗糙度对实验结果带来的干扰,逐一采用 400#~2000#砂纸对试样表面进行打磨。

疲劳裂纹扩展实验参照 GB/T 6398—2017《金属材料疲劳实验疲劳裂纹扩展方法》进行:首先预制2 mm 长的疲劳裂纹,然后进行最大载荷 Pmax 恒定为2 500 N 的疲劳裂纹扩展实验。其中,载荷频率 f 为10 Hz,应力比 R 分别为 0.1、0.3 和 0.5,载荷幅(∆P=Pmax×R)由应力比决定。通过柔度法测量裂纹长度,记录裂纹长度 l 和循环次数 N,通过割线法计算裂纹扩展速率 dl/dN[15],如式(1)所示。

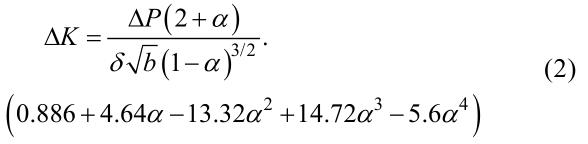

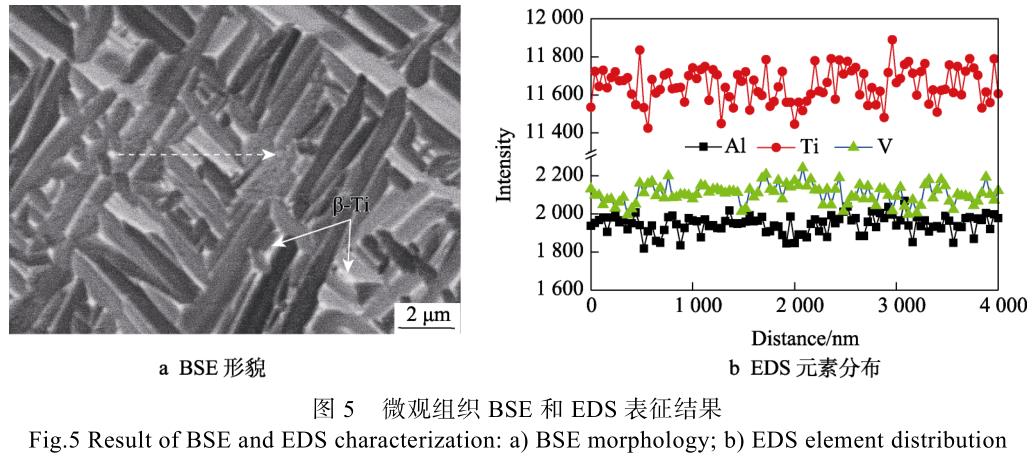

对于 CT 试样,裂纹尖端应力强度因子幅(∆K)采用式(2)进行计算[15]。

式中:α=l/b,为试样形状因子。最后采用 Paris公式对 dl/dN-∆K 曲线进行拟合,Paris 公式如式(3)所示[16]。

式中:C 和 m 均为与材料性质相关的拟合参数。

待疲劳裂纹扩展实验结束后,在 Tescan Clara 扫描电镜下通过二次电子成像对断口表面形貌进行表征。二次电子成像的加速电压为 15 kV,加速电流为 300 pA。

2、 结果与分析

2.1 微观组织

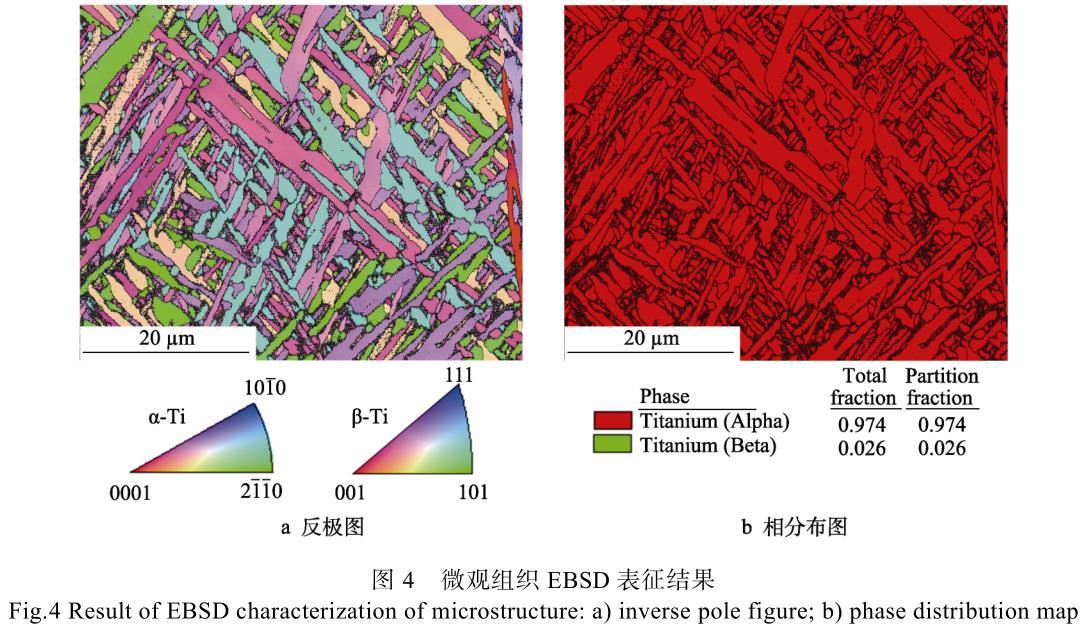

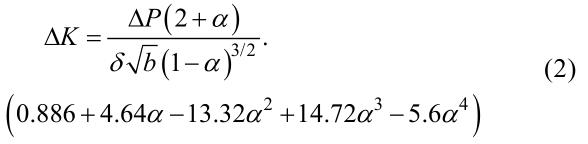

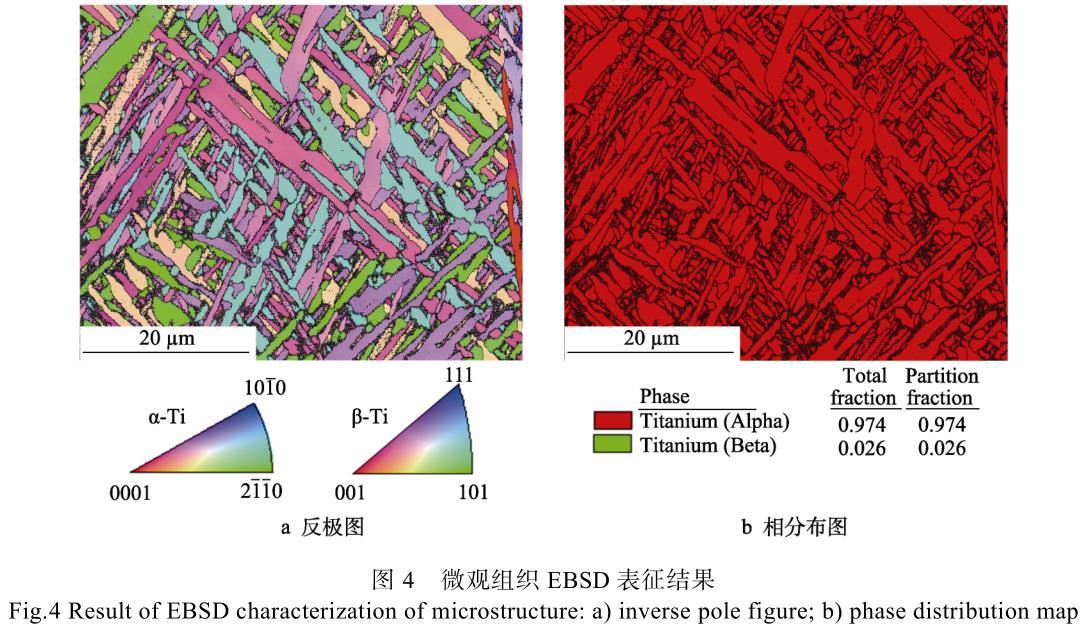

x-y 平面上材料的微观组织如图 4 所示。EBSD分析结果表明,在激光直接沉积 TC4 钛合金内,晶粒呈柱状晶生长,各晶粒呈随机取向分布,平均晶粒尺寸为 3.2 μm,如图 4a 所示。从图 4b 所示的相分布图可以看出,材料主要由 α-Ti 组成,可以检测到少量的 β-Ti。由于 β-Ti 尺寸较小,EBSD 技术难以分辨,因此采用 BSE 和 EDS 对微观组织进行了进一步表征。

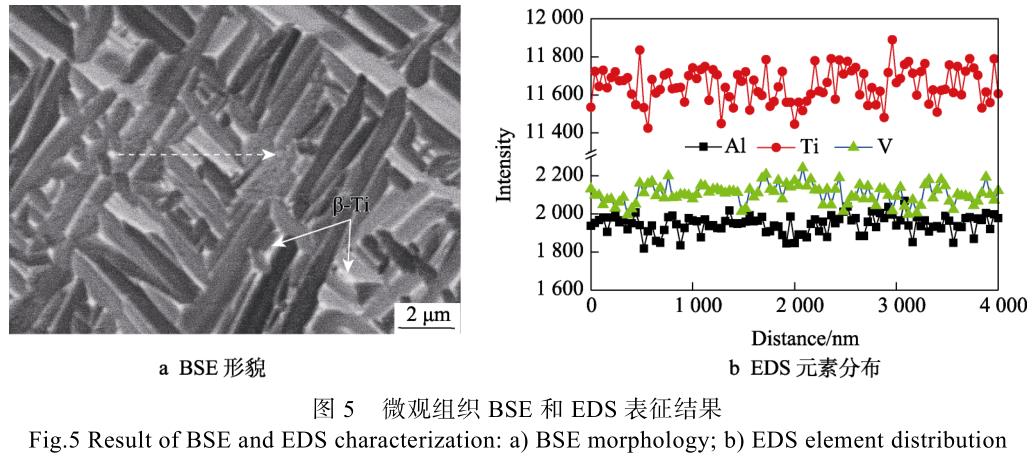

微观组织的高倍 BSE 形貌如图 5a 所示。可以看出,除板条的 α-Ti 以外,还有少量白色的针状组织。通过 EDS 线扫描对这些组织的元素含量及分布进行了半定量表征,结果如图 5b 所示。可以看出,在这些白色的针状组织中出现了 V 元素的富集。V 元素是β-Ti 的形成元素,可以推测这些白色相为 β-Ti[17-19]。

2.2 疲劳裂纹扩展速率

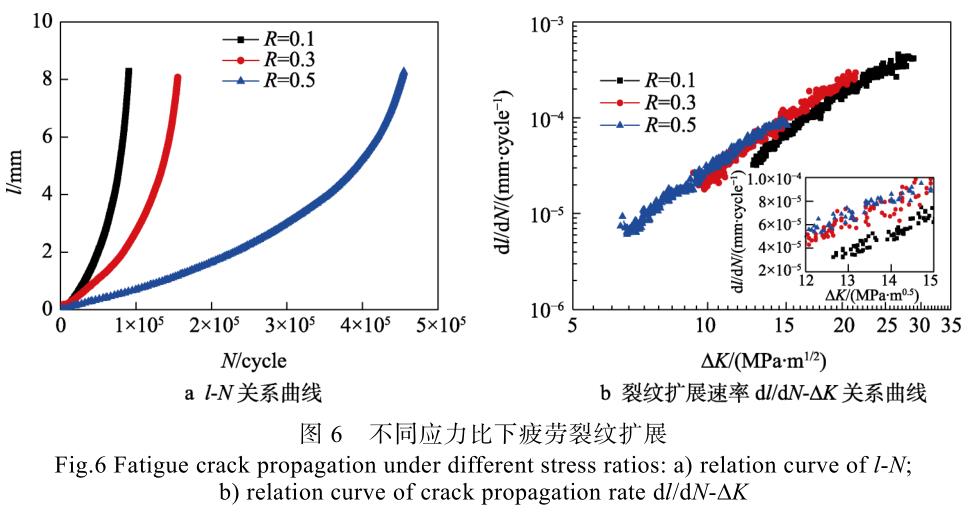

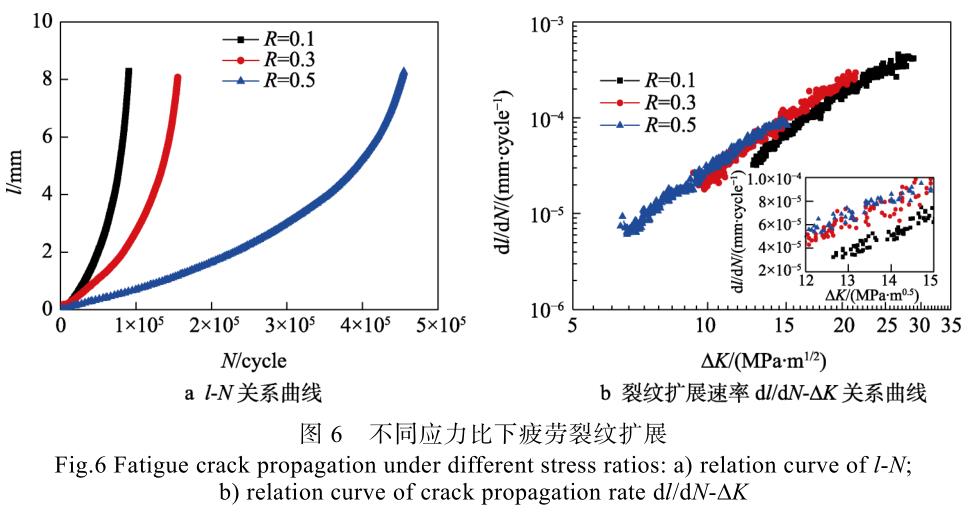

将采集的裂纹长度和循环次数绘制成 l-N 曲线,如图 6a 所示。随着载荷循环次数的增加,裂纹长度l 呈指数增长,且增长速度不断增大。根据式(1)计算得到 dl/dN 数值,并与由式(2)计算得到的∆K 值绘制成 dl/dN-∆K 曲线,如图 6b 所示。在双对数坐标下,不同应力比的 dl/dN 与∆K 均呈线性关系,即裂纹扩展速率 dl/dN 随应力强度因子幅∆K 的增大而增大。此外,从图 6b 还可以看出,在相同∆K 值下,疲劳裂纹扩展速率随应力比的增大而增大。

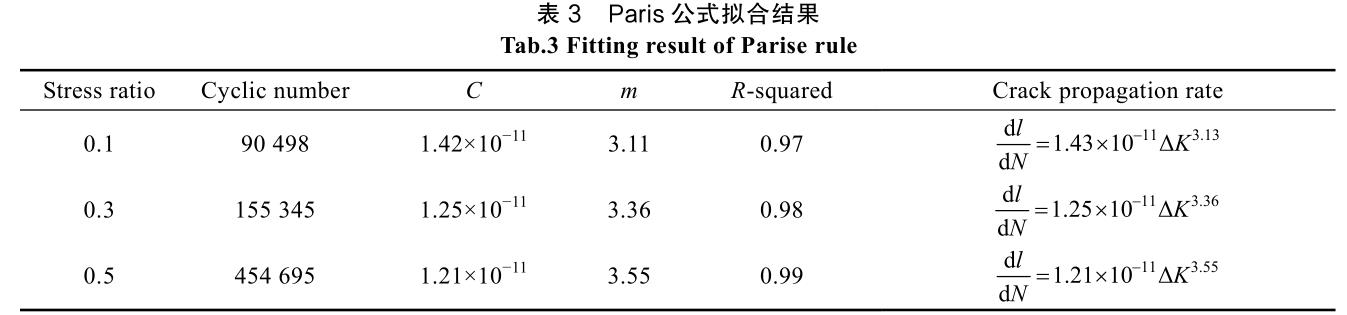

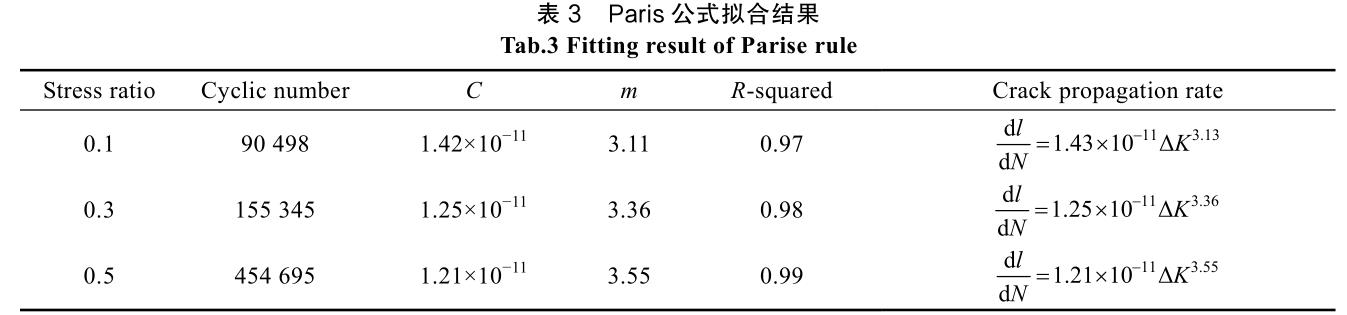

采用 Paris 公式对裂纹扩展速率进行拟合,结果如表 3 所示。3 种应力比下拟合优度均大于 0.97,拟合程度较好。在 Paris 公式中,参数 C 可以被认为是y 轴的截距,它依赖于材料的性质;参数 m 代表斜率,它体现了裂纹扩展速率对外加的应力强度因子幅值ΔK 的敏感度,m 值越大,则材料对 ΔK 的敏感度越高。

从表 3 可以看出,随着应力比由 0.1 增大到 0.5,参数 C从 1.42×10−11 降低到 1.21×10−11,参数 m 从 3.11 增大到3.55,说明随着应力比的增大,材料更容易发生疲劳裂纹扩展。这种应力比导致的变化规律,与传统加工得到的损伤容限型 TC4 钛合金变化规律相同[20-21]。

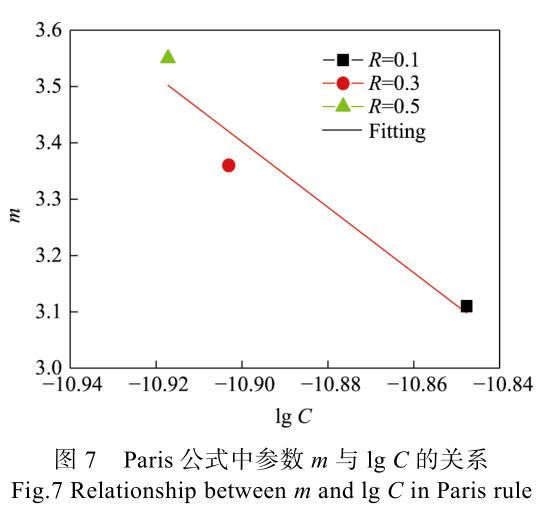

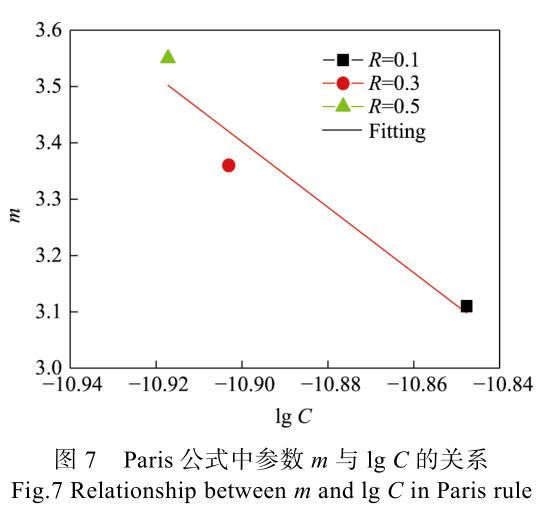

为获得不同应力比下 Paris 参数 m 和 C 的关系,以 m 为纵坐标、lg C 为横坐标绘制成图 7。可以看出,2 个参数呈现出较好的线性关系。通过线性公式m=algC+b0 进行拟合,得到 a=−60.02、b0=−5.82,拟合系数 R2=0.88。从图 7 还可以看出,应力比增大仅仅使数据点沿拟合直线移动,但并未偏离直线,因此应力比的改变并不会影响参数 m 和 lg C 的线性关系。

这种线性关系在采用传统工艺加工的钛合金及其他金属材料中也普遍存在,与材料的制造工艺没有明显的依赖性[22]。

2.3 断口表面形貌

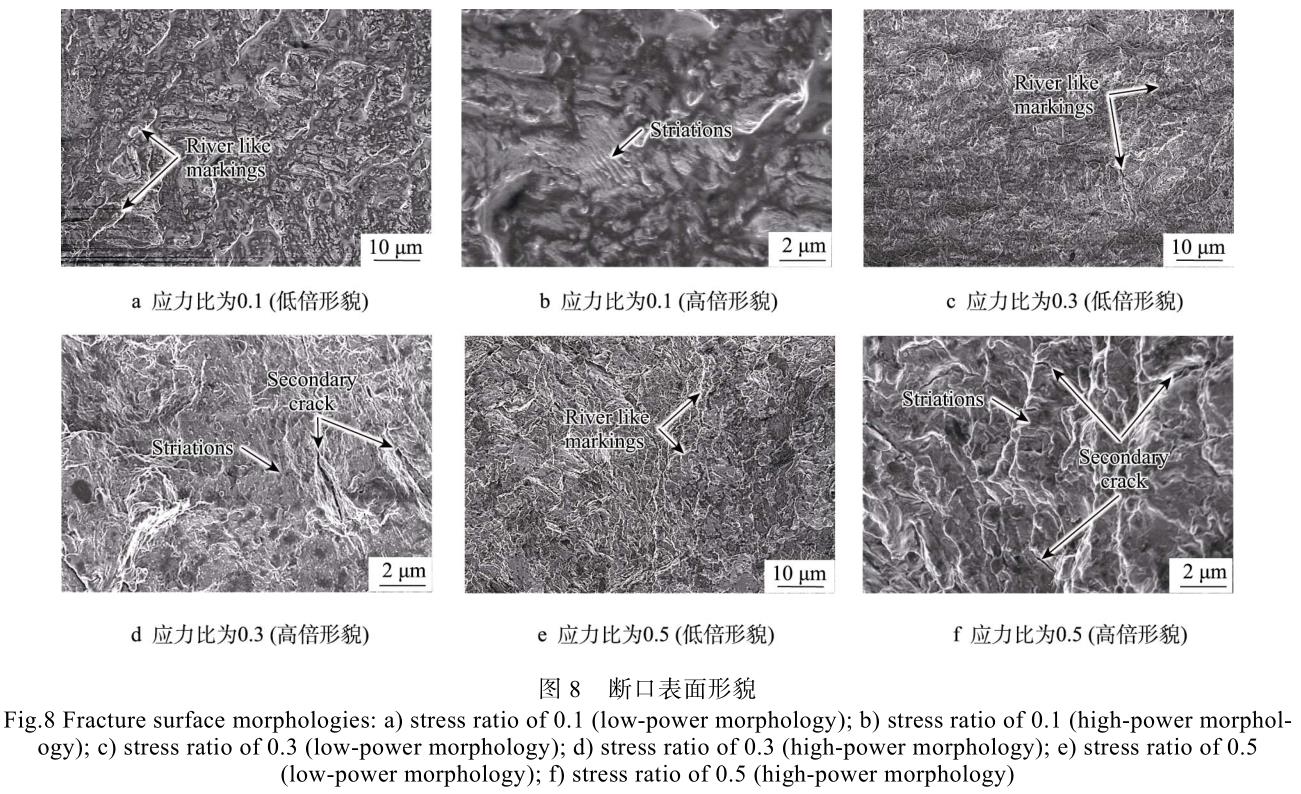

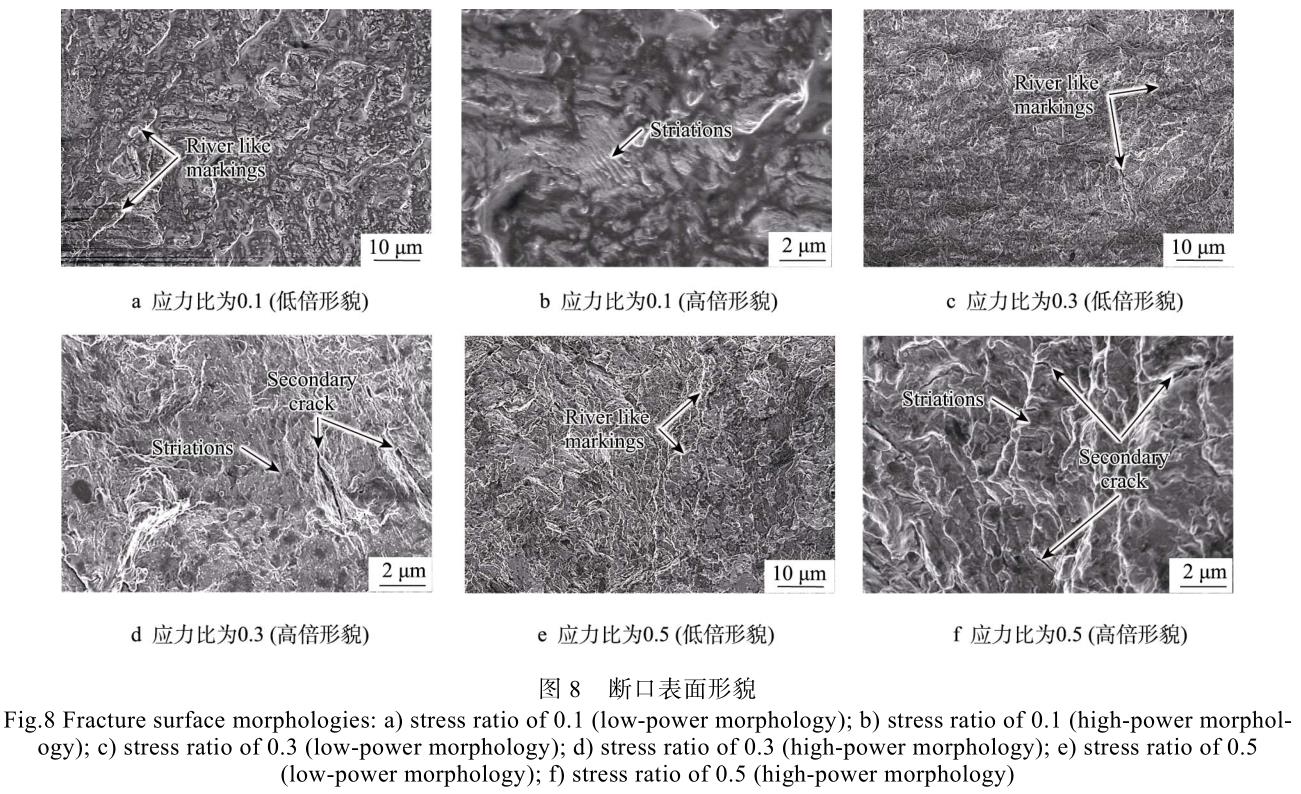

在扫描电镜下通过二次电子成形对断口表面形貌进行表征,结果如图 8 所示。可以看出,在 3 种应力比下,疲劳裂纹均呈现穿晶扩展模式。在裂纹扩展过程中出现了明显的沿特定晶面的解理,因此观察到大量沿裂纹扩展方向汇聚的河流花样。此外,由裂纹尖端交替钝化和锐化形成的疲劳辉纹也清晰可见。但在 3 种应力比下,这些特征呈现了一定的差异。随着应力比的增大,河流花样更多,疲劳辉纹逐渐变浅,说明并且二次裂纹的数量也随之增加。

2.4 分析讨论

在疲劳裂纹扩展过程中,由外载荷改变引起的裂纹闭合效应是材料疲劳裂纹扩展速率的主要影响因素之一[23-24]。一般认为,应力比对疲劳裂纹扩展速率的影响主要来源于裂纹的闭合效应,即在 Pmax 恒定时,当应力比较小时,平均应力 Pm=Pmax×(1−R)/2 也较小,此时裂纹面接触闭合的时间较长,闭合效应显著;随着应力比的增大,平均应力随之增大,裂纹的张开位移变大,此时闭合效应会减弱甚至消失,因此疲劳裂纹扩展速率加快[25]。显然,这一规律实际上是由外部载荷因素导致的必然结果,与材料的成形工艺或材料组织类型没有必然的联系。

在疲劳裂纹扩展过程中,裂纹扩展的驱动力主要来源于正应力和切应力 2 个分量[26],如式(4)~(5)所示。

式中:τa为临界平面上的切应力幅;σa 为正应力幅;σmax为最大正应力;σn,σmax为临界平面上的最大正应力。为衡量正应力与切应力的关系,进而考虑2 种应力对疲劳损伤的综合影响,引入临界平面应力比 ρ[26],如式(6)所示。

通过式(6)计算得到应力比为 0.1、0.3 和 0.5时所对应的 ρ分别为 2.22、2.86 和 4.00,说明随着应力比的增大,正应力对疲劳裂纹扩展的作用逐步增大。由于正应力的存在可以加速疲劳裂纹的扩展,应力比的增大对应较高的 ρ ,提高了正应力在裂纹扩展过程中的加速效果,因此裂纹扩展速率在应力比为

0.5 时最大。

3、 结论

1)在相同∆K 条件下,随着应力比的增大,疲劳裂纹扩展速率增大。

2)在 Paris 公式中,当应力比由 0.1 增大到 0.5时,参数 C 从 1.42×10−11 降低到 1.21×10−11,参数 m从 3.11 增大到 3.55,且 m 和 lg C 呈线性关系(m=-60.021gC-5.82)。

3)随应力比的增大,断口表面的河流花样增多、疲劳辉纹变浅、二次裂纹数量增加。

4)应力比引起的裂纹尖端闭合效应和平面应力比变化是导致裂纹扩展速率发生改变的主要原因。

参考文献:

[1]郭照灿, 张德海, 何文斌, 等. 金属多材料增材制造研 究 现 状 与 展 望 [J]. 精 密 成 形 工 程 , 2022, 14(2):129-137.

GUO Z C, ZHANG D H, HE W B, et al. Research Status and Prospect of Metal Multi-Material Additive Manu-facturing[J]. Journal of Netshape Forming Engineerging,2022, 14(2): 129-137.

[2]冯新, 马英杰, 李建崇, 等. 铸造、锻造和粉末冶金TC4 钛合金损伤容限行为对比研究[J]. 精密成形工程,2018, 10(3): 46-54.

FENG X, MA Y J, LI J C, et al. Comparative Study on Damage Tolerance Properties of TC4 Titanium Alloy Manufactured by Casting, Forging and Powder Metal-lurgy[J]. Journal of Netshape Forming Engineering,2018, 10(3): 46-54.

[3]高星, 张宁, 丁燕, 等. 热处理时间对激光选区成形TC4 钛合金组织及力学性能的影响[J]. 金属热处理,2022, 47(9): 12-17.

GAO X, ZHANG N, DING Y, et al. Effect of Heat Treatment Time on Microstructure and Mechanical Properties of TC4 Titanium Alloy Fabricated by Selec-tive Laser Melting[J]. Heat Treatment of Metals, 2022,47(9): 12-17.

[4]ANIL K S, MAINAK B, AMAN S, et al. Selective Laser Melting of Ti-6Al-4V Alloy: Process Parameters, De-fects and Post-Treatments[J]. Journal of Manufacturing Processes, 2021, 64: 161-187.

[5]TSHEPHE T S, AKINWAMID S O, OLEVSKY E, et al.Additive Manufacturing of Titanium-based Alloys- A Re-view of Methods, Properties, Challenges, and Prospects[J].Heliyon, 2022, 8(3): e09041.

[6]YANG X, LI Y A, DUAN M, et al. An Investigation of Ductile Fracture Behavior of Ti-6Al-4V Alloy Fabricated by Selective Laser Melting[J]. Journal of Alloys and Compounds, 2022, 890: 161926.

[7]BECKER T H, KUMAR P, RAMAMURTY U. Fracture and Fatigue in Additively Manufactured Metals[J]. Acta Materialia, 2021, 219: 117240.

[8]KUMAR P, RAMAMURTY U. Microstructural Optimiza-tion Through Heat Treatment for Enhancing the Fracture Toughness and Fatigue Crack Growth Resistance of Selec-tive Laser Melted Ti-6Al-4V Alloy[J]. Acta Materialia,2019, 169: 45-59.

[9]ERIC W, ANDRES S, SHAFAQAT S, et al. Effects of Defects in Laser Additive Manufactured Ti-6Al-4V on Fa-tigue Properties[J]. Physics Procedia, 2014, 56: 371-378.

[10] ZHANG J K, WANG X Y, PADDEA S, et al. Fatigue Crack Propagation Behaviour in Wire+Arc Additive Manufactured Ti-6Al-4V: Effects of Microstructure and Residual Stress[J]. Materials and Design, 2016, 90: 551-561.

[11] LEUDERS S, THONE M, RIEMER A, et al. On the Me-chanical Behaviour of Titanium Alloy TiAl6V4 Manufac-tured by Selective Laser Melting: Fatigue Resistance and Crack Growth Performance[J]. International Journal of Fa-tigue, 2013, 48: 300-307.

[12] CHERN A H, NANDWANA P, YUAN T, et al. A Review on the Fatigue Behavior of Ti-6Al-4V Fabricated by Elec-tron Beam Melting Additive Manufacturing[J]. Interna-tional Journal of Fatigue, 2019, 119: 173-184.

[13] STERLING A J, TORRIES B, SHAMSAEI N, et al. Fa-tigue Behavior and Failure Mechanisms of Direct Laser Deposited Ti-6Al-4V[J]. Materials Science and Engineer-ing: A, 2016, 655: 100-112.

[14] BENEDETTI M, FONTANARI V, BANDINI M, et al.Low- and High-cycle Fatigue Resistance of Ti-6Al-4V ELI Additively Manufactured via Selective Laser Melting:Mean Stress and Defect Sensitivity[J]. International Jour-nal of Fatigue, 2018, 107: 96-109.

[15] GB/T 6398—2017, 金属材料疲劳试验疲劳裂纹扩展方法[S].GB/T 6398—2017, Metallic Materials-Fatigue Testing-Fatigue Crack Growth Method[S].

[16] PARIS P, ERDOGAN F. A Critical Analysis of Crack Propagation Laws[J]. Journal of Basic Engineering, 1963,85(4): 528-533.

[17] 李健, 庄宇盛, 李春慧, 等. 冷变形及时效对新型 β 钛合金组织性能的影响[J]. 金属热处理, 2022, 47(11): 70-75.

LI J, ZHUANG Y S, LI C H, et al. Effect of Cold Rolling and Aging on Microstructure and Properties of Novel β-titanium Alloys[J]. Heat Treatment of Metals, 2022,47(11): 70-75.

[18] TSAI M T, CHEN Y W, CHAO C Y, et al. Heat-treatment Effects on Mechanical Properties and Microstructure Evo-lution of Ti-6Al-4V Alloy Fabricated by Laser Powder Bed Fusion[J]. Journal of Alloys and Compounds, 2020, 816:152615.

[19] LIANG Z L, SUN Z G, ZHANG W S, et al. The Effect of Heat Treatment on Microstructure Evolution and Tensile Properties of Selective Laser Melted Ti6Al4V Alloy[J].Journal of Alloys and Compounds, 2019, 782: 1041-1048.

[20] 许飞, 周善林, 石科学. 应力比对 TC4-DT 钛合金疲劳裂纹扩展速率的影响[J]. 热加工工艺, 2010, 39: 33-35.

XU F, ZHOU S L, SHI K X. Effects of Stress Ratio on Fa-tigue Crack Growth Rate of TC4-DT Alloy[J]. Hot Work Technology, 2010, 39: 33-35.

[21] XU H F, YE D Y, MEI L B. A Study of the Back Stress and the Friction Stress Behaviors of Ti-6Al-4V Alloy dur-ing Low Cycle Fatigue at Room Temperature[J]. Materials Science and Engineering: A, 2017, 700: 530-539.

[22] 张亚军, 张欣耀, 张云浩. 金属材料疲劳裂纹扩展速率Paris 模型中材料常数的相关性[J]. 材料开发与应用,2021, 36: 1-8.

ZHANG Y J, ZHANG X Y, ZHANG Y H. Pertinence of Material Constants in Paris Model for Fatigue Crack Propagation Rate of Metallic Materials[J]. Development and Application of Materials, 2021, 36: 1-8.

[23] DUBEY S, SOBOYEJO A B O, SOBOYEJO W O. An Investigation of the Effects of Stress Ratio and Crack Clo-sure on the Micromechanisms of Fatigue Crack Growth in Ti-6Al-4V[J]. Acta Materialia, 1997, 45: 2777-2787.

[24] SHADEMAN S, SINHA V, SOBOYEJI A B O, et al. An Investigation of the Effects of Microstructure and Stress Ratio on Fatigue Crack Growth in Ti-6Al-4V with Colony α/β Microstructures[J]. Mechanics of Materials, 2004, 36:161-175.

[25] TANAKA Y, OKAZAKI S, OGAWA Y, et al. Fatigue Limit of Ni-based Superalloy 718 Relative to the Shear-mode Crack-growth Threshold: A Quantitative Evaluation Considering the Influence of Crack-opening and -Closing Stresses[J]. International Journal of Fatigue,2021, 148: 106228.

[26] SUSMEL L, TOVO R, LAZZARIN P. The Mean Stress Effect on the High-cycle Fatigue Strength from a Multiax-ial Fatigue Point of View[J]. International Journal of Fa-tigue, 2005, 27: 928-943.

相关链接