- 2023-11-20 22:30:00 航空兵器领域用电弧增材制造TA15钛合金板的组织与性能研究

- 2023-09-26 13:14:57 增材制造和锻造TC11钛合金结构件激光焊接头组织与力学性能

- 2023-08-30 08:07:04 人工植入缺陷对增材制造TC4钛合金性能的影响规律

- 2023-01-27 13:28:42 增材制造钛合金棒材激光喷丸组织及热稳定性研究进展

- 2023-01-02 08:42:49 增材制造钛锻件技术在航空领域的应用现状及前景展望

增材制造技术(additive manufacturing,AM)作为一种新型的净成形工艺,能够实现材料的结构-功能一 体化成形,相比于传统制造工艺,可以高效且低成本的制备出具有复杂几何形状(如悬垂结构、薄壁结构、 复杂曲面、空间点阵)的构件[-2]。镍基高温合金具有优良的高温综合性能,在燃气轮机的燃烧室、核工程 的反应堆等极端高温服役环境下被广泛应 用。经过多年的优化和发展,镍基高温合金牌号已相当成熟,它们适合于一般的传统成形工艺,但将其 应用到增材制造工艺时却表现出较大的裂纹敏感性[3]。在成形过程中形成的裂纹主要为凝固裂纹、液化裂 纹和固态裂纹3类[4]。如果合金的凝固特性较差,在凝固末期B、M oN b等元素偏析形成了低熔点的液膜,或 者合金内形成大量的碳化物阻碍了熔体 补缩,那么在热应力下就极易形成凝固裂纹[5-8]。在增材制造过程中,激光束等能量源会反复扫描粉层并 向沉积层传导热量,叠加的热循环效应极易使由于成分偏析形成的低熔点相重熔,从而形成液化裂纹[5]。 此外,热循环还可能导致固态相变,诱发相提前析出,使材料的强度升高。Young等[9]和Arkoosh等[10]研究 表明,镍基高温合金的延展性会在某个中温区间突然下降,那么在上述两个诱因的共同作用下就可能形成固 态裂纹。

在增材制造成形过程中,传统镍基高温合金的开裂敏感性随γ'相含量增加而增大,而低γ'相镍基高温合金虽 然能实现无裂纹制备,但这些合金的强度和耐高温性能却无法满足高强度高温合金的需求。为降低高γ'相含量 镍基高温合金的裂纹形成倾向,部分研究者尝试了合金成分改性[1-13]、添加第二相[14或者工艺参数优化 [13,15-17]的方法,而另一部分研究者则尝试开发适用于增材制造的新高温合金成分。Tang等[4]通过降低 凝固区间以及约束开裂指数(SCI、SA C 指标),设计出了γ'相体积分数为20%~30%、伸长率高且抗裂性能良好 的ABD-900AM合金。Murray等[18]通过密度泛函、相场位错以及热力学和动力学计算,分别对合金的强度, 位错剪切机制,相热稳定性以及元素偏析进行了约束设计,最后利用等离子体沉积构建了成分数据库,快速 筛选出偏析小且抗裂能力好的SB-CoNi-10合金。Sreera-magiri等[19]通过激光金属沉积(lasermetal deposi-tion,LMD)制备了梯度材料,基于CALPHAD的凝固建模设计了WSU150合金。目前,适用于增材制造技术 的镍基高温合金仍然缺乏,进一步探索新材料设计方法以及开发高强度的镍基高温合金将具有重要的工程应 用价值。与传统的试错法相比,高通量设计、CALPHAD计算或机器学习(machine learn-ing,M L)等方法 更适合增材制造技术的材料开发,因其可以从庞大的材料空间中高效、准确地搜寻到目标成分。

本文在Thermo-Calc热力学计算的基础上,采用机器学习和抗裂因子筛选相结合的综合设计策略,开发了 一种适用于增材制造工艺的新型镍基高温合金。为验证新型合金的抗裂性能,通过热力学计算比较了传统 CM247LC合金与新型合金的凝固特性,同时对选区激光熔化技术(SLM)制备的新型合金进行了实验验证。此外 ,探究了热处理工艺对成形态试样的微观组织和力学性能的影响。

1、实验材料与方法

1.1设计策略

针对镍基高温合金的机械性能、组织稳定性、热处理温度窗口和抗裂性能进行了成分优化设计。总结了 影响合金机械性能、组织稳定性以及热处理温度窗口的4个关键热力学参数,分别为γ'相分数Vγ',TCP相分数Vtcp,γ'相固溶温度Tγ'和固相线温度Ts。将Ni作为基体(质量分数大于50% ),选择Co、M o、C r、W 、V 为固溶强 化元素来提高合金的高温强度,选择Al、Ti、Ta、Nb为γ'相(Ni3(Al, Ti)或者γ"相(Ni3Nb)的形成元素,C 和B元素作为晶界强化元素来提高合金的高温蠕变性能。根据铸造合金的成分特点,适当扩大相应元素的成 分范围,并利用Python随机采样形成了57560组成分空间。由于C、B、M o和Nb容易偏析于晶界并有助于凝固 裂纹和液化裂纹的形成,因此限制了这些元素的成分上限。利用Thermo-Calc的TCNI9数据库批量计算了成分 空间内每组合金的4个相关热力学参数,然后以成分为输人,热力学参数为输出建立了BP神经网络模型,其 中训练集数据占70% ,测试集数据占30%。以R²为标准(式1),调控神经网络中隐含层和神经元的数目,直到4 个热力学参数的R?都稳定在0.9以上时,结束训练。通过热力学参数约束(即0.4≤V(900℃)≤0.55,V rcp(900 ℃)≤0.01,T≥1 120 ℃,Ts-T≥50℃),机器学习模型给出了第1批候选合金。

式中,Yi为第i个成分的真实值;Y为第i个成分的预测值;Yi代表平均值。R²在0~1间波动,越接近1,表示模型的预测精度越高。

在增材制造成形过程中,合金的裂纹抗性与合金成分、凝固特性以及强度相关。在成分空间设计时,分 析了各类合金元素对裂纹的潜在影响,通过元素替换以及阈值限制以完成初步的成分优化。合金凝固特性的 优化涉及4个抗裂因子,分别为合金的凝固温度区间TsI,反应合金在临界温度区间凝固速度的SCI[4.20],衡 量凝固末期合金凝固收缩总应变的ε[21]以及最大应变速率εmax[21]。此外,Harrison等[12]的研究表明,适当提 高合金强度会更有利于提高合金的裂纹抗性。因此,将考虑合金强度以及热膨胀系数的PI[2-26]因子也纳入 到合金优化中,期望设计合金拥有更高的强度,更小的热膨胀系数,即PI取最大值。

利用Thermo-Calc再次计算了第1批候选合金的非平衡凝固,通过数据提取得到每组候选合金的5个抗裂 因子。选取TsI、SCI、ε和εmax处于低水平且PI处于高水平的候选合金作为最终目标合金,并且将其命名为 SCU-800AM。

1.2材料制备与表征

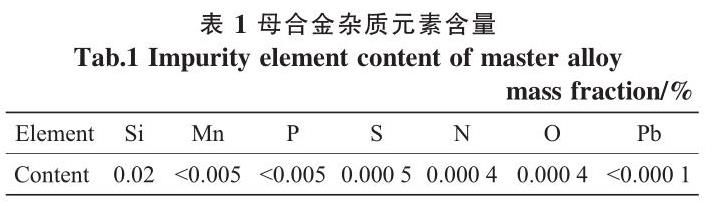

采用纯度为99.95% 以上的纯金属(Ni、Al、Ti、Ta、Nb、Cr、W 、Mo、Co、V 和B),通过真空感 应熔炼工艺制备出了高纯度的母合金,其杂质含量如表1所示。

随后利用气雾化制备了满足打印条件的合金球形粉末。使用选区激光熔化技术(SLM)进行SCU-800AM合金 的样品制备,设备型号为HBD-80,用于组织观 察的样品为10mmx10mmx10mm的立方体,室温拉伸样品尺寸按照GB/T228.1-2010进行制备。SLM制备的样品通 过线切割加工(WEDM)从基板上剥离,使用配备数字成像设备的金相显微镜(AxioOb-server3)对立方体样品 的纵截面(平行于打印方向)和横截面(垂直于打印方向)进行金相观察,,SLM态合金的热处理实验在马弗炉中 完成,首先在1120℃ 去应力退火2h并炉冷,然后将样品分别在800、850、900和950℃下时效20h并空冷。SLM态及其热处理试样都 经过标准研磨和抛光,随后采用4gCuSO4+15mlHCl+100mlH2O溶液进行化学腐蚀,通过扫描电子显微镜 (SEM,JEOL,JSM-7900F,日本)对腐蚀后的样品进行组织表征。利用Im-age-Pro plus6.0软件统计时效后γ'相 的体积分数和尺寸。

2、结果与分析

2.1凝固特性分析

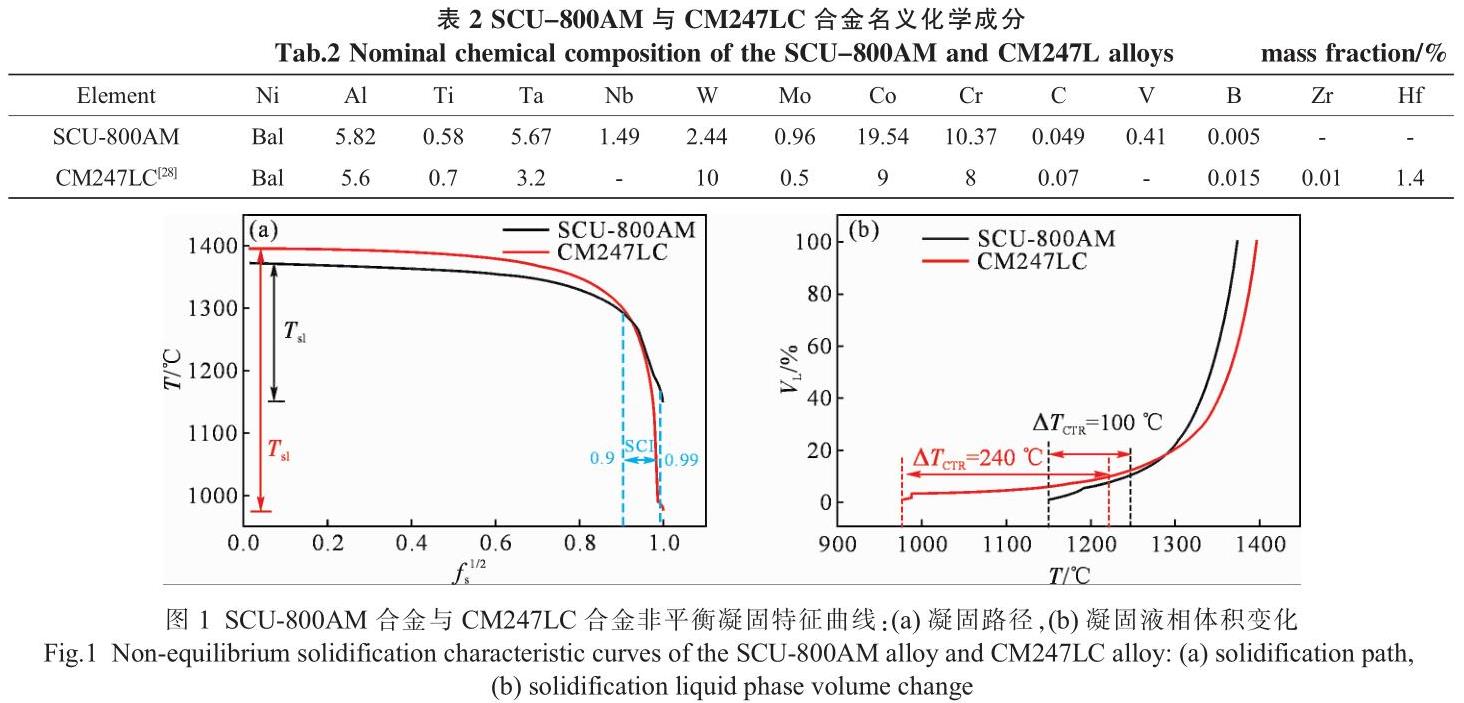

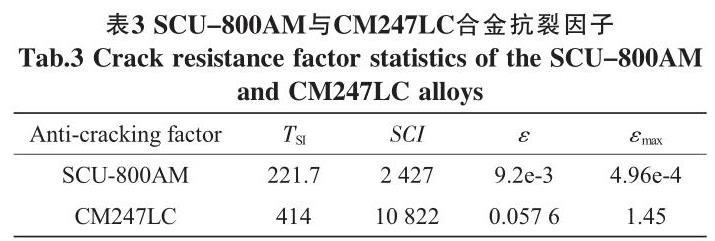

CM247LC是一种典型的镍基沉淀强化型合金,γ'相含量约60% ,具备高强度、抗蠕变和抗疲劳性能,被广 泛用于涡轮转子叶片或导向叶片等高温零件。然而,该合金在增材制造工艺中抗裂性能较差,在成形态试样 的边缘及内部都会出现大量的裂纹27。为进一步了解设计合金的抗裂性能,利用Themo-Calc热力学软件计算 了CM247LC合金[28]与SCU-800AM 合金的非平衡凝固曲线,比较了这两种合金的凝固特性。上述合金的名义成分见表2,凝固特性计算结果见图 1。图1(a)为两合金从液相逐渐凝固的凝固路径,图1(b)为凝固过程中合金液相体积的变化量。

从图1(a)中可看出CM247LC合金比SCU-800AM合金的凝固温度区间大1倍,在低于1000℃时才完全凝固。 然而合金凝固温度区间跨度越大,凝固后期的液相补缩能力越差,这容易导致液相无法填充的枝晶封闭区形 成微孔。在受到热应力时,这些微孔极易演变为凝固裂纹。此外,如果合金在较低温度下才完全凝固,那么 熔体的流动性会随着温度降低而 变差,补缩作用也会变得更差。在凝固末期,合金的固相分数很高,热裂纹一旦形成就很难通过液相进行修 复,如果合金在临界温度区间[29](△TcrR,文中f=0.90~0.99)停留时间过长,热裂纹出现的概率会更大, 且形成的早期热裂纹也会更容易扩展成长裂纹。图1(b)中显示CM247LC合金的△TcTR达到240℃,而SCU- 800AM合金的△TcTR仅为100℃, 说明CM247LC合金在这个区间达到完全凝固需要更长时间,导致该合金更容易形成热裂纹。表3分别统计了 SCU-800AM与CM247LC合金的4个抗裂因子,可看到SCU-800AM合金具有更小的凝固区间,能够更快的通过 △TcTR这个危险区,同时在危险区内还具有较低的收缩应变和最大应变速率。相比于传统CM247LC合金, SCU-800AM合金表现出更优的凝固特性,其抗裂纹能力更强。

2.2抗裂性能及力学性能分析

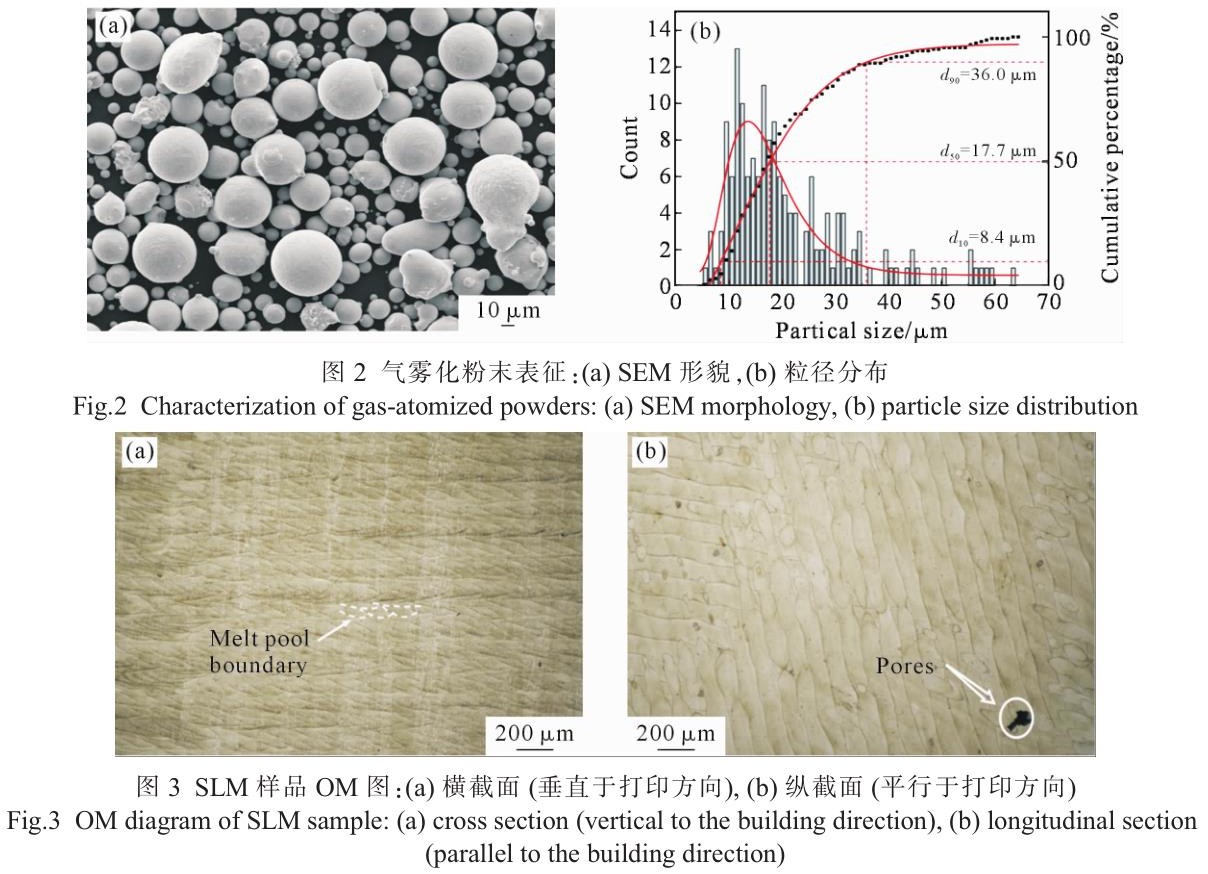

本文开发的SCU-800AM合金通过气雾化技术制备了球形粉末,粉末形态和粒径分布如图2所示。

整体上粉末球形度较好,含有少量的卫星粉,其中值粒径(Ds)为17.7 μm,Dio和Do分别为8.4 μm和36 μm,粉末质量满足SLM制备要求。

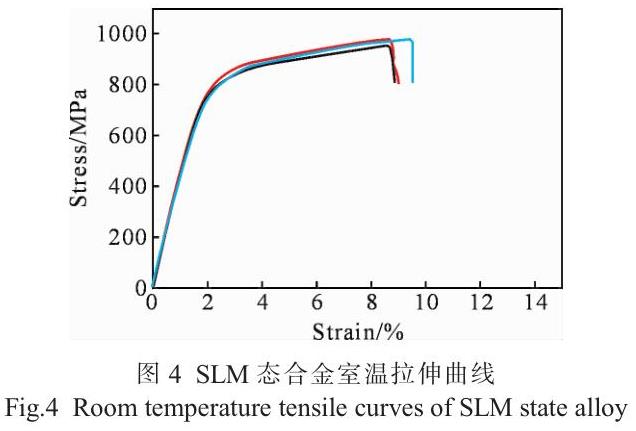

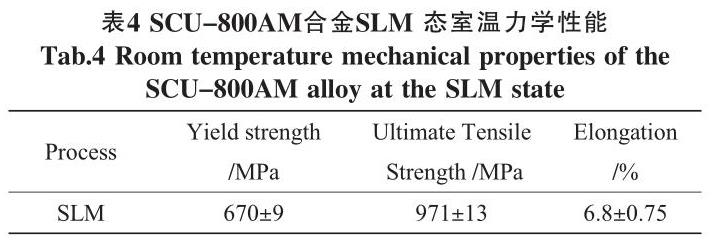

图3为SLM态样品的纵截面和横截面金相照片。在图3(a)中可观察到相互搭接呈“鱼鳞”状的熔池结构, 熔池尺寸呈现出浅且宽的特征,整体上没有明显的裂纹。在图3(b)中可观察到相互平行或交叉的熔道,相邻 熔道间宽度一致且紧密搭接,显示出良好的冶金结合,视野内仅观察到极个别孔洞,也未发现明显的裂纹。 以上结果表明,SCU-800AM合金在选区激光熔化工艺中裂纹抗性较好,内部仅存在少量的孔洞缺陷,整体上 表现出优异的抗裂性能。图4为SLM态样品的室温拉伸曲线,曲线数据如表4所示。从拉伸曲线可以看出,SLM 态合金没有屈服平台,直接由弹性变形过渡到塑性变形阶段。合金室温抗拉强度为971MPa,屈服强度为 670MPa,而伸长率偏低,仅为6.8% 。SLM态合金组织为完全过饱和固溶体,内部不存在相,随着后期热处理 组织的调控,合金的强度和伸长率会进一步提高。

2.3热处理工艺探究

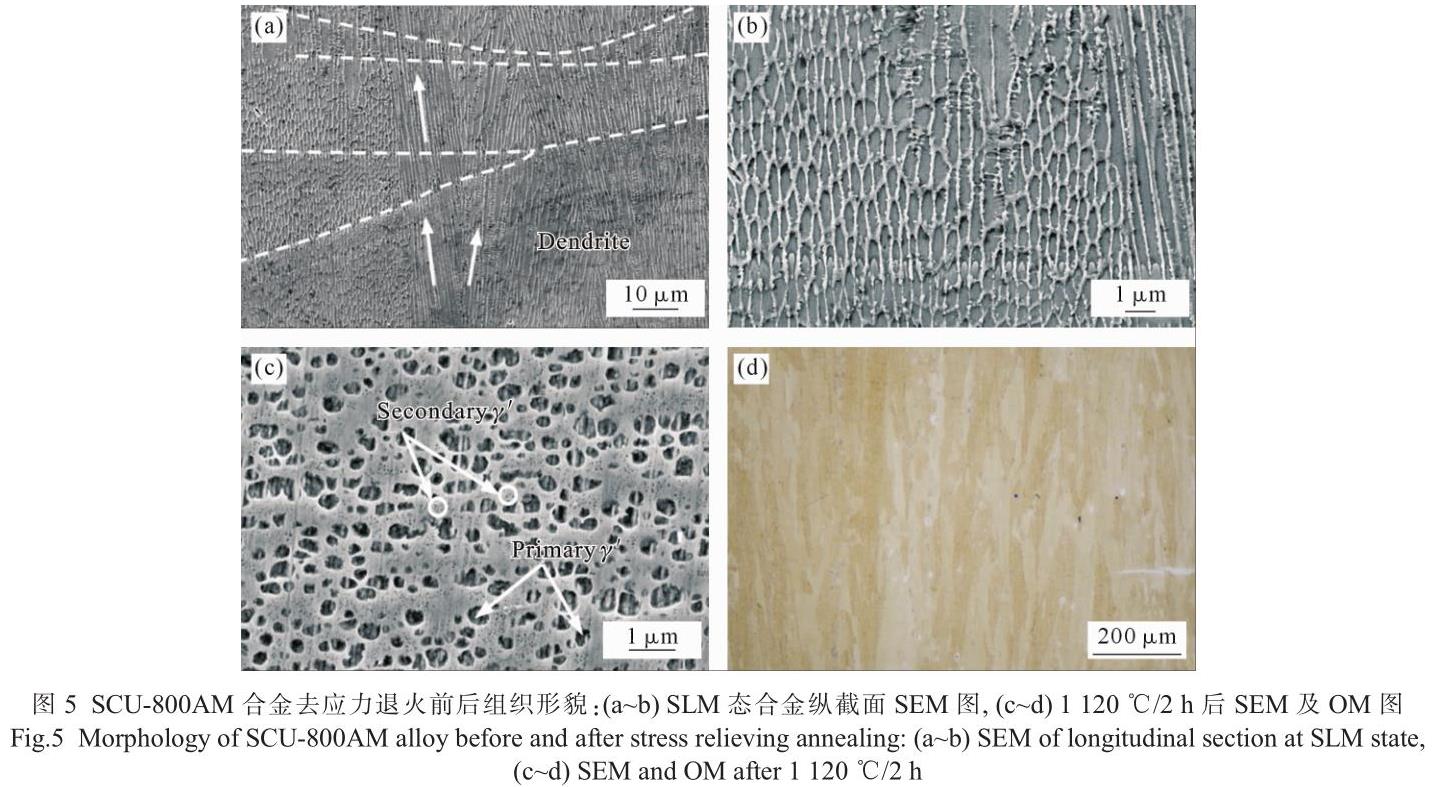

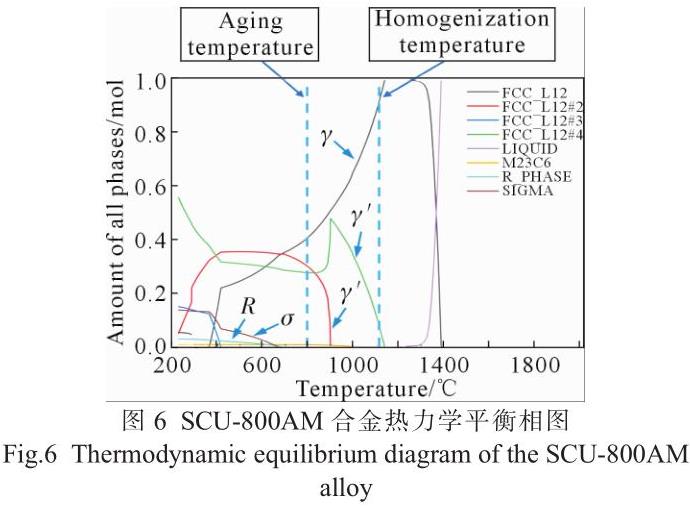

相比于铸态合金,SLM态合金凝固速度更快,合金内仅存在轻微的微观偏析。图5(a)显示了SLM态合金的 纵截面组织,其中存在跨越多个熔池外延生长的柱状晶,呈现出一定的织构。此外,图5(b)中显示组织内没有 提前析出相或低熔点相,SCU-800AM合金的液化裂纹和固态裂纹抗性显著提升。根据SLM组织,SCU-800AM合金 无需进行高温固溶(a) Aug.2023处理,仅需在较低温度下进行去应力退火即可。图6为SCU-800AM合金热力学平衡图,经计算该合金 的固溶温度为1136℃,本文选择略低于固溶温度的1120℃作为去应力退火温度,保温时间为2h并随后炉冷, 其组织如图5(c~d)所示。在OM图中仍可观察到外延生长的柱晶,组织没有明显再结晶和晶粒粗化现象,在 SEM图中可观察到近圆形的一次相以及基体中未完全析出的细小二次相。

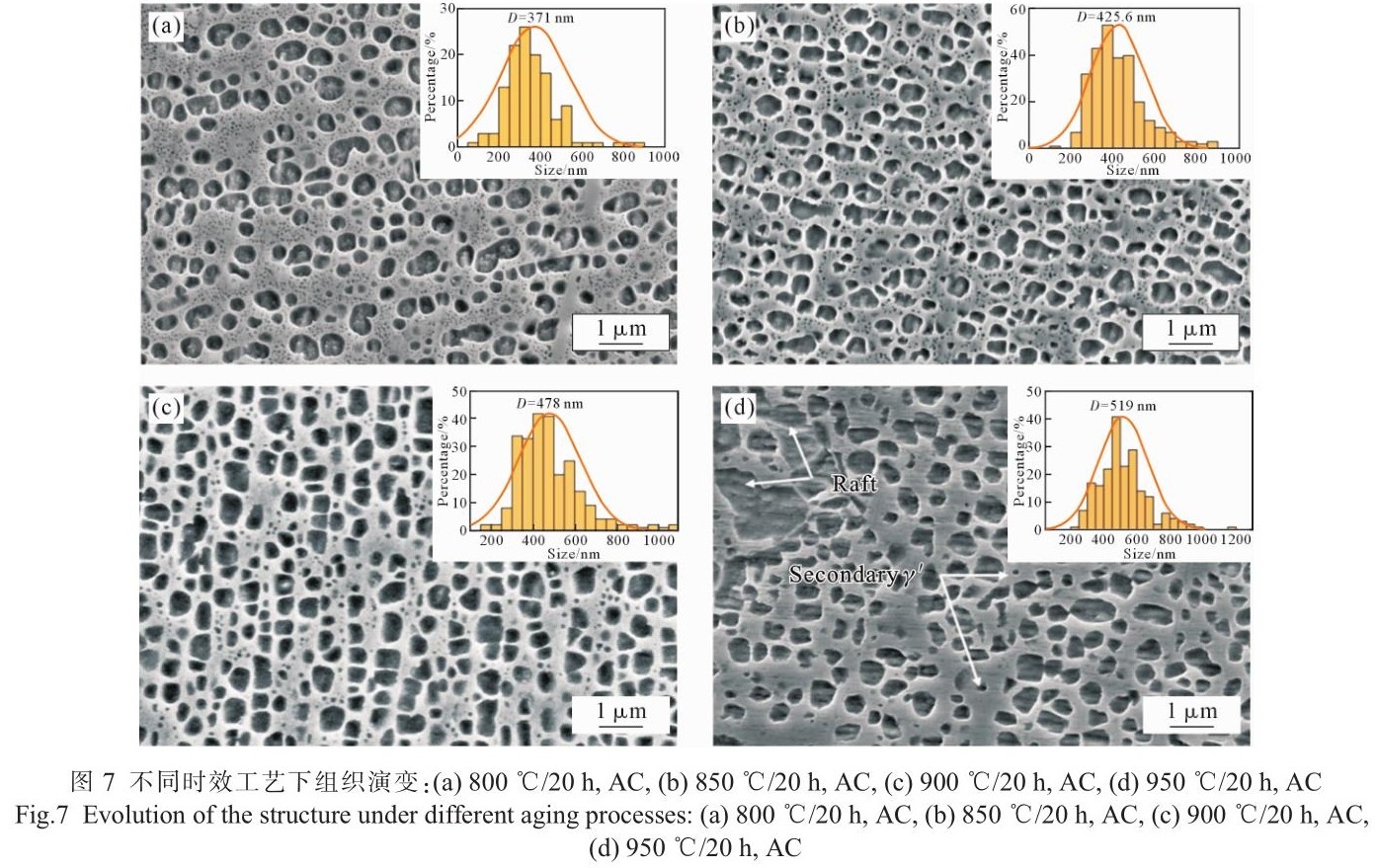

对于沉淀强化型高温合金,时效工艺是调控相形态、尺寸和数量的关键步骤,而相的分布对合金的高温 性能会产生显著影响。SLM合金经去应力退火处理后,大部分相尺寸偏小,部分相还未完全析出。为调控相 分布,在800、850、900和950℃分别进行了时效工艺探究,具体结果见图7。

与去应力退火态组织相比,在800℃/20hAC工艺下,一次相的形态仍然保持为圆形,平均尺寸为371nm, 基体中析出了更多纳米级二次相。随着时效温度升至850℃,一次相的平均尺寸增大到425.5nm,形态变为不 规则圆形,基体中二次相的数量减少。当时效温度升到900℃,一次相平均尺寸增加到478nm,形态由不规则 圆形向立方状转变,此时基体中二次相的数量进一步降低。当时效温度进一步升高到950℃,一次相尺寸再次 增加到519nm,其形态仍然为不规则圆形,部分相邻相出现合并筏筱排化,尺寸达到2μm左右,此时基体中只 存在极少的二次相。

上述时效处理结果表明,随着时效温度升高,相形貌逐渐有由圆形转变为立方状的趋势,相平均尺寸逐 渐增大,基体中二次相的数量逐渐减少。相尺寸与元素扩散相关,温度越高,各元素的扩散系数越大,Al、 Ti、Ta等元素更容易扩散到基体外形成相,使得残留于基体通道中的二次相的数量减少,一次相尺寸增大。 相形貌受到应变能和表面能的影响,在去应力退火时,最先析出的一次相因保温时间较短而尺寸较小,此时/ 基体间错配度和弹性应变能都很低,相形貌主要受到表面能的控制。在所有形态中球形的表面能最低,为使 系统的能量最小,相的形貌只能为球形。随着时效温度增加,基体中的元素逐渐向外部扩散,/基体间错配 度随之增大,此时弹性应变能成为控制相形貌的主要驱动力。立方状比球形具有更小的应变能,因此相有由 球状向立方状转变的趋势[30] 。

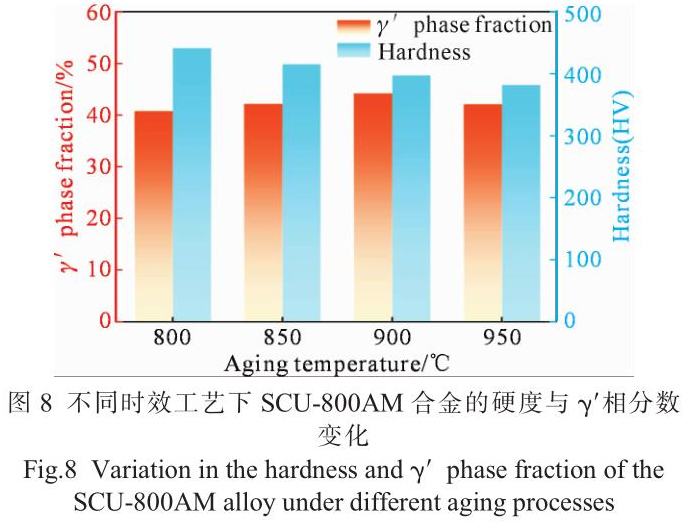

图8为不同时效工艺下材料的硬度与相分数变化图。随着时效温度升高,材料的硬度呈现下降趋势,其 中800℃/20h工艺下的硬度最高,达到442.7HV,而950℃/20h工艺下的硬度最低,仅为383.6HV,二者间相差 60HV。相分数呈现先增加后降低的趋势,在900℃/20h工艺下达到最大值44.6%。在整个时效过程中,相尺寸 是影响硬度变化的关键因素,随着时效温度升高,相的尺寸变化最明显,由371nm增加到了519nm,而相分数 相差不大,形态也都接近于圆形,完全没有发生立方化转变。根据弥散强化机理,强化相在数量和形态上相 差不大时,强化相尺寸越小,材料的强度越高。对于金属材料而言,硬度与强度间存在对应关系,可推测随 着时效温度升高,相尺寸逐渐变大,材料的强度逐渐降低,硬度也逐渐降低。根据时效过程中相的组织分布 以及硬度变化趋势,SCU-800AM合金最佳的时效工艺为800℃/20hAC。

3、结论

(1)相较于传统的CM247LC合金,新设计合金拥有更窄的凝固区间,且在临界温度区间内还具有更快的凝 固速度,更小的收缩总应变及最大应变速率。通过SLM制备的合金在纵截面和横截面内均未发现任何裂纹, 合金组织内也未析出可诱发固态裂纹的相和诱发液化裂纹的低熔点相。新设计合金具有优异的抗裂性能。

(2)在去应力退火过程中,合金织构没被破坏,内部析出了近圆形的一次相和纳米级二次相。随着时效 温度增加,相形态有由圆形向立方状转变的趋势,其平均尺寸由371nm增加到519nm,而相含量先增加后减小 ,在900℃/20h时效处理下达到最高值44.6% 。

(3)新设计合金成形态的室温抗拉强度为971MPa,伸长率为6.8% 。在800℃/20h的时效处理下,合金硬 度达到最大值442.7HV。

参考文献:

[1]顾冬冬,张红梅,陈洪宇,等.航空航天高性能金属材料构件激光增材制造[J].中国激光,2020,47 (5):32-55.

GU D D, ZHANG H M, CHEN H Y, et al. Laser additive manufac-turing of high-performance metallic aerospace components [J].Chinese Journal of Laser, 2020, 47(5): 32-55.

[2] 张红梅,顾冬冬.激光增材制造镍基高温合金构件形性调控及在航空航天中的应用[J].电加工与模 具,2020(6):1-10,24.

ZHANG H M, GU D D. Laser additive manufacturing of nick-el-based superalloys and its structure-performance control andaerospace applications[J. Electromachining & Mould, 2020 (6): 1-10,24.

[3] 孙晓峰,宋巍,梁静静,等.激光增材制造高温合金材料与工艺研究进展[J].金属学报,2021,57(11) :1471-1483.

SUN X F, SONG W, LIANG J J, et al. Research and development in materials and processes of superalloy fabricated by laser addi-tive manufacturing [J]. Acta Metallurgica Sinica, 2021, 57 (11):1471-1483.

[4] TANG Y B T, PANWISAWAS C, GHOUSSOUB J N, et al. Al-loys-by-design: Application to new superalloys for additive manu-facturing[J]. Acta Materialia, 2021, 202: 417-436.

[5] KONTIS P, CHAUVET E, PENG Z R, et al. Atomic-scale grain boundary engineering to overcome hot-cracking in additively-man-ufactured superalloys[J]. Acta Materialia, 2019, 177: 209-221.

[6] GUO B J, ZHANG Y S, YANG Z S, et al. Cracking mechanism of hastelloy X superalloy during directed energy deposition additive manufacturing[J. Additive Manufacturing, 2022, 55: 102792.

[7]CHAUVET E, KONTIS P, JAGLE E A, et al. Hot cracking mecha-nism affecting a non-weldable Ni-based superalloy produced by selective electron beam melting [J]. Acta Materialia, 2018, 142:82-94.

[8] 许建军.激光立体成形IN-738LC合金冶金开裂行为和强化机理[D].西安:西北工业大学2019.

XU J U. Metallurgical cracking behavior and strengthening mecha-nism of IN-738LC alloy prepared by laser solid forming[DJ. Xi'an:Northwestern Polytechnical University, 2019.

[9] YOUNG G A, CAPOBIANCO T E, PENIK M A, et al. The mecha-nism of ductility dip cracking in nickel-chromium alloys[J]j. Weld-ing Journal, 2008, 87(2): 31S-43S.

[10] ARKOOSH M A, FIORE N F. Elevated-temperature ductility min-imum in hastelloy alloy X [9]J. Metallurgical Transactions, 1972, 3(8): 2235-2240.

[11] ZHOU W Z, TIAN Y S, TAN Q B, et al. Effect of carbon content on the microstructure, tensile properties and cracking susceptibility of IN738 superalloy processed by laser powder bed fusion [J]. Ad-ditive Manufacturing, 2022, 58: 103016.

[12] HARRISON N J, TODD I, MUMTAZ K. Reduction of mi-cro-cracking in nickel superalloys processed by Selective LaserMelting: A fundamental alloy design approach[J]J. Acta Materialia,2015,94: 59-68.

[13] ZHANG L, LI Y T, ZHANG S, et al. Selective laser melting of IN738 superalloy with a low Mn+Si content: Effect of energy input on characteristics of molten pool, metallurgical defects, mi-Aug. 2023

crostructures and mechanical properties[J]j. Materials Science and Engineering: A, 2021, 826: 141985.

[14] ZHOU W Z, ZHU G L, WANG R, et al. Inhibition of cracking by grain boundary modification in a non-weldable nickel-based super-alloy processed by laser powder bed fusion [J]. Materials Scienceand Engineering: A, 2020, 791: 139745.

[15] KANAGARAJAH P, BRENNE F, NIENDORF T, et al. Inconel939 processed by selective laser melting: Effect of microstructureand temperature on the mechanical properties under static and cyclicloading[J. Materials Science and Engineering: A, 2013, 588: 188-195.

[16] CARTER L N, ATTALLAH M M, REED R C. Laser powder bedfabrication of Nickel-base superalloys: Influence of parameters;characterisation, quantification and mitigation of cracking: Pro-ceedings of the 12th international symposium on superalloys[C].Chichester: John Wiley & Sons, 2012. 577-586.

[17] PEREVOSHCHIKOVA N, RIGAUD J, SHA Y, et al. Optimisation of selective laser melting parameters for the Ni-based superalloy IN-738 LC using doehlert's design [J. Rapid Prototyping Journal,2017,23(5): 881-892.

[18] MURRAY S P, PUSCH K M, POLONSKY A T, et al. A defect-re-sistant Co-Ni superalloy for 3D printing [J]. Nature Communica-tions, 2020, 11(1): 4975.

[19] SREERAMAGIRI P, BHAGAVATAM A, RAMAKRISHNAN A,et al. Design and development of a high-performance Ni-based su-peralloy WSU 150 for additive manufacturing[J]J. Journal MaterialsScience & Technology, 2020, 47: 20-28.

[20] KOU S. A criterion for cracking during solidification [J]. Acta Materialia, 2015, 88: 366-374.

[21] SHUKLA A, SARKAR S, DURGA A, et al. Computational design of additively printable nickel superalloys: Proceedings of the 14th international symposium on superalloys[CJ. Cham: Springer Inter-national Publishing, 2020.1066-1074.

[22] PARK J U, JUN S Y, LEE B H, et al. Alloy design of Ni-based su-peralloy with high ' volume fraction suitable for additive manu-facturing and its deformation behavior[J]. Additive Manufacturing,2022,52: 102680.

[23] SABZI H E, MAENG S, LIANG X Z, et al. Controlling crack for-mation and porosity in laser powder bed fusion: Alloy design and process optimisation[J.Additive Manufacturing,2020, 34: 101360.

[24] SABZI H E, RIVERA-DIAZ-DEL-CASTILLO P E J. Defect pre-vention in selective laser melting components: Compositional and process effects[J]. Materials, 2019, 12(22): 3791.

[25] ROTH H A, DAVIS C L, THOMSON R C. Modeling solid solu-tion strengthening in nickel alloys[J]j. Metallurgical and Materials Transactions A, 1997, 28(6): 1329-1335.

[26] GYPEN L A, DERUYTTERE A. Multi-component solid solution hardening: Part 1 Proposed model[JJ. Journal of Materials Science,1977, 12(5): 1028-1033.

[27] DIVYA V D, MUNOZ-MORENO R, MESSE O M D M, et al. Mi-crostructure of selective laser melted CM247LC nickel-based su-peralloy and its evolution through heat treatment [J]. MaterialsCharacterization, 2016, 114: 62-74.

28] ATTALLAH M M, JENNINGS R, WANG X Q, et al. Additive manufacturing of Ni-based superalloys: The outstanding issues[J].MRS Bulletin, 2016, 41(10): 758-764.

[29] ZHANG J, SINGER R F. Hot tearing of nickel-based superalloysduring directional solidification[J]. Acta Materialia, 2002, 50(7):1869-1879.

[30]夏鹏成,禹文芳,于金江,等.长期时效对DZ951合金相的影响[J].材料工程,2007(12):8-11.

XIA P C, YU W F, YU J J, et al. Influence of long-term thermal exposure on ' phase of DZ951 alloy[J. Materials Engineering,2007(12): 8-11.

yongyiti.com

永益钛手机网