1999 年Lu 等[1]将纳米化和表面工程相结合,从而提出表面纳米化的概念。在外部作用下将材料表层粗晶逐渐细化至具有一定厚度的纳米层结构,其基体部分仍然保持原有粗晶组织的梯度结构。由于晶界的体积分数较大,相对于粗晶粒金属材料,表面纳米结构显著增强金属材料物理和力学性能,目前包括激光喷丸( Laser shock peening,LSP) 在内的表面纳米化技术在不改变材料化学成分和形状的情况下可显著提高表面性能进而得到了广泛研究。

激光喷丸又称激光冲击强化,通过引进压缩残余应力和消除近表面裂纹及空隙,已展现出增加表面硬度、提高材料力学性能的潜力,有助于减缓许多在表面引发的失效机制,包括疲劳[2]、磨损[3]和应力腐蚀[4]等。激光选区熔化( Selective laser melting,SLM) 作为增材制造技术( Additive manufacturing,AM) 之一,利用高能激光选择性熔化金属粉末成形致密部件,具有制造周期短、设计灵活、自由度高、材料利用率高、制备复杂结构零件能力强等优点[5-6]。然而,SLM 工艺中高温度梯度以及极快的冷却速度等特点导致了比如空隙、粗晶、残余拉应力等不利因素[7-8]。增材制造钛合金凭借几乎不受几何复杂限制且比强度高、耐腐蚀性好等优点在航空及医学类等诸多领域受到重视,但也在内部引入粗晶、较大残余拉应力等。SLM 制备钛合金尤其是Ti6Al4V 合金作为目前研究最为广泛的增材制造材料将是本文的讨论重点。

激光喷丸是相对更适用于AM 的表面强化技术之一,首先,LSP具有很好的适应性,可控参数及无需涂层使其更加适用于增材制造的几何形状复杂的零件;其次,与机械喷丸和超声波喷丸相比,LSP产生的表面应变和形状变化较小,可应用于产品上的一些更薄和微细的结构; 第三,LSP引入较深压应力可抵消增材制造件一定深度拉应力并均匀细化表层粗晶; 第四,不引入杂质,相对清洁,处理层与基体过渡平稳,结合性好。

激光喷丸开始被更多应用于AM 后处理上,如Lan 等[9]研究激光冲击强化对SLM-Ti6Al4V 钛合金组织和性能的影响。Guo 等[10]研究激光冲击强化对激光增材制造Ti6Al4V 钛合金的表面微观组织和性能影响。此外Chi 等[11]为了平衡LSP引起的机械强度提高带来的延展性损失,使用热处理( 600 ℃ × 4 h、炉冷) + LSP的组合后处理对电弧增材制造Ti17 钛合金进行了研究,在保证原始极限抗拉强度( 1153 ±13 MPa) 的同时,样品伸长率提高15%。

LSP最近虽已被用作增材制造的后处理,但LSP应用依旧受限且很大程度归咎于压缩残余应力以及加工硬化层在加热过程中容易松弛和退化。即使在中等的发动机工作温度下,一半的初始压应力也可以在不到10 min 的时间内得到释放[12]。通常材料的微观组织结构决定材料性能,但材料内部微观组织又与实际服役的环境因素有关,比如温度[13]。LSP是超高应变率、短脉冲持续时间的塑性变形过程,位错滑移时间有限,LSP诱导位错组态不稳定,易在高温条件下重排,最终被稳定结构取代。此外,LSP诱导的超细晶粒在

高温下会粗化,导致其优异性能并不稳定。因此研究激光喷丸尤其在AM 件上可能存在的热退化及控制方法对扩大LSP的应用十分重要。

1、激光喷丸技术概述

1.1 激光喷丸的基本原理

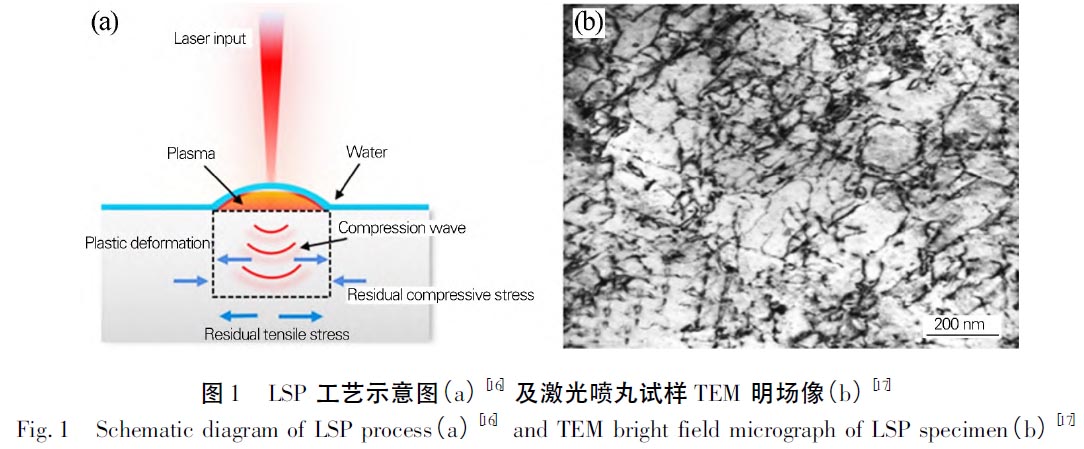

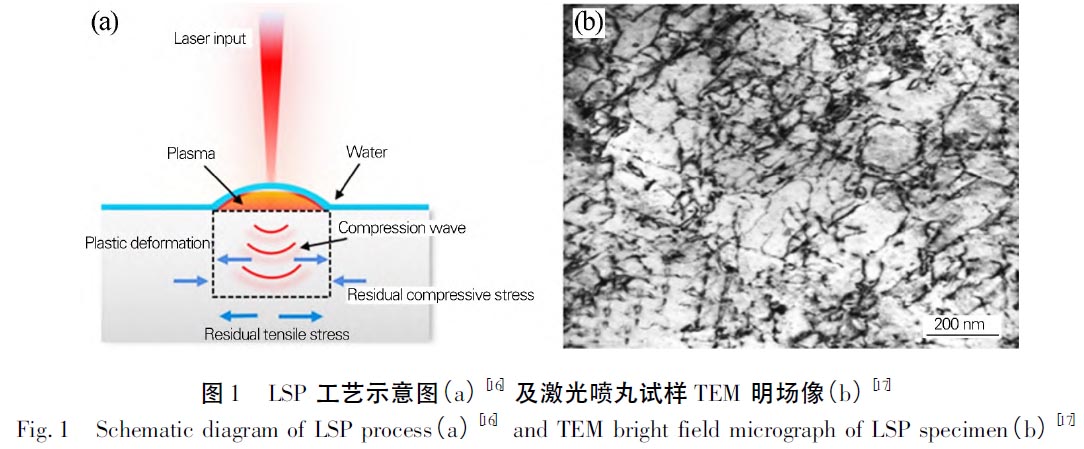

LSP工作原理如图1 所示,一般材料表面涂覆一层吸收层( 黑漆、铝箔等) ,再覆盖一层透明约束层( 水流、玻璃等) 。随着短脉冲高峰值功率密度强激光束照射到吸收层,能量吸收层立即气化并电离等离子体,形成的等离子体将迅速膨胀并受到约束层的限制,从而向靶材施加冲击载荷,极短时间( 80 ns 左右) 向内部传播冲击波,冲击波的压力可达到几GPa,远大于其屈服强度使材料发生剧烈塑性变形[14]。

由于泊松效应,金属会横向膨胀以保持体积( 见图1( a) ) 。周围的材料抵抗膨胀,在表面附近和相对较深的区域产生残余压缩场。塑性变形形成的位错缠结和滑移带导致位错密度显著增加( 见图1( b) ) 。压应力场与高密度位错的存在对裂纹的产生和扩展有明显阻碍作用[15]。

1.2 激光喷丸在增材制造技术中的研究现状

LSP是一种创新的表面处理工艺,其在传统制造业中有着广泛的应用,近年来人们发现其在增材制造中也具有改变表面微观结构并改善零件力学性能的潜力。尽管与增材制造工艺相关的挑战依然存在,但随着增材制造技术的发展不断带来新机遇,对应LSP后处理的研究正变得越来越多。

国内研究激光喷丸技术对增材制造成形件强化较广泛,有电弧增材制造、电子束熔化增材制造及SLM等方面的激光喷丸研究,都取得了不错的效果。研究发现与传统制造材料一样,由于在LSP期间产生的压应力,AM 材料也发生了明显的微观结构演化。

Sun 等[18]研究电弧增材制造2319 铝合金在LSP处理前后的微观组织。指出在LSP之前显微组织由粗大的等轴晶粒组成。经过LSP处理后,观察到晶粒细化,平均晶粒尺寸从59.7 μm 减小到46.7 μm,降低了22%。

Guo 等[10]研究了LSP处理激光增材制造Ti6Al4V钛合金棒的表面微结构和力学性能。LSP前可以观察到初生α 相和β 相,边界清晰尖锐。LSP后观察到2 个不同方向且宽度不同的机械孪晶,还观察到了位错线和位错缠结,指出在LSP期间发生了位错滑移和累积。β 晶粒中的高密度位错和α 晶粒中的多向机械孪晶是晶粒细化的原因。

Jin 等[19] 研究了LSP对电子束熔融增材制造Ti6Al4V 钛合金显微组织和疲劳行为的影响。原始显微结构由β 相和α 层状相组成。在LSP过程中,α 相的晶粒细化是通过位错演化和形变孪晶实现。残余压应力和LSP产生的α 相晶粒细化的作用,可减小原有裂纹尺寸,抑制裂纹萌生,提升疲劳性能。

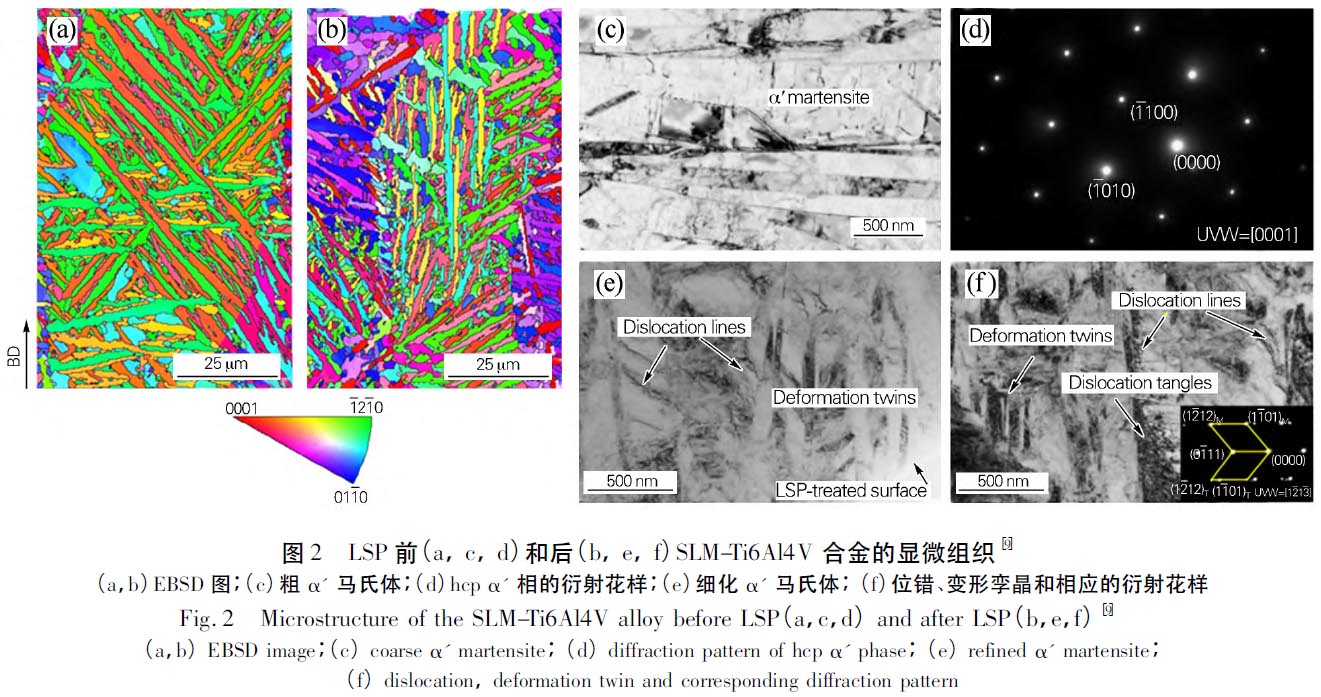

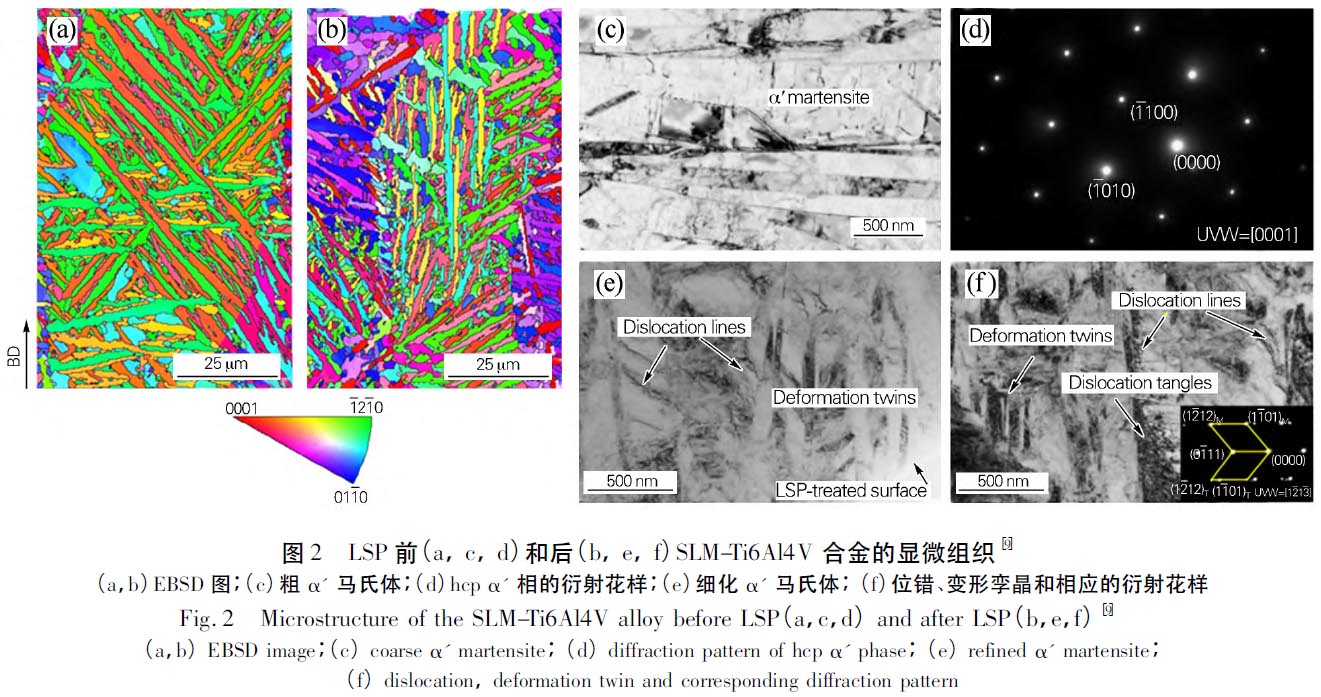

Lan 等[9]把LSP对SLM-Ti6Al4V 钛合金的组织影响做了详细研究。发现SLM 试样有许多长而直的板条,指出发生了bcc β → hcp α' 的无扩散马氏体转变; 其取向主要集中在或接近[0001]和[1210]。LSP处理后的样品中长直板条明显减少( 见图2 ( b) ) ,表明hcp 相被细化; 同时,其取向发生了变化,即在LSP后随着[0001]的减少,[0110]增加。通过透射电镜进一步研究了激光喷丸处理前后SLM-Ti6Al4V 合金的组织。如图2( c,d) 所示,发现在粗大的α'马氏体组织中,位错密度非常低,观察到单个位错。LSP后观察到2 种取向α'相形变孪晶( 见图2( e,f ) ) ; 同时发现大量位错结构,包括集中在α'马氏体中的位错线和位错缠结。两者共同导致晶粒细化。并测量一定深度方向各层残余应力分布情况,证明LSP提高强度和显微硬度的主要机制是残余压应力和α'相晶粒细化。

国外对LSP后处理增材制造钛合金的研究偏向SLM-Ti6Al4V 合金。同时考虑激光喷丸前进行热处理使得强度塑性达到最优,也有将LSP技术与SLM 技术相集成的趋势。

Sebastian 等[20]研究发现激光喷丸和机械喷丸处理对SLM-Ti6Al4V 合金的组织特征有显著影响。注意到对于法线方向,不同施密特因子相邻晶粒之间变形行为存在差异。激光喷丸引入略高程度的取向差,增加了几何必要位错密度。提出晶粒作为一个整体向表面法线方向变形,晶粒取向和相关的施密特因子在变形中起主要作用。

单纯LSP提高零件的整体性能有限,所以引入灵活性相对更高的热处理,热处理可均匀组织,缓解打印件内部残余拉应力,LSP进一步引进高幅残余压应力,同时细化晶粒,提高力学性能,最终实现强度和延展性之间的平衡。

Yeo 等[21]发现SLM-Ti6Al4V 合金部件存在高脆性和韧性差问题,这在很大程度上归因于α' 马氏体组织,对其进行后续热处理( 900 ℃ × 1 h,空冷) 以提高产品的韧性,但是其强度、耐磨性和耐蚀性下降。将LSP应用于经过该热处理的产品,冲击性能几乎保持不变,表面硬度和耐磨性分别恢复至约92% 和几乎全值。从而提出可以在热处理后应用LSP,以实现优异韧性、强度和耐磨耐蚀性能。

Chi 等[11]针对电弧增材制造Ti17 合金通常包含大柱状晶粒和有害残余拉应力,采用热处理( 600 ℃ ×4 h,炉冷) 和LSP相结合的后处理方法来改变该钛合金的微观组织和性能。发现在LSP后,粗α 相中观察到高密度位错和机械孪晶,并逐渐细化α 相。经过热处理和LSP处理后,在保证原始极限抗拉强度的同时,样品的伸长率提高15%。这种热处理和LSP相结合的方法通过调控微观结构和引入残余压应力并细化晶粒从而提高整体力学性能。

现如今激光喷丸也有直接与增材制造技术集成发展的趋势。国外Kalentics 等[22-23]提出一种新颖的激光喷丸技术—复合激光喷丸,将带LSP激光器集成到SLM 机器中,在SLM 过程中每沉积几层金属粉末后循环引入LSP处理,压应力大小、深度及晶粒细化程度均大幅提升。国内何博等[24]提出可以在每个打印层选定区域进行呈梯度分布LSP,最终获得梯度结构件,有效降低金属材料表面残余拉应力和金属材料在极冷条件下产生的内应力及提高塑韧性。目前该技术存在的问题是既需要额外的处理时间和夯实层,也有可能

会在正在加工各层下方产生补偿拉应力,导致变形和内部诱发疲劳失效,工艺复杂且成本高[25]。针对目前长期服役条件下,尤其在高温条件下,强化层的组织是如何变化的,热稳定性效果如何,这些问题的研究报道较少,然而上述问题却是实际工程领域中急需深入研究的问题。

2、激光喷丸钛合金微观组织热稳定性研究

LSP因其冲击压力大且作用时间极短会形成大量非平衡组织,在升高的温度下,通常高于0.5Tm( Tm为熔化温度) ,其亚稳态晶体缺陷的湮灭和重组、晶粒粗化和材料软化,导致有益的微观组织改变和残余压应力松弛,降低了激光喷丸处理的有效性[26]。对应传统工艺制备材料研究激光喷丸组织热稳定性较多。

Yang 等[27]研究了轧制TC17 钛合金棒经LSP后组织的热稳定性。发现573 K × 1 h 退火试样中位错密度降低,位错胞变得更清晰。变形孪晶密度没有很大变化,表面的平均晶粒尺寸也没有太大变化。在673 K退火1 h 后,位错密度和形变孪晶密度在不同深度都大大降低,并且表面平均晶粒尺寸增加。指出在临界温度673 K 以下,LSP诱导的TC17 钛合金有益组织是稳定的。

杨涛等[28]分析了LSP处理轧制Ti-6Al-4V 钛合金经400 ℃ × 1 h、500 ℃ × 1 h、550 ℃ × 1 h 和600 ℃ ×1 h 热处理后微观组织的演变情况。400 ~ 500 ℃范围内位错重排,形成位错墙分割细化晶粒,除此之外组织基本未发生变化, 550 ~ 600 ℃的试样α、β 两相开始粗化,位错密度明显减少,但没有新相生成。位错组态随热处理温度升高不断演化,对应应力松弛。该研究未对无LSP的直接热处理试样进行相应显微硬度以及残余应力的变化分析,无法说明单一热处理对其中相关组织和性能的影响。

目前研究增材制造钛合金利用LSP后处理已经取得不错的成果,而对相关LSP组织热稳定性研究有限,更多结合了其他因素研究高温抗氧化性以及热腐蚀行为。

Wang 等[29]发现在特定的氧化温度和时间下,经LSP的激光增材制造Ti6Al4V 合金样品高温抗氧化性好,观察氧化层组织,发现在400、600、700 及800 ℃的保温温度下未经处理样品中仅形成了1 个富铝区,而在经过LSP处理样品中观察到了3 个富铝区。富铝层主要是致密的Al2O3层( 粒状颗粒相互连接形成短棒状,在表面上彼此紧密堆积) 。关键在于LSP可以促进Al 在氧化过程中的扩散,形成更多致密的Al2O3层,阻止氧向基体的进一步扩散,激光增材制造Ti6Al4V 钛合金组织稳定性得到提高。

Lu 等[30]研究了LSP对SLM-Ti6Al4V 钛合金热腐蚀行为的影响。将LSP处理的SLM-Ti6Al4V 钛合金样品经盐溶液( 75% Na2SO4、25% NaCl ) 喷涂后,在400、500、600 和700 ℃ 下保温50 h 进行氧化,发现LSP处理后产生高密度位错和大量纳米孪晶,这有助于表面层晶界效应。合金优越的塑性变形能力有助于腐蚀层应力释放从而减少裂纹出现。两者共同提高了SLM-Ti6Al4V 合金在热腐蚀环境中组织性能稳定性。

但对高温腐蚀环境下位错组态演变分析有限,特别是位错对残余应力、表层硬度及可能所受原子钉扎作用的影响。

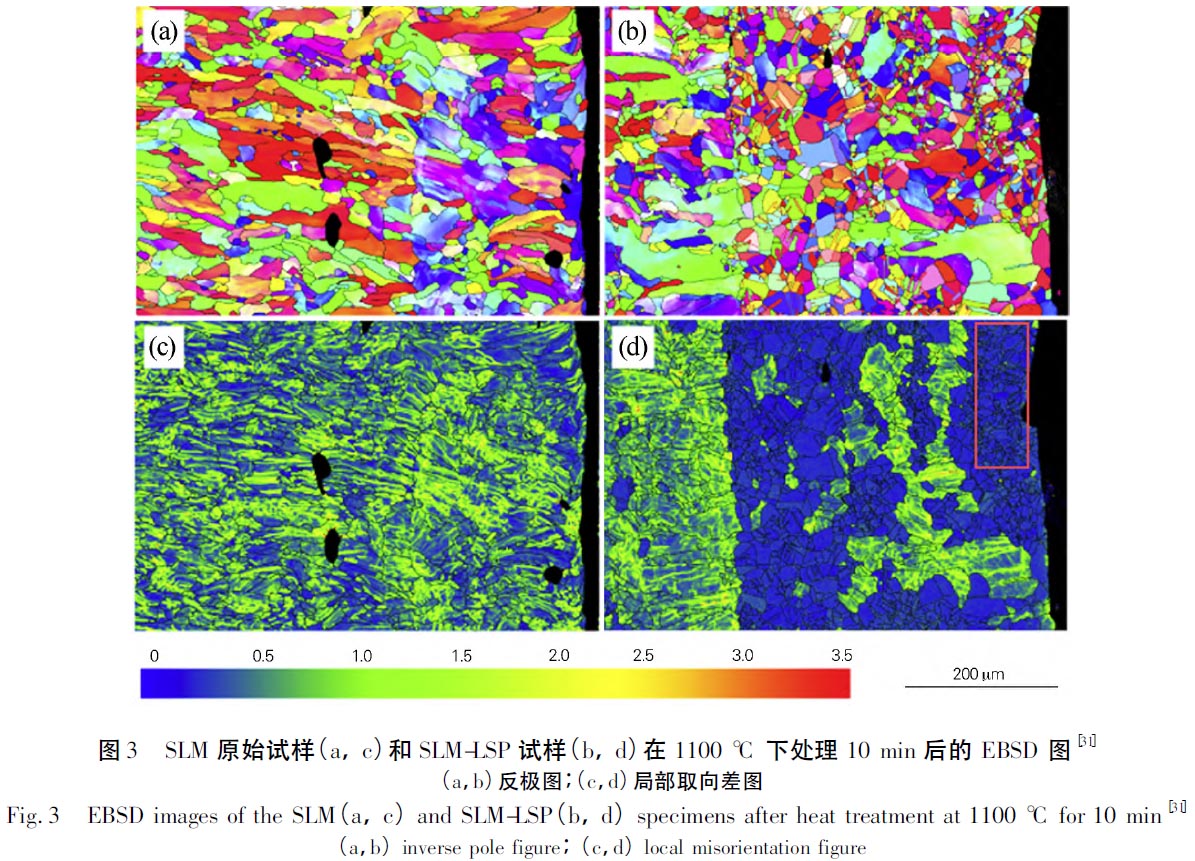

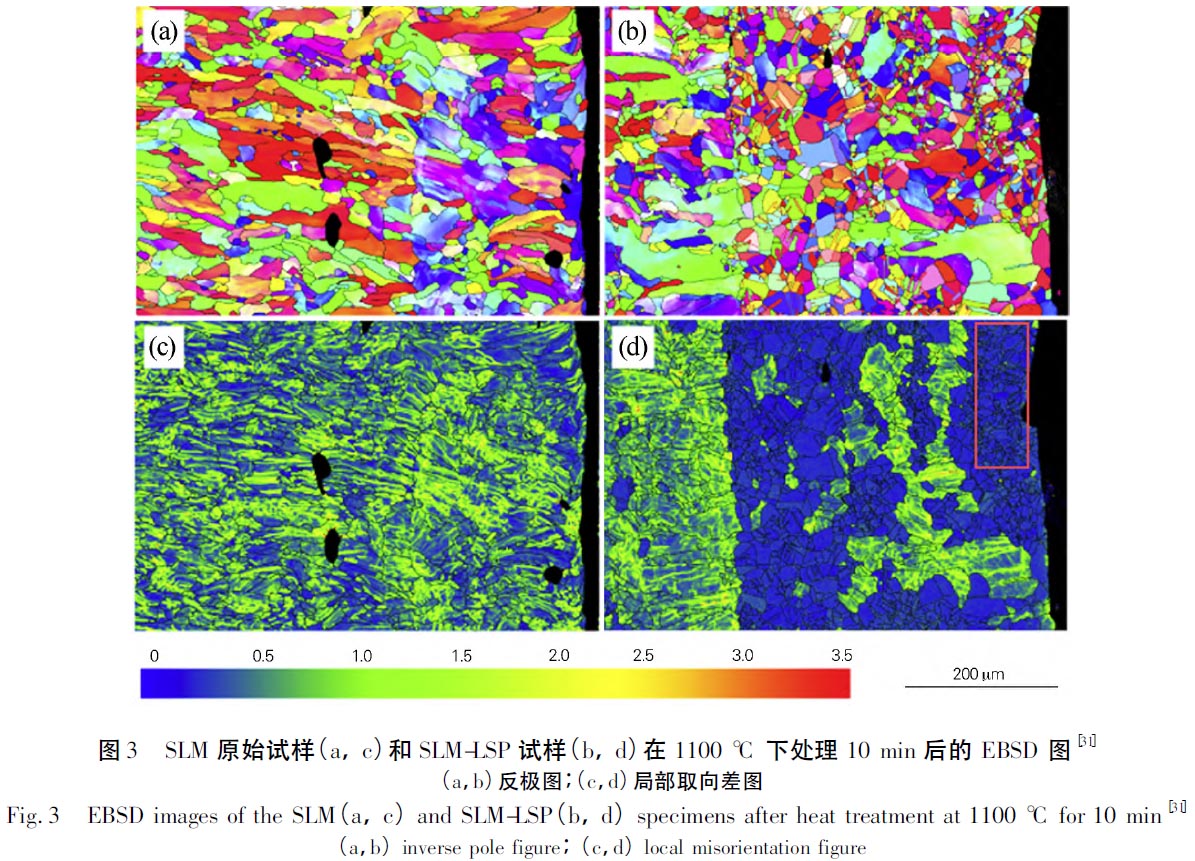

Kalentics 等[31]研究了LSP对SLM 成形零件高温退火( 1100 ℃ × 10 min,水冷) 过程中微观组织演变的影响。在该热处理后,对于SLM 初始试样中没有观察到再结晶,如图3 ( a,c) 所示。而在经LSP处理的SLM 样品中观察到明显的再结晶,如图3( b,d) 所示。

指出LSP处理增加了材料中储存能,但不会导致明显的晶粒细化。当随后退火时,试样微观结构从柱状晶变为细化等轴晶,织构减弱。为通过后续热处理可使得处理区与非处理区获得特定微观组织或是整个体积内获得均匀等轴晶提供思路,但是对于具有中高层错能的材料,产生位错少,储存能低,很难有同样现象。

3、提高激光喷丸热稳定性的方法

尽管LSP已被开始用于提高AM 件的力学性能,但其在高温环境中的应用受到表层纳米结构固有热不稳定性的影响[32]。此外,还观察到固态扩散在足够高的温度下发生,这使得激光喷丸材料获得热稳定性较难。针对LSP起效的本质—最表面为纳米层的梯度结构微纳米晶的稳定性,目前主要采取新工艺和开发新的LSP技术增强热稳定性。

一方面各种合金化方法通常用于降低再结晶动力学,这是因为溶质原子会抑制晶界迁移率[33-34]。也可以在不改变材料成分的情况下,采用低能边界( 如孪晶边界和小角度晶界) 是一种替代的稳定策略,它们一般很难再结晶[35-37]。比如2018 年卢柯团队在塑性变形制备的纳米晶纯铜中发现了纳米晶热稳定性存在反常晶粒尺寸效应,小于临界尺寸情况下,从晶界发射层错或孪晶而达到低能态,晶界机械弛豫启动,纳米晶的热稳定性不降反升[38]。2020 年该团队发现快速加热的纳米晶铜在高达0.6Tm的温度下保持稳定,甚至高于变形粗晶铜的再结晶温度,高密度纳米材料产生的热晶界弛豫为稳定纳米结构材料提供了另一途径[39]。

另一方面为了弥补关键性能和改进微观结构,已经开发了几种改进的激光喷丸技术,具有冷加工量低、高密度位错和强滑移带、沉淀物钉扎[25]等特征。

研究者们对各种材料进行了热辅助激光喷丸( Warm laser shock peening,WLSP) ,即在高温下进行激光冲击强化,发现与传统室温处理相比,AA7075 合金[40]和Ti-6Al-4V 合金[41]的显微组织稳定性和表面强度显著提高,分析是由于析出物和亚晶形成的钉扎效应。此外,发现热工程-激光喷丸( Thermalengineered LSP,TE-LSP) 是单个WLSP和后续一步退火的组合,也可以增加沉淀物的钉扎效应[42]。某公司开发了一种改进的激光喷丸技术,该技术结合了在每个单独的激光冲击之间进行的循环激光处理和间歇热处理,提出了激光喷丸+ 热显微结构工程( Thermalmicrostructure engineering LSP,TME-LSP[43] ) ,通过重复的塑性应变输入和沉淀钉扎效应改变中间相沉淀动力学亦达到良好稳定性。在处理时,较高的温度可能通过诱导更有效的动态应变时效而导致较高的位错密度,但也会由于热退火效应而导致较低的位错密度。

同时存在动态析出硬度提升—热软化、残余压应力层加深—压应力降低之间的矛盾,选择合适的温度以获得最佳结果十分关键。

目前各种合金化方法起到钉扎晶界迁移但力学或化学性能会恶化; 引入低能界面是一种不改变化学成分同时提高纳米材料稳定性的方法,低能态界面的形成是纳米结构稳定的关键,但还需进一步探索纳米尺度的界面结构-特性关系和创新用于定制低能边界特性的加工技术来提高表面纳米结构稳定性; 针对为提高热稳定性改进的LSP工艺,有益的微观结构是均匀分布的位错和高密度纳米析出物,有关加工温度和激光参数如何影响成核过程以及高密度位错结构有待进一步研究。

考虑到LSP致表面纳米化会引入高密度晶界充当原子扩散的快速通道,降低扩散激活能,将渗氮工艺引入LSP可有效提高渗氮效率并降低渗氮的温度、时间等。渗氮后保留基体的梯度纳米晶结构,渗氮在钛合金表面生成外层为TiN、中间层为Ti2N ( 高熔点、高硬度的间隙化合物) 、内层为α-Ti /β-Ti( N) 固溶体的多级渗氮层[44]。渗氮可能对稳定纳米晶发挥显著作用: ①材料内部获得了更高的氮浓度,大量位错、晶界提供形核位置促进第二相微粒形核,增加了从过饱和状态固溶体中析出弥散氮化物的数量,这些氮化物TiN、Ti2N 的存在对周边位错及晶界钉扎,阻碍位错滑移及晶界迁移[45]; ②固溶体中固溶N 原子在晶界区均匀分布。在热驱动作用下,发生晶内扩散的N 会偏聚于晶界区,使晶界区溶质原子量增多,晶格发生畸变,降低原子的扩散速度,对晶界迁移起到一定的阻碍作用[46]。LSP结合渗氮为达到固定表层梯度纳米晶及实现基材粗化—渗氮动力学间平衡的目的,需对渗氮温度进行合理选择。

4、 结束语

钛合金因比强度高、延展性好、耐腐蚀性能优异得到诸多应用,然而目前传统工艺加工生产复杂形状钛合金零件存在困难( 高熔点、导热性差、高应变硬化率) ,增材制造钛合金及LSP后处理有助于灵活的设计开发钛合金及对其性能进行提升,LSP可诱导钛合金表面为纳米晶层的梯度结构微观组织,引入高密度晶界位错等热力学亚稳态组织。表面纳米晶的热稳定性是LSP在高温条件下应用的先决条件。

目前的研究结果大多还是基于实验室条件下得出的,有关增材制造钛合金及LSP的表面纳米化处理技术还处在发展阶段,离实际工程成熟应用还有很长的路要走,在将来相关研究中可以关注以下几个方面内容:

1) 目前对于LSP在增材制造钛合金中的应用,应对相关打印参数、LSP参数、晶粒尺寸、加热温度、保温时间等方面进一步研究,定量分析参数间关系,寻求最佳数集,促进打印钛合金零件获得更加稳定的梯度纳米晶层和优异性能。

2) 当前工作主要集中在受暴露时间和施加温度影响的热松弛研究上,应开展进一步的工作来研究接近实际服役环境的机械负载和热负载对LSP组织性能的影响,进一步促进增材制造钛合金经LSP后处理的真实环境运用。

3) 化学表面处理如渗氮和LSP结合,有可能通过多种机理起到固化表层结构的作用,在更高使用温度下,有望仍然能够兼具优良塑性和较高的强度,并有助于钛合金获得更高耐磨性。

若要在实际工程中扩大LSP在增材制造钛合金上的使用,需对LSP及增材制造钛合金工艺本身以及热处理条件、钛合金材料特性等因素的影响有全面严格的了解。根据模拟和试验研究结果建立AM( Tialloy) -LSP-Thermostablity 数据库,将有助于预测多种不同情况下的结果和应用材料的有效使用,这还需要学术界和工程界的研究人员和工程师共同努力。

参考文献:

[1]Lu K,Lu J.Surface nanocrystallization ( SNC) of metallic materialspresentationof the concept behind a new approach[J].Journal ofMaterials Science and Technology,1999,15( 3) : 193-197.

[2]Becker T H, Kumar P, Ramamurty U.Fracture and fatigue inadditively manufactured metals [ J ].Acta Materialia, 2021,219: 117240.

[3]Abeens M,Muruganandhan R,Thirumavalavan K, et al.Surfacemodification of AA7075 T651 by laser shock peening to improve thewear characteristics [J].Materials Research Express, 2019, 6( 6) : 066519.

[4]周楷,杨扬.激光冲击喷丸对2195 铝锂合金组织结构及抗应力腐蚀性能的影响[J].铝加工,2019( 2) : 10-14.Zhou Kai,Yang Yang.Effect of LSPon microstructure and stresscorrosion resistance of 2195 Al-Li alloy[J].Aluminum Fabrication,2019( 2) : 10-14.

[5]Dga B,Mxa B,Dda B.On the role of powder flow behavior in fluidthermodynamics and laser processability of Ni-based composites byselective laser melting[J].International Journal of Machine Tools andManufacture,2019,137: 67-78.

[6]Gu D, Shi X, Poprawe R, et al.Material-structure-performanceintegrated laser-metal additive manufacturing[J].Science,2021,372:1487.

[7]Liu C M,Gao H B,Li L Y,et al.A review on metal additivemanufacturing: Modeling and application of numerical simulation forheat and mass transfer and microstructure evolution [J].ChinaFoundry,2021,18( 4) : 317-334.

[8]Chadwick A F,Voorhees P W.The development of grain structureduring additive manufacturing [ J ].Acta Materialia, 2021,

[9] Lan L,Xin R,Jin X,et al.Effects of laser shock peening onmicrostructure and properties of Ti-6Al-4V titanium alloy fabricated viaselective laser melting[J].Materials,2020,13( 15) : 3261.

[10]Guo W,Sun R,Song B,et al.Laser shock peening of laser additivemanufactured Ti6Al4V titanium alloy [J].Surface and CoatingsTechnology,2018,349: 503-510.

[11]Chi J,Cai Z,Wan Z,et al.Effects of heat treatment combined withlaser shock peening on wire and arc additive manufactured Ti17titanium alloy: Microstructures, residual stress and mechanicalproperties [ J ].Surface and Coatings Technology, 2020,396: 125908.

[12]Gujba A K,Medraj M.Laser peening process and its impact onmaterials properties in comparison with shot peening and ultrasonicimpact peening[J].Materials,2014,7( 12) : 7925-7974.

[13]Ren X D,Zhou W F,Liu F F,et al.Microstructure evolution andgrain refinement of Ti-6A1-4V alloy by laser shock processing[J].Applied Surface Science,2016,363: 44-49.

[14]Montross C S,Wei T,Lin Y,et al.Laser shock processing and itseffects on microstructure and properties of metal alloys: A review[J].International Journal of Fatigue,2002,24( 10) : 1021-1036.

[15]Kattoura M,Mannava S R,Qian D,et al.Effect of laser shockpeening on elevated temperature residual stress,microstructure andfatigue behavior of ATI 718Plus alloy[J].International Journal ofFatigue,2017,104: 366-378.

[16]Palma T, Munther M, Sharma M, et al.Nanomechanicalcharacterization of laser peened additively manufactured Inconel 718superalloy [J ].Advanced Engineering Materials, 2019, 21( 9) : 1900499.

[17]Gill A S,Telang A,Vasudevan V K.Characteristics of surface layersformed on Inconel 718 by laser shock peening with and without aprotective coating[J].Journal of Materials Processing Technology,2015,225: 463-472.

[18]Sun R,Li L,Zhu Y,et al.Microstructure,residual stress and tensileproperties control of wire-arc additive manufactured 2319 aluminumalloy with laser shock peening[J].Journal of Alloys and Compounds,2018,747: 255-265.

[19]Jin X,Lan L,Gao S,et al.Effects of laser shock peening onmicrostructure and fatigue behavior of Ti-6Al-4V alloy fabricated viaelectron beam melting[J].Materials Science and Engineering,2020,780: 139199.

[20]Slawik S,Bernarding S,Lasagni F,et al.Microstructural analysis ofselective laser melted Ti6Al4V modified by laser peening and shotpeening for enhanced fatigue characteristics [ J ].MaterialsCharacterization,2021,173: 110935.

[21]Yeo I,Bae S,Amanov A,et al.Effect of laser shock peening onproperties of heat-treated Ti-6Al-4V manufactured by laser powder bedfusion [J].International Journal of Precision Engineering andManufacturing-Green Technology,2020,8( 4) : 1137-1150.

[22]Kalentics N,Boillat E,Peyre P,et al.3D laser shock peening-A newmethod for the 3D control of residual stresses in selective laser melting[J].Materials and Design,2017,130: 350-356.

[23]Kalentics N,Burn A,Cloots M,et al.3D laser shock peening as away to improve geometrical accuracy in selective laser melting[J].TheInternational Journal of Advanced Manufacturing Technology,2019,101( 5-8) : 1247-1254.

[24]何博,兰亮,金鑫源,等.一种基于增材制造技术制备梯度结构金属件的方法: 109967739A[P].2021-07-21.

[25]Lloyd H,Jon R R,Alexander R,et al.Laser peening: A tool foradditive manufacturing post-processing[J].Additive Manufacturing,2018,24: 67-75.

[26]Munther M,Rowe R A,Sharma M,et al.Thermal stabilization ofadditively manufactured superalloys through defect engineering andprecipitate interactions[J].Materials Science and Engineering A,2020,798: 140119.

[27]Yang Y,Zhou K,Zhang H,et al.Thermal stability of microstructuresinduced by laser shock peening in TC17 titanium alloy[J].Journal ofAlloys and Compounds,2018,767: 253-258.

[28]杨涛,周王凡,杨进德,等.激光喷丸对Ti-6Al-4V 钛合金中高温性能影响研究[J].激光技术,2017,41: 526-530.Yang Tao,Zhou Wangfan,Yang Jinde,et al.Effect of laser shotpeening on high temperature property of Ti-6Al-4V titanium alloy[J].Laser Technology,2017,41: 526-530.

[29]Guo W,Wang H,Peng P,et al.Effect of laser shock processing onoxidation resistance of laser additive manufactured Ti6Al4V titaniumalloy[J].Corrosion Science,2020,170: 108655.

[30]Lu H,Wang Z,Cai J,et al.Effects of laser shock peening on the hotcorrosion behaviour of the selective laser melted Ti6Al4V titanium alloy[J].Corrosion Science,2021,188: 109558.

[31] Kalentics N,Huang K,Seijas M,et al.Laser shock peening: Apromising tool for tailoring metallic microstructures in selective lasermelting[J].Journal of Materials Processing Technology,2018,266:612-618.

[32]Lu K.Stabilizing nanostructures in metals using grain and twinboundary architectures [J].Nature Reviews Materials,2016, 1( 5) : 16019.

[33]Kirchheim R.Grain coarsening inhibited by solute segregation[J].Acta Materialia,2002,50( 2) : 413-419.

[34]Chookajorn T, Murdoch H A, Schuh C A.Design of stablenanocrystalline alloys[J].Science,2012,337: 2121-2132.

[35]Zhang X, Misra A.Superior thermal stability of coherent twinboundaries in nanotwinned metals[J].Scripta Materialia,2012,66( 11) : 860-865.

[36]Li Q,Cho J,Xue S,et al.High temperature thermal and mechanicalstability of high-strength nanotwinned Al alloys[J].Acta Materialia,2018,165: 142-152.

[37]Liu X C, Zhang H W, Lu K.Strain-induced ultrahard andultrastable nanolaminated structure in nickel[J].Science,2013,342: 337-340.

[38]Zhou X,Li X Y,Lu K.Enhanced thermal stability of nanograinedmetals below a critical grain size [J].Science, 2018, 360:526-530.

[39]Li X Y,Zhou X,Lu K.Rapid heating induced ultrahigh stability ofnanograined copper[J].Science Advances,2020,6( 17) : 8003.

相关链接