近年来,印度尼西亚掀起高压酸浸(HPAL)项

目投资热潮,多个项目已投产或处于规划中。高压酸浸是一种在高温高压条件下,高选择性地从褐铁矿型

红土镍矿中提取有价金属元素镍、钴的湿法冶金工

艺[1-3]

,其核心设备反应釜属于大型设备。采用第三代

HPAL 技术的反应釜内径为 4.6 m,高度达 31 m,运行

过程中温度为 200~260 ℃,压强为 4.5~5.5 MPa。硫酸与矿浆混合物料在强烈搅拌作用下反应,服役环境极

为恶劣[4-5]

。钛及钛合金在稀硫酸中极易钝化,因而成

为硫酸腐蚀介质的理想选用材料。在结构上,通常采

用钢制外壳+钛衬里,即钢钛复合板形式,既能有效解

决腐蚀问题,又可降低设备成本[6-7]

。大多数反应釜隔

板等内件采用 Gr.12 钛合金,而近年投运项目中所使用

的钛覆层有所差异,如印尼力勤 OBI 项目采用 134 mm+

8 mm 钢衬钛(Gr.2)、巴布亚新几内亚 Ramu 项目采用

118 mm+8 mm 钢衬钛(Gr.17)[8-9]

。三种钛材成本差异

极大,Gr.12 和 Gr.17 钛合金成本分别约为 Gr.2 纯钛

的 1.5 倍和 7 倍,但关于不同服役工况下的材料适用

性研究鲜有报道。开展湿法冶金高压反应釜实际服役

工况下的材料适用性研究对于促进钛及钛合金在湿法冶金行业中的应用具有重要意义。为此,对高温高压

硫酸环境中钛及钛合金的腐蚀特性进行研究,以期为

湿法冶金大型反应釜选材提供参考。

1、实验

1.1试验材料

试验材料为Gr.2、Gr.12和Gr.17钛板材,化学成分如表1所示。利用线切割在三种板材上沿纵向各切取6支20mm×10mm×5mm试样。将试样所有表面用180#至1000#水砂纸逐级打磨后,再用无水乙醇超声清洗,置于101-18S型干燥箱中烘干24h。使用BSA224S型精密电子天平称重,并使用游标卡尺测量其尺寸。用浓硫酸(分析纯)和去离子蒸馏水配置浓度分别为0.5%、2.0%、3.5%(质量分数,下同)的硫酸溶液。

表1 Gr.2、Gr.12和Gr.17钛板材的化学成分(w/%)

| Grade | C | O | N | H | Fe | Ni | Mo | Pd |

| Gr.2 | 0.012 | 0.130 | 0.0096 | <0.0006 | 0.087 |

| — |

|

| Gr.12 | 0.010 | 0.040 | 0.0040 | <0.0006 | 0.017 | 0.80 | 0.31 |

|

| Gr.17 | 0.016 | 0.090 | 0.0210 | <0.0006 | 0.060 |

| — | 0.069 |

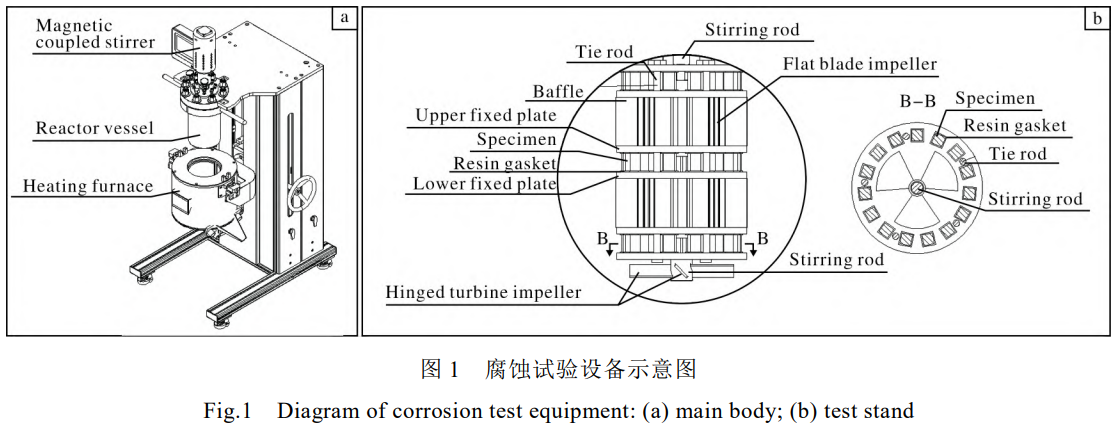

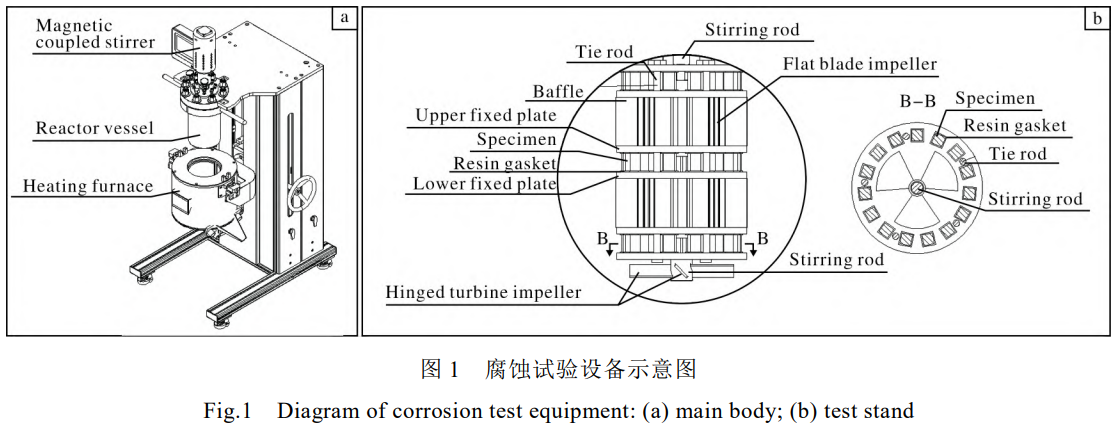

自制腐蚀试验设备如图1所示。将Gr.2、Gr.12和Gr.17试样固定于试样架上、下固定盘之间,试样与固定盘接触部位以树脂垫片隔离,避免电偶腐蚀 [10]。

将硫酸溶液注入反应釜(4L),开启电阻加热炉至恒定温度200℃,压力4.5MPa,搅拌速度300r/min,腐蚀时间分别为24、48、150、300、400、500h。

腐蚀试样表面用蒸馏水清洗干净,冷风吹干。采用 Sigma 300扫描电子显微镜(SEM)观察试样表面形貌,采用 D2 PHASER型 X射线衍射仪(XRD)分析腐蚀产物物相组成。试样用去离子水清洗后置于101-18S型干燥箱中 24h,使用 BSA224S型精密电子天平称重。

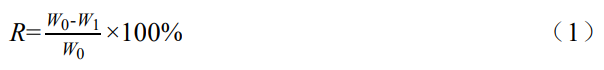

试样腐蚀失重率按式(1)计算,腐蚀速率按式(2)计算[11]:

式中: R为腐蚀失重率, %; W0为试样初始质量, g; W1为试样腐蚀后质量, g; V为腐蚀速率, mm/ a; K为常数, 87600; A为试样表面积, cm2; t为腐蚀时间, h; p为材料密度, 4.51 g/cm3。

2、结果与讨论

2.1腐蚀失重率和腐蚀速率

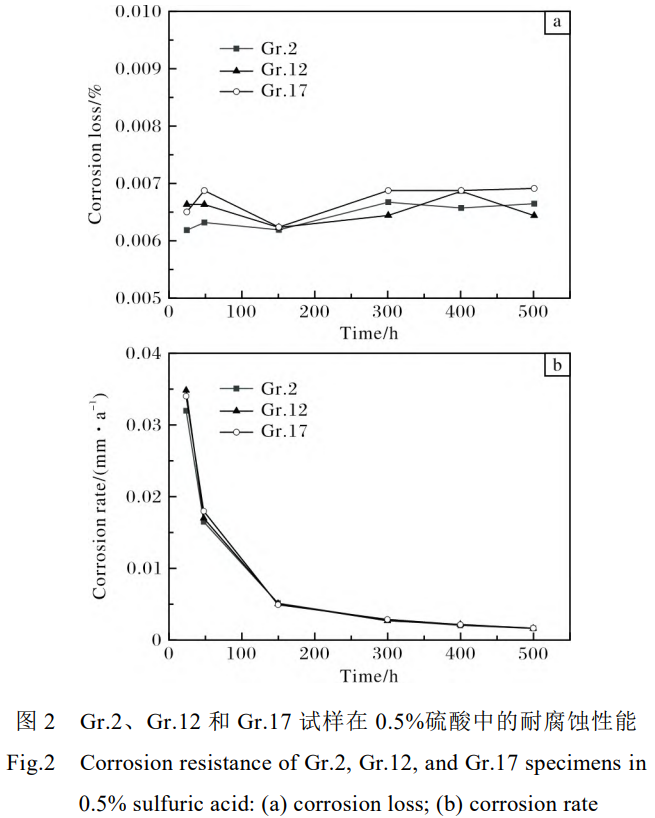

Gr. 2、 Gr. 12和 Gr. 17试样在 0.5%硫酸中的腐蚀失重率和腐蚀速率如图2所示。从图2可以看出,Gr.2、Gr.12和Gr.17试样的腐蚀失重率随时间增加变化不大,均在0.006%~0.007%之间波动。Gr.2、Gr.12和Gr.17试样的腐蚀速率随着腐蚀时间的增加先快速减小后趋于稳定,500h时腐蚀速率分别为0.0016、0.0016、0.0017mm/a,根据国际腐蚀工程师协会NACE RP0775-2005标准,三种钛材均属于轻度腐蚀(腐蚀速率小于0.025mm/a),说明三种钛材在0.5%硫酸中均具有较好的耐蚀性。

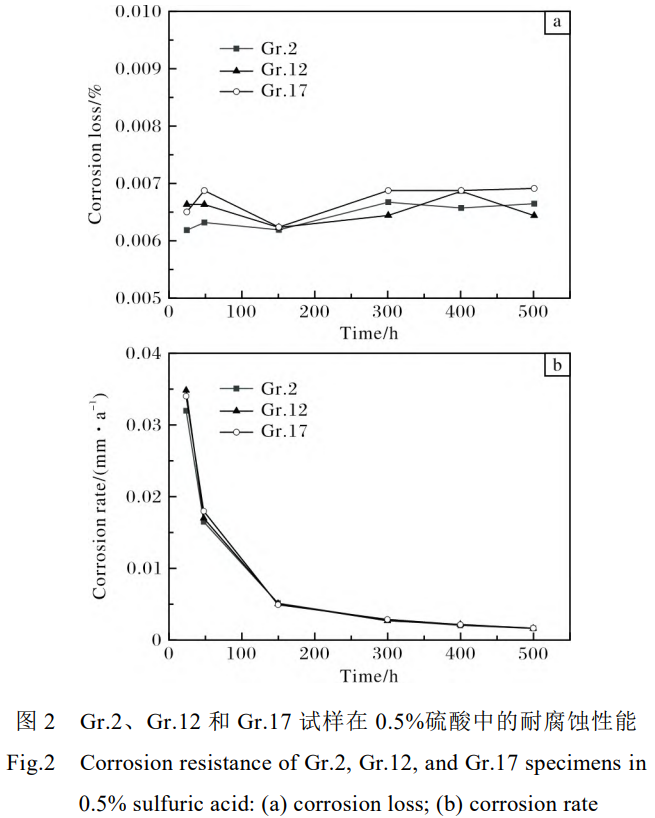

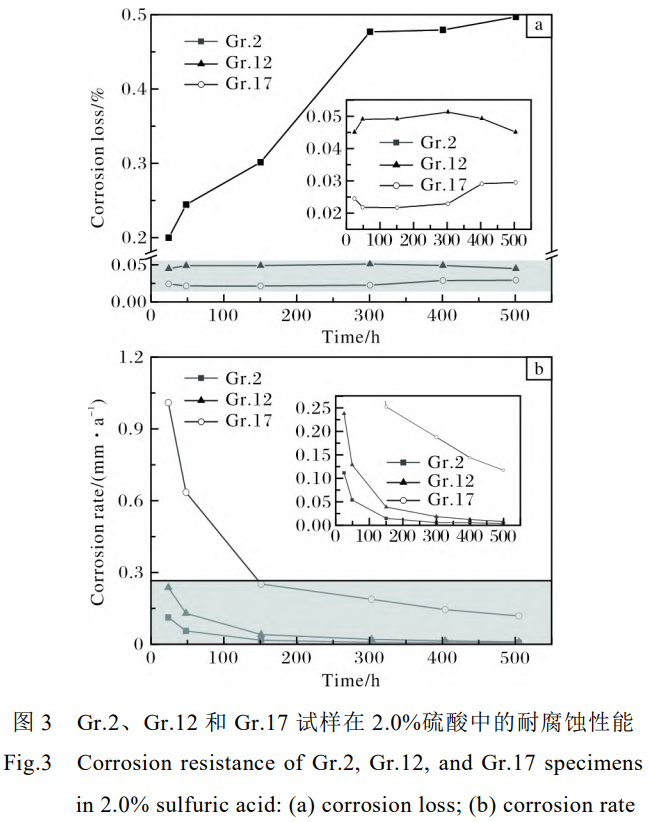

Gr.2、Gr.12和 Gr.17试样在2.0%硫酸中的腐蚀失重率和腐蚀速率如图3所示。从图3可以看出,Gr.2试样的腐蚀失重率在试验周期内变化最大,从初期至300h,由0.1999%显著增加至0.4767%;Gr.12和Gr.17试样的腐蚀失重率分别在0.045%~0.050%和0.020%~0.030%之间,整体变化不大。Gr.2、Gr.12和Gr.17试样的腐蚀速率亦随着腐蚀时间的增加先快速减小后趋于稳定,500h时腐蚀速率分别为0.1192、0.0114、0.0071mm/a,根据国际腐蚀工程师协会NACE RP0775--2005标准,Gr.2纯钛属于中度腐蚀,Gr.12和Gr.17钛合金属于轻度腐蚀。

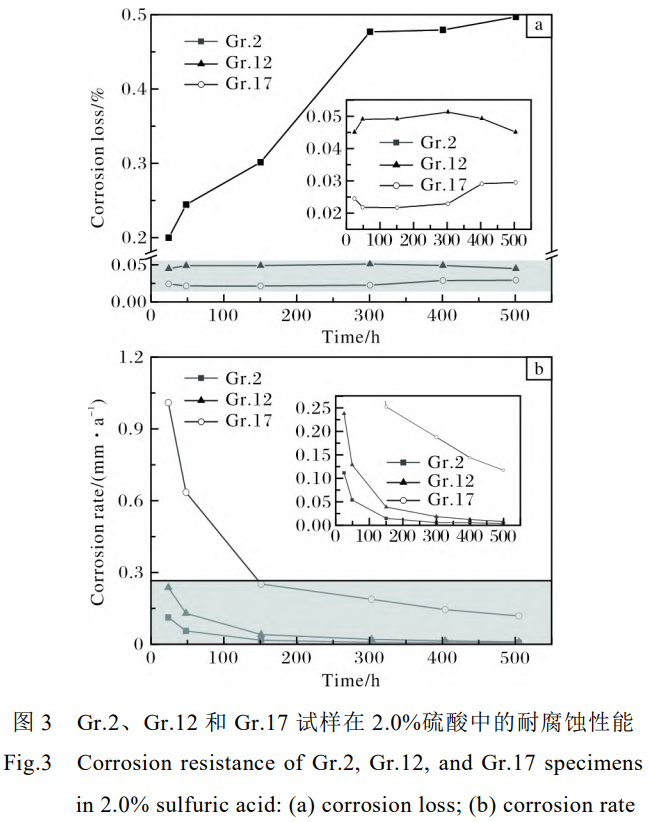

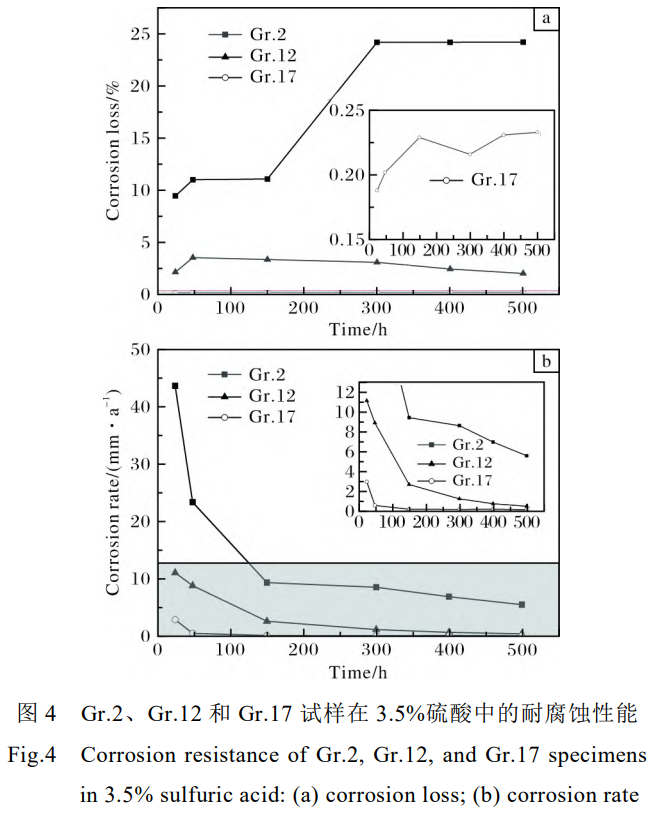

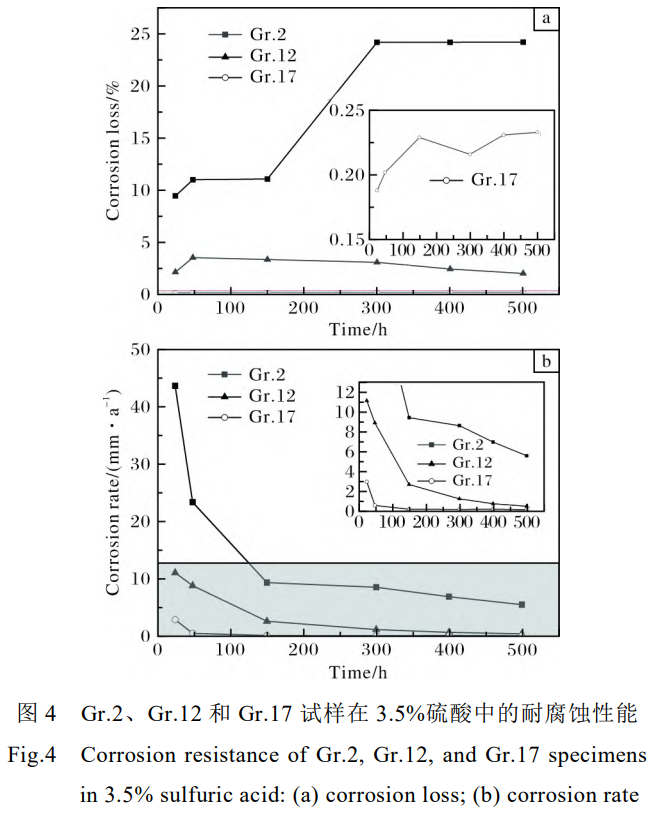

Gr.2、Gr.12和Gr.17试样在3.5%硫酸中的腐蚀失重率和腐蚀速率如图4所示。从图4可以看出,Gr.2试样的腐蚀失重率在试验周期内变化最大,从初期至300h,由9.48%显著增加至24.22%;Gr.12试样的腐蚀失重率由初期的2.17%增加至48h时的3.56%,随后逐步降低;Gr.17试样的腐蚀失重率在 0.188%~0.233%之间。Gr.2、Gr.12和Gr.17三种钛材的腐蚀速率同样随着腐蚀时间的增加先快速减小后趋于稳定,500h时腐蚀速率分别为5.57、0.49、0.147mm/a,根据国际腐蚀工程师协会NACE RP0775--2005标准,Gr.2纯钛属于严重腐蚀,Gr.12和Gr.17钛合金属于高度腐蚀。

Gr.2、Gr.12和Gr.17试样在不同浓度硫酸中的耐蚀性分级汇总如表2所示。从表2可以看出,随着硫酸浓度的增加,三种钛材的腐蚀速率均增大,在相同浓度硫酸中,耐蚀性由强到弱依次为Gr.17、Gr.12、Gr.2。对比图2~图4,在不同浓度的硫酸中,Gr.2、Gr.12和 Gr.17均表现出初期腐蚀速率较大,150 h后明显降低并趋于稳定,说明随着腐蚀过程的推进,钛材表面逐渐形成钝化膜,腐蚀速率逐步降低,最终趋于稳定。

表2 Gr.2、Gr.12和Gr.17试样在不同浓度硫酸中的耐蚀性汇总

| Grade | Concentrations of sulfuric acid, w/% |

| 0.5 | 2.0 | 3.5 |

| Gr.2 | Low | Moderate | Severe |

| Gr.12 | Low | Low | Severe |

| Gr.17 | Low | Low | High |

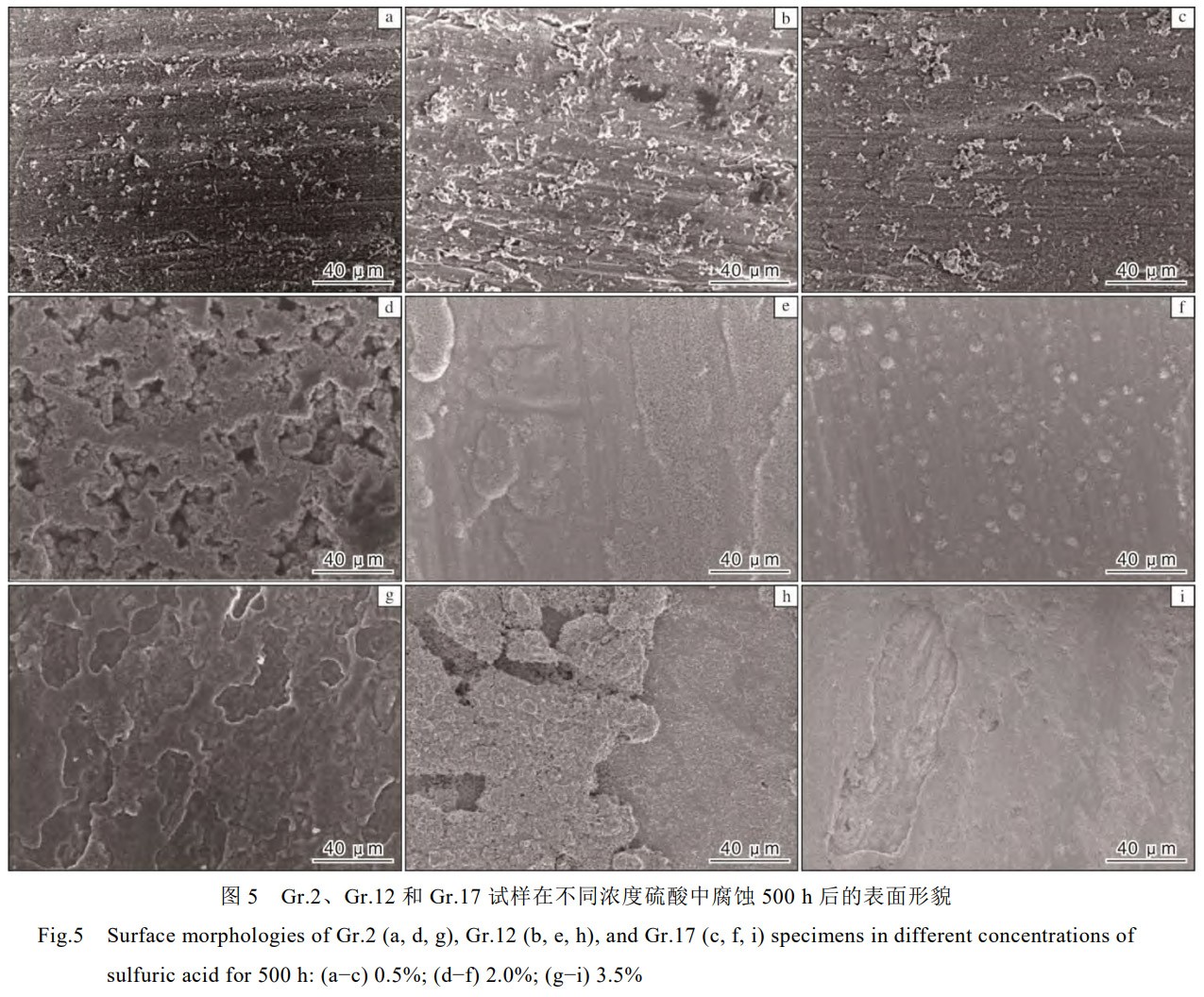

2.2表面形貌和XRD分析

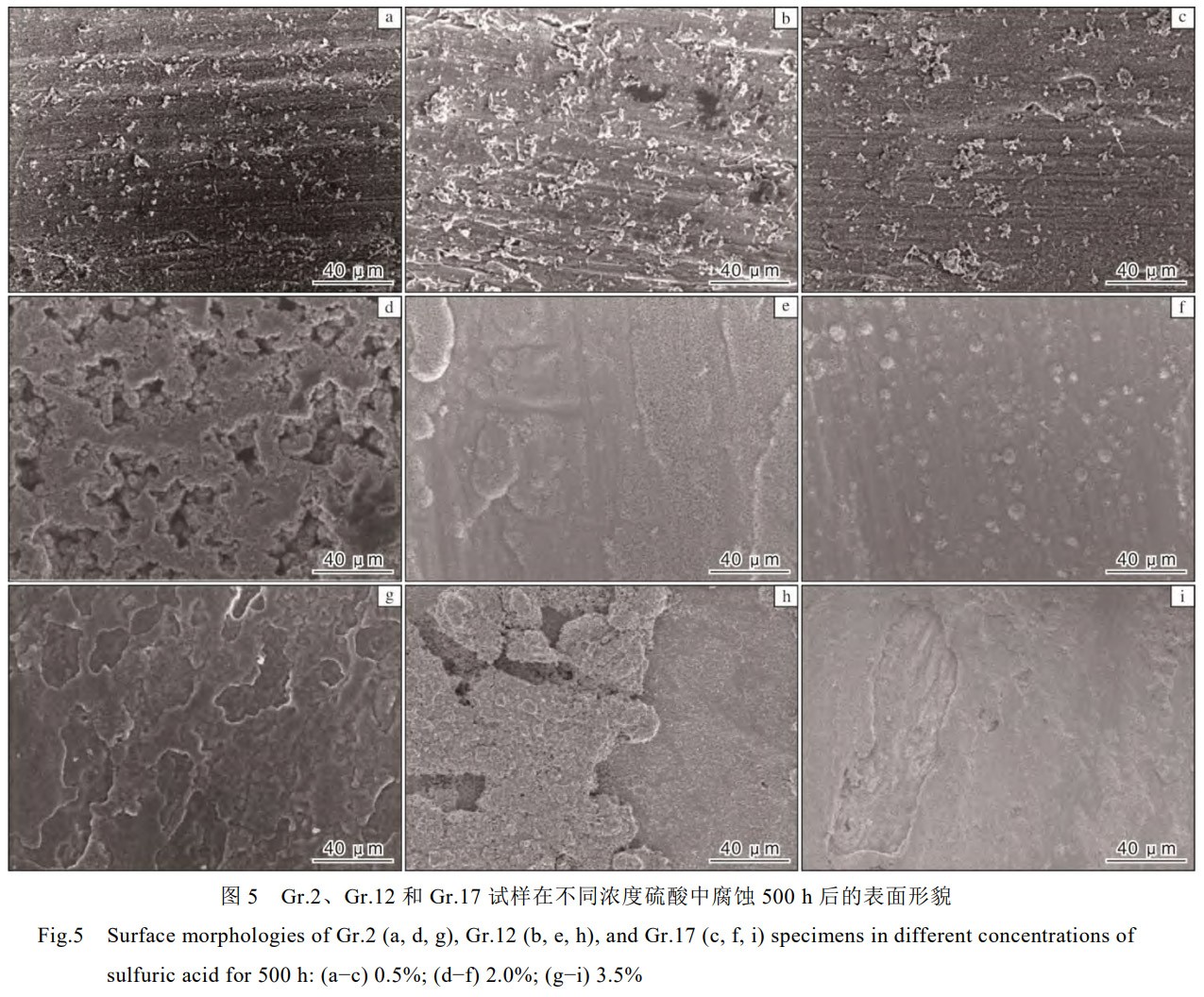

图5为Gr.2、Gr.12和Gr.17试样分别在0.5%、2.0%和3.5%硫酸中腐蚀500h后的表面形貌。从图5可以看出,硫酸浓度为0.5%时,Gr.2、Gr.12和Gr.17试样表面均形成平整致密的钝化膜。该膜层与基体结合良好,对基体起到良好的保护作用。硫酸浓度为2.0%时,Gr.2试样钝化膜出现大量的腐蚀坑,不能继续保护基体,而Gr.12和Gr.17试样表面钝化膜结构完整。硫酸浓度为3.5%时,三种试样表面的钝化膜均出现分层、凹坑或脱落现象,尤其是Gr.2试样,表面钝化膜极不稳定,导致其耐蚀性最差。Gr.2、Gr.12和Gr.17钛材在不同硫酸浓度下的腐蚀速率与其在各自条件下所生成的TiO2钝化膜的表面特征(覆盖度、致密性)有关。实际工程中,应结合高压酸浸反应釜服役状态下的硫酸浓度差异化选材,以提高综合性价比。

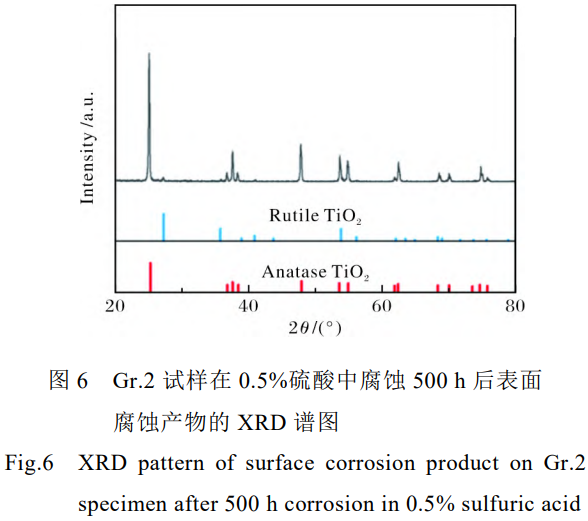

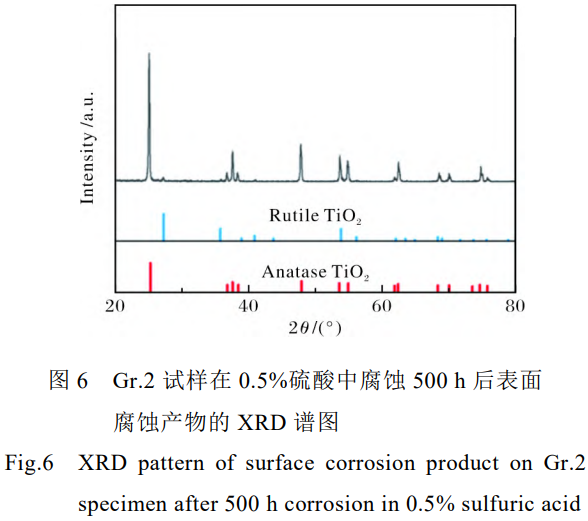

Gr.2试样在0.5%硫酸中腐蚀500h后,表面腐蚀产物的XRD谱图见图6。从图6可知,Gr.2试样表面腐蚀产物的相组成均为TiO2,其中锐钛矿相占比为89.8%,金红石相占比为10.2%。钛是一种高钝化性金属,在氧化性酸、中性盐及某些稀酸溶液介质中具有很强的钝化倾向,表面易生成一层致密且稳定的钝化膜(即TiO2),可保护基体免受进一步腐蚀,使腐蚀速率显著降低[12-13]。有研究表明,金红石相在高温或强氧化性环境下更稳定,而锐钛矿相易转化[14-15]。因此,所形成的钝化膜的稳定性直接影响钛材的耐蚀性。

Gr.12钛合金含有Mo元素,提高了其热力学稳定性,使得平衡电位提高,耐蚀性较Gr.2纯钛增强[16]。三种钛材中,Gr.17钛合金的耐蚀性最好,这是由于该合金含有Pd元素,Pd可以显著降低钛及钛合金的氢超电势,在腐蚀介质的作用下使Ti优先分解,Pd颗粒滞留在钛表面形成电催化层,促使钛表面钝化,从而提高钛材的耐蚀性能[17]。

3、结论

(1)在恒定温度200℃、压力4.5MPa、搅拌速度300r/min工况下,随着硫酸浓度的增加,Gr.2、Gr.12和Gr.17三种钛材的腐蚀速率均增大;相同硫酸浓度下,耐蚀性由强到弱依次为Gr.17、Gr.12、Gr.2。

(2)0.5%硫酸浓度下,Gr.2、Gr.12和Gr.17均属于轻度腐蚀;2.0%硫酸浓度下,Gr.2属于中度腐蚀,Gr.17、Gr.12属于轻度腐蚀;3.5%硫酸浓度下,Gr.2、Gr.12属于严重腐蚀,Gr.17属于高度腐蚀。

参考文献

[1]刘希泉,张志,贾露萍,等.红土镍矿高压酸浸技术优化研究[J].中国资源综合利用,2024,42(2):92-97.

[2]皮关华,孔凡祥,贾露萍,等.瑞木红土镍矿高压酸浸的生产实践[J].中国有色冶金,2015,44(6):11-14.

[3]周安梁,霍松龄,余群波.印尼某红土镍矿浸出试验研究[J].中国资源综合利用,2018,36(3):6-8.

[4]刘红,刘希泉,袁科,等.高压酸浸车间主要设备和管道材料选择[J].湖南有色金属,2022,38(6):21-24.

[5]贾露萍.瑞木红土镍矿高压釜结垢研究和预防[J].有色设备,2018(6):86-91.

[6]欧阳灿.湿法冶金加压酸浸钛钢复合板反应釜设计探讨[J].中国有色冶金,2019,48(5):65-68.

[7]田永武,朱乐乐,李伟东,等.高温钛合金的应用及发展[J].热加工工艺,2020,49(8):17-20.

[8]朱宇平.红土镍矿湿法冶金工艺综述及进展[J].世界有色金属,2020(18):5-7.

[9]李丹.低品位褐铁矿型红土镍矿湿法工艺研究进展及应用前景展望[J].湿法冶金,2024,43(4):345-356.

[10]东方电气集团东方锅炉股份有限公司.一种腐蚀磨损试验装置:CN202510101386.3[P].2025-01-22.

[11]刘敬福.材料腐蚀及控制工程[M].北京:北京大学出版社,2010.

[12]孙静,齐元甲,刘辉,等.海洋环境下钛及钛合金的腐蚀磨损研究进展[J].材料保护,2020,53(1):151-156.

[13]赵平平.钝化膜对钛合金不同腐蚀形态的影响机制研究[D].合肥:中国科学技术大学,2021.

[14]康帅.不同主盐电解液对TC4钛合金微弧氧化膜层结构和性能的影响[D].兰州:兰州理工大学,2021.

[15]邵艳群,唐电,丁艳东.低温形成纳米金红石相TiO2的热稳定性[J].中国有色金属学报,2000,10(S1):227-229.

[16]戴全春,王楠,戴国庆.典型元素微合金化对钛合金组织与性能影响研究进展[J].钛工业进展,2024,41(6):39-49.

[17]赵金玲,容耀,李向东,等.Gr.17钛钯合金性能影响因素分析[J].金属世界,2015(5):21-23.

(注,原文标题:高温高压硫酸环境中钛及钛合金腐蚀特性研究)

相关链接