1、 材料性能及焊接性分析

铜镍合金管组成成分主要有铜元素和镍元素,其中铜元素含量大约占 90%,镍元素含量约占 10%。铜镍合金管的导热系数要高于低合金钢且与碳钢相接近,铜镍合金管的热膨胀系数和不锈钢相似,铜镍合金管的熔点是 1 149 ℃。

1.1 铜镍合金管焊接性分析

铜镍合金管焊接性的特点主要是由其自身的物理性能和化学性能两方面所决定,依据这两方面影响因素可以确定铜镍合金管的焊接特点主要有以下几方面 :

1.1.1 热裂倾向性大

铜镍合金管在焊接过程中产生的热量使得合金管中的铜元素与其杂质中的 Pb、S 等元素通过一些类化学反应形成了 Cu 和 Pb 低熔点共晶体、C 和 Cu2S 低熔点共晶体,而 Cu 和 Pb 共晶体的熔点为 326℃,Cu 和 Cu2S共晶体的熔点是 1 067 ℃等,由于共晶体的熔点低于铜镍合金的熔点,所以共晶体产生的过程会增加铜镍合金管的热脆性,增加了焊接过程出现热裂纹缺陷的概率[1]。

此外,铜镍合金管较大的膨胀系数也加剧了焊接接头的热裂倾向。

1.1.2 产生气孔倾向严重

铜镍合金管焊接时产生的扩散性气孔主要由溶解的氢所引起的,当进行铜镍合金管焊接作业时,焊缝冷却结晶后,氢的饱和浓度增加,导致不溶于铜的氢气没有及时溢出,继而形成了氢气孔。与此同时,还有一部气孔是由于铜镍合金管在焊接过程中发生了氧化反应生产的气体引起的。

1.1.3 焊接接头性能下降

在铜镍合金管焊接过程中,一部分杂质与合金元素发生反应,促使合金管自身元素发生氧化反应,导致合金元素的减少或者出现质量缺陷,继而降低了铜镍合金管焊接接头的抗拉强度和抗海水腐蚀能力。

2、 焊接试验

2.1 试验方案

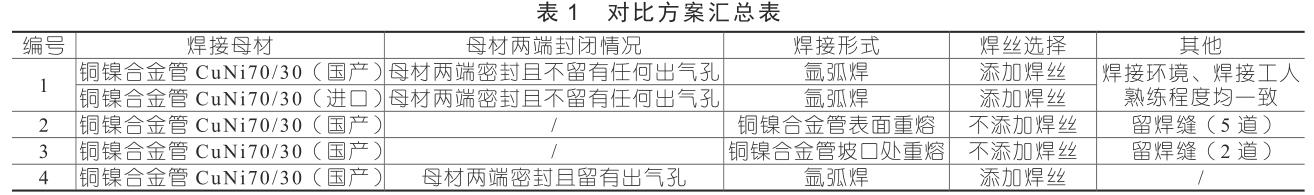

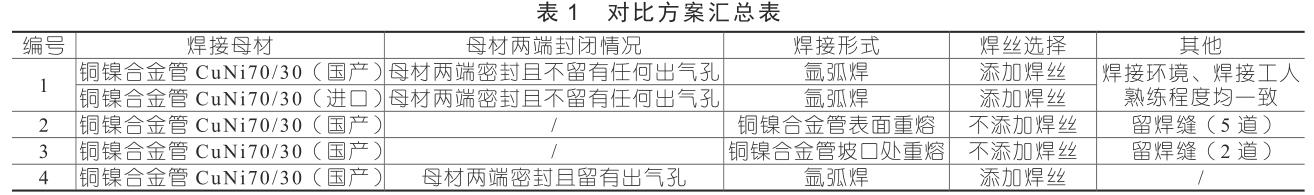

通过上文对铜镍合金管材料性能和焊接性分析可知,焊接母材、焊接选用的保护气体、焊丝类型、铜镍合金管表面清洁程度以及焊接工艺等因素都有可能引起焊接气孔这样的质量缺陷。为了确定出现焊接气孔的原因,设计了几组对比试验来确定影响铜镍合金管焊接气孔产生的主要原因。具体的对比方案详见表 1。

2.2 试验方法

在实际应用中选择的焊接母材大多数为铜镍合金管 CuNi70/30(国产),所以设计的对比试验中除了试验 1 中验证焊接母材质量选择了德国进口铜镍合金管CuNi70/30 进行对比,其余三组试验焊接母材均为铜镍合金管 CuNi70/30(国产)。无论是进口还是国产,铜镍合金管 CuNi70/30 规格型号均为 Ф327.5 mm×6 mm,铜镍合金管填充焊丝为 ERCuNi,焊接方式为钨极氩弧焊,焊接作业前无需预热,采用直流电。正式焊接前需要对铜镍合金管管口附近清洗干净,然后将两根铜镍合金管两端密封并向管内注入一定氩气 ;合金管对接处用胶带封闭,在焊接过程中逐步揭开胶带。

3 、试验结果及分析

试验方案 1 的试验结果 :在相同的焊接条件和同等水平焊工焊接作业下,铜镍合金管 CuNi70/30(国产)和铜镍合金管 CuNi70/30(进口)在焊接后产生的气孔均是少量的而且没有超过规范标准,满足焊接要求。以此可见,铜镍合金管 CuNi70/30(国产)和铜镍合金管CuNi70/30(进口)的可焊性不相上下,焊接气孔倾向性很低。

试验方案 2 和试验方案 3 的试验结果 :当提高保护气体浓度时,在合金管表面进行重熔试验后的焊接过程起弧和熄弧地方容易处易产生气孔,而焊缝除了起弧和熄弧的地方,其他地方没有气孔。所以,通过方案 2 和方案 3 可以确定高浓度保护气体可以有效抑制铜镍合金管焊接气泡的产生。通过试验可以确定,采用高浓度保护气体和添加焊丝可以抑制焊接气孔的产生,但并不是百分之百抑制。所以还需要采取更加严格的焊接工艺来控制焊接气泡的产生。

4、抑制焊接气孔措施

根据实验分析结果,从焊接保护气体、合金管焊接保护方式等方面采取优化措施来抑制焊接气孔的产生。

(1)焊接保护气体的优化。将原有的纯度为 99%的氩气改换为纯度大于 99.999% 的高纯度 Ar 进行焊接作业。

(2)焊接保护方式的优化。从密封方式、密封材料以及焊嘴规格尺寸等方面对其进行改良优化。改进前的密封装置没有设置出气孔,且密封装置采用的是硬纸板和胶带,焊接作业时产生的热量会使其部分出现脱落,造成密封不良的现象发生。改进后的密封装置使用内部推进式的密封罩,采用海绵板作为密封罩的主要材料,一端封堵另一端留 6 mm 的出气孔。铜镍合金管内部改进后的氩气通过流速为 22 L/min,保持匀速通气一端时间待合金管内空气被排除干净后,停止通气并开始正式焊接作业[2]。焊接时,将背面通气流速降至 12 L/min,具体通气速度要根据合金管的长度和合金管的直径来定,文中给出的通气速度是根据实验中合金管的规格尺寸来确定的。改进后的密封方式特别之处是在合金管的

焊接处设置了一个保护气室,该保护气室的保护效果良好,设置保护气室的根本原因是基于合金管的长度考虑,让密封圈可以推到焊接管对接处,起到全封闭的效果。

为了让焊枪喷嘴达到最优的保护效果,将喷嘴直径从原先的 8 mm 增加到 11 mm。

(3)焊接操作。在正式焊接作业前需要用不锈钢刷子将合金管坡口周围至少 20 mm 范围内打磨干净,以打磨出金属光泽为标准,打磨完成后用丙酮溶液清洗将要添加的焊丝,并利用丙酮溶液来清洗合金管坡口周围的油污。铜镍合金管的定位焊所处的位置不能太靠近合金管根部,贴近合金管表面即可,且焊接时要将其打磨干净。焊接引燃电弧时,从焊枪移动到焊接位置时要根据焊嘴提前送保护气体 ;当焊接结束的熄弧时间段,要持续供应一段时间的保护气体,让保护气体充分保护焊接部分,通气一端时间后再移开焊枪。移开焊枪的二次焊接需要对铜镍合金管端部的氧化物进行处理,处理干净后方可进行二次焊接作业。此外,焊接作业时候要压低焊接电弧,控制焊枪摆动幅度,目的是避免空气进入,密封用的胶带要随着焊接的进度逐渐撕开,撕开长度控制在 35 mm 左右。

5 、结语

通过以上实践分析论证可知,改用纯度更高的 Ar保护气、焊接前将坡口打磨清扫干净、焊前将坡口附近区域清理干净,提高保护气纯度、改进为内部推进式的密封罩以及改进密封方式等都会有效抑制铜镍合金管焊接气孔的产生。此外,铜镍合金管的定位焊、起弧和熄弧三处相对容易产生气孔,所以采取行之有效的措施改进这三处的焊接操作可以有效提高焊接质量,降低焊接气孔发生的概率,保证了焊缝射线检测合格。

参考文献 :

[1]陆菁,武家艳 . 铜镍合金的研究及其应用综述 [J]. 有色金属材料与工程,2020,41(03):55-60.

[2]张麒,刘甲,崔永杰,等 . 铜镍合金管环焊缝裂纹产生原因分析 [J]. 焊接技术,2019,48(12):85-88.

相关链接