航空航天锻件作为大飞机、火箭等高端装备的关键承力部件(如飞机机体承力框、发动机涡轮盘、火箭燃料贮箱等),其质量直接决定装备的服役安全与性能上限。目前主流制造材料以铝合金、TC4钛合金、高强钢为主,这类材料需通过精密锻造实现复杂成形,但面临“高质量要求”与“高能耗生产”的双重矛盾——据统计,锻造工艺能耗占机械制造行业总能耗的25%,且能耗管控粗放问题突出,如何在保证锻件质量的基础上实现节能降耗,已成为我国“双碳”目标与制造业转型背景下的核心课题。

锻件缺陷的形成贯穿全生产流程,可追溯至原材料、备料、加热、锻压、锻后热处理5个关键环节。原材料环节的表面裂纹、非金属夹杂,备料环节的端面裂纹,加热环节的过热/过烧,锻压环节的折叠/穿流,以及锻后热处理的冷却裂纹等,均会导致锻件力学性能衰减(如塑性下降、疲劳寿命缩短)甚至直接报废。例如,TC4钛合金因导热差、锻造温度窄,易因变形参数不当产生残余应力,径向应力从表层拉应力过渡至心部压应力,严重影响尺寸稳定性。

为应对严苛质量要求,航空航天锻件已形成多维度检测技术体系:外观质量检测从传统接触式(大型卡钳)发展为非接触式(激光扫描、双目视觉),可实现高温锻件的动态高精度测量;力学性能检测需沿纵向、切线、横向多方向取样,结合拉伸、冲击、硬度试验评估综合性能;残余应力检测涵盖钻孔法(半破坏)、X射线衍射法(无损)等,超声检测则成为内部缺陷(裂纹、白点、夹杂)检出的核心手段,尤其适用于核电稳压器等关键锻件的全体积检验。

能耗管控需从工厂、装备、产品三层协同推进:工厂层通过分布式能源管理系统实现多车间能耗数据实时采集与分析;装备层区分加工能耗(随工艺非线性变化)与基本能耗(随开机时间线性变化),结合5M1E分析法管控扰动因素;产品层基于㶲流理论分析物质流与能量流耦合关系,通过工艺优化(如TC4钛合金提高变形温度、高强钢旋转锻件闭式锻造)实现“质量-能耗”协同调控,为行业高质低耗转型提供技术路径。

1、行业背景与技术需求

1.1航空航天锻件的应用价值与材料特性

航空航天领域对锻件的“高可靠性”“高力学性能”需求源于其承力功能——飞机起落架、发动机涡轮轴、火箭箭体承力环等部件,需在极端工况(高温、高压、交变载荷)下长期服役,一旦失效将引发灾难性事故。根据《锻压手册》(2002),大型锻件需满足三大核心质量要求:①消除冶金缺陷(如缩孔残余、夹杂);②获得均匀细晶粒组织;③实现力学性能定向分布,这对材料选择与成形工艺提出严苛要求。

目前主流锻造材料呈现“轻量化”与“高强度”两大趋势:

铝合金:以2219、6082、7B04等型号为主,具有密度低(2.7g/cm³)、比强度高、抗腐蚀的优势,广泛用于飞机机体结构件。例如,2219铝合金锻环需通过温鞍形锻造控制Al₂Cu第二相偏析,确保三维力学性能均匀性;

TC4钛合金:属于(α+β)型钛合金(Ti-6Al-4V),比强度优于铝合金,耐高温性能突出(长期服役温度≤400℃),是航空发动机叶片、机身框架的核心材料,但存在导热系数低(约为钢的1/5)、锻造温度范围窄(925~1025℃)、应变速率敏感等加工难点;

高强钢:以300M钢、18MND5钢为代表,抗拉强度可达1800MPa以上,适用于飞机起落架、核电稳压器筒体等重载部件。例如,18MND5钢锻件需通过等温正火+球化退火细化组织,满足Rm≥630MPa、A≥20%的性能要求。

1.2质量与能耗的双重技术挑战

1.2.1质量控制难点

航空航天锻件的质量风险主要源于“缺陷隐蔽性”与“性能波动大”:

缺陷隐蔽性:部分缺陷(如白点、内部夹杂)需借助超声、X射线等无损检测手段识别,常规目视难以发现。例如,高强钢锻件的白点由氢与内应力共同作用形成,直径仅0.1~5mm,却会使塑性降低30%以上;

性能波动大:工艺参数微小变化即导致性能偏差。以TC4钛合金为例,变形温度从925℃升至1025℃,残余应力可降低40%~50%;变形程度从30%增至70%,平均等效残余应力从80MPa升至120MPa,且晶粒尺寸易出现不均匀现象。

1.2.2能耗管控痛点

锻造行业的高能耗特性体现在三方面:

能耗占比高:据柳晶等(2016)研究,锻造能耗占机械制造行业总能耗的25%,其中加热环节(燃料燃烧)与锻压环节(液压机驱动)占比超80%;

管控粗放:多数企业仅统计工厂总能耗,缺乏装备级、工序级细分数据,难以定位高能耗薄弱点。例如,大型液压机的“加工能耗”(随锻件变形量变化)与“基本能耗”(润滑、控制系能耗)未拆分,导致节能措施针对性不足;

工艺协同差:质量与能耗存在耦合矛盾——为消除缺陷(如过热)往往需延长加热时间,导致能耗上升;而过度追求节能(如降低加热温度)又可能引发锻件冷硬、裂纹等问题。

2、锻件缺陷分析与形成机制

锻件缺陷的产生与生产流程强相关,需按“原材料-备料-加热-锻压-锻后热处理”全环节拆解,结合典型材料特性(如TC4钛合金、高强钢)分析成因与影响。

2.1原材料环节缺陷

原材料(轧材、挤材、锻坯)的固有缺陷是锻件质量隐患的首要来源,多源于铸锭加工过程,具体类型、特征及影响如表1所示(基于马慧娟等2024年研究数据)。

表1原材料导致的锻件缺陷

| 缺陷名称 | 主要特征 | 成因与影响 |

| 表面裂纹 | 多见于轧材、锻棒,呈直线状,与变形方向一致 | 铸锭帽口不足导致表面缺陷,锻造中形成微裂纹;钠含量过高或扇形枝晶粗大引发深裂纹,破坏金属连续性 |

| 非金属夹杂 | 内部随机分布的难熔杂质(如氧化物、硫化物) | 熔炼时炉料不洁净、精炼不彻底,易成为应力集中源,降低强度与疲劳寿命,破坏气密性 |

| 铝合金氧化膜 | 低倍试片呈短线性裂纹,集中于大变形区,沿金属流线分布,断口为灰白小平台 | 材料表面与空气接触形成氧化膜,纵向力学性能无明显影响,但降低高度方向强度 |

| 白点 | 纵向断口呈银白色圆形/椭圆形斑点 | 氢与内应力共同作用形成,降低钢的塑性与强度,热处理时易开裂 |

| 粗晶环 | 铝合金挤压棒圆周外层存在粗大晶粒区 | 淬火加热时表面晶粒被周围晶粒“吞噬”快速长大,降低锻造性能,易引发锻造裂纹 |

| 缩孔残余 | 内部存在疏松、夹杂或偏析 | 铸锭冒口缩孔未切除干净,锻造或热处理时易引发开裂 |

典型案例:某TC4钛合金锻坯因铸锭氢含量超标(>50ppm),锻造后经超声检测发现内部白点,导致冲击韧性从65J/cm²降至30J/cm²,无法满足发动机叶片使用要求。

2.2备料环节缺陷

备料环节(剪切、锯切、车削)的操作不当或设备污染,易导致锻件后续成形缺陷,主要类型如表2所示(基于马慧娟等2024年研究数据)。

表2备料产生的锻件缺陷

| 缺陷名称 | 主要特征 | 成因与影响 |

| 切斜 | 坯料端面与轴线倾斜 | 设备未压紧,锻造时易产生折叠 |

| 端面凹陷 | 端面中心呈凹形 | 剪刀间隙过小,金属中心被拉拽,锻造时易开裂 |

| 端面裂纹 | 冷剪大截面钢锻件时端面出现裂纹 | 坯料硬度高(>HB250),剪切时单位压力过大,内部应力集中,尤其易发生于偏析严重区域 |

| 凸芯开裂 | 凸芯部位出现纵向裂纹 | 凸芯截面小、冷却快,与端面(冷却慢)形成温差,产生热应力 |

关键管控点:备料后需检查坯料端面平整度(公差≤0.5mm)、无裂纹(可通过磁粉检测初步筛查),并清理机床内金属碎屑,避免夹杂引入。

2.3加热环节缺陷

加热是锻造的核心预处理工序,缺陷产生源于“介质影响”“组织异常”“温度不均”三类原因,具体如表3所示(基于马慧娟等2024年、梁士宝2012年研究数据)。

表3加热时产生的锻件缺陷

| 缺陷名称 | 主要特征 | 成因与影响 |

| 氧化与脱碳 | 表面形成厚氧化皮,碳含量降低 | 炉内保温时间过长(>4h),氧化导致烧损率>5%,表面易出现麻点;脱碳使硬度降低10%~15% |

| 过热/过烧 | 过热表现为晶粒异常长大;过烧伴随晶粒氧化、熔化,无明显温度界限 | 加热温度过高(如TC4钛合金超1050℃)或高温停留时间过长,过热降低塑性;过烧锻件变形时必开裂 |

| 加热裂纹 | 表面或内部出现横向/纵向裂纹 | 大尺寸锻件加热速率过快(>10℃/min),中心与表面温差>200℃,热应力超过强度极限 |

材料特异性:TC4钛合金加热时需严格控制炉内气氛(真空或惰性气体),避免表面形成富氧α层(厚度>50μm),否则锻造时易发生表面开裂;而18MND5钢加热需分段升温(≤600℃时5℃/min,600~900℃时10℃/min),防止热应力过大。

2.4锻压环节缺陷

锻压过程的金属流动、变形参数(温度、速度、程度)直接影响缺陷形成,是缺陷高发环节,主要类型如表4所示(基于马慧娟等2024年、方秀荣等2021年研究数据)。

表4锻压过程中产生的缺陷

| 缺陷名称 | 主要特征 | 成因与影响 |

| 粗大晶粒 | 晶粒尺寸>100μm,远超技术要求(≤50μm) | 锻造温度过高(如6082铝合金超550℃)或变形程度落入临界区(10%~20%),降低疲劳性能30%以上 |

| 冷硬现象 | 表面硬度升高(如TC4钛合金HB从300升至380),塑性下降 | 变形温度过低(<900℃)、变形速度过快(>1000mm/s)或锻后冷却快,再结晶软化滞后于加工硬化 |

| 折叠 | 表面或近表面形成金属重叠,断口呈台阶状 | 金属变形时氧化表面金属汇合,破坏金属连续性,成为疲劳裂纹源 |

| 穿流 | 低倍流线穿透筋条根部,流线连续性破坏 | 模具设计不合理(如圆角过小),金属流动紊乱,降低抗腐蚀性能与疲劳寿命 |

| 残余应力集中 | TC4钛合金径向应力:表层拉应力(50~80MPa),心部压应力(-80~-120MPa) | 变形不均匀(如端面与心部变形量差>15%),导致锻件时效后尺寸变形量超0.1mm/m |

典型案例:某航天高强钢旋转锻件(深孔薄壁结构,壁厚14mm)因锻压时冲头速度过快(500mm/s),孔壁温降达80℃,金属流动性下降,导致内腔填充不足,需通过后续机加工切除3mm余量,增加生产成本。

2.5锻后热处理环节缺陷

锻后热处理旨在细化组织、调控性能,但冷却速度、保温时间不当易引发缺陷,主要类型如表5所示(基于马慧娟等2024年、徐春雷等2021年研究数据)。

表5锻后热处理中产生的缺陷

| 缺陷名称 | 主要特征 | 成因与影响 |

| 冷却裂纹 | 表面或内部出现网状裂纹,多沿晶界扩展 | 冷却速度过快(如TC4钛合金水淬速度>50℃/s),相变应力与热应力叠加,超过材料断裂韧性 |

| 网状碳化物 | 高碳钢晶界析出连续碳化物网络 | 终锻温度过高(>1050℃)、冷却速度过慢(<5℃/min),热处理时易沿碳化物网络开裂 |

| 硬度过高/不足 | 硬度偏离技术要求(如18MND5钢要求HB220~250,实测HB280或HB190) | 硬度不足:淬火温度低(<850℃)或保温时间短(<1h);硬度过高:正火后冷却快或回火时间短 |

| 粗晶粒 | 晶粒尺寸>80μm,力学性能衰减 | 加热温度高(>950℃)或保温时间长(>3h),强度降低15%~20%,塑性降低25%~30% |

解决方案:TC4钛合金锻后需采用“真空退火”(780℃×3h,空冷),避免氧化;18MND5钢需“等温正火”(890℃×2h,随炉冷至600℃空冷),细化珠光体组织,保证硬度均匀性。

3、锻件质量检测技术体系

航空航天锻件质量检测需覆盖“外观-力学-微观-缺陷-残余应力-抗腐蚀”全维度,结合材料特性与使用场景选择适配方法,确保检测精度与效率平衡。

3.1外观质量检测

外观质量包括几何尺寸、形状精度、表面缺陷,需应对“高温、大尺寸、复杂形状”检测难题,分为接触式与非接触式两类方法。

3.1.1接触式测量法

适用于常温、小尺寸锻件,核心方法包括:

大型卡钳/量杆法:测量精度±0.5mm,操作简单,无需特殊设备,适用于锻件外径、高度等基础尺寸检测;

深度尺法:测量深孔、凹槽深度,精度±0.1mm,需注意锻件表面平整度(粗糙度Ra≤6.3μm),否则误差超10%。

局限性:高温锻件(800~1200℃)无法直接接触,大尺寸锻件(长度>10m)搬运困难,检测效率低(单件需30~60min)。

3.1.2非接触式测量法

是当前主流技术,具有精度高(±0.05mm)、效率高(单件<10min)、适应高温环境的优势,主要分为激光测量与计算机视觉两类:

(1)激光测量技术

激光束投射法:通过投射激光条纹至锻件表面,结合相机捕捉变形条纹,计算尺寸偏差,适用于长度、直径测量,操作直观,但激光斑在高温锻件(>1000℃)上易受红光干扰,需加装滤光片;

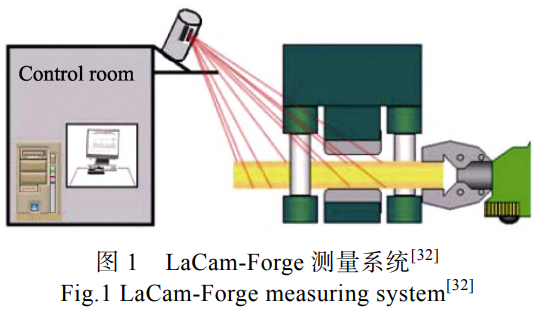

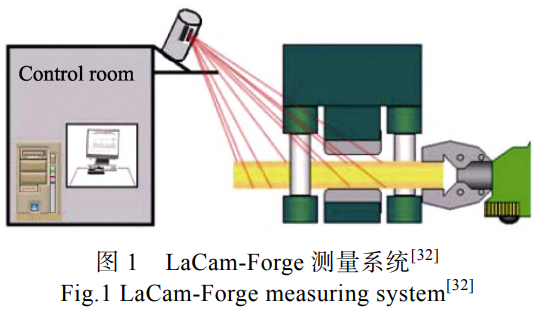

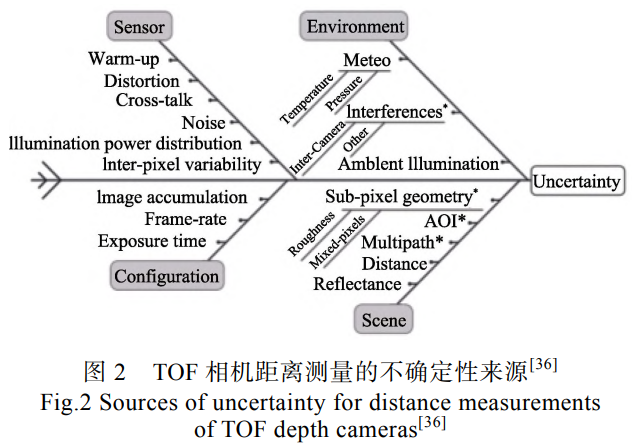

飞行时间法(TOF):通过激光发射与接收时间差计算距离,德国LaCam-Forge系统采用该技术,可实现800~1200℃锻件的三维测量,精度±0.1mm,已应用于飞机起落架锻件检测;

激光扫描测距法:相位雷达法(相对精度±0.01mm,绝对精度±1mm)适用于近距离测量;脉冲雷达法(精度±0.5mm)适用于远距离(>10m)、大范围测量,上海交通大学开发的“二自由度并联机构+激光传感器”系统,可实现大型环形锻件的内径测量,误差<0.1mm。

(2)计算机视觉技术

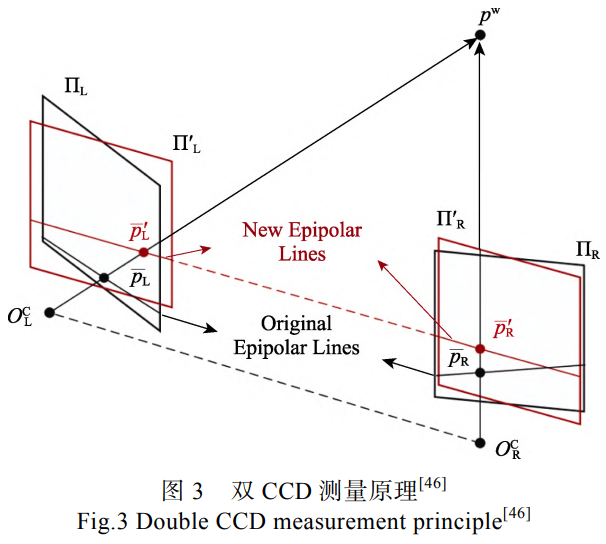

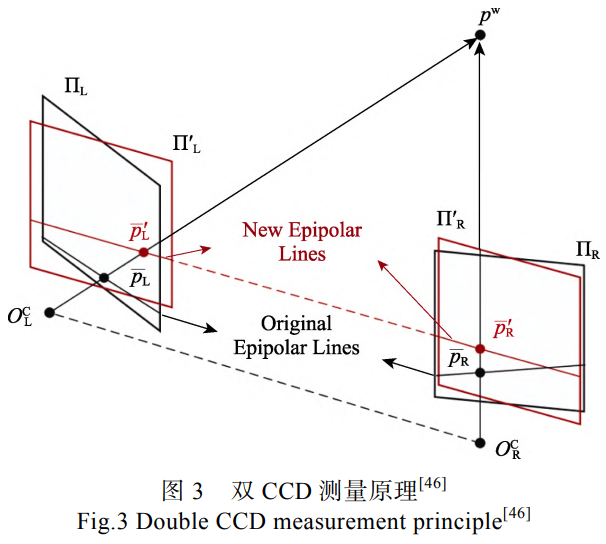

双目立体视觉:通过两台CCD相机模拟人眼,计算视差获取三维信息,日本Okamoto等开发的双CCD系统,可在1000℃高温下稳定测量,精度±0.08mm,适用于复杂曲面锻件(如发动机叶片);

结构光视觉:投射线结构光至锻件表面,通过相机采集光条变形,重建三维模型,Zhang等提出的系统可测量不规则锻件(如异形接头),但需预设扫描路径,导轨尺寸受空间限制;

多相机协同测量:采用4~8台相机环绕锻件,覆盖全视角,解决单相机景深不足问题,Hurník等开发的多相机系统,测量大型筒形锻件(直径>5m)的圆度误差,精度±0.03mm。

3.1.3表面缺陷检测

需识别裂纹、折叠、凹坑等缺陷,方法如表6所示:

表6锻件表面缺陷检测方法对比

| 方法类型 | 核心原理 | 优势 | 局限性 | 适用场景 |

| 人工目视法 | 人眼观察,辅以放大镜(10~20倍) | 成本低,灵活 | 主观性强,漏检率>20%,无法检测近表面缺陷 | 常温、简单形状锻件初步筛查 |

| 频闪光检测法 | 频闪光源(频率50~100Hz)+专用相机,增强缺陷对比度 | 检测效率高(单件<5min) | 自动化程度低,依赖操作员经验 | 中小尺寸锻件表面裂纹检测 |

| 涡流检测法 | 交变磁场诱导涡流,缺陷处涡流变化,通过传感器捕捉 | 灵敏度高(可检出0.1mm深裂纹),无损 | 需加热至300~500℃,检测速度慢(<1m/min) | 铝合金、钛合金锻件表面夹杂、裂纹 |

| 漏磁检测法 | 磁化锻件,缺陷处形成漏磁场,分析磁通密度 | 可检测内部缺陷(深度<5mm),精度高 | 无法检测非铁磁性材料,缺陷分类能力差 | 高强钢锻件表面/近表面裂纹、夹杂 |

| 机器视觉法 | 高分辨率相机(500万像素)+图像处理算法(边缘检测、灰度分析) | 自动化程度高(漏检率<5%),可量化缺陷 | 受表面氧化皮影响大(需预处理) | 批量生产的规则形状锻件(如棒材) |

应用案例:某航空发动机TC4钛合金叶片采用“涡流检测+机器视觉”联合检测,涡流检出表面0.08mm深裂纹,机器视觉测量叶片型面偏差,合格率从85%提升至98%。

3.2力学性能检测

力学性能直接决定锻件服役能力,需沿金属流线方向多方位取样,确保数据代表性,核心检测项目包括拉伸、冲击、硬度试验。

3.2.1拉伸试验

依据GB/T228.1-2021《金属材料拉伸试验第1部分:室温试验方法》,关键要求如下:

取样方向:铝合金、TC4钛合金等各向异性材料需沿纵向(金属流线方向)、横向(垂直流线)、切线方向(环形锻件)取样,避免单方向取样导致性能误判;

试样制备:试样尺寸根据锻件厚度确定,厚度>20mm采用全厚度试样,厚度<20mm采用比例试样(标距50mm),加工精度需满足:平行段直径公差±0.05mm,表面粗糙度Ra≤1.6μm;

试验参数:室温试验速度2~5mm/min,高温试验(如400℃)需保温30min,确保温度均匀,记录抗拉强度(Rm)、屈服强度(Rp0.2)、断后伸长率(A)、断面收缩率(Z)。

典型数据:TC4钛合金锻件经“965℃×1h水冷+780℃×3h空冷”处理后,室温性能:Rm=910~930MPa,Rp0.2=870~890MPa,A=15%~16%,Z=54%~57%,满足航空发动机叶片技术要求(Rm≥893MPa,A≥10%)。

3.2.2冲击试验

评估锻件韧性,依据GB/T229-2020《金属材料夏比摆锤冲击试验方法》:

试样类型:采用V型缺口试样(缺口深度2mm),尺寸10×10×55mm,缺口底部粗糙度Ra≤1.6μm;

试验温度:常温(23℃)、低温(-40℃)、高温(400℃),根据服役环境选择,如飞机起落架需进行-40℃低温冲击试验,冲击吸收能量KV₂≥30J;

结果分析:冲击断口需观察“纤维区-放射区-剪切唇”比例,纤维区占比>50%表明韧性良好,放射区占比高则脆性倾向大。

3.2.3硬度试验

快速评估锻件硬度均匀性,常用方法包括:

布氏硬度(HB):适用于低硬度材料(HB≤450),如铝合金、退火态TC4钛合金,试验力3000kgf,压头直径10mm,测量精度±5HB;

洛氏硬度(HRC):适用于高硬度材料(HRC20~67),如淬火态高强钢,试验力150kgf,金刚石压头,测量精度±1HRC;

维氏硬度(HV):适用于薄截面锻件(厚度<5mm),试验力1~10kgf,压头为正四棱锥金刚石,精度±3HV。

注意事项:硬度检测需在锻件不同位置(至少3点)测量,极差≤10HB或≤2HRC,否则表明组织不均匀。

3.3微观组织与晶粒度检测

微观组织(晶粒尺寸、相组成)决定锻件力学性能,核心检测项目为晶粒度/平均晶粒尺寸,方法如表7所示:

表7晶粒度/平均晶粒尺寸检测方法对比

| 方法名称 | 核心原理 | 检测精度 | 优势 | 局限性 | 适用材料 |

| 金相分析法 | 制备金相试样(磨抛、腐蚀),显微镜观察,采用截距法/面积法计算晶粒尺寸 | 平均晶粒尺寸±0.5μm | 成本低,操作简单,可观察相形态 | 取样破坏,代表性受取样位置影响 | 铝合金、TC4钛合金、高强钢 |

| 电子背散射衍射(EBSD) | 扫描电镜(SEM)中电子束与晶粒作用产生背散射衍射,分析晶粒取向与尺寸 | 晶粒尺寸±0.1μm,取向精度±1° | 可获得晶粒取向、晶界类型,三维组织信息 | 设备昂贵(>500万元),检测时间长(>2h) | 需精细分析的关键锻件(如涡轮盘) |

| X射线衍射法(XRD) | X射线穿过材料发生衍射,根据衍射峰宽化(Scherrer公式)计算晶粒尺寸 | 微晶尺寸(<100nm)±2nm | 无损,可批量检测 | 仅适用于微晶材料,无法区分晶粒形态 | 纳米晶强化锻件 |

| 超声波法 | 超声波在材料中传播速度与晶粒尺寸负相关,建立速度-晶粒尺寸校准曲线 | 晶粒尺寸±5μm | 无损,检测速度快(<5min/件) | 需预先校准,受材料织构影响大 | 大型筒形、环形锻件 |

应用案例:6082铝合金锻件采用“固溶锻造一体化工艺”后,通过EBSD检测(图1)发现:晶粒尺寸从100μm细化至44μm,等轴晶占比从60%提升至85%,抗拉强度从310MPa提升至380MPa,满足大飞机翼梁要求。

图16082铝合金锻件EBSD结果

(a)反极图面分布图;(b)晶界图;(c)不同尺寸晶粒面积分数;(d)错向角数分数

(数据来源:马慧娟等,2024)

3.4断裂韧性检测

断裂韧性表征材料抗裂纹扩展能力,是航空航天锻件“抗失效”的核心指标,常用参数包括KIC(平面应变断裂韧性)、JIC(J积分临界值)、CTOD(裂纹尖端张开位移)。

3.4.1KIC检测

依据GB/T4161-2007《金属材料平面应变断裂韧性KIC试验方法》:

试样类型:采用三点弯曲试样(SE(B))或紧凑拉伸试样(CT),试样厚度B≥2.5(KIC/σs)²(σs为屈服强度),确保平面应变状态;

试验过程:预制疲劳裂纹(深度为试样厚度的0.45~0.55倍),缓慢加载(位移速率0.5mm/min),记录载荷-位移曲线,计算KIC值;

应用场景:线弹性材料(如退火态TC4钛合金),KIC≥50MPa・m¹/²可满足发动机叶片抗裂纹扩展要求。

3.4.2JIC检测

适用于弹塑性材料,依据GB/T2038-1991《金属材料延性断裂韧度JIC试验方法》:

试样类型:与KIC相同,厚度B≥10mm,避免尺寸效应;

试验过程:多试样法(3~5个试样),通过卸载compliance法测量裂纹扩展量,绘制J-Δa曲线,外推得到JIC值;

典型数据:18MND5钢锻件在400℃时JIC=180~200kJ/m²,确保核电稳压器在高温下抗断裂。

3.4.3CTOD检测

适用于厚壁锻件,依据GB/T2358-2009《金属材料裂纹尖端张开位移(CTOD)试验方法》:

核心参数:临界CTOD值δc,通过夹式引伸计测量裂纹嘴张开位移,换算得到δc;

应用场景:海洋工程用高强钢锻件,δc≥0.2mm可抵抗海水环境下的应力腐蚀开裂。

3.5残余应力检测

残余应力影响锻件尺寸稳定性、疲劳寿命,检测方法按“破坏性”分为三类,如表8所示(基于马慧娟等2024年、丁稳稳等2022年研究数据):

表8残余应力检测方法对比

| 方法类别 | 具体方法 | 检测深度 | 精度 | 破坏性 | 适用场景 |

| 全破坏检测法 | 轮廓法:切割锻件,测量释放应力后的变形,反算残余应力 | 全厚度 | ±5MPa | 完全破坏 | 实验室研究、工艺验证 |

| 裂纹柔度法:预制裂纹,测量裂纹扩展时的柔度变化,计算应力 | 深度<20mm | ±8MPa | 完全破坏 | 厚壁锻件内部应力分析 |

| 半破坏检测法 | 钻孔法(盲孔法):钻φ1~3mm盲孔,测量应变释放,计算应力 | 深度<5mm | ±10MPa | 微小破坏(孔径<3mm) | 现场检测、批量生产 |

| 环芯法:切割环形芯样,测量应变释放,计算应力 | 深度<10mm | ±8MPa | 中度破坏(环芯直径>10mm) | 近表面应力分布分析 |

| 无损检测法 | X射线衍射法:X射线照射表面,通过晶面间距变化计算应力 | 深度<10μm | ±5MPa | 无损 | 表面应力检测(如叶片、螺栓) |

| 中子衍射法:中子穿透材料,分析内部晶面间距,计算应力 | 深度>100mm | ±15MPa | 无损 | 大型锻件内部应力检测(如涡轮盘) |

| 超声波法:超声波传播速度与应力相关,建立速度-应力校准曲线 | 深度<50mm | ±12MPa | 无损 | 管道、筒形锻件检测 |

材料适配:

TC4钛合金锻件:常用“钻孔法”(GB/T31310-2014),检测精度±8MPa,适用于叶片、框架等部件;

铝合金锻件:常用“X射线衍射法”(GB/T7704-2017),检测表面应力,避免破坏轻量化结构;

高强钢锻件:常用“中子衍射法”,检测内部应力(如起落架心部应力),确保整体稳定性。

3.6抗腐蚀能力检测

航空航天锻件服役环境复杂(如海洋大气、高温燃气),需评估抗腐蚀性能,核心方法如表9所示(基于马慧娟等2024年、刘敬福等2020年研究数据):

表9锻件抗腐蚀能力检测方法

| 方法类别 | 具体方法 | 检测内容 | 优势 | 适用场景 |

| 物理测量法 | 重量损失法:测量腐蚀前后质量变化,计算腐蚀速率 | 均匀腐蚀速率(mm/a) | 操作简单,数据直观 | 铝合金、钛合金均匀腐蚀评估 |

| 膜厚分析法:激光显微镜测量腐蚀产物膜厚度 | 腐蚀膜厚度(μm) | 精度高(±0.1μm) | 氧化膜稳定性评估 |

| 电化学分析法 | 电化学阻抗谱(EIS):测量阻抗谱,分析腐蚀过程动力学参数 | 腐蚀电阻(Ω・cm²)、双电层电容(F/cm²) | 无损,可实时监测 | 涂层保护效果评估 |

| 极化曲线法:测量电流-电位曲线,计算腐蚀电流密度 | 腐蚀电流密度(A/cm²) | 快速(<1h),可量化腐蚀速率 | 不锈钢、钛合金点蚀评估 |

| 应力腐蚀检测 | 慢应变速率拉伸法(SSRT):低速拉伸(10⁻⁶~10⁻⁸s⁻¹),观察断裂行为 | 应力腐蚀敏感性指数(Iσ) | 模拟实际受力,相关性强 | 高强钢、铝合金应力腐蚀评估 |

| 恒载荷法:施加恒定载荷,记录断裂时间 | 断裂时间(h) | 可评估长效腐蚀性能 | 起落架、压力容器应力腐蚀评估 |

| 原位检测法 | 声发射技术(AE):监测腐蚀过程中产生的声波信号,定位腐蚀源 | 腐蚀源位置、腐蚀速率 | 实时监测,可定位 | 大型锻件(如箭体承力环)在线监测 |

关键指标:7xxx系列铝合金锻件(如7B04)的电导率与抗应力腐蚀性能正相关,电导率>35%IACS时,应力腐蚀断裂时间>1000h,可通过电导率在线检测快速筛选合格件。

3.7超声无损检测(内部缺陷检出核心技术)

超声检测是航空航天锻件内部缺陷(裂纹、夹杂、白点)检出的核心手段,需根据锻件类型(1型、3型、4型)制定专项方案,如表10所示(基于张杰2024年研究数据)。

表10不同类型锻件超声检测方案

| 锻件类型 | 结构特征 | 锻造工艺 | 缺陷类型 | 检测方法 | 控制要点 |

| 1a型(圆柱形) | 直径<200mm,长度>1000mm(如螺栓) | 拔长为主 | 纵向裂纹、夹杂 | 纵波直探头:圆周面100%扫查;端面轴向检测 | 1.直径小(<50mm):加装曲率吻合探头靴;2.长度长(>5m):分段检测避免侧壁干涉 |

| 1b型(矩形) | 截面>200×200mm(如筋板) | 拔长为主 | 横向裂纹、缩孔残余 | 纵波直探头:三个相互垂直表面扫查 | 1.试块厚度需匹配锻件厚度;2.盲区补充双晶直探头检测 |

| 3型(接管类) | 外内径比≤1.6(如人孔法兰、喷淋接管) | 镦粗-冲孔-滚压 | 周向裂纹、穿流 | 纵波直探头+横波斜探头:周向4方向扫查 | 1.采购阶段标注最终轮廓,按最终尺寸检测;2.外径<250mm:加装仿形探头靴;3.小径管(<50mm):水浸聚焦探头(表11) |

| 4型(封头类) | 碗形结构,厚度>50mm(如压力容器封头) | 镦粗为主 | 平行于端面的夹杂、裂纹 | 纵波直探头(端面扫查)+横波斜探头(4方向扫查) | 1.斜探头折射角50°~70°;2.试块曲率与封头一致 |

表11小径管水浸聚焦探头参数(以φ35×φ23接管为例)

| 工件尺寸(mm) | 探头型号 | 频率(MHz) | 晶片尺寸(mm) | 焦距(mm) | 偏心距(mm) | 水层厚度(mm) |

| φ35×φ23 | BENCHMARK113-844-280 | 5 | 13 | 50 | 4.8 | 28 |

检测标准:核电稳压器锻件(18MND5、Z2CND18-12)需依据RCC-M(2007版)+FM1061修改单,缺陷当量≤φ2mm平底孔为合格,底面回波降低量≤12dB,避免多小缺陷叠加导致性能衰减。

4、典型材料锻件工艺优化与性能调控

针对航空航天锻件主流材料(TC4钛合金、高强钢),结合缺陷形成机制与质量要求,优化锻造与热处理工艺,实现“性能达标-缺陷控制-能耗降低”协同。

4.1TC4钛合金锻件工艺优化

TC4钛合金的核心问题是“残余应力大”“成形难”,需通过变形参数优化与热处理调控,平衡强度与塑性。

4.1.1锻造工艺参数优化

基于方秀荣等(2021年)的数值模拟与物理实验,变形温度、变形程度、变形速度对残余应力的影响规律如下:

(1)变形温度

影响规律:变形温度从925℃升至1025℃(相变点985℃),径向残余应力从80MPa降至40MPa,轴向残余应力从30MPa降至15MPa;温度超1050℃易过烧,晶粒长大至100μm以上;

优化值:975~1000℃(β相变区下方),兼顾塑性(伸长率>15%)与组织细化(晶粒尺寸<50μm)。

(2)变形程度

影响规律:变形程度从30%增至70%,平均等效残余应力从80MPa升至120MPa,但应力分布均匀性改善(极差从60MPa降至30MPa);变形程度<30%易出现动态回复不足,>70%易出现动态再结晶过度;

优化值:40%~50%,确保残余应力<100MPa,晶粒均匀性(尺寸差<20μm)。

(3)变形速度

影响规律:变形速度从0.1mm/s增至100mm/s,残余应力从120MPa降至60MPa;速度超1000mm/s易产生热效应,温度升高20~30℃,导致局部晶粒粗大;

优化值:10~100mm/s,平衡变形效率与残余应力。

验证实验:TC4钛合金叶片采用“1000℃×50%变形程度×50mm/s”工艺,残余应力:径向表层50MPa、心部-80MPa,轴向20MPa,满足尺寸变形量<0.1mm/m要求;力学性能:Rm=920MPa,Rp0.2=880MPa,A=15.5%,达标率100%。

4.1.2热处理工艺优化

针对常规退火(780℃×3h空冷)后强度偏低(Rm<893MPa)的问题,孟祥康等(1991年)提出“高温固溶+常规退火”强化工艺:

(1)工艺参数

预备热处理:965℃×1h,水冷(冷速>50℃/s),目的是减少等轴α相含量(从65%降至16%),生成亚稳态马氏体;

常规退火:780℃×3h,空冷,目的是分解马氏体,消除内应力,等轴α相含量回升至30%,保证塑性。

(2)性能提升效果

室温性能:Rm从815MPa提升至910~930MPa,Rp0.2从737MPa提升至870~890MPa,A从10.8%提升至15%~16%,Z从51%提升至54%~57%;

高温性能(400℃):Rm从620MPa提升至650~660MPa,持久寿命(400℃/560MPa)从100h提升至105h以上;

热稳定性:400℃×100h热暴露后,Rm衰减<5%,塑性无明显下降。

(3)能耗优化

对比传统“两次退火”工艺,新工艺总加热时间从6h缩短至4h,能耗降低33%;且避免了强度不合格导致的返工(返工率从20%降至0),间接降低能耗。

4.2高强钢旋转锻件工艺优化

以陈鹏等(2021年)研究的航天高强钢旋转锻件(深孔薄壁结构,t/D=0.192)为例,解决“成形难-脱模难-性能波动”问题。

4.2.1锻造工艺优化

(1)成形工艺选择

采用“闭式锻造”,避免开式锻造的飞边过大(飞边余量从5mm降至2mm),减少机加工量(加工余量从3mm降至1mm),材料利用率从70%提升至85%;

设备选择:2500t压力机,打击力1420t(设备额定力的56.8%),确保充型完整(仿真显示无折叠、欠压)。

(2)关键问题解决方案

深孔薄壁充型不足:坯料加热温度1220℃(比常规高30℃),提高金属流动性;上模滑块速度450mm/s,缩短变形时间,减少孔壁温降(温降<50℃);

脱模困难:坯料端头车制“润滑剂储存仓”(盲孔φ10×5mm),储存石墨润滑剂,确保冲头与孔壁润滑充分,脱模力从800kN降至400kN;

冲头寿命短:采用“分离式冲头”设计(冲头与上模独立组装),冲头更换时间从4h缩短至1h,寿命从50件提升至200件,降低工装成本。

4.2.2热处理工艺优化

(1)工艺路线

等温正火:<600℃装炉,升温至890℃×2h,随炉冷至600℃空冷,细化珠光体组织,硬度均匀性(HB220~240,极差<20HB);

球化退火:<600℃装炉,升温至780℃×16h,空冷,球化率>90%,降低后续机加工难度(切削力降低20%)。

(2)性能达标情况

力学性能:Rm=680~720MPa(技术要求630~750MPa),Rp0.2=580~620MPa(技术要求260~520MPa),A=25%~28%(技术要求20%~30%),Z=55%~58%(技术要求46%~65%),全部达标;

内部质量:超声检测无φ>2mm缺陷,晶粒度8~9级(技术要求≥7级),满足航天使用要求。

(3)批量生产验证

首批次试生产50件,合格率100%;用户试加工后,尺寸精度(内腔公差-1.5~+0.6mm,错移<1mm)完全满足要求,具备批量生产条件。

5、锻件生产能耗检测与节能管控

基于马慧娟等(2024年)的“工厂-装备-产品”三层能耗体系,结合工艺优化,实现能耗精准管控与节能降耗。

5.1工厂层能耗检测与管控

5.1.1能耗数据采集

系统架构:采用“分布式能源管理系统”,车间级部署电、天然气、水计量仪表(精度±1%),数据通过工业互联网实时上传至服务器,实现“采集-存储-分析-展示”一体化(图2);

采集频率:电耗1min/次,天然气/水耗5min/次,确保数据实时性,捕捉瞬时高能耗(如液压机启动时功率峰值)。

图2工厂层工业互联网结构

(数据来源:马慧娟等,2024)

5.1.2能耗分析与优化

工序能耗占比:加热环节占60%~65%,锻压环节占20%~25%,辅助环节(冷却、润滑)占10%~15%,重点优化加热环节;

节能措施:

加热炉余热回收:采用换热器回收烟气余热(温度>800℃),预热助燃空气,燃料消耗降低15%~20%;

多车间负荷调度:错峰使用高能耗设备(如2500t液压机),避免电网负荷峰值(10:00~16:00),减少电价附加费(降低成本5%~8%);

能源梯级利用:天然气加热炉尾气(400~500℃)用于坯料预热,替代电加热,年节电>10万kWh。

5.2装备层能耗检测与管控

5.2.1能耗分类与建模

加工能耗:随锻件变形量、材料硬度变化,呈非线性分布(如TC4钛合金变形量50%时加工能耗120kWh/t,变形量30%时80kWh/t);

基本能耗:随开机时间线性变化,包括润滑系统(5~8kWh/h)、控制系统(2~3kWh/h)、冷却系统(3~5kWh/h),与工艺无关;

能量流模型:以大型液压机为例(图3),输入电能的60%~65%转化为有用功(锻压),20%~25%转化为热能(摩擦、液压损失),10%~15%为待机损耗。

图3液压机系统能量流模型

(数据来源:马慧娟等,2024)

5.2.2扰动因素管控

采用5M1E分析法(人、机、料、法、环、测),识别并管控能耗扰动因素:

人员操作:培训操作员优化锻压节奏(如坯料从加热炉取出至锻造时间<15s,减少温度损失,降低再加热能耗);

设备状态:定期维护液压机液压系统(泄漏率<0.5%),避免压力损失导致能耗上升(泄漏率每增加1%,能耗上升2%~3%);

环境温度:冬季车间供暖至15℃,避免设备润滑油黏度增加(黏度每增加10cSt,能耗上升5%~7%)。

5.3产品层能耗检测与管控

5.3.1㶲流分析与能耗优化

㶲流计算:电能㶲=电能×100%(高品质能源),天然气㶲=天然气热值×90%(燃烧损失10%),锻件获得的㶲=有用功×80%(机械损失20%);

优化方向:提高㶲效率(当前30%~40%),通过工艺优化(如TC4钛合金提高变形温度)减少㶲损失,目标㶲效率>50%。

5.3.2物质流与能量流耦合优化

物质流优化:减少坯料余量(如高强钢旋转锻件从10%降至5%),降低材料消耗,间接减少加热能耗(材料每减少1kg,加热能耗降低0.5kWh);

能量流优化:锻后余热利用(如800℃锻件余热用于预热坯料,预热温度从20℃升至300℃,加热能耗降低30%~35%)。

5.3.3能耗-质量协同管控

建立“能耗-质量”关联模型:

当TC4钛合金变形温度从925℃升至975℃时,能耗增加5%~8%,但残余应力降低30%~40%,返工率从20%降至0,综合成本降低15%~20%;

当高强钢旋转锻件采用闭式锻造时,能耗增加10%~12%,但材料利用率提升15%,性能达标率100%,综合效益提升25%~30%。

6、全文总结

本文基于5篇航空航天锻件领域核心论文,构建了“缺陷分析-质量检测-工艺优化-能耗管控”完整技术体系,核心结论如下:

缺陷形成机制:锻件缺陷贯穿全生产流程,原材料环节的非金属夹杂、加热环节的过热、锻压环节的残余应力、锻后热处理的冷却裂纹是主要风险点,需针对性管控(如TC4钛合金控制加热速率<10℃/min,高强钢控制氢含量<30ppm)。

质量检测技术:形成多维度检测体系——外观检测以激光/计算机视觉为主(精度±0.05mm),力学检测需多方向取样,微观检测依赖EBSD(晶粒尺寸±0.1μm),残余应力检测以钻孔法(半破坏)、X射线法(无损)为主,超声检测是内部缺陷检出核心(缺陷当量≤φ2mm)。

工艺优化路径:TC4钛合金采用“1000℃×50%变形程度×50mm/s+965℃水冷+780℃空冷”工艺,强度提升11%~14%,残余应力降低40%~50%;高强钢旋转锻件采用“闭式锻造+分离式冲头+等温正火”工艺,材料利用率提升15%,合格率100%。

能耗管控策略:工厂层通过分布式系统实现能耗实时监测,装备层区分加工/基本能耗,产品层基于㶲流理论优化,结合工艺优化(如余热回收、错峰生产),可降低能耗15%~30%,助力“双碳”目标实现。

未来研究方向:①开发AI驱动的智能检测系统,实现缺陷自动识别与分类;②建立多尺度能耗模型,实现“材料-工艺-质量-能耗”协同优化;③拓展新型材料(如钛铝金属间化合物)的锻造与检测技术,满足更高性能需求。

参考文献

[1]马慧娟,龚智昂,胡志力,等。航空航天大型锻件质量与生产能耗检测方法[J].精密成形工程,2024,16(3):16-31.

[2]方秀荣,邵艳茹,陆佳,等。锻造工艺参数对TC4钛合金锻件残余应力的影响[J].锻压技术,2021,46(3):1-8.

[3]陈鹏,武络,车奇楠,等。航天用高强度旋转锻件的生产工艺探究[J].锻造与冲压,2021(15):39-41.

[4]张杰。超声波检验在锻件质量控制中的应用[J].中文科技期刊数据库(引文版)工程技术,2024,(1):272-275.

[5]孟祥康,周义刚,俞汉清,等。改善TC4钛合金锻件机械性能的热处理工艺[J].金属热处理,1991(1):46-48.

相关链接