钛合金具有密度小、比强度高、耐热、耐蚀性好、可加工性及抗疲劳性优良等优点。焊接是钛合金在工业应用过程中的重要技术[1]。钛合金属于活泼金属,在焊接过程中易产生缺陷,热源加载不均匀且快速,在焊接件中易产生残余应力与畸变,影响其结构稳定、承载能力和抗疲劳性能[2]。焊接过程涉及变量较多,以生产经验指导焊接成本较高且不符合实际,因此有必要通过计算机数值模拟获得焊接过程的定量认识[3]。

杨露等[4]对TC4⁃ELI合金夹角为171.98°的对接多层焊进行模拟,并对其残余应力分布进行试验验证。曾泽群等[5]运用弹性有限元方法计算了TC4钛合金V型坡口对接焊残余应力的释放,但试验结果与模拟值仍存在一定误差。李良碧等[6]对TC4及Ti80钛合金焊后热处理过程进行模拟,发现Norton蠕变模型对焊后热处理过程进行数值模拟比较合理。刘文明等[7]探究了不锈钢多层多道焊后热处理对残余应力的影响,发现模拟值与测量值仍存在一定误差。吕刘帅等[8]对镍基合金管道V型坡口焊接及热处理过程进行了模拟,发现适当升高温度进行焊后热处理,可以在短时间内有效降低残余应力。杜永勤等[9]研究了不同热处理对TC4合金钨极氩弧焊接头的影响,发现650℃×1h条件下焊接件力学性能最好。目前已有研究中针对TC4钛合金中厚板多层钨极氩弧焊及焊后热处理的模拟少有涉及,本文针对某厂生产的车辆用悬架结构件TC4钛合金焊接件,使用Ansys建立其焊接部位的等效数值模型,探究焊接及焊后热处理过程中的温度及应力变化规律,并分析接头组织的变化。

1、试验材料与方法

1.1 试验材料

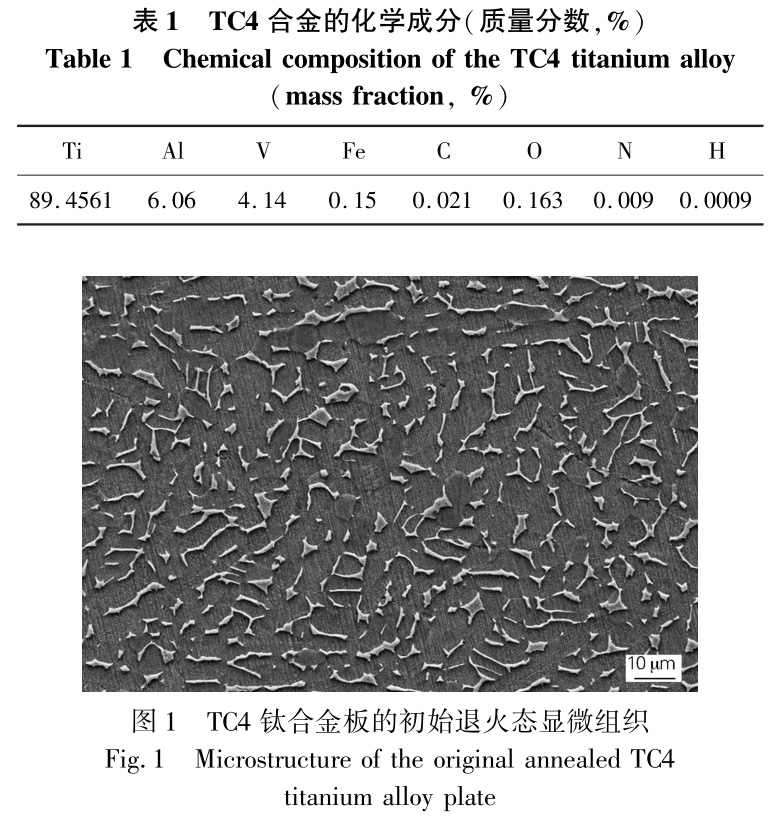

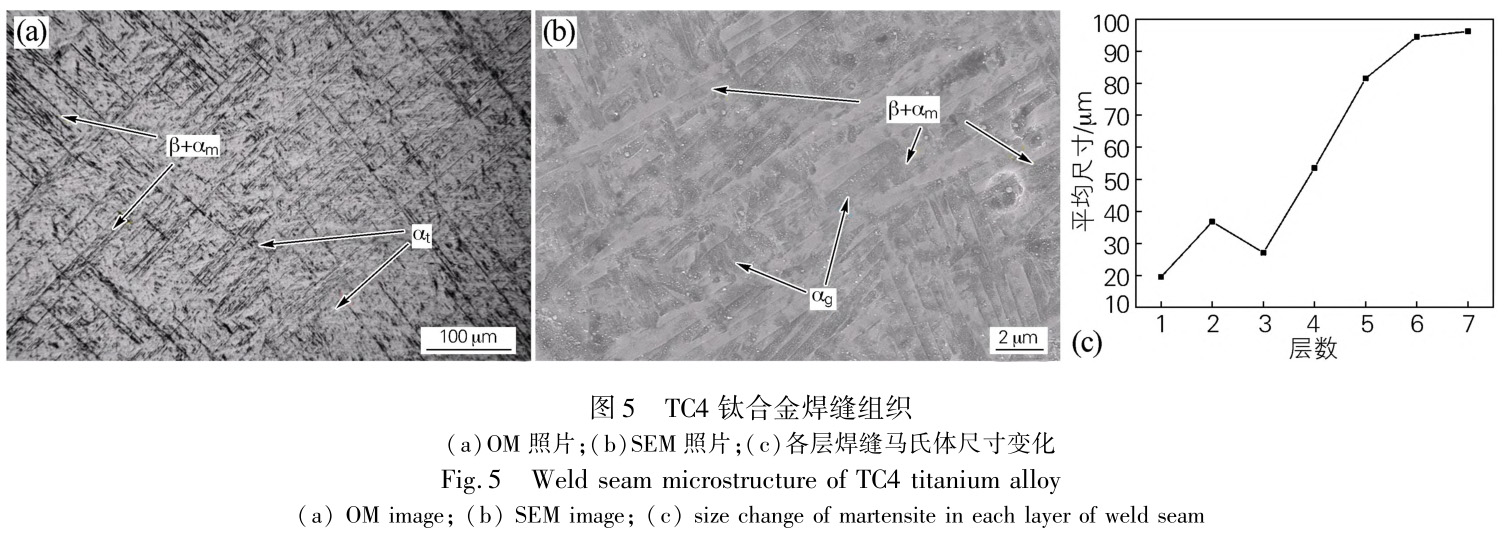

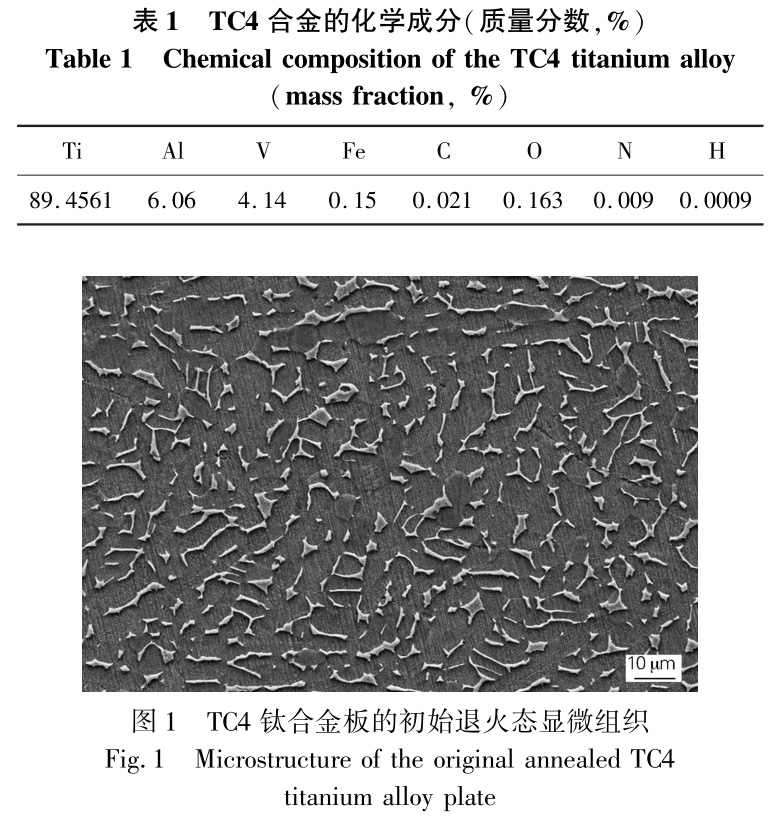

试验材料为两块300mm×150mm×20mm的退火态TC4钛合金板,主要化学成分如表1所示,显微组织如图1所示,为等轴组织形貌,其中β相破碎严重,均匀分布于α相基底上,焊缝处填充材料为同质TC4合金实心焊丝。

1.2 试验方法

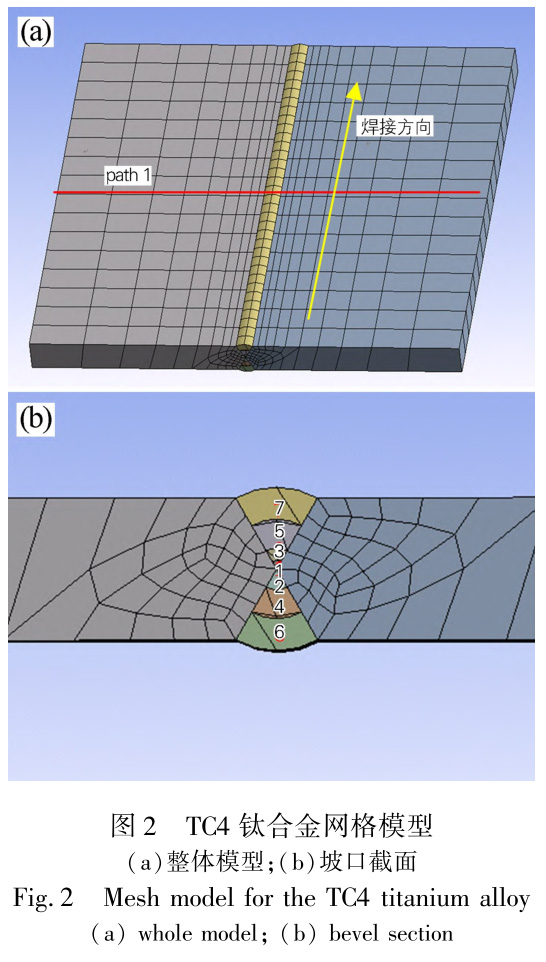

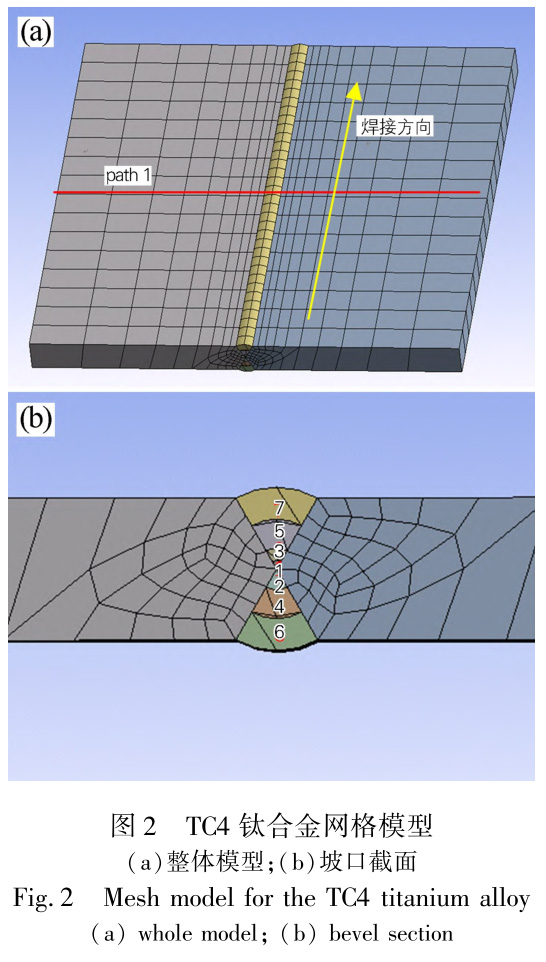

焊接模拟基于国内某厂手工钨极氩弧(Tungsteninert⁃gas,TiG)焊参数:接头类型为对接接头,开60°X型坡口,焊接道数为7道。氩气纯度≥99.99%,气流量为25L/min,焊接速度为2.5mm/s,焊接工艺参数如表2所示。热源模型选择高斯分布的面热源[10],使用生死单元技术模拟双面交替多道焊时焊丝填充。为了明确掌握焊接件在焊接及焊后热处理过程中的温度场、应力场等变化规律,假设钛合金板处于理想状态,仅考虑热的作用,而不受其他任何外加载荷,也不考虑初始应力和变形状态。综合考虑模拟精度及计算效率,将靠近焊缝处网格进行加密,模型共划分为25550个单元格,为定量分析各方向温度及应力变化,建立特征线path1,同时,采用X射线衍射法沿path1对焊接件残余应力进行检测,如图2(a)所示,焊接坡口及焊接顺序如图2(b)所示。焊后热处理(Post⁃weldheattreatment,PWHT)工艺为650℃保温4h,升温和冷却速度控制在200℃/h以下。

2、结果与讨论

2.1 温度场模拟结果及分析

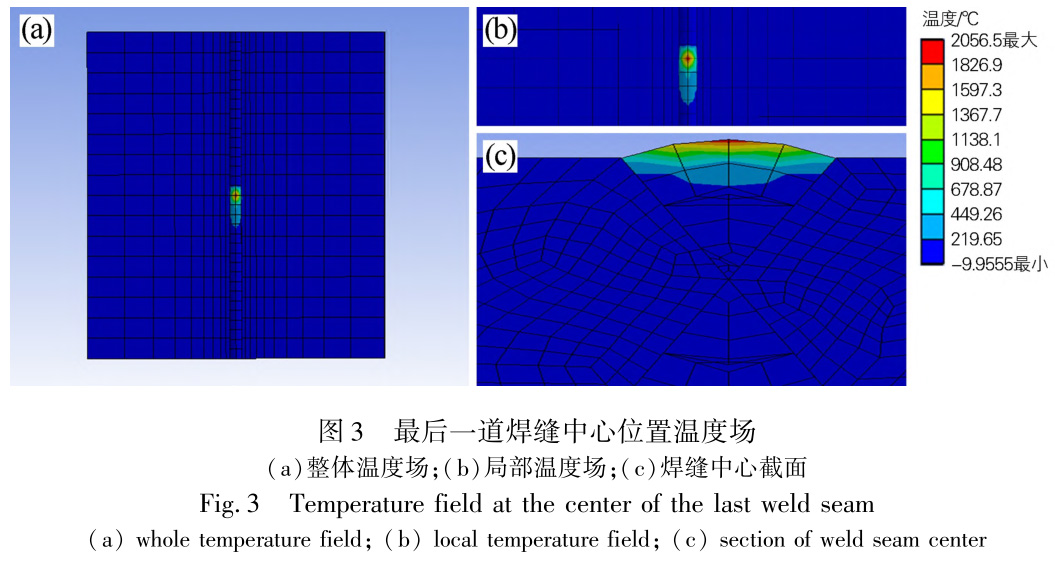

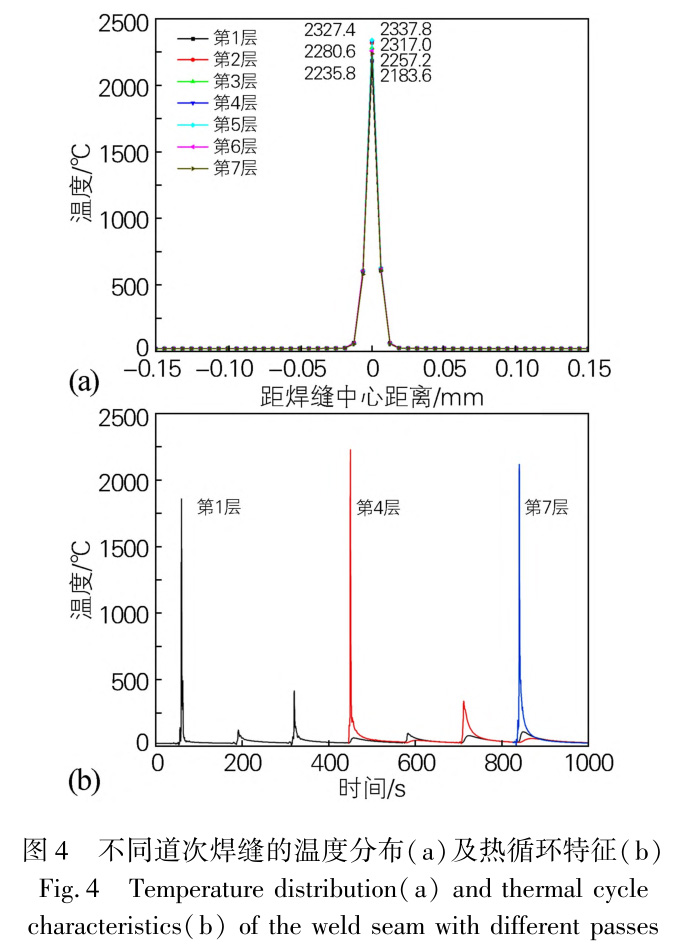

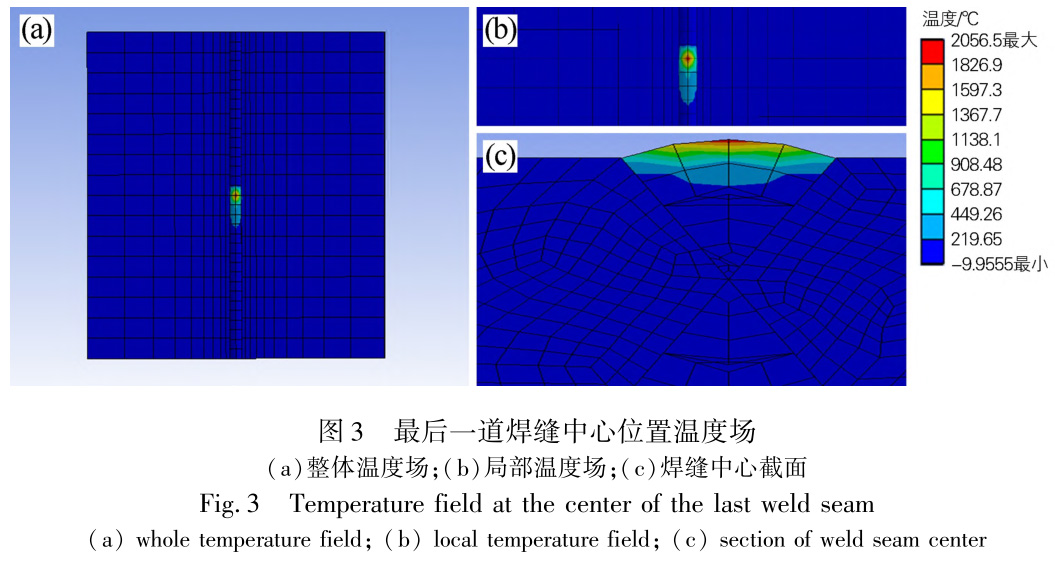

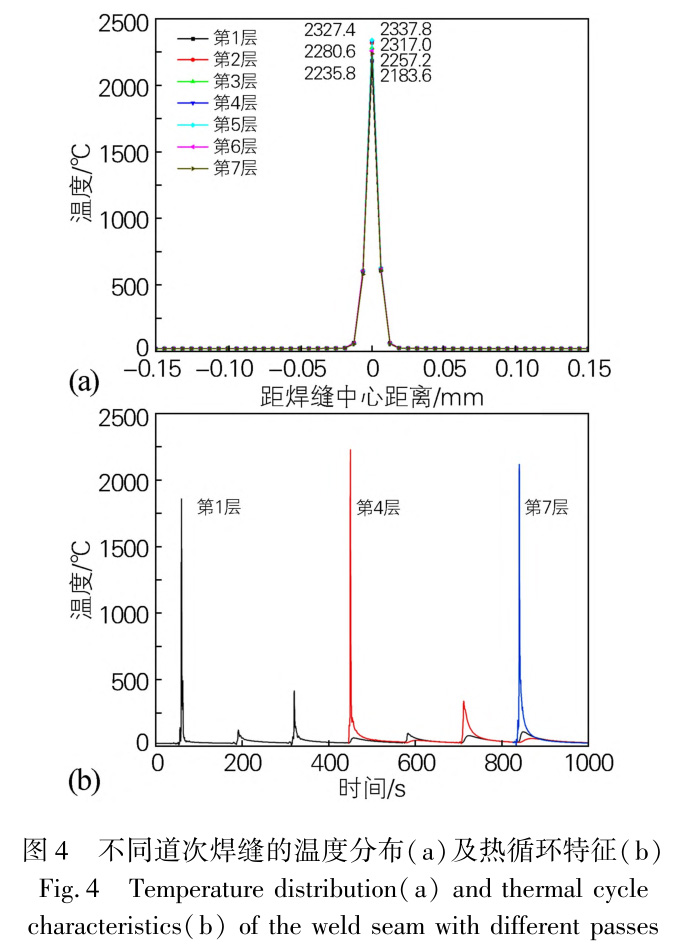

由于焊接过程中使用到局部高度集中的移动瞬时热源,产生不均匀和不稳定的温度场是引起焊接畸变的根本原因。因此温度场的准确性是分析应力应变的前提。如图3所示,热源加载处温度最高为2056.5℃,温度线由热源朝母材区及厚度方向均匀扩散,逐渐下降,热源前方的等温线相对密集,温度梯度较大;热源后方等温线较稀疏,温度梯度较小,又由于TC4钛合金的导热性能差,所以温度场云图范围小。虽然各层温度变化规律相同,但由于热源瞬时给焊接构件的热能不同,各层焊缝所能达到的温度也不同,其中第1层焊的峰值温度最低(2183.6℃),第5层最高(2337.8℃),如图4(a)所示。打底焊在后续正反面交替焊接时会经历多次焊接热循环的“热处理”作用,填充层和盖面层焊缝同样也经历了不同特征的热循环,第1、4、7层焊缝中心点温度变化如图4(b)所示。

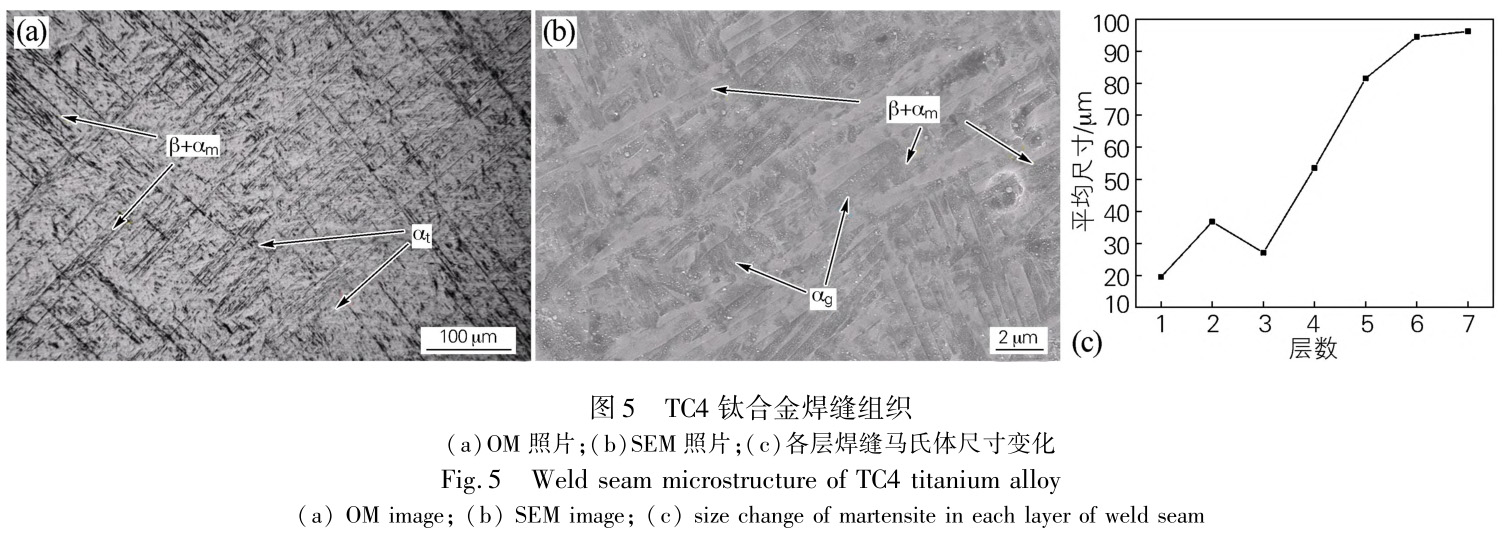

TC4钛合金的性能由组织决定,分析上述焊接工艺对接头组织的影响:在焊接冷却阶段,焊缝处熔池凝固转变为高温β相,柱状晶以晶界跳跃式位移的方式竞相生长。由于焊缝冷却速度较快,抑制了晶粒的扩散分解,在晶粒内部,体心立方的β相以切变的方式转变为密排六方的αm(Martensiteα)相,发生马氏体转变,不同道次焊缝的组织组成一致,由于TC4合金中存在一定量的元素V,使少量高温β相在冷却过程中保留在马氏体板条之间,与马氏体呈联生形态,部分αt(Transformedα)相在含有较多α稳定元素的β晶界形核,当温度进一步降低时,αt相才开始在β晶粒内部析出,如图5(a)所示;αm相形核长大后,随着后续冷却均匀析出细小的颗粒状αg(Granularα)相,如图5(b)所示。由于不同道次热输入量不同,且在多层焊时,后一道热循环会对前一道焊缝产生热处理效果,能够均匀细化组织,因此热输入最小的打底焊的马氏体平均尺寸最小,为19.5μm,盖面层虽然焊接热输入不高,但由于未受到热处理作用,马氏体平均尺寸最粗大,为96.2μm,各层马氏体尺寸如图5(c)所示。母材区组织仍为初始的退火态等轴组织,热影响区组织为焊缝区与母材区之间的混合过渡组织。

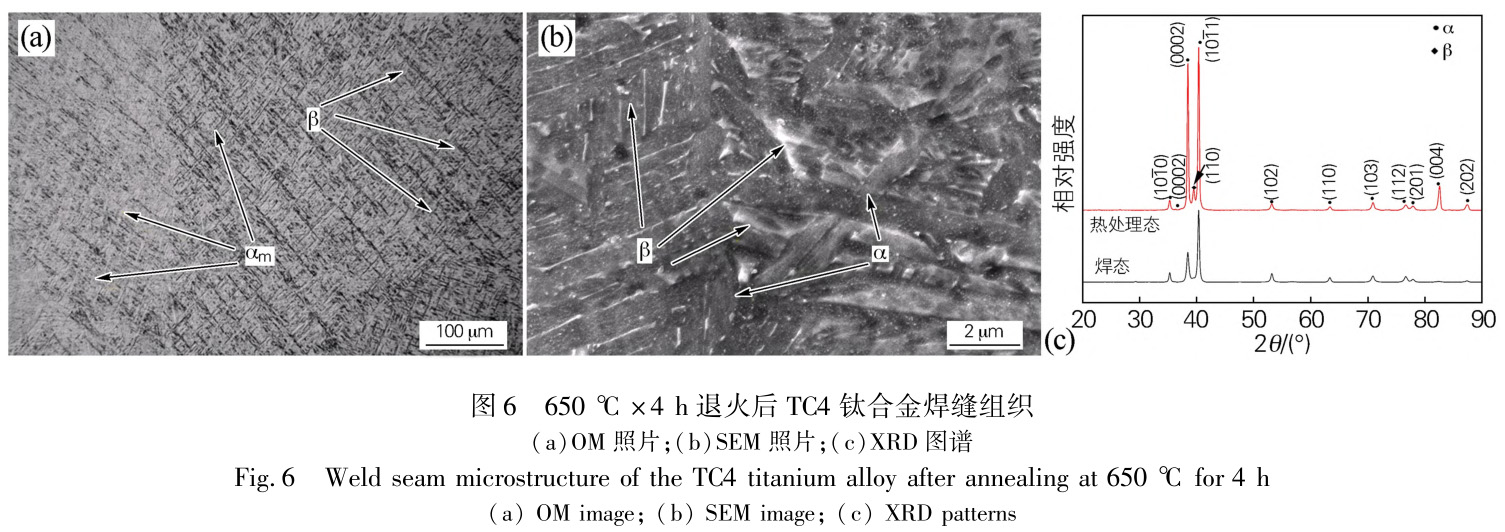

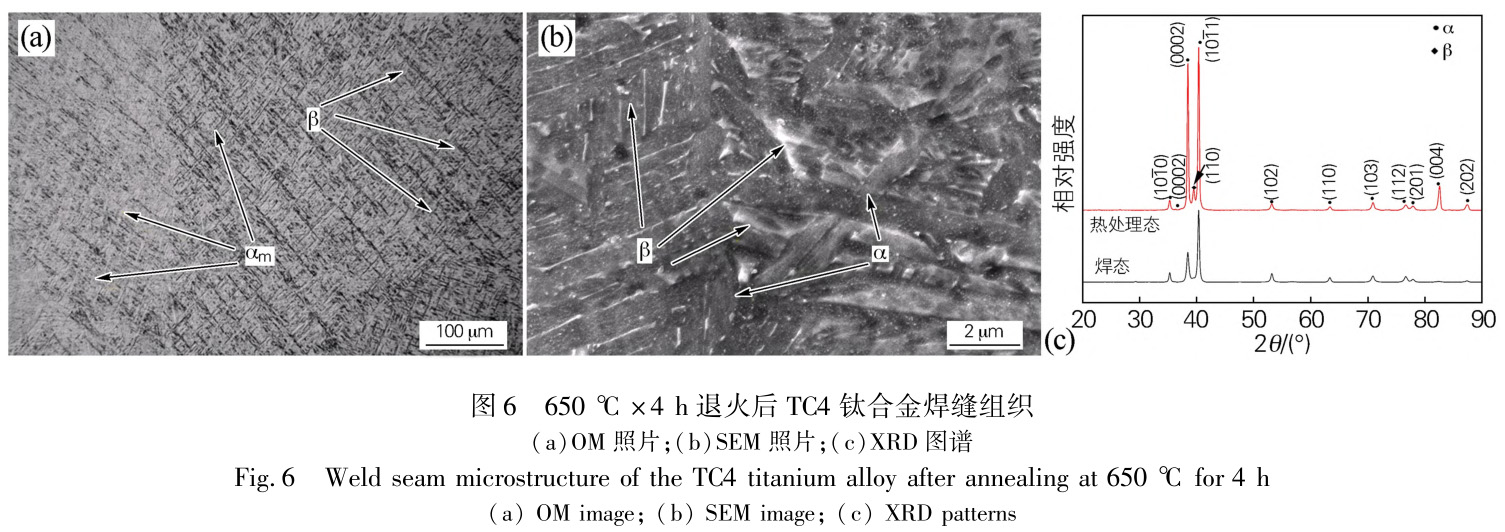

由于焊接过程中产生较大的温度梯度,各部位由于冷速不同获得不同的组织。焊接件各部分组织性能不均匀,因此,有必要对其进行合理的焊后热处理,以满足实际的使用要求,采用箱式电阻炉对TC4钛合金焊接件进行650℃×4h,空冷的退火处理。

TC4钛合金焊接接头经PWHT后,晶格出现应力松弛。在高于400℃时,αm开始分解为次生α+β相,随着热处理温度升高,在700℃时αm完全转变为次生α+β相[11]。本文PWHT后次生(α+β)相和αm相共存,原始β晶界逐渐变模糊,次生β相呈白色颗粒状或短棒状弥散分布,如图6(a,b)所示。并结合XRD数据进行分析:采用高斯⁃洛伦兹曲线拟合,利用3个强度最大的峰获得半高宽(FWHM),以考察加热过程中晶格应变的演变。试样在2θ=40.42°的峰值最高,该峰对应的是(1011)晶面,表明试样中该晶面的取向特别强烈,其PWHT前后半高宽分别为0.39与0.29。第二强峰为2θ=38.52°,对应(0002)晶面,其PWHT前后半高宽分别为0.48与0.27。第三强峰为2θ=35.36°,对应(1010)晶面,其PWHT前后半高宽分别为0.36与0.34。经PWHT后(0002)α衍射峰发生“峰分裂”,新(0002)峰位于36°~38°区间,但强度较低。在(1011)晶面的底部2θ=39.6°观察到一个宽肩峰,对应于(110)β,这证实了αm相分解为次生(α+β)相。这些晶面的FWHM降低5.56%~43.75%,表明TC4钛合金的结晶度随着内部缺陷的消除和残余应力的消除而得到改善。

2.2 应力场模拟结果及分析

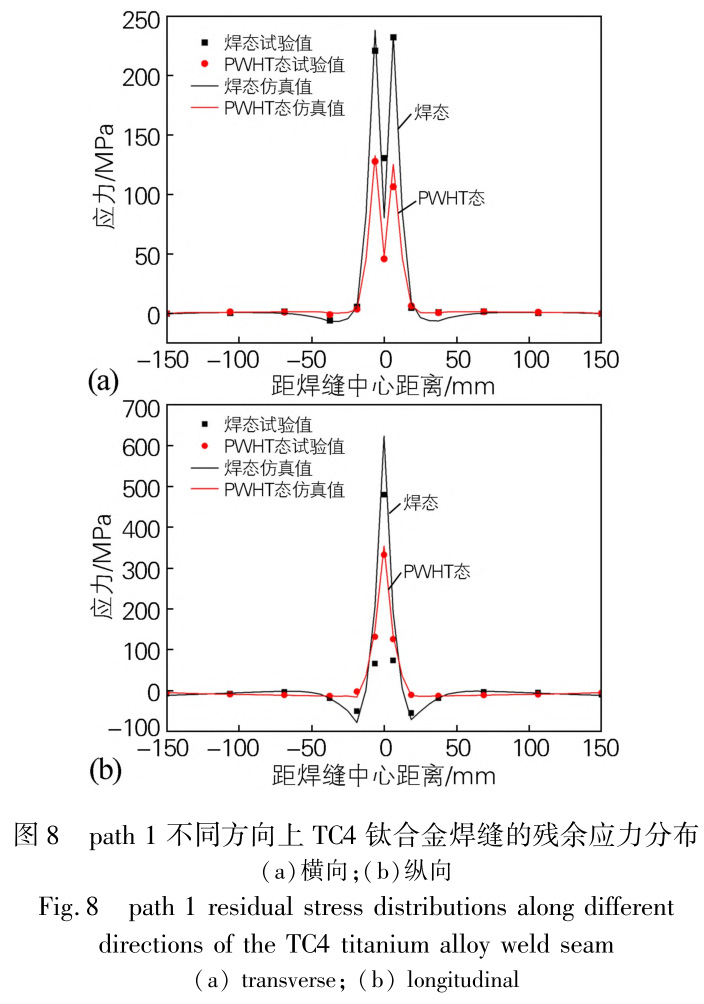

基于热弹塑性理论,在温度场的基础上顺序耦合应力场,对PWHT前后残余应力分布进行分析,TC4合金TiG焊后未经热处理时焊缝的残余应力分布云图如图7所示。

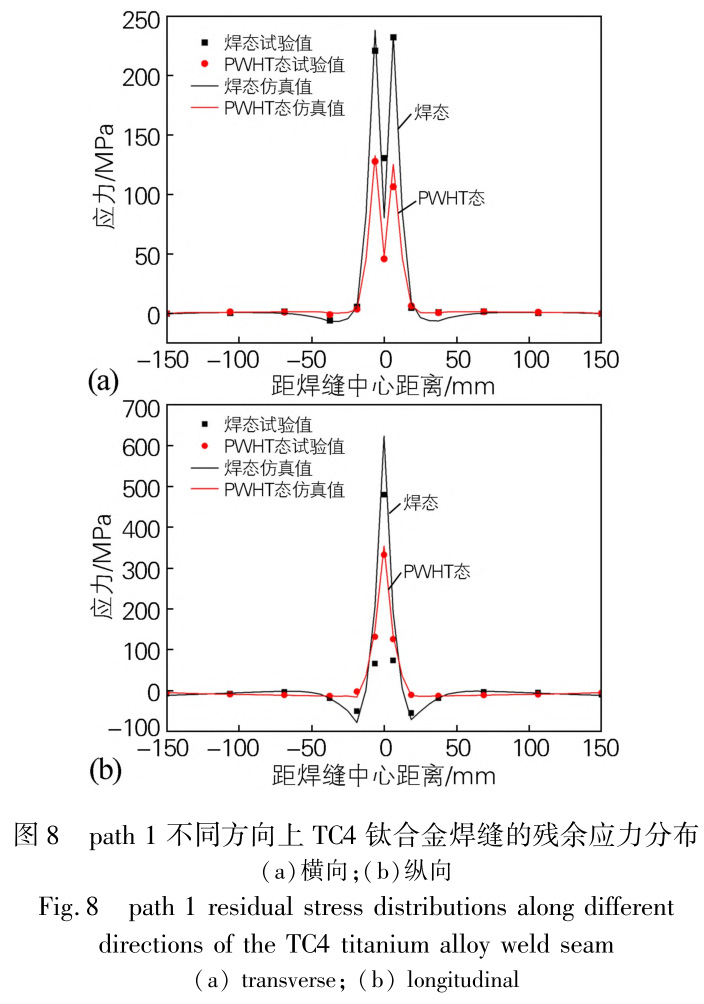

为定量了解焊态与PWHT态TC4钛合金焊缝的残余应力分布情况,收集特征线path1不同方向上的残余应力分布数据,如图8所示。“-”表示压应力,“+”表示拉应力。焊接过程中受热作用较小的母材区对焊接板膨胀的限制,焊缝区附近存在残余应力。焊缝区熔化过程产生的应力忽略不计,焊后冷却过程中金属受到相邻金属的限制,产生残余拉应力,并随冷却的进行不断增大,但β相以切变的方式转变为αm相,体积略微膨胀,焊态焊缝中心产生的横向拉应力较小,如图8(a)所示。焊接过程中热源离开以后,焊缝区附近的热影响区受热传导的作用持续升温,金属的膨胀受到限制,产生残余压应力,如图8(b)所示,在随后的冷却过程中,由于焊缝区产生的反作用力,压应力持续增加,直至整个焊接板的应力平衡[10]。经PWHT后,横向最大残余拉应力试验值由232.1MPa降为127.8MPa,最大残余压应力由5.7MPa降为0.9MPa。

纵向最大残余拉应力试验值由479.5MPa降为332.5MPa,最大残余压应力由54.3MPa降为12.5MPa。垂直焊接方向的残余应力呈对称分布,与温度场分布规律基本相同,近焊缝处残余应力较大,为易断裂位置。此焊接件残余应力变化规律与沙宇程[12]通过Ansys、XRD等手段对钛合金在焊后热处理工艺下的残余应力分析具有一致性。

3、结论

模拟焊接及焊后热处理过程,分析TC4钛合金焊接接头组织及残余应力变化,主要结论如下:

1)使用Ansys软件模拟TC4钛合金钨极氩弧焊及焊后650℃退火处理过程。焊接过程中各层焊缝由于热输入不同,其温度也不同,其中第1层焊的峰值温度最低(2183.6℃),第5层最高(2337.8℃),打底层与填充层经后续焊接热循环的“热处理”作用,与盖面层经历了不同特征的热循环,焊缝区各层马氏体尺寸

由19.5μm向96.2μm变化。

2)焊后焊缝区主要由αm相+少量β相+部分αt相+析出αg相组成,母材区为初始的退火态等轴组织,热影响区为焊缝区与母材区之间的混合过渡组织。

经PWHT后,焊缝区部分αm相转变为次生(α+β)相;并由XRD图谱观察到(0002)α衍射峰发生“峰分裂”,在2θ=39.6°处观察到新峰(110)β,同时FWHM降低5.56%~43.75%,表明TC4钛合金的结晶度随着残余应力的消除而得到改善。

3)TC4钛合金焊后残余应力主要集中在焊缝附近,此为易断裂位置。垂直焊接方向的残余应力呈对称分布,与温度场分布规律基本相同,经PWHT后各项残余应力均降低。

参考文献:

[1]许艳飞,文 璟,肖逸锋,等.TC4/TC18异种钛合金焊接头的组织性能研究及数值模拟[J].金属热处理,2017,42(1):166⁃170.

XuYanfei,WenJing,XiaoYifeng,etal.MicrostructureandproperTiesofTC4/TC18dissimilarTitaniumalloyweldedjointandnumericalsimulaTion[J].HeatTreatmentofMetals,2017,42(1):166⁃170.

[2]李立峰,黎刚刚,马天驹,等.焊后热处理对钛合金电子束焊接接头残余应力分布的影响[J].热加工工艺,2019,48(17):154⁃157.

LiLifeng,LiGanggang,MaTianju,etal.Effectofpost⁃weldheattreatmentonresidualstressdistribuTionofelectronbeamweldedjointsofTitaniumalloy[J].HotWorkingTechnology,2019,48(17):154⁃157.

[3]张鹏省,毛小南,赵永庆,等.世界钛及钛合金产业现状及发展趋势[J].稀有金属快报,2007(10):1⁃6.

ZhangPengsheng,MaoXiaonan,ZhaoYongqing,etal.IndustrystatusanddevelopmenttrendofworldTitaniumandTitaniumalloys[J].RareMetalsLetters,2007(10):1⁃6.

[4]杨 露,王 芳,张学忠,等.钛合金Ti⁃6Al⁃4VELI厚板多层多道焊试验与数值模拟[J].船舶工程,2021,43(2):122⁃127.

YangLu,WangFang,ZhangXuezhong,etal.ExperimentalandnumericalsimulaTiononmulTi⁃layerandmulTi⁃passweldingofTitaniumalloyTi⁃6A1⁃4VELIthickplates[J].ShipEngineering,2021,43(2):122⁃127.

[5]曾泽群,杨冠华,刘 柯,等.TC4钛合金对接板焊接残余应力仿真分析与试验验证[J].焊接技术,2023,52(3):19⁃23.

ZengZequn,YangGuanhua,LiuKe,etal.SimulaTionanalysisandexperimentalverificaTionofweldingresidualstressinTC4Titaniumalloybuttplate[J].WeldingTechnology,2023,52(3):19⁃23.

[6]李良碧,沙宇程,万正权,等.热处理对800MPa级钛合金对接焊平板残余应力影响的数值模拟[J].舰船科学技术,2021,43(3):31⁃35.

LiLiangbi,ShaYucheng,WanZhengquan,etal.NumericalsimulaTionoftheinfluenceofheattreatmentontheresidualstressofTi80flatbuttweldingjoint[J].ShipScienceandTechnology,2021,43(3):31⁃35.

[7]刘文明,欧阳凯,张新明,等.焊后热处理对S30408/Q345R复合板焊接接头残余应力的影响[J].材料热处理学报,2023,44(3):

217⁃226.

LiuWenming,OuYangKai,ZhangXinming,etal.Influenceofpost⁃weldheattreatmentonresiduastressofweldedjointofS30408/0345Rcladplate[J].TransacTionsofMaterialsandHeatTreatment,2023,44(3):217⁃226.

[8]吕刘帅,张小春,苏 博,等.镍基合金管道环形焊接与焊后热处理模拟[J].热加工工艺,2021,50(3):128⁃133.

LüLiushuai,ZhangXiaochun,SuBo,etal.NumericalsimulaTionofpipegirthweldingandpost⁃weldheattreatmentofnickel⁃basedalloy[J].HotWorkingTechnology,2021,50(3):128⁃133.

[9]杜永勤,祝晓辉,刘 敏.等.Ti⁃6Al⁃4V合金焊后热处理工艺研究[J].金属加工(热加工),2021(6):47⁃50.

[10]于 澜.TA15钛合金构件TiG焊接过程的数值模拟[D].哈尔滨:哈尔滨工业大学,2007.

YuLan.NumericalsimulaTionofTA15TitaniumalloycomponentsduringTiGwelding[D].Harbin:HarbinInsTituteofTechnology,2007.

[11]KaschelF,VijayaraghavanR,ShmeliovA,etal.MechanismofstressrelaxaTionandphasetransformaTioninaddiTivelymanufacturedTi⁃6Al⁃4VviainsituhightemperatureXRDandTEManalyses[J].ActaMaterialia,2020,188:720⁃732.

[12]沙宇程.热处理对钛合金耐压球壳焊接残余应力影响研究[D].镇江:江苏科技大学,2020.

ShaYucheng.EffectofheattreatmentonweldingresidualstressofTitaniumalloypressuresphericalshell[D].Zhenjiang:JiangsuUniversityofScienceandTechnology,2020.

相关链接