- 2025-12-26 21:50:49 面向航空发动机压气机零部件需求:TC11钛合金VAR熔炼全流程数值模拟,揭示电磁场对熔池流

- 2025-12-14 09:48:51 面向航空航天/石油化工领域的LPBF-Ti-6Al-4V合金复杂构件成形与性能保障研究——聚焦

- 2025-02-05 11:17:26 Ti-6Al-4V合金及其表面CrNCr涂层热腐蚀行为研究

钛及钛合金具有高比强度、优秀耐蚀性及良好的生物相容性,现已成为航空航天、船舶及医疗等领域必不可少的材料,而Ti-6Al-4V作为α+β双相钛合金的典型代表,以广泛的应用占据总用钛量的50%以上[1,2]。

铸锭的化学成分均匀性是决定钛合金产品最终性能与服役可靠性的关键因素之一[3]。同时,真空自耗电弧熔炼(vacuum arc remelting,VAR)是制备高品质钛合金铸锭的核心手段[4]。为实现成分均匀,对于由海绵钛和中间合金等原料压制而成的电极块来说,其质量控制便成为影响铸锭成分均匀性的首要环节。电极块内部合金元素与海绵钛的混合均匀程度,对铸锭的成分分布均会产生一定影响[5-7]。然而,在实际生产中,由于原料间存在粒度、密度和形状等物性差异,混料过程极易引发颗粒分离现象,导致电极块内部合金分布不均[8]。若这种不均匀性的尺度超出熔炼过程熔池对流与搅拌的均匀化能力,则会遗传到铸锭中,形成难以消除的宏观偏析缺陷[9]。近年来,针对电极块混料工艺的研究多集中于原材料成分差异的影响与熔炼工艺参数研究,例如于继洋等[10]研究了V55Al中间合金成分极差对TC4铸锭均匀性的影响,发现中间合金成分波动会导致铸锭V元素偏析度提升0.2%;靖振权等[11]研究了与铸锭直接相关的3个工艺参数(熔速、铸锭上表面温度和冷却强度)对铸锭宏观偏析的影响规律。对于电极块混料对宏观成分均匀性遗传性的影响尚缺乏系统性研究。本文首次提出通过两次混料分批次投料的工艺策略,旨在打破因“巴西果效应”引发的大尺度合金分布不均的结构,从而提升铸锭整体成分均匀性。

本文以广泛应用的 Ti-6Al-4V合金为研究对象,以提升 Ti-6Al-4V合金铸锭成分均匀性,同时解决 Ti-6Al-4V合金铸锭中出现的底部 Al元素贫化问题为目标,重点探究电极块混料重量和混料次数对电极块合金分布以及铸锭最终成分均匀性的影响规律。结合实验研究、数值模拟与工业化验证,明确优化工艺窗口,为高品质钛合金铸锭的稳定制备提供科学基础。

1、实验材料与方法

本研究选用优质 0级海绵钛、钒铝中间合金(V-Al)、铝豆(Al)作为主要原料,所有原料均符合航空级Ti-6Al-4V合金的化学成分标准。采用德国进口的 OAS自动称重及混料设备,制备圆形电极块。

设置不同混料重量(W1: 100 kg; W2: 150 kg; W3: 200 kg)进行对比,每次混料时间固定为 3 min,并设计混料实验模腔,对混料器混合后原料中合金占比进行分层筛分、统计,从而对比电极块中合金的分布规律和均匀性。

然后结合数值模拟和实验,开展不同混料次数影响研究,即设置一次混料与两次混料两种方式进行对比。一次混料是将所有原料一次性投入混料机,混合预定时间后,一次性投入油压机模腔内进行压制;两次混料是将总原料等分为两份。先将第一份原料混合相同时间后投入模腔,再将第二份原料混合相同时间后投入已装有第一批物料的模腔中,最后统一进行压制。

不同混料次数影响具体研究过程为:(1)采用 MeltFlow-VAR软件模块进行数值模拟。将一次混料和两次混料方案下不同电极块成分分布,作为模拟的初始条件输入,然后进行熔炼工艺数值模拟,获得成品铸锭的成分分布规律 。(2)分别采用两种混料方式压制圆形电极块,对其进行纵剖,观察两种混料方式下合金实际分布特点。(3)最后,在 VAR熔炼车间进行了 5 t级铸锭全流程验证试验,分别采用一次混料和两次混料方式制备电极块,并完成焊接和熔炼,得到成品铸锭,并在铸锭头部、中部和尾部分别切取试样片进行成分均匀性分析评价。

2、实验结果及讨论

2.1混料重量对电极块中合金分布的影响

采用混合均匀度 M评价电极块中合金分布的均匀性,混合均匀度 M计算方式为:

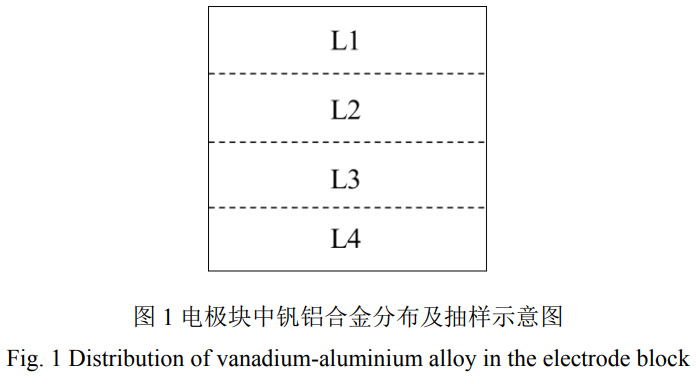

式中, M代表混合均匀度; 代表抽样中合金 A占抽样重量的百分比; L代表理想均匀状态时合金 A组分所占百分比。混合均匀度 M值越小,代表合金 A在电极块中纵向分布离散程度越小,即分布均匀性越好;反之越差。为便于理解,图 1给出了电极块分层抽样示意图:将电极块沿高度方向均匀分为四层,自上而下分别标记为 L1、L2、L3、L4,每层厚度相等。同时,采用%V-Al表示 V-Al合金在每一抽样层中的占比,用于量化V-Al合金的分布特征。

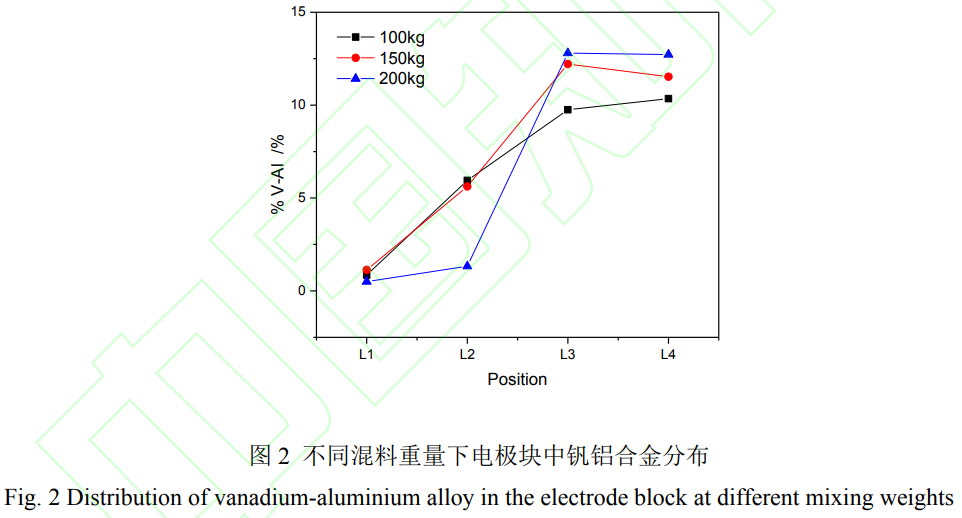

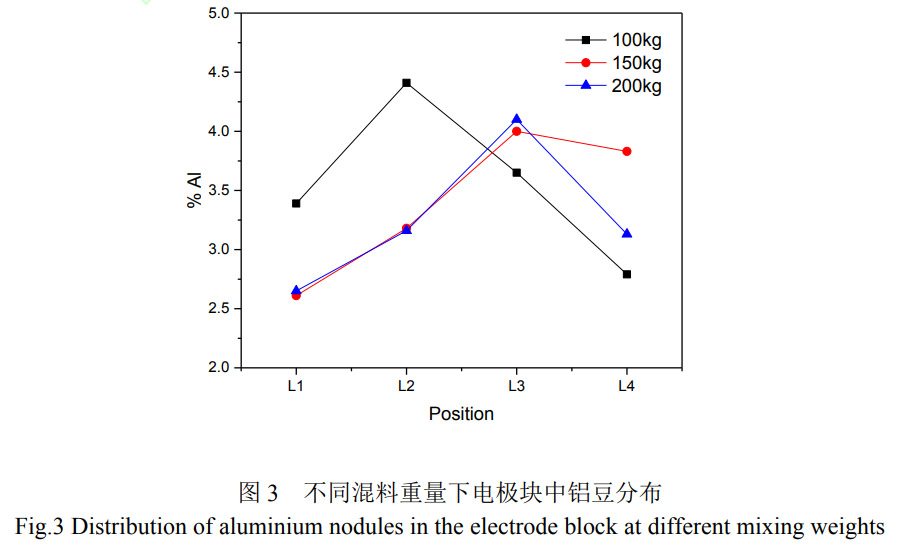

对不同混料重量(W1:100kg;W2:150kg;W3:200kg)下混合均匀度进行分析,可以看出:(1)对于V-Al合金来说,如图2所示,三种混料重量下,大部分V-Al合金均沉积于电极块的下半部分(即L3和L4位置)。而且从不同位置合金占比来看,100和150kg混料重量下,其%V-Al(L1:L2:L3:L4)分别为1:7:11:12和1:5:11:10,两者分布规律相近;但200kg混料重量下,%V-Al(L1:L2:L3:L4)为1:3:26:25。这说明100~150kg混料重量级别下,电极块中合金纵向分布变化随混料重量的变化不甚敏感,但当增至200kg级别混料重量时,V-Al合金在电极块中沉积的程度将明显增加。(2)对于Al豆来说,如图3所示,三种混料重量下,大部分Al豆均处于电极块的中部位置(即L2和L3位置)。从不同位置Al豆占比来看,100kg混料重量下,%Al(L1:L2:L3:L4)为1:1.3:1.1:0.8,而150和200kg混料重量下,%Al(L1:L2:L3:L4)分别为1:1.2:1.5:1.5和1:1.2:1.5:1.2,这说明虽然由于Al豆颗粒尺寸相比V-Al合金较大,其在电极块中的沉积效应不如V-Al合金明显,但当混料重量从100kg逐渐增加至150~200kg时,其分布特点也呈现出从电极块中上部往中下部偏移的趋势。

上述现象可由颗粒系统的“巴西果效应”及其逆向原理解释[20,21]。通常来说,V-Al合金粒度范围在1~10mm,Al豆粒度范围在8~13mm,而海绵钛的粒度范围通常在0.83~25.4mm,在混料过程中,粒度较小的V-Al合金和Al豆倾向于通过海绵钛颗粒间的间隙向底部迁移,而粒度较大的海绵钛颗粒则上浮或移向外侧。混料重量越大,物料堆的高度越高,小颗粒沉降的驱动力和最终沉降深度也越大,从而导致更严重的纵向偏析。

2.2不同混料次数下电极块纵剖验证与分析

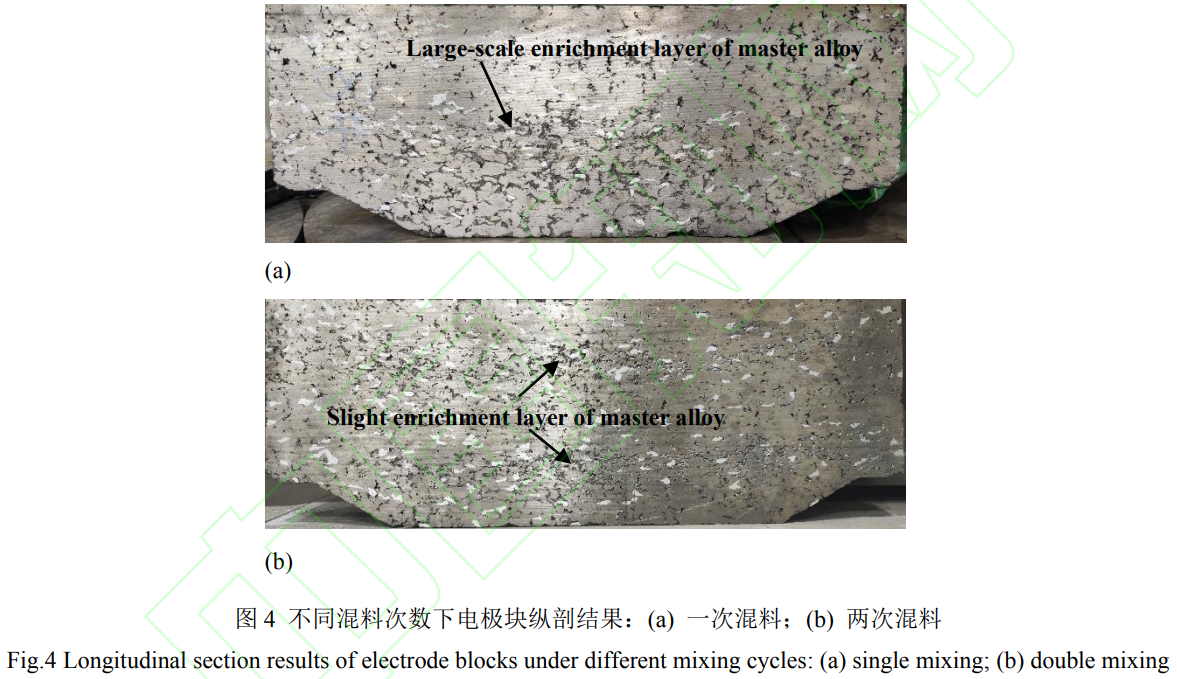

为了观察两种混料次数下V-Al合金和Al豆实际分布特点,分别采用一次混料、两次混料的方式制备150 kg电极块,并进行纵剖观察。

从一次混料电极块的纵剖面图(图4a)可以看出,其内部合金成分呈现出宏观分层现象:电极块下半部分(约1/2厚度区域),形成了一个连续且富集Al、V合金的致密层;而在上半部分,则相应地形成Al、V合金贫化的区域。这种不均匀性并非随机分布,而是由物料的物理特性和工艺流程共同决定的。

为克服上述问题,采用两次混料工艺后,每次倒入模腔的物料量减少了一半,这意味着在模腔内需要形成的物料堆的高度也相应降低,合金沉积效应的影响范围被限制在了一个更浅的深度内。这一过程有效地破坏了一次性投料可能形成的单一、连续的大规模偏析层,将其分割和打散为两个尺度更小、影响范围更有限的偏析单元。从两次混料制备的电极块纵剖面图(图4b)可以看出,其宏观的分层现象得到极大改善。尽管仍存在轻微的富集层,但其厚度和合金富集的程度已经远小于一次混料电极块,这说明了两次混料工艺有效地抑制了因粒度差异导致的沉积偏析,获得了合金分布更加均匀的电极块。

2.3基于数值模拟的混料次数影响预测

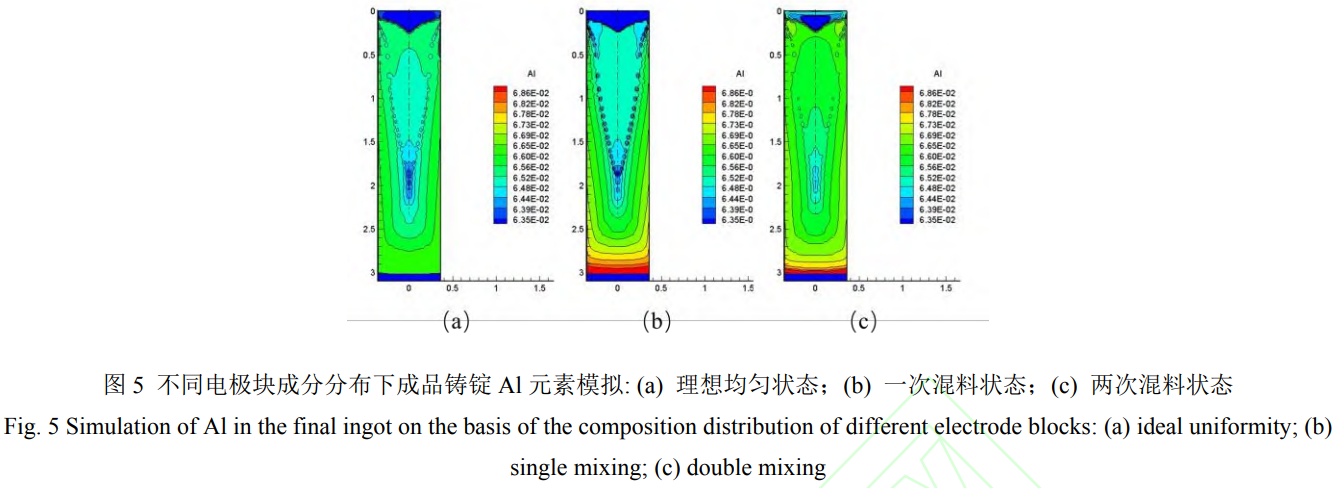

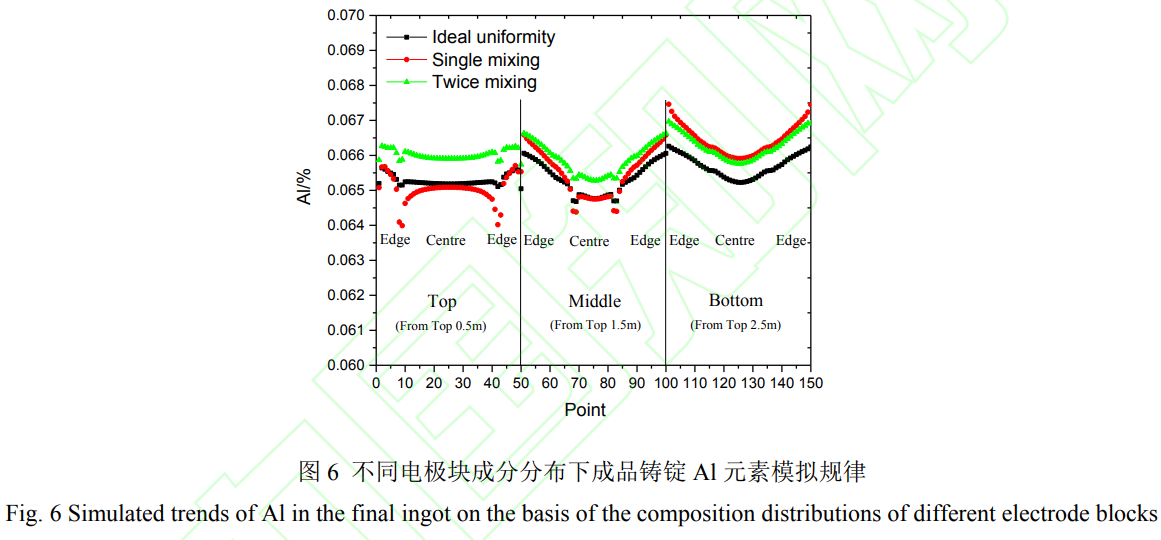

为探究同一混料总重量下,一次混料(single mixing)与两次混料(double mixing)两种方式对铸锭成分均匀性的影响规律,依据2.1中电极块中合金分布,设计模拟的电极块初始成分,同时,按照电极块理想均匀状态(ideal uniformity)时成分作为初始条件进行工艺数值模拟,以作为对比。然后进行一次熔炼、二次熔炼工艺数值模拟,获得铸锭成分分布规律。Al元素模拟结果如图5和6所示,极差水平见表1。

从成分分布来看(分别取距头部0.5、1.5和2.5m的横截面),在头(top)、中(middle)、尾(bottom)三个横截面上,Al元素的平均含量整体上呈现出头部<中部<尾部的特点。并且,两次混料工艺下头中尾截面及整锭(entire)的成分极差均小于一次混料工艺,这也预示了电极块采用两次混料方式对铸锭最终均匀性有一定改善作用。

表1 不同电极块成分分布下成品铸锭Al元素模拟极差

| Position | Ideal uniformity | Single mixing | Double mixing |

| Top/x10-4% | 595 | 1716 | 529 |

| Middle/x10-4% | 1381 | 2208 | 1347 |

| Bottom/x10-4% | 1034 | 1551 | 1203 |

| Entire/x10-4% | 1686 | 3472 | 1582 |

2.4工业化验证:最终铸锭成分均匀性评价

2.4.1工业化验证铸锭成分实测结果

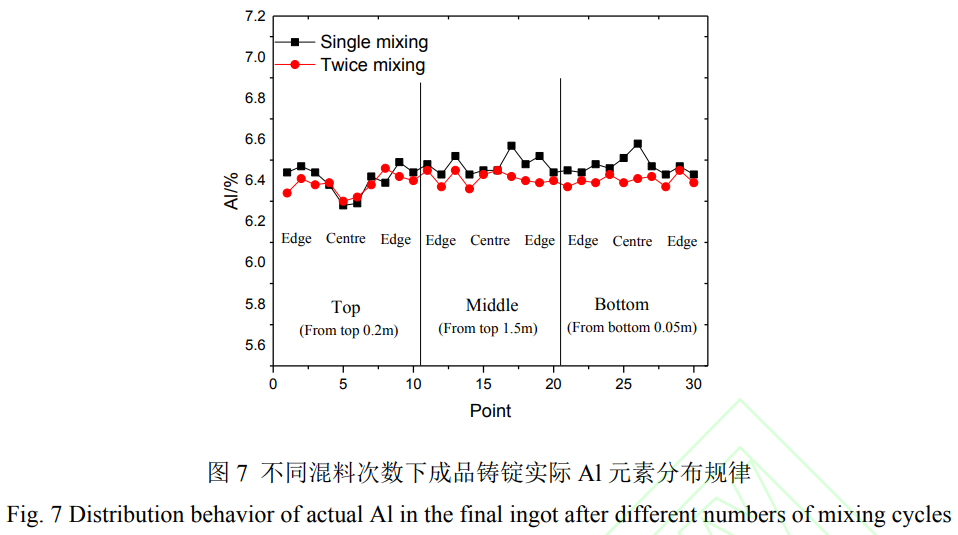

通过工业化试验,可以看出一次混料和两次混料方式下,铸锭成分的实测结果与模拟预测基本一致。如图7和表2所示,实际铸锭Al元素同样呈现出头低、尾高的规律,而且采用两次混料工艺时,其制备的铸锭极差显著减小,模拟值与实测值趋势一致,这也说明当前模型对于Al元素的分布趋势以及工艺对比的相对效果预测能力较好,而其中数值差异主要源于实际熔炼过程中电弧波动及熔池流动的非理想性,不影响工艺对比结论。

表2 不同混料次数下成品铸锭实际Al元素极差

| Position | Single mixing | Double mixing |

| Top/x10-4% | 2100 | 1600 |

| Middle/x10-4% | 1400 | 900 |

| Bottom/x10-4% | 1500 | 800 |

| Entire/x10-4% | 3000 | 1600 |

2.4.2电极块沉积偏析的遗传效应

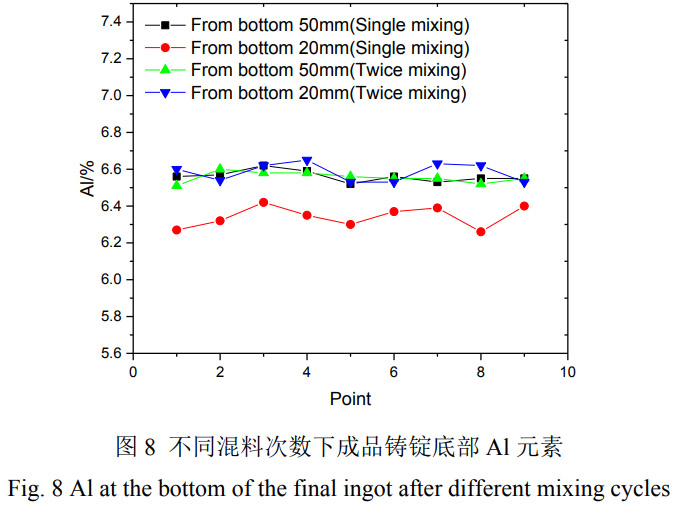

通过工业化试验发现,采用一次混料电极最终得到的成品铸锭,距底部20mm范围内(对应铸锭重量约40 kg),存在显著的Al元素贫化,成分极差相比其它位置整体低约0.3%,而在距底部50 mm时,其成分与其他位置水平相当,如图8所示,这说明该不均匀性源于电极块初始宏观偏析的遗传效应,而非熔炼凝固过程中的局部宏观偏析所致。这是因为第一次熔炼时,该电极作为自耗电极,其头部电极块贫合金料区最终熔入一次铸锭头部区域,导致一次锭头部整体贫Al。当再次熔炼时,由于头部(贫料区)对应起弧阶段,因此该部分熔化并凝固后,便形成了铸锭底部贫Al区域。

这证明了宏观偏析的尺度超出了VAR熔炼过程自身搅拌与对流所能均匀化的能力极限,因此被清晰地遗传并定格在最终产品中。反之,两次混料将贫料区的尺度显著减小,使其不均匀性处于熔炼“自均匀化”能力的容错范围内,最终在熔炼过程电弧搅拌和熔液对流作用下,这种局部的成分波动被有效消除。这也说明对电极块均匀性的评判不能只看整体混料均匀度,还要关注是否存在超出后续熔炼工艺修复能力的宏观缺陷。

3、结论

(1)随着混料重量增加,钒铝合金和铝豆在电极块中下部沉积的程度会随之增加。

(2)一次混料方式下,由于电极块上半部分形成合金贫化区域,且尺度超出熔炼过程自均匀化能力,导致铸锭底部最终贫Al;而采用两次混料方式,由于削减了电极块中合金贫化区尺度,有效解决了此问题。

(3)模拟结果和工业化验证结果显示,相比一次混料,采用两次混料方式,可有效提升Ti-6Al-4V合金铸锭整体成分均匀性。

参考文献

[1] LUTJERING G,WILLIAMS J C.钛(第 2版)[M].雷霆,杨晓源,方树铭,译.北京:冶金工业出版社,2011.

LUTJERING G, WILLIAMS J C. Titanium(2nd ed.)[M]. LEI T, YANG X Y, FANG S M, translate. Beijing: Metallurgical Industry Press, 2011.

[2]李伟东,史许娜,李晨阳,乔海滨,王哲,李宁.钛及钛合金铸锭制备工艺发展现状[J].钛工业进展,2024,41(5):42-48.

LI W D, SHI X N, LI C Y, QIAO H B, WANG Z, LI N. Development status of preparation process of titanium and titanium alloy ingot[J].Titanium Industry Progress,2024,41(5):42-48.

[3]《中国航空材料手册》编辑委员会.中国航空材料手册:第4卷钛合金铜合金[M].北京:中国标准出版社,2002.Editorial Committee of China Aeronautical Materials Handbook. China aeronautical materials handbook: Vol. 4 Titanium Alloys Copper Alloys[M]. Beijing: China Standard Press, 2002.

[4] BERDIN V K, KARAVAEVA M V, KISELEVA S K. Formation of microcrystalline structure in large-scale ingots of Ti alloy Ti-6Al-4V during the complex loading[EB/OL].(2011-10-14)[2025-11-21].https://doi.org/10.48550/arXiv.1110.3122.

[5]张英明,周廉,孙军,韩明臣,倪沛彤,陈杜鹃,潘志强.钛合金真空自耗电弧熔炼技术发展[J].稀有金属快报,2008,27(5):9-14.

ZHANG Y M, ZHOU L, SUN J, HAN M C, NI P T, CHEN D J, PAN Z Q. Progress of vacuum arc remelting technology of titanium alloys[J]. Rare Metals Letters, 2008, 27(5): 9-14.

[6]BOMBERG H B,FROES F H.The melting of titanium[J].JOM,1984,36:39-47.

[7]何春艳,祝建雯,朱康平.浅析原材料对钛合金冶金质量的影响[J].特种铸造及有色合金,2016,36(3):309-312.

HE C Y, ZHU J W, ZHU K P. Effects of raw materials on the metallurgical quality of titanium alloy[J]. Special Casting&Nonferrous Alloys,2016,36(3):309-312.

[8]赵小花,王锦程,刘鹏,吴伟,王凯旋,刘向宏,孙鹏.钛合金电极块混料均匀性对铸锭成分的影响[J].钛工业进展,2021,38(4):1-4.

ZHAO X H, WANG J C, LIU P, WU W, WANG K X, LIU X H, SUN P. Effect of electrode block's mixing uniformity on titanium alloy ingot's composition[J]. Titanium Industry Progress, 2021, 38(4): 1-4.

[9]BOYER R R. An overview on the use of titanium in the aerospace industry[J]. Materials Science and Engineering: A,1996,213(1-2):103-114.

[10]于继洋,罗坤,耿乃涛,王永钢.基于MeltFlow-VAR模拟工艺探讨AIV55中间合金与TC4钛合金铸锭成分均匀性的关系[J].钛工业进展,2025,42(2):9-15.

YU J Y, LUO K, GENG N T, WANG Y G. Relationship between composition uniformity of AIV55 master alloy and TC4

titanium alloy ingot based on MeltFlow-VAR simulation[J]. Titanium Industry Progress, 2025, 42(2): 9-15.

[11]靖振权,孙彦辉,刘睿,陈炼,耿乃涛,郑友平,彭力,王莹.钛合金TC4真空自耗熔炼工艺参数对宏观偏析影响

[J].稀有金属材料与工程,2023,52(3):815-822.

JING Z Q, SUN Y H, LIU R,CHEN L, GENG N T, ZHENG Y P, PENG L, WANG Y. Effect of vacuum arc remelting process parameters on macrosegregation in TC4 titanium alloy[J]. Rare Metal Materials and Engineering, 2023,52(3):815-822.

[12]李鹏飞,李金山,孙畅,寇宏超,钟宏,常辉,周廉.钛合金真空自耗电弧熔炼过程的多尺度模拟[J].钢铁钒钛,2013,34(2):24-29.

LI P F, LI J S, SUN C,KOU H C, ZHONG H, CHANG H, ZHOU L. Multiscale modeling of the vacuum arc remelting process of titanium alloy[J]. Iron Steel Vanadium Titanium, 2013, 34(2): 24-29.

[13]王阳阳,赵小花,雷强,吴伟,付杰,尚金金,何永胜,刘向宏.钛合金VAR熔炼用电极块压制过程模拟研究[J].钛工业进展,2021,38(6):1-5.

WANG Y Y, ZHAO X H, LEI Q,WU W, FU J, SHANG J J, HE Y S, LIU X H. Research on the pressing process of electrode for titanium alloy VAR melting[J]. Titanium Industry Progress, 2021, 38(6): 1-5.

[14]张敏,郭宇飞,黄超,张立胜,张文辉.Ti-6Al-4V三元合金焊接熔池凝固组织模拟[J].材料导报,2021,35(8):8116-8120.

ZHANG M, GUO Y F, HUANG C, ZHANG L S, ZHANG W H. Solidification microstructure simulation of Ti-6Al-4V ternary alloy welding pool[J]. Materials Reports, 2021, 35(8): 8116-8120.

[15]赵小花,李金山,杨治军,孙来喜,常辉,薛祥义,周廉.钛合金真空自耗电弧熔炼过程中温度场的数值模拟[J].特种铸造及有色合金,2010,30(11):1001-1004,974.

ZHAO X H, LI J S, YANG Z J, SUN L X, CHANG H, XUE X Y, ZHOU L. Numerical simulation of temperature field in vacuum arc remelting Ti alloy[J]. Special Casting& Nonferrous Alloys, 2010, 30(11): 1001-1004, 974.

[16]赵小花,宋长虹,楼美琪,王凯旋,王阳阳,夏勇,尚金金,刘向宏.钛合金铸锭制备全流程数值模拟研究[J].材料开发与应用,2025,40(3):83-91.

ZHAO X H, SONG C H, LOU M Q, WANG K X, WANG Y Y, XIA Y, SHANG J J, LIU X H. Study on numerical simulation of whole process of titanium alloy ingot production[J]. Development and Application of Materials, 2025,40(3):83-91.

[17]张颖娟,寇宏超,李鹏飞,钟宏,胡锐,李金山,周廉.真空自耗电弧熔炼TC4铸锭的凝固组织和缩松缩孔的模拟[J].特种铸造及有色合金,2012,32(5):418-421.

ZHANG Y J, KOU H C, LI P F, ZHONG H, HU R, LI J S, ZHOU L. Simulation on solidification structure and shrinkage porosity(hole) in TC4 ingot during vacuum arc remelting process[J]. Special Casting& Nonferrous Alloys, 2012,32(5):418-421.

[18]CHEN J H,LI J S,TANG B,DU L H,KOU H C. Numerical simulation of hot die forging process of Ti-6Al-4V alloy blade[J]. Materials Science Forum, 2017, 898: 1325-1331.

[19] ZHENQUAN J, SUN Y H, SONG S C. Numerical simulation of macrosegregation heredity on TC4 titanium alloy ingot by vacuum arc remelting[J]. Metallurgical Research& Technology, 2023, 120(1): 2023.

[20]GUO Y, WU C Y, THORNTON C. The effects of air and particle density difference on segregation of powder mixtures during die filling[J]. Chemical Engineering Science, 2011, 66(4):661-673.

[21]YAN X, SHI Q, HOU M, LU K, CHAN C K. Effects of air on the segregation of particles in a shaken granular bed[J].Physical Review Letters,2003,91:014302.

(注,原文标题:Ti-6Al-4V钛合金铸锭成分均匀性提升研究)

yongyiti.com

永益钛手机网