1、 简介

钛法兰(Ti-6Al-4V/TA2等)凭借全海深耐蚀性(海水腐蚀率<0.001mm/a)、高比强度(TC4抗拉强度≥895MPa)及无磁透声特性,成为船舶管路、深海装备连接系统的核心部件。相较于316L不锈钢法兰,钛法兰减重40%以上,且在含硫化物海水中寿命提升5倍。随着LNG船与深潜器发展,钛法兰需突破大尺寸精密铸造(DN>500mm)、低温韧性保障(-196℃)及异种金属电偶腐蚀防护三大技术瓶颈。

2、名义及化学成分与国际牌号对应

主力牌号成分聚焦焊接性与耐蚀平衡(质量百分数%):

表1:钛法兰化学成分与牌号对应

| 牌号 | Ti | Al | V | Fe | O | 国际标准 | 适用场景 |

| TA2 | 余量 | - | - | ≤0.30 | ≤0.25 | ASTM B381 Gr2 | 低压海水管路 |

| TC4 | 余量 | 5.5-6.8 | 3.5-4.5 | ≤0.40 | ≤0.20 | ASTM B381 Gr5 | 高压深潜系统 |

| TA10 | 余量 | - | - | Mo:0.2-0.4, Ni:0.6-0.9 | ≤0.25 | ASTM B381 Gr12 | 含Cl⁻介质阀门 |

低温场景升级:TC4 ELI(超低间隙元素)延伸率≥18%,用于LNG船-162℃液货管(ASTM B381 Gr23)。

3、物理性能、机械性能与耐腐蚀性能

3.1 关键性能验证

表2:钛法兰性能参数对比

| 性能参数 | 单位 | TA2 | TC4 | 316L法兰 |

| 抗拉强度 | MPa | 345-480 | 895-1050 | 515-690 |

| 屈服强度 | MPa | ≥275 | ≥825 | 205-310 |

| -196℃冲击韧性 | J | 45 | 55 | 脆性断裂 |

| 海水腐蚀率 | mm/a | <0.001 | <0.001 | 0.1-0.5 |

| 电偶腐蚀电流 | μA/cm² | ≤0.1(绝缘处理) | ≤0.1 | - |

| 最高工作压力 | MPa | 16 | 42 | 25 |

3.2 特殊优势

深海适应性:TC4法兰在72MPa静水压(等效9000m)下保压72h零泄漏(“奋斗者”号标准);

低温韧性:TC4 ELI在-196℃夏比冲击功≥55J(为316L的20倍),满足LNG运输需求。

4、制造工艺、工艺流程与执行标准

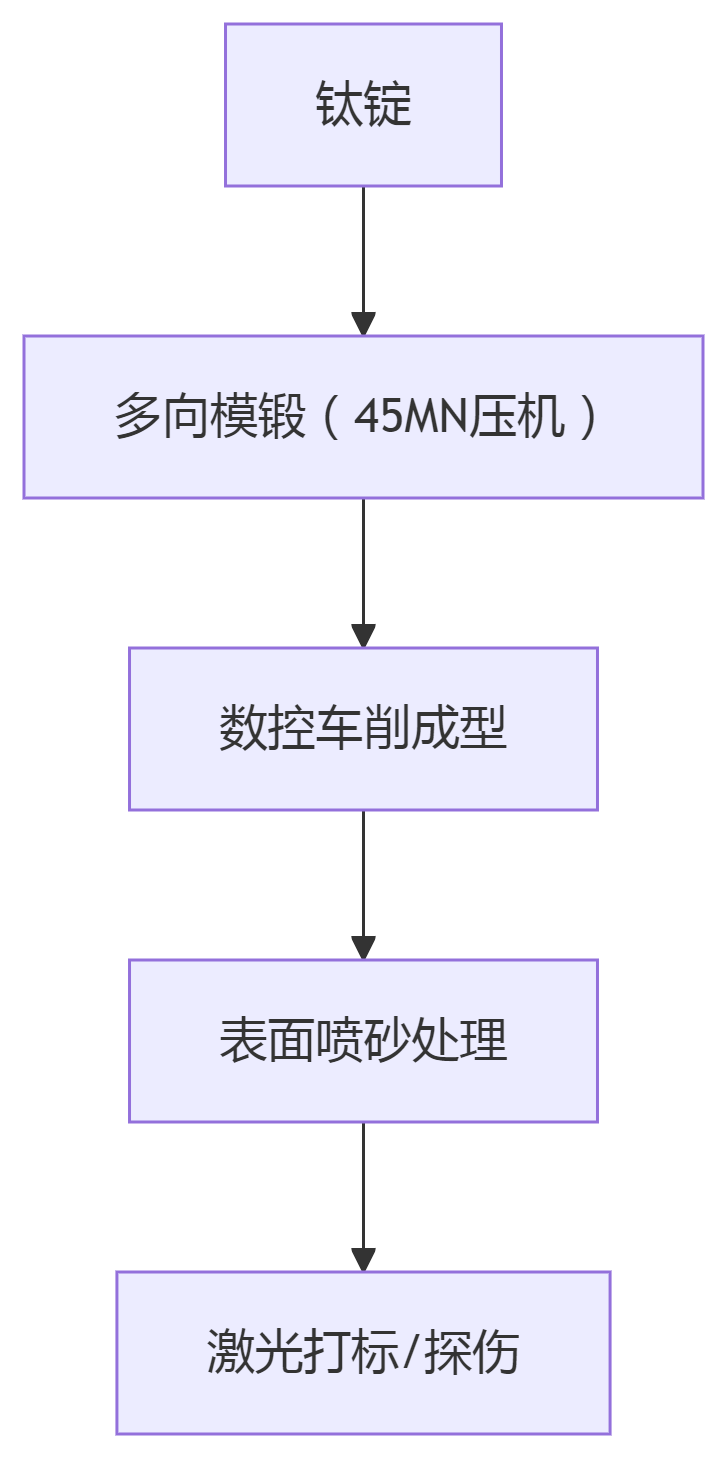

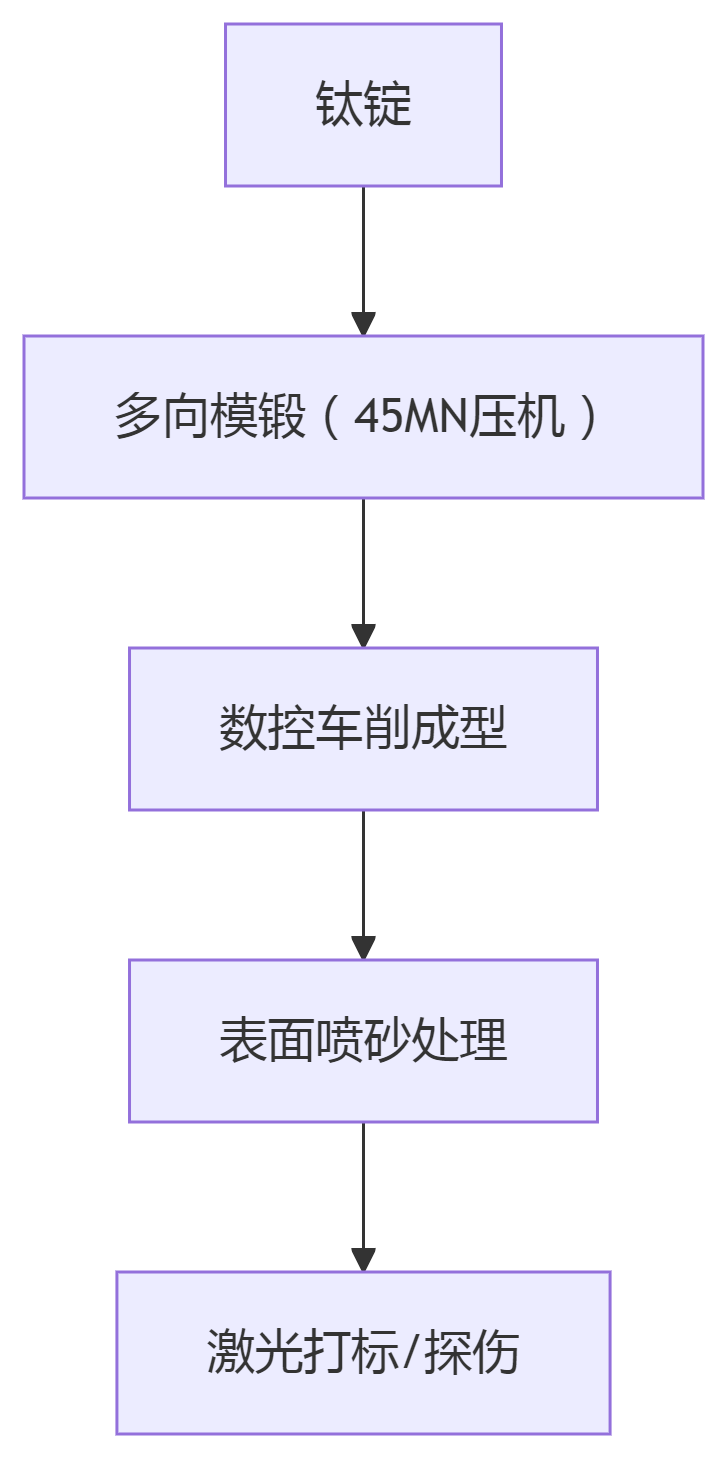

4.1 精密制造流程

工艺控制要点:

锻造:TC4在β相区(1000℃)开坯,终锻温度≥850℃;

密封面:Ra≤3.2μm(ISO 7484标准);

探伤:液体渗透检测(ASTM E165)零缺陷。

4.2 核心执行标准

| 领域 | 材料标准 | 产品标准 | 认证要求 |

| 船舶管路 | ASTM B381 | ASME B16.5 | DNV-GL认证 |

| 深海装备 | GB/T 3625 | ISO 7005-1 | 72MPa/72h保压 |

| LNG船 | ASTM B381 Gr23 | EN 1092-1 | -196℃冲击测试 |

5、与其他法兰材料的区别

表3:海洋工程法兰性能对比

| 特性 | TC4钛法兰 | 双相钢2507 | 铜镍合金 |

| 密度(g/cm³) | 4.51 | 7.80 | 8.90 |

| 比强度(MPa·cm³/g) | 233 | 71 | 43 |

| 海水腐蚀率(mm/a) | <0.001 | 0.02 | 0.05 |

| 维护周期 | 免维护(>30年) | 5年涂层更换 | 3年更换 |

| 成本系数 | 3.5 | 2.8 | 3.0 |

不可替代场景:

深潜器耐压舱:TC4法兰模量110GPa(较钢低50%),显著降低涡激振动;

LNG液货管:-196℃下保持高韧性,避免低温脆裂(沪东中华LNG船项目验证)。

6、核心应用场景与突破案例

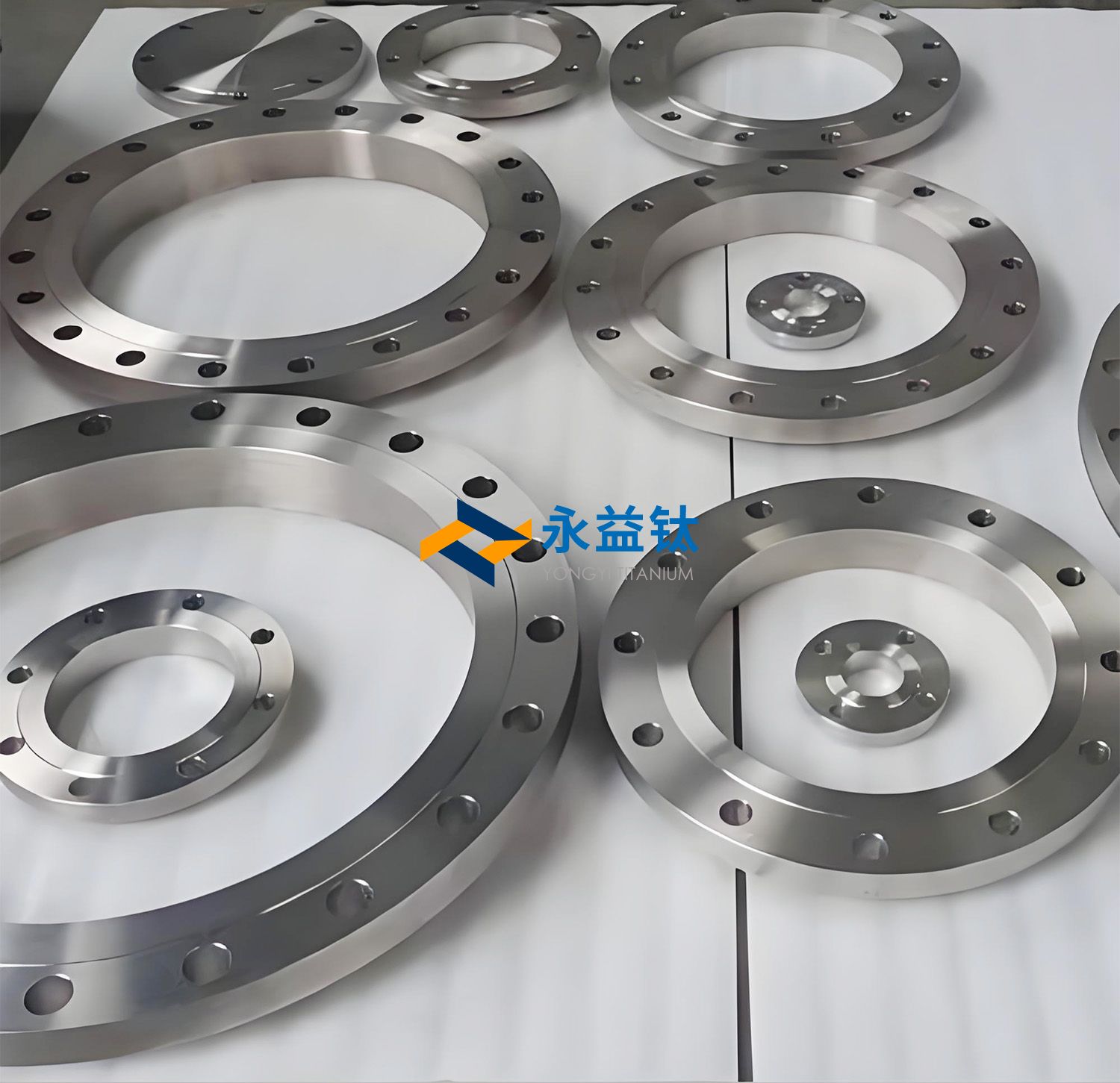

6.1 船舶管路系统

LNG船液货管法兰:TC4 ELI锻造法兰(DN300),通过-196℃冲击测试,密封压力42MPa(沪东中华项目);

海水冷却系统:TA2法兰(DN500)配PTFE垫片,服役12年零泄漏(中远海运集装箱船队)。

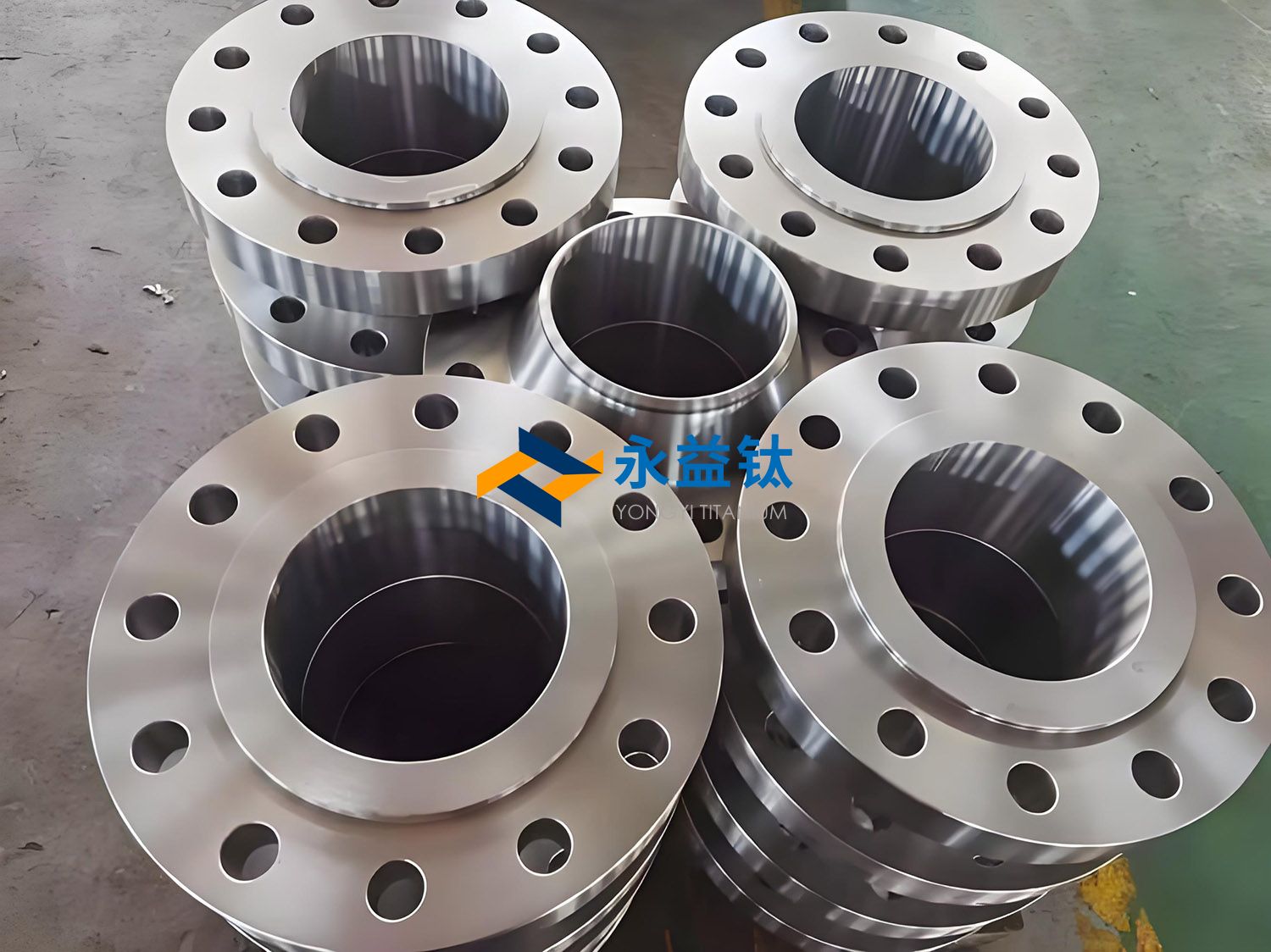

6.2 深海装备连接

“蛟龙号”机械手液压管:TC4法兰(DN80)在70MPa压力下累计工作500次无失效;

海底地震仪基座:TA10法兰抗H₂S腐蚀,在南海1500m深服役8年。

7、先进制造工艺进展

7.1 大尺寸精密锻造

等温模锻技术:宝钛集团实现DN800法兰整体锻造(公差±0.1mm),晶粒度达ASTM 8级;

增材修复:激光熔覆TC4粉末修复密封面,硬度恢复至原部件98%。

7.2 异种金属连接创新

绝缘设计:钛-钢法兰间加设氧化锆陶瓷环,电偶腐蚀电流降至0.05μA/cm²;

梯度过渡层:真空扩散焊制备钛-钢复合法兰(宝钢专利),剪切强度≥210MPa。

8、国内外产业化对比

| 维度 | 中国 | 国际 |

| 最大规格 | DN800(宝钛) | DN1200(VSMPO) |

| 成本水平 | TC4: 2800元/kg | Gr5: 4500美元/kg |

| 认证体系 | CCS/DNV | DNV-GL/ABS |

| LNG船应用 | 沪东中华项目 | GTT薄膜舱技术 |

差距分析:

国产TC4法兰力学性能达标,但DN>800mm成品率仅75%(国际>90%);

超低温数据库缺失,-196℃以下性能数据依赖外包测试。

9、技术挑战与前沿攻关

9.1 瓶颈问题

电偶腐蚀:钛-钢直接接触时腐蚀电流达5μA/cm²(需强制绝缘);

铸造缺陷:大尺寸法兰砂眼率>3%(需求≤1%);

成本制约:钛法兰占深潜器管路造价30%(目标压至20%)。

9.2 攻关方向

短流程冶金:粉末冶金近净成形(中科院金属所技术降本40%);

智能铸造:AI熔模精密控制,砂眼率压降至0.5%(上海交大试验)。

10、趋势展望

材料设计:

低温高韧合金:Ti-5Al-5Mo-5V-3Cr(目标-253℃冲击功≥40J);

自绝缘复合法兰:表层钛/芯部陶瓷一体化烧结(德国蒂森克虏伯预研)。

智能制造:

区块链溯源:从海绵钛到法兰全流程质控数据上链(中船集团试点);

数字孪生服役:深海应力-腐蚀耦合仿真精度>95%。

循环利用:退役法兰氢化脱氧再生(回收率≥98%),支撑绿色船舶战略。

钛法兰的核心竞争力在于全海深耐蚀-轻量化-长免维护的三元协同。随着复合连接与智能铸造技术突破,将成为高端船舶与深渊开发的咽喉部件。

相关链接