钛合金由钛与其他元素(如铝、钒、镍)组成,凭借其高强度、低密度、出色的耐腐蚀性和生物相容性备受重视。相较于其他钛合金,Ti6Al4V 钛合金具有独特的成分配比(以质量分数计:铝 6%、钒 4%,余量为钛),展现出优异的耐高温和抗疲劳性能,是航空航天和生物医学等领域核心零部件不可或缺的材料之一[1-4]。然而,Ti6Al4V 钛合金的耐磨性较差,高滑动摩擦因数增加了运动部件之间的摩擦阻力,尤其是在高负荷或高摩擦应用环境中,将引发更多能量消耗和热量扩散,从而缩短材料的使用寿命,影响系统稳定与安全[5-6]。采用化学热处理[7]、气相沉积[8]、冷热喷涂[9]、表面氧化[10]等传统表面改性技术在增强 Ti6Al4V 钛合金耐磨性方面都有显著效果,但往往涉及高温、高压及复杂的化学反应,增大了整个改性过程的成本和技术难度。相比之下,激光表面改性技术作为一种非接触式、高效处理方法,允许对处理深度和区域进行精确调整,以其高度精准的控制能力和环境友好性从各种表面处理技术中脱颖而出,且在降低 Ti6Al4V 钛合金表面摩擦因数和磨损率方面的效果显著[11-12]。

激光熔覆[13-14]和激光合金化[15]是改善钛合金表面耐磨性能的常用手段,前者是将具有特定功能的材料粉末经高能激光束熔化,并快速凝固在金属基体表面,以获得致密耐磨层;后者是将一种或多种合金元素与基材表面快速结合,从而在金属零件局部表面获得优异的合金性能。研究表明,采用脉冲 Nd:YAG 激光器对 Ti6Al4V 钛合金表面进行熔融处理,形成含 Cr\(-2O\(-3、TiAl 的复合涂层,可以将钛合金的表面显微硬度提高 3~4 倍,将其下摩擦因数降至 0.2~0.3 之间[16]。由于在[17]钛合金表面进行了碳、氮、硼合金化处理,使其表面硬度由原始的 450HV 增至 1 100~1 300HV,其磨损力提升至基体的 3~4 倍。尽管采用 2 种处理方法均可赋予 Ti6Al4V 钛合金优异的耐磨性能,但在处理过程中将随金属的不同均匀熔化和凝固,合金化材料的粒度和分布不同,以及激光处理参数的不适当设置,均会导致较高的表面粗糙度,需要经过二次处理才能适用于精密芯部件。激光抛光技术[18-20]基于精准激光照射诱导的熔化和表面张力作用,能够在不损害基体的同时提升材料的表面质量和性能。新加坡南洋理工研究所[21]利用光纤纳秒激光技术对 Ti6Al4V 钛合金的激光热影响区进行了深入分析,集中评估了激光处理材料表面微观结构和显微硬度的影响,其成果表明,通过精准的激光处理可实现材料硬度的提升,同时将其表面粗糙度维持在1 μm以下。此外,杨奇等[22],贺国明等[23]对激光光 Ti6Al4V 钛合金的作用机理进行了探索,着重研究了激光参数、激光类型和气体氛围对抛光精度和晶格结构的影响,并指出表面粗糙度和晶粒结构的变化直接影响材料的摩擦磨损性能。然而,关于激光光栅 Ti6Al4V 钛合金摩擦损性能的系统性研究却鲜有报道。

为此,本研究通过连续激光光栅技术,采用高分辨率超景深显微镜、金相显微镜、白光干涉仪及摩擦磨损实验等手段来验证手段,深入研究离焦距离、激光功率、扫描速度等参数对其表面微观结构和摩擦损性能的影响,旨在揭示激光光栅化对钛合金样品表面粗糙度及磨损性能的调控机制和作用规律。此项研究为探索 Ti6Al4V 钛合金的表面耐磨性提供了新的途径,对于它在航空航天及医疗器械等高性能应用领域的进一步开发与应用具有重要意义。

1、实验

实验所用材料为西部超导有限公司定制 Ti6Al4V 钛合金,成分见表1。该材料由海绵钛、铝钒合金混合,经油压机压制和真空环境自耗电弧熔炼,后经铸锭加工和热处理精整工艺制备而成。为了保持实验的一致性,将钛合金板材线切割为10 mm×10 mm×10 mm(长度×宽度×厚度)的矩形块,通过 EcoMet 30 研磨抛光机经200°、400°、800°、1200°砂纸粗抛光,获得表面粗糙度为3.5 μm左右的样品。为了去除表面残留的油污和杂质,将样块放入丙酮中,经超声清洗机清洗15 min后冷风吹干,以备实验使用。

表1 Ti6Al4V钛合金的化学成分

Tab.1 Chemical composition of Ti6Al4V titanium alloy

| Composition | Al | V | Fe | C | N | H | Ti |

| Mass fraction/% | 6.350 | 3.570 | 0.125 | 0.020 | 0.008 | 0.006 | Balance |

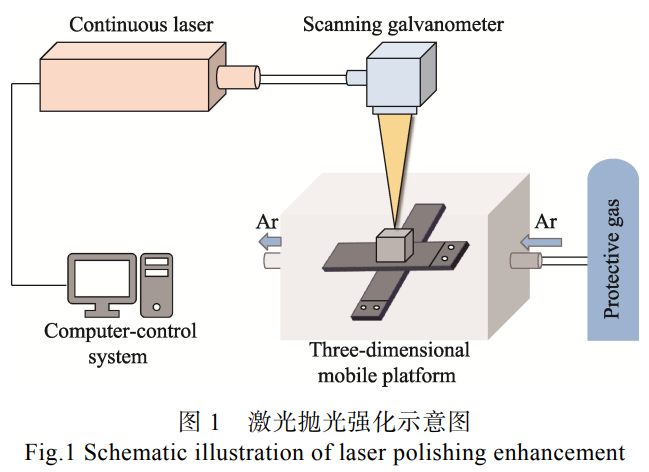

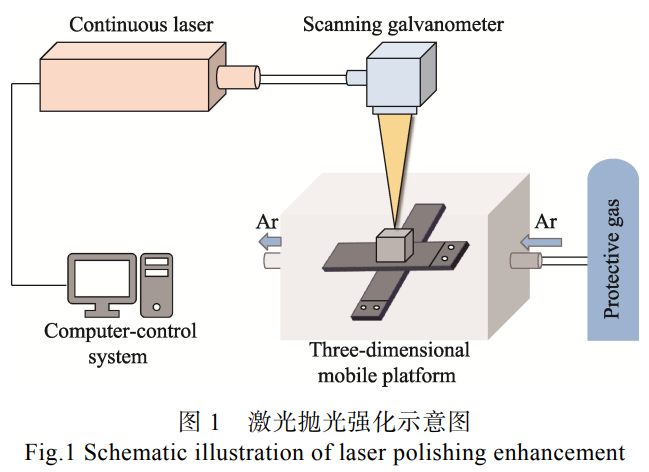

如图1所示,实验中采用的激光光栅实验室平台由连续激光器(SP-2000,SPI Lasers,UK),扫描振幅、气体腔室、移动平台、计算机控制系统等5个部分组成。由光源发射的连续激光(波长λ=1064 nm,最大功率P=2 000 W,光束质量因子M<0.44)经过反射镜引入扫描振幅,最终照射到气体腔室内移动平台上的Ti6Al4V钛合金样品表面。将腔室充入氩气,使氧的含量保持在0.1 g/L以下,防止样品在高温情况下发生氧化。在整个激光光栅过程中,通过计算机控制系统可以对离焦距离、激光功率、扫描速度、移动平台进行控制,以写字形扫描路径对Ti6Al4V钛合金表面进行高精度抛光强化。

为了评估不同工艺参数对Ti6Al4V钛合金样品表面微观形貌和耐磨性的影响,使用白光干涉仪(Contour GT-X,Bruker,Germany)和超景深显微镜(VHX-S650E,Japan),分别通过10倍、200倍物镜对抛光前后表面粗糙度、微观形貌及磨损体积进行表征,选用白光干涉仪中的Negative Volume测试程序可直接得出磨损体积的具体数值,使用金相显微镜(WYJ-55XA,China)在200、400、800倍镜头下对抛光后样件表面的微观组织进行观测。采用Rtec摩擦损失实验机(MFT-5000,Rtec Instruments,USA)在室温条件下进行复测剪切实验。摩擦损失材料为Si3N4陶瓷球(上海联合科技有限公司),直径为6.35 mm,显微硬度约为1700HV。上下样品分别由专用夹具固定,下样品在实验过程中保持静止,上样品在垂直悬臂的驱动下沿直线往复滑动。通过实验机软件可设定法向载荷、摩擦行程、频率和实验温度等参数。摩擦实验在平滑条件下进行,将环境温度控制在25 ℃,加载力为10 N,频率为4 Hz,行程为4 mm,持续时间为30 min。在每种实验条件下均使用新的Si3N4球进行3次重复测试实验,在该过程中计算机会实时记录摩擦因数。

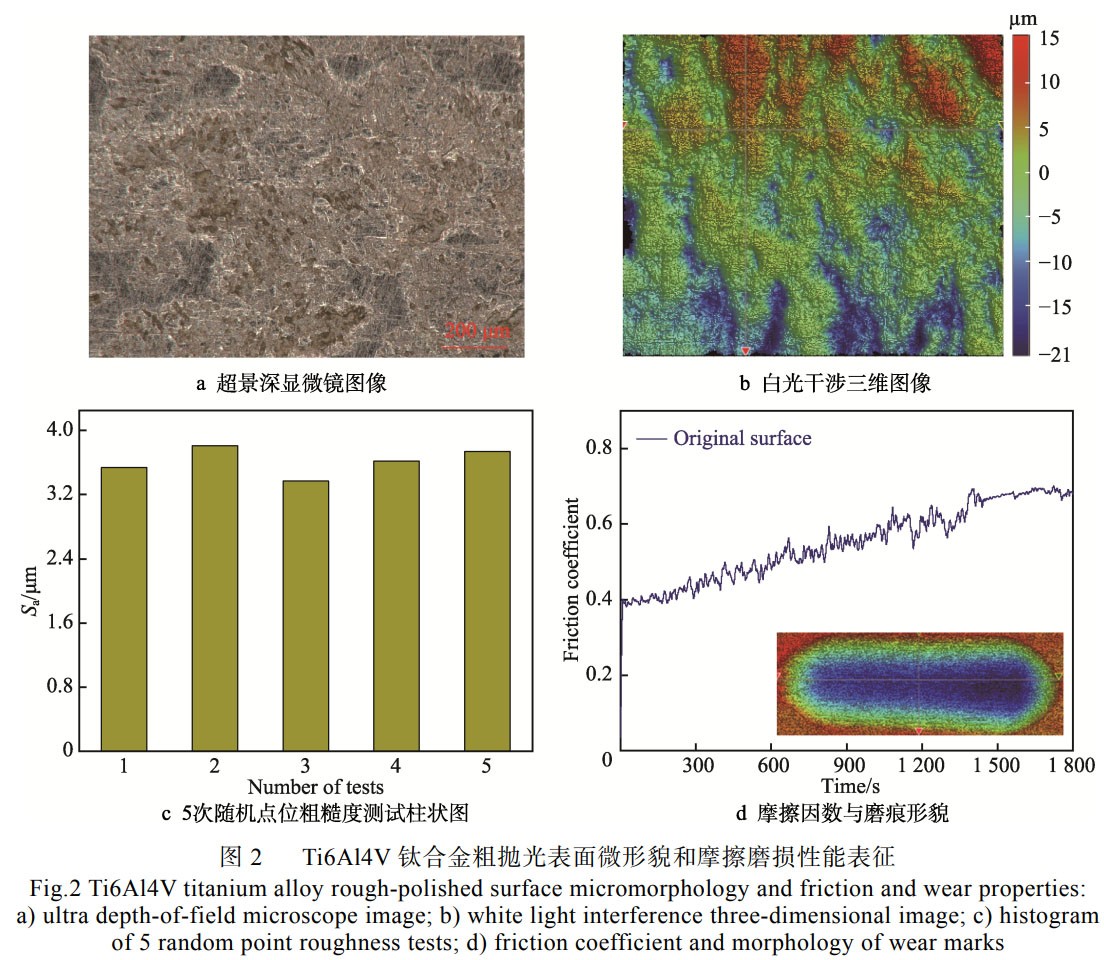

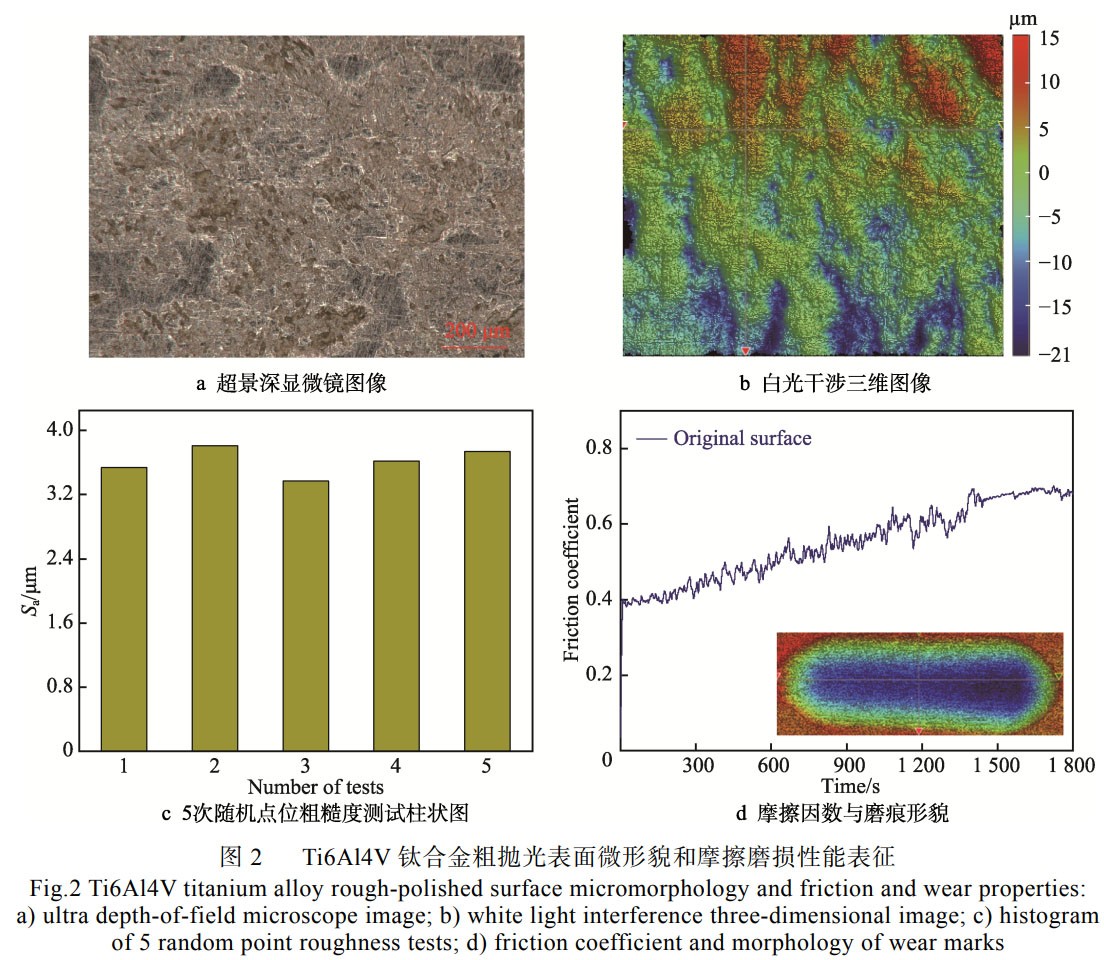

为了清楚地展示激光光栅Ti6Al4V钛合金样品表面特性的改善效果,本研究首先对经粗磨和粗抛光后的Ti6Al4V钛合金样块表面进行了微观形貌和性能评估。如图2a所示,超景深显微镜图像显示,粗抛光表面存在分散微坑特征,微坑的直径在200 μm左右,特定区域微坑呈片状结构,其长度可达600 μm。三维形貌和5次随机测试点位粗糙度数值柱状图分别如图2b、c所示,可知粗抛光表面不平整,其最大高度差可达37 μm,其粗糙度分布在3.2~3.6 μm之间。粗抛光表面摩擦因数测试曲线及磨损三维图像如图 2d 所示,可知摩擦因数的时间依赖性表现出明显的非线性特征,尤其是在滑动初期,摩擦因数迅速上升,随着滑动距离的增加逐渐趋于稳定,最终稳定值为0.62。

2、结果与讨论

2.1 离焦量对抛光面摩擦磨损性能的影响

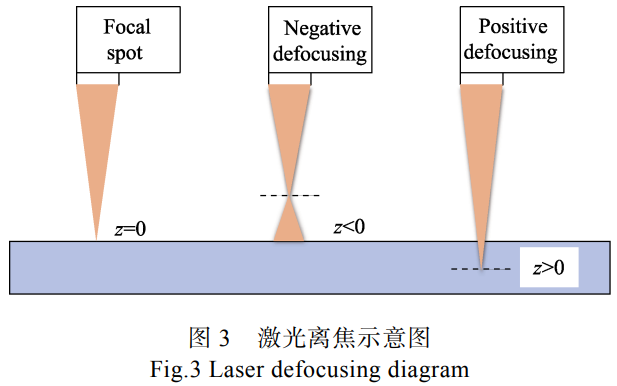

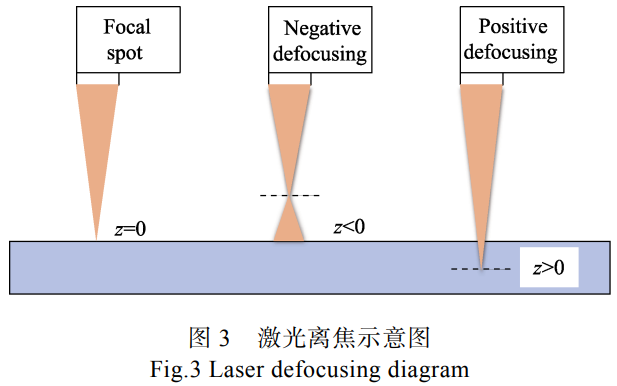

将激光功率密度(Laser Power Density)定义为激光束单位面积上的功率,它主要取决于激光功率和光斑直径。激光功率密度对抛光区域材料的熔融速率及层面的抛光质量有着非常直接的影响,是激光加工关键参数之一。离焦量描述了激光焦点相对于目标材料表面的位置,如图3所示。其中,零离焦代表焦点精准在表面,负值表示焦点高于表面,而正值指焦点位于表面以下。正离焦量绝对值的增大会导致样品表面光斑直径的增大,其关系见式(1)。

D=D0[1+(z/zR)2]1/2

式中:D为光斑直径;D0为膜斑直径;z为离焦量;zR为瑞利长度;zR= πD0/4λ ;λ为激光波长。

在考虑高功率负离焦条件下,光束路径中焦点位置处发生空气电离,将打破光斑预期的均匀分布,影响材料表面能量沉积和加工效果。本文实验仅采用不同正离焦,探究它对抛光面摩擦磨损性能的影响。

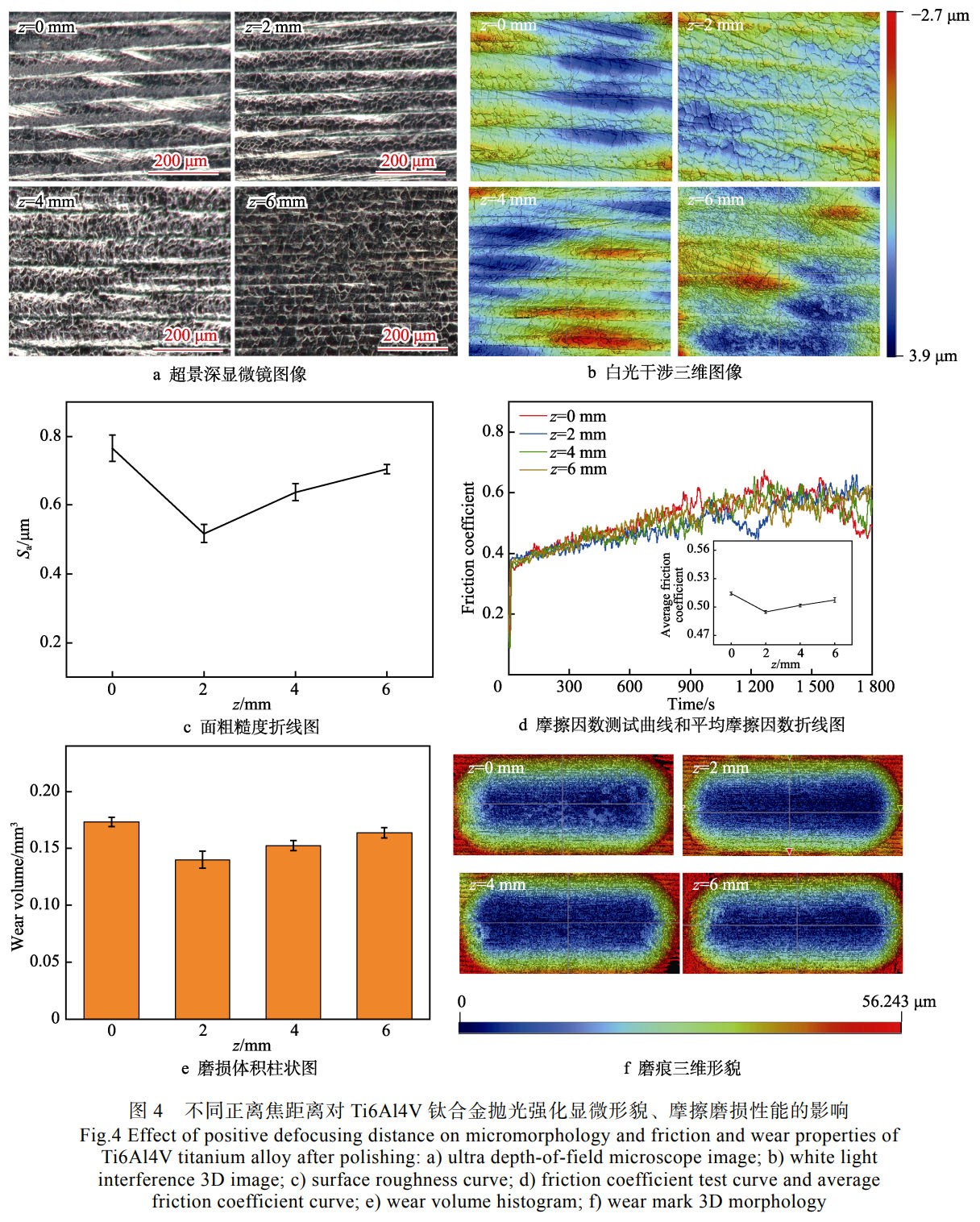

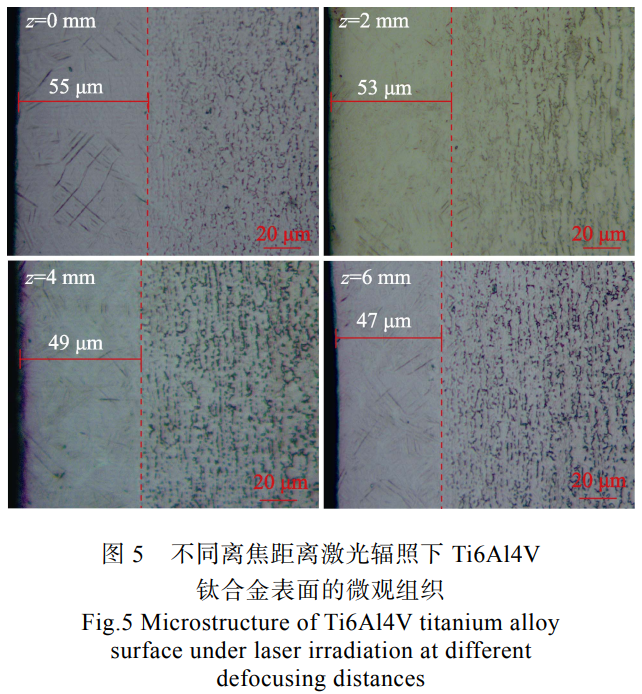

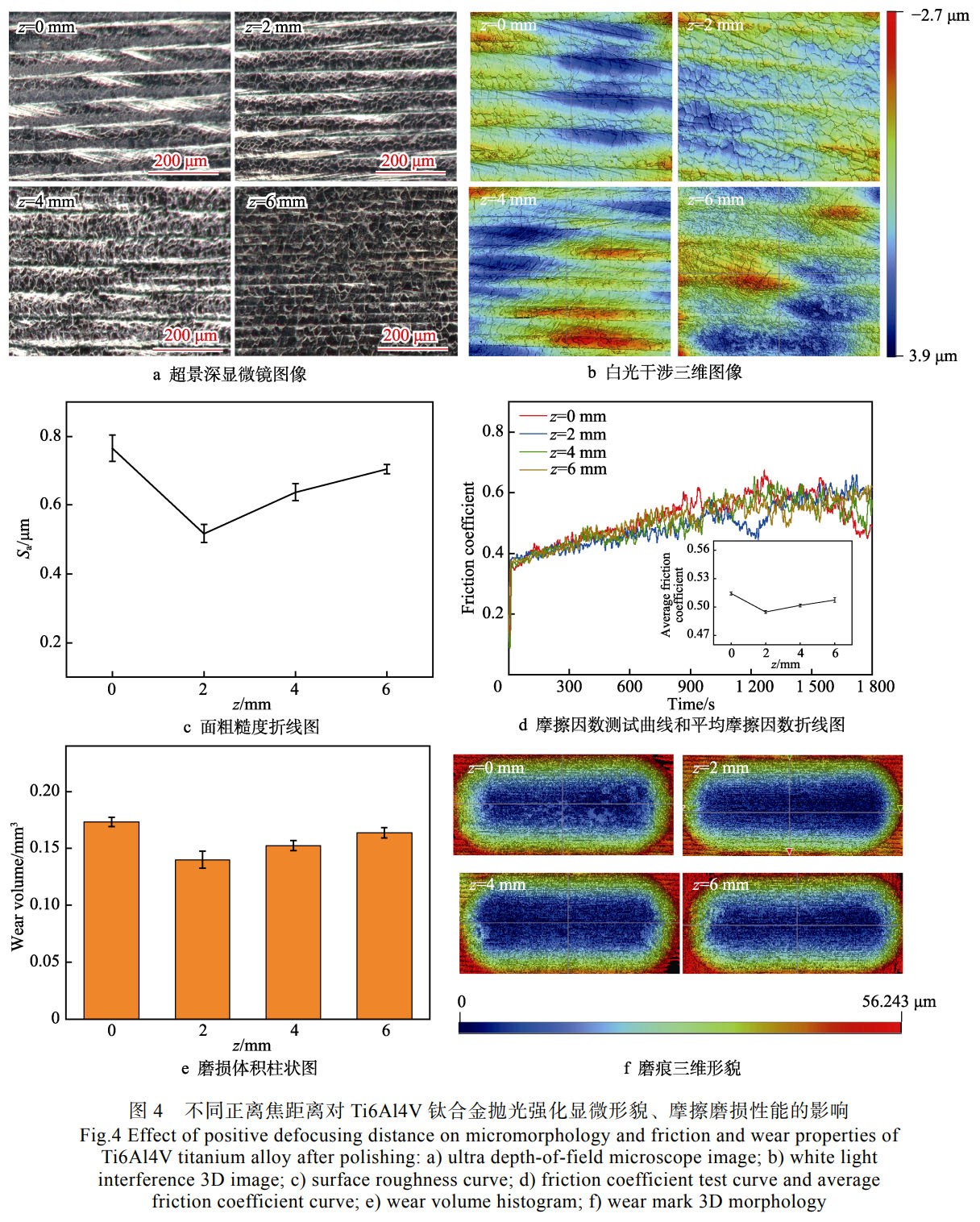

在不同正离焦距离下,Ti6Al4V钛合金经激光抛光强化后的微观形貌及其摩擦磨损性能的变化如图4所示。此时,连续激光功率 P=25 , W ,激光移动速度 v=1000 , mm/s ,弓字形间隔 d=0.04 , mm ,正离焦距离 z 分别为0、2、4、6mm。如图4a、b所示,在离焦距离为0 , mm时,样品表面明显呈现出扫描轨迹和由激光与材料相互作用形成的微纳结构复合表面。随着离焦距离的增加,不同样品表面的扫描轨迹逐渐减小。在 z=6 , mm 时,表面主要被微纳结构覆盖。图4c的数据显示,相应的表面粗糙度分别为0.78、0.51、0.63、0.70μm,表明在 z=2 , mm 的离焦距离下,样品表面粗糙度最低,相较于原始表面,其表面粗糙度降低了约84%。摩擦因数随时间变化的趋势如图4d所示,对应的Ti6A14V钛合金的平均摩擦因数分别为0.5144、0.4948、0.5017、0.5074,相较于原始表面的摩擦因数降低了约16%。进一步的磨损体积测试结果同样呈现先减小后增加的趋势,如图4e、f所示。离焦实验表明,在z=2mm时,激光抛光面粗糙度和摩擦因数最小,且表面磨损体积最低。在考虑激光抛光强化过程中,毛细管力和热毛细管力[25]分别对熔池表面的平滑化及熔体流动产生了重要影响。在较低的离焦距离下,高功率密度的激光促使材料向熔池两侧流动,形成了局部凸起,这种凸起使得抛光表面的微观结构变得松散且不均匀,从而降低了表面硬度、耐磨性。相反,在适度的离焦距离下,激光功率密度更为均匀,减少了凸起的形成,因而提升了抛光和磨损性能。进一步增大离焦距离时,激光功率密度不断减小,重叠区域的表面材料吸收的激光能量不足以实现充分熔化[26],熔池形成不完全,这可能会在材料表面形成不规则结构或未充分融化的颗粒和毛刺,从而使表面粗糙度增大及摩擦磨损性能变差。

2.2 激光功率对抛光面摩擦磨损性能的影响

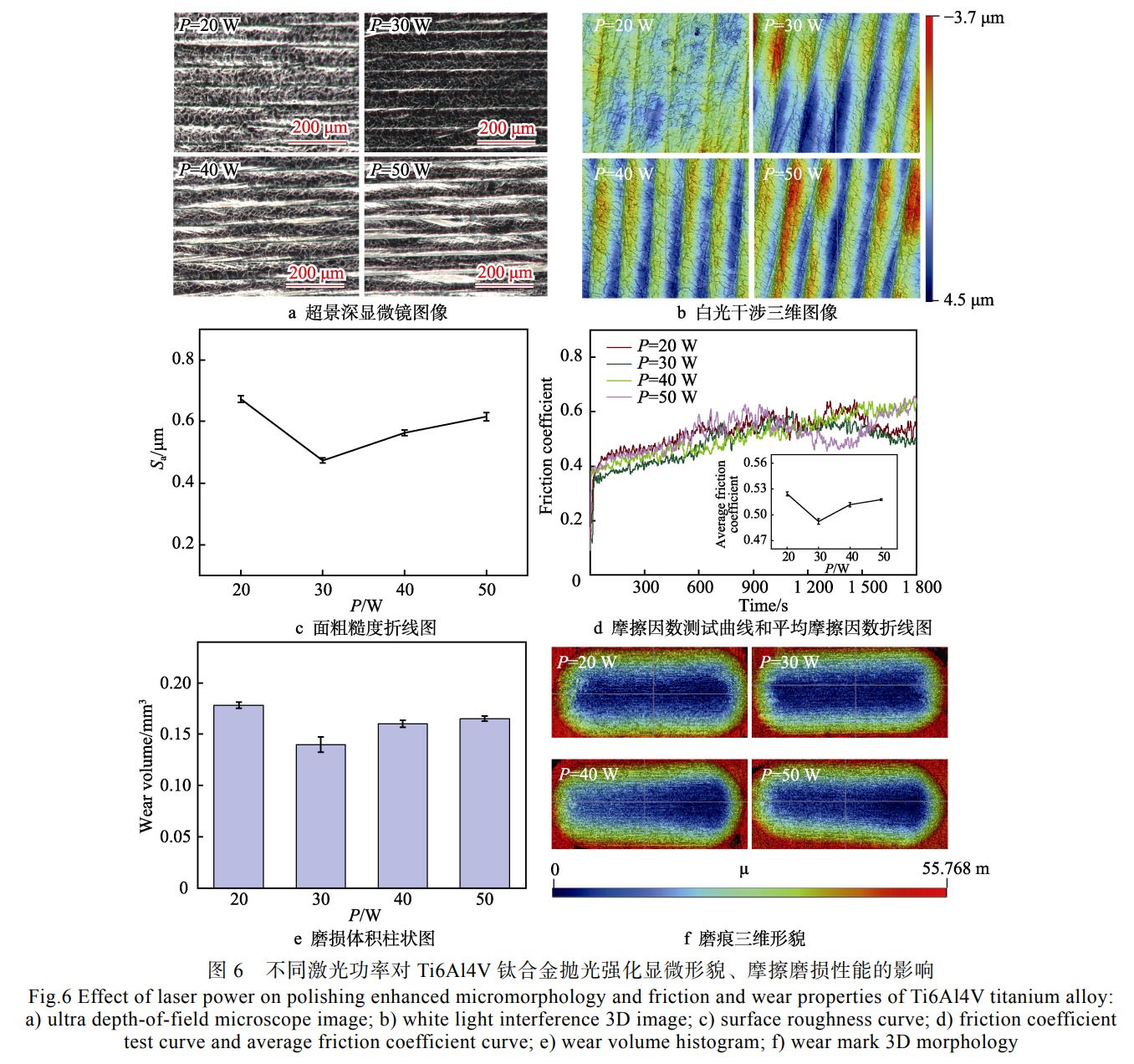

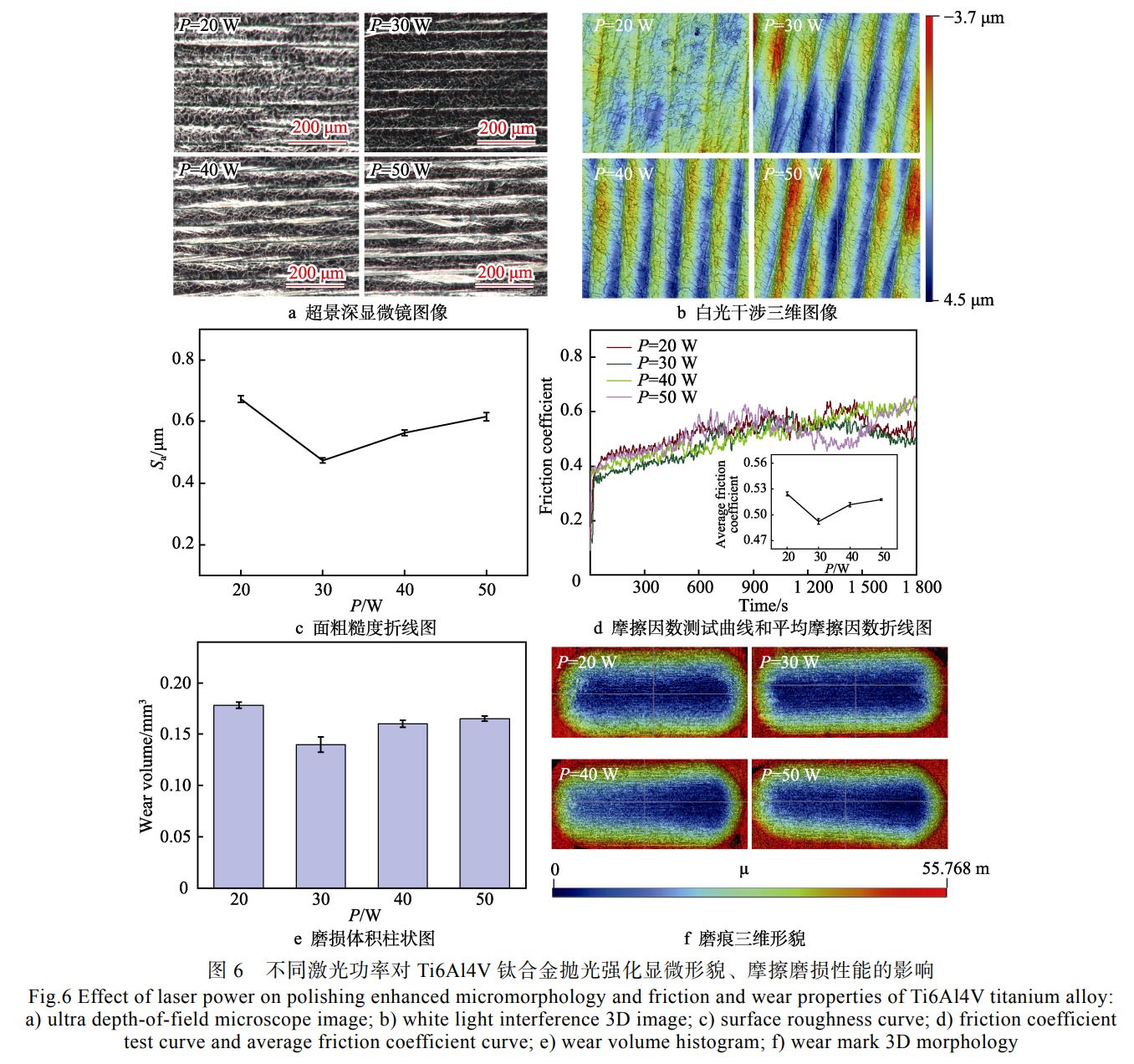

固定离焦距离 z=2 mm,扫描速度 v=1000 mm/s,弓字形间隔 d=0.04 mm,将激光功率 P 分别设置为 20、25、30、35 W 进行实验,其显微形貌和摩擦损性能测试结果如图 6 所示。由图 6a、b 可知,当激光功率为 20 W 时,样品表面出现大量毛刺结构。随着激光功率的增加,毛刺结构逐渐减少,在 P=30 W 时,表面呈现光滑的熔融复合结构形貌表面毛刺明显减少。如图 6c 所示,相应的表面粗糙度分别为 0.67、0.47、0.56、0.61。从图 6d、e 可知,平均摩擦因数为 0.523、0.492、0.515、0.517,磨损体积为 0.178、0.140、0.160、0.165 mm3。显然,经过激光参数优化,相较于离焦距离实验结果,经不同功率处理后 Ti6Al4V 钛合金表面粗糙度均呈小幅下降,然而平均摩擦因数与磨损率未显著降低。实验中,激光功率决定了激光与材料相互作用的能量输入,影响熔化、凝固过程及最终形成的微观结构和表面形貌,对材料表面粗糙度具有显著影响。在低激光功率下,激光能量密度较低,能量输入不足以彻底熔化材料表面,可能导致表面处理不均匀,且无法有效去除表面缺陷,表面产生了大量毛刺,如图 6a 所示。随着激光功率的增加,较大毛刺消失,激光熔痕表面趋近光滑,进一步提高激光功率会导致较大范围的材料熔化。此时激光能量密度超过了表面熔融的适度区间,熔池内部温差增加,熔池运动剧烈,经冷凝后材料表面粗糙度提升。

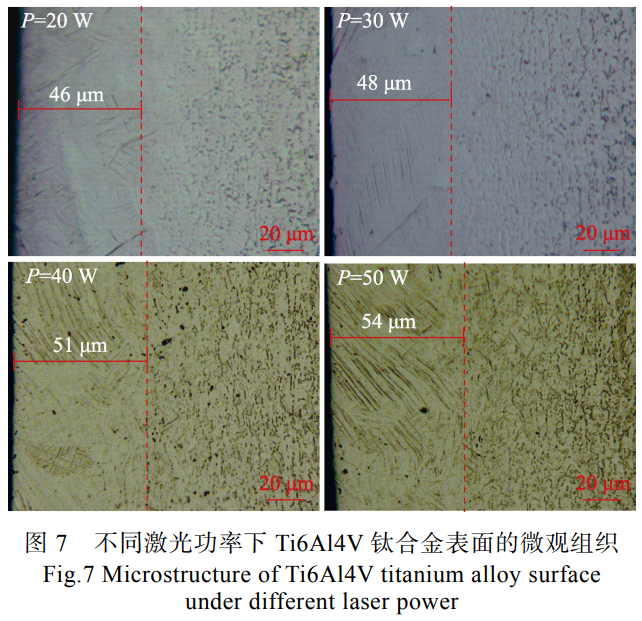

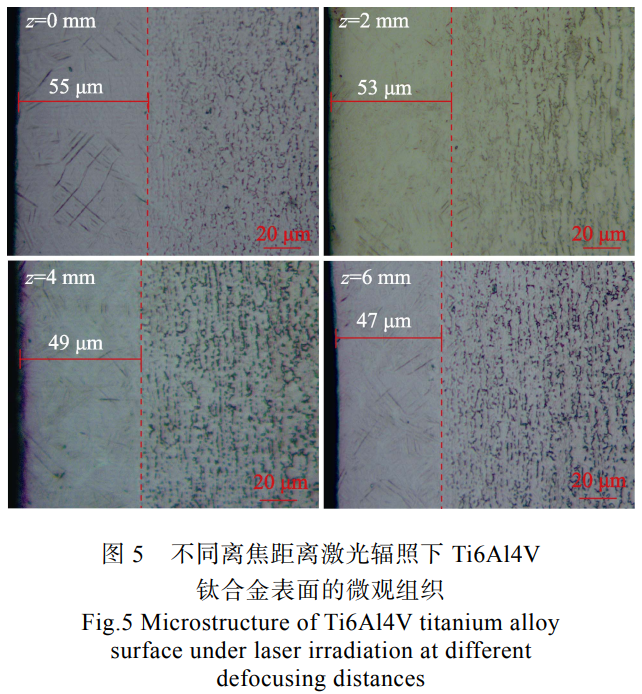

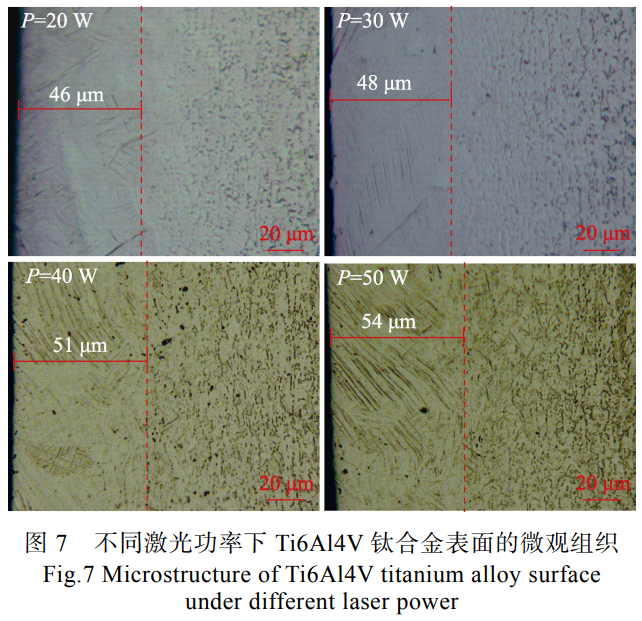

在不同激光功率下,Ti6Al4V 钛合金经激光抛光强化后的微观组织如图 7 所示,相应的抛光区厚度分别为 46、48、51、54 μm。在低激光功率下,激光能量密度较低,热输入不足以使表面组织结构不均匀,抛光区厚度较小,且晶粒细化不完全。随着激光功率的增加,激光能量密度逐渐增大,熔痕表面趋近光滑,微观结构变得均匀,致密程度提升,且产生了适度的晶粒细化效应。进一步提升激光功率后,激光能量密度超过了表面熔融的适度区间,抛光区厚度逐渐增大,组织转变和晶粒细化效应也趋于剧烈,在宏观上,材料的表面粗糙度增大,磨损性能减弱。

2.3 扫描速度对抛光面摩擦磨损性能的影响

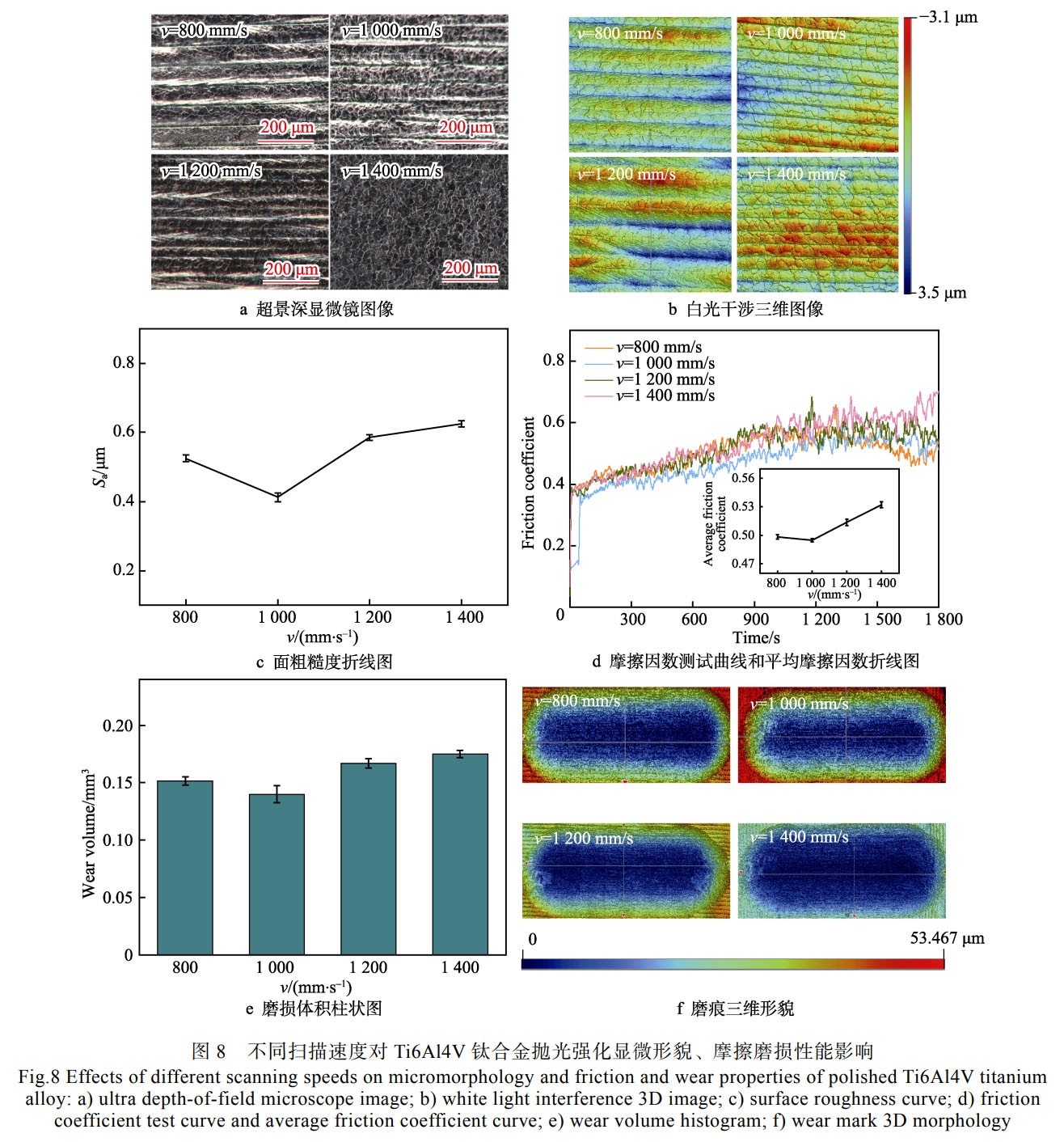

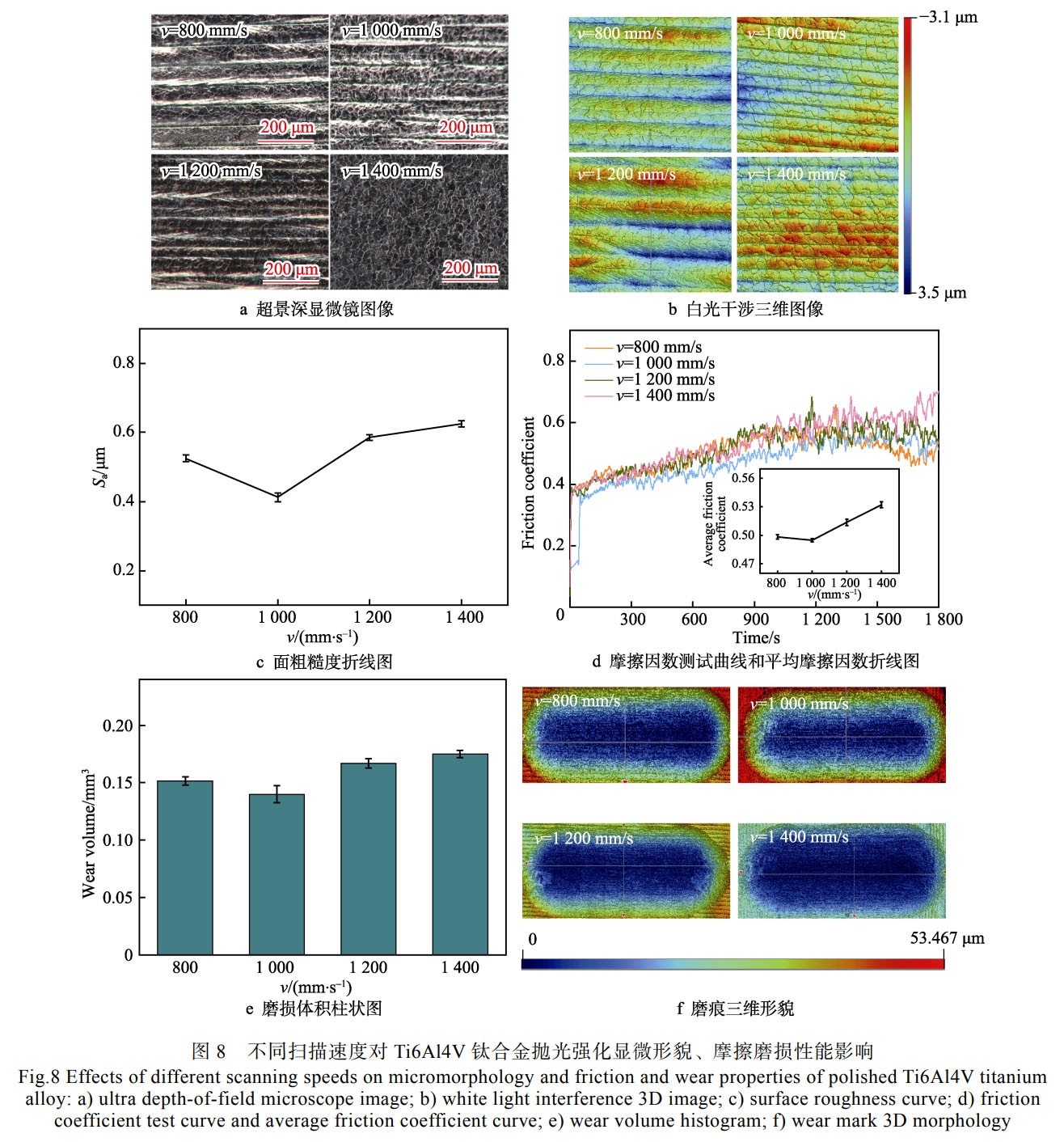

为了进一步探究扫描速度对激光抛光强化效果的影响,保持离焦距离 = 2 mm,激光功率 P=30 W,扫描间距 d=0.035 mm,将扫描速度分别设置为 800、1000、1200、1400 mm/s 进行实验,其显微结构形貌和摩擦损性能测试结果如图 8 所示。由图 8a、b 可知,随着激光扫描速度的提升,单位面积样品与激光相互作用时间缩短,激光与样品相互作用强度减弱,样品表面粗糙度微分复合结构逐渐转变为弯曲微纳米结构。如图 8c 所示,通过白光干涉测得表面粗糙度分别为 0.524、0.412、0.585、0.625,较上述实验抛光强化效果进一步提升,其最优速度为 1000 mm/s。此外,测得平均摩擦因数分别为 0.498、0.494、0.513、0.532,磨损体积分别为 0.151、0.140、0.167、0.175 mm3,如图 8d、e 所示,所有摩擦损结果与功率、离焦实验结果一致。

2.4 结果分析与讨论

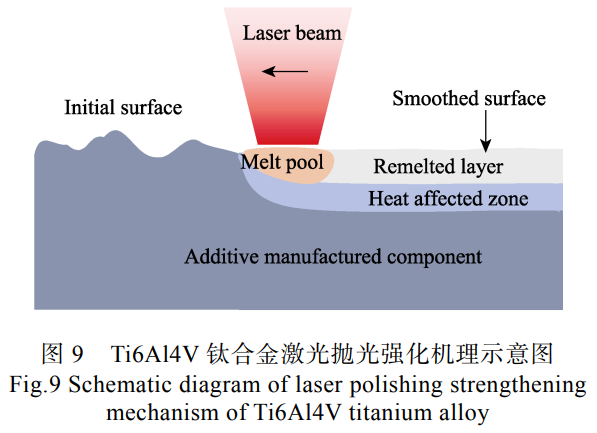

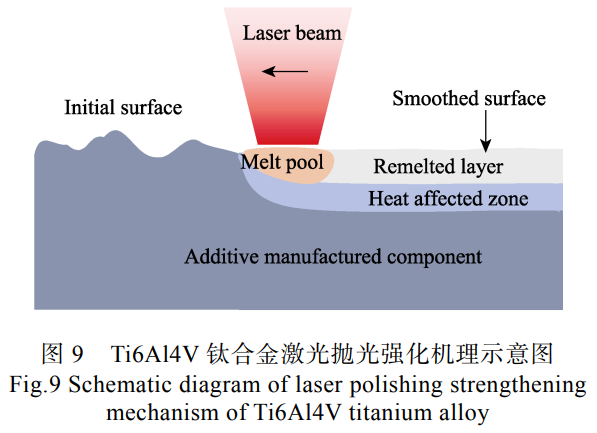

为了明晰激光抛光强化对表面粗糙度和摩擦磨损性能的影响,进一步探究了激光与Ti6Al4V 钛合金相互作用机制。如图9 所示,激光辐照导致材料表面迅速吸收能量,温度激增至熔点以上,形成局部熔池。Ti6Al4V 钛合金的表面张力温度系数为负,意味着在温度较高区域其表面张力较低,导致熔融金属从高温区域向较冷区域流动,热毛细效应[27]引导熔融金属从凸起向凹陷移动,有效填充低洼处,经凝固形成平滑重熔层后,实现了样品表面粗糙度的降低。实验中采用高斯光束,激光光斑能量密度中间高、边缘低,随着离焦距离的增加,光斑面积逐渐增大,激光功率密度逐渐降低,光斑中心与边缘的能量差即材料融化后的温度梯度大幅降低。当达到适当的离焦距离(z=2 mm)时,温差小,熔池稳定,表面抛光效果最佳。当离焦量较小时,激光功率密度较高,熔池温度较高,熔池与边缘温差较大,熔融液体由中心向两侧剧烈移动,从而形成了大熔痕,粗糙度较高。当离焦距离较大时,激光功率密度降低,材料熔化不充分,表面抛光效果不佳。同理,当固定离焦距离、调速激光功率时,光斑不改变,激光功率密度会随着功率的提升而增加。在功率为30W时,激光熔池稳定,抛光效果好。此外,激光扫描速度决定单位面积、单位时间接收的激光能量,即激光扫描速度的调节实际上是通过时间维度去调整样品表面能量密度分布,以获得最优、稳定的熔池。通过激光抛光强化Ti6A14V钛合金,获得最优表面粗糙度为0.412 μm,相较于原始表面降低了87%。

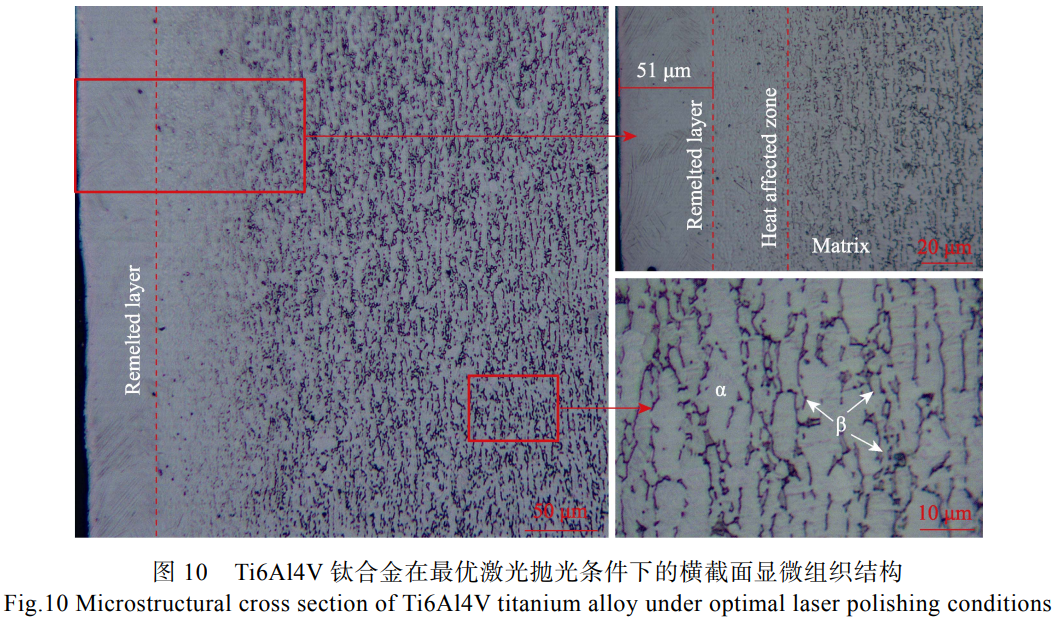

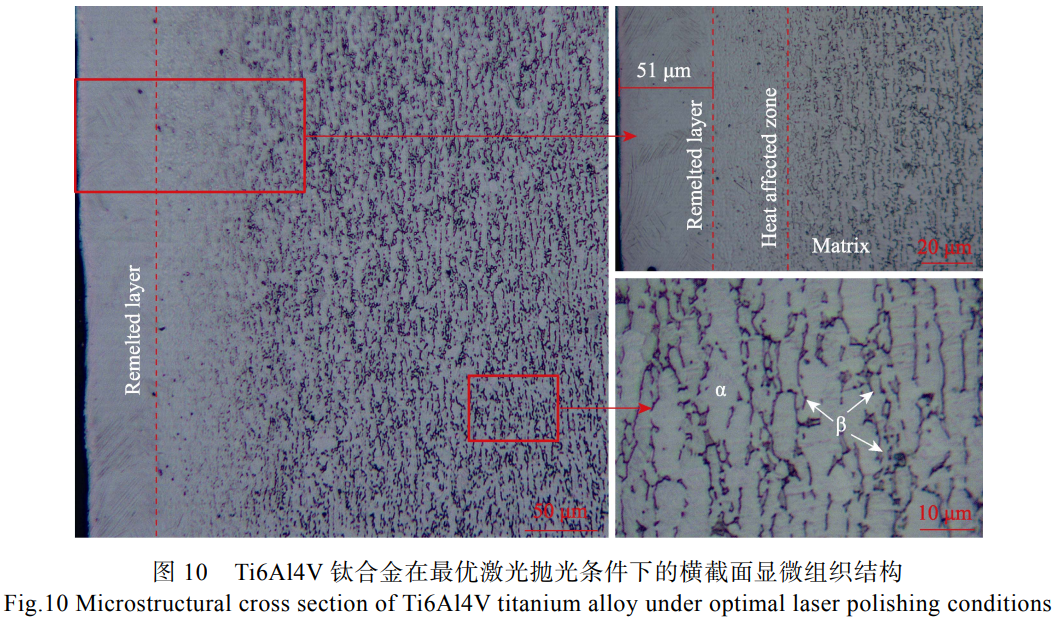

为了进一步探索激光抛光技术对Ti6Al4V钛合金在材料表面摩擦磨损性能的影响,本研究采用金相显微镜深入分析了最优激光抛光条件下处理的样品,重点观察了从抛光表面到基体的截面微观组织结构变化情况。如图10所示,表明激光抛光区域、热影响区与原始基体的微观组织之间明显存在差异。在原始Ti6Al4V钛合金基体中,结构主要由大尺寸的α相、β相晶粒构成[29],经过激光抛光后,在抛光区域观察到最高达51 μm范围内的晶粒细化,进一步过渡到热影响区,显示了晶粒尺寸的渐变过渡。与原始Ti6Al4V钛合金晶格结构相比,通过激光抛光获得的细化晶粒结构表现出更高的硬度,这是导致材料表面摩擦因数降低16%的关键。对比激光功率、离焦量、扫描速度等参数的实验结果发现,尽管材料表面粗糙度进一步降低,但是材料摩擦损性能仅在一定微小范围内波动,原因可能是激光参数精准控制能够有效调控表面粗糙运动状态,实现激光抛光表面粗糙度的降低,但是表面粗糙度与热影响区域厚度未发生显著改变,即摩擦块进行摩擦时,其面的抛光区改性层材料硬度基本一致,因此不同激光参数对摩擦因数和磨损性能产生显著影响,更深层次的原因有待进一步分析。

3、结论

系统探讨了激光抛光对Ti6Al4V钛合金表面磨损性能的影响,实验验证了激光参数对材料表面粗糙度和摩擦损性能的显著改善作用,得出以下结论。

1)影响Ti6Al4V钛合金样品表面抛光质量的因素包括激光功率、扫描速度和离焦量。其中,离焦量和激光功率与激光功率密度息息相关,而扫描速度主要改变辐照于表层光束的能量密度。研究发现,激光功率密度是决定激光抛光强化的主要原因。

2)连续激光与Ti6Al4V钛合金相互作用的机制可概括为:激光辐照导致材料表面迅速吸收能量,温度激增至熔点以上,形成局部熔池。Ti6Al4V钛合金的表面张力温度系数为负,意味着在温度较高区域表面张力较低,导致熔融金属从高温区域向较冷区域流动,热毛细效应引导熔融金属从凸起向凹陷移动,有效填充低洼处,经凝固形成平滑重熔层后,实现了样品表面粗糙度的降低。

3)在最优激光抛光条件(z=2 mm,P=30 W,γ=1000 mm/s)下,表面粗糙度显著降至0.412 μm,降幅约为87%,摩擦因数降低了16%。

4)通过激光抛光的晶粒化和表面平整化作用,显著提升了Ti6Al4V钛合金的表面耐磨性和抗摩擦性能。该研究对航空航天、生物医学等领域中Ti6Al4V钛合金的应用性能优化具有重要意义。

参考文献:

[1] 郭克星. 钛合金的制备和应用[J]. 热处理, 2023, 38(5): 8-12.

GUO K X. Fabrication and Applications of Titanium Alloy[J]. Heat Treatment, 2023, 38(5): 8-12.

[2] 郝海波, 侯红玲, 吴燕, 等. 钛合金及其激光加工技术的应用[J]. 激光杂志, 2022, 43(6): 1-8.

HAO H L, HOU H L, WU L, et al. Application of Titanium Alloy and Laser Processing Technology[J]. Laser Journal, 2022, 43(6): 1-8.

[3] LI J F, WEI Z Y, LU B H, et al. Research Progress of Titanium and Titanium Alloys Fabricated by Selective Laser Melting Technology[J]. Laser & Optoelectronics Progress, 2018, 55(1): 011410.

[4] 赵祥鑫, 熊良利, 冯晨, 等. 3D 打印钛合金结构件铣削加工技术[J]. 工兵技术, 2020, 54(8): 38-40.

ZHAN X X, XIONG L Z, FENG C, et al. Milling Technology of 3D Printed Titanium Alloy Structure[J]. Tool Engineering, 2020, 54(8): 38-40.

[5] 郑伟生. TCA 钛合金微磨削表面质量影响因素研究[D]. 沈阳: 东北大学, 2013: 65-68.

ZHENG W S. Study on Influencing Factors of Surface Quality of TCA Titanium Alloy in Microgrinding[D]. Shenyang: Northeastern University, 2013: 65-68.

[6] 宋新华, 高红旺, 田正芳, 等. Ti-Al-4V 钛合金切削加工的数值模拟[J]. 工兵技术, 2020, 54(7): 40-43.

SONG X H, GAO H W, TIAN Z F, et al. Numerical Simulation of Titanium Alloy Ti-Al-4V in Cutting Proce[J]. Tool Engineering, 2020, 54(7): 40-43.

[7] 刘海, 刘静, 杨峰, 等. 钛合金化学热处理研究进展[J]. 金属热处理, 2022, 47(8): 249-256.

LIU G, LIU J, YANG F, et al. Research Progress of Chemical Heat Treatment of Titanium Alloys[J]. Heat Treatment of Metals, 2022, 47(8): 249-256.

[8] 戴丹, 杨科, 叶辰, 等. 化学气相沉积石墨烯偶合金刚含与导电、耐磨性能研究[J]. 铜业工程, 2023(4): 78-84.

DAI D, YANG K, YE C, et al. Preparation, Conductivity and Wear Resistance of Graphene/Copper Alloy by Chemical Vapor Deposition[J]. Copper Engineering, 2023(4): 78-84.

[9] GARFIAS A, VAZ R, ALBALADED-UFJENTES V, et al. Geometry and Microstructure Control of Remanufactured Metallic Parts by Cold Spray Additive Manufacturing[J]. Materials, 2023, 16(13): 4735.

[10] WEI D B, ZHANG P Z, YAO Z J, et al. Oxidation Behaviour of Plasma Surface Alloying on Ti-Al-4V Alloy[J]. Surface Engineering, 2018, 34(1): 14-21.

[11] 王天宇, 孙红飞, 李九霄, 等. 激光表面改性钛合金的摩擦磨损性能研究[J]. 精密成形工程, 2024, 16(1): 52-58.

WANG T Y, SUN H F, LI J X, et al. Frictional Wear Properties of Laser Surface Modified Titanium Alloys[J]. Journal of Netshape Forming Engineering, 2024, 16(1): 52-58.

[12] 陈慧, 朱敏, 仇安, 等. 镍钛合金激光表面改性技术研究进展[J]. 热加工工艺, 2023(5): 1-5.

CHEN H, SONG J, QIU A, et al. Advances in Laser Surface Modification of Nitinol Alloys[J]. Hot Working Technology, 2023(5): 1-5.

[13] GAO Q, LIU H, CHEN P J, et al. Multi-Objective Optimization for Laser Cladding Refractory MoNbTiZr High-Entropy Alloy Coating on Ti-Al-4V[J]. Optics & Laser Technology, 2023, 16: 109220.

[14] 李莉明, 李世林. 钛合金叶片激光熔覆涂层性能分析[J]. 中国科技信息, 2024(3): 92-95.

LI Z M, LI S L. Performance Analysis of Laser Cladding Coating on Titanium Alloy Blades[J]. China Science and Technology Information, 2024(3): 92-95.

[15] 郭春, 刘洋, 李晓光, 等. 工艺参数对 H13 钢激光合金化组织与硬度的影响[J]. 特种铸造及有色合金, 2023, 43(9): 1217-1224.

GUO R, LIU Y, LI F G, et al. Effects of Process Parameters on Laser Alloying Microstructure and Hardness of H13 Steel[J]. Special Casting & Nonferrous Alloys, 2023, 43(9): 1217-1224.

[16] 田宪华, 杨晓东, 刘亚, 等. 激光熔覆涂层材料的研究现状[J]. 热加工工艺, 2024, 53(6): 1-5.

TIAN X H, YANG X D, LIU Y, et al. Research Status of Laser Cladding Coating Materials[J]. Hot Working Technology, 2024, 53(6): 1-5.

[17] 田永生. 钛合金表面激光喷雾复合金化层的组织结构与耐磨性能研究[D]. 济南: 山东大学, 2006: 73-76.

TIAN Y S. Study on Microstructure and Wear Resistance of Laser Boron, Carbon and Nitrogen Alloying Layer on Titanium Alloy Surface[D]. Jinan: Shandong University, 2006: 73-76.

[18] LIANG C, HU Y, LIU N, et al. Laser Polishing of Ti-Al-4V Fabricated by Selective Laser Melting[J]. Metals, 2020, 10(2): 191.

[19] ZHOU J, LIAO C H, SHEN H, et al. Surface and Property Characterization of Laser Polished Ti-Al-4V[J]. Surface and Coatings Technology, 2019, 380: 125016.

[20] 刘建, 刘军, 李科, 等. 连续激光抛光 Ti-Al-4V 钛合金表面形成成形机理及试验研究[J]. 工兵技术, 2023, 57(8): 59-63.

LIU J, LIU Y H, CHE K, et al. Surface Morphology Forming Mechanism and Experimental Study of Continuous Laser Polished Ti-Al-4V Titanium Alloy[J]. Tool Engineering, 2023, 57(8): 59-63.

[21] MA C P, GUAN Y C, ZHOU W. Laser Polishing of Additive Manufactured Ti Alloys[J]. Optics and Lasers in Engineering, 2017, 93: 171-177.

[22] 杨奇彪, 王昊君, 黄勇, 等. 纳米激光抛光钛合金 Ti-Al-4V 作用机理的实验研究[J]. 光学技术, 2019, 45(2): 245-250.

YANG Q B, WANG H J, HUANG Y, et al. Experimental Study on Nanosecond Laser Polishing of Ti-Al-4V Alloy[J]. Optical Technique, 2019, 45(2): 245-250.

[23] 贺国阳, 王涛. 脉冲光纤激光抛光 TCA 合金的实验研究与抛光层微观形貌分析[J]. 激光与红外, 2021, 51(6): 752-759.

HE G Y, WANG T. Experimental Research on Pulsed Fiber Laser Polishing TCA Alloy and Analysis of Polishing Layer&39;s Micromorphology[J]. Laser & Infrared, 2021, 51(6): 752-759.

[24] 李科, 刘军, 李振鹏, 等. 连续激光抛光 OCrWMn 模具和工艺参数研究[J]. 工兵技术, 2022, 56(8): 25-29.

CHE K, LIU Y H, QIN J P, et al. Research on Process Parameters of Continuous Laser Polishing of OCrWMn Mould Steel[J]. Tool Engineering, 2022, 56(8): 25-29.

[25] XU J L, ZOU P, KANG D, et al. Theoretical and Experimental Study of Bulge Formation in Laser Polishing of 304 Stainless Steel[J]. Journal of Manufacturing Processes, 2021, 66: 39-52.

[26] 黄旭东, 王涛, 胡少武, 等. 基于正交试验和响应面法的激光抛光参数优化[J]. 激光与光电学学报, 2022, 59(11): 316-325.

HUANG X D, WANG T, HU S W, et al. Parameter Optimization of Laser Polishing Based on Orthogonal Experiment and Response Surface Method[J]. Laser & Optoelectronics Progress, 2022, 59(11): 316-325.

[27] VADALI M, MA C, DUFFIE N A, et al. Pulsed Laser Micro Polishing: Surface Prediction Model[J]. Journal of Manufacturing Processes, 2012, 14(3): 307-315.

[28] ZHOU J, SHEN H, LIN Y W, et al. Microstructural Evolution during Multiple Scans in Laser Polishing of Ti-Al-4V[J]. Journal of Manufacturing Processes, 2022, 75: 1202-1216.

相关链接