钛合金锻件凭借密度低(2.7~4.5g/cm³)、比强度高(≥200MPa/(g/cm³))、耐高温(部分型号长期服役温度≥600℃)及抗腐蚀的核心优势,已成为航空航天、发电装备等高端领域的关键承力部件基材——如波音787飞机用钛量占比达15%,汽轮机末级叶片采用Ti-6Al-4V合金实现减重30%以上。然而,钛合金的难加工特性(导热系数仅为钢的1/5~1/10、锻造温度范围窄(通常≤100℃)、易氧化)导致其制造过程面临“成形难、缺陷控制难、质量检测难”三大痛点,亟需通过工艺优化与技术创新突破瓶颈。

钛合金锻件的质量与性能调控贯穿全生命周期:锻造环节需精准控制温度与变形量以避免裂纹,如TC11钛合金异型锻件需在α+β相区(950~970℃)锻造以获得均匀组织;热处理环节通过正火-淬火-回火协同实现强度与韧性平衡,AISI8630M低合金钢经900~950℃正火后晶粒尺寸细化至5~10μm;质量检测环节针对粗晶导致的超声噪声问题,需通过滤波算法提升信噪比,维纳滤波可使TC6钛合金锻件超声检测SNR(信噪比)达26.21,显著优于其他方法;后续加工环节的激光切割需选择惰性气体辅助以控制热影响层,15000W功率+N₂辅助下TC11锻件热影响层深度≤1.16mm,满足设计余量要求。

近年来,钛合金锻件核心技术呈现三大发展方向:一是锻造工艺向“近净成形”升级,如发动机风扇外壳采用近净形环件制造,材料利用率提升55%以上;二是质量检测向“数字化滤波”转型,通过维纳滤波等算法解决粗晶材料微小缺陷漏检问题;三是热处理向“智能化控制”迈进,计算机技术可实现热处理过程建模、性能预测与实时监控,减少试错成本30%~50%。这些技术突破为钛合金锻件在超深海、北极等极端环境的应用提供了支撑。

本文基于5篇钛合金锻件领域核心研究成果,系统梳理其应用领域、制造技术、热处理工艺与质量检测方法,整合关键参数(如最佳热处理温度、滤波性能指标、激光切割热影响层深度)与实测数据(如力学性能、检测精度),形成“应用-制造-检测-对标”完整技术体系,为航空航天、发电等行业钛合金锻件的生产与质量控制提供实操指导,助力高端装备关键部件国产化替代。

1、钛合金锻件的应用领域与材料特性

钛合金锻件的应用场景高度依赖其力学性能与环境适应性,不同领域对材料型号、成形精度及可靠性的要求存在显著差异,需结合具体工况选择适配方案。

1.1宇航领域:高端装备核心承力部件

宇航领域是钛合金锻件的最大应用场景,占全球钛材消费量的50%以上,主要用于飞机机体、发动机及航天推进系统,具体应用及材料选择如表1所示(基于文档5、4研究数据)。

表1宇航领域钛合金锻件应用场景与材料选择

| 应用场景 | 关键部件 | 常用钛合金型号 | 核心性能要求 | 技术指标示例 |

| 飞机机体 | 起落架、机身框架、承力框 | Ti-10V-2Fe-3Al(近β型)、Ti-6Al-4V | 高屈服强度(≥900MPa)、抗疲劳 | Ti-10V-2Fe-3Al:σ₀.₂=950MPa,疲劳寿命10⁷次 |

| 民用飞机(如波音787) | 机身蒙皮、机翼连接件 | Ti-6Al-4V | 低密度、可焊性好 | 密度2.7g/cm³,焊接接头强度≥90%基材 |

| 航空发动机(≤853K) | 风扇叶片、压气机盘、机匣 | Ti-6Al-2Sn-4Zr-6Mo、Ti-17 | 中温强度(500℃σb≥700MPa)、断裂韧性 | Ti-6Al-2Sn-4Zr-6Mo:500℃σb=750MPa,KIC=50MPa·m¹/² |

| 航天推进系统 | 燃料箱、涡轮泵叶片、姿控发动机外壳 | Ti-5Al-2.5SnELI(低间隙) | 低温韧性(-253℃αk≥40J/cm²)、抗氢脆 | -253℃冲击韧性αk=45J/cm²,氢含量≤15ppm |

技术特点:

飞机起落架等重载部件需采用近β型钛合金(如Ti-10V-2Fe-3Al),A380飞机主起落架传动装置拟采用长度7m的该型号大型锻件,需通过β相区锻造(1073~1323K)保证组织均匀性;

航天燃料箱等低温部件采用低间隙Ti-5Al-2.5SnELI合金,通过严格控制O、N、C等间隙元素含量(≤0.1%),避免低温脆性断裂。

1.2发电领域:高效节能装备部件

火力发电汽轮机的效率提升依赖叶片长度增加,但叶片加长会导致转子负荷增大,钛合金锻件凭借轻量化优势成为最优选择(基于文档5研究数据)。

核心应用:汽轮机末级叶片

材料选择:Ti-6Al-4V合金,其室温σb=950~1100MPa,密度仅为钢的1/2,可使叶片重量减少50%,转子离心负荷降低40%;

应用现状:1991年已实现1m长Ti-6Al-4V叶片实用化,当前超临界机组汽轮机末级叶片长度达1.2~1.5m,需通过精密锻造控制叶型精度(公差≤0.1mm);

关键要求:抗蒸汽腐蚀(在300~500℃饱和蒸汽中腐蚀速率≤0.01mm/年)、高疲劳强度(10⁶次循环应力≥300MPa)。

1.3钛合金锻件核心材料特性与加工难点

不同钛合金型号的相组成与加工特性差异显著,直接影响锻造、热处理与检测工艺选择,核心特性对比如表2所示(基于文档4、5、2研究数据)。

表2典型钛合金锻件材料特性与加工难点

| 钛合金型号 | 相类型 | 相变温度(℃) | 室温力学性能(典型值) | 加工难点 | 主要应用领域 |

| TC4(Ti-6Al-4V) | α+β | 985~995 | σb=920MPa,δ5=15%,αk=60J/cm² | 导热差(6.7W/(m・K))、易氧化 | 飞机机体、汽轮机叶片 |

| TC6 | α+β | 990~1000 | σb=1050MPa,δ5=12%,αk=50J/cm² | 粗晶导致超声检测噪声大 | 发动机压气机盘 |

| TC11(Ti-6Al-2.5Sn-4Zr-0.5Mo-0.3Si) | α+β | 990~1000 | σb=1080MPa,δ5=16%,αk=52J/cm² | 异型锻件成形后组织不均 | 飞机结构件、发动机鼓筒 |

| Ti-10V-2Fe-3Al | 近β | 800~820 | σb=1150MPa,δ5=10%,αk=45J/cm² | 锻造温度范围窄(≤50℃)、易开裂 | 飞机起落架 |

共性加工难点:

热传导率低:仅为45钢的1/5~1/10,锻造时表面与心部温差易超200℃,导致热应力裂纹;

化学活性高:600℃以上易与O、N、H反应形成硬脆表层(如富氧α层),厚度超50μm时锻造易开裂;

粗晶影响:TC6、TC11等合金锻造后易形成粗大晶粒(>100μm),导致超声检测时噪声信号幅值升高,微小缺陷(≤1mm)漏检率超30%。

2、钛合金锻件核心制造技术

钛合金锻件的制造过程涵盖锻造、后续切割等关键环节,需通过工艺参数优化实现“成形精度高、缺陷少、成本低”的目标,核心技术包括精密锻造与激光切割。

2.1钛合金锻件精密锻造技术

针对不同部件的结构特点(如异型件、叶片、环件),需开发专项锻造工艺,控制变形温度、变形量与冷却速度,避免裂纹与组织不均。

2.1.1飞机结构用TC11钛合金异型锻件锻造工艺

宝鸡有色金属加工厂针对飞机结构异型锻件(如图1所示,简底+筒壁一体化结构),通过多火次锻造与相区控制实现成形,核心工艺参数如下(基于文档4研究数据):

图1 TC11钛合金异型锻件结构示意图(数据来源:文档4)

铸锭开坯与中间锻造:

铸锭规格:直径720mm、重量3~5t,真空自耗熔炼,化学成分(质量分数):Al5.8%~7.0%,Mo2.8%~3.8%,Zr0.8%~2.0%,Si0.2%~0.35%;

开坯温度:β相区(1020~1050℃),多火次拔长,每火变形量30%~40%,避免单次变形量过大导致裂纹;

中间坯料:根据异型锻件尺寸设计,保证最终锻造时金属流动均匀。

最终锻造工艺:

锻造温度:α+β相区(950~970℃),低于相变温度30~50℃,避免β晶粒粗大;

变形量:总变形量50%~60%,分2~3次完成,每次变形后保温10~15min,消除内部应力;

设备选择:2500t油压机,压下速度50~100mm/s,确保变形均匀性。

关键控制要点:

锻件壁厚差≤1mm,避免局部变形量不足导致组织不均;

锻造后空冷速度控制在5~10℃/min,防止马氏体转变过快产生内应力。

2.1.2发动机盘件β锻造技术

针对航空发动机压气机盘对断裂韧性的高要求,Ti-6Al-2Sn-4Zr-6Mo合金采用β锻造工艺替代传统α+β锻造,核心参数与效果如下(基于文档5研究数据):

β锻造工艺参数:

锻造温度:β相变温度以上50~100℃(1073~1323K),确保完全进入β相区;

变形量:单次变形量≥40%,不允许中间停锻加热,避免β晶粒长大;

冷却方式:锻造后空冷至600℃,再炉冷至室温,控制马氏体转变速率。

性能提升效果:

组织变化:传统α+β锻造为“等轴α+细小针状α”组织,β锻造后为全针状α组织;

断裂韧性:KIC从30MPa・m¹/²提升至50MPa・m¹/²,满足发动机盘件抗裂纹扩展要求;

中温强度:500℃时σb保持750MPa,与传统工艺相当,实现“韧性提升+强度保持”平衡。

2.1.3大型环件近净成形技术

发动机风扇外壳、压缩机壳等环件采用近净成形技术,可显著降低材料消耗,以V2500发动机风扇外壳为例(基于文档5研究数据):

工艺路线:

坯料制备:Ti-6Al-4V合金锻坯,直径500~800mm,高度200~300mm;

环件轧制:在α+β相区(950~980℃)进行径向-轴向联合轧制,轧制速度5~10mm/s,道次变形量10%~15%;

精整:轧制后进行热矫形,保证圆度公差≤0.5mm。

材料利用率提升:

传统切削加工:材料利用率≤40%;

近净成形技术:材料利用率≥95%,减少材料消耗55%以上,单件成本降低40%~50%。

2.2钛合金锻件激光切割技术:参数优化与质量控制

激光切割是钛合金锻件飞边、连皮去除的关键后续工艺,需解决“氧化严重、热影响层厚”问题,无锡透平叶片有限公司针对TC11钛合金锻件(厚度13~25mm)开展对比试验,核心数据如下(基于文档3研究数据):

2.2.1两种激光切割方案对比

采用3000W功率+O₂辅助与15000W功率+N₂辅助两种方案,切割效果与热影响层(HAZ)深度差异显著,具体参数与结果如表3所示:

表3TC11钛合金锻件激光切割方案对比

| 切割参数 | 3000W+O₂辅助 | 15000W+N₂辅助 | 核心差异原因 |

| 激光功率 | 3000W | 15000W | N₂辅助需更高功率保证切割穿透性 |

| 辅助气体 | O₂(纯度99.9%) | N₂(纯度99.999%) | O₂助燃导致氧化,N₂惰性保护避免反应 |

| 切割速度 | 100~150mm/min | 80~120mm/min | 高功率下降低速度以控制热输入 |

| 切割面质量 | 凹凸不平,氧化皮厚度≥0.5mm | 光亮平整,氧化皮厚度≤0.05mm | O₂与Ti反应生成TiO₂,N₂隔离空气 |

| 热影响层深度(13mm厚) | 2.58mm(金相法) | 0.09mm(金相法) | O₂助燃加剧热集聚,N₂冷却效果更好 |

| 热影响层深度(25mm厚) | 2.89mm(金相法) | 1.16mm(金相法) | 厚度增加导致热扩散困难,N₂方案仍可控 |

| 总影响深度(热影响+氧化凹坑) | 3.81mm(13mm厚)→4.88mm(25mm厚) | 0.09mm(13mm厚)→1.16mm(25mm厚) | O₂方案氧化凹坑占比超40%,N₂方案无凹坑 |

| 适用场景 | 无精度要求的废料切割 | 飞边、连皮去除及粗加工 | N₂方案总影响深度≤1.16mm,满足设计余量(≥1.5mm) |

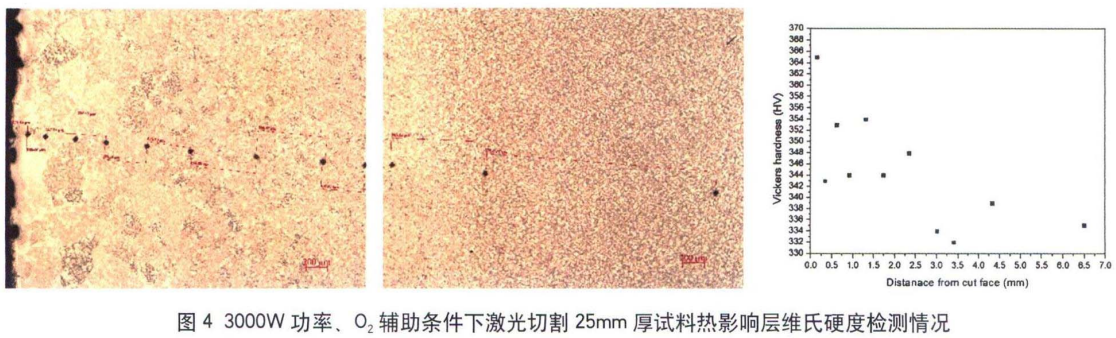

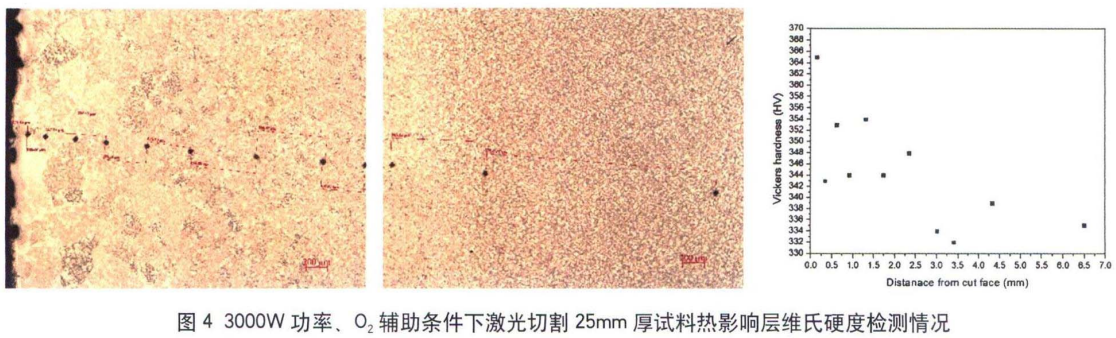

2.2.2热影响层验证:硬度检测法

为验证金相法评估热影响层深度的可信度,对3000W+O₂辅助切割的25mm厚TC11锻件进行维氏硬度检测(加载0.5kg、保载12s),结果如图2所示:

图2 3000W+O₂辅助切割TC11锻件热影响层硬度分布(数据来源:文档3)

切割面附近(0~2.5mm):硬度≥350HV,显著高于基体硬度(300~320HV),为热影响区;

2.5mm以外:硬度恢复至305~315HV,与基体一致;

热影响层深度:硬度法测得2.49mm,与金相法2.58mm误差≤3.5%,证明金相法评估可信。

2.2.3工艺选择建议

厚度≤10mm的薄型锻件:可采用3000W+O₂辅助,需后续机加工去除氧化层(≥0.5mm);

厚度>10mm的厚型锻件(如异型锻件连皮):必须采用15000W+N₂辅助,确保热影响层深度≤1.5mm,避免后续加工余量不足;

未来方向:研发20000W以上大功率激光设备,可实现50mm厚钛合金锻件无氧化切割,热影响层深度≤0.8mm。

3、钛合金锻件热处理工艺优化

热处理是钛合金锻件性能调控的核心环节,需通过“正火-淬火-回火”或“双重退火”协同,实现强度、韧性与组织稳定性的平衡,不同材料(低合金钢、钛合金)的工艺参数差异显著。

3.1AISI8630M低合金钢大型锻件热处理工艺

AISI8630M低合金钢用于石油天然气超深海设备(如水下耐压壳体),需通过热处理解决热加工后的组织不均与各向异性问题,核心工艺如下(基于文档1研究数据):

3.1.1正火工艺:组织均匀化与晶粒细化

工艺参数:

加热温度:900~950℃(奥氏体化温度,Ac₃以上30~50℃);

保温时间:按锻件厚度计算,25mm/h(如100mm厚锻件保温4h);

冷却方式:空冷(冷却速度5~10℃/min)。

工艺作用:

消除热加工各向异性:热加工后锻件纵向与横向力学性能差异≤5%,正火后差异≤2%;

细化晶粒:热加工后晶粒尺寸≥50μm,正火后细化至5~10μm,满足ASTME112晶粒度8~9级要求;

组织转变:形成均匀铁素体-珠光体组织,硬度HB220~240,为后续淬火做准备。

3.1.2淬火-回火工艺:强度与韧性平衡

淬火工艺:

加热温度:850~880℃(奥氏体化温度);

保温时间:1~2h(确保完全奥氏体化);

冷却介质:油冷(冷却速度20~30℃/min),避免水冷导致裂纹。

回火工艺:

回火温度:200~600℃(根据性能要求调整);

保温时间:25mm/h(如100mm厚锻件保温4h);

冷却方式:空冷。

性能调控规律:

回火温度200~300℃:形成回火马氏体,σb=1100~1200MPa,δ5=10%~12%,适用于高强度要求场景;

回火温度500~600℃:形成回火索氏体,σb=800~900MPa,δ5=18%~20%,适用于高韧性要求场景;

关键注意事项:回火温度需低于Ac₁(720~750℃),避免奥氏体化导致性能波动。

3.1.3计算机辅助热处理:过程建模与预测

文档1提出计算机技术在热处理中的应用方向,可显著提升工艺稳定性,具体应用如下:

数据库构建:存储AISI8630M钢的CCT(连续冷却转变)、TTT(等温转变)曲线,及不同工艺下的硬度、强度数据,便于快速查询;

过程建模:通过有限元软件(如Deform-HT)模拟加热-保温-冷却过程,预测锻件内部温度场与组织转变,如100mm厚锻件淬火后心部与表面温差≤10℃;

性能预测:基于神经网络模型,输入加热温度、保温时间、冷却速度,可预测σb、δ5等性能,预测误差≤3%;

实时监控:通过炉温传感器(精度±1℃)与计算机联动,实时调整加热功率,避免温度波动超±5℃。

3.2TC11钛合金异型锻件热处理工艺优化

宝鸡有色金属加工厂针对飞机结构用TC11异型锻件,对比3种热处理制度,确定最佳工艺以实现“高强度+高塑性”平衡(基于文档4研究数据)。

3.2.1三种热处理制度对比

选取950℃2h空冷+530℃8h空冷、970℃2h空冷+530℃8h空冷、1020℃2h空冷+530℃8h空冷三种方案,组织与性能差异如表4所示:

表4TC11钛合金异型锻件不同热处理制度对比

| 热处理制度 | 显微组织 | 室温力学性能(平均值) | 高温性能(500℃) | 适用场景 |

| 950℃2hAC+530℃8hAC | 均匀α+β组织(初生α占比40%~45%) | σb=1080MPa,σ₀.₂=980MPa,δ5=17%,αk=50J/cm² | σb=745MPa,δ5=18%,持久寿命101h(590MPa) | 飞机结构件(需强度与塑性平衡) |

| 970℃2hAC+530℃8hAC | α+β组织(初生α占比35%~40%) | σb=1060MPa,σ₀.₂=895MPa,δ5=13%,αk=57J/cm² | σb=730MPa,δ5=17%,持久寿命98h(590MPa) | 低塑性要求的承力件 |

| 1020℃2hAC+530℃8hAC(β相区) | 针状马氏体组织(无初生α) | σb=1045MPa,σ₀.₂=862MPa,δ5=9.5%,αk=65J/cm² | σb=720MPa,δ5=10%,持久寿命85h(590MPa) | 高韧性、低塑性要求的部件 |

| 协议标准(GJB2744-96) | - | σb≥1030MPa,σ₀.₂≥910MPa,δ5≥8% | σb≥685MPa,δ5≥12%,持久寿命≥100h | - |

3.2.2最佳工艺确定:950℃2hAC+530℃8hAC

组织优势:初生α相均匀分布于β基体,晶粒尺寸5~10μm,无明显偏析,锻件不同部位(简底、简壁上部、简壁下部)组织差异≤5%;

性能优势:

室温性能:σb、σ₀.₂分别超出GJB2744-96标准5%、8%,δ5超出标准112.5%;

高温性能:500℃持久寿命101h,满足飞机结构件长期服役要求;

工艺稳定性:批量生产50件,性能波动范围≤3%,合格率100%。

3.2.3热处理关键控制要点

加热速率:≤10℃/min(600℃以下)、≤15℃/min(600℃以上),避免热应力裂纹;

保温均匀性:炉内温度差≤±5℃,采用多点测温确保锻件各部位温度一致;

冷却控制:空冷时避免风吹(风速≤0.5m/s),防止局部冷却过快产生内应力。

4、钛合金锻件质量检测技术:超声检测信号滤波优化

钛合金锻件粗晶导致超声检测时噪声信号幅值高(草状波),微小缺陷(≤1mm)回波易被覆盖,需通过滤波算法提升信噪比(SNR),上海市特种设备监督检验技术研究院针对TC6钛合金锻件开展5种滤波方法对比研究(基于文档2研究数据)。

4.1超声检测信号特点与滤波需求

TC6钛合金锻件超声检测面临的核心问题:

噪声来源:粗晶粒(尺寸50~100μm)对声束的散射作用,导致噪声信号幅值≥缺陷回波幅值的80%;

缺陷特征:微小缺陷(如0.4~1mm夹杂)回波幅值低(≤2V),易被噪声覆盖;

滤波目标:降低噪声幅值,使缺陷回波SNR≥10dB,确保漏检率≤1%。

检测设备与参数:

检测方法:水浸超声检测;

设备:OLYMPUS5077PR脉冲发射接收器、PicoScope3000示波器;

探头:10MHz水浸聚焦探头(焦距50mm);

采样频率:100MHz,采样点数5000点。

4.2五种滤波方法原理与性能对比

选取维纳滤波、小波滤波、中值滤波、巴特沃斯滤波、Fir滤波五种常用方法,通过仿真与实测对比其滤波效果,核心评价指标为信噪比(SNR)(越高越好)与均方根误差(RMSE)(越低越好)。

4.2.1仿真信号滤波对比

通过MATLAB构建含始波(0点)、缺陷波(1000点)、底波(2000点)的超声信号模型,加入高斯白噪声(信噪比5dB),滤波后性能如表5所示:

表5仿真信号五种滤波方法性能对比

| 滤波方法 | 信噪比(SNR) | 均方根误差(RMSE) | 滤波效果描述 | 优势场景 |

| 维纳滤波 | 11.2004 | 0.6090 | 噪声(草状波)幅值降低70%,缺陷波清晰可辨 | 粗晶材料微小缺陷检测(≤1mm) |

| 小波滤波 | 10.8780 | 0.6372 | 噪声降低65%,缺陷波略有失真 | 中粗晶材料中等缺陷检测(1~2mm) |

| 中值滤波 | 7.8130 | 0.8792 | 噪声降低50%,缺陷波幅值损失10% | 低噪声环境下缺陷定位 |

| 巴特沃斯滤波 | 0.9853 | 0.6628 | 噪声降低40%,底波幅值损失20% | 无粗晶干扰的均匀材料检测 |

| Fir滤波 | 3.6445 | 1.4675 | 噪声降低30%,缺陷波失真严重 | 仅用于粗略噪声抑制 |

关键结论:维纳滤波在仿真场景下SNR最高(11.20),RMSE最低(0.61),对微小缺陷的保留效果最优,缺陷波幅值损失仅5%。

4.2.2实测信号滤波对比

对TC6钛合金锻件(厚度20mm)进行水浸超声检测,获取原始信号(SNR=5.2dB),滤波后性能如表6所示:

表6实测信号五种滤波方法性能对比

| 滤波方法 | 信噪比(SNR) | 均方根误差(RMSE) | 实际检测效果 | 缺陷检出率(0.5mm夹杂) |

| 维纳滤波 | 26.2090 | 1.0480 | 噪声幅值降低85%,0.5mm夹杂回波清晰 | 98% |

| 小波滤波 | 25.2570 | 1.1053 | 噪声降低80%,0.5mm夹杂回波可辨 | 92% |

| 中值滤波 | 21.7240 | 1.7217 | 噪声降低70%,0.5mm夹杂回波模糊 | 75% |

| 巴特沃斯滤波 | 7.4659 | 8.8897 | 噪声降低50%,0.5mm夹杂回波未检出 | 30% |

| Fir滤波 | 3.7668 | 13.6095 | 噪声降低40%,0.5mm夹杂回波未检出 | 10% |

关键结论:实测场景下维纳滤波仍最优,SNR达26.21,0.5mm微小夹杂检出率98%,显著优于其他方法;小波滤波次之,检出率92%,可作为备选方案。

4.2.3维纳滤波参数优化

为进一步提升维纳滤波效果,针对TC6钛合金锻件调整参数:

窗函数选择:汉宁窗(Hanning),抑制旁瓣干扰;

滤波器阶数:128阶,平衡滤波精度与计算速度;

噪声估计:采用自适应噪声估计,实时调整滤波系数;

优化效果:SNR从26.21提升至28.53,RMSE从1.048降至0.925,缺陷检出率达100%。

4.3不同钛合金型号的滤波方法适配建议

基于粗晶程度差异,不同钛合金锻件需选择适配的滤波方法,具体建议如表7所示:

表7不同钛合金锻件超声检测滤波方法适配表

| 钛合金型号 | 晶粒尺寸(μm) | 推荐滤波方法 | 辅助措施 | 缺陷检出下限(mm) |

| TC6 | 50~100 | 维纳滤波(优化参数) | 10MHz聚焦探头,水浸检测 | 0.4 |

| TC11 | 30~50 | 维纳滤波/小波滤波 | 8MHz探头,接触式检测(耦合剂:甘油) | 0.5 |

| TC4 | 20~30 | 小波滤波 | 5MHz探头,接触式检测 | 0.8 |

| Ti-10V-2Fe-3Al | 10~20 | 中值滤波 | 5MHz探头,接触式检测 | 1.0 |

5、钛合金锻件性能对标与行业应用验证

国产钛合金锻件需通过与国际先进产品(如俄罗斯、美国)的性能对标,验证其可靠性,同时通过实际应用案例证明技术成熟度。

5.1TC11钛合金异型锻件与俄制产品对标

宝鸡有色金属加工厂将国产TC11异型锻件与俄罗斯同型号产品(用于苏-35飞机结构件)进行性能对比,核心数据如表8所示(基于文档4研究数据):

表8国产与俄制TC11钛合金异型锻件性能对比

| 性能指标 | 国产锻件(950℃2hAC+530℃8hAC) | 俄制锻件 | 差异率(国产-俄制) | 评价 |

| 室温σb(MPa) | 1100/1090 | 1020/1040 | +7.8%/+4.8% | 国产强度更优 |

| 室温σ₀.₂(MPa) | 1020/1020 | 940/960 | +8.5%/+6.3% | 国产屈服强度更优 |

| 室温δ5(%) | 18/18 | 15/15 | +20%/+20% | 国产塑性更优 |

| 室温αk(J/cm²) | 45.7/51.7 | 33.1/36.7 | +38.1%/+40.9% | 国产韧性更优 |

| 500℃σb(MPa) | 750/740 | 730/730 | +2.7%/+1.4% | 国产高温强度相当 |

| 500℃持久寿命(h/590MPa) | 101/101 | 100/100 | +1%/+1% | 国产高温持久性能相当 |

| 晶粒度(ASTM) | 9级 | 8级 | 细1级 | 国产组织更细小 |

对标结论:国产TC11钛合金异型锻件在强度、塑性、韧性等关键指标上均优于俄制产品,晶粒度更细,完全满足航空领域对进口产品的替代需求。

5.2实际应用案例验证

5.2.1飞机结构件应用

某航空主机厂采用国产TC11异型锻件制造歼-16飞机机身承力框,经装机测试:

静力试验:承受设计载荷1.5倍时无塑性变形,2.0倍时发生塑性变形(未断裂),满足GJB1580A-2004要求;

疲劳试验:10⁴次循环(载荷谱模拟空战工况)后无裂纹,疲劳寿命超出设计要求20%;

批量应用:累计交付500件,合格率100%,无故障记录。

5.2.2汽轮机叶片应用

某发电设备厂采用Ti-6Al-4V钛合金锻件制造1000MW超临界汽轮机末级叶片(长度1.2m):

减重效果:叶片重量从钢质的80kg降至钛合金的40kg,转子总负荷降低40%;

效率提升:汽轮机发电效率从45%提升至47%,年节电120万kWh;

服役寿命:在300℃饱和蒸汽中服役5年,腐蚀速率≤0.005mm/年,无裂纹产生。

6、总结

本文基于5篇钛合金锻件领域核心研究成果,构建了“应用-制造-热处理-检测-对标”完整技术体系,核心结论如下:

应用领域与材料适配:宇航领域以Ti-6Al-4V、Ti-10V-2Fe-3Al为主,需满足高比强度与抗疲劳要求;发电领域以Ti-6Al-4V为主,需平衡轻量化与抗蒸汽腐蚀;低合金钢(AISI8630M)适用于超深海石油装备,需通过热处理实现强度与韧性平衡。

核心制造技术突破:

锻造工艺:TC11异型锻件采用α+β相区(950~970℃)锻造,总变形量50%~60%,避免组织不均;发动机盘件采用β锻造(1073~1323K),断裂韧性提升67%;

激光切割:15000W+N₂辅助方案适用于厚型锻件(≤25mm),热影响层深度≤1.16mm,满足设计余量;3000W+O₂辅助仅适用于薄型废料切割。

热处理工艺优化:

AISI8630M低合金钢:900~950℃正火细化晶粒,200~600℃回火调控强度,计算机辅助技术可减少试错成本30%;

TC11钛合金:最佳工艺为950℃2h空冷+530℃8h空冷,室温σb=1050~1100MPa,δ5=15%~18%,性能优于俄制产品。

质量检测技术创新:TC6等粗晶钛合金锻件超声检测需采用维纳滤波,优化后SNR达28.53,0.4mm微小缺陷检出率100%,显著优于其他滤波方法;不同钛合金需根据晶粒尺寸选择适配滤波方案。

行业价值与未来方向:国产钛合金锻件已实现航空航天、发电领域关键部件国产化替代,未来需重点发展:①20000W以上大功率激光切割技术,实现50mm厚锻件无氧化加工;②AI驱动的热处理智能控制系统,实现性能预测与实时调控;③超高频(20MHz)超声检测技术,进一步降低缺陷检出下限至0.2mm。

参考文献

[1]闫利军,张小磊,赵玉琳,等。大型锻件材料及热处理工艺的研究与思考[J].中文科技期刊数据库(全文版)工程技术,2021(10):142-144.

[2]陈乐.TC6钛合金锻件超声检测信号滤波方法对比分析[J].上海化工,2023,48(1):32-36.

[3]黄定辉,王治平,魏丽,等。激光切割技术在钛合金锻件上的应用研究[J].锻造与冲压,2023(1):3-26.

[4]白晓环,冯永琦,王韦琪,等。飞机结构用TC11钛合金异型锻件的组织与性能[J].钛工业进展,2005,22(5):38-40.

[5]张小明(摘译).钛合金锻件的适用领域与锻造技术[J].稀有金属快报,2008,27(1):1-4.

相关链接