钛合金增材制造是融合钛合金材料特性与 3D 打印技术的先进制造方式,在复杂结构成型、材料利用率及性能优化等方面优势显著,已成航空航天、医疗、能源等高端领域核心技术。钛合金高强度、低密度、耐蚀性强且具生物相容性,但传统加工因熔点高、热导率低受限,增材制造则可突破 “减材加工” 限制,实现结构创新、提升材料利用率并支持快速定制。

其主流工艺包括激光粉末床熔融(SLM)、电子束粉末床熔融(EBM)和激光定向能量沉积(DED)。SLM 用高功率激光熔化钛合金粉末,成型精度高,适用多种钛合金,用于航空发动机叶轮等;EBM 借电子束在真空环境加热成型,速度快、热应力低,适合大型结构件;DED 通过激光熔化同步输送的粉末或丝材,适合修复零件或制造大型构件,沉积效率高但精度较低。

该技术在航空航天领域,可制造轻量化高强度零件,如空客 A350 支架减重 30%,SpaceX 火箭喷嘴缩短周期 80%;医疗领域能基于 CT 数据定制骨科植入物与牙科修复体,多孔结构促进骨整合;能源与工业领域可制耐蚀泵叶轮、优化模具冷却通道等,应用场景广泛且契合各领域高端需求。

当前技术面临热应力与变形、组织性能控制及成本高等挑战。钛合金成型时温度梯度大易裂纹翘曲,快速凝固会产生脆性相,且粉末与设备成本高。对此,可通过模拟软件优化工艺、添加支撑结构,结合热等静压等后处理技术改善性能,同时开发低成本钛合金与回收废料以降低成本。

未来,钛合金增材制造将向多材料集成制造发展,嵌入陶瓷等实现功能梯度材料;结合 AI 与数字孪生技术智能化生产;随设备国产化与粉末量产,2030 年成本或降 50%;还将在新能源汽车、海洋工程等领域拓展,从原型制造向批量生产转型,推动制造业高效绿色发展。

以下是针对钛合金增材制造(Additive Manufacturing, AM)的综合分析,涵盖技术、工艺、标准、型材应用、挑战与发展趋势,结合最新研究进展与产业实践展开:

一、技术与工艺体系

1、主流技术分类

激光粉末床熔融(SLM/L-PBF)

适用材料:钛合金粉末(TC4、TA15等)

特点:精度高(±0.1mm)、表面光洁度好,适合复杂精密零件(如航空发动机叶片、医疗植入物)。

案例:铂力特BLT-S500设备制造航空发动机TC4叶片,减重30%且内部镂空设计优化气流。

电子束粉末床熔融(EB-PBF)

特点:真空环境减少氧化,高温成型适合高温合金(如TiAl),但表面粗糙度高需后处理。

定向能量沉积(DED)

2、适用材料:粉末/丝材

应用:大尺寸部件(火箭燃料箱)或高价值零件修复(涡轮叶片)。

丝材电弧增材制造(WAAM)

优势:沉积速率高(2.23 kg/h),成本低,适合大型结构(飞机承力框);但强度随速率增加而降低(984.6 MPa→899.2 MPa)。

3、核心工艺挑战与突破

强度-延展性权衡:

问题:SLM成型TC4因α'马氏体导致高强(1100MPa)低延(8%)。

突破:帕累托主动学习框架优化工艺参数,实现UTS 1190MPa + 延展性16.5%。

残余应力控制:

方案:优化基板预热(EB-PBF)、激光扫描路径(SLM)。

微观组织调控:

例如:Ti-13Nb-13Zr经900℃冰淬获得α''相,弹性模量降至73GPa(接近人骨),提升生物相容性。

二、材料体系与型材应用

1、主流钛合金材料特性

| 材料牌号 | 类型 | 特点 | 典型应用场景 |

| TC4 | α+β双相 | 综合性能优,占比>50% | 飞机结构件、人工关节 |

| TA15 | 近α型 | 高温性能优(≤500℃) | 发动机支架、航天天线 |

| Ti-13Nb-13Zr | 近β型 | 低弹性模量(73GPa),耐腐蚀 | 骨科植入物 |

| TiAl基合金 | 金属间化合物 | 耐温>900℃ | 航空发动机涡轮叶片 |

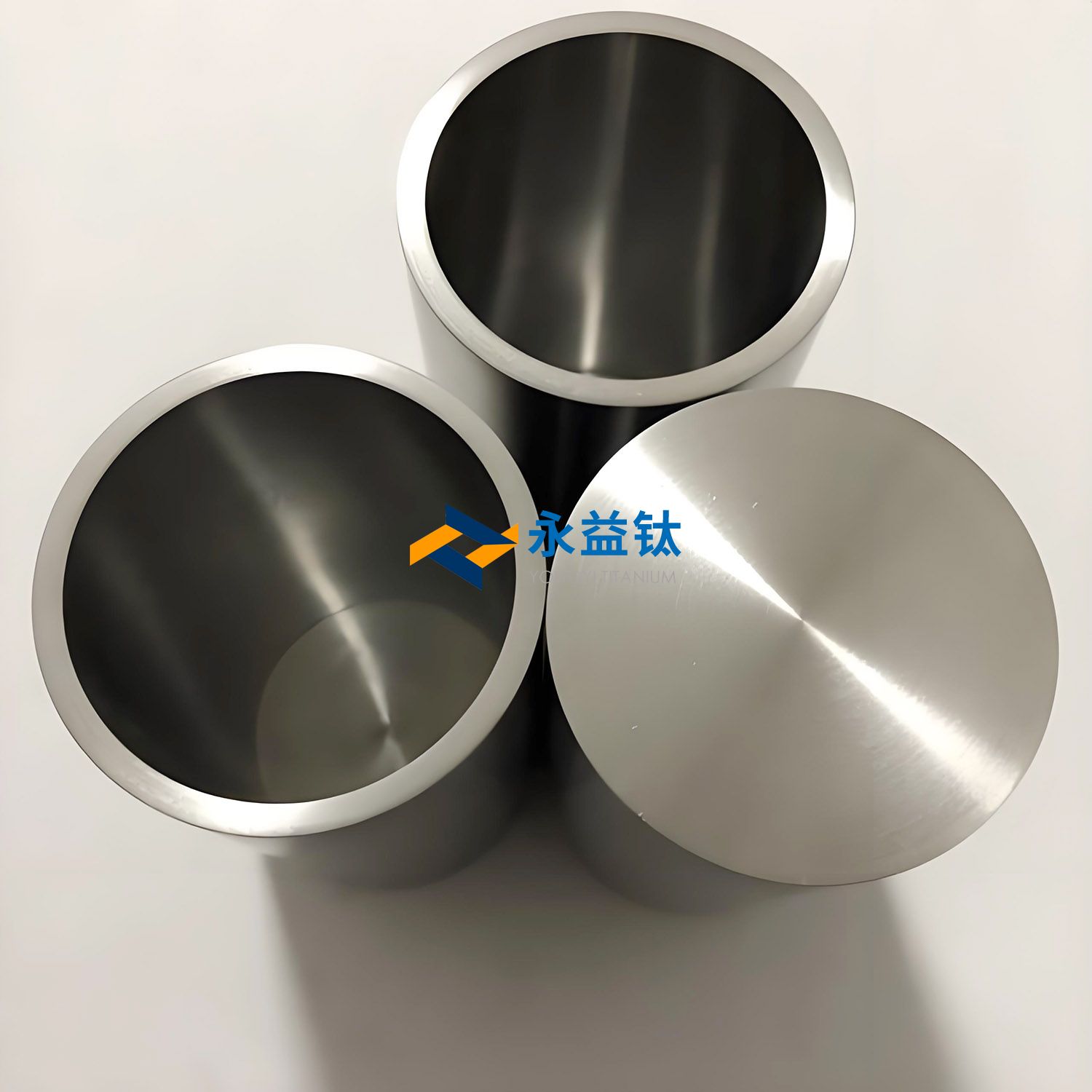

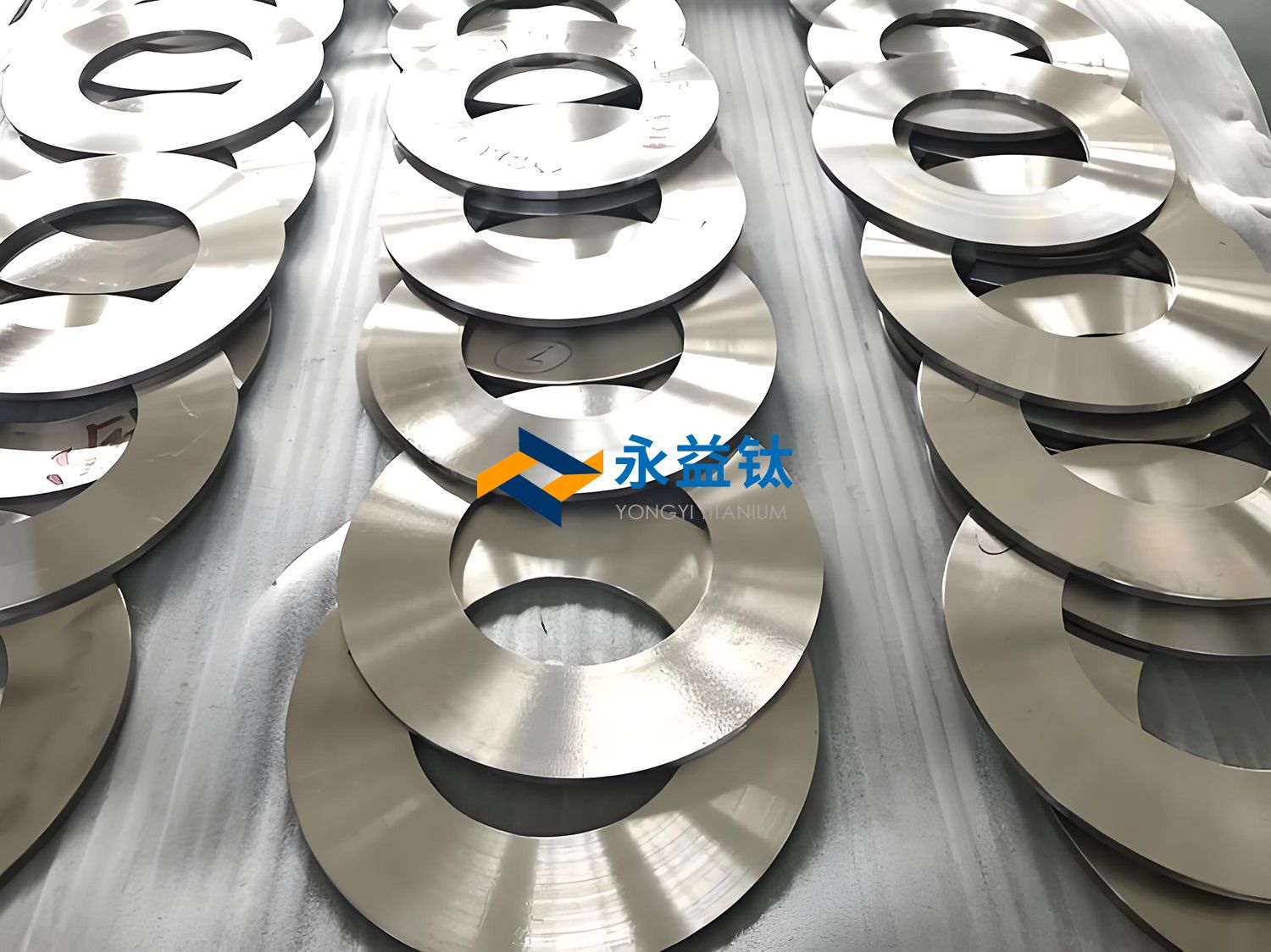

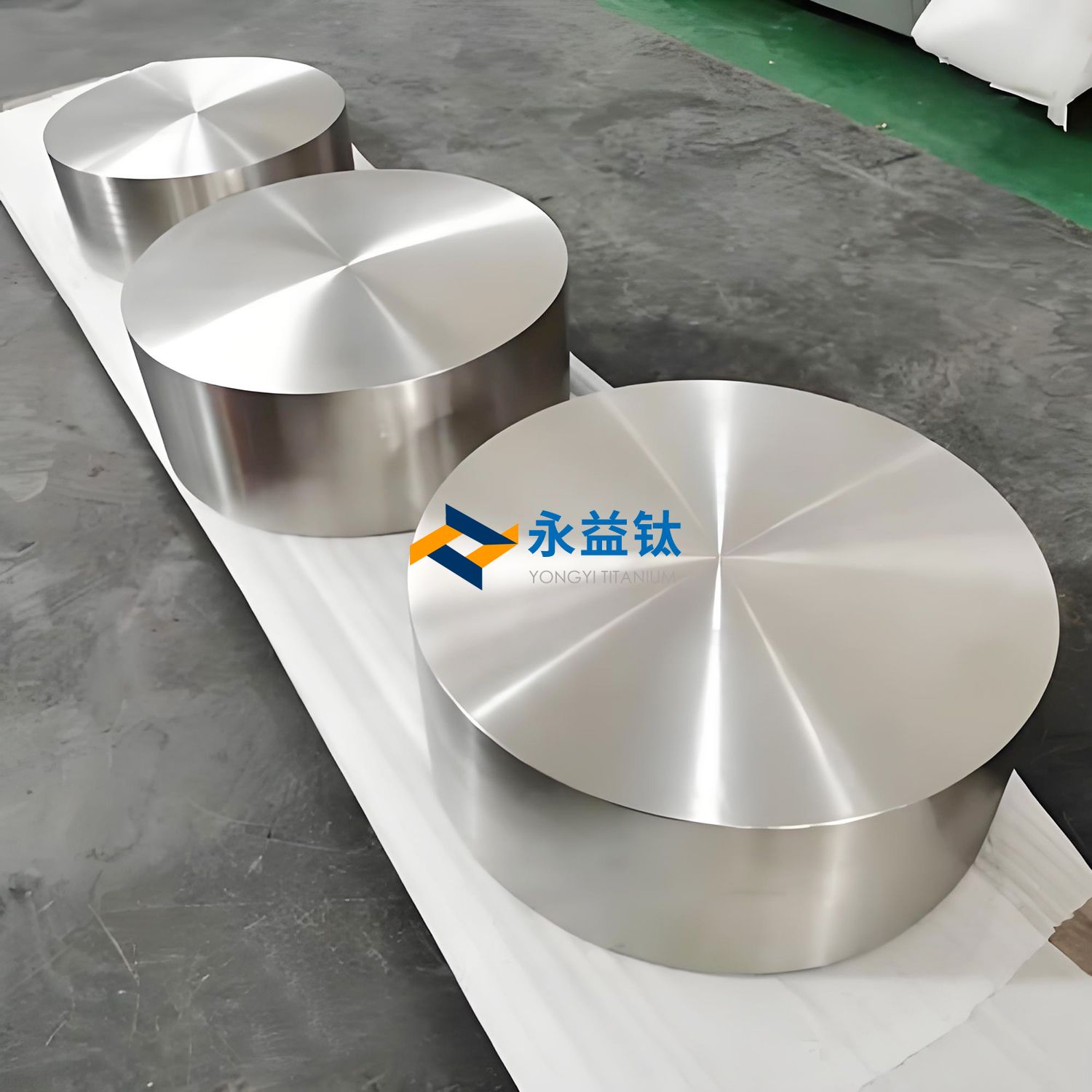

2、型材分类与应用场景

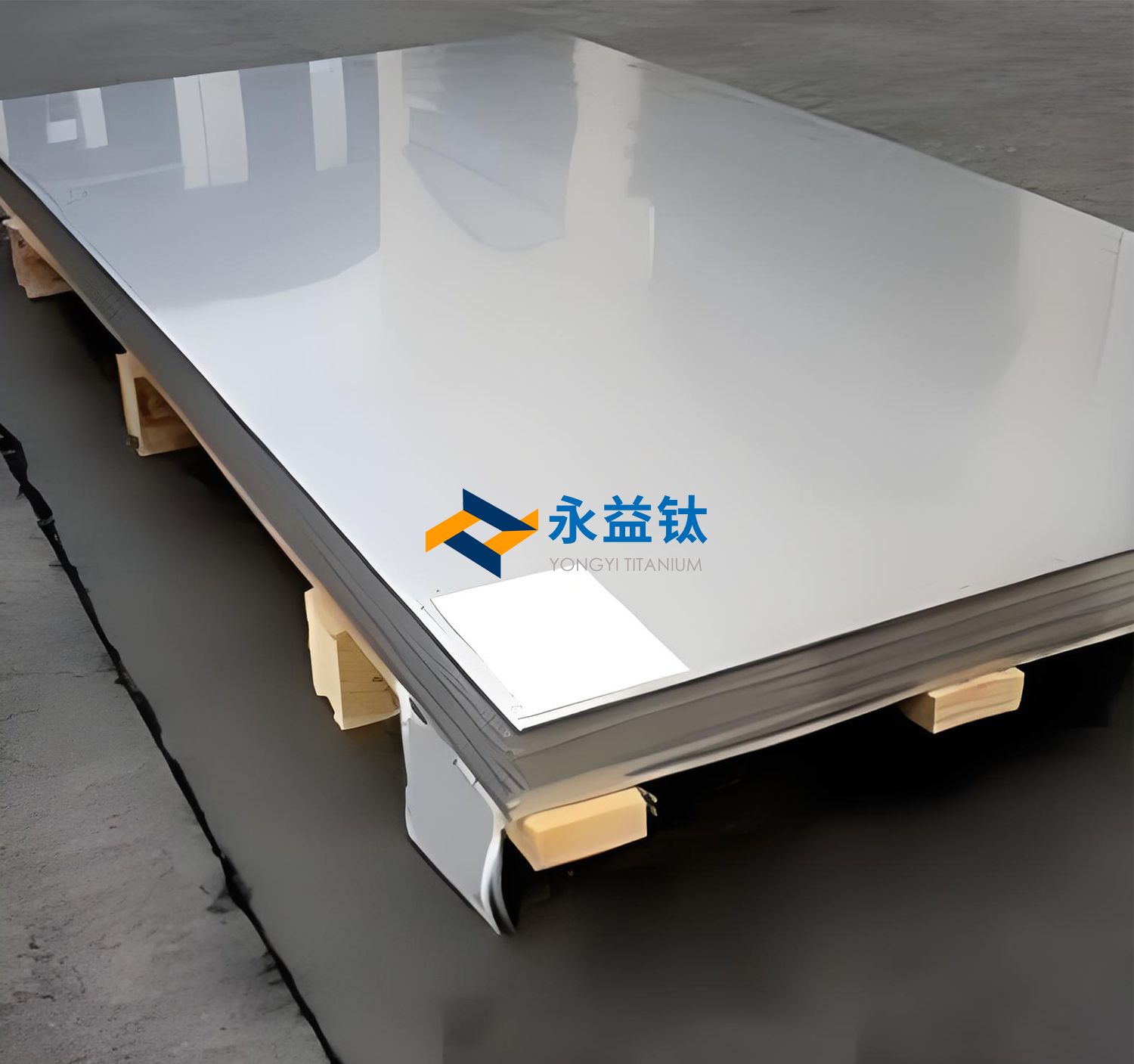

粉末:SLM/EBM原料,粒径15–53μm,球形度>95%(铂力特标准),用于精密零件。

丝材:WAAM原料,直径1–2mm,沉积效率高,适合火箭储箱等大型构件。

锻件:传统工艺制造高承力部件(如压气机盘),增材制造逐步替代中。

医疗定制化植入物:

下颌骨修复:符合《T/CSBM 0023-2022》标准,延伸板厚度≥1mm,误差±0.35mm。

椎间融合器:多孔钛合金设计提升骨整合效率。

三、标准体系与质量控制

1、国际与国家标准

俄罗斯:ГОСТ Р 71186-2023 规范钛合金粉末成分、流动性及环保要求。

中国:

医疗领域:T/CSBM 0023-2022 规定3D打印下颌骨植入物设计、力学性能(硬度≥260HV)。

航空航天:GB/T 38915-2020 高温钛合金锻件标准,覆盖TA15等牌号。

2、检测要求:

无损检测:HB 7718 超声波探伤,缺陷阈值≤φ2mm(航空级)。

成分控制:氧含量≤0.13%(TA15航空级)。

四、技术挑战

1、工艺稳定性

孔隙率控制:需精确调控激光功率、保护气体(如氩气纯度>99.999%)。

大尺寸构件均匀性

问题:Φ>500mm棒材心部晶粒粗化(如TC11强度波动>10%)。

2、成本与效率

粉末成本高:航空级TC4粉末价格达$300/kg,WAAM可降低50%材料成本。

3、后处理依赖

热处理必要性:SLM件需退火消除α'相,否则延展性不足。

五、发展趋势

1、材料智能化设计

高熵合金:如(CoCrNi)94(TiAl)6核壳强化相,提升低温韧性。

复合材料:TiC颗粒增强(TP-650)提升650℃抗蠕变性。

2、工艺智能化升级

数字孪生:实时监控熔池形态,减少残余应力。

多激光协同:铂力特BLT-S1500实现1.5m大尺寸零件一体成型。

3、产业规模化与绿色化

效率突破:超高速打印(>500g/h)推动航空件批量生产。

循环经济:粉末回收利用率>80%,降低碳足迹。

六、应用前沿案例

1、航空航天:

波音787:快速等离子沉积钛合金起落架组件,单机节省成本300万美元。

长征五号:TC4 ELI液氢燃料箱,-196℃保持高韧性。

2、医疗:

南京医科大学:3D打印钛板精准重建下颌骨,手术同步切除肿瘤与重建。

3、国防:

美国“移动零件医院”:战场快速修复钛合金武器部件。

总结与展望

钛合金增材制造的核心价值在于打破几何约束(复杂轻量化结构)、突破性能边界(强度-韧性协同)、推动定制化革命(医疗植入物)。未来突破需聚焦三方面:

材料创新:开发TiAl-Nb基合金(耐温>1000℃)及智能响应材料。

标准统一:构建覆盖“粉末-工艺-检测”全链条国际标准体系。

全流程智能化:AI驱动工艺优化(如帕累托框架)与数字孪生工厂。

随着技术成熟度提升,钛合金增材制造将从“补充工艺”发展为航空航天、生物医疗高端制造的核心技术支柱。

yongyiti.com

永益钛手机网