1、前言

物理气相沉积(PhysicalVaporDeposition,PVD)技术也称PVD镀膜技术,在20世纪70年代面世,作为高性能保护涂层应用在各类硬质合金刀具表面[1],随着工业生产、消费水平的不断提高,PVD技术的应用范围从刀具领域逐步扩大到电子、光学、医疗、汽车模具及零部件领域[1-3]。随着绿色环保要求的提高,六价铬电镀技术受到了严格限制[4]。在汽车内饰件领域,集装饰性与功能性于一体的智能表面已成为重点发展方向。PVD技术可在塑料基体表面附着金属涂层,实现零部件轻量化并提高金属质感,生产过程不产生工业废水,无重金属污染,逐渐成为汽车制造业的研究热点[5]。

本文主要介绍了PVD镀膜技术尤其是真空蒸镀和溅射镀的技术特点及在汽车内饰件上的应用、相关的试验验证项目和发展前景。

2、PVD技术原理

PVD技术是利用物理气相反应生长法,在真空或低气压环境下,将源物质如靶材的原子、分子或者离子通过蒸发或溅射等方式转化为气态,可控地在基材表面沉积形成涂层薄膜的表面处理技术。此技术在真空条件下更易完成,故也称为真空物理气相沉积技术,可通过调整靶材种类、反应气体以及涂层附着厚度实现多种色彩的涂层结果。PVD镀膜技术可分为真空蒸镀(Evaporation)、溅射镀(Sputtering)和离子镀(Ionplating)[6]。

2.1真空蒸镀

真空蒸发镀可简化为3个基本过程:蒸发、迁移、沉积。在真空的条件下,加热待形成表面膜的靶材,使其大量的原子、分子气化或升华,迁移到工件或基材的表面冷却沉积形成涂层。按照蒸发源的不同,真空蒸镀主要分为电阻蒸发镀、电子束蒸发镀、高频感应加热蒸发镀、激光加热蒸发镀[7]。可根据蒸发材料的性质、蒸发材料的润湿性选择不同的蒸发源材料和形状。

电阻蒸发镀[8]一般用于低熔点的蒸发材料,如金属单质类(Al、Ag等)、金属化合物(ZnS、MgF2等)。利用高熔点的钽、钼、钨等金属制成合适的蒸发源,加热放置在蒸发源中的待蒸发材料,加热器产生的焦耳热足以使蒸发材料蒸发。此方法设备构造简单、生产成本低,已得到大规模的应用,尤其适用于对镀膜层表面质量要求不高的大批量生产。电子束蒸发镀[9]利用电子束作为加热源进行加热,常用的有e型电子枪和空心阴极电子枪,工作电压为6~30kV,功率密度可达104~109W/cm2。

电子束蒸发镀可蒸发高熔点材料,如钛、铬、氧化锆等,比一般电阻加热蒸发热效率高、束流密度大、蒸发速度快,制成的薄膜纯度高,厚度控制较准确,电子束蒸发是真空蒸镀的一种重要方式,工业化应用前景广阔。

高频感应加热蒸发镀利用电磁感应原理进行加热,即利用高频螺旋线圈加热装有待蒸发材料的石墨或陶瓷坩埚,使材料升温而气化蒸发。激光加热蒸发镀利用激光束作为热源加热蒸镀,能量密度高,且激光束无需与待蒸发材料接触,避免镀膜层污染。此方法设备造价较高,应用范围有一定限制。

2.2溅射镀

溅射镀又称真空溅射镀、溅射镀膜等,在真空条件下充入惰性气体,通常为氩气(Ar),并在高电压下使Ar辉光放电,可使Ar电离为Ar+。Ar+在电场力的作用下,加速轰击以镀料制作的阴极靶材,靶材会被溅射沉积到工件表面成膜。随着高频溅射技术的发展,溅射镀在工业界迅速推广,目前主要有直流溅射镀(包括二级溅射镀、三级或四级溅射镀)、射频溅射镀、反应溅射镀、磁控溅射镀等射镀技术[6,10]。

二级溅射镀是最早出现的溅射镀技术,靶材装在阴极表面,以安装镀膜基片或工件的样品台为阳极,利用辉光放电,使靶材原子在工件表面沉积成膜。此方法设备结构简单,但膜沉积速率低。

三级和四级溅射镀是在二级溅射镀基础上,为提高膜沉积速率发展而来,即增加发射热电子的热阴极,增大电离几率,从而提高膜沉积速率,实现低电压范围内的溅射镀。

直流溅射镀中靶材必须导电,而射频溅射镀利用电场方向的高速变换实现无电极放电,增强了电离能力,不仅可用于金属靶材的溅射,还可用于氧化硅、陶瓷等不导电靶材的溅射。

反应溅射镀在原有惰性气体上注入活性反应气体,如O2、N2、CH₄等,与溅射粒子进行化学反应,生成不同于靶材的化合物薄膜。

磁控溅射镀在直流溅射镀的基础上增加了磁场,利用磁控管原理中正交电场与磁场的交互作用,使电子在靶表面附近成螺旋状运行,从而增大电子撞击氩气产生离子的概率。所产生的离子在电场作用下撞向靶面从而溅射出靶材,可实现高速、低温溅射,是最高效的溅射镀技术之一。

2.3离子镀

离子镀又称真空离子镀、离子镀膜等,是指镀膜和离子轰击膜层同步发生的过程,离子轰击既包含放电气体的离子,也包含靶材的离子。离子镀本质上是基于真空蒸镀和溅射镀2种物理气相沉积技术,采用离子轰击方式的次级技术[6]。离子镀具有绕镀性好、膜层结合力高且膜层组织均匀致密等优点,但由于镀膜离子的能量过高,易对工件或基体的结构造成损伤,所以不适用于低温基材的成膜。2.4PVD对比传统塑料电镀的优缺点分析与传统塑料电镀相比,PVD优点如下:

a.PVD工件表面金属质感的细腻程度和装饰效果更优;

b.传统水电镀仅能提供单调颜色,PVD可提供色彩丰富的各类涂层;

c.PVD的基材选择范围更广泛,如聚碳酸酯(Polycarbonate,PC)、聚甲基丙烯酸甲酯(PolymethylMethacrylate,PMMA)、PC+丙烯腈-丁二烯-苯乙烯(AcrylonitrileButadieneStyreneplastic,ABS)塑料、聚酰胺(Polyamide,PA)等各类常见的工程塑料,而水电镀的选材有限,如ABS、PC+ABS、PA等;

d.水电镀无法直接实现透光功能,而PVD可通过选择合适的靶材,如镀In、Sn、Al、Cr等,沉积成半透光效果的膜,使光源穿透涂层;

e.PVD应用于触控类产品可避免水电镀的静电误触,且从源头上避免重金属污染,更绿色环保。

与传统塑料电镀相比,PVD的缺点如下:

a.受限于工艺特点,蒸发镀不能选择熔点过高的靶材;

b.真空蒸镀的涂层附着性能比水电镀差,镀前需喷涂底漆增强镀层与基材的结合力,且成本较高,其中,小尺寸零件(尺寸不超过50mm×50mm)的生产成本比水电镀高50%~100%,大尺寸零件生产成本比水电镀高30%~50%,另外,溅射镀的涂层附着性能比真空蒸镀更均匀、密度更大,但溅射镀生产成本比真空蒸镀高15%~20%;

c.真空蒸镀耐磨耐腐蚀性能较差,水电镀的镀层厚度一般高于真空蒸镀。

3、PVD工艺流程

真空蒸镀主要工艺流程有镀前处理、装配、清洗处理、等离子处理、紫外线(Ultraviolet,UV)光油底漆、UV照射烘干、真空蒸发镀、UV中漆调色、UV照射烘干、UV透明面漆、UV照射烘干、成品12道工序。

镀前处理包括清洗镀件和无尘布擦净塑料基材表面的杂质、灰尘等,提高后工序合格率;装配是将塑料基材装配在真空蒸发镀挂具上,并固定在生产线中,同时根据产品设计的外观和功能要求进行局部遮挡阻镀;等离子处理是采用等离子束对工件表面进行深度清洁和活化素材,进一步改善工件表面特性,更好地完成后工序如涂层、植绒等,适用于塑料、金属、玻璃等材质的表面清理;对于喷底漆工序,因塑料基材在注塑生产时残留的空气泡和有机气体会使基材表面平整度不足,直接进行真空蒸发镀效果不理想,喷涂一层光油底漆可增强镀层与基材的结合性能,提高镀层的附着力和表面平整度[11],还可根据要求喷涂不同颜色的底漆;中漆调色工序可提高基材镀层的硬度并调整色泽,如有符号照明要求可在此工序进行镭雕或移印施工。在实际生产中,可根据产品特性将中漆工序和面漆工序合并,真空蒸镀成品前至少喷涂3层漆,分别为底漆层(厚度为8~12μm)、中漆层(厚度为1~2μm)和面漆层(厚度为10~15μm)。

溅射镀主要工艺流程与真空蒸发镀类似,可将真空蒸发镀工序改为溅射镀工序,另外,溅射镀可根据基材和靶材的特性直接溅射,省略涂底漆工序,其余工序流程和作用与真空蒸发镀一致。溅射镀的镀层厚度可通过调节电流和通电时间累加,厚度范围一般为0.2~2.0μm,镀层过厚会造成表面的原子垒加影响原子之间的致密性。

4、PVD在汽车内饰中的应用情况

PVD可实现照明透光,还可提供丰富的色彩解决方案,更具装饰感和科技感,且绿色环保。

PVD虽为金属镀层,但最外层的UV漆光照固化后可起到绝缘作用,避免了静电对人体的伤害,提高了内饰设计的灵活性。近两年,PVD在汽车内饰的应用上已成为潮流。

极氪001车型换代升级后[12],包括隐藏式出风口在内的大多数装饰件选用了PVD工艺,提升了整体内饰的质感和豪华感。领克08采用了玫瑰金色的PVD装饰内饰[13],更加凸显运动、科技、性能的设计理念。

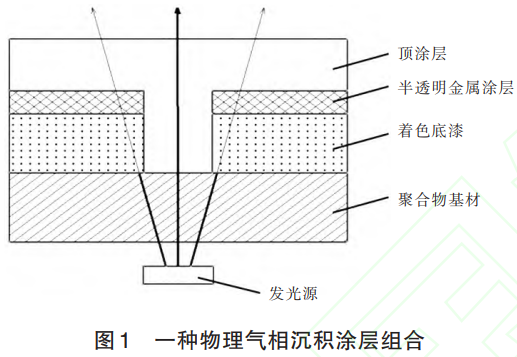

通用汽车环球科技运作有限责任公司公布了一种用于显色以使激光蚀刻无背光颜色中断的物理气相沉积涂层组合[14],包括发光源(通常为LED)、聚合物基材(通常为透明聚碳酸酯PC)、基材表面的着色底漆、底漆上的半透明金属涂层以及顶涂层等,如图1所示。具体方法为:在基材上施加着色底漆,通过PVD在着色底漆上沉积半透明金属涂层,然后在半透明金属涂层和着色底漆之间通过激光雕刻出符号区域以实现LED光线的穿透,最后再覆盖顶涂层起到保护作用。着色底漆可根据需求采用透光或不透光的材质,然后通过PVD源材料的变化改变沉积金属涂层的颜色,且可使用着色顶涂层实现颜色的进一步变化。

5、PVD的试验验证

对比水电镀和PVD镀膜技术的性能试验,镀膜技术性能试验相同的项目包括硬度试验、附着力试验、耐溶剂试验、耐湿热试验以及耐盐雾试验,而水电镀的镀层厚度检测、镍电化学势检测、微孔数检测等性能试验则与PVD不同,且不同的主机厂可能会根据产品特性和要求调整PVD的部分试验项目,如增加高低温存储试验、热老化试验、水煮试验、盐雾试验等。

5.1硬度试验

硬度试验用于测试PVD镀膜的抗划伤性能。试验方法为使用硬度为1H的试验专用铅笔,将铅芯与待测样品漆面成45°,施加均衡的压力切割或刮划漆膜,形成5mm左右的长标记,用橡皮擦拭后以50cm的距离目视检查外观,如图2、图3所示,样件无塑性变形、涂层表面无明显划伤或划破表面层漆膜达到底层的现象,样品合格。

5.2附着力试验

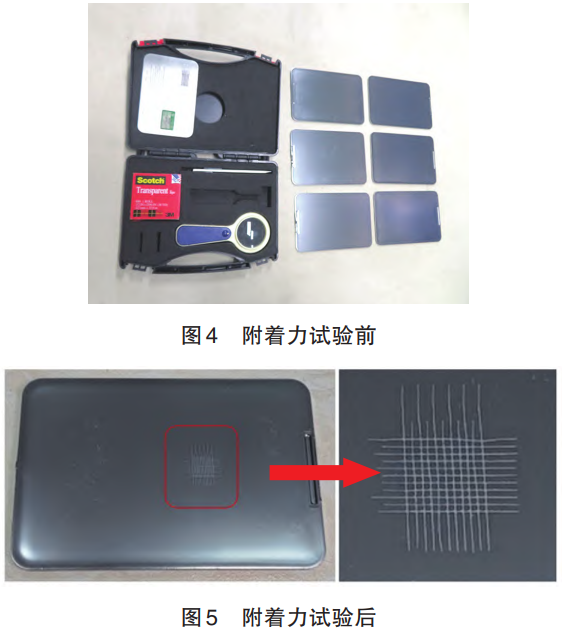

附着力试验又称百格试验,用于测试PVD镀膜层与基材结合的牢固程度。使用美工刀刻画100个方格,方格间距为1mm,每个1mm×1mm的小格需割到底材,使用3M胶带粘附在已割好的网格上并保证完全粘附,停留30~90s后垂直90°并瞬间拉起。胶带共撕4次,第1次用于粘毛屑,以后3次结果为准,测试前后的样件表面如图4、图5所示,样件外观无剥离、裂痕等现象,样品合格。

5.3耐溶剂试验

耐溶剂试验用于测试PVD镀膜抗试剂的性能。在测试仪器上固定测试样件,并使用浸湿酒精(浓度为9.5%)的四层医用纱布循环摩擦样件表面,摩擦测试荷重为500g,测试速度为每秒循环摩擦一次,测试次数为150次,测试期间需保持纱布湿润,每循环摩擦50次检查纱布。试验前后样件如图6、图7所示,样件表面无褪色,涂层无脱落,底材未露出,样件合格。

5.4湿热试验

湿热试验用于测试PVD镀膜抵抗高温高湿度环境的性能。将样件放置在试验箱中,设置温度为(65±1)℃、相对湿度区间为90%±2%,放置240h,试验期间每72h检查一次。试验前后样件如图8、图9所示,样件无起泡、开裂,涂层无脱落,样件表面无被腐蚀、发黄、变形等现象,样件合格。

5.5冷热冲击试验

冷热冲击试验用于测试PVD镀膜抵抗极端温度环境的性能。将样件放置在试验箱中,设置温度为(80±2)℃,并保温8h,结束后取出,在室温下放置0.5h后再次放入温度箱,设置温度为(-40±2)℃,保温8h,取出在室温条件下放置0.5h,此为一个循环。连续6个循环后将样件在室温下放置2h后试验结束,样件外观如图10、图11所示,样件表面无裂纹、起泡、起皱,涂层无脱落、起泡、起皱等现象,样件合格。

6、结束语

结合当前汽车行业PVD技术的发展现状,可从以下方面提升加强PVD技术的研发和应用:

a.PVD设备成本高,尤其是全自动化生产线,可根据不同产品和市场需求,开发高性价比的PVD设备;

b.PVD需要喷涂底漆以改善镀层的附着力不足的问题,增加了生产成本,应加强对PVD镀膜膜材和基材的研究,如成分组成、微观结构等,以提升PVD镀层附着力;

c.发展复合材料和特种功能的真空镀膜材料,丰富镀膜层的光泽和色彩,提高PVD镀层流平性以及产品的耐磨性。

参考文献:

[1]柳琪,王进,王小连,等.PVD涂层工业化应用及发展现状[J].铸造技术,2018,39(2):440-444.

[2]赵洋,周林,张涛,等.PVD涂层在汽车模具上的应用及结合力改善研究[J].重庆理工大学学报(自然科学),2019,33(3):155-160.

[3]张继东,李才巨,朱心昆,等.不同基体真空蒸镀铝膜的附着力研究[J].昆明理工大学学报(理工版),2006(6):25-27.

[4]王汝佳.塑料电镀件在汽车生产中的应用—评《汽车塑料件电镀工艺》[J].塑料工业,2022,50(7):177-178.

[5]宁敏清,唐毅,陈明,等.物理气相沉积用于汽车装饰件的优势研究[J].装备制造技术,2023(2):91-95.

[6]周志烽,李国恩.物理气相沉积硬质涂层的开发及工程应用[J].电镀与涂饰,2013,32(3):75-79.

[7]王银川.真空镀膜技术的现状及发展[J].现代仪器,2000(6):1-4.

[8]王应泉.金属基体表面PVD功能装饰涂层的设计、制备与产业化应用[D].宁波:中国科学院大学(中国科学院宁波材料技术与工程研究所),2022.

[9]邸英浩,曹晓明.真空镀膜技术的现状及进展[J].天津冶金,2004(5):45-48+54.

[10]陈文静,董少锋,张洪华,等.不锈钢表面真空镀膜方法研究进展[J].广州化工,2019,47(10):19-20+46.

[11]邸英浩,胡晓锋,李红娟.浅析真空镀膜技术的现状及进展[J].科技风,2014(8):272.

[12]车道先Zhi.改款全新极氪001上市,或将重塑同级车市场定价策略信息[EB/OL].(2024-03-01)[2024-10-30]. https://baijiahao.baidu.com/s?id=1792328059411469598&wfr=spider&for=pc.

[13]CMF设计军团.CMF解读|领克08,采用大量回收环保材料及绿色工艺的经典车型[EB/OL].(2024-04-12) [2024-10-30].https://baijiahao.baidu.com/s?id=1796092970131273084&wfr=spider&for=pc.

[14]通用汽车环球科技运作有限责任公司.用于显色以使激光蚀刻无背光颜色中断的物理气相沉积涂层组合:CN202211304188.X[P].2023-10-27[2025-02-10].

无相关信息

yongyiti.com

永益钛手机网