- 2024-06-24 12:57:00 深冷处理在金属材料中的应用与研究进展

- 2024-06-17 09:00:42 钛锻件钛棒等金属材料钛合金在化工与医药领域的应用

- 2024-01-02 10:29:21 航空航天领域用增材制造金属材料的研究进展

- 2023-09-24 19:38:36 航天航空用钨钼钽铌难熔金属材料的研究及进展

电子、半导体、光电子学等领域的飞速发展对金属材料的性能提出了更高水平的要求。高纯度金属材料因具有卓越的电学、热学性能以及优异的化学稳定性,成为各种先进技术的基础材料。在这一背景下,真空熔炼技术因能够在高度纯净的环境中实现金属的高温熔化和凝固,逐渐成为高纯度金属材料制备的关键技术之一。本文将深入探讨真空熔炼在高纯度金属材料制备中的关键技术及其应用。

1、高纯度金属材料概述

1.1高纯度金属材料的定义与特点

高纯度金属材料是指纯度达到极高水平(通常在99.999%以上)的金属材料。其主要特点包括晶体结构高度完备、杂质含量极低以及导电导热性能卓越[1]。高纯度金属材料的制备要求严苛,通常涉及多重工艺步骤,如真空冶炼、电化学提纯等,以确保材料的高度纯净性[2]。

1.2高纯度金属材料的应用领域

高纯度金属材料在多个领域应用广泛,其中电子工业是其主要应用领域之一。在集成电路制造过程中,使用高纯度金属作为基础材料可以确保电子器件的可靠性和高性能[3]。医学领域也利用高纯度金属材料的生物相容性优势来制备高纯度金属植入物,如人工关节和牙科修复材料[4]。此外,在光电子学、半导体制造、太阳能电池等领域,高纯度金属材料也发挥着重要作用,有着重要的应用价值。同时,这些应用领域对高纯度金属材料的纯度[5]、稳定性和导电性能等也提出了极高的要求,推动了高纯度金属材料制备技术的不断发展和创新。

2、真空熔炼技术概述

2.1真空熔炼基本原理

真空熔炼是一种重要的金属制备方法,其基本原理为将金属样品放置于高真空或极低气压环境中,通过加热使金属熔化后再冷却凝固,以获得高纯度、低气体含量的金属材料[6]。其核心在于利用真空环境,避免金属与空气中的氧、氮等杂质发生反应,从而减少杂质的混入。真空熔炼不仅需要高度纯净的工艺环境,还需精确控制温度、压力等参数[7],以确保金属材料的纯度和均匀性。

2.2真空熔炼的分类与特点

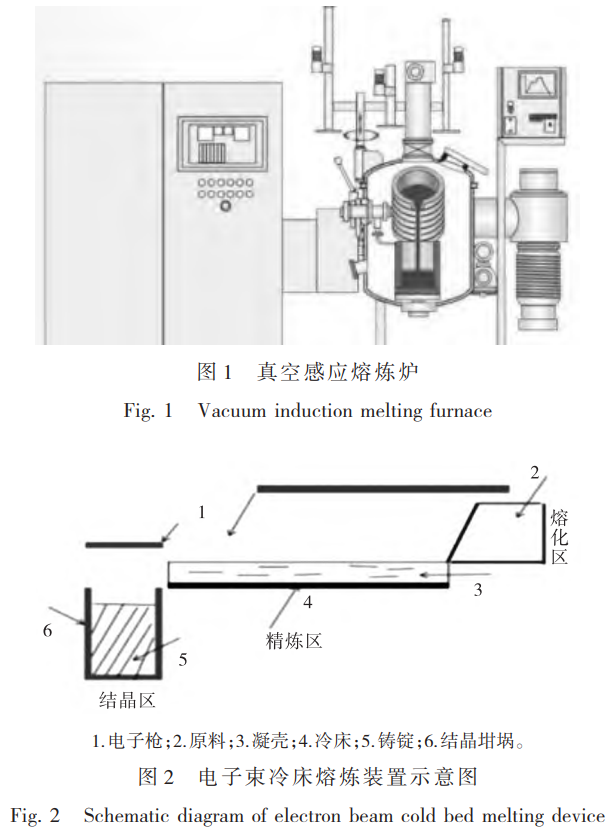

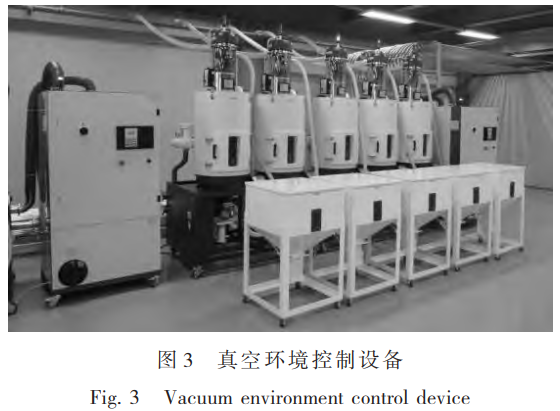

真空熔炼根据不同的工艺特点和应用领域可分为真空电弧熔炼、真空感应熔炼和真空电子束熔炼等[8]。真空电弧熔炼是利用电弧高温作用将金属样品熔化的过程。在真空环境下,电弧对金属进行加热,使其熔化,并通过控制电弧能量和方向来控制熔化区域的形状和位置[9]。其特点在于熔化温度高、加热速度快、适用于大批量生产。真空感应熔炼利用感应加热原理,通过电磁感应在金属样品表面产生感应电流,使其发热并熔化[10]。这种方法适用于处理小批量、高要求的金属样品,具有局部加热、控温精度高的特点。图1为卧式单室结构真空感应熔炼炉示意图,坩埚和锭模密封在一个熔炼室中,只有一套真空系统和一套熔炼电源系统。坩埚容量较小,一般不大于30kg,气密性较好,炉料一次性加入,转炉出钢依靠手动杠杆操作,该炉型多用于科研、新产品开发及精密铸造等领域。真空电子束熔炼是高能量电子束直接作用于金属样品表面将其加热熔化的过程[11]。这种方法具有加热均匀、加热效率高的特点,适用于高纯度金属和特殊合金的制备。图2所示为电子束冷床熔炼装置示意图。不同类型的真空熔炼方法各具特点,但均是在高真空环境中实现金属的纯净熔炼[12],真空熔炼技术以其高度纯净的制备过程和所制备材料的卓越性能,成为高纯度金属制备的重要手段之一。

3、真空熔炼中的关键技术

3.1真空环境控制技术

真空环境控制技术主要包括高真空度维持和气体控制两个方面。在真空熔炼中,维持高真空环境是确保金属材料高纯度的基础。高真空度维持是通过先进的真空泵和密封技术来确保熔炼过程中系统内的气体浓度极低。常见的真空泵包括离心泵、吸附泵和分子泵等,它们协同工作以迅速排除系统内的气体[13]。密封技术则关系到系统漏率,应采用高效的密封装置和材料,防止外界空气进入。精确的气体控制对于防止外部气体杂质进入金属材料至关重要[14]。通过在熔炼室中引入惰性气体或气体混合物,并利用质谱仪等在线监测设备实时监控,可以有效控制气体的组成,这有助于避免氧化反应和其他污染过程,确保金属的高纯度。真空环境控制设备如图3所示。

3.2熔炼设备与工艺参数控制技术

电炉是真空熔炼的核心设备之一(图4),它直接影响熔炼过程中金属的加热和冷却。合理设计电炉结构,确保金属样品受热均匀是非常关键的。先进的电炉控制系统可通过精准控制温度,确保金属在熔化和凝固过程中的温度稳定性[15]。冷却速率直接影响晶体的生长速度和晶格结构。通过调整冷却速率,可以控制金属晶体的尺寸和形状,从而改善金属材料的力学性能和结构均匀性[16]。高度可控的冷却速率是真空熔炼技术的一项关键工艺参数。

3.3渣液分离与净化技术

在真空熔炼过程中,熔融金属中可能存在一些不溶于金属的固体渣滓,如氧化物、夹杂物等[17]。渣液分离与净化过程旨在将金属熔液中的杂质去除,以提高金属的纯度。通过合理设计炉内结构,可使这些渣液与金属有效分离,常见的方法为采用旋流器、磁力场等设备将渣液从金属中分离出来[18]。

3.4精炼与净化技术

化学精炼是通过加入适量的还原剂、氧化剂等,使金属熔液中的杂质与之发生反应,形成易挥发的气体或溶解于渣液中,最终实现杂质的去除[19-20]。化学精炼需要精确计量和控制化学剂的加入量,以防过量引入外部杂质。物理精炼主要通过高能物理场如电子束、激光等直接作用于金属熔液,使其中的杂质挥发或沉淀[21]。该方法不引入外部化学剂,有利于保持金属的化学纯度,但需要精密控制物理场的强度和方向,确保只对杂质产生影响而不损害金属本身。

4、真空熔炼在高纯度金属材料制备中的应用

4.1钨材料的真空熔炼制备

钨作为一种重要的结构材料,在高温、高压和耐腐蚀性方面表现出色。真空熔炼技术在钨材料的制备中发挥了重要作用。真空电弧熔炼或真空电子束熔炼等方法能够在高度纯净的环境下获得高纯度钨材料[22]。这种制备方法可控制杂质含量,避免氧化等反应,提高了钨材料的均匀性和纯度。真空熔炼制备的高纯度钨材料广泛应用于航空航天、核能等领域,满足了对材料性能的极高要求[23]。

4.2钛合金的真空熔炼制备

钛合金具有优异的耐腐蚀性,强度高,密度低,被广泛应用于航空航天、医疗设备和化工等领域。真空熔炼技术为纯净钛合金制备提供了一种有效途径[24]。在真空环境中,采用真空感应熔炼或真空电弧熔炼等方式,能够避免钛的氧化反应,控制合金成分,并使钛合金的机械性能和化学纯度得到提升。真空熔炼使钛合金在工业上得到更广泛的应用,尤其是对材料纯度和均匀性要求极高的领域[25]。

4.3铜基合金的真空熔炼制备

铜基合金因其优异的导电性、导热性以及耐腐蚀性,在电子、航空航天等领域有着广泛的应用。真空熔炼技术为铜基合金制备带来了显著优势[26]。真空电弧熔炼或真空感应熔炼可以减少气体和非金属杂质的混入,提高合金纯度和均匀性。这种制备方法对于铜基合金功能性能和耐腐蚀性能的提升起到了关键作用,推动了铜基合金在高科技领域的应用[27]。

5、真空熔炼在高纯度金属材料制备中的挑战与问题

5.1存在潜在的污染源

尽管真空熔炼技术可以有效减少杂质的混入,但仍然面临一些潜在的污染源,可能影响最终金属材料的纯度[28]。真空熔炼中,即便在高真空环境下,仍有可能残留少量气体,如水蒸气、氢气等。这些气体容易在金属熔化过程中与金属发生反应或引入杂质。为减少气体污染,需要加强真空泵的抽真空能力,提高真空度[29]。同时,可采用高效气体净化系统来去除残余气体,确保金属在相对高纯净度的环境中熔化。在熔化过程中,金属可能吸附周围材料或设备表面的杂质元素,导致自身杂质含量升高[30]。防控措施包括选择适当的炉膛材料,并进行表面处理以减少杂质释放;定期对设备进行清洁和维护,防止金属吸附杂质。此外,金属熔液与渣液的分离可能不完全,导致渣液中的杂质回溶到金属中[31]。为减轻渣液污染,需要优化炉膛结构,提高渣液分离效率,同时采用合适的渣液处理技术,以最大限度地减少杂质的回溶。周围环境中的微尘、挥发性有机物等也可能对金属材料造成污染,应建立良好的生产环境,采取封闭式操作,加强空气净化设施的使用,以降低外部污染对制备过程的影响[32]。

5.2工艺参数优化的难点

真空熔炼工艺参数优化是确保高纯度金属材料制备成功的关键一环,但真空熔炼过程的复杂性和多变性使得工艺参数优化成为一项具有挑战性的任务。在真空熔炼中,温度对金属熔化、晶体生长以及杂质行为都有重要影响[33]。然而,受到电炉设计、炉膛结构等因素的影响,温度的准确控制在真空环境中相对困难,需要平衡加热速率、保持时间和冷却速率等多个因素。高真空度是确保金属制备高纯度的关键因素之一[34],但真空度的维持和控制在实际操作中存在一定困难。泵的性能、密封系统的完整性以及操作环境中的杂质都可能影响真空度的稳定性。工艺参数优化需要考虑如何在保持高真空度的同时提高生产效率和设备稳定性[35]。工艺中引入的惰性气体或混合气体,以及气体流量和组成,直接影响金属材料的质量。然而,气体控制的精确性在真空环境下面临挑战,尤其是对于小流量气体的准确控制。工艺参数优化需要克服气体控制难点,确保金属制备过程中气氛的准确控制[36]。

5.3真空熔炼技术在特定金属制备中的适用性局限

不同金属具有不同的物理和化学性质,因此真空熔炼技术在特定金属的适用性上存在局限。例如,对于一些高熔点金属或易氧化金属,真空熔炼可能面临更大的挑战。在工艺设计和参数优化中需要考虑材料特性的差异,以确保真空熔炼技术的有效性。真空熔炼设备相对于传统设备来说成本较高,而且操作较为复杂[37]。这使得真空熔炼技术在某些场景下经济实用性下降,特别是小规模生产或特殊金属材料的制备。成本和设备复杂性限制了真空熔炼技术在一些应用领域的推广。在真空环境中,一些金属易挥发,导致制备过程中金属损失或化学组成不稳定[38]。这对于低沸点金属的制备提出了挑战,需要通过工艺参数优化寻找解决方案,以减少金属的挥发损失。面对以上挑战和问题时,需要深入理解真空熔炼技术的工艺特性,结合材料学和工程学知识,寻找创新性的解决方案,以提高高纯度金属材料制备的效率和可行性[39]。不断的研究和技术创新将有助于克服这些挑战,推动真空熔炼技术在高纯度金属制备领域的更广泛应用[40]。

6、结束语

真空熔炼在高纯度金属材料制备中发挥着重要作用。其关键技术包括高真空环境的维持、精确的温度控制和气体控制以及杂质元素的防控。在真空条件下熔炼能够显著减少气体、杂质等的混入,实现金属材料的高度纯化。真空熔炼技术还可有效控制金属的结晶过程,提高晶格均匀性,使制备的金属材料具有卓越的物理、化学性能。总体而言,真空熔炼技术为实现金属材料的高度纯净制备提供了有效手段。然而,在工艺参数优化、环境污染控制等方面仍然存在一些挑战。未来的发展方向应该集中在技术创新上,通过更先进的工艺和设备设计,进一步提高真空熔炼技术的效率和可控性。同时,对于特定金属的制备,需要结合材料特性,深入研究和改进真空熔炼工艺,以拓展其在更广泛领域的应用。在此过程中,多学科的合作和不断的研究投入将推动真空熔炼技术在高纯度金属制备中不断迈向新的高度。

参考文献

[1] 赵 宇 鹏 , 刘 平 , 陈 小 红 , 等 . 铜 铬 铌 合 金 真 空 悬 浮 熔 炼 的 热 变 形 行 为 研 究 [J]. 广 州 化 学 , 2023, 48(5): 31-36.

[2] 万旭杰, 张华霞, 张凤祥, 等 . 高温合金真空熔炼浇 铸过程对耐火材料表面冲蚀的研究[J]. 真空, 2023, 60(5): 98-101.

[3] 刘泾源, 苏斌 . 铀材料制备与铀部件成形技术发展 综 述 [J]. 稀 有 金 属 材 料 与 工 程 , 2021, 50(7): 2652- 2662.

[4] 杜荣葆, 邹贵生, 王帅奇, 等 . 金属纳米材料低温键 合 及 图 形 化 制 备 研 究 进 展 [J]. 焊 接 学 报 , 2023, 44 (12): 82-96.

[5] 刘鹏程, 吴帅宾 . 复合金属有机框架材料@富勒烯 的锂电池隔膜的制备[J]. 江西化工, 2023, 39(6): 66- 69.

[6] 蔡国忠, 张峰, 冯庭有, 等 . 金属-有机框架材料的制 备与碳捕获进展[J]. 化工新型材料, 2023, 51(增刊 2): 190-193.

[7] 江涛, 黄一丹 . Ni-Si 金属间化合物/陶瓷复合材料的 制 备 技 术 及 其 研 究 发 展 现 状 和 发 展 趋 势 [J]. 陶 瓷 , 2023(11): 50-54.

[8] 张凯, 吴引江, 刘高建, 等 . 高孔隙率金属多孔材料 的 制 备 技 术 与 应 用 [J]. 中 国 材 料 进 展 , 2023, 42(10): 814-825.

[9] 谢旻君 . 基于 3D 打印技术的材料制备工艺分析[J]. 集成电路应用, 2023, 40(10): 170-171.

[10] 宋学平, 黄健康, 樊丁 . 增材制造技术制备金属梯度 功能材料的研究进展及展望[J]. 金属加工(热加工), 2023(9): 1-8.

[11] STOVPCHENKO G P, LISOVA L O, MEDOVAR L B, et al. Thermodynamic and physical properties of CaF2 - (Al2O3- TiO2-MgO) system slags for electroslag remelting of inconel 18 alloy[J]. Materials Science 2023, 58(4): 494- 504.

[12] 肖璐, 刘婷婷, 陈先华, 等 . 金属颗粒增强镁基复合 材料制备技术及性能的研究进展[J/OL]. 材料导报, 2023:1 -27.(2023 - 09 - 01)[2024 - 01 - 08]. https://kns. cnki.net.

[13] 李 建 生 . 层 状 异 构 金 属 材 料 制 备 及 力 学 性 能 研 究 [D]. 南京:南京理工大学, 2020.

[14] 刘嘉庚 . 钛系层压金属复合材料制备技术研究[D]. 北京:北京科技大学, 2020.

[15] KUMAR V, YADAV G, GUPTA P.Structural and mechanical behavior of copper-TiC-graphite hybrid metal matrix composites fabricated by microwave sintering technique[J]. ECS Journal of Solid State Science and Technology,2023, 12(4): 047001.

[16] 姬帅, 张靖熙, 刘忠军 . 新工科背景下名人案例在材 料制备新技术课程教学中的作用[J]. 中国教育技术 装备, 2021(14): 83-85.

[17] OLHAN S, KHATKAR V, BEHERA B K. Corrigendum to impact behavior of long glass fibre reinforced aluminum metal matrix composite prepared by friction stir processing technique for automotive[J]. Journal of Composite Materials, 2022, 56(14): 2157-2167.

[18] 石晓辉, 乔珺威, 张敏 . 材料制备与加工技术课程教 学 模 式 改 革 实 践 [J]. 中 国 现 代 教 育 装 备 , 2022(23): 131-133.

[19] YANG Z L, MA P, ZHANG N, et al. Microstructure and tribological behavior of Al-12Si-nano graphene composite fabricated by laser metal deposition process[J]. Journal of Materials Research and Technology,2023,27:2311-2322.

[20] KURIGANOVA A, KUBANOVA M, LEONTYEV I, et al. Pulse electrolysis technique for preparation of bimetal tincontaining electrocatalytic materials[J]. Catalysts, 2022, 12 (11):1444. [21] 蔡伟 . 复吹转炉炼钢过程预测模型的基础理论与应 用研究[D]. 北京:钢铁研究总院, 2024.

[22] 张 俊 . 烧 结 钕 铁 硼 相 关 设 备 节 能 降 耗 改 造 的 研 究 [J]. 安徽冶金科技职业学院学报, 2024, 34 (2): 15-16.

[23] 王玉博, 林琳, 杨妮, 等 . 水平区熔法制备高纯铜的 研究 [J]. 云南冶金, 2024, 53 (3): 131-134.

[24] 卞 树 旺 . AZ31 镁 合 金 脉 冲 激 光 点 焊 工 艺 及 焊 点 排 布研究[D]. 吉林:东北电力大学, 2024.

[25] 刘 钊 , 周 兵 兵 , 毛 玲 玲 , 等 . 基 于 MeltFlow-VAR 的 TC18 钛 合 金 铸 锭 VAR 熔 炼 的 数 值 模 拟 [J]. 世 界 有 色金属, 2024, (10): 32-36..

[26] HAMMON D, ALEXANDER D J, CLARKE K D et al. Metallography of high carbon content cold-rolled U10Mo-LEU, LA-UR-16-27603[R]. New Mexico: Los Alamos National Laboratory, 2016.

[27] RUSSELL H W, NELSON H R. Atomic energy commission technical information service[Z]. Washington D C, 1953: 42.

[28] 尹正培, 刘昆, 肖寒, 等 . 电子束冷床炉熔炼钛合金 毛坯折层影响分析[J]. 特种铸造及有色合金, 2024, 44 (9): 1237-1240.

[29] 杨欢, 杨晓康, 杜晨, 等 . 钛及钛合金真空熔炼技 术研究进展[J]. 世界有色金属, 2019(8):1-4.

[30] 胡孔刚, 段兴凯, 满达虎, 等 . 真空熔炼及热压烧 结 Sb2Se3 热 电 材 料 的 微 结 构 研 究 [J]. 热 加 工 工 艺 , 2012, 41(14): 60-62.

[31] ZHANG Y M, ZHOU L, SUN J, et al. An investigation on electron beam cold hearth melting of Ti64 alloy[J]. Rare Metal Material and Engineering, 2008, 37(11): 1973-1977.

[32] JABLONSKI P D, TURNER P C. Liquid metal processing and casting experience at the U.S department of energy's albany research center[C]// 2005 International Symposium on Liquid Metal Processing and Casting. Sante Fe, NM, 2005: 18-21.

[33] 吴道高, 庞思明, 陈德宏, 等 . 超高纯稀土金属铒及其靶材制备技术研究[C]//第九届国际稀土开发与应 用研讨会暨 2009 中国稀土学会学术年会 . 北京:中 国稀土学会, 2019. [34] 尹 权 丰 . 一 种 医 用 钴 基 合 金 导 向 针 材 料 及 制 备 方 法:CN202010948795.4[P]. 2020-09-10.

[35] 苏彦庆 . 高活性合金氢化熔炼技术及应用[C]//2016 中国有色合金及特种铸造发展论坛 . 上海:中国机 械工程学会, 2016.

[36] 陈蓉, 王力军, 罗远辉, 等 . 高纯钴制备技术[J]. 稀有 金属, 2005, 29(5):797-802.

[37] 韩继标 . 真空蒸馏——区域熔炼联合法制备高纯锡 的研究[D]. 昆明:昆明理工大学, 2017.

[38] 李宗安, 颜世宏, 王志强, 等 . 稀土金属高纯化研究 进展[C]//全国稀土化学与冶金学术研讨会暨中国稀 土学会稀土化学与湿法冶金, 稀土火法冶金专业委 员会工作会议 . 赣州:中国稀土学会稀土化学与湿 法冶金、火法冶金专业委员会, 2014.

[39] 刘振远, 刘壮, 冯海波, 等 . 一种含晶界相的钐铁基 稀 土 永 磁 材 料 及 其 制 备 方 法 和 应 用 : CN202211464706.4[P]. 2023-03-14.

[40] 陈佳旭, 宁奇愚, 马高峰, 等 . 超高纯锌的制备现状 与应用进展[J]. 中国铸造装备与技术, 2022, 57(6): 5-14.

yongyiti.com

永益钛手机网