1、 前 言

钛及钛合金具有高比强度、 抗腐蚀、 耐高温等诸多优异性能。 随着航空航天、 海洋工程、 武器装备、 生物医疗、 石油化工等领域对材料性能需求的不断升高, 高强钛合金快速发展[1-5] 。 近β型钛合金可通过优化加工工艺和热处理工艺获得高强高韧的优异性能[6] 。 通常将抗拉强度达到 1300MPa、 延伸率达到 6%、 断裂韧性达到50MPa/m2 的钛合金称为超高强钛合金[7] 。 研究表明,β晶粒尺寸、α片层的长度厚度和晶界α相是影响钛合金强韧性的主要因素, 晶内的α片层可以强化β基体, 同时延长裂纹扩展路径, 有利于优化合金强韧性[8] 。 连续的α晶界会影响合金的塑性, 但是当晶粒尺寸大于裂纹尖端塑性区时则不会影响合金的韧性[9] 。 Niinomi 等研究发现[10] , Ti-6Al-2Sn-4Zr-6Mo 合金的β晶粒尺寸增加, 裂纹形核抗力增加, 进而合金断裂韧性提高。 为了获得高强高韧钛合金, 通常对钛合金进行β相区热处理以获得较大尺寸的等轴β晶粒, 通过进一步时效强化获得全片层组织来提高合金强度[11,12] 。

β相区处理形成等轴β晶粒,β晶粒尺寸及晶界强度是影响超高强钛合金强韧性的主要因素, 通过调控热处理工艺参数实现对钛合金显微组织的控制, 是一种经济且有效的强韧化手段[13,14] 。 本文通过调控高强钛合金热处理制度获得具有不同β晶粒尺寸及不同晶界形貌的组织, 研究了β相区固溶时间对β晶粒尺寸及高强钛合金力学性能的影响, 探究了两阶段固溶过程中晶界的粗化行为对合金力学性能的影响, 为高强钛合金的工业生产提供理论参考。

2 、实 验

实验用钛合金选用作者研究组自主研发的一种新型Ti-Al-Mo-V-Cr-X 合金, 合金相变点约为 800℃。 经过 3次真空自耗熔炼获得铸锭,β相区开坯后进行(α+β)相区及β相区锻造获得直径为 400mm 的大规格钛合金棒材。

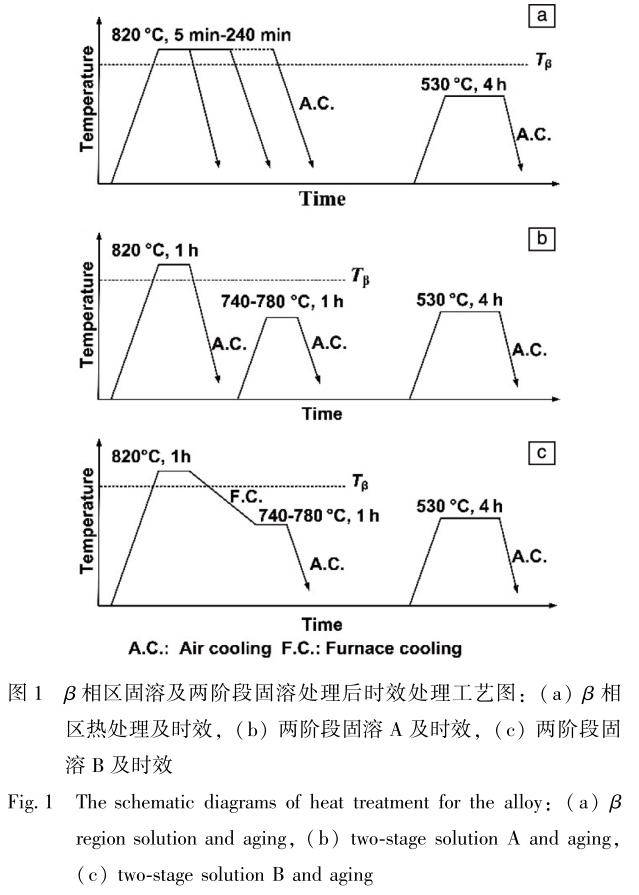

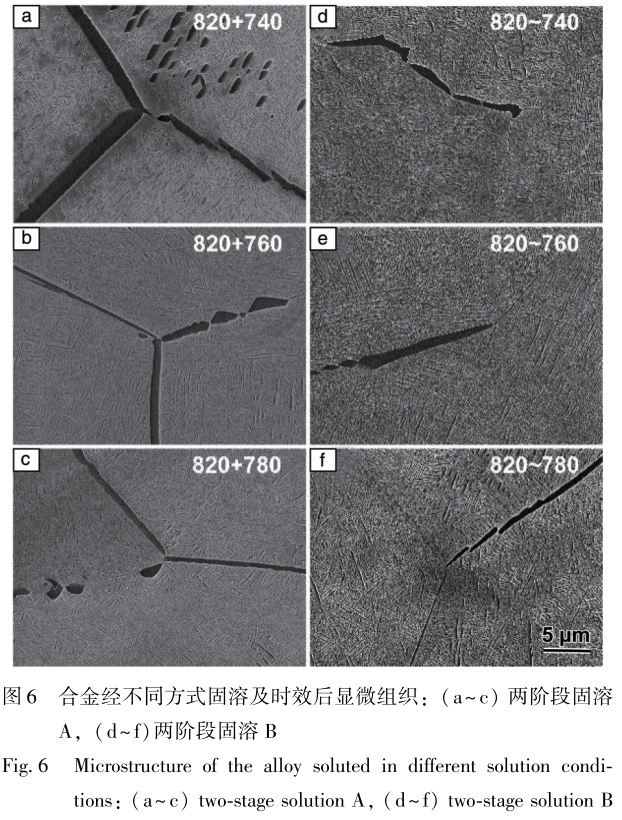

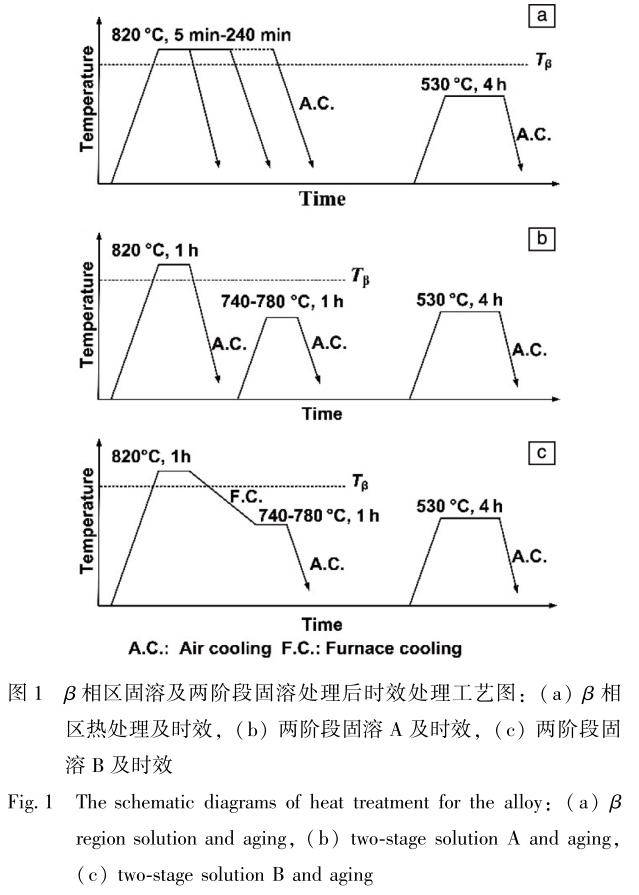

为了避免大规格棒材组织的均匀性不足, 影响实验结果,试样只截取锻造棒材心部材料。 多种热处理工艺设计如图 1 所示。 对合金试样进行β相区固溶处理, 保温 5 ~240min 后空冷, 再统一于 530℃ 时效 4h, 如图 1a 所示。 对合金进行两阶段固溶, 两阶段固溶方式 A: 先在高于相变点温度(820℃)下固溶 1h 后空冷至室温, 再经(α+β)相区不同温度(740, 760 和 780℃) 分别保温 1h后空冷至室温 ( 分别计为 820 + 740、 820 + 760 和 820 +780), 最后进行 530℃ / 4h 时效处理, 如图 1b 所示。 两阶段固溶方式 B: 在 820℃固溶 1h 后缓慢炉冷至(α+β)相区不同温度(740, 760 和 780℃), 分别保温 1h 后空冷至室温(分别计为 820 ~ 740、 820 ~ 760 和 820 ~ 780),最后进行 530℃ / 4h 时效处理, 如图 1c 所示。

上述固溶及时效处理的试样经过机械研磨、 抛光及化学腐蚀后, 采用金相显微镜及 TESCANMIRA3 场发射扫描电子显微镜观察合金组织。 利用 INSTRON5982 拉伸机对各组试样进行匀速拉伸实验, 拉伸速率为 0.5mm/ min。 利用 SANS-ZBC2452-C 金属摆锤冲击试验机对各组试样进行金属夏比 U 型开口冲击试验。

3、 结果与讨论

通过调控固溶及时效热处理制度获得具有等轴β晶粒及α片层的钛合金, 探究β晶粒尺寸及晶界形貌对超高强钛合金力学性能的影响。

3.1β晶粒尺寸对合金力学性能的影响

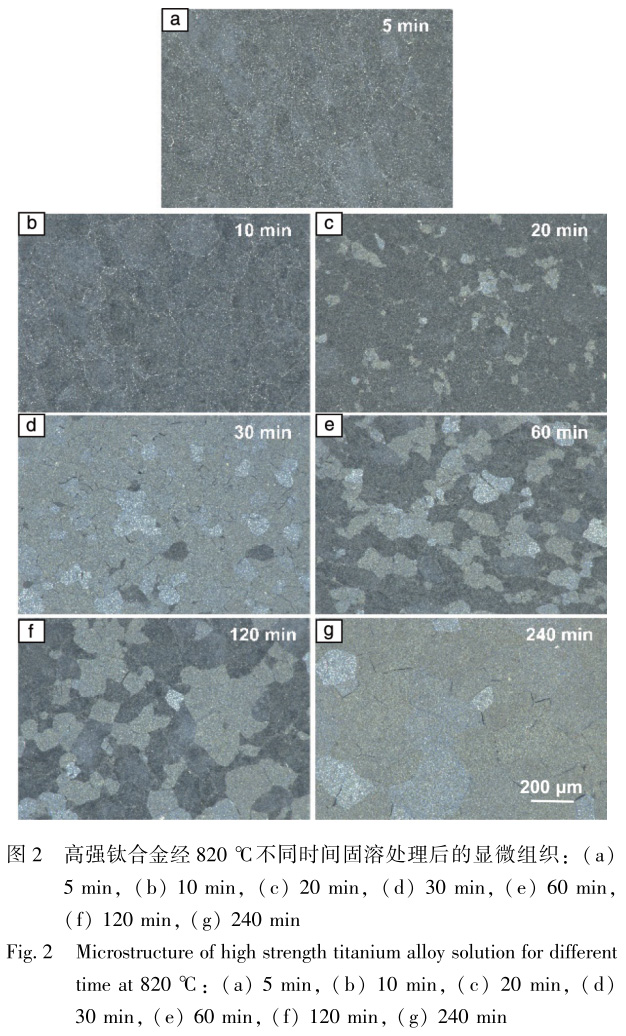

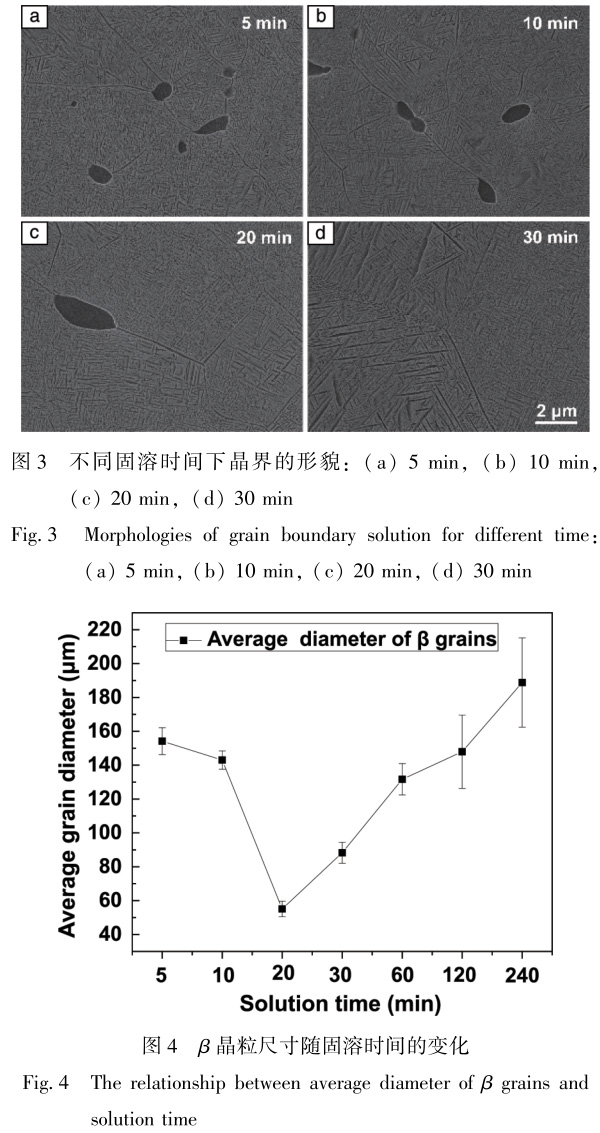

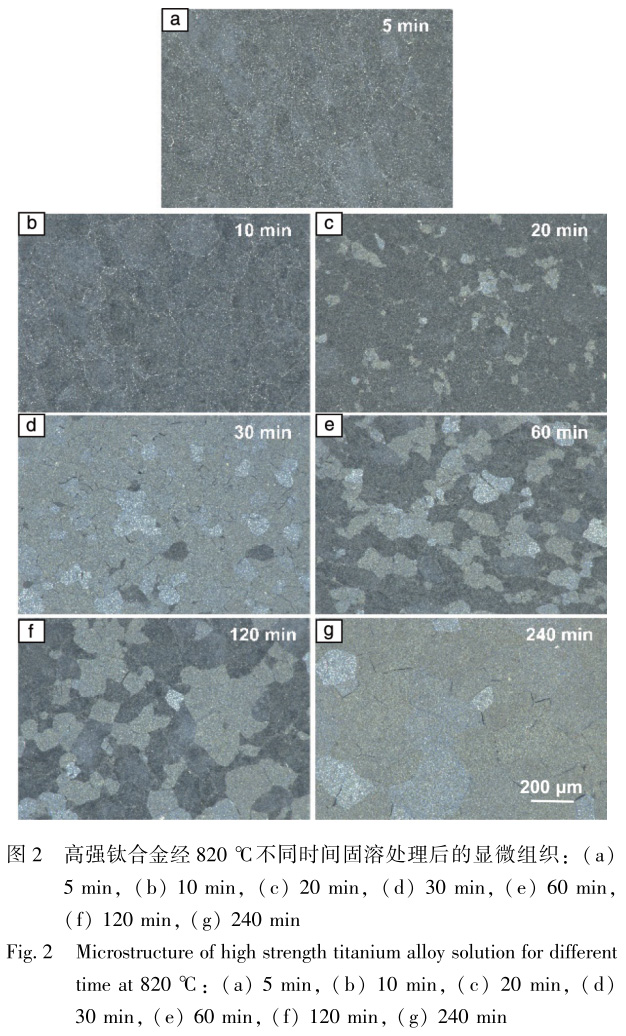

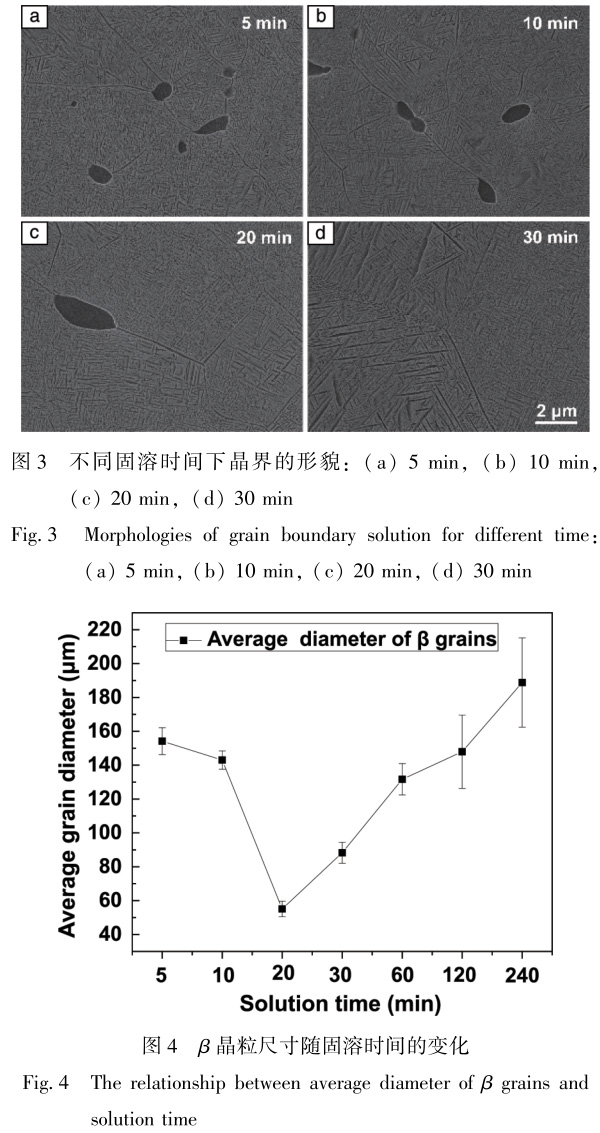

钛合金经过 820℃ 保温 5 ~ 240min 后空冷至室温,再经过统一 530℃时效 4h, 其显微组织如图 2 所示。 固溶时间为 5 和 10min 时, 由于保温时间较短, 尚未观察到再结晶β晶粒, 仍能观察到弯曲的原始β晶界, 晶粒直径分别为 154 和 143μm。 当固溶时间为 20min 时, 可观察到部分具有平直晶界的再结晶β晶粒, 再结晶晶粒尺寸较小, 其直径为 55μm。 当固溶时间为 30min 时,合金全部β晶界平直清晰, 表明合金发生完全再结晶,同时再结晶β晶粒长大, 其直径约为 88μm。 固溶 5 和10min 时可观察到不连续的晶界, 如图 3a 和 3b 所示;固溶时间为 20min 时, 可观察到已发生再结晶的平直晶界(图 3c), 未完全再结晶时仍能够观察到少量初生α相存在; 当固溶时间为 30min 时, 仅存在平直晶界(图 3d),此时合金发生完全再结晶。

如图 2e ~ 2f 所示, 随着固溶时间的延长, 再结晶β晶粒均匀长大, 尺寸逐渐增加,当固溶时间达到 240min 时,β晶粒尺寸最大, 直径约为186μm。β晶粒的长大是界面迁移的结果, 在恒温下界面迁移的驱动力可表示为式(1):

式中, γ 为界面能(J/ m2); R 为界面的曲率半径(m); p为界面迁移驱动力(J/ m3)。 晶粒半径越小, 界面曲率越大, 界面的曲率半径越小, 则相变驱动力越大, 界面的迁移速率越大。 界面的迁移过程即减小界面曲率、 降低界面两侧自由能差的过程[15] 。 因此在等温固溶过程中,随着保温时间的延长, 一部分尺寸较大的晶粒持续长大,而尺寸较小的晶粒随着晶界的迁移而逐渐缩小最终消失。

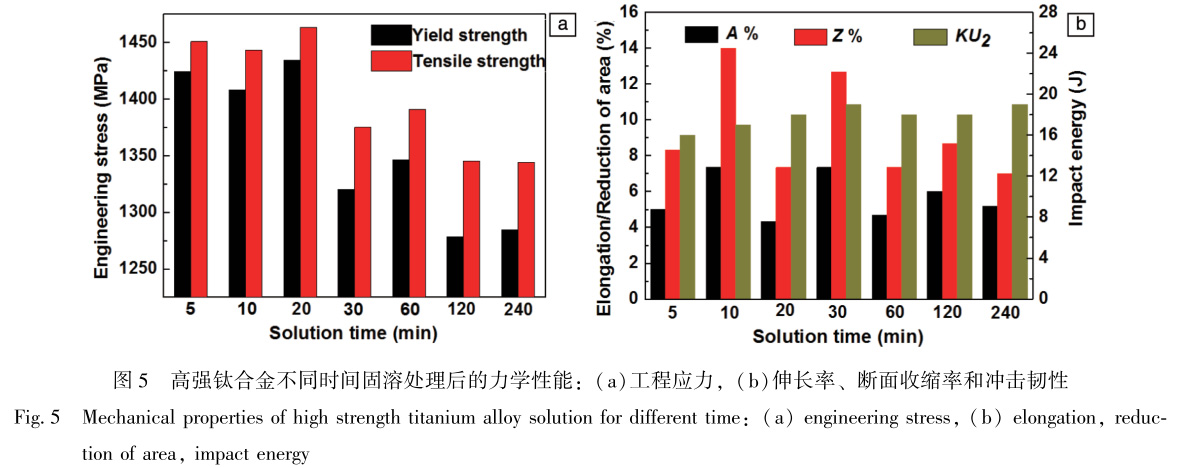

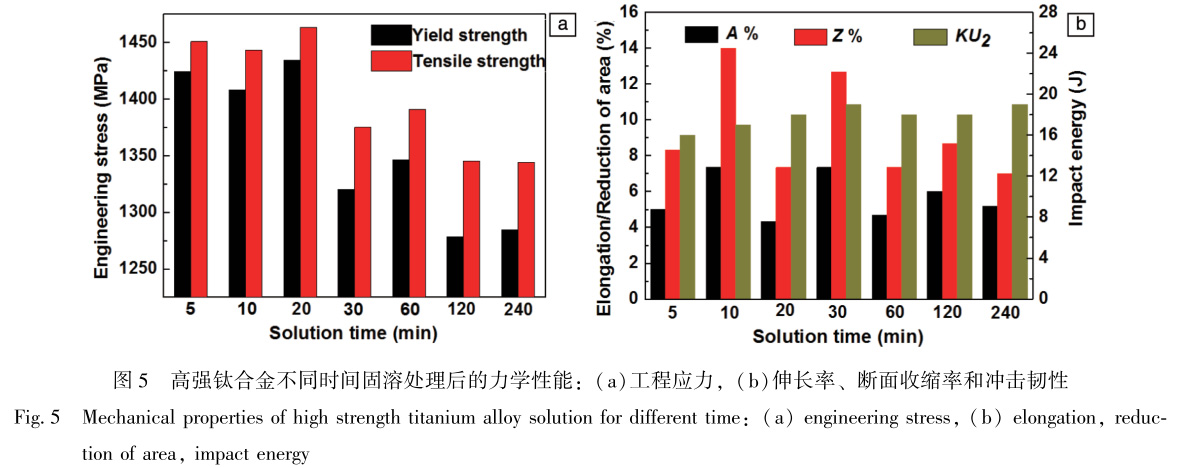

因此, 在固溶时间为 60~240min 的显微组织中观察到晶粒尺寸差异较大。β晶粒尺寸与固溶时间的关系如图 4所示, 当合金发生完全再结晶后, 晶粒尺寸随固溶时间增加而显著变大。超高强钛合金力学性能随固溶时间的变化如图 5 所示, 固溶时间为 5~20min 时合金强度较高, 塑性与韧性较低, 这是由于固溶时间较短, 合金未完全发生再结晶,仍有部分原始组织保留。 固溶时间在 30 ~ 240min 范围时, 合金发生完全再结晶, 随固溶时间增加,β晶粒直径从 88 增加至 186μm。 而合金的力学性能与固溶时间不符合线性规律, 分析认为, 固溶时间为 60min 时, 大量因界面迁移形成的小尺寸晶粒引起局部应力集中, 此时合金屈服强度及抗拉强度达到最高, 分别为 1346 和1391MPa。 固溶时间对合金的延伸率、 断面收缩率以及冲击韧性没有显著影响, 这是由于: 合金经短时间固溶后晶粒尺寸较小, 增加了裂纹沿晶开裂的可能性, 同时在一定程度上延长了裂纹的扩展路径; 随着固溶时间增加, 晶粒直径增加, 晶界数量减少, 减少了沿晶开裂的可能性, 提升了合金的塑性及韧性。 因此, 综合以上 2 方面因素, 固溶时间对合金的塑性及韧性无显著影响。

3.2 晶界形貌对合金力学性能的影响

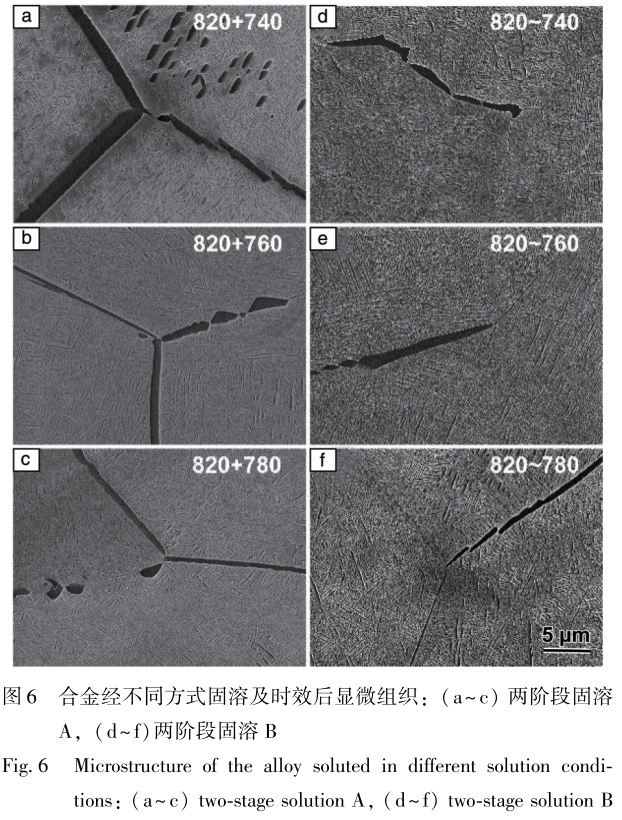

为了研究晶界形貌对合金力学性能的影响, 采用两阶段固溶方式 A 和 B 来获得晶界粗化的组织。 时效处理后, 片层状次生α相会在β基体中析出, 并与基体符合Burgers 取向关系。 次生α片层的尺寸与厚度取决于时效温度与时间, 为了避免次生α片层形貌对合金力学性能产生影响, 对 2 种方式获得的固溶组织统一于 530℃ 时效 4h, 获得最终显微组织如图 6 所示。 基体中均匀排列着尺寸及厚度相近的微米级次生α片层, 不同热处理条件均可观察到晶界的粗化现象, (α+β) 相区固溶温度越低, 晶界粗化现象越明显。

在两阶段固溶方式 A 中,β型钛合金在β相区固溶后获得具有平直晶界的等轴β晶粒,α相形成于第二阶段(α+β)相区固溶阶段, 由于超高强钛合金β稳定元素含量较高,β基体比较稳定, 借助晶界形核所需能量远低于晶内自身均匀形核所需能量[16,17] , 因此α相率先于晶界处形成, 并逐渐向晶内长大, 形成粗化的α晶界,如图 6a~6c 所示。 当(α+β) 相区固溶温度为 740℃ 时,在图 6a 晶内观察到少量初生α相。 根据钛合金热力学平衡相图,α相比例随固溶温度降低而升高, 740℃固溶时温度较低, 较大的过冷度提升了形核驱动力促进α相形核。 当固溶温度升高时, 过冷度提供的临界形核功不能克服形核能垒, 因此在 760 和 780℃ 固溶时未能观察到晶内初生α相存在, 且随着(α+β) 相区固溶温度降低,晶界粗化程度明显。在两阶段固溶方式 B 中,β相区固溶后缓慢炉冷至(α+β)相区不同温度保温, 炉冷的冷却速率约为 1℃/min。

由于冷却速率低, 在缓慢冷却过程中初始阶段β基体内既没有成分起伏也没有温度起伏, 导致初生α相难以在β 晶粒内形核。 随着冷却时间的延长, 固溶温度逐渐降低, 初生α相以部分β晶界作为异质形核点沿β晶界析出, 并逐渐向晶粒内部生长。 在钛合金中初生α相的比例随(α+β)相区固溶温度的降低而升高, 在固溶方式 B中, (α+β) 相区固溶温度越低, 晶界粗化的数量越多。

但在图 6d~ 6f 中并没有观察到(α+β)相区固溶温度对晶界的粗化程度产生显著影响。 这是由于固溶温度越低,促进α晶界长大的动力学驱动力越低, 不利于α晶界长大。

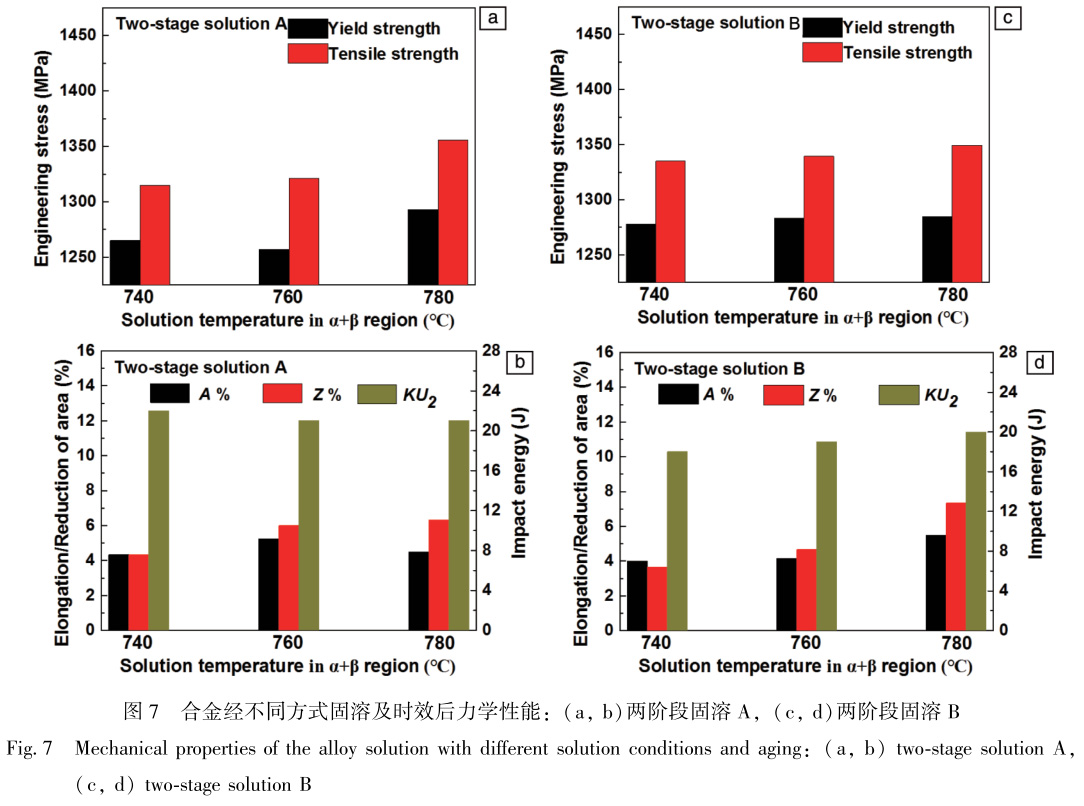

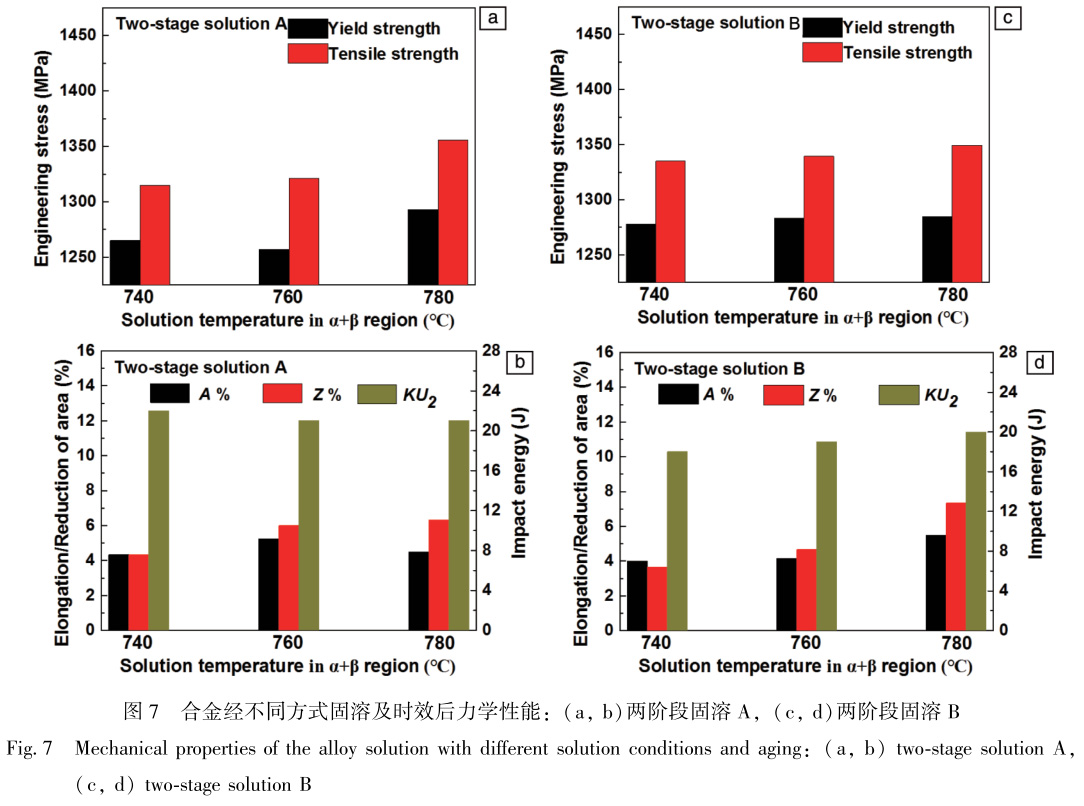

合金经 2 种方式固溶后进行统一时效, 其拉伸性能与冲击性能如图 7 所示。 在 2 种固溶方式下存在着相似的规律, 随着(α+β) 相区固溶温度升高, 合金的强度与塑性均有所提高, 冲击韧性的变化则不明显。 结合显微组织分析认为, 在两阶段固溶方式 A 中, (α+β) 相区固溶温度越低, 晶界粗化的效果越显著; 而在两阶段固溶方式 B 中, (α+β) 相区固溶温度越低, 粗化的晶界数量越多, 同时合金的强度和塑性均降低, 表明晶界粗化使晶界变得薄弱, 同时影响合金的强度及塑性。 这是由于粗化的晶界由初生α相构成, 时效后形成的α片层使β基体得到了强化, 使其强度远高于晶界α相。 因此拉伸实验过程中粗化的α晶界优先发生变形, 而被强化的β基体难以变形。 随着变形程度的增加, 应力集中于α晶界界面而形成裂纹, 且裂纹易于沿晶界扩展发生沿晶断裂, 导致合金的强度与塑性同时降低[17] 。 合金仅进行β 相区固溶及时效的β晶界未经粗化, 其屈服强度为1346MPa, 抗拉强度为 1391 MPa, 延伸率为 5%, 如图 5中固溶 60min 所示。 与之相比, 两阶段固溶使晶界粗化后强度和塑性均有不同程度的降低, 其中固溶方式 A 的晶界粗化效果比固溶方式 B 显著, 因此合金强度整体较低。

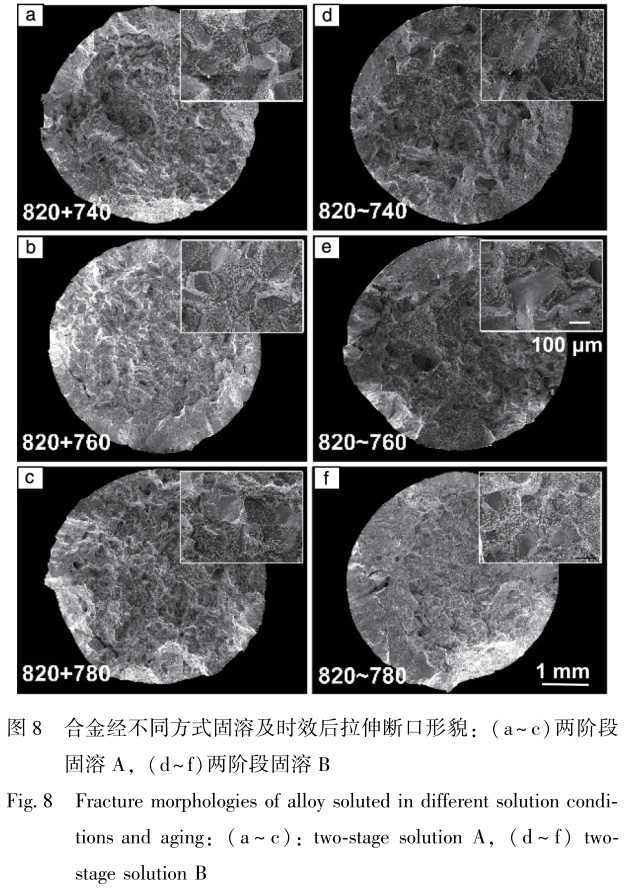

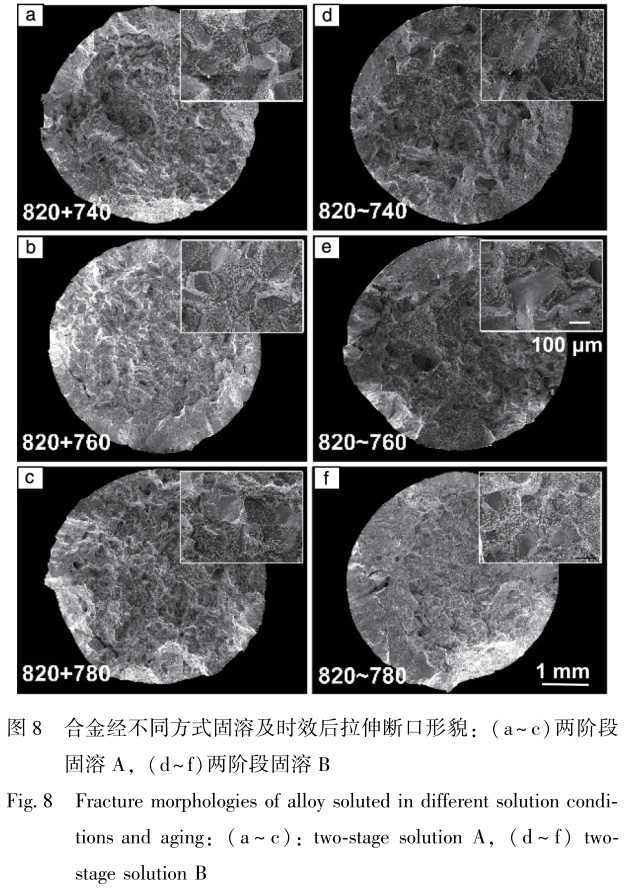

图 8 为 2 种两阶段固溶及统一时效后拉伸断口形貌,观察发现, 试样宏观断口存在大量平整的小平面, 进一步观察断口高倍照片, 发现这些小平面光滑平整, 为典型的沿晶断裂面, 同时也存在部分深度较浅的韧窝, 表明断裂机制为存在沿晶断裂的混合断裂机制。 通过对比发现, 在两阶段固溶方式 A 中观察到更多光滑平整的沿晶断裂面, 也验证了晶界粗化效果显著的样品更易发生沿晶断裂, 使得合金强度与塑性同时变差。 因此, 在实际生产过程中应避免强度较低的α晶界发生粗化, 晶界薄弱的问题亟待深入研究。

4 、结 论

(1)对超高强钛合金在相变点(800℃)以上固溶, 随后进行 530℃时效处理, 随着固溶时间延长, 合金平均β晶粒尺寸逐渐增加, 等温固溶过程β晶界迁移, 部分晶粒长大, 部分晶粒缩小直至消失, 该过程会形成晶粒尺寸差异较大的现象。β相区保温 30 ~ 240min 对合金拉伸性能和冲击性能没有显著影响。

(2)对超高强钛合金进行两阶段固溶及 530℃时效处理, 在固溶方式 A(β 相区固溶水冷至室温后再进行(α+β)相区固溶) 中, 随着第二阶段(α+β) 相区固溶温度降低, 晶界粗化效果逐渐明显, 在 740℃ 固溶时因过冷度较大, 部分β晶粒内部形成初生α相; 在固溶方式 B(β相区固溶后炉冷至(α+β)相区固溶)中, 缓慢的冷却速度仅使部分晶界粗化, 随着固溶温度降低, 晶界α相长大的动力学驱动力降低, 因此不同固溶温度下晶界粗化效果相当, 但固溶温度越低, 粗化的晶界数量越多。

(3)粗化的晶界α强度低, 变形过程中优先变形,产生应力集中而开裂, 裂纹沿晶扩展导致合金的强度与塑性同时降低, 且晶界粗化效果越明显, 对合金的强度及塑性影响越大, 由于晶粒尺寸没有发生改变, 对合金冲击韧性没有显著影响。

参考文献 References

[1] WANG H, ZHAO Q, XIN S, et al.Materials Science and Engineer-ing:A[J], 2021, 3: 141626.

[2] KANG L M, YANG C.Advanced Engineering Materials[J], 2019,21(8): 1801359.

[3] CHENG J, LI J S, YU S, et al.Metals[J], 2021, 11(1): 11.

[4] CHENG J, LI J S, YU S, et al.Frontiers in Materials[J], 2020,7: 114.

[5] CHENG J, WANG H C, LI J S, et al.Frontiers in Materials[J],2020, 7: 228.

[6] 陈玮, 刘运玺, 李志强.航空材料学报[J], 2020, 40(3): 63-76.

CHEN W, LIU Y X, LI Z Q.Journal of Aeronautical Materials[J], 2020, 40(3):63-76.

[7] 辛社伟, 周伟, 李倩, 等.中国材料进展[J], 2021, 40(6):441-445.

XIN S W, ZHOU W, LI Q, et al.Materials China[J], 2021, 40 (6):441-445.

[8] WANG Y, CHEN R, CHENG X, et al.Journal of Materials Science & Technology[J], 2019, 35(2): 403-408.

[9] ZHOU W, GE P, ZHAO Y Q, et al.Rare Metal Materials and En- gineering[J], 2017, 46(8): 2076-2079.

[10] NIINOMI M, INAGAKI I, KOBAYASHI T.Materials Science and Technology[J], 1988, 4(9): 803-810.

[11] GAO X, ZHANG L, CHEN X, et al.Materials Characterization [J], 2020, 167: 110492.

[12] FENG X, QIU J K, MA Y J, et al.Journal of Materials Science & Technology[J], 2016, 32(4): 362.

[13] 郭萍, 赵永庆, 洪权.材料热处理学报[ J], 2018, 39(4):31-36.

GUO P, ZHAO Y Q, HONG Q.Transactions of Materials and Heat Treatment[J], 2018, 39(4):31-36.

[14] PEDERSON R, NIKLASSON F, SKYSTEDT F, et al.Materials Sci- ence and Engineering:A[J], 2012, 552: 555-565.

[15] LIU X, ZHUANG K, LIN S, et al.Crystals[J], 2017, 7(5):128-140.

[16] HUANG S S, ZHANG J H, MAY J, et al.Journal of Alloys and Compounds[J], 2019, 791: 575-585.

[17] GAO X, ZENG W, ZHANG S, et al.Acta Materialia[J], 2017,122: 298-309.

[18] SHEKHAR S, SARKAR R, KAR S, et al.Materials & Design[J],2015, 66: 596-610.

相关链接