钛合金环件作为高端材料制造的结晶,正成为汽车工业轻量化进程中的战略级材料。其价值内核源于独特的四元性能矩阵:密度仅4.5g/cm³(比钢材轻40%)却具备媲美合金钢的抗拉强度(如TC4钛环抗拉强度达895-930MPa),在腐蚀介质中年腐蚀速率低于0.01mm的卓越耐蚀性,以及从低温至500℃工况下保持稳定的宽域服役能力。这些特性使钛环在汽车动力总成、底盘系统、安全结构等关键部位展现出变革性应用潜力。在动力领域,钛制涡轮增压器叶片环通过减重30%实现涡轮迟滞降低0.3秒,显著提升发动机动态响应;在安全领域,F1赛车的钛合金“光环装置”以仅7kg自重承受住了12吨冲击载荷(相当于一辆伦敦双层巴士重量),在巴林站事故中证明了其不可替代的安全价值。而在新能源赛道,TA12钛环制造的70MPa高压储氢罐,凭借先天抗氢脆特性破解了传统钢材的氢脆失效难题,为氢燃料电池汽车提供了轻量化与安全性的双重保障。

全球汽车轻量化浪潮正加速钛环技术产业化进程。美国能源部《汽车轻量化路线图》设定目标:2030年前将钛环成本降低50%,使其单位成本从不锈钢的2倍降至1.5倍;中国在《节能与新能源汽车技术路线图》中明确规划,到2025年通过钛/镁/碳纤维复合应用实现整车减重30%。而宝马、保时捷等豪华品牌已率先在高端车型应用钛合金轮毂螺栓与悬挂弹簧座(TA18材质),实现簧下质量减少15%,直接提升车辆操控稳定性与续航里程4%-7%。这些实践印证了钛环正从赛道技术向民用领域渗透,成为汽车工程创新的关键载体。

钛环的产业化应用长期受制于五大技术壁垒:高温下的化学活性导致的加工环境敏感性、低导热系数引发的切削热积聚、轧制成型中的几何失稳风险、异质材料连接界面控制难题,以及全流程的高能耗属性推高的制造成本。以轧制工艺为例,薄壁钛环(壁厚<60mm,筒高>700mm)在传统轧制中爬辊、翻皮缺陷率高达30%,主因是钛材导热性差(仅7W/m·K)导致温度场分布不均,加之窄幅轧制温度窗口(纯钛仅50℃区间)加剧形变控制难度。

前沿制造技术的突破正系统性攻克这些瓶颈。在成形领域,张家港中环海陆公司开发的梯度控温轧制工艺通过三阶温度优化:自由锻阶段以≤150℃/h速率分段升温(500℃/900℃双阶保温),辗环阶段采用850℃保温+120秒快速转序,配合抱辊1.5°倾角补偿设计,成功将φ2000mm级薄壁环圆度误差控制在≤0.1mm,缺陷率下降至5%以内。在连接技术领域,F1光环装置的钛合金焊接创新更具典范意义——荷兰LKN WeldCompany开发的超低氧焊接舱室,通过氩-氦混合气体动态平衡系统将氧浓度控制在百万分之一级,辅以湍流抑制设计,使焊接热影响区氧化层厚度从常规工艺的15μm降至0.5μm以下,焊缝强度系数达母材的98%。而在降本路径上,宝钛集团开发的短流程熔炼技术(EBM+真空自耗复合熔炼)降低能耗40%,配合3D打印拓扑优化设计使材料利用率从传统锻压的20%提升至80%,为规模化应用打开成本空间。

钛环产业链的国际竞争格局呈现显著的区域分化特征。美国依托航空航天技术溢出优势,在β系高强钛合金(如Ti-5553)领域保持领先,波音-洛克达因公司已将航天级钛环技术移植至电动皮卡传动系统;日本精于工艺精益化,三菱、马自达通过“温成形+精密轧制”技术链,实现TA系列钛环在转子发动机密封环上的低成本量产;欧洲则以多材料集成见长,德国蒂森克虏伯推出钛-碳纤维复合制动盘,钛合金散热环使刹车系统减重35%同时耐温性提升200℃38。反观中国产业现状,虽在基础牌号(TA1/TC4)产能规模位居全球首位,宝钛集团已实现φ2000mm大尺寸轧环突破,但在高端合金开发(β合金量产占比<5%)和废钛循环利用(回收率仅60% vs 国际95%)等环节仍存代际差距。

面向2030年的产业化进程将沿三条主线突进:在成本控制维度,氢化脱氢(HDH)技术有望将废钛回收成本降低30%,配合短流程熔炼工艺,推动钛环综合成本向不锈钢1.2倍逼近;在设计创新维度,自感知智能钛环(如嵌入光纤传感器的转向节环)可实现结构健康实时监控,已在蔚来ET9原型车完成台架验证;在材料体系维度,美国QuesTek公司开发的计算设计钛合金(通过机器学习优化钒/铁元素配比)已实现强度提升15%且轧制成形性改善。据最新《全球镀钛环规技术报告》预测:至2030年,钛环在新能源汽车底盘系统的渗透率将达15%,全球市场规模突破50亿美元,而中国若能突破低成本钛冶炼与智能加工瓶颈,有望在这一战略材料赛道实现从“跟跑”到“并跑”的历史性跨越。

以下是永益钛针对汽车工业用钛环的全面技术分析,综合材料特性、制造工艺、应用现状及未来趋势,结合行业标准与前沿突破系统梳理:

一、名义成分与材料牌号

常用牌号与成分

工业纯钛:TA1(Gr1)、TA2(Gr2)、TA3(Gr3),钛含量 >99%,含微量铁、氧。

钛合金:

TC4(Gr5):Ti-6Al-4V(铝6%、钒4%)。

TA18(Gr9):Ti-3Al-2.5V,兼顾强度与成形性。

TA12(近α合金):Ti-6Al-4V基础上添加钼、铌,高温性能提升。

国际牌号对应

| 中国牌号 | 美国牌号 (ASTM) | 主要成分 |

| TA1 | Gr1 | 工业纯钛 |

| TC4 | Gr5 | Ti-6Al-4V |

| TA18 | Gr9 | Ti-3Al-2.5V |

二、核心性能指标

物理性能

密度:4.5 g/cm³(仅为钢的60%)。

热导率:低(~7 W/m·K),加工时易过热。

耐温性:长期使用温度≤500°C(TC4)。

机械性能

| 牌号 | 抗拉强度 (MPa) | 屈服强度 (MPa) | 延伸率 (%) |

| TA1 | 240–370 | 170–310 | ≥24 |

| TC4 | 895–930 | 825–870 | ≥10 |

耐腐蚀性能

在海水、酸性废气(汽车排气系统)中腐蚀速率<0.01 mm/年,显著优于不锈钢。

生物相容性:适用于车载医疗设备部件。

三、制造工艺与加工注意事项

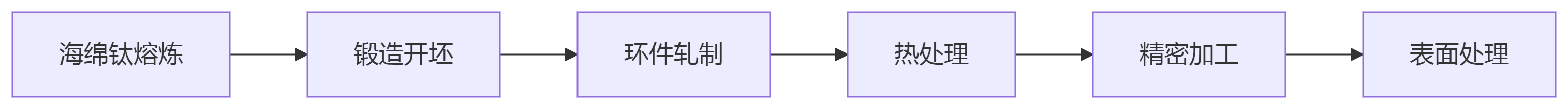

关键工艺流程

锻造:保护气氛下进行(防氧化),细化晶粒。

轧环:薄壁件采用“模具预热+润滑+快速径向成形”工艺,避免表面折叠。

热处理:

退火(700–800°C/1–2h)消除应力;

TC4时效处理(480–550°C/4–8h)提升强度。

加工难点与对策

切削加工:

问题:导热差导致刀具升温快、粘刀。

方案:采用PCD(聚晶金刚石)刀具,切削速度≤60 m/min,高压冷却液冲洗。

磨削:CBN砂轮+低进给(0.02–0.05 mm/pass),防表面烧伤。

四、产品规格与执行标准

常见规格

尺寸范围:外径φ100–2000 mm,高度20–500 mm(支持非标定制)。

表面处理:车光/磨光(Ra≤0.8μm),阳极氧化增强耐磨性。

核心标准

中国:GB/T 16598-2013(钛环尺寸与性能)。

国际:ASTM B265(化学成分与力学性能)。

航空补充:AMS 4911(航空级TC4环件)。

五、汽车工业应用与突破案例

核心应用领域

动力系统:涡轮增压器叶片环(TC4)、连杆(轻量化30%)。

排气系统:催化器壳体(TA1)、排气管(耐高温废气腐蚀)。

底盘与车身:悬挂弹簧座(TA18)、轻量化轮毂螺栓(钛合金替代钢)。

突破性案例

超轻轮毂:钛添加剂(专利CN111254301A)细化铝合金晶粒,轮毂减重40%且强度提升。

氢能源汽车:TA12钛环用于70MPa高压储氢罐,抗氢脆能力优于钢。

六、先进工艺进展与产业化对比

前沿制造技术

近净成形:3D打印(EBM工艺)制造拓扑优化连杆环,材料利用率提升80%。

智能化轧环:实时温控+AI形变预测,薄壁环圆度误差≤0.1mm(永益钛)。

国内外产业化对比

| 技术领域 | 国内现状 | 国际先进水平(美/日) |

| 材料纯度 | TA1/TC4为主 | 高强β合金(Ti-5553)量产 |

| 成本控制 | 能源消耗高(熔炼环节) | 废钛回收率>95% |

| 精密成形 | 突破φ2000mm轧环 | 微米级增材制造成熟 |

七、技术挑战与趋势展望

待攻克难题

成本:原材料占零件总成本60%,亟需降本工艺(如短流程熔炼)。

加工效率:切削耗时约为铝的3倍,需开发激光-振动复合加工技术。

氢脆敏感性:高温环境中氢扩散导致脆化,表面氮化涂层是研究方向。

未来趋势

轻量化扩展:从赛车向新能源车普及,底盘件渗透率2030年或达15%。

多功能集成:自感知钛环(嵌入光纤传感器)实现结构健康监测。

绿色制造:氢化脱氢(HDH)技术回收废钛,降低碳足迹30%。

结语

钛环凭借轻量化+耐蚀+高强的复合优势,正从高端车型向主流电动车渗透。国内在大尺寸轧环工艺上已取得突破(如宝钛φ2000mm环件),但在高端合金开发和降本技术上仍需加速攻关。未来需产学研协同突破低成本钛冶炼与智能加工瓶颈,以支撑新能源汽车产业对高性能材料的增量需求。