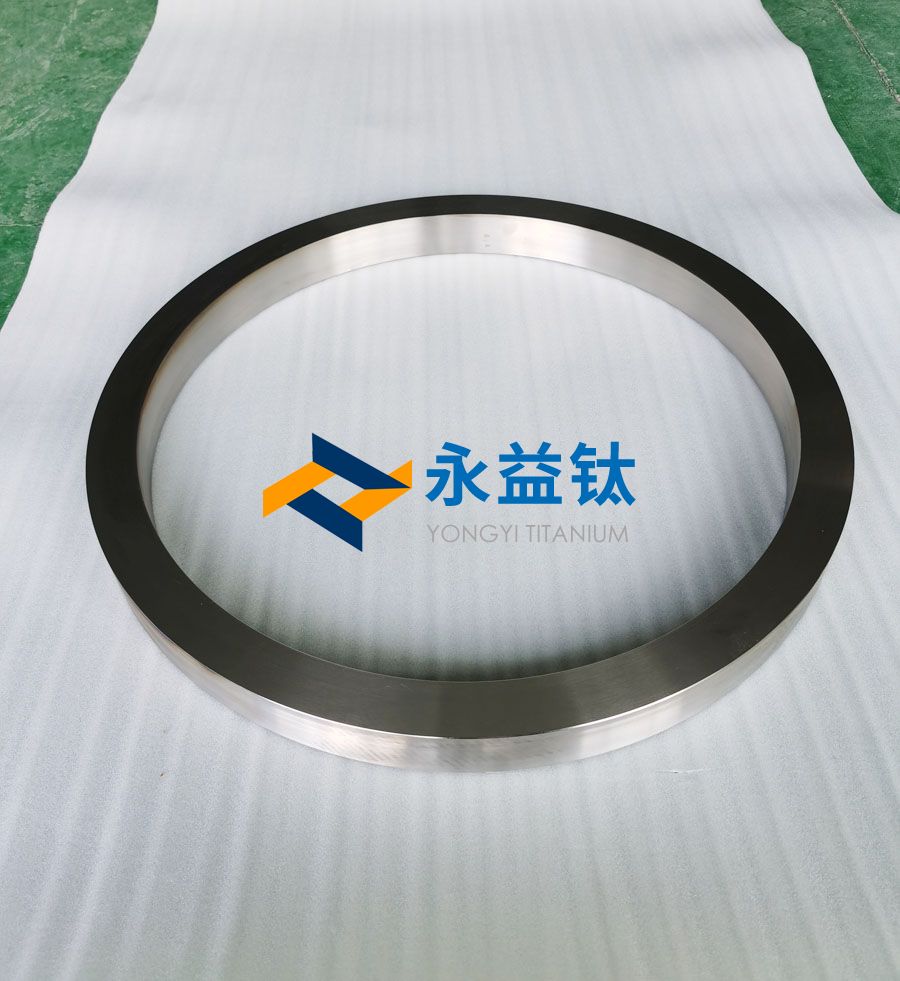

1、定义

钛环是航空发动机中使用的环形钛合金部件,通常作为压气机机匣、涡轮盘、密封环等关键结构件,需承受高温、离心力、振动等复杂载荷,同时要求高精度、轻量化和长寿命。

2、材质

主流合金:

TC4(Ti-6Al-4V):通用型α+β合金,适用于中温、高强结构件(如低压压气机机匣)。

Ti-6242(Ti-6Al-2Sn-4Zr-2Mo):耐高温β合金,用于高压压气机或涡轮区域。

Ti-17(Ti-5Al-2Sn-2Zr-4Mo-4Cr):高强β合金,适合高应力涡轮盘和密封环。

Ti-6Al-2Sn-4Zr-6Mo(Ti-6-2-4-6):超高强度合金,用于先进发动机的薄壁环件。

3、性能特点

轻量化:密度低(4.5 g/cm³),相比钢制环件减重40%以上。

高温稳定性:耐温范围300–550℃,部分合金短时可耐受600℃。

抗疲劳性:循环载荷下裂纹扩展速率低,适合高频振动环境。

低热膨胀系数:与镍基合金配合使用时热匹配性更优。

高比刚度:在薄壁设计中可保持结构稳定性。

4、执行标准

国际标准:

AMS 4928(Ti-6Al-4V环件规范)

ASTM B381(钛合金锻件)

GE S-500(航空发动机环件特殊技术要求)

中国标准:

HB 5462(航空用钛合金环形件技术条件)

GJB 2744A(军用钛合金锻件规范)

5、加工工艺

轧环成型:

径向轧制:通过径-轴向轧环机成型,控制壁厚均匀性(公差±0.5mm)。

超塑性成形:针对复杂截面环件(如带加强筋的机匣),需加热至β相区(900–950℃)。

热处理:

β退火(如Ti-6Al-4V:955℃固溶后空冷+时效)。

精密加工:

车削:使用PCD刀具(聚晶金刚石)降低切削温度。

电解加工(ECM):处理难切削区域(如钛合金薄壁环内腔)。

表面强化:

激光冲击强化(LSP):提升表面残余压应力,延长疲劳寿命。

6、关键技术

组织均匀性控制:采用热等静压(HIP)消除内部孔隙。

残余应力调控:通过振动时效或深冷处理减少加工变形。

薄壁环件变形抑制:多工位夹具配合自适应加工策略。

无损检测:

超声波相控阵(PAUT)检测内部缺陷。

荧光渗透检测(FPI)表面微裂纹。

7. 加工流程

坯料制备:真空自耗电弧熔炼(VAR)制成钛锭。

预成型:多向锻造开坯为环形毛坯。

轧环成型:径-轴向轧制至近净尺寸。

热处理:β相区固溶+时效处理。

机加工:数控车床/铣床精加工至最终尺寸(表面粗糙度Ra≤0.8μm)。

检测与校形:激光跟踪仪测量圆度(≤0.05mm),必要时液压胀形校正。

8、具体应用领域

压气机:

高压/低压机匣(如CFM56发动机的Ti-6Al-4V机匣环)。

静子支撑环(Ti-6242合金)。

涡轮:

涡轮盘挡圈(Ti-17合金)。

涡轮密封环(耐高温涂层处理的Ti-6-2-4-6合金)。

燃烧室:火焰筒安装环(TA15合金)。

典型型号应用:

LEAP发动机:Ti-6Al-4V高压压气机机匣环。

F119发动机:Ti-6-2-4-6合金涡轮部件环。

9、与航空用其他材质环材的比较

| 特性 | 钛环(Ti-6Al-4V) | 镍基合金环(Inconel 718) | 复合材料环(CMC) |

| 密度(g/cm³) | 4.5 | 8.2 | 2.0–3.5 |

| 耐温极限 | 550℃ | 700℃ | 1200℃ |

| 成本 | 中等 | 高 | 极高 |

| 优势场景 | 中温轻量化结构 | 高温高强部件 | 超高温低密度部件 |

10、未来发展新方向

整体叶环(Blisk/Blring):通过电子束焊或增材制造将叶片与钛环一体化,减重15%以上。

梯度材料环:设计成分/组织梯度变化的钛环(如表面富钼层增强耐磨性)。

增材制造:

激光粉末床熔融(LPBF)直接制造带冷却通道的复杂环件。

电弧增材(WAAM)快速成型大尺寸钛环(直径>2m)。

智能化轧环:基于数字孪生的轧制工艺优化,实时调控轧制力与温度场。

超低温加工:液氮冷却切削技术,解决钛合金粘刀问题,提升加工效率30%。

总结

钛环是航空发动机轻量化与高性能设计的关键载体,其制造技术融合了材料学、精密加工和数字化工艺。随着新型合金、增材制造和智能加工技术的发展,钛环将向更薄壁、更复杂结构(如集成冷却功能)和更高温度适应性(如TiAl合金)方向突破,支撑下一代发动机推重比提升至15以上。