1、定义

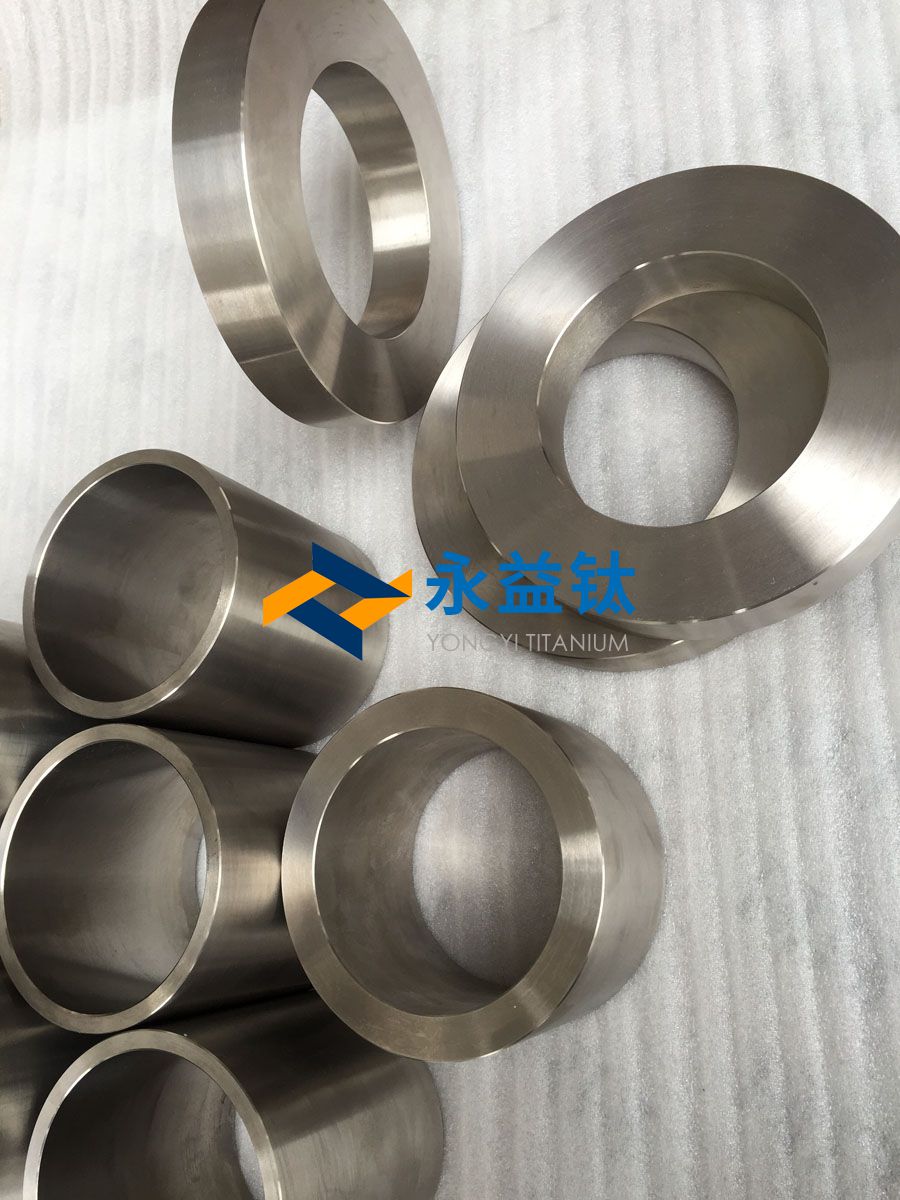

钛环是化工设备中使用的环形钛合金部件,用于反应釜、换热器、管道连接、阀门密封等关键部位,需在强腐蚀性介质(酸、碱、盐溶液)、高温高压及磨损冲刷环境下保持结构完整性和功能稳定性,确保设备长期安全运行。

2、材质

| 钛合金牌号 | 特性 | 典型应用场景 |

| CP-Ti(Gr.1/2) | 工业纯钛,耐稀硫酸、盐酸、氯化物溶液腐蚀,成本低。 | 氯碱工业管道法兰环、冷凝器支撑环。 |

| Ti-0.2Pd(Gr.7) | 含钯合金,耐缝隙腐蚀(Cl⁻浓度>20,000 ppm),适用强氧化性酸(如浓硫酸)。 | 硫酸反应釜密封环、硝酸泵叶轮锁紧环。 |

| Ti-0.3Mo-0.8Ni | 耐高温腐蚀(H₂S环境),强度略高于纯钛。 | 油气分离器连接环、炼化装置高温阀门环。 |

| Ti-15Mo(β型合金) | 耐盐酸、磷酸腐蚀,弹性模量低(55 GPa),抗应力腐蚀开裂。 | 酸性介质输送泵轴套环、化工仪表密封环。 |

3、 性能特点

耐腐蚀性:

耐70%硫酸(≤60℃)、10%盐酸(≤100℃)、饱和盐水(Cl⁻浓度>200 g/L);

耐沸腾硝酸(65%浓度,腐蚀速率<0.1 mm/年)。

高温稳定性:短期耐温达300℃(Gr.2)、长期耐温200℃(Ti-0.2Pd);

耐磨性:表面等离子渗氮后硬度≥HV 800,耐颗粒冲刷能力提升5倍;

轻量化:密度(4.5 g/cm³)为不锈钢的57%,降低设备载荷;

无磁性:避免干扰化工流程中的电磁仪表。

4、执行标准

国际标准:

ASTM B338(热交换器及管道用钛材规范);

ASME SB-862(钛及钛合金无缝管法兰标准);

NACE MR0175(酸性环境材料抗硫化物应力腐蚀要求)。

中国标准:

GB/T 3625(热交换器用钛及钛合金管);

HG/T 3650(钛制化工设备技术规范)。

5、加工工艺

成型技术:

热旋压:加工大型薄壁环(直径>2 m,壁厚3–8 mm,圆度≤0.1 mm);

精密铸造:熔模铸造复杂结构环(表面粗糙度Ra≤6.3 μm)。

表面处理:

阳极氧化:生成10–20 μm TiO₂膜(耐腐蚀性提升3倍);

激光熔覆:喷涂哈氏合金C276涂层,耐盐酸腐蚀寿命延长10倍。

焊接工艺:

自动TIG焊(氩气保护,热影响区宽度<3 mm);

电子束焊(真空环境,焊缝深宽比>10:1)。

6、关键技术

抗缝隙腐蚀设计:

优化法兰面密封结构(接触压力≥50 MPa,避免介质滞留);

采用Ti-0.2Pd合金或镀钯处理,消除Cl⁻引发的局部腐蚀。

高温高压密封:

金属缠绕垫片+钛环组合密封(耐压≥25 MPa,温度≤350℃);

表面激光织构微孔(直径50 μm),增强密封剂附着力。

异种材料连接:

钛-钢爆炸复合环(剪切强度≥210 MPa);

钛-聚四氟乙烯(PTFE)共塑成型,耐强酸与绝缘性兼得。

7、加工流程

原料提纯:电子束冷床炉(EBCHM)熔炼,O含量≤0.15%;

预成型:多向模锻(变形量>70%)或铸造制坯;

热处理:

纯钛退火(650℃×2 h,空冷);

Ti-0.2Pd固溶处理(800℃×1 h,水淬)。

精密加工:

五轴联动铣削流道(精度±0.05 mm);

电解抛光(表面粗糙度Ra≤0.4 μm)。

检测验证:

晶间腐蚀试验(按ASTM G28方法A,无裂纹);

高压氦检漏(泄漏率<1×10⁻⁹ Pa·m³/s)。

8、具体应用领域

基础化工:

硫酸生产吸收塔法兰环(Ti-0.2Pd,耐98%浓硫酸);

氯碱电解槽电极支撑环(Gr.2钛,耐湿氯气腐蚀)。

石化炼化:

加氢反应器密封环(Ti-0.3Mo-0.8Ni,耐H₂S腐蚀);

催化裂化装置高温阀门环(表面渗硅处理,耐温400℃)。

环保设备:

脱硫塔喷淋管固定环(Ti-15Mo,耐石膏浆液冲刷);

废水处理泵机械密封环(DLC涂层,摩擦系数<0.1)。

典型案例:

巴斯夫(BASF)硝酸装置:Ti-0.2Pd法兰环,服役15年无泄漏;

中国万华化学MDI生产线:Gr.2钛反应釜环,耐Cl⁻腐蚀寿命超10年。

9、与其他材料的对比

| 特性 | 钛环(Gr.2) | 哈氏合金C276环 | 玻璃钢(FRP)环 |

| 耐盐酸(10%) | 优(≤100℃) | 极优(≤沸点) | 差(仅适用室温) |

| 密度(g/cm³) | 4.5 | 8.9 | 1.8 |

| 成本比 | 1(基准) | 8–10 | 0.3 |

| 最高耐温 | 300℃(短期) | 400℃ | 80℃ |

| 优势场景 | 中强腐蚀/轻量化 | 极端腐蚀/高温 | 低压/低成本非承重件 |

10、未来发展新方向

新型耐蚀合金:

高钼钛合金(如Ti-32Mo,耐盐酸浓度提升至20%);

纳米晶钛(晶粒尺寸<50 nm),耐晶间腐蚀能力翻倍。

智能防腐技术:

自修复涂层(微胶囊缓蚀剂嵌入,破损后自动释放);

电化学阴极保护钛环(集成牺牲阳极,延长寿命30%)。

绿色制造:

废钛电解再生技术(回收率>95%,纯度达4N级);

低温固态焊接(能耗降低60%,无热变形)。

数字化赋能:

数字孪生模型预测腐蚀速率,优化维护周期;

AI算法优化流道设计,压降减少15%。

总结

化工用钛环凭借 卓越的耐蚀性 和 轻量化优势,成为强腐蚀工况下的关键部件。未来,通过 高合金化设计、 智能防护技术 及 可持续制造工艺 的创新,钛环将进一步提升在 高浓度酸介质、 高温高压 及 复杂多相流 环境中的适应性,推动化工设备向 长周期运行、 低碳环保 及 智能化管理 方向升级。