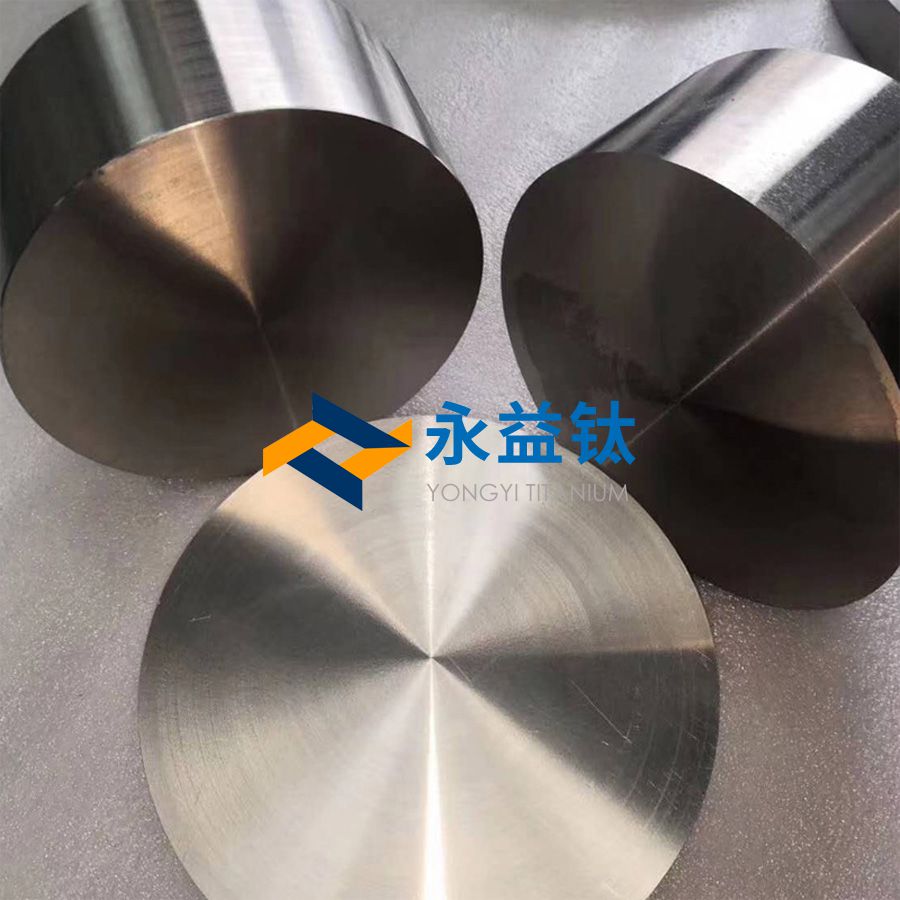

钛合金锻件(钛饼)凭借无与伦比的耐海水腐蚀性和高强轻量化特性,成为海上石油平台、风电设施及深海装备中耐蚀部件的理想选择。以下从多维度详细解析其技术特性、应用场景及未来趋势:

一、定义与核心需求

| 项目 | 描述 |

| 定义 | 通过锻造工艺成形的钛合金海上平台部件(如导管架节点、海水泵阀、紧固件),需耐受高盐雾、高压及生物附着环境。 |

| 核心需求 | 耐Cl⁻腐蚀(≥3.5%海水浓度)、抗氢脆(H₂S环境)、抗生物附着(藤壶/藻类)、长寿命(≥30年)。 |

二、常用材质与合金体系

| 合金类型 | 典型牌号 | 成分(wt%) | 适用场景 | 国际对标 |

| 工业纯钛 | TA2(Gr.2) | Ti≥99.2%,Fe≤0.30%,O≤0.25% | 海水管路法兰、螺栓 | Gr.2(ASTM B381) |

| 耐蚀钛合金 | TA9(Ti-0.2Pd) | Ti-0.2Pd | 高压泵阀、H₂S环境紧固件 | Gr.7(Ti-0.2Pd,ASTM B348) |

| 高强钛合金 | TC4(Ti-6Al-4V) | Ti-6Al-4V | 导管架节点、风电基座连接件 | Ti-6Al-4V(AMS 4928) |

| 低温钛合金 | Ti-5Al-2.5Sn | Ti-5Al-2.5Sn | 北极平台耐寒部件(-50℃) | Gr.6(ASTM B348) |

三、性能优势对比

| 性能指标 | 钛饼(TA2/TC4) | 双相钢2507 | 铝合金5083 | 评估结论 |

| 耐Cl⁻腐蚀寿命 | ≥30年(无点蚀) | 10-15年(需涂层维护) | 5-8年(局部腐蚀) | 钛 > 双相钢 > 铝合金 |

| 抗拉强度(MPa) | TA2: 400-550 TC4: 900-1100 | 800-1000 | 270-350 | TC4 > 双相钢 > 铝合金 |

| 密度(g/cm³) | 4.5(TA2) | 7.8 | 2.7 | 铝合金最轻,钛强度更高 |

| 维护成本(30年) | 0(免维护) | 总维护费≈材料成本2倍 | 总维护费≈材料成本3倍 | 钛全生命周期成本最低 |

四、执行标准

| 标准类型 | 国内标准 | 国际标准 | 核心要求 |

| 材料规范 | GB/T 3620.1-2016 | ASTM B381(美) | 氢含量≤0.015%,Cl⁻腐蚀速率≤0.01mm/a |

| 焊接验收 | GB/T 13149-2009 | AWS D1.9(美) | 焊缝X射线检测Ⅱ级合格,硬度≤HV350 |

| 疲劳测试 | SY/T 10009-2016 | DNVGL-RP-C203(挪威) | 10⁷次循环疲劳强度≥250MPa(海水环境) |

五、加工工艺与关键技术

| 工艺步骤 | 关键技术 | 参数示例 | 效果提升 |

| 多向锻造 | β相区动态再结晶 | 温度950-980℃,应变速率0.1s⁻¹ | 晶粒度≤ASTM 7级,强度提升15% |

| 表面处理 | 激光熔覆TaC涂层 | 涂层厚度50μm,孔隙率≤0.5% | 耐冲蚀寿命延长5倍 |

| 防生物附着 | 微弧氧化+仿生鲨鱼皮纹理 | 表面粗糙度Ra≤0.1μm,纹理深度10-20μm | 藤壶附着率降低90% |

| 焊接技术 | 真空电子束焊(EBW) | 真空度≤5×10⁻³Pa,焊接速度1.2m/min | 焊缝强度≥母材95% |

六、典型应用领域与案例

| 应用部件 | 功能需求 | 合金牌号 | 性能指标 | 代表案例 |

| 导管架节点 | 支撑平台主体结构 | TC4 | 抗拉强度≥900MPa,疲劳寿命≥10⁷次 | 中国“深海一号”能源站 |

| 海水泵阀 | 高压海水循环系统 | TA9(Ti-0.2Pd) | 耐Cl⁻腐蚀速率≤0.005mm/a | 挪威Johan Castberg油田平台 |

| 风电基座 | 连接塔筒与桩基 | TC4 | 抗拉强度≥900MPa,耐-30℃低温 | 英国Hornsea海上风电场 |

| 紧固件 | 耐H₂S环境螺栓 | TA9(Ti-0.2Pd) | 抗应力腐蚀(H₂S≥5%) | 巴西Libra FPSO浮式平台 |

七、与其他材料的全生命周期对比

| 对比维度 | 钛饼(TC4) | 双相钢2507 | 铜镍合金B30 | 结论 |

| 初期成本(万元/吨) | 15-20 | 8-10 | 12-15 | 双相钢最低,钛综合成本更优 |

| 30年总成本(万元) | 150-200 | 300-400(含维护) | 450-600(含更换) | 钛成本仅为双相钢的50% |

| 环保性 | 100%可回收,无污染 | 需处理防腐涂层废弃物 | 铜离子污染风险 | 钛符合海洋生态保护要求 |

| 可靠性 | 免维护,零停机损失 | 定期停运维护 | 频繁故障维修 | 钛保障平台连续作业 |

八、未来发展方向

| 技术方向 | 研究重点 | 目标参数 | 潜在应用 |

| 超深海合金 | Ti-Mo-Nb系耐压材料 | 耐1000m水压(≥100MPa),成本降低30% | 超深水钻井平台结构件 |

| 智能防腐 | 钛基自修复涂层(微胶囊技术) | 裂纹自修复时间≤24h,耐蚀性提升3倍 | 南海高温高湿环境平台 |

| 增材制造 | 激光沉积成形(LDED)大型复杂构件 | 成形效率≥200cm³/h,成本降低40% | 一体化导管架节点 |

| 绿色氢能平台 | 钛基电解海水制氢电极 | 析氢效率≥95%,寿命≥10万小时 | 海上风电配套绿氢生产 |

| 回收再利用 | 退役平台钛件再生熔炼 | 回收率≥95%,性能保持≥90% | 循环经济模式下的低成本钛材 |

九、核心挑战与解决方案

| 挑战 | 解决方案 | 预期效果 |

| 大尺寸构件成本高 | 多向模锻+局部感应加热 | Φ3m锻件成本降低25% |

| 生物附着难根除 | 电解海水生成次氯酸(集成防污系统) | 生物附着减少80%,能耗≤1kW/m² |

| 极地环境冷脆性 | Ti-Al-Sn-Zr系低温钛合金开发 | -50℃冲击功≥50J,强度保持≥90% |

| 氢脆风险(H₂S环境) | 超低间隙元素钛合金(O≤0.12%,N≤0.03%) | 氢脆敏感性降低至不锈钢1/10 |

总结

海上平台用钛饼凭借无与伦比的耐蚀性与全生命周期经济性,正逐步替代传统材料成为深海能源开发的核心选择。未来随着超深海合金与智能化制造技术的突破,其应用将扩展至万米级深海与极地平台。预计到2030年,全球海洋工程钛材市场将达40亿美元,中国因南海开发与海上风电崛起占比超35%。技术重点在于大尺寸低成本制造与生态友好型表面处理,推动钛从“高端选项”迈向“海洋基建标配”,助力蓝色经济可持续发展。