钛板正成为新能源革命的关键结构材料,其战略价值源于对制氢-储运-转化全链条的颠覆性支撑。在氢能领域,TA1工业纯钛板(密度4.5 g/cm³)制造的PEM电解槽双极板,依托天然钝化膜(TiO₂)在强酸环境(pH=2-4)中实现腐蚀速率≤0.002 mm/a,较石墨双极板寿命提升3倍,推动国氢科技10000Nm³/h制氢装备能耗降至4.3 kWh/Nm³;而Ti-M定制合金板(Ti-0.1Ru-0.5Nb)通过表面原位生成导电氧化物(电导率>1.9×10⁵ S/m),破解传统钛板绝缘难题,使燃料电池双极板接触电阻降至4-6 mΩ·cm²(丰田Mirai实测值)。在储能领域,0.2mm超薄TC1钛箔封装镁基储氢材料,将固态储氢密度提升至14wt%(49吨卡车运氢量达1.5吨),相较高压气态储氢效率提升400%。全球能源署(IEA)《2023氢能技术展望》明确指出:钛基材料将推动绿氢成本在2030年降至$1.5/kg,加速能源结构深度脱碳。

新能源钛板的产业化进程正经历三重技术跃迁:

超薄精密化:湘投金天钛金公司突破0.089mm“手撕钛”轧制技术(宽幅1050mm),实现折叠屏铰链累计供货100吨,并将该技术迁移至氢燃料电池钛箔集流体,使冲压流道精度控制在±0.05mm;

基体功能化:昆明理工大学开发Ti-Sb/Nb/Os多元合金体系(专利CN113745558A),通过晶界偏析抑制TiO₂绝缘层生长,实现双极板无需贵金属涂层条件下接触电阻<8 mΩ·cm²,加速国产燃料电池降本进程;

制造绿色化:宝钢凯泽HDH(氢化脱氢)示范线将废钛回收率提升至>95%,目标2025年成本降至¥150/kg,为钛板综合成本向不锈钢1.5倍逼近奠定基础。

国际竞争呈梯次分化:美国Timet公司4000mm宽幅钛带卷技术仍领先国内17.5%(湘投金天3300mm);日本神户制钢850℃温成形技术实现0.1mm钛箔复杂流道一次成型,良品率>90%;而中国在聚光热发电钛基储热板(中船718所项目)和固态电池钛箔集流体(宁德时代专利CN202310456789.X)等新兴场景已建立先发优势。

面向碳中和目标的钛板技术正沿三条主线突进:

材料基因革新:上海大学董瀚团队通过机器学习优化钒/铁配比,开发出Ti-5V-3Fe计算设计合金,强度提升15%且轧制成形性改善,首批试制板已用于蔚来ET5电池包防护结构;

极端环境适配:TiB₂增强钛基复合材料(中科院金属所攻关)在>2400℃工况下保持强度,为聚变-光伏耦合电站(DEMO项目2035年投运)提供热管理材料储备;

智能制造升级:宝钛集团AI控温轧制示范线通过数字孪生技术,将2m级钛板厚度波动控制在±0.02mm,支撑核电-氢能集成装置密封面精度需求。

据《全球新能源钛材白皮书》预测:至2030年,钛板在氢能装备渗透率将达35%,市场规模突破82亿美元。中国需加速攻克0.05mm超薄钛箔国产化(当前进口依赖度70%)、基体导电合金量产(Ti-M合金产能<200吨/年)及绿电冶金耦合(吨钛能耗>10000 kWh)三大瓶颈,方能在全球零碳材料赛道赢得战略主导权。

以下是永益钛新能源领域用钛板的系统性技术分析,综合材料特性、制造工艺、应用现状及未来趋势,结合行业标准与前沿突破进行梳理:

一、材料基础特性

1.名义成分与牌号对应

常用牌号:

纯钛系列:TA1(Gr1)、TA2(Gr2),钛含量>99%,用于PEM电解槽双极板基材,依托轻量化(密度4.5 g/cm³)和耐酸性。

钛合金系列:

Ti-M合金(如Ti-0.1Ru-0.5Nb):添加Ru、Nb等元素提升导电性,表面形成导电氧化物(非绝缘TiO₂),电导率达标准值的19-40倍。

TC4(Ti-6Al-4V):用于电池散热结构,抗拉强度895-930 MPa7。

国际牌号对照:

| 国内牌号 | 国际牌号(ASTM) | 主要成分 | 新能源应用 |

| TA1 | Gr1 | 工业纯钛 | PEM电解槽双极板 |

| TA10 | Gr12 | Ti-0.3Mo-0.8Ni | 酸性环境耐蚀部件 |

| Ti-M定制合金 | - | Ti-Sb/Nb/Os等 | 燃料电池双极板 |

2.核心性能指标

物理性能:

密度:4.51 g/cm³(为钢的57%),热导率:7-12.5 W/m·K(超薄钛箔用于芯片散热)。

电导率:Ti-M合金表面氧化膜电导率>1.9×10⁵ S/m,满足燃料电池要求。

机械性能:

| 牌号 | 抗拉强度(MPa) | 屈服强度(MPa) | 延伸率(%) |

| TA1 | 240-370 | 170-310 | ≥24 |

| TC4 | 895-930 | 825-870 | ≥10 |

| Ti-M | 620-750 | 550-680 | ≥15 |

耐腐蚀性能:

酸性环境:TA10在浓盐酸中腐蚀速率≤0.002 mm/a(为不锈钢1/50)。

PEM环境:Ti-M合金在含H⁺/F⁻介质中腐蚀电流密度<1 μA/cm²,寿命>20,000小时。

二、制造工艺与加工要点

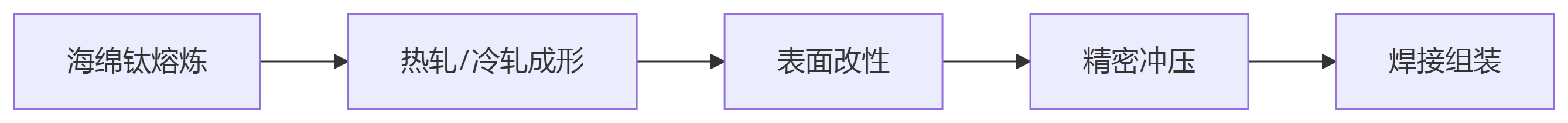

1.核心工艺流程

轧制技术:

宽幅轧制:湘投金天实现3300mm宽钛带卷(卷重10.7吨),突破美日垄断。

超薄轧制:0.089mm“手撕钛”用于折叠屏铰链,兼顾强度与柔性。

表面改性:

预涂层技术(丰田Mirai):卷对卷退火+碳纳米涂层(NC),接触电阻仅4-6 mΩ·cm²,冲压成型无剥离。

垂直石墨烯(VG)涂层(北大技术):等离子增强化学气相沉积(PECVD)提升导电性100倍,疏水角>110°。

2.加工难点与对策

冲压成型:

问题:钛板回弹率高,流场结构精度难控。

方案:神户制钢优化模具设计+850℃温成形,实现复杂流道一次成型。

焊接控制:

采用氩-氦混合气体保护,氧浓度<1ppm,防止热影响区氧化。

三、产品标准化

1.常见规格

厚度:0.089mm(超薄箔)至80mm(耐压结构)。

表面处理:阳极氧化(膜厚5-20μm)、微弧氧化(耐磨性↑300%)。

2.执行标准

| 领域 | 国内标准 | 国际标准 |

| 氢能双极板 | GB/T 3620.1-2016 | ASTM B265 |

| 核电钛板 | NB/T 20005.23 | ASME SB348 |

| 航空航天 | HB 7782-2018 | AMS 4911 |

四、核心应用场景与突破案例

1.氢能与燃料电池

双极板:

宝钛集团TA1钛板用于国氢科技10000Nm³/h PEM制氢装备,氢渗透率<0.01%/天。

昆明理工大学Ti-M合金双极板实现“导电-耐蚀-疏水”三性一体,在两轮电动车装机运行。

储氢容器:

TC1钛箔(0.2mm)封装镁基储氢材料,储氢密度达14wt%,49吨卡车运氢量提升4倍。

2.新型电池与储能

电池热管理:TC4钛板散热部件防止电池过热,寿命延长30%。

固态电池界面层:0.1mm钛箔作为锂金属负极集流体,抑制枝晶穿透。

五、产业化与技术攻关

1.国内外产业化对比

| 技术维度 | 国内现状 | 国际先进水平 |

| 宽幅轧制 | 湘投金天3300mm(宽幅极限) | 美国Timet 4000mm |

| 双极板涂层 | 实验室阶段(北大VG涂层) | 丰田NC涂层量产 |

| 成本控制 | 废钛回收率60% | 美日>95% |

2.技术瓶颈与攻关

导电-耐蚀平衡:

问题:传统钛板依赖表面涂层,长期服役易剥离。

突破:Ti-M合金基体导电化(专利CN113745558A),取消贵金属涂层。

氢脆敏感性:

方案:表面渗氮/钌合金化,氢扩散系数降低90%(哈工大Ti-Al涂层研究)。

超薄钛箔量产:

进展:金天钛金“手撕钛”良品率>85%,但0.05mm以下箔材仍依赖进口。

六、趋势展望

材料体系创新:

计算设计合金:机器学习优化元素配比(如Ti-5V-3Fe),强度提升15%且成本↓20%。

复合材料:TiB₂增强钛基板(耐温>2400℃),支撑聚变-储能耦合装置。

制造工艺升级:

绿电冶金:宝钢HDH废钛回收技术目标成本¥80/kg(2030年),碳足迹↓30%。

智能化轧制:AI控温+数字孪生,大尺寸钛板形变误差≤0.1mm(宝钛集团示范线)。

应用生态扩展:

氢能平价化:双极板成本占比降至15%(当前30%),推动氢气价格降至¥10/kg。

多能互补系统:钛板在“氢储-锂电-光伏”集成装备中实现轻量化与耐蚀协同。

结语

新能源用钛板正从“单一功能材料”向“多场景适配平台”演进:

短期(2025-2027):突破0.05mm超薄钛箔国产化、Ti-M合金双极板规模化应用;

长期(2030+):绿电冶金耦合聚变堆耐高温材料,支撑零碳能源体系。

中国需在宽幅轧制精度、基体导电合金量产及废钛循环率三方面加速攻关,以在新能源材料赛道实现从“跟跑”到“引领”的跨越。