航空航天领域高新技术密集,航空航天高端装备的服役性能很大程度上取决于金属构件的性能。随着新型航空发动机、大飞机、新一代运载火箭等航空航天产品的开发及新材料的应用,对制造技术的要求也越来越高 [1] 。采用铸、锻、焊、机加工等传统制造技术生产航空航天领域用金属构件,往往需要重型装备和大型工模具,技术难度大,材料加工余量大、利用率低,生产周期长、成本高,已难以满足需求 [2] 。

近年来开发的增材制造技术能解决这些问题。金属增材制造是以激光、电子束或电弧作热源,根据三维模型数据将材料(流体、粉末、丝材、块体)逐层堆积,进而实现金属构件的直接制造 [3] 。该制造技术能快速完成高性能大型复杂金属构件的直接近净成形,是一种“变革性”绿色低碳制造技术 [4-5] 。目前,金属增材制造技术已发展成提高航空航天设计与制造能力的核心技术,其应用范围已从零部件(飞机、卫星、高超飞行器、载人飞船的零部件打印)扩展至整机(发动机、无人机、微/纳卫星整机打印) [6] 。采用金属增材制造技术可实现复杂金属构件的材料−结构一体化净成形,为航空航天高性能构件的设计与制造提供了新途径。

航空航天高端装备正朝着高性能、长寿命、高可靠性及低成本的方向发展,采用整体结构和复杂大型化是其发展趋势 [1] 。基于这种发展趋势,要求金属构件具有良好的力学性能,并兼具防热、隔热、减振、抗辐射等特殊功能 [6] 。材料是制造业的基础,“一代材料、一代装备”,材料直接影响和决定航空航天工业的发展水平和质量。目前,以马氏体时效钢为代表的高强钢 [7] 、以镍基高温合金为代表的耐热合金 [8] 、以钛、铝合金为代表的轻质高强合金 [9-10] ,均是重要的航空航天领域用增材制造金属材料。通过创新和发展上述 4 种合金,并结合增材制造控形和控性技术,可实现材料−结构−性能一体化制造,以满足航空航天领域对增材制造金属构件的需求。本文从航空航天领域对增材制造金属材料的需求出发,综述了航空航天领域用铁基合金、镍基合金、钛合金、铝合金的研究现状,指出了航空航天领域用增材制造金属材料存在的问题及未来的研究方向。

1、 航空航天领域用增材制造金属材料的应用

1.1 增材制造金属材料体系及其应用

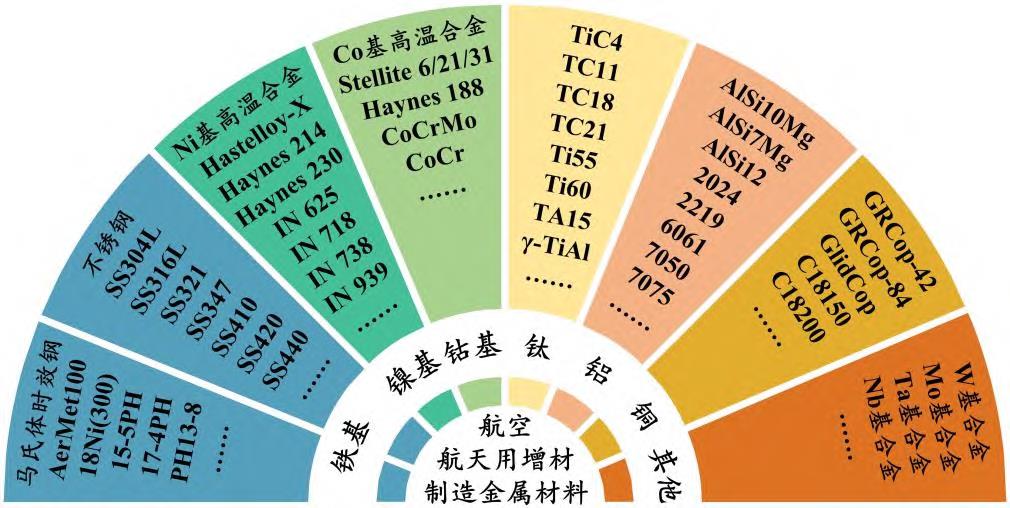

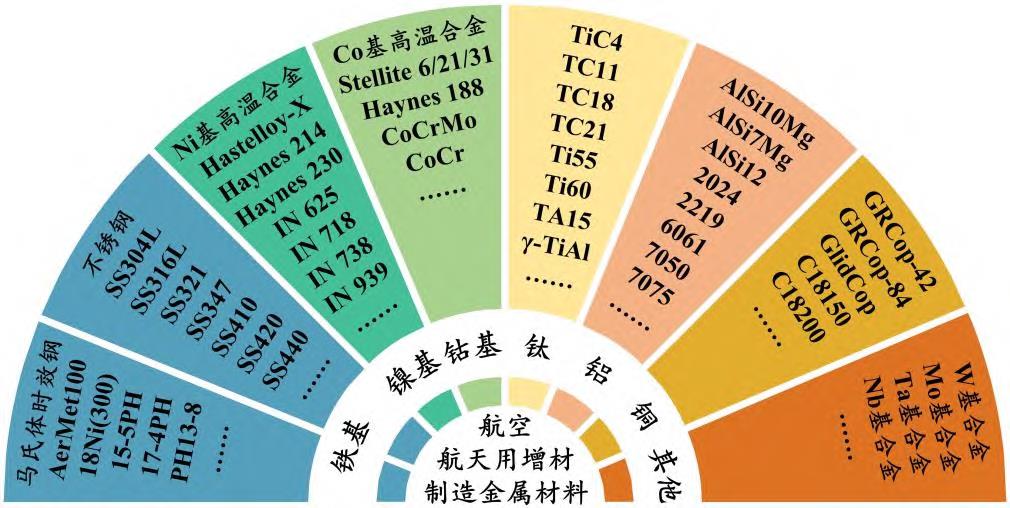

航空航天高性能构件多用于极端苛刻的环境,要具有超强承载、极端耐热、超轻量化和高可靠性等特性 [6] 。航空航天领域用增材制造金属材料的种类繁多,其合金体系及主要牌号如图 1 所示。根据化学成分,可将航空航天用增材制造金属材料分为铁基合金、镍基合金、钴基合金、钛合金、铝合金、铜合金等,其中铁基合金、镍基合金、钛合金、铝合金的生产和应用量大面广 [11] 。

图 1 航空航天领域用增材制造合金体系及主要牌号

Fig.1 Additive manufactured alloy systems reserved for aerospace field and the main grades

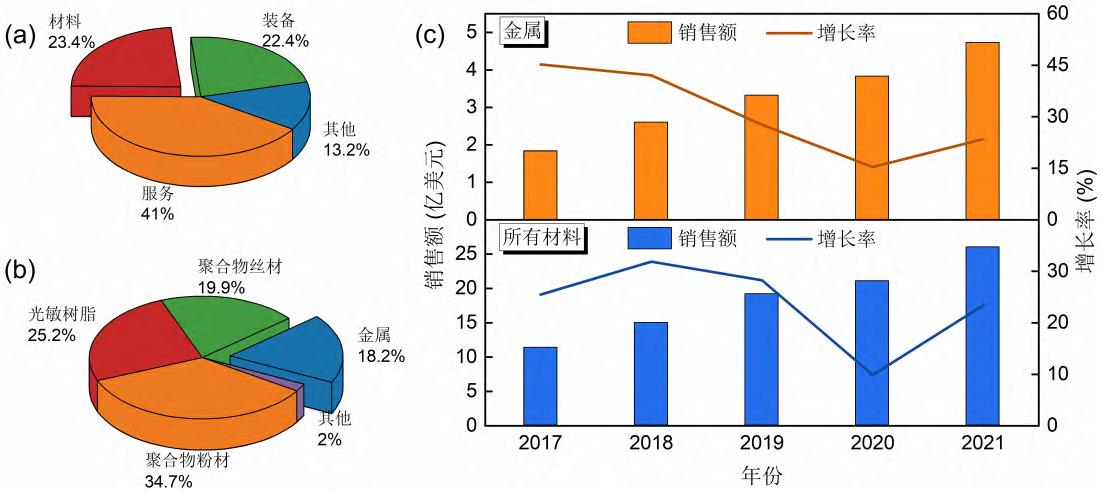

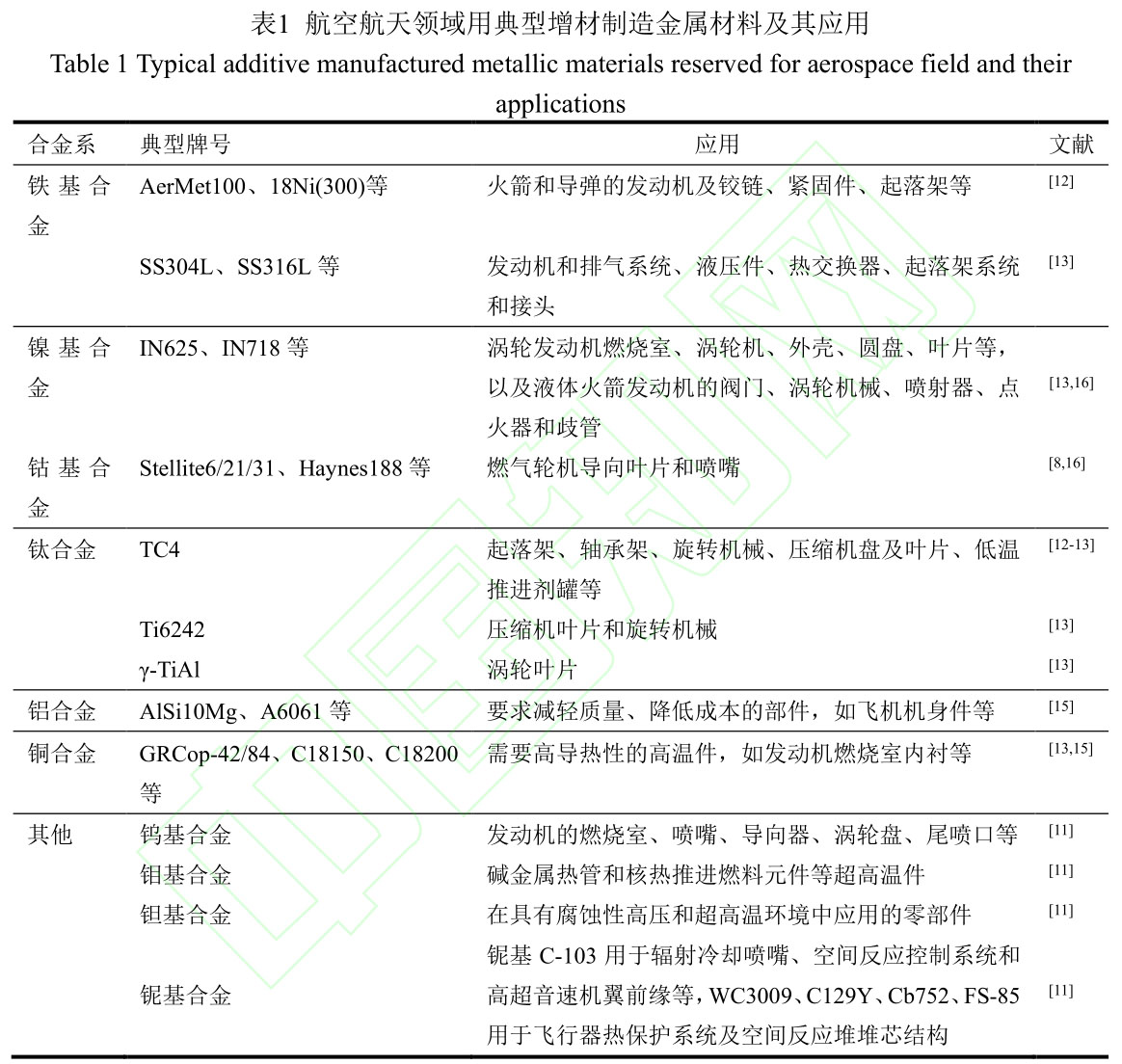

表 1 归纳了航空航天领域用典型增材制造金属材料及其应用。铁基合金的成本低,具有广阔的应用前景。目前,航空航天用增材制造铁基合金主要包括马氏体时效钢、不锈钢等。

马氏体时效钢有 AerMet100、18Ni(300)等,在火箭和导弹发动机等领域都有应用 [12] ;不锈钢(如 SS304L、SS316L 等)具有良好的耐蚀性能,主要用于发动机和排气系统、液压件、热交换器、起落架系统和接头等 [13] 。

现代航空发动机中,高温合金用量占发动机总质量的 40%~60%,主要用于燃烧室、导向叶片、涡轮叶片和涡轮盘等热端部件,以及机匣、环件、加力燃烧室和尾喷口等部件。高温合金有铁基、镍基、钴基等,镍基高温合金的应用最为广泛,其用量占比高达 80%。常用的镍基高温合金有 IN625、IN718 等,主要用于涡轮发动机燃烧室、涡轮机、外壳、圆盘、叶片等,以及液体火箭发动机的阀门、涡轮机械、喷射器、点火器和歧管等 [13] 。

钛合金具有比强度高、耐蚀性能好等优点,广泛用于航空航天领域。TC4 合金常用于起落架、轴承架、旋转机械、压缩机盘及叶片、低温推进剂罐等航空航天零件。Ti6242 合金用于压缩机叶片和旋转机械,而 γ-TiAl 合金较多用于涡轮叶片 [13] 。此外,TC2、TC18、TC21、TA15 等钛合金常用于飞机主承载件,TC11、TC17、Ti60 合金等可用于整体叶盘等航空发动机部件 [14] 。

铝合金比强度高,是一种成熟的航空航天领域用材料。目前,可增材制造飞机零件的铝合金有 AlSi10Mg、A6061、AlSi12、AlSi12Mg 等,常用于要求减轻质量、降低成本的部件,如飞机机身件等 [15] 。

总体上看,增材制造金属材料在航空航天领域具有广阔的应用前景。航空航天领域用增材制造金属材料的应用主要有四方面:(1)卫星制造,如卫星推进系统的钛合金活塞和肼推进系统,卫星的钛合金与铝合金支架;(2)火箭制造,如火箭发动机的热端部件等;(3)飞机制造,如飞机机身、大型结构件、承力结构件,飞机发动机的热端部件;(4)武器装备制造,如无人机发动机及巡飞弹的关键部件等。

1.2 增材制造金属材料的市场规模

采用增材制造技术可实现复杂金属构件的材料−结构一体化净成形,为航空航天高性能构件的设计制造提供了新的技术途径。增材制造全球权威发展报告“Wohlers Report”指出 [17] ,增材制造技术已发展成能提高航空航天领域设计与制造能力的核心技术,其在工业应用中的比例达 14.7%。增材制造技术能在航空航天领域被广泛应用,主要是因其在轻量化、复杂结构一体化成形等方面的显著优势。

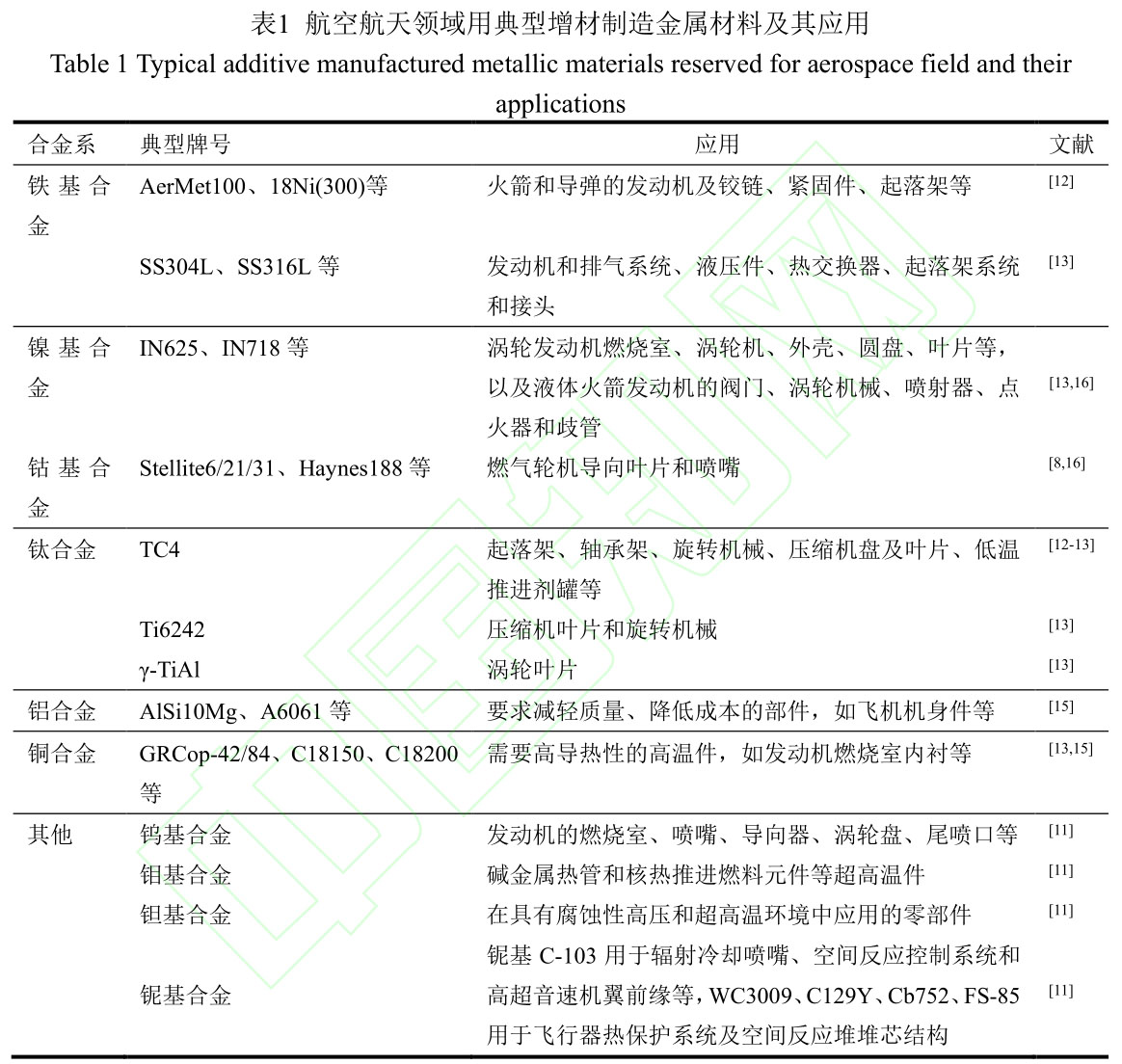

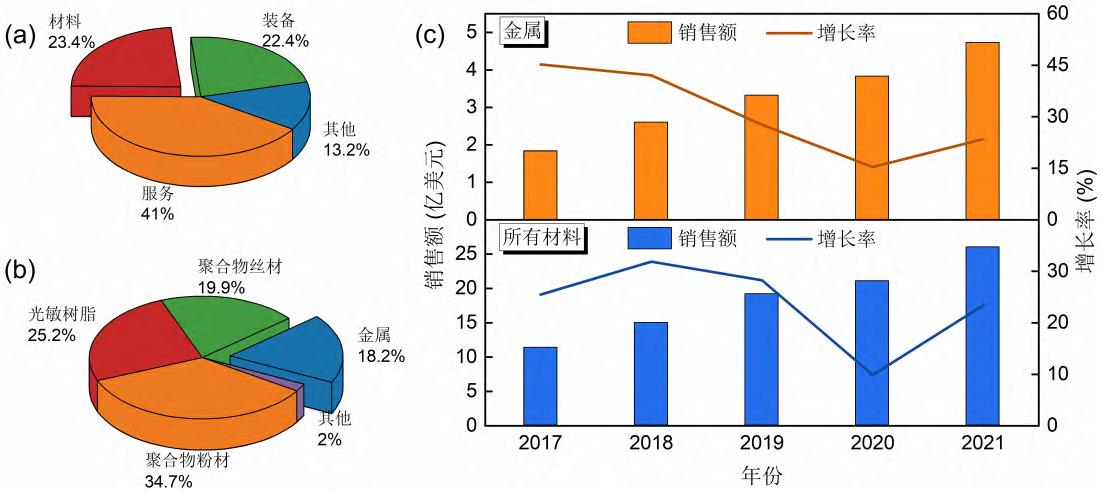

Wohlers Associates 统计数据(图 2) [17] 表明,2021 年增材制造产业销售额中,增材制造服务(零部件制造)占比为 41.0%,增材制造材料占比为 23.4%,成形装备占比为 22.4%,其他占比为 13.2%。从材料方面看,全球增材制造材料销售额从 2017 年的 11.33 亿美元升至2021 年的 25.98 亿美元,年复合增长率达 23.06%。其中 2021 年金属材料销售额达 4.73 亿美元,在全球增材制造材料总销售额中占比约 18.20%,同比增长 23.50%,年复合增长率为26.80%。可见,增材制造材料市场快速扩大,其中金属材料市场增速领先,增材制造金属材料发展潜力巨大。

图2 增材制造业销售额占比(a)、增材制造材料销售额占比(b)和增材制造金属材料销售额及增速(c)

Fig.2 Shares of sales in the additive manufacturing industry (a), shares of sales in additive manufactured materials(b) and sales and growth rate of additive manufactured metallic materials(c)

2、 航空航天领域用增材制造金属材料及其应用

2.1 增材制造铁基合金及其应用

马氏体高强钢是航空航天领域用增材制造铁基合金,主要包括马氏体不锈钢和马氏体时效钢 [18] ,具有良好的强度和韧性。从节能和降低生产成本的角度考虑,高强钢仍是未来航空航天领域用增材制造金属材料的重要研究方向 [19] 。沉淀硬化不锈钢的典型牌号有 15-5PH、17-4PH 等 [18,20] 。以 17-4PH 钢为例,由于第二相析出强化,其具有高强度和高耐蚀性,常用于航空发动机精密零件 [21-22] 。马氏体时效钢的典型牌号有 AerMet100、18Ni(300)等 [23-24] ,以18Ni(300)为例,其优异的强度、韧性、硬度、耐蚀性和耐磨性主要源于固溶强化、相变强化和时效强化,在火箭和导弹发动机等领域都有应用 [23] 。

2.1.1 微观组织与力学性能

马氏体不锈钢的室温组织为细小的板条马氏体、适量的残留奥氏体及弥散分布的沉淀强化相 [18] 。板条马氏体由于位错密度高,具有很高的强度。亚稳残留奥氏体能缓解裂纹尖端的应力集中,从而提高材料韧性。时效处理析出的纳米级强化相能进一步提高钢的强度 [25] 。

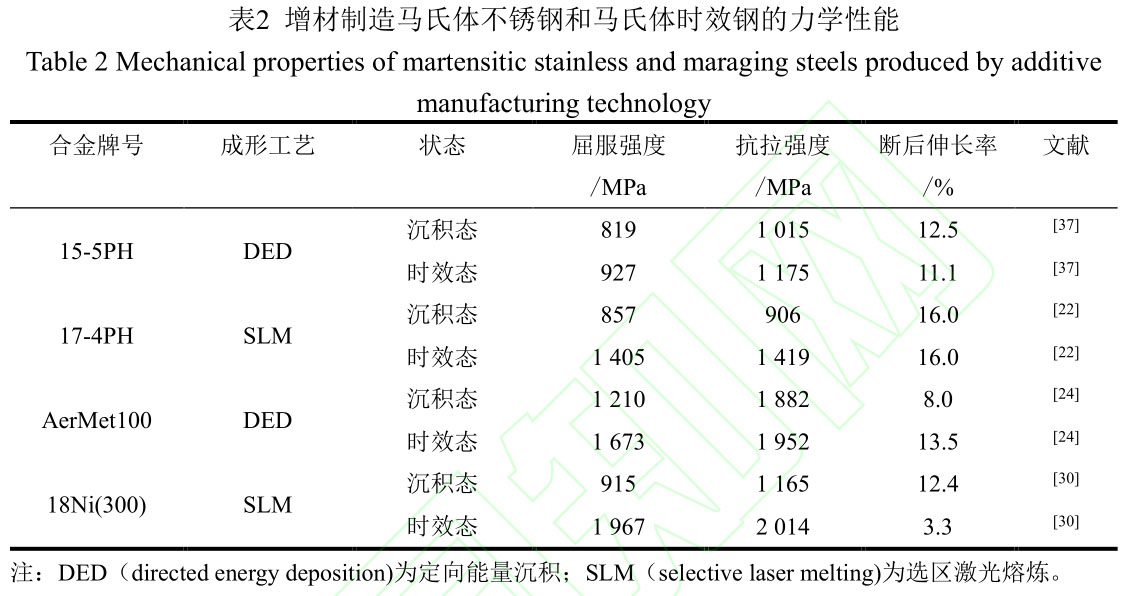

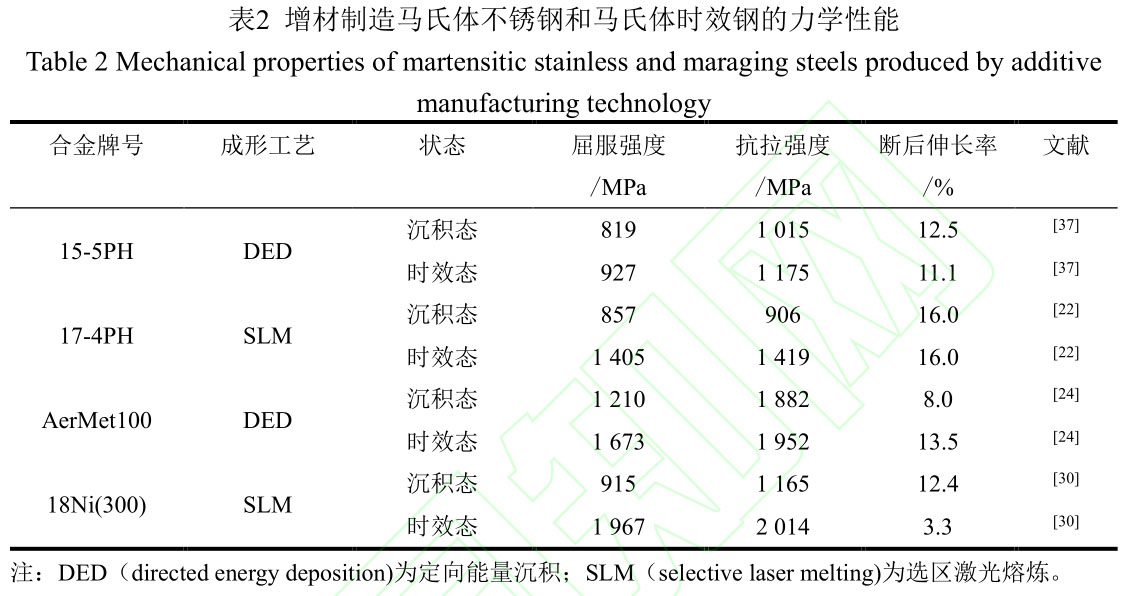

表 2 列出了 4 种典型增材制造马氏体不锈钢和马氏体时效钢的力学性能。表 2 表明,15-5PH和 17-4PH 不锈钢的强度较低,主要强化相为富 Cu 相,如 ε-Cu 相等 [21,26] 。此外,钢中 MC相具有钉扎晶界、细化晶粒的作用。

马氏体时效钢的微观组织与马氏体不锈钢类似,主要通过超低碳铁镍马氏体基体中析出金属间化合物强化,具有优异的综合力学性能 [27] 。以 AerMet100、18Ni(300)钢为例,其沉积态组织为具有近亚微米级胞结构的马氏体 [28-29] 。时效处理后,会析出高密度的纳米级Ni 3 X(X=Ti, Al, Mo)金属间化合物,使抗拉强度提高至~2 000 MPa [24,30] 。目前有关增材制造马氏体时效钢的研究主要是 18Ni(300)钢,研究内容集中在成形工艺参数优化、热处理工艺与组织性能之间的关系、时效强化机制等 [7,29,31-36] 。

为改善成形件的质量和力学性能,通常采取设计增材制造专用合金粉末、优化激光增材制造工艺参数和调控微观组织等措施 [23] 。现有的广泛应用于航空航天领域的增材制造马氏体高强钢粉末主要为传统块体材料,适用于增材制造技术的马氏体高强钢专用粉末较少。为提高成形件的质量和力学性能,需基于增材制造技术独特的高冷却速度、温度梯度及非平衡热循环等特点,设计适用于增材制造工艺的新型马氏体高强钢粉末。开发增材制造用新型马氏体高强钢粉末是航空航天领域用增材制造金属材料的重要研究方向。

2.1.2 应用实例

增材制造技术在飞机零件结构优化和缺陷修复方面具有一定优势。欧洲宇航防务集团公司将拓扑优化技术与增材制造技术相结合,为空客 A380 打印的不锈钢支架质量与传统铸件

相比约减小了 40%,单架机年运营费等成本降低了数万美元 [38] 。北京航空材料研究院采用激光修复技术,对第三代战机、伊尔 76 飞机的超高强度钢起落架、不锈钢轴颈等承载件进行了修复,部分修复的零件已通过装机评审并被再次应用 [39] ,修复的伊尔 76 飞机超高强度钢起落架状态良好。

2.2 增材制造镍基合金及其应用

航空发动机的推重比和功率在不断提高,涡轮入口温度也随之升高,对高温合金叶片性能的要求也越来越高。目前,镍基高温合金的应用最为广泛,其在 650~1 000 ℃具有较高的强度、良好的抗氧化和抗燃气腐蚀性能等。典型的镍基高温合金有 IN625、IN718 等,两者用量占镍基高温合金总量的 83%,常用于航空发动机燃烧室、发动机尾喷管等零部件 [40-41] 。

2.2.1 微观组织与力学性能

镍基高温合金 是以镍为主要成分(镍 质量分数一般大于 50% )的高温合金, 主要通过 Nb和 Mo 的固溶强化提高其力学性能,Ni 和 Cr 具有较好的耐蚀和抗氧化性能,Mo 具有优异的抗点蚀性能 [42-43] 。镍基高温合金基体为 γ 相、强化相为 γ′相,在常温和高温下均具有强化作用,被广泛应用于航空航天热端部件 [44] 。

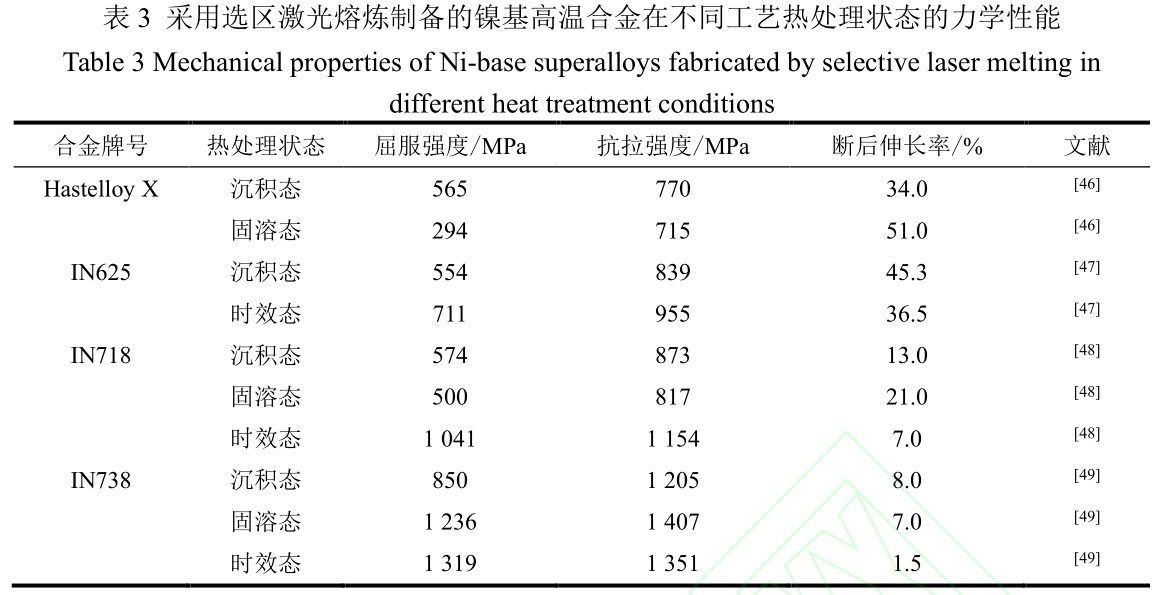

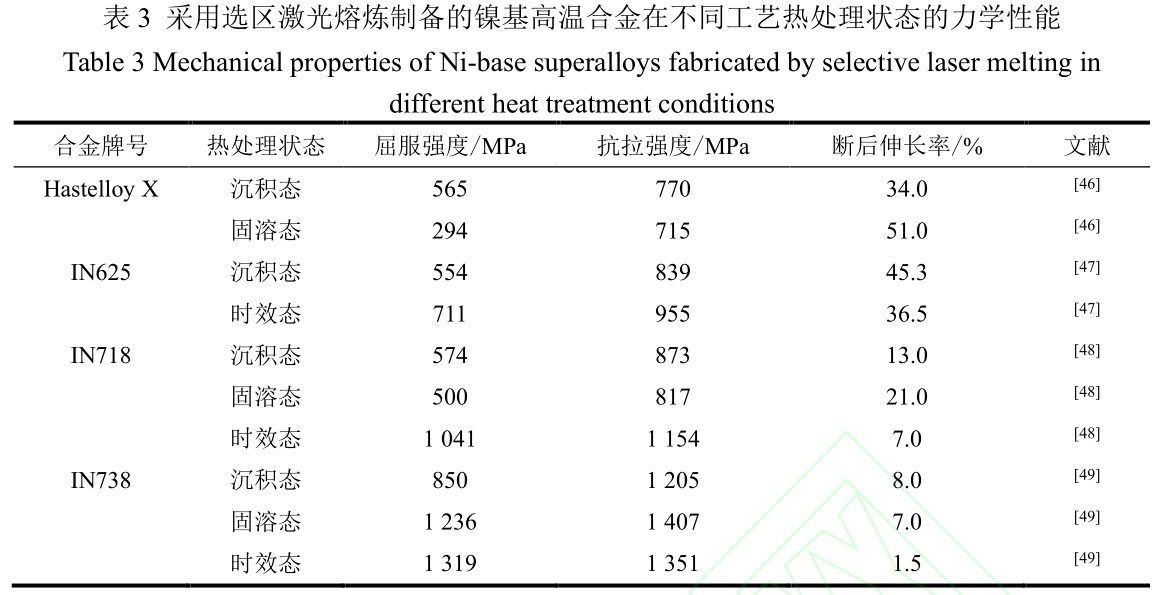

采用选区激光熔炼(SLM)工艺制备镍基高温合金件的过程中,工艺参数会显著影响零件的力学性能 [16] 。SLM 成形镍基高温合金件通常需进行后处理(如热等静压处理、固溶处理、时效等),来改善其显微组织和力学性能 [45] 。表 3 归纳了 SLM 成形镍基高温合金经不同工艺热处理后的力学性能。IN718 合金是富含 Cr 和 Fe 的沉淀硬化镍基合金,SLM 成形 IN718 合金沉积态的屈服强度约为 580 MPa,时效后可提高至 1 000 MPa 以上。

增材制造 IN718 合金的热处理工艺通常包括析出时效、δ 相时效+析出时效、高温组织均匀化+δ 相时效+析出时效等 [50-51] 。析出时效处理时,时效温度较低不会使沉积态组织发生变化,仅促进 γ''相和 γ'相析出,也不能消除打印过程中形成的 Laves 相。Laves 相为有害相,会降低材料的力学性能 [52] 。因此,通常对增材制造 IN718 合金进行温度高于 970 ℃的均匀化处理,以消除 Laves 相。“δ 相时效+析出时效”处理可使晶界的 Laves 相溶解并转变为沿晶界析出的 δ 相。此外,δ 相会随“δ 相时效”时间的延长而长大,且亚稳态 γ''相会转变为δ 相(时效温度 650 ℃)。进行高温组织均匀化+δ 相时效+析出时效处理时,高温组织均匀化处理不仅影响 γ''相和 δ 相的析出行为,也影响材料的再结晶程度。固溶温度高于 1 180 ℃时,沉积态组织将发生完全再结晶,且随着均匀化温度的提高和时间的延长,Laves 相或碳化物完全溶解,γ''相尺寸增大 [51,53] 。可见,合适的热处理能促进 γ''和 γ'相重新析出,从而显著提高增材制造 IN718 合金的屈服强度。

IN718 合金增材制造过程中极高的温度梯度和极快的冷却速度会抑制 γ''和 γ'相析出,导致增材制造IN718合金的硬度和强度降低 [48] 。根据增材制造镍基高温合金的微观组织特点,通过开发新的热处理工艺,有望使其获得良好的综合力学性能 [54] 。沉积态增材制造镍基高温合金件的综合力学性能往往达不到锻造件的水平,且成形过程中易产生微裂纹等缺陷。通过添加合金元素(Y、Re 等 [55-56] )或陶瓷颗粒(TiB 2 、TiC、TiN 等 [57-59] )等对高温合金进行改性,可一定程度上提高其高温性能。

2.2.2 应用实例

镍基高温合金适合制备形状复杂且极难加工的结构件,如火箭推进器零件、助推器等。

印度国防冶金研究实验室(Defence Metallurgical Research Laboratory, DMRL)采用增材制造技术制备了升级版燃料喷射器,其抗压、抗拉性能和硬度均优于采用传统工艺制造的燃料喷射器,具有强大的应用潜力 [60] 。美国马歇尔太空飞行中心(Marshall Space Flight Center, MSFC)成功制备了 IN625 合金整体推力室,该推力室内部有完整的通道结构,可用于腔室的通道冷却喷嘴 [61] 。换热器是航天设备长效稳定运行的关键部件,法国 AddUp、Sogeclair 和 Temisth公司采用增材制造技术成功制备了薄壁 IN718 合金换热器,其质量和性能与增材制造的铝制外壳相近 [62] 。

2.3 增材制造钛合金及其应用

钛合金具有较高的比强度、良好的韧性、耐腐蚀、耐热耐寒性等,是航空发动机用重要材料之一 [6] 。目前,增材制造的钛合金主要有 TC4、TA15、TC11、Ti55、Ti60、TiAl 等,主要应用于发动机叶片、机匣,飞机钣金件、梁、接头、大型壁板等。TC4 合金(Ti-6Al-4V)具有良好的综合性能,在航空航天领域的用量最大,使用温度一般在 400 ℃以下,能在 400 ℃以上使用的钛合金主要有 TA15、TC11、Ti-55 及 Ti60 等。

2.3.1 微观组织与力学性能

激光增材制造钛合金是极端非平衡凝固过程,其快速熔化和快速凝固完全偏离了常规工艺的平衡/近平衡凝固过程。激光成形钛合金的沉积态组织主要为柱状初生 β 相及细小的针状 α′马氏体,成品显微组织高度依赖沉积过程中的热循环和随后的热处理。通过控制固溶和时效温度、冷却速率等并结合适当的热变形加工,可获得传统钛合金的等轴、双态、魏氏或网状等典型组织。以 Ti-6Al-4V 合金为例,由于 SLM 成形过程的冷却速率极快,远高于发生马氏体相变的冷却速率,急速冷却时初生 β 相将发生无扩散相变,转变为非平衡针状马氏体(α'),其室温抗拉强度超过 1 200 MPa,但断后伸长率仅约为 8%(表 4) [63] 。

在 SLM 的极端非平衡凝固条件下,钛合金往往会形成粗大的柱状晶组织,导致力学性能各向异性,使构件累积损伤失效 [64-66] 。为避免粗大柱状晶组织的不良影响,可向钛合金中添加 Cu、Ni 等合金元素 [67-69] 以及 ZrN、TiB 2 、ZrB 2 等陶瓷颗粒 [70-75] ,以促进等轴晶形成。

研究表明,向纯钛中加入一定量的 Cu,在 SLM 成形的 Ti-Cu 合金中形成了细小的等轴晶粒[76] 。该成分合金凝固过程中固液前沿的成分过冷区显著扩大,消除了增材制造温度梯度大的不良影响,限制晶粒长大的同时提高形核速率,促进精细等轴晶形成。在无后处理的情况下,制备的 Ti-Cu 合金与传统合金相比具有较高的屈服强度和断后伸长率(表 4)。笔者团队受其启发,向纯钛中加入微量 Ni,在 SLM 成形的 Ti-Ni 合金中产生了直径约 1.2 μm 的等轴晶 [69] 。通过进一步优化 SLM 工艺获得了具有细小等轴晶的纳米马氏体(α')组织,并避免了脆性 Ti 2 Ni 相的形成,该高强韧钛合金的强度和塑性均优于上述 Ti-Cu 合金(表 4)。可见,设计新合金成分扩大凝固过程中固液前沿的成分过冷区是使增材制造钛合金获得精细等轴晶的有效途径。

传统钛合金的激光增材成形性能较好,增材制造工艺较成熟。而增材制造技术固有的凝固特点导致的钛合金微观组织调控难题,仍需从粉体成分方面着手解决。钛合金增强增韧方法是 SLM 成形钛合金的研究重点。

2.3.2 应用实例

国内外增材制造钛合金已广泛应用于多种飞机的复杂构件及航空发动机零部件,具有显著的成本和效率优势。王华明团队致力于增材制造技术的研究,采用钛合金成功制造了国内尺寸最大、结构最复杂的飞机关键构件 [2] 。西北工业大学黄卫东团队采用激光增材制造技术成功制造了 C919 大飞机用 Ti-6Al-4V 合金翼肋上下缘条,其静载强度及疲劳性能达到了锻件水平 [79] 。中国航天科工 306 所将 SLM 技术与异种钛合金(TA15 与 Ti2AlNb)过渡复合技术相结合,采用 SLM 成形技术成功制造了航空发动机复合材料燃烧室,克服了传统铸件强度低、接口易断裂等问题,顺利通过了力-热联合试验 [79] 。意大利 Avio 公司采用电子束选区熔融成形技术成功制造了航空发动机钛合金低压涡轮叶片,800 ℃屈服强度达 480 MPa,具有良好的抗蠕变性能 [80] 。挪威 Norsk Titanium 公司开发了等离子电弧熔丝增材制造钛合金组件,通过了美国联邦航空局(Federal Aviation Administration, FAA)认证,已成功应用于波音787 [79] 。

2.4 增材制造铝合金及其应用

铝合金是航空航天领域常用的轻金属。激光增材制造铝合金有难度,这与其特殊的物理性质(密度低、激光吸收率低、热导率高及易氧化等)有关 [81] 。锻造铝合金凝固温度范围较大,快速凝固时产生的应力易导致开裂、变形 [82] 。铸造铝合金含有共晶元素(如 Si),凝固温度范围较小,因而热裂倾向小,成形性能好,因此铸造 Al-Si 系合金是研究最早且增材制造工艺最成熟的铝合金。目前,增材制造铝合金主要有 AlSi7Mg、AlSi10Mg、AlSi12 等,主要用于管路支架、壳体、框梁、网格结构、复杂管道、薄壁件等。

2.4.1 微观组织与力学性能

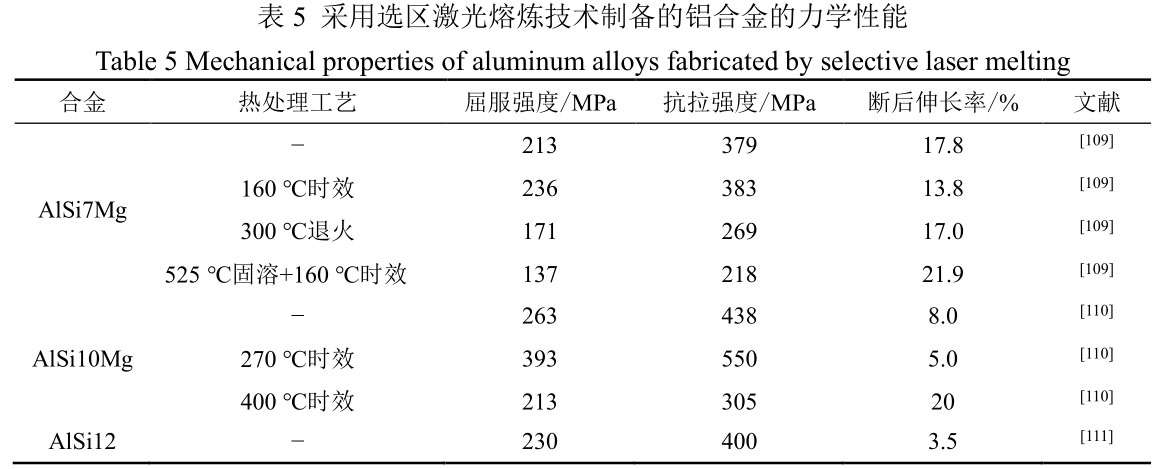

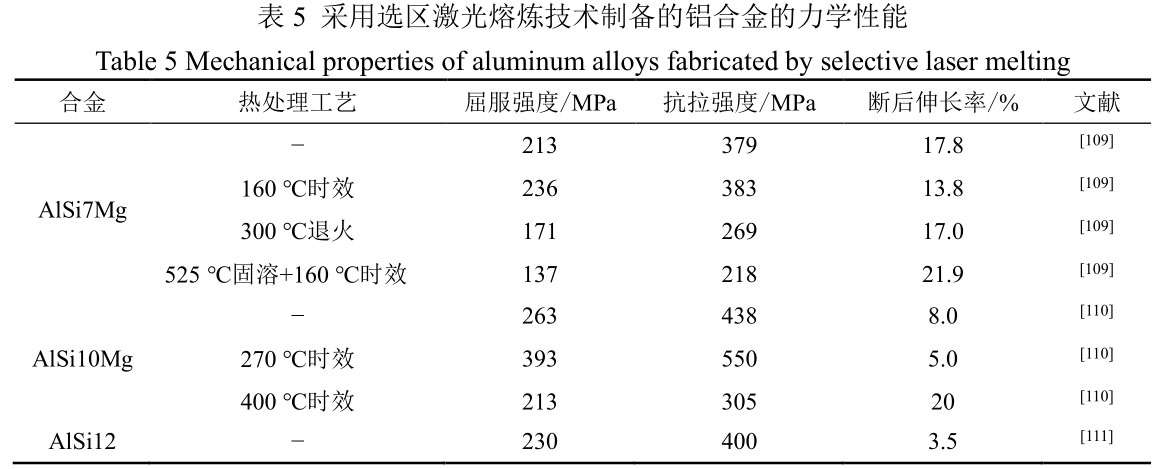

在 SLM 非平衡快速凝固条件下,铸造 Al-Si 系合金(如 AlSi12 合金)显微组织为微细的富 Al 胞结构,残余 Si 颗粒从晶界析出;热处理后,显微组织发生一定程度的粗化,Si组元从晶胞中继续析出并形成 Si 颗粒 [83] 。SLM 成形的 AlSi10Mg 合金显微组织及演变规律与 AlSi12 合金相似 [84] 。AlSi10Mg 合金在 SLM 成形过程中并不析出 Mg 2 Si 相 [85] ,直接低温时效后强度显著提高(表 5)。

激光增材制造工艺参数(如激光光斑尺寸、激光功率、扫描速度、扫描间距、铺粉厚度等)、成形方向、成形件布局方式等均显著影响构件的成形质量、显微组织和力学性能。近年来,对 SLM 成形 AlSi10Mg 合金的工艺参数、显微组织和力学性能进行了系统研究,建立了成形工艺及热处理与显微组织和力学性能的相关性 [86-90] ,发现沉积态 AlSi10Mg 合金具有较高的残余应力和显著的组织各向异性 [91-95] 。笔者团队进一步研究发现,沉积态 AlSi10Mg合金的拉伸性能各向异性主要与承载面熔池界面分布有关,承受载荷的熔池界面越少强度和塑性越好 [96] 。此外,热处理能有效降低或消除残余应力,弱化显微组织和力学性能的各向异性,但会造成组织粗化和强度降低(表 5) [97] 。

由于锻造铝合金极易开裂,难以通过增材制造获得需要的显微组织和力学性能,迫切希望通过优化化学成分和设计来解决这一难题。研究发现,添加 Zr、Sc、Ti 等元素可显著降低锻造铝合金增材制造过程中的开裂敏感性,促进细小等轴晶形成,提升铝合金的强度和塑性 [82,98-102] 。此外,将陶瓷颗粒与铝合金粉末均匀混合后制备铝基复合材料也可获得良好的成形质量和细小的微观结构,并显著提高强度、硬度和耐磨性 [103-107] 。

目前,铝合金增材制造研究大多基于传统合金,新型铝合金开发也取得了一定进展 [9,108] 。虽然增材制造技术独特的快速熔化和快速凝固过程可获得异于传统工艺制备的材料的组织和均质化效果,但铝合金高裂纹倾向和柱状组织粗化的问题仍困扰和制约铝合金增材制造的研究与应用,完善增材制造铝合金的成分设计理论是亟待解决的问题。

2.4.2 应用实例

增材制造铝合金构件已在多种型号的飞机上应用。空客公司为实现减轻质量和缩短制造周期,采用增材制造技术将30个AlSi10Mg零件集成设计为1个零件,成功制造了A350 XWB型机的垂直尾翼支架,还采用 SLM 技术制造了 A320 客机的 Al-Mg-Sc 轻量化仿生机舱隔离结构,达到了减轻质量、降低成本的目的 [112] 。2016 年,英国克兰菲尔德大学采用电弧增材制造技术成功制造了长 6 m、质量 300 kg 的铝合金双面翼梁 [113] 。2020 年 4 月,美国 MELDManufacturing Corporation公司采用其专有的MELD技术(增材搅拌摩擦沉积)制备了直径1.4m 的铝合金部件,同年 8 月又成功制备了直径 3.05 m 的圆环状铝合金结构 [114] 。国内相关的增材制造研究机构和企业也一直致力于铝合金构件的制备。首都航天机械有限公司、北京航星机器制造公司、华中科技大学等分别开展了航天领域用铝合金支座、舱段、框梁、网格等构件的试制和应用,并取得了阶段性成果 [115] 。

3、 结束语

增材制造金属材料在航空航天领域具有广阔的应用场景。增材制造铁基合金、镍基合金、钛合金和铝合金是目前航空航天领域广泛应用的材料,用于卫星、火箭、飞机、武器装备等,推动了增材制造金属材料市场的快速扩展。然而,目前航空航天领域广泛应用的增材制造合金粉末主要基于传统块体材料成分,适用于增材制造技术的专用合金体系匮乏。亟须针对增材制造独特的高冷却速率、温度梯度及非平衡热循环等特点开发兼具良好成形性和力学性能的增材制造专用合金粉末。开发增材制造专用合金粉末将是航空航天用增材制造金属材料的重要研究方向。

增材制造技术独特的快速熔化及快速凝固过程可获得异于采用传统工艺制备的材料的组织和均质化效果,但增材制造铁基合金、镍基合金、钛合金和铝合金往往存在开裂倾向大和形成柱状组织等问题,严重制约了增材制造技术的推广应用。通过添加合金元素或者陶瓷颗粒等对增材制造金属进行改性,有望改善成形性,获得精细显微组织。未来,为满足航空航天领域对在极其严苛环境中使用的增材制造金属构件的需求,应通过创新和发展铁基合金、镍基合金、钛合金和铝合金,并结合增材制造控形、控性技术,实现材料−结构−性能一体化增材制造技术的应用。

参考文献

[1] 王天元, 黄帅, 周标, 等. 航空装备激光增材制造技术发展及路线图[J]. 航空材料学报, 2023,43(1): 1-17.

[2] 王华明. 高性能大型金属构件激光增材制造:若干材料基础问题[J]. 航空学报, 2014, 35(10):2690-2698.

[3] DEBROY T, WEI H L, ZUBACK J S, et al. Additive manufacturing of metallic components:process, structure and properties[J]. Progress in Materials Science, 2018, 92: 112-224.

[4] GU D D, MEINERS W, WISSENBACH K, et al. Laser additive manufacturing of metallic components: materials, processes and mechanisms[J]. International Materials Reviews, 2012,57(3): 133-164.

[5] 汤海波, 吴宇, 张述泉, 等. 高性能大型金属构件激光增材制造技术研究现状与发展趋势[J].精密成形工程, 2019, 11(4): 58-63.

[6] 顾冬冬, 张红梅, 陈洪宇, 等. 航空航天高性能金属材料构件激光增材制造[J]. 中国激光,2020, 47(5): 24-47.

[7] 谭超林, 周克崧, 马文有, 等. 激光增材制造成型马氏体时效钢研究进展[J]. 金属学报, 2020,56(1): 36-52.

[8] 孙晓峰, 宋巍, 梁静静, 等. 激光增材制造高温合金材料与工艺研究进展[J]. 金属学报, 2021,57(11): 1471-1483.

[9] 宋波, 张金良, 章媛洁, 等. 金属激光增材制造材料设计研究进展[J]. 金属学报, 2023, 59(1):1-15.

[10] 林鑫, 黄卫东. 应用于航空领域的金属高性能增材制造技术[J]. 中国材料进展, 2015, 34(9):684-688.

[11] GRADL P, TINKER D C, PARK A, et al. Robust metal additive manufacturing process selection and development for aerospace components[J]. Journal of Materials Engineering and Performance,2022, 31(8): 6013-6044.

[12] 陈超越, 王江, 王瑞鑫, 等. 航空发动机及燃气轮机用关键材料的激光增材制造研究进展[J].科技导报, 2023, 41(5): 34-48.

[13] 3d 科学谷. 航空航天制造业常见的增材制造合金材料及工艺特性[J]. 世界制造技术与装备市场, 2022(6): 28-30.

[14] 胡捷, 廖文俊, 丁柳柳, 等. 金属材料在增材制造技术中的研究进展[J]. 材料导报, 2014(增刊 2): 459-462.

[15] 田宗军, 顾冬冬, 沈理达, 等. 激光增材制造技术在航空航天领域的应用与发展[J]. 航空制造技术, 2015 (11): 41-45.

[16] 王迪, 钱泽宇, 窦文豪, 等. 激光选区熔化成形高温镍基合金研究进展[J]. 航空制造技术,2018 (10): 49-60,67.

[17] CAMPBELL I, DIEGEL O, HUFF R, et al. Wohlers Report 2022: 3D printing and additive

manufacturing state of the industry[R]. Fort Collins: Wohlers Associates, 2022.

[18] 刘振宝, 梁剑雄, 苏杰, 等. 高强度不锈钢的研究及发展现状[J]. 金属学报, 2020, 56(4):549-557.

[19] 贾兴祺, 李伟, 许元涛, 等. 基于增材制造的钢铁块体材料高通量实验方法[J]. 上海金属,2022, 44(2): 1-7.

[20] 王岩,魏钢,魏瑛康,等. 热处理对选区激光熔化制备 17-4PH 空蚀性能影响[J].钢铁,2023,58(10):140-150.

[21] LI K, ZHAN J B, YANG T B, et al. Homogenization timing effect on microstructure and precipitation strengthening of 17–4PH stainless steel fabricated by laser powder bed fusion[J].Additive Manufacturing, 2022, 52: 102672.

[22] 刘世锋, 魏钢, 王岩, 等. 增材制造 17-4PH 马氏体不锈钢研究进展[J]. 中国冶金, 2022, 32(6):15-25.

[23] 李虎, 赵伟江, 李瑞迪, 等. 增材制造马氏体时效钢的研究进展[J]. 中国激光, 2022, 49(14):15-28.

[24] LU Y F, WANG G L, ZHANG M B, et al. Microstructures, heat treatments and mechanical properties of AerMet100 steel fabricated by hybrid directed energy deposition[J]. Additive Manufacturing, 2022, 56: 102885.

[25] 刘振宝, 梁剑雄, 杨哲, 等. 高强度不锈钢应用及研究进展[J]. 中国冶金, 2022, 32(6): 42-53.

[26] 肖亚姣, 刘文庆, 孙光岩, 等. 15-5PH 不锈钢在 580 ℃时效过程中的析出强化行为[J]. 上海金属, 2023, 45(4): 38-44.

[27] 王晓辉, 罗海文. 飞机起落架用超高强度不锈钢的研究及应用进展[J]. 材料工程, 2019, 47(9):1-12.

[28] TAN C L, ZHOU K S, KUANG M, et al. Microstructural characterization and properties of selective laser melted maraging steel with different build directions[J]. Science and Technology of Advanced Materials, 2018, 19(1): 746-758.

[29] MEI X Y, YAN Y, FU H D, et al. Effect of aging temperature on microstructure evolution and strengthening behavior of L-PBF 18Ni(300) maraging steel[J]. Additive Manufacturing, 2022, 58:103071.

[30] TAN C L, ZHOU K, MA W, et al. Microstructural evolution, nanoprecipitation behavior and mechanical properties of selective laser melted high-performance grade 300 maraging steel[J].Materials & Design, 2017, 134: 23-34.

[31] CONDE F F, AVILA J A, OLIVEIRA J P, et al. Effect of the as-built microstructure on the martensite to austenite transformation in a 18Ni maraging steel after laser-based powder bedfusion[J]. Additive Manufacturing, 2021, 46: 102122.

[32] ERES-CASTELLANOS A, SANTANA A, DE-CASTRO D, et al. Effect of processing parameters on texture and variant selection of as-built 300 maraging steel processed by laser powder bedfusion[J]. Scientific Reports, 2022, 12(1): 16168.

[33] HABASSI F, HOURIA M, BARKA N, et al. Influence of post-treatment on microstructure and mechanical properties of additively manufactured C300 maraging steel[J]. Materials Characterization, 2023, 202: 112980.

[34] KANNAN R, LEONARD D N, NANDWANA P. Optimization of direct aging temperature of Ti free grade 300 maraging steel manufactured using laser powder bed fusion (LPBF)[J]. MaterialsScience and Engineering A, 2021, 817: 141266.

[35] YIN S, CHEN C Y, YAN X C, et al. The influence of aging temperature and aging time on the mechanical and tribological properties of selective laser melted maraging 18Ni-300 steel[J].Additive Manufacturing, 2018, 22: 592-600.

[36] BODZIAK S, AL-RUBAIE K S, VALENTINA L D, et al. Precipitation in 300 grade maraging steel built by selective laser melting: aging at 510 ℃ for 2 h[J]. Materials Characterization, 2019,151: 73-83.

[37] ZHANG B, WANG H M, RAN X Z, et al. Microstructure and mechanical properties of high-efficiency laser-directed energy deposited 15-5PH stainless steel[J]. Materials Characterization, 2022, 190: 112080.

[38] 常坤, 梁恩泉, 张韧, 等. 金属材料增材制造及其在民用航空领域的应用研究现状[J]. 材料导报, 2021, 35(3): 3176-3182.

[39] 杨爱民, 秦仁耀, 张国栋, 等. 飞机金属零件焊接及增材制造修复研究与应用现状[J]. 电焊机, 2021, 51(8): 79-87.

[40] SANCHEZ S, SMITH P, XU Z K, et al. Powder bed fusion of nickel-based superalloys: a review[J]. International Journal of Machine Tools and Manufacture, 2021, 165: 103729.

[41] 陈娇, 罗桦, 贺戬, 等. 航天用镍基高温合金及其激光增材制造研究现状[J]. 精密成形工程,2023, 15(1): 156-169.

[42] KWABENA ADOMAKO N, HAGHDADI N, PRIMIG S. Electron and laser-based additive manufacturing of Ni-based superalloys: a review of heterogeneities in microstructure andmechanical properties[J]. Materials & Design, 2022, 223: 111245.

[43] 师梦杰, 毛强, 郑合凤, 等. 镍基合金中 γ'相直线排列形貌的形成机制研究[J]. 上海金属,2021, 43(1): 77-82.

[44] ZHANG M H, ZHANG B C, WEN Y J, et al. Research progress on selective laser melting processing for nickel-based superalloy[J]. International Journal of Minerals, Metallurgy and Materials, 2022, 29(3): 369-388.

[45] HOSSEINI E, POPOVICH V A. A review of mechanical properties of additively manufactured Inconel 718[J]. Additive Manufacturing, 2019, 30: 100877.

[46] 李雅莉, 雷力明, 侯慧鹏, 等. 热工艺对激光选区熔化 Hastelloy X 合金组织及拉伸性能的影响[J]. 材料工程, 2019, 47(5): 100-106.

[47] FERRARESI R, AVANZINI A, CECCHEL S, et al. Microstructural, mechanical, and tribological evolution under different heat treatment conditions of Inconel 625 alloy fabricated by selective laser melting[J]. Advanced Engineering Materials, 2022, 24(4): 2100966.

[48] POPOVICH V A, BORISOV E V, POPOVICH A A, et al. Impact of heat treatment on mechanical behaviour of Inconel 718 processed with tailored microstructure by selective laser melting[J].Materials & Design, 2017, 131: 12-22.

[49] ZHANG L, LI Y T, ZHANG Q D, et al. Microstructure evolution, phase transformation and mechanical properties of IN738 superalloy fabricated by selective laser melting under different heat treatments[J]. Materials Science and Engineering A, 2022, 844: 142947.

[50] QI H, AZER M, RITTER A. Studies of standard heat treatment effects on microstructure and mechanical properties of laser net shape manufactured Inconel 718[J]. Metallurgical and Materials Transactions A, 2009, 40(10): 2410-2422.

[51] HUANG L, CAO Y, ZHANG J H, et al. Effect of heat treatment on the microstructure evolution and mechanical behaviour of a selective laser melted Inconel 718 alloy[J]. Journal of Alloys and Compounds, 2021, 865: 158613.

[52] ZHANG Y C, LI Z G, NIE P L, et al. Effect of heat treatment on niobium segregation of laser-cladded IN718 alloy coating[J]. Metallurgical and Materials Transactions A, 2013, 44(2):708-716.

[53] TUCHO W M, HANSEN V. Characterization of SLM-fabricated Inconel 718 after solid solution and precipitation hardening heat treatments[J]. Journal of Materials Science, 2019, 54(1):823-839.

[54] LI X, SHI J J, CAO G H, et al. Improved plasticity of Inconel 718 superalloy fabricated by selective laser melting through a novel heat treatment process[J]. Materials & Design, 2019, 180:107915.

[55] KAKEHI K, BANOTH S, KUO Y L, et al. Effect of yttrium addition on creep properties of a Ni-base superalloy built up by selective laser melting[J]. Scripta Materialia, 2020, 183: 71-74.

[56] 王海丽. 元素 Re 和 W 对选区激光熔化 GH4169 镍基合金组织及性能的影响[D]. 太原:中北大学, 2015.

[57] ZHANG B C, BI G J, NAI S, et al. Microhardness and microstructure evolution of TiB2 reinforced Inconel 625/TiB2 composite produced by selective laser melting[J]. Optics & LaserTechnology, 2016, 80: 186-195.

[58] CHEN L, SUN Y Z, LI L, et al. Effect of heat treatment on the microstructure and high temperature oxidation behavior of TiC/Inconel 625 nanocomposites fabricated by selective laser melting[J]. Corrosion Science, 2020, 169: 108606.

[59] 王文权, 王苏煜, 陈飞, 等. 选区激光熔化成形 TiN/Inconel 718 复合材料的组织和力学性能[J]. 金属学报, 2021, 57(8): 1017-1026.

[60] RAMESH KUMAR S, SRINIVAS V, JAGAN REDDY G, et al. 3D printing of fuel injector in IN718 alloy for missile applications[J]. Transactions of the Indian National Academy of Engineering, 2021, 6(4): 1099-1109.

[61] GRADL P R, PROTZ C S. Technology advancements for channel wall nozzle manufacturing in liquid rocket engines[J]. Acta Astronautica, 2020, 174: 148-158.

[62] 3D Science Valley. HEWAM: heat exchanger with additive manufacturing[EB/OL]. (2019-06-17)[2023-10-01]. http://en.51shape.com/?p=1751 .

[63] VILARO T, COLIN C, BARTOUT J D. As-fabricated and heat-treated microstructures of the Ti-6Al-4V alloy processed by selective laser melting[J]. Metallurgical and Materials Transactions A, 2011, 42(10): 3190-3199.

[64] LI J H, ZHOU X L, BROCHU M, et al. Solidification microstructure simulation of Ti-6Al-4V in metal additive manufacturing: a review[J]. Additive Manufacturing, 2020, 31: 100989.

[65] LIU S, SHIN Y C. Additive manufacturing of Ti6Al4V alloy: a review[J]. Materials & Design,2019, 164: 107552.

[66] SIMONELLI M, TSE Y Y, TUCK C. Effect of the build orientation on the mechanical properties and fracture modes of SLM Ti-6Al-4V[J]. Materials Science and Engineering A, 2014, 616: 1-11.

[67] NARTU M S K K Y, WELK B A, MANTRI S A, et al. Underlying factors determining grain morphologies in high-strength titanium alloys processed by additive manufacturing[J]. Nature Communications, 2023, 14(1): 3288-3297.

[68] PANG X T, XIONG Z H, LIU S L, et al. Laser melting deposition of CP-Ti/Ti-0.4Ni graded material for structural applications[J]. Metallurgical and Materials Transactions A, 2021, 52(11):4742-4748.

[69] XIONG Z H, PANG X T, LIU S L, et al. Hierarchical refinement of nickel-microalloyed titanium during additive manufacturing[J]. Scripta Materialia, 2021, 195: 113727.

[70] LIU L, MINASYAN T, IVANOV R, et al. Selective laser melting of TiB2-Ti composite with high content of ceramic phase[J]. Ceramics International, 2020, 46(13): 21128-21135.

[71] PATIL A S, HIWARKAR V D, VERMA P K, et al. Effect of TiB 2 addition on the microstructure and wear resistance of Ti-6Al-4V alloy fabricated through direct metal laser sintering (DMLS)[J].Journal of Alloys and Compounds, 2019, 777: 165-173.

[72] LI W, YANG Y, LIU J, et al. Enhanced nanohardness and new insights into texture evolution and phase transformation of TiAl/TiB 2 in-situ metal matrix composites prepared via selective laser melting[J]. Acta Materialia, 2017, 136: 90-104.

[73] QIU D, ZHANG D, EASTON M A, et al. Refining as-cast β-Ti grains through ZrN inoculation[J]. Metallurgical and Materials Transactions A, 2018, 49(5): 1444-1449.

[74] PANG X D, XIONG Z H, LIU S L, et al. Grain refinement effect of ZrB 2 in laser additive manufactured metastable β-titanium alloy with enhanced mechanical properties[J]. Materials Science and Engineering A, 2022, 857: 144104.

[75] PANTAWANE M V, SHARMA S, SHARMA A, et al. Coarsening of martensite with multiple generations of twins in laser additively manufactured Ti6Al4V[J]. Acta Materialia, 2021, 213:116954.

[76] ZHANG D Y, QIU D, GIBSON M A, et al. Additive manufacturing of ultrafine-grained high-strength titanium alloys[J]. Nature, 2019, 576(7785): 91-95.

[77] ATTAR H, CALIN M, ZHANG L C, et al. Manufacture by selective laser melting and mechanical behavior of commercially pure titanium[J]. Materials Science and Engineering A, 2014, 593:170-177.

[78] TODARO C J, EASTON M A, QIU D, et al. Grain structure control during metal 3D printing by high-intensity ultrasound[J]. Nature Communications, 2020, 11(1): 142-161.

[79] 唐洪奎, 卓君, 马宽, 等. 航空航天钛合金结构件增材制造技术[J]. 金属加工(热加工),2020(8): 14-17.

[80] 孙世杰. 增材制造方法生产的 TiAl 合金零件将被应用于飞机发动机涡轮叶片[J]. 粉末冶金工业, 2015(1): 65-66.

[81] ABOULKHAIR N T, SIMONELLI M, PARRY L, et al. 3D printing of aluminium alloys: additive manufacturing of aluminium alloys using selective laser melting[J]. Progress in Materials Science,2019, 106: 100578.

[82] MARTIN J H, YAHATA B D, HUNDLEY J M, et al. 3D printing of high-strength aluminium alloys[J]. Nature, 2017, 549(7672): 365-369.

[83] PRASHANTH K G, SCUDINO S, KLAUSS H J, et al. Microstructure and mechanical properties of Al-12Si produced by selective laser melting: effect of heat treatment[J]. Materials Science and Engineering A, 2014, 590: 153-160.

[84] WU J, WANG X Q, WANG W, et al. Microstructure and strength of selectively laser melted AlSi10Mg[J]. Acta Materialia, 2016, 117: 311-320.

[85] THIJS L, KEMPEN K, KRUTH J P, et al. Fine-structured aluminium products with controllable texture by selective laser melting of pre-alloyed AlSi10Mg powder[J]. Acta Materialia, 2013,61(5): 1809-1819.

[86] 张文奇, 朱海红, 胡志恒, 等. AlSi10Mg 的激光选区熔化成形研究[J]. 金属学报, 2017, 53(8):918-926.

[87] 闫泰起, 唐鹏钧, 陈冰清, 等. 退火温度对激光选区熔化AlSi10Mg合金微观组织及拉伸性能的影响[J]. 机械工程学报, 2020, 56(8): 37-45.

[88] ZHOU L, MEHTA A, SCHULZ E, et al. Microstructure, precipitates and hardness of selectively laser melted AlSi10Mg alloy before and after heat treatment[J]. Materials Characterization, 2018,143: 5-17.

[89] DOMFANG NGNEKOU J N, NADOT Y, HENAFF G, et al. Fatigue properties of AlSi10Mg produced by additive layer manufacturing[J]. International Journal of Fatigue, 2019, 119: 160-172.

[90] ROSENTHAL I, SHNECK R, STERN A. Heat treatment effect on the mechanical properties and fracture mechanism in AlSi10Mg fabricated by additive manufacturing selective laser melting process[J]. Materials Science and Engineering A, 2018, 729: 310-322.

[91] 侯伟, 陈静, 储松林, 等. 选区激光熔化成形 AlSi10Mg 组织与拉伸性能的各向异性研究[J].中国激光, 2018, 45(7): 61-71.

[92] JIANG X H, YE T, ZHU Y H. Effect of process parameters on residual stress in selective laser melting of AlSi10Mg[J]. Materials Science and Technology, 2020, 36(3): 342-352.

[93] PADOVANO E, BADINI C, PANTARELLI A, et al. A comparative study of the effects of thermal treatments on AlSi10Mg produced by laser powder bed fusion[J]. Journal of Alloys and Compounds, 2020, 831: 154822.

[94] STRUMZA E, YEHESKEL O, HAYUN S. The effect of texture on the anisotropy of thermophysical properties of additively manufactured AlSi10Mg[J]. Additive Manufacturing, 2019, 29: 100762.

[95] 张宇杰, 于梅花, 杨瑞霞, 等. 稀土 Sc 对激光制备 AlSi10Mg 合金性能的影响[J]. 中国激光, 2020, 47(8): 82-90.

[96] XIONG Z H, LIU S L, LI S F, et al. Role of melt pool boundary condition in determining the mechanical properties of selective laser melting AlSi10Mg alloy[J]. Materials Science and Engineering A, 2019, 740/741: 148-156.

[97] 余开斌, 刘允中, 杨长毅. 热处理对选区激光熔化成形 AlSi10Mg 合金显微组织及力学性能的影响[J]. 粉末冶金材料科学与工程, 2018, 23(3): 298-305.

[98] ZHANG H, ZHU H H, NIE X J, et al. Effect of zirconium addition on crack, microstructure and mechanical behavior of selective laser melted Al-Cu-Mg alloy[J]. Scripta Materialia, 2017, 134:6-10.

[99] NIE X J, ZHANG H, ZHU H H, et al. Effect of Zr content on formability, microstructure and mechanical properties of selective laser melted Zr modified Al-4.24Cu-1.97Mg-0.56Mn alloys[J].Journal of Alloys and Compounds, 2018, 764: 977-986.

[100] LI R D, WANG M B, LI Z M, et al. Developing a high-strength Al-Mg-Si-Sc-Zr alloy for selective laser melting: crack-inhibiting and multiple strengthening mechanisms[J]. Acta Materialia, 2020, 193: 83-98.

[101] JIA Q B, ROMETSCH P, KÜRNSTEINER P, et al. Selective laser melting of a high strength AlMnSc alloy: alloy design and strengthening mechanisms[J]. Acta Materialia, 2019, 171:108-118.

[102] ZHANG J L, GAO J B, SONG B, et al. A novel crack-free Ti-modified Al-Cu-Mg alloy designed for selective laser melting[J]. Additive Manufacturing, 2021, 38: 101829.

[103] GU D D, WANG H Q, DAI D H, et al. Rapid fabrication of Al-based bulk-form nanocomposites with novel reinforcement and enhanced performance by selective laser melting[J]. Scripta Materialia, 2015, 96: 25-28.

[104] LI X P, JI G, CHEN Z, et al. Selective laser melting of nano-TiB 2 decorated AlSi10Mg alloy with high fracture strength and ductility[J]. Acta Materialia, 2017, 129: 183-193.

[105] TAN H, HAO D P, AL-HAMDANI K, et al. Direct metal deposition of TiB 2 /AlSi10Mg composites using satellited powders[J]. Materials Letters, 2018, 214: 123-126.

[106] GAO C F, XIAO Z Y, LIU Z Q, et al. Selective laser melting of nano-TiN modified AlSi10Mg composite powder with low laser reflectivity[J]. Materials Letters, 2019, 236: 362-365.

[107] GAO C, WANG Z, XIAO Z, et al. Selective laser melting of TiN nanoparticle-reinforced AlSi10Mg composite: Microstructural, interfacial, and mechanical properties[J]. Journal ofMaterials Processing Technology, 2020, 281: 116618.

[108] 林研, 司丞, 徐京豫, 等. 选区激光熔化高强韧铝合金的异质结构调控及力学性能[J]. 金属学报, 2022, 58(11): 1509-1518.

[109] MING X L, SONG D R, YU A T, et al. Effect of heat treatment on microstructure, mechanical and thermal properties of selective laser melted AlSi7Mg alloy[J]. Journal of Alloys and Compounds,2023, 945: 169278.

[110] AHN S Y, MOON J, CHOI Y T, et al. A precipitation-hardened AlSi10Mg alloy fabricated using selective laser melting[J]. Materials Science and Engineering A, 2022, 844: 143164.

[111] RASHID R, MASOOD S H, RUAN D, et al. Effect of energy per layer on the anisotropy of selective laser melted AlSi12 aluminium alloy[J]. Additive Manufacturing, 2018, 22: 426-439.

[112] 吴皓平. 增材制造在民机产业的应用[J]. 大飞机, 2023(4): 14-20.

[113] 孙世杰. 英国克兰菲尔德大学使用增材制造技术制作大型金属结构件[J]. 粉末冶金工业,2017, 27(2): 46.

[114] 张春杰, 齐超琪, 赵凯, 等. 大型航空航天铝合金承力构件增材制造技术[J]. 电焊机, 2021,51(8): 39-54.

[115] 朱忠良, 赵凯, 郭立杰, 等. 大型金属构件增材制造技术在航空航天制造中的应用及其发展趋势[J]. 电焊机, 2020, 50(1): 1-14.

相关链接